Керамический кирпич химический состав

Обновлено: 17.05.2024

Сырье для производства кирпича

Основное сырье — легкоплавкие глины (огнеупорность по ГОСТ 9169—75 ниже 1350 °С) в плотном, рыхлом и пластическом состоянии, а также трепельные и диатомовые породы, отходы добычи и обогащения угля, золы ТЭС.

Вторичные или осадочные легкоплавкие глины имеют большей частью желтые и бурые оттенки. Их химический состав, % по .массе: оксид кремния SiOj 60—80; глинозем АЬОз вместе с диоксидом титана TiOj 5—20; оксид железа FejOj вместе с FeO 3—10; оксид кальция СаО 0—25; оксид магния MgO О—3; серный ангидрид 8Оз 0—3; оксиды щелочных металлов NasO+KzO 1—5; ППП до 15%.

Оксид кремния находится в связанном состоянии в составе глинообразующих минералов и в свободном состоянии в виде кварцевого песка, тонких пылевидных частиц, реже в виде кремния. С увеличением количества песка уменьшаются усадка и прочность изделия. Тонкодисперсные фракции повышают чувствительность глин к сушке.

Оксид алюминия находится в глине в составе глинообразующих минералов и слюдянистых примесей. С повышением его содержания, как правило, повышается пластичность глины, возрастает прочность сформованных, сухих и обожженных изделий, увеличивается их огнеупорность.

Диоксид титана влияет на окраску изделий.

Оксид железа способствует образованию после обжига красноватого цвета изделиям. При его содержании более 3 % и наличии восстановительной среды оксид железа снижает температуру обжига изделий.

Присутствие частиц известняка размером 1—2 мм приводит при обжиге к образованию оксида кальция, который под влиянием влаги воздуха гасится, увеличиваясь в объеме («дутик»), а при большом содержании даже к разрушению изделия. Присутствие в глине сульфата кальция — причина образования на обожженных изделиях белых налетов.

Оксиды щелочных металлов находятся в глинах в составе слюд и полевых шпатов, а в примесях в виде растворимых солей. Являются плавнями, при сушке изделия мигрируют на поверхность, а после обжига спекаются, придавая ему большую прочность. Растворимые соли образуют на поверхности изделия белесоватый налет.

Органические примеси находятся чаще всего в коллоидном состоянии, связывают большое количество воды, повышают пластичность глин, а при сушке сырца являются причиной воздушной усадки и образования трещин. Органические примеси придают изделиям при обжиге более темный цвет. Эти примеси, химически связанная вода в водных кристаллогидратах и алюмосиликатах, а также СО г карбонатов — удаляются из изделия при термической обработке.

Легкоплавкие глины обычно состоят из нескольких минералов, преимущественно монтмориллонитовой и гидрослюдистой групп, а также с примесью минералов каолинитовой группы. Глинистые породы на их основе отличаются высокой степенью дисперсности (<0,005 мм), пластичности, сильно набухают, высыхают медленно и наиболее чувствительны к сушке и обжигу. Гидрослюдистые глины, содержащие иллит K2O-MgO-4Al2O3-7Si02-2НгО, отличаются средней дисперсностью и пластичностью. Каолинитовые глины, состоящие из минералов каолинита, диккита, накрита с одинаковым химическим составом Al2O3 •2SiO2•2H2O, слабо набухают в воде, мало чувствительны к сушке и обжигу.

По гранулометрическому составу или распределению зерен в глинистой породе (% по массе) глины разделяют на высокодисперсные с содержанием более 85 % частиц размером менее 0,01 мм и более 60 % частиц менее 0,001 мм; дисперсные с содержанием 40— 85 % частиц менее 0,01 мм и 20—60 % частиц менее 0,001 мм; грубодисперсные, если соответственно тех же фракций менее 40 % и менее 20 %. Чем более дисперсно-глинистое сырье, тем оно пластичнее. По содержанию крупнозернистых включений размером более 0,5 мм различают группы глинистого сырья (%): с низким их содержанием — не более 1, со средним — 1—5, с высоким — более 5. Мелкими считают включения менее 2 мм, средними — 2—5, крупными более 5 мм.

Сырье для производства керамических материалов оценивается по следующим показателям:

- пластичности,

- связующей способности,

- чувствительности к сушке,

- воздушной усадке при сушке, огневой при обжиге,

- спекаемости и огнеупорности.

Пластичность глин — их способность под воздействием внешних усилий принимать любую форму без разрыва сплошности и сохранять ее после прекращения этих усилий. Согласно ГОСТ 21216.1—81* пластичность глин характеризуется числом пластичности: Я— =*№т

Wp, где Ч^т — влажность предела текучести, %, являющаяся границей между пластическим и вязкотекучим состоянием системы; Ц7Р — влажность предела раскатывания, %, которая находится на границе между хрупким и пластическим состоянием системы. По степени или числу пластичности глины разделяют на высокопластичные — более 25; среднепластичные— 15—25; умереннопластичные— 7—15; малопластичные — менее 7; непластичные. Чем пластичнее глина, тем больше воды необходимо для получения формовочной массы. Влажность массы составляет, %: из высокопластичных глин 25—30, из среднепластич-ных 20—25 и малопластичных 15—20.

Связующая способность глин определяет их возможность сохранять пластичность при смешивании с непластичными материалами и измеряется количеством нормального песка (ГОСТ 6139—78), при добавлении которого образуется масса с числом пластичности 7. В зависимости от способности глин связывать то или иное количество нормального песка (%) их разделяют на высокопластичные (60—80); пластичные (20—60); низкопластич- ные — тощие (20); камнеподобные — сланцы, сухарные глины (не образуют теста).

Воздушной усадкой (линейной или объемной) глинистого сырья называют изменение линейных размеров или объема сформованных из него образцов при сушке

где /| и /г — расстояние между метками по диагонали образца до и после сушки.

Чувствительность глины к сушке характеризуется коэффициентом чувствительности Кч, определяемым по формуле

где AVec — усадка единицы объема образца, высушенного до воздушно-сухого состояния; V, — объем пор, отнесенный к единице объема образца.

По степени чувствительности к сушке глины разделяют на следующие классы: при /CiSjl — глины малой чувствительности; /(,= = 1 —1,5 — глины средней чувствительности; /Сч^1,5 глины высокочувствительные (глины с /Сч=0,5 и менее также относятся к высокочувствительным, так как отличаются очень низкой трещиностойкостью).

Огневой усадкой называют изменение линейных размеров высушенных изделий после их обжига н определяют по формуле

где /2 и /з — расстояние между метками после сушки и после обжига изделия.

Спекаемость глин — их способность при обжиге уплотняться с образованием твердого камнеподобного тела (черепка). Классификация глин по температуре спекания: низкотемпературная с температурой спекания до 1100°С, среднетемпературная соответственно 1100— 1300 "С; высокотемпературная свыше 1300 °С. Разность между температурой спекания Тс и началом деформации 7"д (спекания) называют температурным интервалом спекания Т*=ТС+ТЛ. Интервал спекания глин, применяемых в кирпичном производстве, обычно составляет 50 — 100 "С. Керамические стеновые материалы пластического формования обжигают при 900—980 °С, а полусухого на 50— 100°С выше.

Огнеупорность глин — их свойство противостоять не расплавляясь воздействию высоких температур. Глины делят на огнеупорные с показателем огнеупорности свыше 1580 °С, тугоплавкие —1350—1580 °С и легкоплавкие — до 1350 °С. Кирпич-сырец пластического прессования из трепелов и диатомитов обладает небольшой воздушной и огневой усадками, выдерживает быструю сушку, однако в ряде случаев недостаточно морозостоек и требует дополнительных технологических мероприятий для устранения этого недостатка, например при полусухом прессовании обработку в стержневых смесителях.

Отходы углеобогащения обладают недостаточно стабильными свойствами, но могут использоваться как основное сырье в производстве кирпича и керамических камней. Содержание оксидов в зависимости от месторождения, %: SiO2 55—63; А12О3 17—23: Fe2O3 + + FeO 3—11; СаО до 3,8; R2O до 2,7; содержание угля в пересчете на С 5—25. Отходы углеобогащения гравитационного процесса крупностью более 1 мм и флотационного крупностью менее 1 мм Донецкого, Кузнецкого, Карагандинского, Печерского, Экибастуз-ского и других бассейнов относятся к группе с содержанием 60—70 % глинистых минералов.

Золы ТЭС состоят в основном из кислого алюмосиликатного стекла, аморфизированного глинистого вещества, кварца, полевого шпата, муллита, магнетита, гематита и остатков топлива. По нормам допустимое содержание остатков горючих в золе-уносе ТЭС должно находиться, % от массы золы: бурых углей и сланцев менее 4, каменных углей 3—12, антрацита 15—25 (подробнее см. п. 3.3.3). В производстве кирпича золу с удельной поверхностью 2000—3000 с.м2/г используют в качестве основного сырья и в качестве отощающей и выгорающей добавки. В связи с повышенной влажностью и наличием шлака золу отвала перед подачей в производство необходимо подсушивать в естественных условиях и измельчать шлаковые включения. Удельная теплота сгорания золы в зависимости от содержания несгоревших частиц топлива 4200—12500 кДж/кг (1000—3008 ккал/кг). 8 глиняную массу вводят 15.—45 % золы ТЭС. Предпочтение следует отдавать золам с низким содержанием CaO+MgO и температурой размягчения до 1200 "С. Золы бурых углей вследствие низкого содержания несгоревших частиц, а также высококальциевые золы не оказывают положительного влияния на свойства керамической массы и готовых изделий.

Корректирующие добавки. В глинистое сырье вводят отощители, пластификаторы, флюсующие (плавни), топливосодержащие, регулирующие высолы на его поверхности. В большинстве случаев введение добавки оказывает комплексное влияние.

Кварцевый песок — распространенный отощитель. При обычных температурах обжига изделий он не взаимодействует с расплавом и тем самым способствует устойчивости изделий при сушке и обжиге.

Древесные опилки армируют глиняную массу, улучшают формовочные свойства, повышают трещиностойкость при сушке, однако снижают прочность изделий и повышают их водопоглощение. Более эффективно применять 5—10 % опилок в сочетании с минеральными отощителями.

Отвальные и гранулированные шлаки черной и цветной металлургии, топливные шлаки снижают чувствительность сырца к сушке, повышают трещиностойкость и улучшают процесс обжига.

Пластифицирующие добавки используют для придания малопластичному (тощему) глинистому сырью необходимой формуемости, улучшения сушильных свойств и получения прочных изделий. В качестве пластифицирующих и одновременно обогащающих добавок применяют высокопластичные, тонкодисперсные, огнеупорные или тугоплавкие глины, отходы добычи и обогащения углей, бентонитовые глины, а также органические и ПАВ, электролиты. СДБ, технический лигнин, триэта-исламин, введенные в количестве 0,1 — 1 % массы сухой глины повышают пластичность сырья благодаря образованию на поверхности глинистых частиц адсорбционных пленок, играющих роль смазки. Наиболее эффективный способ введения пластифицирующих добавок — в виде шликера или суспензии вместе с водой затворения.

Флюсующие добавки способствуют появлению жидкой фазы при обжиге изделий при более низких температурах в результате образования с компонентами основного сырья низкотемпературных эвтектик. В качестве флюсующих добавок используют тонкомолотый бой стекла, шлаки, пиритные огарки и др.

К окрашивающим добавкам относят тонкомолотые светложгущиеся глины, марганцевые, железные и фосфорные руды, карбонатные породы и др. Подготовка добавок сводится к измельчению или просеиванию их до заданного зернового состава.

Существует множество разновидностей кирпича, среди всех типов можно выделить основные параметры различия:

- материал изготовления

- степень наполнения

- размер

- применение

Теперь давайте разберемся и рассмотрим каждую характеристику отдельно.

Различие по материалу изготовления

20%), он служит связующим материалом. Основу составляет: известняк, отходы от разработок камня, мрамора или мергеля.

Степень наполнения

Размер

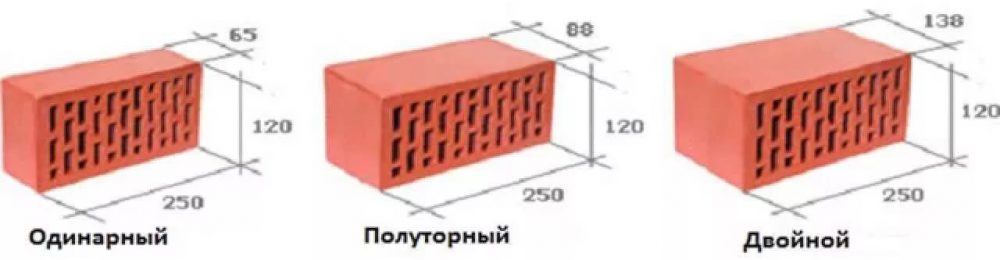

Существует 3 основных размера:

Применение

Состав

Основой кирпича являются природные глинистые минералы, в том числе каолин и сланцы. Небольшие количества марганца, бария и других добавок смешиваются с глиной для получения разных оттенков, а карбонат бария используется для повышения химической стойкости кирпича к элементам.

В современных технологиях производства кирпича применяют многие другие добавки, в том числе побочные продукты из бумаги, аммониевые соединения, смачивающие агенты, флокулянты (вызывают образование частиц в виде свободных кластеров) и дефлокулянты (рассеивают такие кластеры). Некоторым глинам требуется добавление песка или грога ( подземный , предварительно сжигаемый материал, такой как лом кирпича).

Для производства кирпича определенной цветной или поверхностной текстуры используется широкий спектр материалов и способов покрытия. Чтобы создать типичное покрытие, песок (основной компонент) механически смешивается с некоторым типом красителя. Иногда для получения текстур поверхности добавляют флюс или фритту (стекло, содержащее красители). Флюс снижает температуру плавления песка, поэтому он может связываться с поверхностью кирпича. Могут использоваться и другие материалы, включая гранулированный и необожженный кирпич, нефелиновый сиенит и гранулированный агрегат.

Производство керамического кирпича

Подготовка сырья

Во-первых, каждый из ингредиентов транспортируется в сепаратор, который удаляет негабаритный материал. Щековая дробилка с горизонтальными стальными пластинами затем сжимает частицы, делая их еще меньше. После того как сырье для каждой партии кирпичей было выбрано, сканирующий экран часто используется для разделения различных размеров материала. Материал правильного размера отправляется на бункеры хранения, а сверхразмерный материал поступает на дробилку, которая измельчает его быстро перемещающимися стальными молотками.

Экструзия

Экструзия наиболее распространенный метод формования кирпича. Измельченный материал и вода подается на один конец мопса, который использует ножи на вращающемся валу для прорезания и складывания материала в мелкой камере. Затем смесь подается в экструдер в дальнем конце мельницы.

При формовании мягкая, влажная глина обычно помещается в деревянную коробку. Внутренняя часть ящика часто покрыта песком, который обеспечивает желаемую текстуру и облегчает удаление формованного кирпича из формы. Вода также может использоваться для облегчения выпуска.

Прессование, третий тип формирования кирпича, требует материала с низким содержанием воды. Материал помещают в матрицу, а затем уплотняют стальным поршнем при нужном давлении.

Снятие фаски кирпича

Станки для снятия фаски были разработаны для производства борозды из кирпича для таких применений, как мощение. Эти машины используют ролики для отступов кирпича при его экструзии. Они иногда оснащены проволочными резаками для снятия фаски и резки за один шаг. Такие машины могут производить до 20 000 единиц в час.

Покрытие

Выбор песчаного покрытия, также применяемого в качестве кирпича, экструдируется, зависит от того, насколько мягким или жестким является экструдированный материал. Для покрытия мягкого материала используется непрерывный вибрационный питатель, тогда как для текстурированного материала покрытие, при необходимости, нужно намазать или намотать. Для более твердых материалов используется прижимной ролик или сжатый воздух, а для чрезвычайно твердых материалов требуется пескоструйная обработка.

Сушка

Перед обжигом кирпича его необходимо высушить, чтобы удалить лишнюю влагу. Если эта влажность не удаляется, вода будет гореть слишком быстро во время обжига, вызывая растрескивание. Используются два типа сушилок. Туннельные сушилки используют автомобили для перемещения кирпича через контролируемые влажностью зоны, которые предотвращают растрескивание. Они состоят из длинной камеры, через которую медленно сдвигается посуда. Внешние источники горячего воздуха с циркуляцией вентилятора подаются в сушилку для ускорения процесса.

Также используются автоматические камерные сушилки, особенно в Европе. Экструдированные кирпичи автоматически помещаются рядами по двум параллельным стержням. Затем кирпичи подаются на специальные стойки с пальцевидными устройствами, которые содержат несколько пар стержней в нескольких слоях. Затем эти стойки переносятся с помощью рельсовых транспортных средств или подъемников в сушильные машины.

Обжиг

После формования и нанесения покрытия кирпичи высушиваются с использованием туннельных сушилок или автоматических камерных сушилок. Затем кирпичи автоматически загружаются на автомобили и перемещаются в большие печи, называемые туннельными печами. При обжиге кирпич затвердевает и укрепляется. После охлаждения кирпичи устанавливают и упаковывают.

Установка и упаковка

После того, как кирпич был обжиг и охлажден, он выгружается из машины в печь через процесс дезактивации, который был автоматизирован до такой степени, что практически все ручные блокировки кирпича устраняются. Были разработаны автоматизированные машины для установки, которые могут устанавливать кирпич со скоростью более 18 000 в час и могут поворачивать кирпич на 180 градусов. Обычно устанавливают рядами одиннадцать кирпичей в ширину, стопку обматывают стальными лентами и снабжают пластиковыми полосками, которые служат в качестве защитных устройств для угла. Затем упакованный кирпич отправляется на место работы, где он обычно разгружается с помощью грузовых автомобилей.

Состав кирпича, сырье для его изготовления и технология производства

Каков химический состав кирпича? Что служит сырьем для разных его видов? Как выглядит процесс превращения этого сырья в готовые изделия?

Давайте проявим немного любопытства и постараемся узнать, как и из чего производится древнейший строительный материал.

Виды кирпича

Начнем с небольшого лирического отступления.

В плане сырья, состава и технологий нельзя говорить о кирпиче как о каком-то одном строительном материале. На современном строительном рынке присутствует несколько разных его видов, которые подчиняются разным стандартам и производятся совершенно разными способами.

- Красный кирпич.

- Клинкерный.

- Шамотный.

- Силикатный.

- Гиперпрессованный.

В этом порядке и разберем интересующие нас материалы.

Красный (керамический)

Сырье

Разные сорта глины различаются размером зерна: оно может достигать миллиметра. Для производства кирпича оптимально зерно не более 0,005 мм.

Кроме того, применяется еще несколько типов добавок:

Состав

Каков химический состав красного кирпича?

Производство

Оно осуществляется двумя основными способами:

Первый метод чаще используется на небольших по объемам полукустарных производствах. Второй характерен для крупных предприятий с годовой производительностью более миллиона кирпичей.

Полезно: обжиг кирпича-сырца вполне возможно выполнить и своими руками в кустарных условиях.

Сырец помещается в любую стальную емкость над разведенным в яме костром.

Принцип обжига тот же: температура медленно поднимается до максимальной; затем пламя постепенно уменьшается до минимума.

Клинкерный

Сырье и состав

Клинкер, в сущности, представляет собой ту же керамику, прошедшую обжиг при более высокой температуре.

Состав керамического кирпича нами уже изучен; и здесь в качестве сырья выступает глина с небольшими добавками для коррекции свойств конечного продукта.

Однако есть несколько нюансов.

В результате поверхность спекающегося кирпича покрывается сплошной коркой, которая мешает углекислому газу покидать его. Откуда берется углекислота? Она образуется при выгорании содержащегося в самой глине и поризующих добавках углерода.

Любопытно: для максимально полного и равномерного выгорания углерода в диапазоне 900-1000 градусов скорость нагрева клинкера при обжиге снижается.

Без замедления роста температуры в печи всегда есть риск получить вздутия поверхности: образующаяся при более быстром нагреве углекислота не успевает покидать сырье.

Какие еще ограничения состава сырья актуальны для клинкерного производства?

Производство

Производство клинкерного кирпича.

Шамотный

Сырье

И здесь им служит глина. Однако глина с особыми свойствами: для производства шамотного кирпича используется каолин, масса белого цвета, состоящая из каолинита. Минерал назван в честь города Гаолин в юго-восточной области Китая, где он был впервые обнаружен.

Нам, однако, более интересны физико-химические свойства каолинита.

- Его плотность достигает 2600 кг/м3. Именно этим обусловлена и сравнительно высокая плотность полнотелого шамотного кирпича без поризующих добавок.

- При постепенном нагреве до 500-600С каолин полностью обезвоживается; при 1200С он разлагается с выделением тепла.

Состав

Разумеется, в глине неизбежно присутствуют и примеси других минералов.

Производство

Технология производства шамотного кирпича довольно необычна.

Именно столь сложной технологией производства объясняется характерная зернистая структура огнеупорного кирпича; именно благодаря ей, он не растрескивается при сильном и неравномерном нагреве.

Силикатный

Сырье

Сырьем для его производства служат кварцевый песок и известь. В качестве опциональных добавок для увеличения механической прочности могут присутствовать глиняный солевой или алюмощелочной шлам и зола.

Состав

Каков химический состав силикатного кирпича? Разберем его компоненты.

Кварцевый песок

Известь

Она выступает в роли связующего.

Производство

Известь измельчается; затем она перемешивается с песком и небольшим количеством воды, после чего выдерживается до полного гашения.

В следующие 10-15 дней готовый кирпич хранится в складских условиях. Инструкция по столь длительному хранению связана с длительностью процессов карбонизации: изделия набирают прочность и водостойкость.

Гиперпрессованный

Сырье

Состав

Из чего состоит цемент?

Производство

Вывод

Мы познакомились с основами производства разных типов кирпича, с видами сырья и его составом. В представленном видео в этой статье вы найдете дополнительную информацию по данной теме. Успехов в строительстве!

Оцените качество статьи. Нам важно ваше мнение:Оцените пожалуйста статью ☺

Нажмите по звездочке ↓

Средний рейтинг: 0 / 5. Количество голосов: 0

Проголосуйте первым!

Кирпич керамический ГОСТ: обзор изделий в соответствии со стандартом

Уже на протяжении длительного промежутка времени, кирпич считается одним из самых популярных изделий для строительства. И это вовсе не случайно – за прошедшие столетия зарекомендовал себя как надежный, практичный и долговечный материал. Однако не каждый знает, каким основным требованиям должен отвечать кирпич, каковы его основные классификации и сферы применения.

В данной статье мы будем рассматривать данный материал, опираясь, в первую очередь, на государственный стандарт, который и диктует эти требования, давая указания и рекомендации не только производителям, но и потребителям.

Что представляет собой материал

Давайте для начала кратко рассмотрим, что такое керамический кирпич, каковы особенности его состава и основных свойств.

Свойства изделий и их состав

Глина для производства кирпича

Рассмотрим подробнее особенности состава:

А теперь воспользуемся таблицей, и разберемся в основных характеристиках изделий в соответствии с ГОСТ 530 2012 Керамический кирпич и камни.

Таблица 1. Кирпич строительный керамический ГОСТ 530: основные свойства изделий:

Минимальное значение не должно быть менее 25.

Обратите внимание! Марка морозостойкости стоит в прямой зависимости от других показателей, таких как прочность и плотность изделий. Чем они выше, тем, в соответствии с ГОСТ, должна быть и выше марка морозостойкости.

Основные классификации

Как уже говорилось выше, изделия бывают разных видов. Они отличаются между собой структурой, внешним видом, назначением и некоторыми другими показателями. Поговорим об этом более подробно.

Для наглядности применим таблицу.

Таблица 2. Виды керамического кирпича:

Сильные и слабые стороны кирпича и строений, возведенных из него

Керамический кирпич, как и любой другой материал для строительства характеризуется наличием сильных и слабых сторон. Рассмотрим их.

- Высокие прочностные и плотностные показатели;

- Марка морозостойкости указывает на высокую долговечность и практичность использования материала;

- Экологичность изделий и огнестойкость;

- Высокие архитектурные возможности позволяют реализовывать практически любые задумки при возведении строений;

- Большой ассортимент и выбор производителей, наличие фактурных изделий и кирпича различного размера;

- Возможность производства своими руками. Данная практика – редка, однако такая задумка вполне осуществима. При этом цена на изделия будет существенно ниже;

- Высокие эстетические качества будущих строений не оставляют сомнений. Дома, построенные из кирпича, выглядят очень привлекательно.

К недостаткам стоит отнести:

- Высокую стоимость на материал;

- Хрупкость изделий;

- Возможность появления высолов (хотя при своевременной обработке кладки гидрофобным составом этого можно избежать);

- Сложности при укладке, необходимость наличия соответствующих навыков;

- Продолжительность строительства за счет небольшого размера изделий;

- Высокий коэффициент теплопроводности.

Маркировка, транспортировка и приемка изделий

Стандартом качества предъявляется к изделиям определенный набор требований, который мы сейчас и рассмотрим.

Условное обозначение и маркировка изделий

Начнем с условного обозначения кирпичей. Оно должно содержать литеру, которая указывает на вид кирпича, также прописывается размер, прочность, плотность, морозостойкость. Необходимым является также указание стандарта качества и пустотности изделия (полнотелый или пустотелый).

Обозначение выглядит следующим образом. Предположим, что нам нужно промаркировать изделие пустотелое, рядовое, размером 250*120*65(1НФ), с маркой прочности 175, классом плотности 1,7 и маркой по морозостойкости, равной 100 циклам. КР-р-пу 250*120*65/1НФ/200/1,7/100/ГОСТ 530-2012

Маркировка керамического кирпича должна содержать следующие данные в обязательном порядке:

- Наименование предприятия-производителя;

- Дату изготовления партии и ее номер;

- Количество единиц в упаковке и их размер;

- Условное обозначение изделий;

- Массу;

- Группу по теплоэффективности.

На заметку! Любой изготовитель имеет право указывать и иные данные на упаковке и (или) этикетке, не противоречащие требованиям стандарта, и позволяющие определить товар и его производителя.

Транспортировка и хранение

Изделия должны упаковываться в специализированную пленку или иной материал, способный обеспечить сохранность кирпича и его защиту от атмосферного воздействия.

- Уложен материал должен быть на поддоны установленного образца. На одном поддоне необходимо размещать изделия с одинаковыми обозначениями.

- Допускается хранение как на открытом воздухе, так и на закрытой площадке. При хранении должна учитываться сезонность.

- Транспортировка может быть произведена любым транспортом. При этом должны соблюдаться все нормативные требования. Поддоны с изделиями должны быть закреплены соответствующим образом с целью предотвращения их падения и порчи.

- Не допускаются загрузка и разгрузка путем набрасывания.

Условия приемки

Краткая инструкция приемки кирпича выглядит так:

- Изделия должны соответствовать всем требованиям ГОСТ, и проверены в обязательном порядке представителями технического контроля на предприятии-изготовителе.

- Проверка производится партиями. За партию считаю определенное количество изделий, произведенное в одну смену, на одном оборудовании и из одинакового сырья. Проще говоря, изделия должны иметь одинаковое условное обозначение.

- Контроль качества характеризуется приемкой сырья и последующей проверкой готовых изделий. Последняя включает в себя периодические и приемо-сдаточные испытания.

- Изделия отбираются случайным образом. Различные показатели тестируются с разным промежутком. Например, внешний вид, геометрические отклонения и средняя плотность контролируются каждую партию.

- Раз в квартал проверяют морозостойкость. Раз в неделю контролируется предел прочности на сжатие и изгиб.

- Некоторые показатели могут подвергаться повторной проверке в случае, если были изменены технология, например, или состав сырья.

- Партия принимается, когда количество бракованных изделий (изделий, не прошедших проверку) не превышает допустимое количество.

- В случае, если после первой проверки партия не принимается, проводят повторный контроль, после которого, в случае отказа, изделия испытываются поштучно.

Партия изделий при поставке должна в обязательном порядке сопровождаться документом о качестве, в котором содержится следующая информация:

- Наименование изготовителя, его адрес;

- Номер партии и количество изделий, их вес;

- Дата выдачи документа о качестве;

- Марку прочности, средняя плотность, уровень водопоглощения;

- Марку морозостойкости и уровень теплоэффективности;

- Пустотность изделий;

- Условное обозначение;

- Эффективность радионуклидов.

Контроль и качество: методы испытаний

Для того, чтобы организация смогла получить сертификат соответствия на кирпич керамический, необходимо пройти ряд контрольных испытаний в лаборатории. Рассмотрим основные методы испытаний керамического кирпича при помощи таблицы.

Таблица 3. Испытания керамического кирпича, краткий обзор основных методов:

Измеряют длину, ширину, высоту изделий, а также размер пустот.

Образцы кирпича керамического для испытаний Контроль прочности на сжатие при помощи пресса Пример сертификата на кирпич керамическийПри успешном прохождении всех испытаний, производителю выдается сертификат на кирпич керамический, который подтверждает полное соответствие материала всем установленным требованиям. Видео в этой статье: «Кирпич керамический: состав, свойства и методы контроля» предоставит дополнительно полезную информацию для застройщиков.

Некоторые практические советы при выборе изделий

А теперь, несколько дельных советов о том, на что стоит обратить внимание при выборе изделий и не допустить ошибок:

- Обращайте внимание на внешний вид кирпича. Цвет его должен быть равномерным, никаких ярко выраженных темных пятен быть не должно, это может свидетельствовать о том, что кирпич пережжен.

- Процент механически поврежденных изделий не должен превышать 2-3% в партии.

- Облицовочные изделий не должны иметь сколов и неровностей.

- Проверяйте наличие у поставщика сертификата на продукцию, это оградит вас от неудачной покупки.

- Учитывайте при выборе сферу применения того или иного вида изделий;

- Сравните предварительно изделия нескольких производителей. Одни из них могут слегка дотягивать в показателях до минимума, а вторые значительно превышать их.

- Избегайте кустарных производств. Слишком низкая стоимость также должна вас насторожить.

В заключение

ГОСТ на керамический кирпич полезен не только для производителей, но и потребителей. Владея определенным набором информации, застройщик сможет избежать покупки некачественной продукции, а также сделать оптимальный выбор в пользу разновидности изделия, максимально подходящего для конкретной цели.

Из чего и как делают кирпич

Знание того, из чего делают кирпич, каким он бывает, чем отличается и для чего предназначен тот или иной его вид, позволит уже на стадии предпроектных решений осознанно и правильно подобрать основной материал для любого строительства.

- Обжиговый кирпич, или керамический, производимый путем спекания порошкообразных компонентов кирпичной заготовки в материал каменной прочности.

- Безобжиговый (прессованный) кирпич, получаемый путем превращения в камнеподобный материал специальных смесей за счет гидратации связующего (обычно на базе портландцемента), без применения обжига. Сюда же относится силикатный кирпич, получаемый автоклавированием смеси извести и песка.

Из чего сделан керамический кирпич

Регулирующие добавки

Для придания готовой продукции требуемых свойств в глину вводят добавки следующих типов:

Этапы обработки сырья

Перед тем как стать готовой продукцией, входящая в состав красного кирпича глина в обязательном порядке проходит следующие этапы:

- добыча и подготовка;

- формование и сушка;

- обжиг.

Обычно добытую в карьере глину перевозят к месту обработки, где происходит первичное измельчение и грубая очистка от инородных включений. Затем производится высушивание, окончательное измельчение, просеивание и необходимое для последующего прессования увлажнение до 9-12%. Формовочный пресс придает порошку необходимую форму, после чего сырец подают в сушильную камеру, где за счет плавного роста температуры происходит равномерное, не нарушающее фактуры поверхности кирпича испарение воды.

Обжиг, состоящий из нагрева, собственно обжига и охлаждения, происходит в специальной печи, куда подготовленное сырье подается конвейером.

Помимо глины, основным сырьем для изготовления керамического кирпича и стеновых блоков могут служить производственные отходы, образующиеся в процессе обогащения углей, а также при сжигании топлива ТЭС золы, состоящие в основном из алюмосиликатного стекла, глинистого вещества и кварца. Сложность использования такого сырья заключается в нестабильности его свойств.

Из чего делают безобжиговые кирпичи

- автоклавное твердение известково-песчаной смеси;

- гиперпрессование смеси измельченных известняковых пород с водой и цементом.

Независимо от вида исходного сырья, их объединяет отсутствие высокотемпературной обработки кирпичных заготовок.

Силикатный кирпич

Распространенным примером материала, полученного методом автоклавного твердения известково-песчаной смеси, служит белый силикатный кирпич.

Компоненты смеси

Кирпич, получаемый гиперпрессованием

Исходным материалом безобжиговых кирпичей являются смеси, состоящие из портландцемента либо извести в качестве связующего, различных минеральных наполнителей (песка, измельченного ракушечника), воды и неорганических красителей. В безобжиговых технологиях вода, гидратируя составляющие гидравлических вяжущих, необходима для искусственного создания камнеподобной структуры, из-за чего недостатком таких кирпичей является их низкая жаропрочность. При достижении критических значений, как правило, выше 300°С, запускается реакция освобождения химически связанной воды, из-за чего кирпич быстро утрачивает прочность.

Особенности технологии

Простота технологии, обусловленная отсутствием дорогостоящих высокотемпературных этапов, позволила сделать ее повсеместно распространенной, зачастую в ущерб качеству готовой продукции.

Таковы основные материалы и технологии, применяющиеся для изготовления разнообразного кирпича, блоков и облицовочных материалов, использующихся в жилом и промышленном строительстве.

Производство и состав огнеупорного кирпича

Огнеупорный кирпич применяется в бытовом и промышленном строительстве. В состав огнеупорного кирпича входит 70% шамота. Это огнеупорная глина. Его используют для возведения построек, которые будут подвергаться высоким температурам. Он подходит для строительства своими руками каминов, печей, бань, барбекю. Огнеупорным называется материал, способный работать при высокой температуре без потерь.

Простой строительный кирпич на рынке представлен 2 видами:

Виды шамотного кирпича

Существует всего 4 вида:

Первые 2 вида используются при изготовлении стали. Основной огнеупорный стройматериал изготавливается на известково-магнезиальной основе. В состав углеродистого кирпича входит кварц. Он может соприкасаться исключительно с огнем или металлом. Контактирование со щелочью недопустимо.

Наиболее распространен глиноземный (шамотный) кирпич. Производство огнеупорного кирпича происходит с помощью тепловой обработки смеси, состоящей из шамотного порошка и огнеупорной глины.

Производство шамота

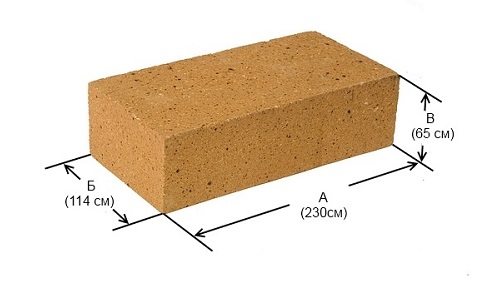

Глиноземный кирпич производят согласно ГОСТ 390-69. Выпускают в 2 вариантах: 250*123*65 мм и 230*113*65 мм. Для него характерна мелкозернистая структура.

В составе блоков содержится 70% шамотной глины, 30% составляет коксовый и графитный порошок. Вес блока зависит от его размера и структуры, выпускается весом от 2,5 до 6 кг.

Выдерживает температуру от 1000 до 1800 градусов°С. Он совершенно не реагирует на многократные резкие температурные изменения. Именно этот вид строительного материала специалисты используют для возведения бытовых топок.

Отличительные признаки огнеупорных блоков:

- При простукивании огнеупорный кирпич издает звонкий металлический звук.

- Влагостойкий.

- Песочно-желтого цвета с зернистой основой.

Заводы-изготовители делают разнообразные виды огнеупорного кирпича. Отличаются они по массе, размеру, форме, а также степени пористости и технологии производства. В продаже представлены следующие разновидности:

- прямой;

- трапецеидальный;

- арочный;

- клиновидный.

Эти разновидности шамота позволяют возводить любые по конструкции сооружения.

С учетом состава и степени пористости шамотный кирпич производится:

Эти свойства огнеупорных кирпичей помогают сделать грамотный выбор блоков для постройки.

По методу формирования подразделяют на такие виды шамотного кирпича:

- Литой из шликера.

- Плавленый.

- Формованный полусухим или пластичным методом.

- Горячепрессованный.

- Термопластичный.

Марки шамота

На каждом блоке ставится маркировка.

По ней определяются технические характеристики и состав шамотного кирпича:

Каждая марка имеет свой размер, вес, состав. Перед покупкой надо тщательно изучить маркировки, после чего можно начать выбор блока.

Вредность шамота

Есть мнение, что данный вид строительного материала при его эксплуатации может нанести вред здоровью людей. Но научными исследованиями это не подтверждено. Наоборот, кирпич отличается тем, что производится из глины. А она считается экологически чистым материалом. Вредных веществ в атмосферу не выделяется.

Технология укладки блоков достаточно простая, поэтому данный строительный материал востребован владельцами частной недвижимости. Его применяют для кладки важных участков печей и каминов. Поэтому приобретать бракованный или некачественный материал нельзя.

Для возведения сооружений требуется специальный огнеупорный раствор, который должен обладать достаточной вязкостью. Для строительства дымоотводных труб блоки должны быть морозоустойчивыми.

Читайте также: