Как залить купол из бетона

Обновлено: 19.04.2024

Дом за час: надувное строительство из бетона

Строить купольные дома из бетона – бинишеллы (Binishels) всего за пару часов придумал в 1960 году итальянский архитектор Данте Бини (Dante Bini). Технология напоминает папье-маше: сначала на кольцевой фундамент крепится пневмоформа — это плотная, прочная, но гибкая мембрана с арматурным каркасом на пружинах. Затем конструкцию надувают как шарик, а сверху заливают бетоном. Строительство стандартного бинишелла занимает всего час. С более сложной конструкцией можно повозиться до трёх часов. Воздух в купол может подаваться ещё до трёх дней — это необходимо для поддержания нужной высоты.

Когда бетон полностью застынет и наберёт прочность, форму сдувают, а плёнку снимают — её можно будет использовать снова. Получается прочный бетонный купол. По такому же принципу несколько куполов рядом можно соединять – так получаются футуристичные жилые комплексы. С 1960 года построили 1600 домов в 23 странах мира. Лишь два дома пришлось снести, но обоих случаях проблемы были из-за неправильно выбранного место постройки — грунт вызвал смещение фундамента, купол сдвинулся и в нём образовались трещины.

Сын Данте Бини, архитектор Николо Бини (Nicolo Bini) усовершенствовал технологию и предложил три современные системы строительства. Первая — система гибкого строительства для гостиниц. Она позволяет строить курортные домики, объединённые друг с другом. Вторая — система «зелёного» строительства, когда на крыше бинишеллов высаживают растения. Третья — недорогое малогабаритное жильё и быстровозводимые дома для помощи людям, пострадавшим от стихийных бедствий. Архитектор утверждает, что таким образом можно строить школы, офисы, жилые дома и даже аэропорты. Купольная форма дома не добавляет сложностей в отделке: окна, двери, проводка здесь стандартные. Для внутренней отделки можно использовать краску, стеновые панели, жидкие обои, даже дерево.

Одни из самых известных и самых первых бинишеллов — домики на пляже Тринити, в Квинсленде, Австралия. Так называемые «касабланские купола» (они, действительно, напоминают марокканскую архитектуру) входят в десятку самых необычных мест для аренды в Австралии через Airbnb.

В России в 80-х годах в качестве экспериментального строительства уже использовали пневматическую опалубку. В Ленинградском высшем военном инженерно-строительном училище им. А.Н. Комаровского разработали технологию возведения тонкостенных железобетонных куполов. Подобные постройки не были предназначены для жизни. Их должны были использовать как склады, либо как временное жильё для рабочих. Так, под Москвой был построен железобетонный купол с кольцевым фундаментом. Высота купола — 16м, диаметр — 32м, толщина купола составила 6 см. Пневмооболочку использовали из обрезиненного капронового материала. В качестве арматуры использовалась проволока 5,5мм. Опыт оказался успешным, но стоимость производства мягкой оболочки оказалась слишком высока и технология не получила своего развития в нашей стране.

Точную технологию создания пневмоформы для бинишеллов создатель не раскрывает. Известно, что в среднем строительство бинишелла обходится в 3500 долларов, а можно использовать повторно до 50 раз. Структурная прочность бинишеллов зависит от четырёх факторов: давление воздуха, расположение арматурной стали, вес и распределение бетона, а также температуры воздуха во время отверждения бетона.

Для того чтобы бетон набрал прочность, температура воздуха должна быть не ниже +5. Благодаря распыляемым утеплителям, бинишеллы можно строить и в регионах с суровым климатом. В качестве внутренних утеплителей для таких домов можно использовать минеральную вату, пенополистирол, пенополиуретан. Минус бинишеллов в том, что к ним нет возможности подключить центральное отопление, но можно использовать воздушное. Также бинишеллам не страшны снегопады и сильные ветры — один из старейших домов уже 50 лет стоит на Сицилии, недалеко от вулкана Этна.

Недавно Николо Бини представил систему многоэтажного строительства бинишеллов, а также проект строительства плавающих бинишеллов. Для строительства бинишеллов необходимо получить лицензию компании Binishells и согласовать детали проекта. Своим партнёрам компания Binishells помогает в любых вопросах, связанных со строительством и использованием зданий.

Надувной купольный дом из бетона. Технология бинишелл и литье домов в пневмоопалубку

Купольный каркасный дом – достаточно сложное строение из-за своей геометрии. Особенно во внутренней отделке. Дом получается уникальный на вид, но стоимость его никак не меньше классического каркасника. Об этом я писал здесь: Купольный дом – самый дешевый каркасник? Проверяем на реальном примере

Может ли монолитный бетонный купольный дом быть дешевле или сопоставим с ценой каркасного? Расчет будет ниже, но, а пока посмотрим на технологию.

В 60-х годах архитектор Данте Бини разработал технологию как в буквальном смысле надуть дом из бетона (как мыльный пузырь). Для этого на круглую площадку определенным способом укладывалась мембрана, на нее укладывали арматурный каркас, все это заливали ровным слоем бетона. Сверху укрывали еще одним слоем мембраны. И в течение часа, пока бетон не схватился, мощным компрессором, подавали воздух в центр под нижнюю мембрану – строение надувалось и получался купол. Технология называется бинишелл .

Потом по всей поверхности проходили небольшими виброплатформами, устраняя образовавшиеся трещины. В течение суток выдерживалось давление внутри купола. После того как бетон схватился – снимали верхнюю мембрану и прорезали входы и окна. Это мог быть дом, ангар, торговый комплекс.

Схематично процесс изобразить можно так:

Видео строительства здания в то время:

Процесс хоть и быстрый, но сложный. Нужно предусмотреть герметичность мембран, арматура должна гнуться вместе с ростом здания. Не смотря на быстроту возведения монолитного купольного здания – подготовительные работы достаточно сложные и нужен очень мощный компрессор, способный создать большое давление для подъема массы бетона в форму купола.

Дом режиссера Микеланджело Антониони, построенный в 1969 году по этой технологии на берегу Средиземного моря (сейчас заброшен).

Таких примеров много. Но не все они построены по изначальной технологии ее автора.

Позже сын Данто Бини, Николо, разработал способ, как упростить эту технологию. Для этого на объекте надувался купол из плотной обрезиненной ткани, как надуваются детские горки в летних парках:

Поверх укладывается арматура (с зазором от поверхности надувного купола). Далее, с помощью бетононасоса вся поверхность купола обливается бетонной смесью по технологии торкретирования бетона. Бетонный состав под большой скоростью уплотняется и не сползает под собственным весом:

Достаточно известная в промышленности технология укладки бетонной смеси. Не нужны вибрирующие платформы.

Если строение в теплом климате, то остается загладить поверхность бетона, покрыть гидроизоляцией или гидрофобизатором. Если здание в холодном климате, то нужно через неделю покрыть поверхность слоем утеплителя – например, пенополиуретаном. Как это делают при утеплении зданий:

Изнутри наносить не рекомендуется. Это все-таки химия и химия огнеопасная, ее нужно чем-то закрывать. Лучше утеплить снаружи и залить еще одним слоем бетона толщиной 5-7 см с арматурной сеткой. Получится теплый пирог купольного дома.

Но напыление ППУ – дорогая услуга. 1500 руб./м2. Гораздо дешевле наклеить на пену с фиксацией пластиковыми дюбелями сегменты из листов пенопласта толщиной по 5 см в два слоя. Цена пенопласта – до 2000 руб./м3

Посчитаем примерные затраты на купольный дом в диаметре 12 м. Площадь полусферы – 226 м2 (окна и дверные проемы не вычитаем). Объем бетона на внутренний купол с толщиной 10 см – 22,6 м3. С услугой торкретирования бетона марка М400 и доставкой стоимость пусть будет 6000 руб/м3. Итого: 135600 руб. Арматура: 1,5 тонны диаметр 10 мм– 60000 руб. Пенопласт 23 м3 – 46000 руб. и наружный купол толщиной бетона 5 см меньшей марки с арматурной сеткой - пусть будет 72000 руб. Итого за теплый монолитный купол: 313600 руб. Плюс работа строителей и цена будет приближаться к полумиллиону. А еще гидроизоляция, кровельное покрытие, окна, внутренняя штукатурка. И такой купольный дом площадью 113 м2 выйдет в 1 млн. руб. Что вполне неплохо.

Единственный вопрос – где взять надувной шатер для пневмоопалубки? Существуют вот такие мягкие газгольдеры для биогазовых установок:

Все об опалубке для купола

Продолжаю публикацию видео, отснятых осенью при постройке купола диаметром 9 м.

Главнейший элемент оснастки для постройки монолитного купола это – секция опалубки.

По технологии «Монокупол» бетонирование несущего слоя производится частями, путем перестановки секции опалубки. Количество позиций секции опалубки равно частному от деления количества сторон многогранника в горизонтальном сечении (количества «лепестков» купола) на количество «лепестков» в секции опалубки.

В 8 м. куполе (32-гранник) использовалась опалубка, состоявшая из двух лепестков, потребовалось 16 позиций.

А в 9 м. куполе (36-гранник) мы сделали секцию опалубки из шести лепестков и потребуется всего 6 позиций.

Во главу угла была поставлена точность изготовления рабочей поверхности каждого лепестка секции опалубки. Сделаешь «на глазок» и – не факт, что тонкий несущий слой не разрушится при распалубке.

В дальнейшем, когда будет сформирован полностью монолитная силовая конструкция совместно с присоединенным связями к несущему слою наружным бетонным слоем, прочность купола многократно возрастет.

Заранее приношу извинения за качество звука: от стройки до аэропорта Внуково по прямой всего 2 км.

Как залить купол из бетона

Несмотря на то, что купольные дома в строительстве не являются чем-то совершенно новым, они по-прежнему удивляют и вызывают любопытство. Примером первого монолитного купола, скорее всего, является иглу.Своей прочностью эта конструкция обязана блокам сжатого снега, который попеременно тает и замерзает, образуя прочную и однородную структуру.

Иглу показывает два важнейших преимущества таких конструкций, а именно их высокую прочность и отличные теплоизоляционные свойства. Своей устойчивостью монолитные купола обязаны, главным образом, естественной прочности арки, а хорошую изоляцию обеспечивает минимальная площадь сферического сечения.

Первым современным монолитным куполом был каток, построенный в Прово (штат Юта, США) в 1963 году. Четыре года спустя он был перестроен и превращен в универсам. В таком виде первая монолитная конструкция функционировала аж до момента сноса в 2006 году. В Польше самой узнаваемой куполообразной конструкцией является т.н. „космический городок”, в котором находится головной офис радиостанции RMF FM.

Современные монолитные купола используют в разных архитектурных проектах, как жилых, так и промышленных либо сервисных. Ввиду своей прочной структуры, монолитные конструкции могут выполнять роль складов для цементной, энергетической, сельскохозяйственной и горнодобывающей промышленностей. Их часто используют также в качестве т.н. построек, ограничивающих излучение на атомных электростанциях, и этим они обязаны, в основном, своей интегральной структуре.

Этапы строительства монолитного купола

Современные монолитные купола создают, в основном, согласно методу, разработанному в США тремя братьями: Дэвидом, Барри и Рэнди Соуз. Первый такого типа купол был построен в Шелли, Айдахо в апреле 1976 года. Строительство монолитных куполов согласно этому методу основано на нескольких этапах, выполняемых в строго определенной последовательности.

Первый этап заключается в подготовке участка под строительство. С этой целью выполняют бетонный фундамент в форме кольца, укрепленный стальными арматурными стержнями. Выведенные наружу фундамента стержни служат для сопряжения конструкции с дальнейшей основной арматурой. Таким образом образуется монолит с очень высокой структурной прочностью.

Вторым этапом создания монолитного купола является прикрепление пневматической воздушной формы к кольцу. Затем ее накачивают до момента получения нужного размера. Таким образом получают окончательную форму конструкции.

На следующем этапе в ход идут полиуретаны. Изнутри купола наносят слой полиуретановой пены, которая после затвердевания выполняет роль изоляции для всей конструкции и создает основание для ее дальнейшего армирования. На этом этапе можно использовать, в частности, готовые полиуретановые системы, доступные в ассортименте Группы PCC, которые обеспечивают выполнение высококачественных изоляционных покрытий. Примером таких продуктов являются серии Ekoprodur и Crossin®. Изоляционные полиуретановые системы позволяют получить отличную тепло- и звукоизоляцию, благодаря применению полужестких и жестких пен. Этот тип изоляции имеет очень широкий спектр применения. Ее наносят на фундаменты, полы, внутренние и внешние стены, крыши и мансарды. Благодаря применению продуктов серии Crossin® можно достичь очень хороших коэффициентов теплопроводности. Помимо готовых полиуретановых систем в ассортименте продуктов Группы PCC имеются также полупродукты, такие как: полиэфирные полиолы из серии Rokopol®, а также замедляющие горение средства (серия Roflam), компатибилизаторы и эмульгирующие средства, которые используют для производства высококачественных монтажных пен типа OCF. Все эти химические продукты находят широкое применение в современном строительстве.

Четвертый этап строительства монолитных куполов заключается в установке стальных армирующих стержней на нанесенную ранее полиуретановую пену с помощью специально разработанной системы колец. Для небольших куполов требуются стержни небольшого диаметра, устанавливаемые на больших расстояниях друг от друга. В случае больших конструкций необходимо применение более широких стержней, расположенных на меньших расстояниях.

Последний этап строительства монолитных куполов заключается в нанесении методом распыления бетона на ранее выполненное армирование. Этот слой, как правило, толщиной не превышает 8 см и тщательно покрывает стальные стержни, создавая монолитные каркасные тонкие стенки. После высыхания бетон создает исключительно жесткую и прочную конструкцию. Чтобы улучшить свойства наносимого бетона, часто используют специальные модифицирующие добавки, такие как, например, продукты серии Rofluid (M, H, P, T). Этого типа добавки в бетон используют в качестве средства, очень эффективного замедляющего схватывание бетона, что снижает предел текучести бетонной смеси. Кроме того, благодаря своей химической структуре и низкому содержанию хлоридов, продукты серии Rofluid не вызывают коррозии арматурной стали.

Преимущества и недостатки монолитных куполов

Монолитные купола имеют ряд преимуществ. В первую очередь, они характеризуются очень хорошими несущими и изоляционными свойствами. Этими свойствами они обязаны, в основном, своей форме. Их уникальная конструкция делает их способными выдержать даже самые большие стихийные бедствия, такие как: ураганы, а даже землетрясения. Поэтому монолитные здания пользуются особой популярностью в регионах мира, наиболее подверженных катаклизмам.

Отсутствие необходимости размещения несущих стен в монолитных конструкциях позволяет удобно распланировать расположение помещений. Кроме того, благодаря уникальной конструкции, устраняется необходимость выполнения крыши. Это в значительной степени снижает стоимость инвестиции, а также позволяет сэкономить время на изготовление конструкции. Большая экономическая выгода достигается также за счет использования значительно меньшего количества строительных материалов, чем при стандартном строительстве.

Среди недостатков и трудностей, с которыми сталкиваются во время строительства монолитных куполов, следует назвать необходимость привлечения опытных специалистов, располагающих специализированным оборудованием. Это может быть связано с относительно высокой ценой выполнения такой конструкции. Кроме того, изогнутые поверхности внутри купола влияют на адаптацию всего интерьера и меблировки. Для оптимального использования площади, особенно ее труднее доступных фрагментов, чаще всего необходимо изготовление мебели на заказ. Оригинальный внешний вид этого типа зданий также может быть недостатком, особенно на территориях с традиционной застройкой, где монолитные купола слишком отличаются.

Технология строительства монолитного купола

Главная особенность купольного дома – купол выполняется на сегодняшний день по двум технологиям. Одна из них – изготовление монолитного купола.

Устройство монолитного купола имеет аналоги. Таким же образом выполняются своды некоторых ангаров, спортзалов и целых стадионов. Чаще всего для выполнения купола применяется пневмоопалубка.

Работы начинаются с устройства фундамента. Это может быть любой вариант основания – ленточный, монолитный из железобетона и другие. Если выбирается ленточный фундамент, то пол заливается после выполнения купола. И, наоборот, при устройстве монолитного фундамента пол первого этажа дома можно заливать сразу. На этой стадии к дому подводятся все коммуникации и выполняются все необходимые для этого отверстия, а также устраивается теплый пол первого этажа.

Затем в качестве опалубки по периметру дома крепится ПВХ полотно со специальной пропиткой, и насосом опалубку надувают до расчетного давления. Это давление определяется проектировщиком здания. Изнутри на опалубку наносится слой пенополиуретана . Толщина такого слоя должна быть около 10см. Этот слой играет и роль утеплителя в будущем доме, и роль каркаса. На этот слой монтируются арматурные стержни. Как только армированный каркас будет готов, на него под давлением распыляется бетонный раствор. Толщина слоя бетона выбирается в зависимости от размеров купола и в соответствии с получением расчетной прочности конструкции. Для расчета купола монолитного дома существует компьютерная программа, которой может воспользоваться каждый желающий такой дом построить. Эта же программа рассчитает толщину стен дома и их гидро-и пароизоляционные свойства.

Обычно толщина стен получается неравномерной, и это даже проектируется. У основания слой напыленного бетона делается толще в два раза, чем у вершины купола, так как именно на основание стен купола ложится вся нагрузка. А весит армированный и забетонированный купол немало. Прочность же самого купола получается такой, что он может даже выдержать падение легкого самолета

Подпишитесь на свежие обновления новостей в

Бетонирование арок, сводов, куполов и оболочек

Для уменьшения усадок бетона и исключения его сползания при виброуплотнении для возведения арок и сводов применяют малоподвижные бетонные смеси с осадкой конуса 1—3 см и крупностью заполнителя до 30 мм.

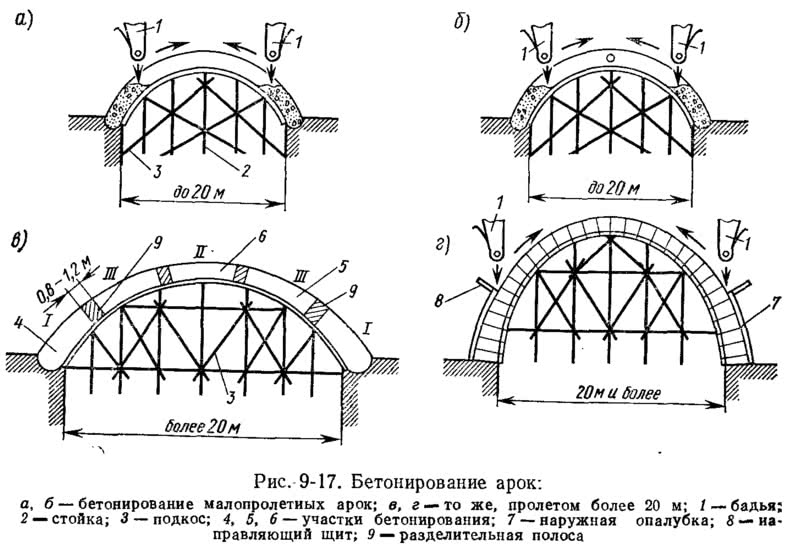

Рис. 9-17. Бетонирование арок Пологие двухшарнирные арки пролетами до 20 м бетонируют непрерывно с двух сторон — от пят к замку. При наличии третьего шарнира бетонируют одновременно обе полуарки от опор к среднему шарниру (рис. 9-17, а, б).

Арки пролетами более 20 м с большими сечениями бетонируют участками. Для двухшарнирных арок количество таких участков должно быть нечетным, а для трехшарнирных — четным. Между участками оставляют разделительные полосы шириной 0,8—1,2 м. Укладывать смесь на каждом участке нужно непрерывно. Первыми бетонируют участки, прилегающие к опорам. Затем во избежание выпучивания опалубки в вершине арки бетонируют замковый участок. После этого укладывают бетонную смесь в рядовые участки равномерно с двух сторон арки (рис. 9-17, в). Разделительные полосы бетонируют через 6—8 сут после того, как произойдет усадка бетона основных участков. Для разделительных полос применяют жесткую смесь (ОК=0?1 см).

Приопорные участки крутых арок бетонируют в четырехсторонней опалубке, чтобы смесь не сползала при виброуплотнении (рис. 9-17, г). Смесь подают в бадьях, загружая ее в открытую опалубку сверху или в специальные окна при четырехсторонней опалубке. Уплотняют смесь внутренними вибраторами, а при густом армировании и большой высоте сечения арок — комбинированным способом, применяя внутренние и навесные вибраторы.

Затяжки арок, имеющие натяжные приспособления, бетонируют после раскружаливания арок и подтягивания этих приспособлений. Жесткие затяжки омоноличивают одновременно с бетонированием арок.

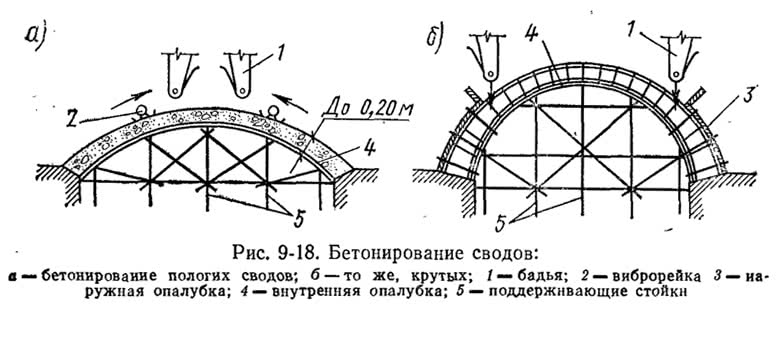

Своды большой протяженности членят по длине на отдельные делянки с устройством рабочих швов, перпендикулярных образующей свода. При небольших пролетах (до 15 м) и малой толщине свода (до 0,2 м) делянки бетонируют непрерывно, укладывая смесь полосами, параллельными образующей, одновременно с двух сторон от пят к замку.

Рис. 9-18. Бетонирование сводов Массивные своды пролетами более 15 м в пределах каждой делянки членят на нечетное количество участков, параллельных образующей. Ширину разделительных полос между ними принимают равной толщине свода.

Бетонную смесь подают в бадьях, разгружая ее порциями в отдельных точках по фронту бетонирования. При толщине сводов до 0,35 м смесь уплотняют поверхностными вибраторами или виброрейками (рис. 9-18, а), в более массивных сводах — внутренними вибраторами.

При крутых сводах участки у опор во избежание сползания бетона при вибрировании бетонируют в двусторонней опалубке (рис. 9-18, б). Наружные щиты устанавливают по ходу бетонирования.

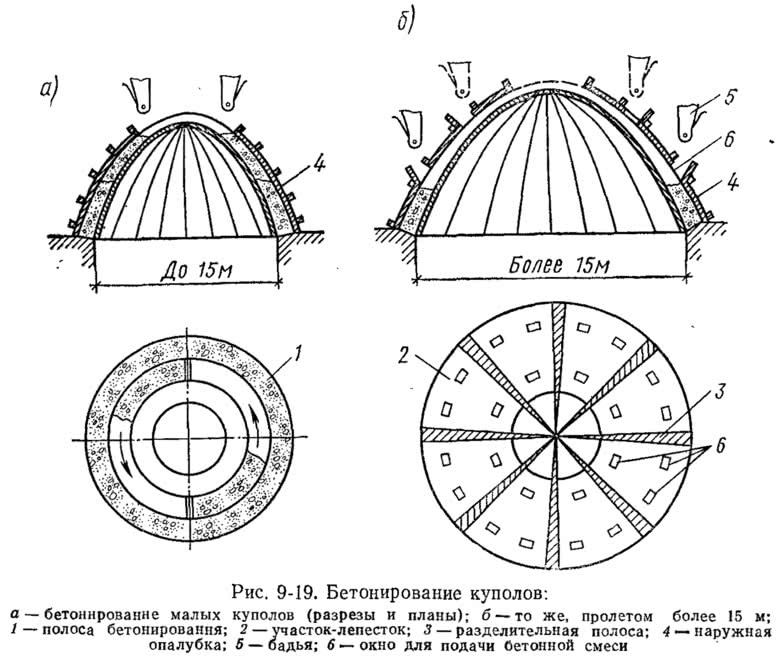

Рис. 9-19. Бетонирование куполов Небольшие купола бетонируют непрерывно два-три звена, работающие непрерывно. Укладывают смесь горизонтальными круговыми полосами без образования рабочих швов (рис. 9-19, а). Большеразмерные купола делят на участки-«лепестки», образуя разделительные полосы между ними (рис. 9-19, б). Бетонируют купола, как правило, в двусторонней опалубке, наружные щиты которой устанавливают по ходу бетонирования.

Оболочки, четырехугольные в плане, бетонируют в односторонней опалубке полосами, параллельными наружным их граням, а круглые — концентрическими полосами. Уплотняют смесь вибрированием площадочными вибраторами, виброрейками или вакуумированием. Для малоподвижных смесей (ОК=1?3 см) применяют виброуплотнение, а более подвижные с осадкой конуса 4—6 см уплотняют вакуумированием.

Как залить купол из бетона

Бетонный купол ф 6 метров, высота 3,5

Купол построен по технологии нанесения бетона на воздухоопорную опалубку, разработанной американской компанией Monolithic Co.

Купол находится в Ленинградской области в 20 км от Пушкина.

Лучше наверное в теме выложить описание, не?

Еще б фото в нутри.

Строительство купола производилось с целью адаптации американской технологии применительно к нашим условиям. Ввиду малого размера купола(28 кв.м) разделение внутреннего пространства перегородками не планируется. Купол используется как подсобное техническое строение . В процессе подготовки строительства отработана методика проектирования, раскроя и сварки воздухоопорной опалубки из ткани ПВХ , доступная для понимания и воплощения учеником средней школы девятого класса. Это под силу каждому, как физически так финансово.

Срок строительства данного купола полных 14 рабочих дней (естественно с технологическими перерывами).

Тайн никаких нет. Задавайте конкретные вопросы.

Фёдор писал(а):

Строительство купола производилось с целью адаптации американской технологии применительно к нашим условиям. Ввиду малого размера купола(28 кв.м) разделение внутреннего пространства перегородками не планируется. Купол используется как подсобное техническое строение . В процессе подготовки строительства отработана методика проектирования, раскроя и сварки воздухоопорной опалубки из ткани ПВХ , доступная для понимания и воплощения учеником средней школы девятого класса. Это под силу каждому, как физически так финансово.

Срок строительства данного купола полных 14 рабочих дней (естественно с технологическими перерывами).

Тайн никаких нет. Задавайте конкретные вопросы.

Какой смысл?

Аналогичный купол из кирпича можно сложить за один день, причём без всяких опалубок и прочих заморочек.

Фёдор писал(а):

Ваш "Пример массового использования воздухоопорных опалубок :" меня не переубедил.

Для "формообразования при возведении куполов из кирпича" воздухоопорная опалубка просто не нужна. Для кладки куполов никакая опалубка не нужна.

Если действительно есть потребность в массовом возведении таких ж.б. куполов, то возможно и стоит отрабатывать соответствующую технологию. Однако, по моему мнению, она вряд ли устоит перед другими технологиями.

Уважаемый, ксентик

Предъявите, пожалуйста, ваши купола. Или курите скромно в сторонке со своим мнением.

Фёдор писал(а):

Уважаемый, ксентик

Предъявите, пожалуйста, ваши купола. Или курите скромно в сторонке со своим мнением.

Уважаемый Фёдор. Я уважаю чужие мнения. Если моё мнение Вас чем-то задело, то, во-первых, извините, а, во-вторых, целесообразнее вникать в суть, а не становиться в позу. Предпочитаю всегда иметь предметную критику, чем любые одобрения, потому что критика полезна для дела.

НЕ курил, не курю и Вам не советую.

Мои купола (часть из них) Вы можете при желании посмотреть в этом форуме. Правда при поиске необходимо будет правильно набрать моё имя.

С уважением.

Это моя статья, помещённая в журнале "ПХ" за 1985 год. Такие и им подобные купола, например, шлемовидные со входом сбоку, я строил в своей молодости. А Вы чем можете порадовать-удивить старика?

Уважаемый, Ксетник.

Я в недоумении. На просьбу предъявить купола вашей постройки против бетонного купола стоящего в моём огороде вы прислали скан "древнегреческого манускрипта", который возможно даже висит у вас в золочёной раме под образами. И в минуты особо сентиментального настроения вы возможно подводите к нему внучка и тыча пальцем говорите : "Вот, смотри какой деда!" .

Судя по этому "папирусу" вы должны были предъявить минимум пару десятков мега-супер-нано-совершенных куполов построенных по всей земле российской и нашедших применение в том числе в атомной промышленности.

Вместо этого на форуме лишь "пространные теоретические умствования" и кичение своим колоссальным проектаннтным опытом .

КОРОЧЕ, КУПОЛА В СТУДИЮ!

В противном случае вы обычный форумный тролль пытающийся купировать творческую энергию реально созидающий людей своими теоретическими умствованиями , прикрытыми как бы осведомленностью и заинтересованностью вопросом.

Ещё раз. КУПОЛА В СТУДИЮ!

Нет куполов, хотите научиться - спрашивайте конкретный технический вопрос по конкретному узлу или этапу строительства.

Без реально построенных вами куполов, которые изо дня в день эксплуатируют реальные люди, для реальных нужд у вас нет морального права высказывать своё мнение. Вы можете только задавать вопросы и учиться.

Всего наилучшего.

"Нет куполов, хотите научиться - спрашивайте конкретный технический вопрос по конкретному узлу или этапу строительства.Без реально построенных вами куполов, которые изо дня в день эксплуатируют реальные люди, для реальных нужд у вас нет морального права высказывать своё мнение. Вы можете только задавать вопросы и учиться"

Федор, к вам в тему,без удостоверения куполостроителя входить то можно?

У меня есть " моральное право" высказаться, я уже 3 года живу в купольном доме.

А если серьезно, то что вы построили, еще не дом, больше пока похоже на автобусную остановку. Такие строил Зураб Церетели на Пицунде в 70гг. прошлого века, все в великолепной мозаике до сих пор стоят. У вас я никакого торкрет бетонирования не увидел, только штукатурка. Отапливать не пробовали. Не советую, капать с потолка будет, и штукатурке вредно.А оппонент, которого вы так негостеприимно выгнали из своей темы, был абсолютно прав.

В описании строительства в конце написано про дальнейшее утепление ППУ и повторной штукатуркой снаружи. Я так полагаю, автор специально это сразу делать на стал. а вдруг лопнет. С марочным бетоном это случается, если деформировать некуда в процессе созревания. Америкосы отверстие оставляют на макушке в 10% от диаметра, которое потом заделывают ненамертво.

Для ясности вопроса. Я лично от себя ничего не придумывал при возведении данного купола. Строительство производилось в соответствии с технологией Ecoshel 1 разработанной американской компанией Monolithic Co. для холодных бетонный куполов.

Весной 2014 я проходил в этой компании недельное обучение, в процессе которого помимо получения изрядного теоретического блока информации участники строят холодный и теплый купол.

Помимо этого на территории ранчо, где базируется компания находится несколько десятков куполов различной формы и размеров , построенных за период 35 лет с применением разных строительных приёмов и методов. Что позволило увидеть как себя ведёт тот или иной купол с течением времени.

Я ничего не понимаю в "глубоких теоретических вопросах " куполостроения. Я просто воспроизвожу чему меня научили люди которые построили несколько тысяч бетонных куполов по всему миру и научили этому сотни других людей.

Настоятельно рекомендую кто серьёзно интересуется строительством бетонных куполов принять участие в их учебной программе. Это даст достаточные знания и умения как для того, чтобы построить собственный дом-купол, так и организовать квалифицированный бизнес по строительству данных объектов НЕДВИЖИМОСТИ .

Строительство купольных домов и БВЗ с помощью пневмоопалубки

Строительство – одна из самых востребованных и прибыльных сфер бизнеса, которой не страшны экономические или политические потрясения. Спрос на стройматериалы постоянно растет, а недвижимость – это самый надежный вид инвестиций. Но рынок строительства занят крупными компаниями, поэтому лучшим решением будет сузить специализацию бизнеса и заняться быстрым монолитным возведением купольных построек с помощью пневмоопалубки.

Быстрое монолитное возведение купольных построек с применением пневмоопалубки для заливки бетоном было разработано еще на заре прошлого века, но до сегодняшних дней существенно усовершенствовалась технология. Теперь можно значительно быстрее строить надежные архитектурные конструкции в самой прочной геометрической форме для БВЗ – полусфера.

Пневмоопалубка для быстрой постройки купольных домов

Система пневматической опалубки – это технология, которая отвечает экологическим и экономическим требованиям современного строительства, и станет хорошим конкурентным преимуществом для небольшого строительного бизнеса. Что такое пневмоопалубка и что с ее помощью можно быстро возводить?

Пневматическая опалубка – это надувная конструкция из формообразующей гибкой тканевой оболочки, покрытой неопреном, который при надувании принимает круглую или овальную форму с размерами, предусмотренными в стандарте. Это возможно благодаря запатентованной двухкамерной системе. Манометры, установленные на передней стенке, используются для регулирования давления в камерах (0,5 бар в основной и 0,05 бар в боковой). Откачка осуществляется с помощью обычной конструкции компрессора.

История изобретения пневмоопалубки для быстроозводимых зданий

Пневматическая опалубка была запатентована в 1926 году компанией Nose и использовалась изначально для производства водопропускных бетонных труб. Опалубка устанавливалась на внешние рамы конструкции, например деревянные боковые доски, после чего оставшееся пространство заполнялось бетоном. Применение пневмоопалубки в строительстве быстровозводимых домов началось в 1941 году. По этой технологии вначале подготавливалась опалубка, а уже на следующем этапе устанавливалась арматура, и бетон накладывался на опалубку и арматуру. Таким образом создавалась куполообразная форма здания. После застывания бетона опалубка спускалась. Технология монолитного строительства купольных сооружений была усовершенствована в 1952 году, а затем в 1978 и 2005 годах. Сегодня полусферическая пневмоопалубка используется для строительства обсерваторий, планетариев, сельскохозяйственных, производственных и жилых объектов по всему миру.

Преимущества здания в виде монолитного купола

Преимущества монолитных железобетонных куполов:

- Высокая прочность за счет полусферической форме конструкции, которая позволяет идеально распределять нагрузку в любой точке давления.

- Лучшая устойчивость к ураганным ветрам, землетрясениям, большим снежным осадкам, по сравнению с другими типами построек.

- Высокая скорость возведения и сопутствующих строительных работ.

- Высокая энергоэффективность: 50-70% экономии энергии при обогреве или охлаждении внутренних помещений здания.

- Нет необходимости в проведении кровельных работ.

- Финансовая доступность для небольших бюджетов за счет минимального количества строительных отходов, работ и временных затрат.

Это далеко неполный список плюсов куполообразных сооружений, который складывается именно за счет использования пневматической опалубки.

Как построить купольный дом с помощью пневмоопалубки

Монолитные конструкции куполообразной формы возводятся, как правило, по американской технологии, которая предполагает создание тонкого бетонного покрытия опалубки с использованием пенополиуретана. Весь процесс возведения монолитного купола делится на четыре этапа:

1 Подготовка участка

Размечается территория строительства, выравнивается и уплотняется грунт, подготавливается котлован. В области возведения создается усиленное фундаментное кольцо или плита для будущего сооружения. Монтируются арматурные стержни фундамента, которые позже будут использоваться для привязки купола и формирования монолита.

2 Монтаж пневмоопалубки

Пневматическая воздушная форма подготавливается для залитого фундаментного кольца в зависимости от формы будущего здания и его размеров. Опалубка закрепляется на арматуру фундамента и надувается до максимального натяжения, создавая форму купола здания.

3 Установка каркаса купола

Когда пневмоопалубка наполнена воздухом начинается следующий этап работ по возведению купола. Сначала с внутренней стороны наносится слой пенополиуретана, который служит теплоизоляцией для всего купола и является опорой для дальнейшего усиления каркаса. После отверждения пены арматурные стержни устанавливаются по всей длине купола. Для строительства используются, как правило, стальная арматура или базальтовые стержни, которые по своим свойствам и качеству превосходят обычную арматуру.

4 Заливка бетона

Бетонная смесь заливается на металлический каркас купола постепенно в несколько слоев. На этом этапе важно обеспечить нормальное схватывание бетона и арматуры. Это достигается за счет использование особых марок бетонной смеси, предназначенных именно для создания купольных сооружений. В итоге получается правильный слой бетона, который покрывает арматуру, создавая тонкостенный монолитный каркас, а после полного застывания создает чрезвычайно жесткую, огнестойкую и долговечную конструкцию купола.

Преимущества пневмоопалубки в строительстве

Плюсы использования пневмоопалубки:

- Гибкость и доступность – легкая транспортировка опалубки и ее быстрая сборка на месте строительства приводят к сокращению затрат на перевозку и подготовительные работы.

- Экономия на реализации проекта и быстрое выполнение строительных работ – общая нагрузка на укладку опалубки, бетонирование купола и демонтаж опалубки составляет около 16 человеко-часов, а для выполнения всех работ потребуется 3-4 человека.

- Использование пневматической опалубки позволяет поддерживать инвестиционные затраты на конкурентном уровне, предлагая все преимущества монолитного бетонного строительства. Для сравнения – использование деревянной или стальной опалубки требует затрат, сравнимых по стоимости со строительством сооружений из сборных элементов.

Затраты на открытие строительного бизнеса

Открытие строительного бизнеса – непростая задача, которая требует решения большого числа формальностей и подготовки разрешительной документации. Кроме этого потребуется еще целый ряд расходов.

Список затрат на открытие собственного бизнеса по возведению купольных построек с помощью пневмоопалубки:

- Официальная регистрация бизнеса.

- Вступление в СРО строителей – саморегулируемые организации на строительном рынке определяют возможность компанией-участников участвовать в конкурсах и тендерах на строительство.

- Выбор системы налогообложения – зависит от того, какая форма регистрации бизнеса была выбрана.

- Аренда и лизинг строительной техники и оборудования – лучше всего брать спецтехнику в лизинг, используя ее для работ с возможностью последующего выкупа по остаточной стоимости.

- Наем специалистов – в штате компании может быть 3-5 специалистов в сфере купольного строительства и умеющих работать с пневмоопалубкой.

В итоге со всеми расходами общая сумма расходов на открытие строительной фирмы составит примерно 20 000 – 50 000 USD в зависимости от количества арендуемой техники, штата сотрудников и региона регистрации компании.

Читайте также: