Как влияет структура на свойства цементного камня

Обновлено: 28.04.2024

Как влияет структура на свойства цементного камня

Известно, что микрокремнезем (МК) в сочетании с водоредуцирующей добавкой повышает прочность, водонепроницаемость, сульфатостойкость и другие свойства бетонов Особенности структуры цементного камня с МК заключаются в характере распределения пор. Они свойственны цементному камню и бетонам с добавкой МК, содержащей диоксид кремния не менее 85 %. Так как МК является отходом производства, его физико-химические свойства, в частности дисперсность и содержание диоксида кремния, во многом зависят от качества сплавов [3].

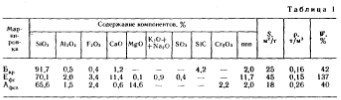

В НИИЖБе исследовали особенности структуры цементного камня, прочность н проницаемость бетонов в зависимости от вида и количества МК, а также водоредуцирующей добавки. При этом рассмотрели три вида МК, отличающихся содержанием диоксида кремния и дисперсностью. Образцы МК являлись отходами производства кристаллического кремния Братского алюминиевого завода, низкомарочного ферросилиция Ермаковского и ферросиликохрома Актюбинского ферросплавных заводов (марки Бкр, Ефс, Афсх). Основные физико-химические свойства МК приведены в табл. 1.

Для экспериментов применяли портландцемент марки 400 Подольского завода без минеральных добавок, соответствующий ГОСТ 10178, кварцевый песок фракции 0. 5 мм с Мк=2,1, а также гранитный щебень фракции 5. 20 мм. В качестве водоредуцирующей добавки служил суперпластификатор С-3.

Исследования цементного камня проводили на образцах, составы которых приведены в табл. 2. Особенность составов заключалась в одинаковом содержании воды (В/(Ц+МК)=0,28) и равной дозировке трех разных видов МК. Дозировку С-3 подбирали для обеспечения одинаковой пластичности суспензий, соответствующей нормальной густоте цементного теста, В одном случае дозировку С-3 увеличили для определения влияния ее количества иа свойства цементного камня.

Пористость определяли взаимно дополняющими методами протонного магнитного резонанса с диапазоном измерений пор диаметром 1 • 1(Х3. 1 • 10-1 мкм [4J; малоугловой рентгеновской дифракцией с диапазоном измерений 2-10 А..3-10-1 мкм; ртутной по- рометрией с диапазоном измерений 1-10 1 . 4 -10 мкм; оптической микроскопией шлифов с диапазоном измерений 4-10. 1-103 мкм.

Метод определения пористости цементного камня с помощью протонного магнитного резонанса, разработанный в Санкт-Петербургском физико-техническом институте. основан на размерном эффекте температуры плавления льда, содержащегося в порах материала — температура плавления понижается при уменьшении их размера.

С помощью рентгенофазового анализа определяли степень гидратации цемента и содержание низкооснбвных гидросиликатов кальция — CSH (I). Идентификацию фаз проводили по международной таблице. Степень гидратации определяли по интенсивности основного рефлекса C3S. Количество CSH (1) устанавливали в результате сравнения интенсивности основного рефлекса P-CS, полученного на обожженных при 1000 °С образцах цементного камня, с эталоном (кварцем).

Результаты определения пористости исследуемых образцов цементного камня приведены в табл. 3. Из нее следует, что при несущественной (менее 9 %) разнице в общей пористости образцы отличаются характером распределения пор разного диаметра.

Используя одну из известных классификаций структуры цементного камня по уровню дисперсности [5] условно разделили поровое пространство исследованных образцов на поры надмолекулярного (1 • 10 3

В надмолекулярный уровень вписываются поры геля, образованные наиболее дисперсными новообразованиями, которые, в основном, и определяют прочность цементного камня [6]. Во второй уровень попадает основная часть гидратных новообразований и микрокапилляры, которые преимущественно определяют водо- и газонепроницаемость цементного камня. Микроскопический уровень включает некоторые новообразования, например Са(ОН)2. дефекты структуры в виде микротрещин и макрокапилляры, также влияющие на прочность и проницаемость цементного камня. Макроскопический уровень характеризуется дефектами и порами технологического свойства — вовлеченным воздухом, раковинами и т. д.

При введении в состав смесей МК объем пор геля изменяется в зависимости от вида и дозировок МК и С-3. При увеличении дозировок МК с 10 до 30 % массы цемента, гелевая пористость по сравнению с контрольным образцом возрастает на 3,5. 6,4 %. Повышенное количество С-3 способствует увеличению гелевой пористости на 3,3 %- В меньшей степени на гелевую пористость влияет вид МК. Разница между крайними значениями пористости при одинаковых дозировках микрокремнезема и пластичности смесей всего 1,9 %. Однако в образцах с Бкр, содержащего повышенное количество диоксида кремния, и Еф., имеющего наибольшую дисперсность, гелевая пористость все- таки выше.

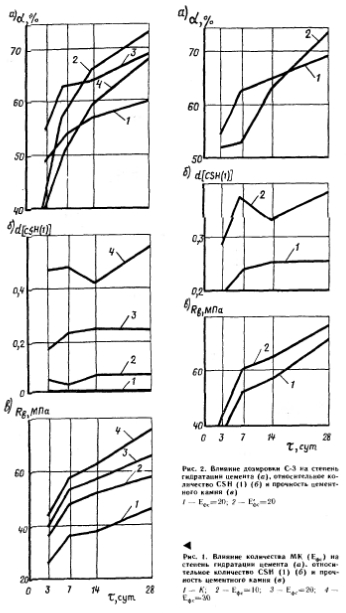

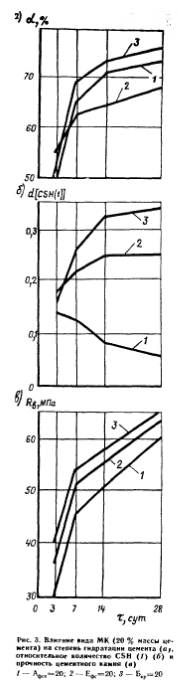

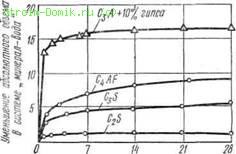

С увеличением дозировки МК возрастают степень гидратации цемента, содержание низкоосновных гидросиликатов кальция, прочность цементного камня (рис. 1). Повышение дозировки суперпластнфикатора также способствует росту степени гидратации, содержанию CSH (•) и прочности (рис. 2). Некоторое замедление степени гидратации с повышенной дозировкой С-3 в возрасте до 14 сут связано с экранирующим эффектом избыточного количества органической добавки в ранние сроки (см. рис. 2).

Сравнение фазового состава цементного камня с разными образцами МК показало, что наиболее благоприятным с точки зрения повышения степени гидратации, образования CSH (1) и прочности цементного камня является образец Бкр (рис. 3).

Объем капиллярных пор цементного камня с МК меньше, чем в контрольном образце. Пористость, особенно субмикроскопического уровня.

Технологическая пористость — с введением МК увеличивается. При этом образцы цементного камня с одинаковым количеством трех разновидностей МК имеют практически одинаковую пористость на макроскопическом уровне (3.7. 4.3), которая, очевидно, зависит от факторов, не связанных с химическими свойствами микронаполнителей.

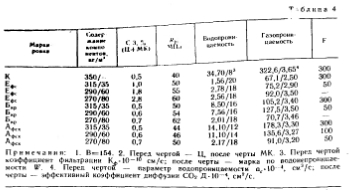

Естественно ожидать влияния рассмотренных особенностей структуры цементного камня на свойства бетонов, которые исследовали на образцах, составы которых приведены в табл. 4. Смеси имели одинаковое водосодержание (В/(Ц-(-МК) =0,44) и пластичность (О.К. = 6. 8 см). Дозировки С-3 подбирали для обеспечения необходимой пластичности.

Водо- и воздухопроницаемость определяли на образцах-цилиндрах диаметром 150 мм, 50 мм, твердевших 28 сут в нормальных условиях в соответствии с ГОСТ 12730.5. Газопроницаемость устанавливали по эффективному коэффициенту диффузии ССГ в карбонизированном слое бетона на образцах-кубах с ребром 100 мм [7]. Морозостойкость определяли также на образцах-кубах при насыщении в 5%-иом растворе NaCl и замораживании на воздухе в соответствии с ГОСТ 10060.

В табл. 4 приведены данные о прочности, водо- и газонепроницаемости, а также морозостойкости бетонов с МК Как видно из результатов испытаний, добавки МК при всех дозировках повышают прочность и снижают водо- и газопроницаемость бетонов. Морозостойкость бетонов с МК остается на уровне контрольного только при дозировке МК 10 % массы цемента. Бетоны с повышенным содержанием МК менее стойки в условиях замораживания и оттаивания.

Таким образом выявляется четкая связь между свойствами бетона и особенностями структуры цементного камня — увеличение количества низкоосновных гидросиликатов кальция, повышенная гелевая и меньшая капиллярная пористость особенно на субмикр скопическом уровне, предопределяют рост прочности и снижение проницаемости бетона.

Введение в состав цементного теста и бетонных смесей добавок МК и С-3 изменяет структуру цементного камня: увеличивается количество пор геля диаметром (1. 5) 10_3 мкм уменьшается количество капиллярных нор диамет- ,ром 5-10_3. 4-10 мкм. Общая пористость остается на уровне обычного цементного камня.

Изменение гелевой и капиллярной пористости связано с изменением состава твердой фазы цементного камня: увеличением степени гидратации цемента и количества дисперсных низкоосновных гидросиликатов кальция CSH (1).

Особенности структуры цементного камня предопределяют свойства бетонов — повышение прочности, снижение водо- и газопроницаемости бетона.

Морозостойкость бетонов с добавкой МК до 10 % массы цемента остается на уровне контрольного бетона. Повышенные дозировки МК снижают стойкость к замораживанию и оттаиванию.

Структура и свойства цементного камня.

Долговечность цементного камня - это способность цементного камня (т.е. застывшего цементного раствора) сохранять достаточный уровень строительно-технических и механических свойств при продолжительной эксплуатации.

Морозостойкость - способность цементного камня, находящегося в состоянии насыщенности водой, противостоять многократному попеременному замораживанию и оттаиванию.

Усадка - это естественное свойство цементного камня, выражающееся в уменьшении его объема и массы.

Модель структуры цементного камня можно упрощённо представить как состоящую из трёх составляющих: непрореагировавших с водой полиминеральных частиц клинкера, продуктов гидратации цементных минералов - цементного геля (CSH-геля) и пор разного размера: пор геля и капиллярных пор, а также контракционных пор, образовавшихся из-за уменьшения суммарного объёма твердеющей системы: цемент-вода. Структура цементного камня включает также воздушные поры (пустоты), образовавшиеся при перемешивании цементного теста.

Характеристика состава и свойства портландцемента.

К основным минералам клинкера относятся алит и белит (силикаты кальция), а также трехкальциевый алюминат и алюмоферрит кальция (алюминаты кальция). Каждый из них можно синтезировать отдельно, что дает возможность сопоставлять свойства минералов.

Алит — основной минерал клинкера. Его химическая формула ЗСаО • Si02, сокращенно C3S* Алита в клинкере содержится 45. 60%, т.е. больше, чем любого другого минерала. Алит отличается быстротой твердения и большой прочностью.

Белит — второй по значению клинкерный минерал. Состав белита выражается формулой 2СаО • Si02, сокращенно C2S. Содержание его в клинкере 20. 30%. Белит медленно твердеет, но при благоприятных условиях может в длительные сроки образовывать с водой весьма прочные соединения.

Трехкалъциевого алюмината ЗСаО • А1203 (С3А) содержится в клинкере 4. 12%. Отличается чрезвычайно быстрым схватыванием и твердением, но дает небольшую прочность.

Четырехкальциевого алюмоферрита 4СаО-А1203 • Fe203 (C4AF) содержится в клинкере 10. 20%. По скорости гидратации он уступает алиту, но превосходит белит, прочность же его незначительна.

•Принято сокращенное написание формул химических соединений: СаО-С SiOa-S, А12Оэ-А, Fe203-F.

Свойства портландцемента.

К свойствам портландцемента относят - плотность и объёмную насыпную массу, тонкость помола, сроки схватывания, равномерность изменения объёма цементного теста и прочность затвердевшего цементного раствора.

Тонкость помола характеризует степень измельчения цемента просеиванием через сита. Тонкость помола влияет на прочность цементного камня. Чем более тонко измельчён цемент, тем выше прочность цементного камня. В соответствии с требованиями тонкость помола должна быть такой, чтобы через сито №008 проходло не менее 85% от всей навески портландцемента. Удельная поверхность обычного портландцемента находится в пределах 2000-3000 см2/г и 3000-5000 см2/г - быстротвердеющих и высокопрочных цементов.

Сроки схватывания цементного теста (цемент + вода) зависят от тонкости помола, минерального состава и водопотребности цемента. При этом водопотребность характеризуется количеством воды в процентах от массы цемента, необходимой для получения теста нормальной густоты 24-28%. Начало схватывания должно наступать не ранее 45 минут, а конец не позднее 12 часов. За начало схватывания принимают время, прошедшее от начала затворения цемента водой до начала загустевания цементного теста: а за конец - время от начала затворения теста до полной потери им пластичности. С повышением температуры схватывания цементного теста ускоряется, с понижением - замедляется. После схватывания, следует продолжительный процесс превращения цементного теста в цементный камень.

Специальные виды цемента.

- Белый цемент. Основное использование БЦ - изготовление строительных сухих смесей. По многим параметрам обгоняет обычный портландцемент: ускоренный набор прочности, повышенная стойкость к атмосферным воздействиям. ЖБИ из белого цемента - не темнеют, не выгорают, не желтеют от времени.

- Быстротвердеющий цемент. Включают в свой состав активные минеральные добавки, пользуются более низким спросом. Причина тому - более медленный темп схватывания добавочного цемента.

- Расширяющийся цемент РЦ получают из глиноземистого цемента и гипса. Отличается от остальных видов расширением при твердении. Почти все остальные виды дают усадку.

- Водонепроницаемый безусадочный цемент. Применяется при: гидроизоляции монолитных конструкций, заделке швов между железобетонными элементами, герметизации различных стыков, сооружении водонепроницаемых бетонных емкостей для хранения различных жидкостей.

- Гидрофобный цемент. Цемент с введеним специальных добавок, повышающих его стойкость к хранению и транспортировке во влажной среде.

- Глиноземистый цемент. Быстрее набирает прочность: до 50% за сутки. Процесс твердения сопровождается большим количеством тепла, что может быть актуально при зимнем бетонировании.

- Портландцемент. Самый распространённый и используемый вид. Наверно 99% цемента, используемого в строительствеэто - портландцемент ПЦ.

- Пуццолановый цемент. Потрландцемент с введением добавок, содержащих тонкоизмельчённый активный кремнезём. Отличается увеличенным временем схватывания и пониженным тепловыделением. Теплопроводность то у бетона маленькая.

- Цветной цемент. Получают введением в состав окрашивающих пигментов из белого цементного клинкера Основное предназначение ЦЦ - получение декоративных ЖБИ, не требующих дальнейшей обработки.

Виды коррозии портландцемента и меры защиты от неё.

Возможны следующие виды коррозии:

1. связанная с выщелачиванием растворимых частей цементного камня (агрессивность выщелачивания);

2. вызываемая обменными реакциями между цементным камнем й агрессивной жидкой средой, в результате образуются легко растворимые соединения не обладающие вяжущими свойствами (агрессивность углекислая, общекислотная и магнезиальная);

3. обусловливаемая развитием и накоплением в цементном камне малорастворимых кристаллизующихся солей (агрессивность сульфатная).

Выщелачивание при действии пресных вод, характеризующихся малой жесткостью, происходит из-за растворения гидроксида кальция. Вода насыщается известью, если содержание СаО будет ниже 1,08 г/л воды. Это вызывает разложение гидроалюмината кальция, что приводит к образованию гидроксида кальция и к его растворению под действием вод, омывающих бетонную конструкцию.

Общекислотная агрессия возникает обычно при действии на бетон речных вод, сильно загрязненных промышленными сточными водами. Скорость коррозии бетона зависит от кислотного аниона. Кислые воды растворяют и разрыхляют, в первую очередь, поверхностные карбонизированные слои цементного бетона.

Чтобы повысить стойкость цементов по отношению к действию мягких, кислых и минерализованных вод, подбирают соответствующеий минералогическому составу портландцемент, что выражается, например, в значительном снижении, в случае сульфатной агрессии, содержания трехкальциевого алюмината и в некотором снижении содержания трехкальциевого силиката.

Гипсовые вяжущие вещества.

Сырьем для гипсовых вяжущих веществ служат сульфатные горные породы, содержащие преимущественно минерал двуводный гипс. При тепловой обработке природный гипс постепенно теряет часть химически связанной воды, а при температуре от 110 до 180°С становится полуводным гипсом. После тонкого измельчения этого продукта обжига получают гипсовое вяжущее вещество.

Гипсовые вяжущие вещества условно разделяют на строительный, формовочный и высокопрочный гипсы. Гипс строительный является продуктом обжига тонкоизмельченного двуводного гипса. На отдельных заводах после обжига гипс подвергают вторичному помолу. Гипс формовочный состоит из полугидрата сульфата кальция, отличаясь от гипса строительного большей тонкостью помола.

Гипс высокопрочный является продуктом тонкого помола а-полугидрата, получаемого в результате тепловой обработки в условиях, в которых вода из гипса выделяется в капельно-жидком состоянии.

Отличительной особенностью гипсовых вяжущих веществ является низкий срок схватывания, что вызывает определенное неудобство при производстве строительных работ. По срокам схватывания они разделяются на быстро-, нормально- и медленнотвердеющие. Для продления сроков схватывания в гипсовое тесто нередко вводят добавки-замедлители, например кератиновый клей, сульфитно-дрожжевую бражку и др. Они адсорбируются частицами гипса, что затрудняет их растворение и начало схватывания.

Строительные растворы.

Строительным раствором называют материал, получаемый в результате затвердевания смеси вяжущего вещества (цемент), мелкого заполнителя (песок), затворителя (вода) и в необходимых случаях специальных добавок. Эту смесь до начала затвердевания называют растворной смесью. Сухая растворная смесь - это смесь сухих компонентов - вяжущего, заполнителя и добавок, дозированных и перемешанных на заводе, - затворяемая водой перед употреблением. Вяжущее в растворе обволакивает частички заполнителя, уменьшая трение между ними, в результате чего растворная смесь приобретает необходимую для работы подвижность. В процессе твердения вяжущий материал прочно связывает между собой отдельные частицы заполнителя. В качестве вяжущего используют цемент, глину, гипс, известь или их смеси, а в качестве заполнителя — песок.

По виду применяемого вяжущего вещества строительные растворы бывают простые с использованием одного вяжущего (цемент, известь, гипс и др.) и сложные с использованием смешанных вяжущих (цементно-известковые, известково-гипсовые, известково-зольные и др.). По плотности строительные растворы подразделяют на тяжелые - средней плотностью в сухом состоянии 1500 кг/м3 и более, приготовляемые на обычном песке, и легкие - средней плотностью до 1500 кг/м3, которые приготовляют на легком пористом песке из пемзы, туфа, керамзита и др. По назначению строительные растворы бывают кладочные (для каменной обычной и огнеупорной кладки, монтажа стен из крупноразмерных элементов), отделочные (для оштукатуривания помещений, нанесения декоративных слоев на стеновые блоки и панели), специальные, обладающие особыми свойствами (гидроизоляционные, акустические, рентгенозащитные).

Влияние минералогического состава клинкера на свойства портландцемента.

Повышенное содержание окиси кальция (при условии обязательного связывания в химические соединения с кислотными окислами) обусловливает обычно повышенную скорость твердения портландцемента, его высокую конечную прочность, но несколько пониженную водостойкость.

Цементы с повышенным содержанием кремнезема в составе клинкерной части характеризуются пониженной скоростью твердения в начальные сроки при достаточно интенсивном нарастании прочности в длительные сроки; они отличаются повышенными водо- и сульфатостой-костью.

При повышенном количестве А1203, а следовательно, и алюминатов в составе цементов последние приобретают способность к ускоренному твердению в начальные сроки. Цемент при повышенном содержании глинозема характеризуется меньшими водостойкостью, сульфато-стойкостью и морозостойкостью.

14. Физико-механические свойства портландцемента.

3. Тонкость помола.Чем тоньше помол, тем выше скорость схватывания и быстрее нарастает прочность.

4. Влияние длительности хранения цемента на его свойства. При хранении портландцемента на него воздействуют пары воды и углекислый газ воздуха.

5. Водопотребность – количество воды в процентах к массе цемента, необходимой для получения теста нормальной густоты.

6. Связующая способность.Показывает возможность введения в цементное тесто большого количества заполнителей, что уменьшает усадку, увеличивает долговечность, уменьшает расход цемента.

7. Водоотделение и водоудерживающая способность.Водоотделение обусловлено процессами седиментации (осаждением твердых частиц под действием сил тяжести)

8. Сроки схватывания.Схватывание - процесс, при котором цементное тесто постепенно теряет свою подвижность без приобретения прочности, но с потерей удобоукладываемости. Определяют иглой прибора Вика на тесте нормальной густоты.

9. Усадка и набуханиеУсадка происходит при высыхании, а набухание при увлажнении цемента

10. Выделение тепла при твердении цемента.Наибольшее количество тепла и за короткие отрезки времени выделяют цементы с повышенным содержанием C3S и C3A и цементы высоких марок и более тонкого помола.

11. Равномерность измерения объема цемента.При твердении цементного теста иногда наблюдается искривление изделий, их растрескивание, или полное разрушение.

12. Прочность цемента (активность, марка и класс цемента)Прочностные свойства цемента при изгибе и сжатии цемента определяют на образцах – балочках 40×40×160 мм, приготовленных из стандартного мало пластичного (нормальной консистенции) цементного раствора состава 1:3 (цемент: стандартный песок) и = 0,4

13. Влияние условий твердения на прочность портландцемента. Снижение температуры окружающей среды замедляет твердение цементных растворов тем сильнее, чем ниже температура.

15. Морозостойкость.Повышают: Уменьшением водоцементного отношения.· Увеличением тонкости помола до S = 5000 – 6000 см 2 /г.

Марки и классы портландцемента.

Наиболее распространенные марки цемента:

Цемент ПЦ 500 Д0 (М500 Д0)

Цемент ПЦ 500 Д20 (М500 Д20)

Цемент ПЦ 400 Д0 (М400 Д0)

Цемент ПЦ 400 Д20 (М400 Д20)

Процентное содержание добавок обозначается буквой Д. К примеру, цемент обозначенный Д20 содержит 20% добавок. Важно учитывать эту характеристику, так как добавки влияют на пластичность и прочность материала, что позволяет подобрать набиолее подходящую в данной ситуации марку цемента.

- вместо марок введены классы прочности на сжатие;

- для цементов всех классов прочности, кроме требований к прочности в возрасте 28 суток, дополнительно установлены нормативы по прочности в возрасте двух суток, за исключением классов 22,5Н и 32,5Н, а для цементов классов 22,5Н и 32,5Н – в возрасте 7 суток;

- для всех классов прочности, кроме класса 22,5, введено разделение цементов по скорости твердения на нормальнотвердеющие и быстротвердеющие, что позволит минимизировать расход цемента в строительстве за счет его оптимального подбора по скорости твердения.

Цемент подразделяется на марки по своей прочности. Марки цемента определяются в числовом выражении от 100 до 600, которое обозначает прочность цемента определенной марки при сжатии в 10-60 МПа. Чем выше марка цемента, тем он прочнее и дороже.

Классы цемента также выражаются в числовом эквиваленте от 30 до 60, обозначающем прочность при сжатии. Отличие классов от марок цемента: при определении класса цемента его прочность требует 95 % обеспеченности - из 100 представленных образцов 95 должны соответствовать определенному классу цемента.

Портландцементы с активными минеральными добавками.

Цемент в состав, которого вводят следующие добавки:

гранулированный доменный шлак – до 20%;

природные активные минеральные добавки (опока, трепел) – до 10%;

разные активные минеральные добавки – до 15%.

Введение минеральных добавок в портландцемент улучшает его свойства, такие как водонепроницаемость, коррозионная стойкость, уменьшает тепловыделение, но и есть негативное влияние – ухудшается его морозостойкость. За счет ввода минеральной добавки, экономится цементный клинкер без существенного изменения прочностных характеристик, таким образом, он дешевле по сравнению с бездобавочным портландцементом.

Применяется такой цемент во всех сферах строительства, им можно заменять обычный портландцемент, за исключением тех случаев, где необходимо получить конструкции с высокой маркой по морозостойкости. Например, цемент марки ПЦ-400-Д20 широко используют для закладки фундамента, используют для приготовления штукатурных растворов.

Прочность цементного камня. Вывод формулы, выражающей зависимость прочности цементного камня от степени гидратации цемента и величины водоцементного отношения.

Прочность цементного камня зависит от состава продуктов гидратации, при этом большей прочностью обладают кристаллы низкоосновных гидроалюминатов кальция СаО • AI2O3 • IOH2O (САНю), 2СаО • А1203 • 8Н20 (С2АН8). Кристаллы ЗСаО • А1203 • 6Н20 (СзАНб), имеющие сферическую форму, образуют структуру меньшей прочности. Перекристаллизация САНю и C2AHg сопровождается снижением прочности цементного камня. В целом его прочность не является аддитивной величиной прочности отдельных фаз и зависит от пористости структуры.

Среди факторов, обусловливающих величину пористости, одни зависят от технологического режима (водоцементное отношение, дисперсность цементного порошка, температурный режим твердения, обусловливающий степень гидратации), другие — связаны с видом минералов (плотность цемента, количество воды, необходимое для полной гидратации, скорость гидратации).

где Пцк — пористость цементного камня, %; В/Ц — водоцементное отношение; W — количество воды, необходимое для полной гидратации 1 г цемента; а — степень гидратации, ; /оц—плотность цемента, г/см3.

Из уравнения видно, что пористость цементного камня уменьшается с увеличением степени гидратации а, а количество химически связанной воды W возрастает с увеличением водо-цементного отношения В/Ц и плотности цемента /эц. Эксперименты показали, что пористость цементного камня изменяется в широком диапазоне в зависимости от В/Ц и а. При этом изменение пористости структуры при гидратации различных минералов с образованием одинаковых гидратных соединений незначительное, изменение же пористости структуры при гидратации одного и того же минерала с образованием различных гидратных соединений весьма существенное. Так, при одинаковых значениях а и В/Ц пористость цементного камня при гидратации СА с образованием СзАНб составляет 23,1, а при образовании СгАНд и А1(ОН)з—11,5%.

С изменением поровой структуры меняются соответствующие прочностные свойства цементного камня. Однако влияние пористости на прочность цементного камня неоднозначно. Так, при равной пористости образцов из С12А7 и САг семисуточного твердения прочность их отличается значительно. После 28 сут твердения прочность цементного камня из САг превышает прочность затвердевшего СА, хотя имеет более высокую пористость. Такое явление объясняется особенностями формирования структуры цементного камня. До тех пор, пока новообразования отделены значительными промежутками (крупный размер пор, капилляры большого радиуса), их сближение за счет роста новообразований вызывает снижение пористости, уплотнение структуры и увеличение прочности. Как только между новообразованиями появляются небольшие промежутки, многие кристаллы вступают в непосредственный контакт и дальнейшее увеличение твердой фазы вызывает внутренние напряжения, обусловливающие объемные деформации твердеющей структуры.

Формирование кристаллического каркаса, состоящего из кубических гидроалюминатов СзАНб и характеризующегося многочисленными термодинамическими неустойчивыми контактами срастания, придает структуре цементного камня сравнительно низкую прочность при высокой степени гидратации исходной фазы. После помещения образцов в воду последующая гидратация СзА и связанное с этим увеличение количества твердой фазы приводят к резкому снижению прочности образцов. Достаточно небольшого количества А1(ОН)з, наряду с СзАНб, как это имеет место при гидратации С12А7, чтобы напряжения, возникающие в структуре цементного камня, релаксировались. Степень гидратации С12А7 во все сроки твердения ниже, чем степень гидратации СзА. Однако прочность формирующей структуры выше.

Снижение прочности цементного камня в период с 1 до 3 сут вызвано, с одной стороны, начавшейся перекристаллизацией гексагональных гидроалюминатов кальция в СзАНб, с другой — быстрым проникновением воды (при помещении образцов в воду) внутрь образца, быстрой гидратацией С12А7 с образованием большого количества твердой фазы уже в сформировавшейся структуре, что сопровождается возникновением в ней напряжений. Образующийся в этот период А1(ОН)з оказывает положительное влияние на формирование структуры: прочность ее восстанавливается и даже несколько возрастает по мере увеличения времени твердения образцов. Таким образом, когда между кристаллами находится гелеобразиая фаза, то сближение кристаллов в процессе их роста не вызывает снижения прочности, а наоборот, структура уплотняется и прочность увеличивается. В этом случае гелеобразные фазы играют роль «амортизаторов» и связки («шарниров»), обеспечивая соединение кристаллов в единый каркас без жесткого закрепления элементов структуры и снижая при этом напряжение, возникающее в твердеющей структуре.

Степень влияния кристаллической и гелеобразной фаз в синтезе прочности цементного камня хорошо видна из рис. 2.2. Увеличение содержания кристаллической фазы до определенного количества сопровождается ростом прочности. Экстремальное значение прочности характерно для цементного камня, содержащего 45—55% кристаллической фазы; превышение этого количества сопровождается снижением прочности как в ранние (1-е сутки), так и в последующие сроки твердения (до 7 сут).

Для повышения прочности структуры в ранние сроки твердения (до 3 сут) необходимо обеспечивать образование большого количества кристаллической гидратной фазы, в последующие сроки твердения (7 сут и более) — гелеобразной фазы. В связи с этим к алюминатиым цементам, содержащим С12А7 и СзА, целесообразно добавлять вещества, которые могут служить матрицей (например, опоку, трепел, как в случае с портландцементом) или гидроксид алюминия, снижающий пересыщение жидкой фазы по СаО и тем самым обеспечивающий образование в твердеющей структуре низкоосновных игольчатых гидроалюминатов кальция.

Рис. 2.2. Зависимость прочности цементного камня от количества кристаллической фазы

Добавка А1(ОН)з к СзА и к С12А7 улучшает прочностные характеристики цементного камня, т. е. в этом случае снижение его прочности при длительном твердении не наблюдается.

К медленно гидратирующему-ся СА2, наоборот, целесообразно добавить минерал, при гидратации которого в начальный период образуется значительное количество кристаллической фазы. Совместная гидратация СА и СА2 обеспечивает высокую прочность цементного камня как в первые, так и в последующие сроки твердения. По истечении одних суток твердения цементный камень из цемента, содержащего 50% СА и 50% СА2, обладает прочностью при сжатии, равной 40 МПа, в то время как прочность цементного камня из СА2 к этому сроку достигает всего 0,2 МПа. Таким образом, регулируя соотношение между различными алюминатами кальция, можно получать цементы, характеризующиеся сравнительно высокой прочностью в начальные и последующие сроки твердения, что весьма важно при использовании их в качестве футеровочного материала для различных тепловых агрегатов.

Влияние условий гидратации на состав образующихся фаз и прочность цементного камня. В условиях повышенных температур прочность цементного камня резко снижается в связи с перекристаллизацией гексагональных гидроалюминатов в кубическую форму, их дегидратацией и структурными изменениями гидроксида и оксида алюминия. Эксперименты показали, что выдержка таких образцов при 150 °С сопровождается повышением их прочности по сравнению с образцами, твердеющими в нормальных условиях, несмотря на перекристаллизацию гексагональных гидроалюминатов кальция в СзАНб, выделение значительного количества воды и повышение пористости цементного камня. Увеличение степени гидратации приводит к заполнению пор продуктами гидратации и уплотнению цементного камня, что в конечном счете и обусловливает повышение прочности твердеющего цемента.

Дальнейшая термообработка цементного камня при 400 °С приводит к значительному снижению его прочности. В цементном камне происходит дегидратация СзАНб, А1(ОН)з с образованием бёмита АЮОН и С12А7. Дальнейшее повышение температуры обусловливает ускорение образования 12СаО • 7AI2O3. Одновременно в результате взаимодействия его с бёмитом, а возможно и с AI2O3, появляющимся при дегидратации бёмита образуется снова моноалюминат и диалюмииат кальция. В этот период происходит уплотнение образца за счет развивающегося процесса спекания материала, которому способствует наличие паров воды, выделяющихся при дегидратации бёмита, усиливающих массопередачу между зернами реагирующих компонентов.

Плотность образца увеличивается более чем в 3 раза, но прочность его снижается, хотя и менее значительно. В этот период структурообразование цементного камня обусловливается процессами синтеза минералов. Образование вторичных алюминатов (на основе гидроалюминатов кальция) происходит при более низкой температуре этих же минералов на основе безводных алюминатных и кальциевых соединений. Такое явление объясняется тем, что при гидратации происходит диспергирование зерен исходных минералов, что обеспечивает ускорение процесса минералообразования. Кроме того, в этом случае происходит лучшая гомогенизация компонентов. Следовательно, чем полнее гидратация исходных минералов, тем вероятнее сохранение повышенной прочности цементного камня при повышенной температуре за счет ускорения спекания.

Механизм структурных изменений, а также состав продуктов новообразований при различных температурах, за исключением твердения в течение 3 сут при Г=20±2 °С, для обоих видов цемента (СА, СА2) одинаковы. Имеет место различие лишь в скорости перекристаллизации гексагональных гидроалюминатов САНю и С2АН8 в кубический СзАНб, а также в количестве выделяющегося гидрата алюминия в виде геля, который обеспечивает уплотнение образца. При гидратации в цементном камне из САг образуется большее количество гидрата глинозема, чем при твердении СА. Это способствует уплотнению образца и увеличению поверхности контакта между новообразованиями. Наличие значительного количества А1(ОН)з компенсирует отрицательное влияние перекристаллизационных процессов на структуру цементного камня, обусловливающих повышение его пористости. Соответственно прочность цементного камня из диалюмината кальция в результате перекристаллизованных процессов снижается в меньшей степени, чем моноалюминатного цемента.

Таким образом, путем подбора состава вяжущего, обеспечивающего при гидратации оптимальное соотношение кристаллических и гелеобразных фаз, можно получать структуры с высокой стабильной прочностью.

Представленные на рис. 2 данные наглядно отражают незыблемость закона водоцементного отношения – чем ниже величина начального водосодержания цементного теста, тем выше плотность цементного камня и его прочность. Поэтому периодически появляющиеся в последнее время мнения о, якобы, нарушении данного закона в области низких водоцементных отношений не имеют под собой основания. Да, спад прочности при уменьшении В/Ц ниже некоторых значений может иметь место, но обусловлен он не нарушением общей закономерности, а несоответствием средств уплотнения цементного теста его начальному водосодержанию. На рис. 2 представлены данные, отражающие, например, воззрения, изложенные в [5]: «…При В/Ц <0,23 теоретическая и экспериментальная прочность достигает максимальных значений. В связи с этим значение В/Ц = 0,23 можно считать оптимальным по прочности…». Нетрудно убедиться, что такой вывод весьма далек от реальности. Можно отметить и такой факт – цементный камень, приготовленный по фильтрационной технологии (отжатие излишков воды из пластичного цементного теста), имеет при прочих равных условиях прочность, меньшую чем при технологии сухого формования, что достаточно просто объясняется наличием ослабляющих структуру материала фильтрационных каналов.

Обработка экспериментальных результатов, представленных на рис. 2, позволила получить аналитическую зависимость для расчета прочности цементного камня fцк, МПа, изготовленного по технологии сухого формования, как функцию параметров вакуумирования вяжущего (коэффициент kв), водоцементного отношения цементного теста (В/Ц)цт, соотношения плотностей вяжущего и воды rц/rв, степени гидратации цемента a и эмпирических коэффициентов (a, b):

§ 5. Структура цементного камня

Каждому минералу цемента свойственна контракция; она начинается после смешения с водой и достигает максимума при полной гидратации.

На рис. 50 сопоставлена контракция, происходящая при гидратации главных клинкерных минералов. Самая большая контракция происходит при гидратации трехкальциевого алюмината (23,79%), она может быть причиной внутренних напряжений в цементном камне. Двуводный гипс, добавляемый при помоле клинкера, выравнивает контракцию, так как в химической реакции образования эттрингита из СзА, гипса и воды (см. выше) контракция составляет лишь 6,14%.

На рис. 51 изображена упрощенная модель геля CSH. Пористая структура геля, как самого важного продукта гидратации цемента, оказывает влияние на механические свойства, проницаемость и морозостойкость цементного камня; при этом следует учитывать особые физические свойства пор геля, обусловленные их малыми размерами.

Часть воды затворения, не уместившейся в порах геля, располагается вис геля и образует капиллярные поры.

Капиллярные поры имеют большой эффективный диаметр (более 1000 А) и доступны для воды при обычных условиях насыщения. При значительном объеме капиллярных пор, пронизывающих цементный камень, бетон имеет низкую морозостойкость и большую проницаемость, плохо сопротивляется химической коррозии и не защищает надежно стальную арматуру.

Вода является активным элементом структуры цементного камня, участвующим в образовании гидратных соединений и в формировании пор. Пористость цементного камня зависит не только от начального водоцементного отношения, но и от форм связи воды с твердой фазой.

Согласно классификации П. А. Ребиндера, построенной по принципу интенсивности энергии связи, все формы связи воды в цементном камне можно разделить на три группы.

Химическая связь является наиболее сильной. Химически связанная вода удаляется при прокаливании, поэтому ее называют «неиспаряемой» водой. Количество химически связанной воды W обычно выражают в % или долях от массы цемента.

Физико-химическая связь характерна для адсорбционно связанной воды, находящейся в порах цементного геля; эта связь нарушается при высушивании.

Цементный камень, являющийся минеральным клеем, скрепляющим зерна заполнителя, должен обладать достаточной собственной прочностью и адгезией, т. е. хорошо сцепляться (срастаться) с зернами заполнителя. Эти свойства цементного камня зависят от качества и количества новообразований, объема и характера пор.

Качество новообразований в цементном камне определяется их составом и дисперсностью. Количество новообразований прямо пропорционально степени гидратации цемента а, численно равной отношению прореагировавшей с водой части цемента к общей массе цемента.

Степень гидратации имеет большое технико-экономическое значение. При увеличении степени гидратации цемента возрастает объем новообразований, уменьшается пористость цементного камня и улучшается качество пор. При этом повышается прочность и долговечность бетона. Поэтому нужно совершенствовать технологию бетона, добиваясь наиболее полного использования вяжущего, что' эквивалентно его экономии.

Таким образом, пористость геля и контракционный объем, составляющий часть гелевой пористости, прямо пропорциональны степени гидратации цемента. «Лишняя» вода, не уместившаяся в порах цементного геля, располагается между агрегатами частиц геля и образует капиллярные поры.

Пористость цементного камня уменьшается, а его плотность возрастает при снижении начального В/Ц и увеличении степени гидратации цемента.

Вследствие заполнения капиллярного пространства новообразованиями не только сокращается общая пористость, но взамен крупных капиллярных пор возникают мелкие поры геля, более благоприятные для свойств цементного камня.

Читайте также: