Как влияет расход цемента на долговечность тяжелого бетона

Обновлено: 18.05.2024

Долговечность железобетона – теория и практика

В статье «За высотою высота» (13.06.2016 агентство новостей АНСБ, журнал «Строительный бизнес») д.т.н. В.И. Травуш написал : „В 70-е - 80-е годы в России высотное строительство практически не велось“ – это абсолютная историческая неправда.

В 1970 – 1980 годы трестом Спецжелезобетонстрой Минмонтажспецстроя СССР в котором работал к.т.н. Б.Д.Тринкер (ВНИПИ Теплопроект) и В.О. Гидроспецстрой Минэнерго СССР, где работал инж.А.Б.Тринкер, были построены несколько десятков самых высотных в Мире сооружений, в том числе: железобетонные башенные градирни высотой от 90 до 150 метров и дымовые трубы высотой от 250 до 420 метров на ТЭЦ, ГРЭС, АЭС, грануляционные башни на химических комбинатах СССР, спецсооружения 6.

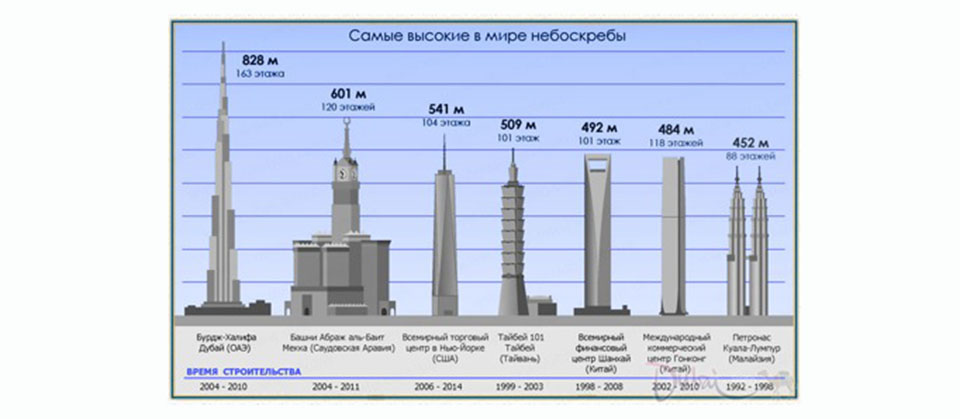

В 2010 году в Дубаи (ОАЭ) на берегу круглогодичного и вечно тёплого Персидского залива был построен самый высокий в мире небоскрёб «Башня Халифа» ( Burj Khalifain Dubai, U.A.E. ), полной высотой 828 метров. Проектировало американское архитектурное бюро, строила южнокорейская фирма [11]. Общий срок строительства с 2004 по 2010 годы. В отчёте фирмы указано : «Специально для «Бурдж-Халифа» была разработана особая марка бетона, которая выдерживает температуру до +50°C. Бетонную смесь укладывали только ночью, в бетонную смесь добавляли лёд», «строительство Бурдж-Халифа заняло 6 лет, чтобы закончить, используя 22 миллиона человеко-часов. Были наняты более чем 30 локальных подрядчиков и 12 000 рабочих из 100 стран. Проект был действительно глобален по своей природе».

Можно кратко констатировать - нашли чем хвастать, и задать вопрос : «где вы получили лёд при 50 градусах жары, и не очень дорогая ваша «технология»?». Надо сказать: самый «холодный» период в январе-феврале в Дубаи температура постоянная и не бывает ниже плюс 16-20 градусов.

Применение даже последних «достижений» - ХХ1 века в строительстве (суперпластификаторы «очередного» придуманного поколения, лёд в бетонной смеси, бетонирование только ночью и только 2 раза в неделю ) и логистики (миксеры, бетононасосы) не гарантировало темпы (сроки ) строительства и качество бетона.

Отечественные строители имеют 70-летний, значительно более богатый и многосторонний опыт производства работ в условиях жаркого и сухого климата, при солнечной радиации и штормовых ветрах, в настоящем катастрофическом (!) климате. Выбор материалов, проектирование и подборы составов любого бетона для любого климата в Мире, то есть от минус 50 градусов ( например в Якутске ) до плюс 55 градусов цельсия и при любой влажности, производят строительные лаборатории в течении 60 лет в соответствии с универсальным «Руководством по проектированию и подбору составов гидротехнического и обычного бетона» 1957 года, разработанным Учёным к.т.н. Б.Д.Тринкером ( фото 1 ) :

Фото 1 Б.Д.Тринкер родился в 1914, с ОТЛИЧИЕМ защитил диплом в МХТУ им.Д.И.Менделеева в 1939, поступил в Аспирантуру, в ноябре 1939 призван на фронт, воевал на Карельском и 3-Украинском фронтах, в декабре 1945 демобилизован, в 1955 защитил свой единственный диссер, в 1963-1967 построил самое Первое в человеческой истории сооружение выше 500 метров из железобетона в Останкино. Фото 1945 года : Б.Д.Тринкер капитан комроты в навсегда освобождённой Вене.

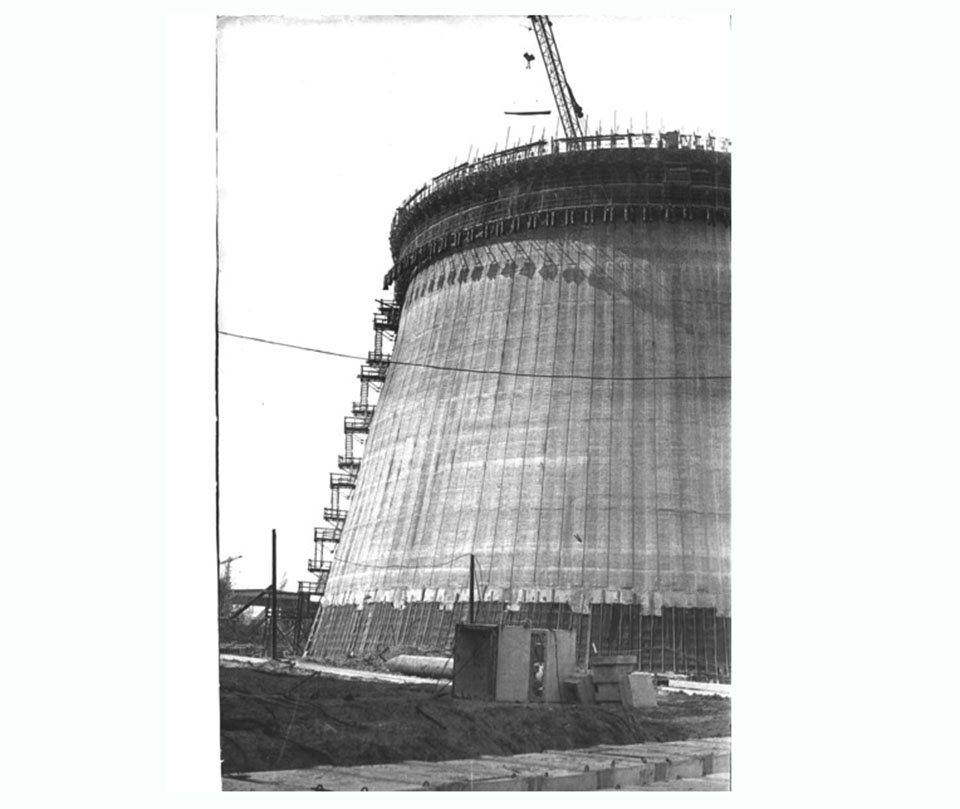

Документы, разработанные Б.Д.Тринкером имеют самые главные принципы : простота, доступность, ускоренная за 1-2 дня (!) методика всех расчётов, отсутствие сложных формул, точность и планируемость результатов, то есть проектируемого сверх-прочного и сверх-долговечного Бетона. Теоретические разработки данного «Руководства» были сделаны и практически подтверждены в период подготовки и строительства первых высотных сооружений из железобетона (фото 2), подвергающихся кислотной агрессии и воздействию значительного градиента знако-переменных температур.

Фото 2 Строительство первых высотных дымовых труб из железобетона на ТЭЦ и ГРЭС, заведующий лабораторией высотных и специальных сооружений Минмонтажспецстроя СССР к.т.н. Б.Д.Тринкер на своей Высоте, 1957 год.

По определению жаркий и сухой климат : при температуре „выше плюс 25 градусов цельсия и относительной влажности менее 50%“ - это требует многих специальных дополнительных мероприятий в технологии.

В ОАЭ климат жаркий морской но не сухой, температура достигает 50 градусов, но зато относительная влажность воздуха в пределах 90%, что не способствует быстрому высыханию твердеющего бетона !

Наоборот : в Казахстанском Экибастузе кроме высокой температуры плюс 55 градусов в тени, одновременно относительная влажность воздуха составляет 25%, что как насосом вытягивает всю влагу из твердеющего бетона. В таком катастрофическом климате твердеющий бетон без защиты рассыпается в прах.

В период с 1977 по 1979 годы в Казахстане на Экибастузской ГРЭС № 1 ( мощностью 4 млн. квт. ) были построены автором статьи первые самые высотные в Азии инженерные сооружения дымовые трубы 300 и 330 метров высотой, из железобетона с проектными марками М400 ( класс В30 ), F300 и W8 ( фото 3 ). Основные параметры трубы : наружный диаметр у основания = 32 метра, наружный диаметр верхнего створа = 12 метров, толщина стенки изменяется от 0,8 м. у основания до 0,3 м. в верхней части. Расчётная высокая сейсмичность = 9 баллов вынудила использовать усиленную арматуру периодического профиля диаметром 38 мм, что привело к необходимости применять литую смесь с подвижностью 24-26 см осадки стандартного конуса. Необходимо отметить : единственный от всей науки СССР на строительстве работал инженер Минэнерго СССР А.Б.Тринкер, построил мощный БСУ снабжавший высокомарочным бетоном все объекты.

Фото 3 Экибастузская ГРЭС № 1 построенная в 1977-1979 годах в резко континентальном и катастрофическом климате Казахстана при температуре летом плюс 55 градусов цельсия и относительной влажности около 25%, зимой при минус 40 градусов Цельсия, дымовые трубы высотой 300 и 330 метров. Автор проекта и технологии к.т.н. Б.Д.Тринкер, автор БСУ и Бетона инженер А.Б.Тринкер.

В 1979-1980 годах на Киришской ГРЭС была возведена 330-метровая дымовая труба с применением суперпластификатора ЛТМ, бетононасоса, скользящей опалубки, с рекордными скоростями скольжения в зимних условиях 3-5 метров в сутки.

С 1976 года, по новой конвейерной технологии начали возводить монолитные без рабочих швов бетонирования тонкостенные осободолговечные железобетонные градирни высотой 90 метров на ТЭЦ с Суперпластификатором ЛТМ (ТУ-480-2-4) из литой бетонной смеси (24-26 см. О.К.) в скользящей опалубке с применением бетононасоса, рассчитанные на 100 лет работы в экстремальных, всепогодных температурно-влажностных условиях, при температурах: внутри водяной конденсат плюс 40-60 градусов, снаружи по погоде от минус 50 до плюс 50 градусов Цельсия (фото 4, 5).

Фото 4 Уникальное монолитное безшовное сооружение, градирня на ТЭЦ-25 Мосэнерго, 1977 год.

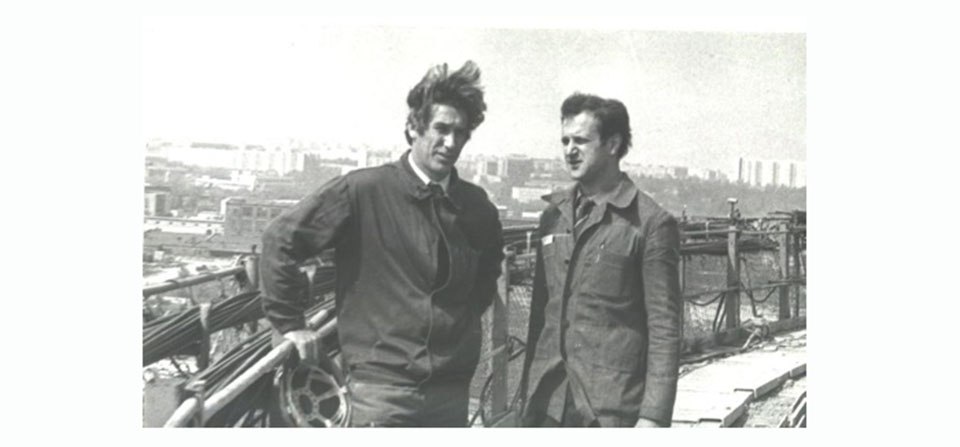

Фото 5. Главный строитель инженер Минэнерго СССР Александр Тринкер (справа) и директор строящейся ТЭЦ-25 Мосэнерго в Очаково, 1977.

Проект и технология : к.т.н. Б.Д.Тринкер ( 1914 – 2004 ) заведующий лабораторией высотных и специальных сооружений ВНИПИ Теплопроект Минмонтажспецстроя СССР.

Строительство : с 1976 по 1983 годы, работая в В.О. «Гидроспецстрой» Минэнерго СССР, инж.А.Б.Тринкер построил типовые 90-метровые градирни на Московских ТЭЦ - 20, - 21, - 22, - 23, - 25, - 26, в Ленинграде ( Северная и Южная ТЭЦ ), Минске и Гомеле ( Белоруссия ), Киеве ТЭЦ-6 ( Украина ), и т.д., скорость возведения оболочек градирен составляла от 3 до 6 метров в сутки, в отличие от предыдущей технологии в переставной опалубки = 1 метр за 2 суток при благопроятных условиях.

- В 1981 году за конвейерную скоростную технологию возведения башенных 90-метровых градирен на ТЭЦ ( надёжное обеспечение электроэнергией страны ) была выдана Премия Совета Министров СССР, заголовок в газете : «за особо выдающиеся проекты и строительство», 19 приспособленцев получили по незаработанной золотой медали и по 650 рублей.

- В 1987 году за технологию модифицирования лигносульфонатов ЛТМ по ТУ-2-4-86 и успешное применение миллионов кубометров долговечного и высокопрочного бетона была выдана Премия Совета Министров СССР, получили 20 приспособленцев. Настоящие учёные создавшие и применившие технологии, премии не получили!

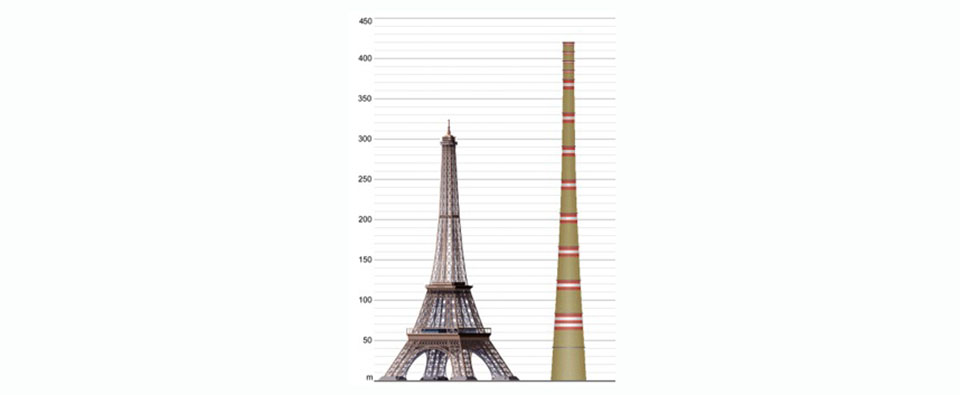

В 1985 году на Экибастузской ГРЭС № 2 была построена самая высокая в Мире дымовая труба высотой 420 метров ( фото 6 ), участник международной „Guinness world records“. Диаметр трубы у основания 44 метра, на отметке 420 м. = 14,2 метра, 35 000 м3 бетона. Это было уникальное сооружение ХХ века, по новой технологии, из бетона нового поколения, с одновременным (!) монтажём наружного и внутренего стволов, внутренний ствол из лёгкого бетона с полимерной добавкой АЦФ, который надёжно выдерживает кислотную коррозию конденсата от дымовых газов. Разработка технологии и проект к.т.н. Б.Д.Тринкер.

Фото 6. Самая высокая в Мире железобетонная дымовая труба возведённая на Экибастузской ГРЭС № 2 в 1985 году, 420 метров. Участник «Guinness world records». Автор проекта и новой технологии к.т.н. Б.Д.Тринкер, автор Бетона и конструктор БСУ в Экибастузе инж. А.Б.Тринкер.

Сравнивая с «Башней Халифа», - каждую дымовую трубу строили : генподрядчик трест Экибастузэнергострой Минэнерго СССР ( владелец БСУ и складского хозяйства ) и субподрядчик, - трубу № 1 В.О. «Гидроспецстрой» Минэнерго СССР, а трубу № 2 трест «Спецжелезобетонстрой» Минмонтажспецстроя СССР. В бригадах было по 200 рабочих на каждой трубе, строительство каждой трубы происходило около двух лет, причём труба № 1 с последующим монтажём второго внутреннего ствола из кремнебетонных панелей, труба № 2 с одновременным бетонированием внутреннего ствола.

В отличие от жилых небоскрёбов построенных в ХХ1 веке ( фото 7 ), дымовые трубы должны долго и без ремонта работать в высокоагрессивных средах : конденсатах разных кислот, выделяющихся из продуктов сгорания топлива на ТЭЦ и ГРЭС. Бетон дымовых труб дополнительно должен быть коррозионно-стойким в высоко-агрессивных кислых средах, то есть несравнимо с условиями службы любых небоскрёбов в жилых городах, которые подвержены только лёгкой атмосферной коррозии.

Фото 7. Самые высокие небоскрёбы в городах, на первом месте Бурдж Халифа, построенное в Дубаи (ОАЭ) в 2010 году в тёплом и благоприятном для бетонирования климате, высотой 828 метров.

Резко континентальный климат Казахстана показал серьёзные проблемы в науке и строительстве. Температуры в зимний период достигали минус 40 градусов цельсия со штормовыми ветрами от которого падали башенные краны и стены главного корпуса, в летние месяцы температура воздуха достигала 55 градусов в тени, при относительной влажности воздуха 25% ( а в Дубае-ОАЭ = 90% ! ). Причём, в течении одних суток колебания воздуха достигали 30-40 градусов цельсия. Например : в июле 1978 года в 7-00 час утра, когда производственные бригады отправлялись в автобусах от городского общежития на стройку, температура воздуха была 15-20 градусов, в 12 час дня температура достигала 40 градусов, в 15 час температура достигала 55 градусов, потом начинался медленный спад, и в момент возвращения бригад в город в 20-00 час ( 12-часовые смены ), температура была 30-35 градусов, а ночью воздух «остывал» до 15-20 градусов цельсия.

В жарком и сухом климате твердеющий бетон подвергается следующим вредным воздействиям : солнечная радиация и ветер форсируют испарение влаги из бетона сооружений имеющих большую открытую поверхность, это приводит к внутреннему массо- и теплопереносу, и к переменным термическим напряжениям в их стенках. Необходимость получения высокой подвижности литых бетонных смесей повышает расход цемента, что вызывает усадку при переменном по периметру сооружения нагреве от солнечной радиации. Трещины в бетоне сооружений возникают под влияникм усадки, от температурных и усадочных напряжений, возникающих в бетоне в процессе тепло- и массообмена с окружающей средой.

Интенсивное испарение влаги уменьшает степень гидратации цемента и приводит к образованию направленных капилляров, ухудшающих микро-и макроструктуру цементного камня и бетона, резко понижается качество бетона, его плотность, прочность, долговечность. Образование трещин и ухудшение структуры бетона под воздействием переменной по величине солнечной радиации по периметру сооружения приводят к необратимым изменениям в бетоне. Поэтому необходимо обеспечить уменьшение величины и интенсивности испарения влаги из бетона и создать все требуемые условия для полной гидратации цемента и образования оптимальной структуры цементного камня и бетона, благодаря выравниванию градиентов влажности и температуры по сечению стенок сооружения. Это достигается путём влагозащиты и теплозащиты бетона, способствующих выравниванию температуры по сечению и периметру сооружения.

Бетонирование дымовых труб Экибастузских ГРЭС происходило непрерывно и круглосуточно, дымовая труба № 1 на ЭкГРЭС № 1 возводилась в скользящей опалубке, труба № 2 ЭкГРЭС № 1 в переставной. Было практически доказано : даже в самых жёстких климатических условиях при температуре плюс 55 градусов и относительной влажности 25%, темпы подъёма скользящей опалубки достигали 3-4 метра в сутки, а скорость подъёма в переставной опалубке ( труба № 2, ЭкГРЭС № 1 ) составляла всего только 1 метр в сутки. В бетонные смеси вводили самый надёжный, простой, безопастный в применении и успешно применяемый с 1947 года ПАВ – СДБ, который гарантированно обеспечил получение литой ( 24-26 см ) бетонной смеси и одновременно самые высокие проектные марки бетона в сооружении : М400 (класс В30), F300, W8. Лабораторный контроль качества ( теперь называют „мониторинг“ ) производства бетонной смеси на БСУ, при укладке в опалубку, и последующему уходу был сразу организован непрерывно-круглосуточный.

Применение скользящей опалубки для уникального сооружения было осуществлено в СССР впервые, с целью ускорения темпов и качества, учитывая, что при переставной опалубке для сооружения высотой 330 метров, соответственно будет 330 рабочих швов в которых бетон более проницаем, а вся конструкция немонолитная. Однако, торопливость высшего начальства и категорическое требование начать 12 апреля 1978 без запаса строительных материалов необходимого качества, могло привести к аварии, автор статьи был вынужден завысить марку проектируемого бетона, и кроме того строительное управление ССМУ Энерговысотспецстрой не смогло наладить непрерывный и постоянный геодезический контроль приборами PZL - в результате при темпах подъёма опалубки 3-4 метра в сутки возникли отклонения от вертикали до 600 мм. Контрольная проверка ультразвуковыми приборами показала прочность бетона выше проектной ( М450 – М500 ) и только поэтому проектировщики ТЭП согласовали окончательную высоту трубы № 1 = 300 метров, то есть завышение проектной марки бетона автором спасло дымовую трубу № 1 ЭкГРЭС № 1 в 1979 году.

Необходимо отметить : все рабочие-высотники в период строительства были обеспечены жильём, к зарплатам ( основной тариф ) прибавляли высотные надбавки и командировочные ( вахтовый метод ), в Экибастузе не было отбоя от желающих, кроме того был коэффициент 1,3 за трудные условия, в результате средняя зарплата рабочего в месяц достигала 2000 рублей ( при зарплате среднего инженера по стране 150 руб/месяц ).

Экибастузские ГРЭС № 1 и № 2 непрерывно и безаварийно (!) работают в течении более 40 лет производя электрическую энергию для всего Казахстана, что доказывает высокую долговечность бетона и надёжность возведённых советскими строителями дымовых труб. Причём имеются дополнительные мощности, так как электростанции работают не в полную нагрузку, соответственно при необходимости для новых потребителей электроэнергии в Казахстане или за пределами страны, можно увеличить подключив резервные котлоагрегаты.

Опыт строительства в Казахстане при критических параметрах : температуре плюс 55 градусов и относительной влажности воздуха 25% указывает на необходимость строгого выполнения всех требований по подготовке, приготовлению бетонной смеси и уходу за твердеющим бетоном, геодезическому контролю, что обеспечило высокую долговечность сооружений.

В результате применения простейших и надёжных только отечественных : технологии бетона и строительных материалов, был получен огромный экономический эффект, причём следует учесть : возведённые советскими инженерами высотные железобетонные сооружения никогда не красили ( исключение – маркировочная сигнальная покраска для самолётов ), а все небоскрёбы в мире защищены нержавеющим металлом, стеклом и силиконом, старые металло-конструкции, например Эйфелеву башню периодически каждые 7-9 лет красят краской. Необхидимо отметить : так называемая «гидрофобизация» применением ГКЖ ( д.т.н.Ф.М.Иванов и д.т.н.В.Г.Батраков, НИИЖБ ) практически НЕ защищает бетон, так как смывается первым дождём.

Самая надежная защита Бетона – применение ПЕРВИЧНОЙ ЗАЩИТЫ ОТ КОРРОЗИИ по теории и методам Учёного к.т.н. Б.Д.Тринкера.

Опыт возведения самых высоких в Азии железобетонных сооружений на Экибастузской ГРЭС № 1 в 1977-1980 годах, и самой высокой в Мире дымовой трубы на Экибастузской ГРЭС № 2 в 1985, инструкции и документы разработанные Б.Д.Тринкером, были успешно применёны в ХХ1 веке при строительстве небоскрёбов, однако надо понимать, что при всей мощнейшей западной рекламе-пропаганде, но факт : все небоскрёбы облицованы металлом-стеклом-силиконом то есть защищают бетонное ядро жёсткости, Эйфелеву башню красят КРАСКОЙ, а Бетон всех наших сооружений включая Останкинскую Царь-Башню никогда НЕ защищали и НЕ красили !

За создание уникального всепогодного сверх-прочного, сверх-долговечного ВЕЧНОГО Бетона, за ликвидацию Коррозии, за предотвращение и отсутствие техногенных катастроф, несколько раз получали гос-премии кабинетные теоретики, но без самого Главного Автора : к.т.н. Б.Д.Тринкера, а в связи c ликвидацией ВНИИГПЭ и создания ФИПС и пр. «перестройками» - имя Автора вычеркнуто из списка «цитируемых» учёных ХХ века.

1. «От комиссии по премиям Совета Министров СССР за наиболее выдающиеся проекты и строительство башенных железобетонных градирен в скользящей опалубке» от 31 мая 1981 года, список № 3, 19 примкнувших блатных получателей, без самых Главных Авторов Теории и Практичесного применения : отсутствует фамилия Тринкер.

2. Присуждение премии Совета Министров СССР, 1987 год: «за разработку и применение модифицированных Лигносульфонатов ЛТМ», 20 блатных примкнувших, без самых Главных АВТОРОВ Теории и Практичесного применения – отсутствует фамилия Тринкер.

3. присуждение Государственной Премии СССР 1984 года: № 24 в области техники „за разработку теории коррозии бетона и железобетона и создание на её основе долговечных ЖБК массового строительства“ - список из 9 кабинетных «теоретиков», но без самого главного Автора.

1. Патент № 87043 : Способ приготовления пластимента для бетонов и катализатора для размола цементного клинкера; заявлено24.12.1948, опубликовано 01.01.1950 :Б.Д.Тринкер. „Предметом изобретения является способ приготовления пластимента, применяемого в качестве пластификатора для бетонов или в качестве катализатора для размола цементного клинкера“.

2. Тринкер, Б. Д.Из опыта производства и применения пластичного шлакового цемента, Министерство строительства предприятий машиностроения СССР, Техническое управление НИИ по строительству, Отд. техн. Информации, Москва, Машстройиздат, 1950, 10 стр.

3. Тринкер, Б. Д.; Стольников, В.В.Инструкция по изготовлению бетона с применением пластифицированного цемента или обычного цемента с добавкой на месте работ концентратов сульфитно-спиртовой барды, ( ИМ-202-51 ), утверждена 17.10.1951, Государственный комитет Совета Министров СССР по делам строительства, Москва, 1951, 18 стр.

4. Тринкер, Б. Д.Применение пластифицированного цемента и пластифицирующих добавок к бетону, Министерство строительства предприятий машиностроения СССР, Техническое управление, Научно-исследовательский институт по строительству, Москва Ленинград: Гос. издательство литературы по строительству и архитектуре, 1952, 64 стр.

5. Тринкер Б.Д. Повышение долговечности гидротехнического бетона добавками из Сульфитно-Спиртовой Барды ССБ, «Конференция по коррозии бетона и мерам борьбы с ней», 17-20 марта 1953, Москва, Волхонка,14.

6. Тринкер, Б. Д.Влияние поверхностноактивных веществ и электролитов на процессы твердения и морозостойкость бетона Автореферат дис., представл. на соискание учен. степени кандидата техн. Наук, М-во высш. образования СССР. Моск. ордена Ленина хим.-технол. ин-т им. Д.И.Менделеева, Москва, 1955, 20 стр.

7. Тринкер, Б. Д.„Руководство по проектированию и подбору состава гидротехнического и обычного бетона», Министерство строительства РСФСР, Москва, 1957, 54 стр.

8. Тринкер А.Б. «Опыт производства бетонных работ при возведении специальных высотных сооружений в условиях сухого и жаркого климата», журнал «Специальные строительные работы», № 11, 1979, стр. 3 – 9.

9. Тринкер А.Б. «Единая система скоростного бетонирования высотных сооружений», журнал «Бетон и железобетон», № 12, 1983, стр. 20 – 21.

10. Тринкер А.Б. БАШНЯ МОЕГО ОТЦА, «Российская газета», проект Родина, 11 января 2018.

11. CTL Group. “Burj Khalifa, the Tallest Building in the World.” Last modified 2011. Accessed Nov. 15, 2011.

1. Patent No. 87043: A way of preparation of the plastiment for concrete and the catalyst for grind of cement clinker; it is stated 12/24/1948, published 1/1/1950: B.D. Trinker. "A subject of an invention is the way of preparation of the plastiment applied as softener to concrete or as the catalyst to grind of cement clinker".

2. Trinker, B. D. From experience of production and use of plastic slag cement, the Ministry of construction of the enterprises of mechanical engineering of the USSR, Technical management of scientific research institute of construction, Otd. техн. Information, Moscow, Mashstroyizdat, 1950, 10 p.

3. Trinker, B. D.; Stewards, V. V. The instruction for production of concrete with use of the plasticized cement or usual cement with additive on the place of works of concentrates sulphitic and alcohol bards, (IM-202-51), is approved 10/17/1951, the State committee of Council of ministers of the USSR for construction, Moscow, 1951, 18 p.

4. Trinker, B. D. Use of the plasticized cement and the plasticizing additives to concrete, the Ministry of construction of the enterprises of mechanical engineering of the USSR, Technical management, Research institute of construction, Moscow Leningrad: State. publishing house of literature on construction and architecture, 1952, 64 p.

5. Trinker B.D. Increase in durability of hydrotechnical concrete additives from Sulphitic and Alcohol Bards of CoB, "A conference on corrosion of concrete and measures of fight against it", on March 17-20, 1953, Moscow, Volhonka, 14.

6. Trinker, B. D. Influence the poverkhnostnoaktivnykh of substances and electrolytes on processes of curing and frost resistance of concrete the Abstract a yew., представл. on a competition Wuchang. candidate's degrees техн. Sciences, M-in высш. formations of the USSR. Mosk. the Orders of Lenin chemical - технол. in-t of D.I. Mendeleyev, Moscow, 1955, 20 p.

7. Trinker, B. D. "Guide to design and selection of composition of hydrotechnical and usual concrete", Ministry of construction of RSFSR, Moscow, 1957, 54 p.

8. Trinker A.B. "Experience of production of concrete works at construction of special high-rise constructions in conditions arid and hot climate", magazine "Special construction works", No. 11, 1979, p. 3 - 9.

9. Trinker A.B. "Uniform system of high-speed concreting high-rise constructions", Beton I Zhelezobeton magazine, No. 12, 1983, p. 20 - 21.

10. Trinker A.B. Tower of my FATHER, Rossiyskaya Gazeta, project Homeland, on January 11, 2018.

11. CTL Group. "Burj Khalifa, Tallest Building in the World." Last modified 2011. Accessed Nov. 15, 2011.

Durability of reinforced concrete - the theory and practice

Abstract: in 2010 in the UAE the highest building in the world was built, and in 1979 in Kazakhstan domestic builders constructed the highest construction in Asia, in the same roast, but sharp and continental climate with very cold winter. Huge difference: at constant climate and humidity of 90% in the UAE ; in Ekibastuz humidity of 25% with a temperature in the summer of 55 degrees, in the winter minus 40 degrees, but we built continuously and round the clock, and in the UAE built 2 times a week only at night and only. The only advantage at builders in XX1 is a century excellent communication.

Keywords: great inventors of the XX century, catastrophic climate, all-weather durable concrete, rates and quality

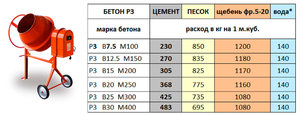

Определение расхода цемента на 1 куб бетона

Одним из важнейших показателей в строительстве является расход цемента на 1 куб бетона. Он определяет экономические параметры возведения монолитов, технические характеристики объекта и его качество. От того, какое вяжущее вещество применяется, зависит норма потребления — её несложно найти самостоятельно. Существуют расчётные и табличные способы установить нужное для приготовления бетона определённой марки количество и качество цемента.

Влияние факторов на расход цемента

Связующее вещество — самый дорогой ингредиент в бетонной смеси, и употребляют его в изделиях бережливо, но недостаток цемента приведёт к полному разрушению конструкции. Прочность сооружения, морозоустойчивость и водонепроницаемость обеспечиваются оптимальным соотношением таких определяющих факторов:

- свойства компонентов;

- фактическая марка цемента;

- проектная прочность бетона.

Помимо вяжущего, в состав смеси входят вода, песок, щебень. Применяют также целевые добавки — упрочнители и пластификаторы.

Требования к ингредиентам

Неправильный выбор заполнителей и загрязнённость примесями приводят к снижению адгезии частиц между собой, что подталкивает к увеличению расхода цемента против нормы при попытках достичь нужной марки бетона. Необходимо выполнение следующих требований к песку и щебню:

Что касается цемента, то, по нормативу, марка в 1,5―2 раза превышает показатель прочности бетона: для изделия М300 берут вяжущее М600 или М500. Применение портландцемента ниже рекомендованного сорта приводит к увеличенному его расходу с вытекающими из этого последствиями, такими как уменьшение трещинностойкости, повышение усадки, капиллярной пористости и ползучести. Результатом станет снижение качества сооружения. Поэтому предельная норма расхода на 1 куб бетона — 600 кг.

Другая крайность — применение в малопрочных изделиях высокомарочных вяжущих. Во-первых, это нерационально: активность используется не в полной мере. Во-вторых, расход цемента на 1 куб бетона М200 получается настолько небольшим, что количества цементного теста недостаточно для обволакивания и скрепления песчинок и щебня, образования однородной удобоукладываемой смеси. Отсюда следует ограничение по минимальному расходу: для бетона обычного — 180 кг/ м 3 , армированного — 220 кг/ м 3 .

Зависимость от заданной марки бетона

Основным фактором, определяющим расход цемента и материалов на 1 куб бетона, является назначение изготавливаемого монолита. В индивидуальном и малоэтажном строительстве чаще всего применяют бетонные смеси с маркировками:

- М200 для закладки различного типа фундаментов, покрытия дорожек и тротуаров, заливки площадок. Изделия хорошо выдерживают нагрузку на сжатие.

- М300 используют при изготовлении стеновых конструкций и перекрытий зданий, строительстве монолитных фундаментов.

Для замешивания бетона М200 используют цемент М300 или М400. Мешки бумажные по 50 кг — удобная форма для дозирования вяжущего порошка: чтобы изготовить 1 куб М200, понадобится пять мешков и 13 кг марки М400.

Определение нормы компонентов смеси

Практический способ установления норматива закладки ингредиентов основан на имитации изготовления смеси. Осуществляются следующие операции:

Смысл метода заключается в том, что все пустоты в объёме смеси оказываются заполненными: цемент замещает пространства между песчинками, а сыпун — промежутки в щебне. Прочность смоделированного бетонного раствора окажется примерно равной крепости исходной горной породы. В частном строительстве, не требующем точности расчётов, такой метод нормирования с успехом применяется.

Расчёт вяжущего вещества в бетоне

В зависимости от марки цемента, на изготовление кубометра монолита расходуется 240―320 кг порошка. Количество каждого из компонентов бетонной смеси и соотношение между ними приведено в таблице:

| Класс бетона | Марка вяжущего | Пропорция Ц/Щ/П/В | Цемент | Щебень | Песок | Вода, л |

| М200 | 400 | 10/48/28/5 | 263 | 1265 | 738 | 131 |

| М300 | 400 | 10/37/19/5 | 338 | 1250 | 642 | 170 |

| М200 | 500 | 10/56/35/5 | 226 | 1267 | 792 | 113 |

| М300 | 500 | 10/43/24/5 | 292 | 1258 | 702 | 146 |

Вес сыпучих ингредиентов указан в килограммах. Отмеривание вяжущего производится с точностью до 1 кг, других — до 5 кг. Воду добавляют в 3―4 приёма до получения нужной консистенции смеси.

Чем больше цемента в бетоне, тем лучше бетон

Казалось бы очевидная и понятная вещь, но как показывает практика, существуют люди, которые думают, что при замешивании бетонной смеси, добавив больше цемента, они сделают бетон в итоге крепче.

Замешивание бетонной смеси в бетономешалке самостоятельно. Замешивание бетонной смеси в бетономешалке самостоятельно.Во - первых , излишек цемента в бетоне ведет к большей усадке.

Во - вторых , цементный камень, который появляется после гидратации цемента, является самым слабым звеном в бетоне, поскольку именно он больше всего подвержен разрушению (коррозия выщелачивания). Песок и щебень практически не разрушаются.

За свою жизнь я много встречал примеров, когда человек заливая бетон, добавлял в два раза больше цемента в бетонную смесь, искренне веря, что бетон от этого станет прочнее. Этот бетон начинал разрушаться спустя уже пару сезонов.Неправильное соотношение компонентов в бетонной смеси приводит к разрушению бетонной конструкции. Фото взято из открытых источников. Неправильное соотношение компонентов в бетонной смеси приводит к разрушению бетонной конструкции. Фото взято из открытых источников.

Не зря же существуют правильные пропорции для каждого класса и марки бетона, и пропорции цемента там не слишком отличаются. Отличаются как раз пропорции наполнителя, а именно песка и щебня.

Чуть ли не главный фактор, отвечающий за прочность бетона это водоцементное соотношение бетонной смеси. Чем воды меньше, тем будет лучше.

В современном мире, на заводах все больше добиваются высокой прочности бетона, ни повышая количество цемента, а снижаю количество воды путем добавления в бетонную смесь различных химических добавок и гиперпластификаторов.

ВЛИЯНИЕ РАСХОДА ЦЕМЕНТА НА ПРОЧНОСТЬ БЕТОНА

Цель работы. Изучить влияние расхода цемента на прочность бетона при постоянных технологических свойствах (подвижности) бетонной смеси.

Основное влияние на прочность бетона оказывают активность цемента и водоцементное отношение. Кроме этого, прочность бетона существенно зависит от качества заполнителей, состава, структуры и технологических факторов.

С увеличением расхода цемента в бетонной смеси прочность затвердевшего бетона возрастает. При изменении расхода цемента в пределах 200 - 400 кг/м водопотребность бетонной смеси изменяется мало, расход воды для получения смеси постоянной консистенции почти не меняется и цементно-водное отношение растет пропорционально расходу цемента.

Если считать справедливым закон водоцементного отношения, то прочность затвердевшего бетона должна увеличиваться пропорционально расходу цемента.

С дальнейшим увеличением расхода цемента (свыше 400 кг/м 3 ) становится заметным увеличение тонкодисперсной фазы в смеси, проявляющееся повышением водопотребности смеси. Для получения бетонной смеси заданной подвижности требуется вводить в нее дополнительные порции воды, по величине превышающие рост расхода цемента. Водоцементное отношение, диктующее прочность бетона, растет быстрее, чем расход цемента увеличение прочности замедляется. При высоких расходах цемента (более 600 кг/м 3 ) прирост прочности может отсутствовать, а в некоторых случаях наблюдается даже снижение последней.

В настоящей работе необходимо установить указанные закономерности на конкретных материалах.

Аппаратура и оборудование. Весы технические, весы торговые, стандартный конус, технический вискозиметр, бетономешалка емкостью 25 л, формы кубов 100 х 100 х 100 мм, лабораторная виброплощадка, мерная металлическая посуда емкостью I и 2 л, стенд для хранения образцов, гидравлический пресс мощностью 500 kN , измерительный инструмент (металлическая линейка).

Задания и методические указания по выполнению работы.

Работа выполняется шестью бригадами по 3 - 4 человека. Используя данные лабораторной работы №I, каждая бригада рассчитывает состав бетонной смеси с заданным расходом цемента и подвижностью, причем величина удобоукладываемости бетонной смеси для всех бригад назначается преподавателем постоянной, расход цемента на 1 м 3 бетона задается каждой бригаде индивидуально в пределах от 250 до 750 кг/м 3 .

По расчетным данным каждая бригада готовит замес объемом 15 л, корректирует его состав по технологическим требованиям и из смеси заданной удобоукладываемости формуют образцы-кубы. После 7 -28 - дневного хранения, согласно методики описанной в предыдущей работе, образцы испытывают и определяют среднюю плотность бетона и его прочность при сжатии.

Данные всех шести бригад обобщаются и строится графическая зависимость изменения прочности бетона от величины расхода цемента.

Работа выполняетя в следующем порядке.

1-предварительный расчет весового количества составляемых компонентов на I м 3 бетонной смеси;

2-приготовление замеса и корректирование его состава;

3-изготовлеяие и испытание образцов;

4-об общение полученных результатов.

1 этап. Предварительный расчет состава бетонной смеси

Учитывая, что каждая бригада имеет заданное значение расхода цемента Ц, то по заданной подвижности бетонной снеси назначают по табл. 5 расход воды В, учитывая качество используемого крупного заполнителя. При этом не следует забывать об увеличении расхода воды при использовании мелкого песка на 10 л/м 3 .

Вычислив водоцементное отношение (В/Ц), по графику зависимости Rб = f(В/Ц),полученному в результате выполнения работы №1, определяют ожидаемую марку бетона Rб.

Расход материалов на 15-литровый замес устанавливают по формулам (12)-(15).

2 этап. Приготовление замеса и корректирование его состава

Методика приготовления пробного замеса описана в этапе 3 лабораторной работы №1.

По методике ГОСТ 10181.1-81 определяют подвижность ОК или жесткость Ж бетонной смеси. Корректирование состава смеси несколько отличается от методики лабораторной работы №1.

После достижения рабочей подвижности вычисляют окончательно водоцементное отношение:

и по графику, полученному в работе №1 уточняют ожидаемую прочность бетона Rб.

3этап.Изготовление и испытание образцов.

Для выполнения этого этапа пользуются методикой этапа 4 лабораторной работы №1. Результаты испытаний образцов записывают в таблице 14.

Полученную фактическую прочность бетона сопоставляют с ожидаемой прочностью бетона, определенной по графику ранее.

Близкое совпадение ожидаемой, проектируемой величины R и фактической величины является критерием корректного выполнения всей работы.

4 этап. Обобщение результатов.

Все шесть бригад заносят свои результаты в общую таблицу 17. Допускается анализ только тех данных, которые являются достоверными и проверенными по совпадению R (проектируемой) и фактической величиной

Таблица 17.

Сводная таблица

| № бригады | Ц, кг/ м 3 | В/Ц | , кг/м 3 | кг/ см 2 | кг/ см 2 | Примечание |

По данным табл.17 строят график Rб = f(Ц) при постоянной подвижности бетонной смеси ОК = сonst. Графику дают условное пояснение.

1.Основные факторы, влияющие на прочность бетона.

2.За счет каких технологических приемов можно повысить класс бетона по прочности.

3.Какая существует зависимость между классом и маркой бетона.

4.Какие экспериментальные данные необходимо иметь для расчета предела прочности при сжатии бетона.

5.Назовите рациональную область использования бетонов на плотных заполнителях.

Что делает отдел по эксплуатации и сопровождению ИС? Отвечает за сохранность данных (расписания копирования, копирование и пр.).

ЧТО ТАКОЕ УВЕРЕННОЕ ПОВЕДЕНИЕ В МЕЖЛИЧНОСТНЫХ ОТНОШЕНИЯХ? Исторически существует три основных модели различий, существующих между.

Живите по правилу: МАЛО ЛИ ЧТО НА СВЕТЕ СУЩЕСТВУЕТ? Я неслучайно подчеркиваю, что место в голове ограничено, а информации вокруг много, и что ваше право.

Срок службы бетона

Срок службы бетона и изделий из него — показатель сохранности необходимой прочности в контакте с внешней средой.

В теории эксплуатационный срок бетона составляет 60-100 лет. Это обусловлено тем, что бетон не поддается гниению и воздействию коррозии.

На практике этот срок может быть ниже по ряду причин:

1) компоненты для приготовления бетона могут не соответствовать качеству;

2) неправильный расчет пропорций компонентов для бетонной смеси;

3) некомпетентность при подготовке проекта заливки бетона;

4) нагрузка на бетонные конструкции выше нормы;

5) арматура в конструкциях подвергается коррозии;

6) перепады температурного режима и уровня влажности внутри объекта;

7) постоянное механическое воздействие на конструкции;

8) действие химических веществ в окружающей среде.

Основной и самой распространенной из выше перечисленных причин являются ошибки в подборе компонентов и пропорций для приготовления бетонной смеси : цемента, щебня, воды, а также гравия и химических добавок. При этом обязательно учитываются особенности проведения работ в летний и зимний период.

Срок службы бетона и изделий из него напрямую зависит от показателя прочности. Летом, чтобы достичь необходимой прочности, бетон поливают водой, зимой — используют специальные химические добавки. Также применяют этиловый лак или водно-битумную эмульсию для создания защитной пленки на поверхности залитого бетона или конструкции. Защитная пленка уменьшает скорость испарения воды, снижает температуру поверхности за счет отражения солнечных лучей.

Распространены такие методы как железнение и использование термошвов.

Мы хотим обратить Ваше внимание на другой аспект. Вода крайне необходима для бетона, однако излишки воды и попадание в раствор воздуха со временем могут быть причиной разрушения конструкции. При недостаточном уплотнении бетона могут образовываться пустоты с воздухом и водой, которые при отрицательной температуре будут расширяться и разрушать целостность бетонного покрытия или конструкции.

Читайте также: