Как увеличить срок службы бетона

Обновлено: 01.05.2024

Как увеличить срок эксплуатации бетона

Время службы бетона прямо зависит от таких показателей, как марка цемента, использование определенных ингредиентов и технология изготовления и заливки. В среднем этот показатель варьирует в пределах от пятидесяти до ста лет. Но существует ряд факторов, которые могут привести к преждевременному износу строительного материала. Специалистами были разработаны определенные методы, способные укрепить бетонные изделия.

Факторы, от которых зависит износостойкость бетона

В основном на износостойкость, от которой зависит стоимость бетона, влияют два фактора — качество его изготовления и условия эксплуатации. В первом случае можно особо выделить:

- Свойства примененного цемента. В зависимости от марки и параметров цементной смеси, определяются прочностные характеристики готового изделия. Например, стойкость цемента М-200 ниже, чем М-400, а стойкость к воздействию нагрузок марки М-400 ниже, чем М-500.

- Наличие и пропорции различных компонентов в готовом материале. Чем выше количество цемента и его марка, тем выше вяжущие свойства готового бетонного изделия.

- Параметры наполнителя. Существует много современных наполнителей, которые имеют разные эксплуатационные характеристики, поэтому их подбирают исходя их требуемых показателей износостойкости, прочности и долговечности.

- Технология заливки бетона в форму. Во-первых, необходимо выбрать правильную технологию с учетом показателей водостойкости и уплотнения. Во-вторых, требуется тщательно ее выдерживать в отношении скорости сушки изделия.

Условия эксплуатации также сильно влияют на износостойкость, поэтому их необходимо обязательно учитывать при изготовлении бетонной конструкции. Например, большое значение имеют вибрация, эрозия от воздействия ветра, перепадов температуры, атмосферных осадков. Также следует обратить внимание на воздействие химических веществ и механических нагрузок.

Продлеваем срок эксплуатации бетона

В зависимости от предъявляемых к бетону требований, можно использовать различные методы увеличения прочности и долговечности конструкций. Первое, на что необходимо обратить внимание — это необходимость придать бетону требуемый запас прочности. Важно выбрать марку бетона и арматуры, которые превышают требуемые характеристики.

При заливке фундамента необходимо обеспечить неподвижность грунта. Это снизит вероятность возникновения деформаций основания сооружения при эксплуатации.

Бетон в обычной конфигурации должен быть максимально уплотнен. Это касается всех видов материала — кроме тех, где пустоты обусловлены особенностью технологии. Например, газобетон призван снизить нагрузку и повысить теплоизоляцию путем вкрапления в готовый материал пустотелых пор.

Сушка залитой бетонной смеси должна производиться строго по технологии. При благоприятных погодных условиях она производится естественным способом, при неблагоприятных — с применением специального оборудования и материалов.

Помимо этого используют модификаторы, поверхности «железнят» спецсоставами, наносят изолирующие пропитки. Вариантов укрепления бетона много, но только специалисты могут подобрать оптимальную технологию для получения качественного бетона и обеспечения его длительной эксплуатации.

Износостойкость бетона

Согласно нормативным документам, долговечность бетона или его срок службы варьируется в пределах 50—100 лет. Все зависит от пропорций основных компонентов смеси и используемых добавок, улучшающих свойства бетона. Но, как показывает практика, преждевременное разрушение бетонных конструкций — довольно частое явление. Сегодня существует методы, позволяющие использовать потенциал бетонных материалов, существенно продлить эксплуатационный срок, сохранить стойкость поверхности в исходном виде.

Что оказывает влияние на долговечность?

Прежде чем определить подходящий метод укрепления поверхности бетона и продлить его срок службы, следует разобраться с параметрами, оказывающими на это влияние:

- Состав материала. Марка прочности, класс водостойкости и прочие показатели цемента сильно влияют на прочность и надежность будущей конструкции. Также важна чистота и четко выдержанный фракционный состав наполнителей. Например, цемент М150 не может дать нужную сцепку всех компонентов, так как его вяжущие свойства ниже. Поэтому бетонные поверхности из этого материала нужно будет ремонтировать минимум раз в год. Следовательно, рекомендуется использовать марки с более высоким показателем стойкости к нагрузкам. Различные ненужные примеси также отрицательно действуют на характеристики стройматериала.

- Пропорции основных ингредиентов. Известно, что с увеличением количества вяжущего компонента прочностные качества бетонного раствора увеличиваются, так как смесь плотнее ложиться, имеет меньше пустот, лучше трамбуется.

- Тип заполнителя. Разницу следует показать на примере. Эксплуатационный срок керамзитобетонного блочного материала достигает 75 лет, а изготовленному на щепе арболиту первый капитальный ремонт потребуется уже на сороковом году функционирования. . Снизить надежность конструкции легко при нарушении технологии заливки и соотношения ингредиентов к воде, слабом уплотнении, слишком медленной или ускоренной сушке, особенно если используются обогреватели.

- Условия функционирования. Если при проектировании и выборе материалов не учтены условия, в которых будет функционировать сооружение, то не стоит ждать от него долговечности. Пагубно на бетоне сказывается чрезмерная влажность. Постоянное воздействие воды приводит к высолам. Также губительны резкие температурные перепады и морозы.

- Вибрация и движения почвы.

- Ветровая эрозия.

- Химическая коррозия бетона и арматуры. Объясняется попаданием хлорид-ионов в бетонную смесь при применении определенных добавок, например, противогололедных реагентов, при эксплуатации во влажной среде и наличии источников с соленой водой.

- Человеческий фактор. Недостаток знаний, опыта, внимания приводит к совершению ошибок в ходе приготовления бетонной смеси и на этапах строительства.

Как продлить эксплуатационный срок?

Придать бетону крепости и подлить длительность его эксплуатации можно разными методами. Каждый из них подбирается в зависимости от степени влияния факторов, перечисленных выше.

Правильная технология заливки

Важным этапом в данном способе является подбор состава и приготовление бетонной смеси. Ингредиенты и их количества подбираются согласно планируемым нагрузкам. Идеальным вариантом является выбор марки бетона и арматуры с запасом прочности. Не менее важно правильно подготовить основание. Грунт должен быть достаточно плотным и малоподвижным. Это позволит в дальнейшем избежать деформаций фундамента и трещин на стенах.

Уплотнение материала при заливке должно быть достаточным, чтобы удалить все пустоты и пузыри воздуха. От величины пористости, следовательно, плотности бетона напрямую зависит его влагонепроницаемость и долговечность. Хотя есть исключения. Например, газобетон отличается длительным сроком службы, несмотря на большое количество пустот. Это объясняется тем, что в порах скапливается и циркулирует достаточный объем воздуха, который компенсирует температурные деформации. Следовательно, даже замерзшая вода в газобетонной кладке не способна разрушить стены.

Срок сушки должен быть достаточным, чтобы цемент успел прореагировать, а структура не потеряла монолитности. Рекомендуется естественная сушка под полиэтиленовой пленкой с периодическим орошением бетонной поверхности.

В холодное время года проблема сушки решается постоянным подогревом бетонного раствора и изоляцией опалубки.

Модификаторы

Для продления срока службы рекомендуется использовать специфические добавки, повышающие устойчивость бетона к различным воздействиям. Популярной добавкой является фибра в виде тонких стальных волокон. Такие фиброволокна выполняют функцию арматуры с разницей в том, что работают они не в месте установки, а по всему объему смеси за счет равномерного распределения молекул.

Железнение поверхности

Обработка бетонного покрытия осуществляется специальным текучим или сухим цементным составом, гранулы которого укрепляют слабый приповерхностный слой свежего бетона. Железнением обеспечивается защита от высоких нагрузок, механических и климатических воздействий. Метод бывает сухим, когда цементная смесь наносится через сито на поверхность и разравнивается в слой 2 мм после впитывания влаги из бетона, и мокрым, когда готовые составы разводятся в воде на месте проведения железнения.

Изолирующие пропитки

Наиболее эффективны для обработки кладки и монолита силинги. Для их изготовления применяют быстротвердеющие полимеры, способные глубоко проникать в пустоты приповерхностного слоя и изолировать их. Пропитки повышают гидроизоляцию бетона, что существенно продлевает срок службы.

Но у пропитки есть отрицательные стороны. Она блокирует естественную циркуляцию воздуха. Поэтому такие составы рекомендованы для обработки полов, но не годятся для использования с целью укрепления бетонных стен жилых домов.

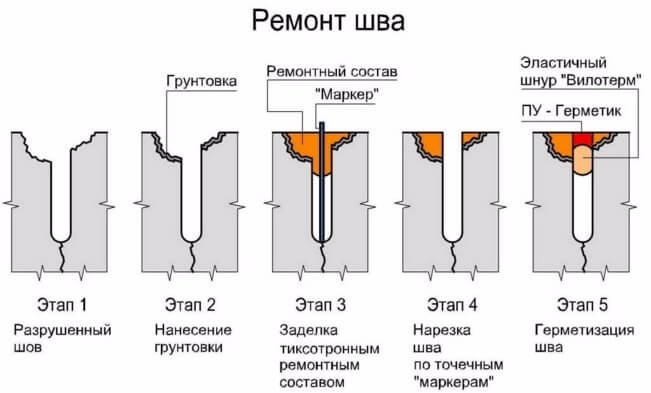

Своевременная заделка трещин

В период эксплуатации важно вовремя заделывать образовавшиеся трещины на поверхности бетона. Они неизбежно будут возникать по причине естественного расширения структуры. Если не заделать дефект, в скором времени образуется широкая щель, отремонтировать которую обойдется дороже.

Термошов

Нарезание швов осуществляется глубиной на треть бетонного слоя или толщиной 5 мм. Для этого используются мастерок, шпатель или гвоздь. Делать прорезку удобнее в свежесхватившемся растворе. Если бетонный слой застыл, тогда нарезать швы лучше болгаркой с насадкой для работы по камню.

Нельзя оставлять шов открытым, если бетонная поверхность находится на улице. Чтобы он не заполнился водой, а затем не замерз, шов заполняется герметиком, смолой или битумом. В помещении можно использовать для этих целей монтажную пену.

Рекомендуется размещать термошвы на перпендикулярных и параллельных стыках, у кирпичных столбов, колонн, перекрытий.

Вентилируемые фасады

Известно, что бетонной кладке нужна надежная защита от влияния внешних воздействий. С этой задачей справляются вентилируемые фасадные системы. Например, газобетон с невентилируемой системой прослужит только 50 лет, а с вентилируемой — более 100. Такой эффект достигается за счет обеспечения естественной циркуляции воздуха, выводящего избыток влаги из стеновых пор.

Составы-водопонизители

Специфическая химическая добавка способна решить проблему коррозии стали в арматурном каркасе и бетонного камня путем регулирования содержания хлорид-ионов.

Вывод

Основными причинами, разрушающими бетон, являются:

- ошибки в проектировании и при заливке;

- низкое качество ингредиентов смеси;

- превышение норм нагрузок;

- коррозия арматуры;

- колебания процента влажности внутри бетона;

- резкие и частые колебания температур;

- агрессивное воздействие и механический износ поверхности;

- естественная деформация материала.

На некоторые из перечисленных факторов можно повлиять использованием современных добавок, пропиток, технологий отделки и облицовки. Этого будет достаточно для увеличения долговечности и стойкости бетонной конструкции, вопреки ее естественному износу с течением времени.

Как увеличить срок службы бетона

Впитывание ионов хлора и сульфатов является причиной структурных внутренних повреждений, что со временем приводит к растрескиванию и потере прочности бетона.

Прошлые попытки увеличить продолжительность жизни бетона фокусировались на производстве плотного, менее пористого материала, но, к сожалению, эти составы имели большую тенденцию разрушению. Инженеры NIST применили другой подход, достигнув увеличения продолжительности жизни бетона в 2 раза, в проекте «вязкостное уменьшение диффузии в материал». Вместо изменения размера и частоты пор в бетоне, они предположили, что было бы лучше изменить вязкость бетонного раствора в микро-масштабе, для снижения скорости с которой хлориды и сульфаты проникают в бетон. «Проплыть через бассейн с медом займет больше времени, чем через бассейн с водой» сообщил инженер Дэйл Бенц.

Они взяли принцип из добавок в пищевой промышленности, используемых для уплотнения пищи, и даже протестировали популярную добавку под названием ксантум, которая делает заправку для салата или соус более вязкими, а также придает мороженному характерную форму.

Изучая различные добавки, ученые определили, что размер молекул в добавке является критическим в случае использования ее, как диффузионного барьера. Большие молекулы, например целлюлоза или ксантум увеличивают вязкость, но и не улучшают диффузионный барьер. Маленькие молекулы, размером менее чем 100 нанометров, уменьшают диффузию ионов. Бенц объясняет: «Когда молекула добавки является большой, но присутствует в низкой концентрации, это приводит к тому, что ионы легко проникают сквозь барьер. Но когда вы имеете большую концентрацию молекул маленького размера, увеличивающих вязкость раствора, это более эффективно для уменьшения скорости проникновения ионов».

Исследователи NIST продемонстрировали, что добавки могут быть напрямую смешаны с бетоном и современными технологическими примесями. Также получается лучший результат, если добавки замешаны в бетон с влажными абсорбентами и мелким песком. Исследование продолжается и на других материалах, и инженеры ищут способ улучшить изобретение сокращением концентрации и цены добавки, необходимой для увеличения срока службы бетона.

Продление срока службы бетона

Срок службы бетона или, другими словами, его долговечность – это способность данного материала сохранять набранную прочность за длительный период эксплуатации конструкций, находящихся в контакте с внешней средой, и соответствовать заданным требованиям эксплуатации.

При неправильном изготовлении раствора очень быстро покрывается трещинами и конструкции выполненные из него приходят в негодность.

Бетон не ржавеет и не гниет, по своей прочности почти не уступает природному камню. Поэтому долговечность должна теоретически составлять от 60 до 100 лет.

Практика показывает, что зачастую конструкции разрушаются через несколько сезонов эксплуатации, а то и после первых морозов.

Для того чтобы увеличить долговечность, нужно выяснить, что является причиной его разрушения.

Основные причины, приводящие к разрушениям:

- ошибки, допущенные при проектировании и на стадии заливки;

- некачественные и несоответствующие составляющие;

- превышение допустимых нагрузок на конструкции;

- коррозия арматурной конструкции;

- изменение влажности внутри построек;

- частые и резкие температурные перепады;

- наличие в окружающей среде агрессивных активных химических веществ;

- механический износ конструкций под воздействием внешних нагрузок;

- деформация материала, возникающая из-за температурных изменений.

Инструменты и материалы

Для увеличения срока службы на стадии заливки понадобятся инструменты и материалы:

Водно-битумная эмульсия должна иметь вязкую консистенцию и темно-коричневый цвет.

- кисть;

- лейка или распылитель;

- мастерок;

- болгарка;

- диск по бетону или камню;

- водостойкая бумага;

- водно-битумная эмульсия;

- этинолевый лак;

- известковое молочко;

- защитная пленка;

- порошок для железнения;

- монтажная пена.

Первое необходимое условие, для того чтобы обеспечить долговечность, – это правильный выбор его составляющих и их пропорций: щебня, гравия, воды, цемента и добавок.

Главнейший момент при планировании работ – выбор цемента.

Самый распространенный цемент – это портландцемент марок 400-500. Относительно быстро твердеет, обладает повышенной прочностью. Содержит минеральные добавки.

Глиноземлистый цемент взаимодействуя с водой выделяет большое количество тепла, из-за чего он быстро застывает.

Глиноземистый цемент марок 400-600 – вид цемента, который при взаимодействии с водой выделяет повышенное количество теплоты, поэтому раствор, изготовленный на его основе, твердеет быстрее.

Гипсоглиноземистый цемент встречается редко, основная его особенность – относительно большое расширение при твердении.

Сульфатостойкий цемент марок 300-500 – цемент, обладающий устойчивостью к воздействиям химически активных сред, в том числе морской воды.

Пуццолановый цемент незаменим при использовании во влажной среде, обладает повышенной водонепроницаемостью и, как следствие, морозоустойчивостью.

Ошибки начинающих

Многих ошибок, из-за которых снижается срок службы, можно избежать на стадии проектирования и заливки.

Самая грубая и распространенная ошибка при заливке: для того чтобы стяжку было легче ровнять и чтобы раствор полностью заполнял траншеи, проливался между камнями, его стараются делать редким, а после схватывания разбавляют водой. Ошибка состоит в том, что избыточная вода не вступает в реакцию с цементом. При затвердевании она образует пустоты, которые впоследствии вызывают микротрещины, приводящие к разрушению.

Замедление высыхания

Если был приготовлен слишком жидкий раствор, то при его застывании на поверхности из-за неравномерной осадки будут появляться трещины.

Во время высыхания раствор осаждается. Если раствор был слишком жидким, усадка проходит неравномерно. Как следствие образуются трещины. Они незаметны внутри, хорошо видны на поверхности.

Из раствора с переизбытком воды получается пористый бетон, который впоследствии активно впитывает атмосферную влагу и разрушается от морозов.

Если же необходимо получить жидкий раствор, то на каждый дополнительный л воды следует добавить 2 кг цемента.

Многие начинающие строители считают, что для полного застывания достаточно трех суток, выждав этот срок, можно переходить к следующим этапам работ. Полное застывание в естественных условиях длится до 25 лет. Чтобы сократить время высыхания, в раствор вносят добавки, ускоряющие этот процесс. Избыточное количество добавок только уменьшит срок службы. Самый прочный и качественный бетон – высохший в естественных условиях

Срок службы можно увеличить, если во время высыхания обеспечить его повышенную влажность, особенно при высокой температуре воздуха, ветре, если бетон освещается солнечными прямыми лучами. Для этого через 12 часов после заливки его начинают поливать. Поливать в первое время нужно аккуратно, желательно из лейки, чтобы сильными струями воды не разрушить верхний слой. Чем дольше он будет находиться во влажном состоянии, тем дольше будет срок его службы. Чтобы облегчить работу, бетон можно укрыть слоем опилок, водостойкой бумагой или пленкой. Увлажнять нужно до 15 дней. За это время раствор набирает 70% своей предполагаемой прочности.

Более затратным, но и более эффективным является покрытие верхнего слоя водно-битумной эмульсией или этинолевым лаком. Вещества наносятся кистью или распылителем. Они создают защитную пленку. Пленка препятствует быстрому испарению воды. В эмульсию можно добавлять известковое молочко. Оно придает пленке светлую окраску, которая увеличивает отражение солнечных лучей и не дает поверхности нагреваться.

При застывании выделяется тепло. Если объем раствора достаточно большой, температура внутри него может возрасти на десяток градусов. Полив водой способствует охлаждению и нормализации температуры.

Железнение и термошвы

Еще один способ продлить срок службы – его железнение.

Железнение, как многие считают, способно увеличить крепость. На самом деле это не так. Оно служит для увеличения твердости поверхности и улучшения ее гидроизоляционных свойств.

На этапе железнения в свежий или схватившийся раствор вносится специальный порошок или цемент. Затем они затираются мастерком.

Практикуется использование специальных смесей. В их состав входят алюминат натрия, корунд, жидкое стекло, различные модификаторы. Они придают дополнительные свойства верхнему слою.

Железнение способствует твердости поверхности и улучшения ее гидроизоляции.

Существует два основных приема железнения – сухой и мокрый.

При сухом способе на горизонтальную поверхность через сито насыпается цемент слоем до 2 мм. Затем он уплотняется мастерком. Сухой цемент вытягивает из стяжки влагу и становится похожим на тесто, которое затем выравнивается и разглаживается мастерком.

В случае мокрого нанесения сначала разводится состав, а затем тонким слоем наносится на поверхность, причем поверхность может быть наклоненной к горизонту.

После железнения и высыхания можно нанести защитный полимерный слой с добавлением красителей.

Нельзя заливать сразу слишком большую площадь, так как при жаркой погоде бетон начинает расширяться и саморазрушаться.

Часто хозяева и заказчики стараются залить большие площади за один прием, чтобы не было видно стыков. Это приводит к уменьшению срока службы, потому что в жаркую погоду при нагревании расширяется и сам себя разрушает.

Увеличить срок службы подъездных и садовых дорожек, полов, сделанных из бетона, можно с помощью термошвов. Самый дешевый и простой способ их сделать – заливать бетон не сплошным слоем, а поэтапно, отделяя участки друг от друга вставками из нескольких слоев рубероида, фанеры или дощечек толщиной 5 мм.

Второй способ – нарезание швов. Термошов прорезается на глубину 1/3 всего слоя, толщина – до 5 мм. Можно прорезать любым подручным инструментом (мастерком, шпателем, гвоздем) в только что схватившемся растворе. В застывшем растворе прорезается болгаркой с диском по камню или бетону. Если стяжка находится под открытым небом, шов нельзя оставлять открытым. Он заполнится водой, тогда во время морозов лед его разорвет. Заполняется герметиком, битумом или смолой. В крытых помещения можно применить монтажную пену.

Термошов следует делать в местах примыканий к бетонным и, особенно, кирпичным столбам, в местах Т-образных стыков поверхностей.

Очень часто хозяева дач и личных домов самостоятельно отливают тротуарную плитку, бордюры, шляпки столбов. Свежеизготовленные изделия не отличаются от заводских. Но их срок службы составляет 2-3 сезона, после чего они разрушаются. Причина в том, что в домашних условиях не удается удалить из них воздух и излишки воды. В образовавшиеся поры проникает вода, которая во время морозов их разрушает. В заводских условиях эти изделия изготавливаются на вибростолах или прессованием. Эти технологии позволяют получить не пористый, а плотный бетон, который не боится промерзаний. В домашних условиях увеличить морозостойкость и увеличить срок их службы можно с помощью пластификаторов.

Несмотря на объективные причины, приводящие к разрушению бетона, есть и субъективные, которых можно избежать.

Как продлить сохраняемость бетонной смеси

Вопрос “как продлить сохраняемость бетонной смеси?” один из самых сложных и актуальных для производителей и поставщиков бетона. Ситуаций, когда это нужно сделать, очень много. Например, при длительной транспортировке или в жаркую погоду. В этой статье мы рассмотрим несколько способов решения данной проблемы.

В каких случаях требуется продлить сохраняемость бетонной смеси

Продлить сохраняемость бетонной смеси требуется, когда:

- необходимо произвести длительную транспортировку бетонной смеси (свыше трех часов от момента изготовления до укладки в опалубку);

- необходимо произвести транспортировку бетонной смеси при высоких температурах окружающей среды;

- необходимо сохранить технологические свойства смесей в случае возникновения в производстве бетонных работ технологических перерывов;

- портландцемент имеет склонность к быстрому схватыванию, в том числе при совместном использовании с пластифицирующими добавками, при применении быстротвердеющего, либо тонкомолотого цемента с удельной поверхностью свыше 4100 см²/г.

Время транспортировки свыше 3 часов, как правило, требует внешнего воздействия на стандартные процессы гидратации минералов портландцемента. Насколько сильным будет негативный эффект при наборе распалубочной и конечной прочности бетоном напрямую зависит от длительности такого воздействия.

Как продлить сохраняемость бетонной смеси

Способ 1. Дробное дозирование суперпластифицирующей добавки*

Суть его заключается в торможении процессов гидратации и гидролиза клинкерных минералов. При этом достигается возможность сохранения высокой подвижности литого бетона при температуре воздуха 35 С. Этот способ не только эффективен на практике, но и согласован с ГОСТ 7473-2010 «Смеси бетонные. Технические условия» .

*Уточняйте расход у специалистов

ГОСТ 7473-2010 «Смеси бетонные. Технические условия» пункт 9.5 ГОСТ 7473-2010 «Смеси бетонные. Технические условия» пункт 9.5Использование технологического регламента обязательно!

Для достижения оптимальной работы пластифицирующей добавки крайне важна технология введения.

Технология оптимального введения пластифицирующей добавки:

1) вместе с расчетным (на замес) количеством воды затворения;

2) в предварительно перемешанную бетонную смесь с оставшейся частью (10. 20%) воды затворения за 1. 2 мин до окончания перемешивания;

Рекомендуемое время приготовления бетонных смесей с пластифицирующими и воздухововлекающими добавками составляет 100. 150 с для смесителей принудительного действия и 240. 300 с для смесителей гравитационного действия. В зимний период времени продолжительность перемешивания, как правило, увеличивается на 15. 25% по сравнению с летним. В любом случае продолжительность перемешивания не должна быть менее величин, указанных в ГОСТ 7473 Приложение А.

Способ 2. Модификаторы на основе суперпластификаторов и замедляющих компонентов

Если учесть факторы, влияющие на свойства сохранения подвижности во времени (такие, как температура, влажность, длительность транспортировки и т.п.), применение специализированных модификаторов является наиболее технологически приемлемым способом регулирования реологических характеристик. Широкое распространение получили комплексные продукты на основе суперпластификатора и замедляющих компонентов. Соблюдение основных правил бетонирования (СП 70.13330.2012 Несущие и ограждающие конструкции) при использовании комплексных добавок делает их незаменимой составляющей в технологии бетонирования, предусматривающей длительную сохраняемость бетонных смесей и интенсивную кинетику твердения бетона в конструкции.

Способ 3. Ввести замедлитель во время изготовления

Такой способ технологически более затруднителен, чем применение комплексной добавки, но имеет ряд значительных преимуществ. В частности, речь идет о возможности использования замедлителя не постоянно, а только в тех случаях, когда требования к бетонным смесям предполагают особо длительный срок доставки – до 5-6 часов.

Добавки-замедлители достаточно эффективны в небольших расходах, при этом замедление схватывания вызывается адсорбцией добавки на продуктах гидратации цемента, особенно на Са(ОН)₂, а также на поверхности исходных гидратированных минералов. На результат действия добавок оказывает влияние состав исходного цемента, содержание в нем щелочей. Необходимо обратить внимание, что при применении замедлителей набор прочности бетона пойдет по другому.

Способ 4. Заменить часть цемента на минеральные добавки, шлак, золу

Механизм действия гидравлически активных добавок в основном обусловлен их химическим взаимодействием с известью, образующейся в результате гидролиза C₃S при гидратации цемента. При этом в основном образуются низкоосновные гидросиликаты кальция типа C-S-H, гидроалюминаты и гидроферриты кальция, которые, увеличивая гелевую составляющую цементного камня, улучшают прочностные и деформативные свойства бетона.

Пуццоланический эффект действия тонкодисперсных добавок в бетонах проявляется в химическом взаимодействии активного кремнезема с известью по схеме:

SiO₂ + Ca(OH)₂ + n(H₂O) -> (B) CaO • SiO₂ • H₂O.

Образование гидросиликатов кальция обеспечивает повышение плотности и прочности цементного камня и, соответственно, бетона и раствора за счет вовлечения активной части добавки в формирующуюся структуру цементного камня.

Вместе с этим уменьшение свободной гидроокиси кальция в структуре цементного камня способствует повышению коррозионной стойкости бетона к коррозии I-го вида — выщелачиванию и коррозии II-го вида — химической коррозии, так как исключает образование легкорастворимых гидроксидов магния, натрия и других.

Таким образом, введение химически активных минеральных добавок-наполнителей способствует не только сокращению расхода цемента, но и повышению коррозионной стойкости бетона, что свидетельствует о технической и экономической эффективности использования добавок в бетонах и растворах.

Введение указанных выше минеральных добавок влияет на сохранения первоначальной подвижности следующим образом: замедление схватывания и твердения объясняется медленной пуццолановой реакций добавок и ее низкой скоростью гидратации по сравнению с цементом. Таким образом, вследствие медленного твердения минеральных добавок (зола, шлак) в бетоне их можно использовать вместо дорогостоящей химической добавки замедлителя схватывания.

Что в итоге?

Какой способ продления сохраняемости бетонной смеси будет наиболее эффективным зависит от множества факторов, в первую очередь от условий производства и характеристик материалов для бетона.

— увеличение расхода пластифицирующей добавки лучше всего подойдет, когда требуется продлить сохраняемость до 5-6 часов.

— модификаторы на основе суперпластификаторов и замедляющих компонентов используют в случаях, когда требуется замедлить набор прочности на 1-2 сутки, продлить сохраняемость свыше 6 часов.

— замедлитель вводят, если необходимо снизить температуру тепловыделения и исключить появление холодных швов в конструкциях.

Что добавить в бетон для прочности.

Бетон, приготовленный на основе качественного цемента и качественных наполнителей, имеет достаточную прочность без внесения добавок. Тем не менее, существует ряд факторов, когда по условиям эксплуатации требуется упрочнение бетона с помощью внесения специальных присадок.

Для чего нужны добавки?

Для увеличения прочности высоконагруженных и специальных бетонных конструкций, используются специальные присадки, которые добавляются непосредственно в готовящийся цементно-песчаный или бетонный раствор.

После схватывания и полного твердения, смеси в которые были добавлены упрочнительные добавки приобретают дополнительные эксплуатационные свойства: водонепроницаемость, коррозионную стойкость, морозостойкость и существенно большую прочность на сжатие и изгиб.

Учитывая относительно высокую стоимость бетона и цементного раствора с добавками, их применение экономически целесообразно в следующих случаях:

- Повышенные требования по морозостойкости и водостойкости бетонных конструкций;

- Использование в качестве заполнителя нестандартных материалов. К примеру, очень мелкий песок;

- Изготовление высоконагруженных ЖБИ. К примеру, производство тротуарной плитки, фундаментных блоков и т.п.;

- Приготовление мелкозернистого бетона;

- Строительство монолитных зданий и сооружений, в которых используются расширяющие присадки.

Виды упрочняющих добавок для цемента

Пластификатор. На данный момент времени, лучшая добавка в цемент для прочности, повышающая прочность конструкции в среднем на 125-140%. При этом основная задача пластификатора – увеличить подвижность раствора.

Также применение добавки этого вида позволяет увеличить морозостойкость бетона на 1,5 марки, водонепроницаемость до 4 марок и сократить расход связующего на 25%. Популярный «народный» пластификатор – обычное жидкое мыло или стиральный порошок.

Ускоритель набора прочности. Задача присадки этого вида – увеличение скорости схватывания и твердения бетона и соответственное повышение его марочной прочности на изгиб и сжатие.

Самым популярным и самым недорогим ускорителем набора прочности является обычный хлористый кальций. Используется в производстве: тротуарной плитки, пенобетонных блоков, стеновых и фундаментных блоков, полистиролбетона и пр. Благодаря применению ускорителей твердение значительно сокращается время его экспозиции в форме. Соответственно повышается производительность, увеличивается выход годного, а также происходит увеличение прочности ЖБИ на несколько процентов.

Противоморозные добавки. В соответствии с названием, назначение противоморозной добавки – дать возможность проводить бетонные работы в условиях низких температур (до минус 25 градусов Цельсия).

Параллельно с этим, происходит увеличение прочности бетона, увеличение водонепроницаемости, уменьшение расслаиваемости готового бетона при транспортировке, а также улучшение удобоукладываемости. Самая популярная противоморозная добавка – нейтрализованная смола в смеси с гидрофобизатором Софексил-гель или Типром-С.

Комплексные присадки. Ускоряют твердение, увеличивают прочность, значительно уменьшают пылеотделение, увеличивают морозостойкость. В частности за счет использования комплексной присадки можно достигнуть: увеличения прочности бетона на 70-110%, при одинаковой подвижности, снижения усадки на 60-70% и двух-троекратного увеличения водопроницаемости. Одним из самых популярных видов отечественной комплексной присадки для бетона является добавка «Эластобетон»: А, Б или С (в зависимости от назначения ЖБИ или сооружения).

Тонкости применения

Все виды добавок в бетон следует разводить или растворять в теплой воде. Если добавка смешивается с цементно-песчаным раствором в жидком агрегатном состоянии, она начинает работать сразу после добавления.

Сухая присадка начнет «работать» только после полного растворения и тщательного перемешивания. Дозировка добавок зависит от конкретного материала, конкретных задач и требований инструкции предприятия изготовителя. В общем случае, количество добавок не должно превышать 1% по весу связующего (цемента).

Добавки в бетон для повышения прочности.

Прочный бетон является залогом длительной службы зданий и сооружений, которые строят с использованием этого материала. По этой причине большинство строителей задается вопросом, как увеличить прочность цементного раствора. В настоящее время с целью увеличения механической прочности бетонной смеси используют армирование с помощью металлических элементов и специальных добавок. В первом случае необходимо закупить большое количество дорогостоящих компонентов, а специальные добавки характеризуются низкими затратами времени и денег. Добавки в бетон для повышения прочности являются отменным способом увеличить не только прочность, но и влагостойкость, коррозионную стойкость и морозостойкость, устойчивость к сжатию и изгибу.

Читайте также: