Как сделать шероховатость на бетоне

Обновлено: 18.05.2024

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

Технологическая карта предназначена для использования при разработке проектов производства работ и организации работ и труда на строительных объектах.

Технологическая карта разработана в развитие технологической карты «Устройство бетонного покрытия машиной SF-425», предусматривает создание шероховатости на поверхности покрытия после окончательной отделки поверхности трубным финишером и нанесением пленкообразующего материала двухполосным финишером ТС-280.

При использовании настоящей технологической карты обязательно ознакомление с технологической картой «Окончательная отделка поверхности бетонного покрытия аэродромов трубным финишером ТFВ-280».

В настоящей технологической карте предусмотрены:

- сменная производительность - 600 м полосы (4500 м 2 );

- ширина бетонируемой полосы - 7,5 м;

- затраты труда на 1000 м 2 покрытия - 0,22 чел-дня (при коэффициенте использования двухполосного финишера по времени в течение смены Кв = 0,65);

- для ухода за свежеуложенным покрытием используется пленкообразующий материал помароль ПМ-100АМ;

- нанесение помароля на поверхность осуществляется за два прохода двухполосного финишера.

Во всех случаях изменения условий, принятых в настоящей технологической карте, необходима корректировка карты и привязка ее к конкретным условиям производства работ.

II. УКАЗАНИЯ ПО ТЕХНОЛОГИИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

Краткая техническая характеристика двухполосного финишера ТС-280

Мощность двигателя, л. с 47

Скорость переднего и реверсивного хода, м/мин от 0 до 71

Капроновая щетка, мм 3050

Колесные тележки, шт. 4

длина, м 8,3

Рабочий вес, кг 5607

Двухполосный финишер ТС-280 предназначен для создания шероховатости на поверхности верхнего слоя бетонного покрытия и нанесения пленкообразующих материалов при уходе за свежеуложенным бетоном и пескоцементом.

Шероховатость на поверхность покрытия наносят поперечной щеткой, подвешенной под главной рамой машины на двух направляющих. Щетка перемещается влево и вправо и приводится в действие гидродвигателем. Вертикальное ее положение регулируется двумя гидроцилиндрами.

Пленкообразующие материалы на поверхность бетона наносят с помощью приспособления, расположенного на специальной раме, прикрепленной шарнирами сзади главной рамы машины. Приспособление представляет собой трубу длиной 7,3 м с 21 быстроотсекающими распылительными соплами и ветровыми щитками. Рама с приспособлением приподнимается и опускается двумя гидроцилиндрами.

Выдерживание курса двухполосного финишера осуществляется механизмом автоматического выдерживания курса, имеющим четыре датчика: два - при движении вперед и два - при движении назад. Ручное выдерживание курса осуществляется с пульта машины.

На двухполосный финишер устанавливают барабан с намотанной полиэтиленовой пленкой шириной 8,5 м и длиной до 300 м. При выпадении осадков пленкой укрывают свежеуложенный бетой. С барабана пленку разматывают за счет движения машины, а наматывают обратно - механически за счет привода от гидросистемы машины.

При работе с двухполосным финишером выполняют следующие операции:

- подготовка машины к работе, настройка датчиков и установка машины на струну;

- создание шероховатости (текстурирование) на поверхности бетонного покрытия;

- уход за свежеуложенным бетоном нанесением пленкообразующего материала помароль ПМ-100АМ.

Подготовка двухполосного финишера к началу работы

В начале смены двухполосный финишер осматривают и готовят к работе.

Устанавливают датчики и настраивают их на автоматическое выдерживание курса в той же последовательности, что и для трубного финишера (см. технологическую карту «Окончательная отделка поверхности бетонного покрытия трубным финишером»).

После настройки датчиков подводят двухполосный финишер к струне так, чтобы копир датчика слегка касался внутренней стороны струны. Устанавливают селекторный переключатель рулевого управления в положение «Автоматическое» и продвигают машину вперед до тех пор, пока она не станет параллельно копирной струне, и только после этого приступают к регулированию чувствительности датчиков.

Регулирование чувствительности датчиков двухполосного финишера производят в той же последовательности, что и для трубного финишера ТFВ-280 (см. технологическую карту).

После установки двухполосного финишера относительно струны и регулирования чувствительности датчиков приступают к текстурированию и розливу пленкообразующего материала.

В конце рабочего дня и во время непогоды датчики снимают и хранят в сухом месте.

Создание шероховатости (текстурирование) на поверхности бетонного покрытия

Шероховатость на поверхность свежеуложенного бетонного покрытия наносят участками длиной 150 - 200 м за один проход двухполосного финишера.

Перед началом работ по созданию шероховатости проверяют прямолинейность направляющих, по которым перемещается щетка, и устанавливают их параллельно поверхности покрытия.

Щетку устанавливают так, чтобы она отстояла от левой кромки покрытия на 1 - 2 см. С помощью обоих гидроцилиндров опускают щетку так, чтобы концы ее вошли в бетон на 3 - 4 мм и перемещают слева направо до противоположной кромки. При достижении противоположной стороны срабатывает реверсивный выключатель, возвращающий щетку в исходное положение. Затем щетку поднимают и перемещают машину вперед на ширину щетки (3 м) и повторяют процесс перемещения щетки поперек полосы покрытия.

После нанесения шероховатости на всем участке двухполосный финишер своим ходом со скоростью 25 - 30 м/мин возвращают к началу участка для выполнения работ по розливу пленкообразующего материала.

Уход за свежеуложенным бетоном

Уход за свежеуложенным бетоном осуществляют участками длиной 150 - 200 м нанесением на их поверхность пленкообразующего материала помароль ПМ-100АМ за один-два прохода двухполосного финишера с нормой розлива помароля 0,4 - 0,6 кг/м 2 .

Помароль завозят к месту укладки бетона в металлических бочках (по 200 л в бочке) и раскладывают вдоль захватки со стороны натянутой струны по 3 бочки в начале каждого участка через 150 м. Из бочек помароль перекачивают в бак двухполосного финишера насосом, установленным на машине.

Перед началом работы готовят машину: подбирают распылительные сопла по диаметру выходного отверстия, опускают раму устройства орошения так, чтобы расстояние от распылителя до бетона (высота факела) было 45 - 50 см. Давление в системе распределителя при нанесении пленкообразующего материала должно быть 4 - 6 кгс/см 2 . Норма розлива зависит от скорости перемещения двухполосного финишера ТС-280.

Скорость финишера определяют следующим образом:

- в системе распределителя пробным путем подбирают такое давление (в пределах 4 - 6 кгс/см 2 ), при котором получается качественное распыливание жидкости, т.е. образуются мелкие капли без струй и туманообразования;

- весовым способом определяют фактический расход жидкости в минуту из одного сопла (кроме бокового). Измерения повторяют не менее трех раз из разных сопел, за результат принимают среднюю величину;

- подсчитывают общий расход жидкости в минуту Q (кг/мин) из всех сопел, включая боковые;

- по заданной норме расхода С (кг/м 2 ) и ширине покрытия b (м) вычисляют рабочую скорость движения финишера V (м/мин):

V = ,

где h - толщина покрытия, м.

При норме розлива 0,4 кг/м 2 и нанесении пленкообразующего материала в один слой скорость машины ориентировочно назначают 14 - 16 м/мин, при нанесении материала в два слоя скорость составляет 28 - 32 м/мин; при норме розлива 0,6 кг/м 2 и нанесении пленкообразующего материала в один слоq скорость машины назначают 8 - 10 м/мин, в два слоя - 16 - 20 м/мин.

Перемещая финишер вперед со скоростью 28 - 32 м/мин, на поверхность покрытия наносят ровным слоем половину нормы розлива пленкообразующего материала. В конце участка подачу помароля прекращают и финишер своим ходом возвращают к началу участка со скоростью 25 - 30 м/мин. Розлив помароля повторяют при движении вперед со скоростью 28 - 32 м/мин.

Места, пропущенные при нанесении помароля двухполосным финишером, заделывают пистолетом-распылителем.

Для повышения производительности двухполосного финишера ТС-280 рекомендуется перекачивать помароль в бак машины не насосом машины, а специальным заправщиком.

В конце смены машину выводят вперед за пределы готового покрытия, тщательно прочищают сопла и протирают их керосином, а машину очищают.

При работе с пленкообразующими материалами типа помароль необходимо соблюдать следующие правила техники безопасности:

1 . Во время работы машинист обязан быть в комбинезоне, брезентовых рукавицах, головном уборе и защитных очках.

2 . Запрещается вблизи емкостей с пленкообразующим материалом курить и зажигать огонь.

3 . В жаркую погоду в бочках с пленкообразующим материалом создается повышенное давление, поэтому открывать их надо осторожно.

4 . При попадании пленкообразующей жидкости на кожу рук и лица следует немедленно смыть их керосином, а затем теплой водой с мылом и насухо протереть.

III. УКАЗАНИЯ ПО ОРГАНИЗАЦИИ ТРУДА

Работы по нанесению шероховатости и уходу за бетоном розливом пленкообразующего материала помароль ПМ-100АМ производят на одной захватке с укладкой цементобетонной смеси после отделки бетонной поверхности трубным финишером ТFВ-280.

Всю сменную захватку разбивают на четыре участка длиной по 150 м и работу выполняют последовательно на каждом из них. Длину участков назначают с учетом возможности нанесения пленкообразующего материала в промежуток времени не более 30 мин после отделки бетонной поверхности.

При этом учитывают скорость ветра, температуру и влажность воздуха.

Работы по созданию шероховатости и уходу за свежеуложенным бетоном выполняет машинист (оператор) двухполосного финишера 5 разряда.

В начале смены машинист готовит машину к работе: проверяет уровень жидкости в радиаторе, уровень масла в двигателе, доступ воздуха к теплообменнику, герметичность всех гидравлических линий, налаживает рабочие органы машины, устанавливает датчики и ставит машину в начальное положение относительно копирной струны.

Во время работы машинист с пульта управления управляет рабочими органами машины, размешивает и перекачивает в бак машины пленкообразующий материал, проверяет, нет ли посторонних предметов перед колесами машины. Машинист следит за качеством нанесения пленкообразующего материала и с мостика машины пистолетом-распылителем покрывает пропущенные места.

В конце смены машинист отводит машину вперед за пределы захватки, прочищает и промывает рабочие органы, снимает датчики и моет машину.

В подготовке машины к работе и осуществлению ее ремонта в течение смены машинисту помогает строительный слесарь IV разряда.

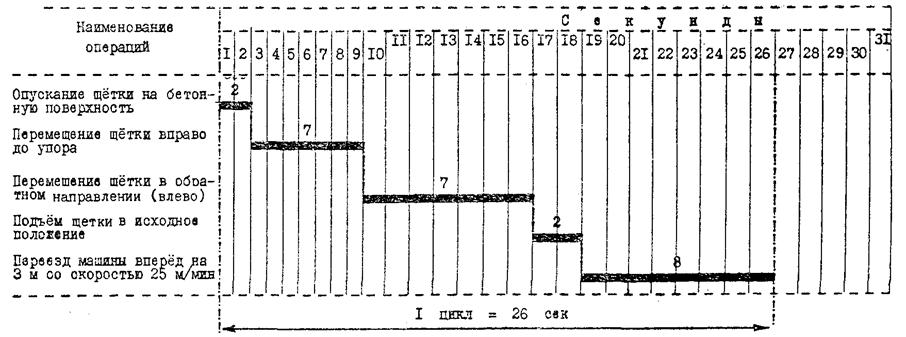

IV. ЦИКЛОГРАММА

а) Нанесение шероховатости двухполосным финишером ТС-280 на площади 22,5 м 2 покрытия (3 м ряда)

Нанесение шероховатости на участке длиной 150 м производят за: = 22 мин.

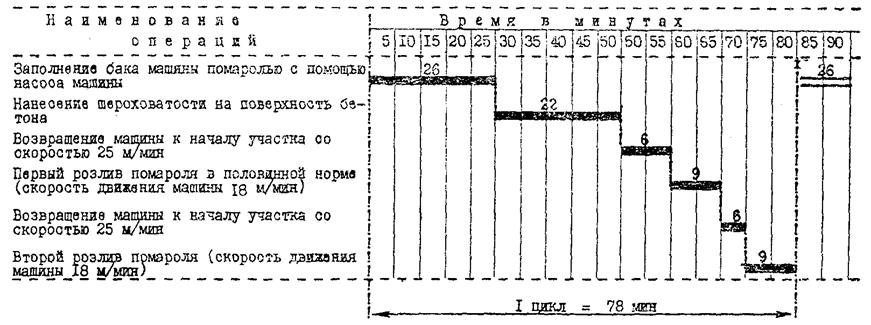

б) Работа двухполосного финишера ТС-280 на участке длиной 150 м ряда

Производительность двухполосного финишера ТС-280 за смену (8 час.) с учётом коэффициента использования машины по времени в течение смены Кв = 0,75 составляет:

× 8 × 0,75 = 692 м.

При устройстве комплектом машины «Автогрейд» 600 п.м. бетонного покрытия одного ряда коэффициент использования машины по времени в течение смены составляет: Кв = 0,65.

V. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

А. Материалы

Пленкообразующий материал ПМ-100АМ 400 - 600 кг на 1000 м 2 (1800 - 2700 кг на смену).

Подготовка поверхности бетона Часть 1: Непрочный бетон

Перед тем как приступить к абразивной обработке бетона, важно оценить его поверхность и удалить непрочный бетон, который можно идентифицировать по скалыванию, растрескиванию и отслоению.

Абразивная обработка бетона для надлежащего сцепления

Проблема с бетоном заключается в том, что никогда неизвестно, как он себя поведет при ударном воздействии абразивоструйной обработки.

Мелкие фракции и цементная паста достаточно легко отделяются, обнажая более твердый заполнитель. В отличие от стали, прочность бетона на сжатие неравномерна, поэтому абразивная обработка не позволяет получить равномерный профиль поверхности или анкерный рельеф. Обработанная абразивоструйной установкой бетонная поверхность представляет собой ячеистый профиль с кавернозными порами и капиллярами.

Для обеспечения правильного сцепления ремонтные смеси, верхние слои и покрытия бетона должны проникать в капиллярную сеть подложки и «впаиваться» в нее. Если сеть заблокирована, абразивная обработка открывает ее, обнажая заполнитель и делая шероховатым рельеф.

Но если нет пиков и впадин , к которым можно было бы приложить ленту и выполнить измерение микрометром-глубиномером, как оператор абразивной установки может узнать , когда он достигнет заданного профиля поверхности? Как вообще можно определить профиль для бетона?

Есть и другие проблемы. Надлежащим образом подготовленная бетонная поверхность не только должна быть достаточно шероховатой, но и также они должна быть прочной и не содержать загрязняющих веществ. Но из-за относительно пористой природы бетона, загрязняющие вещества часто проникают глубоко в поверхность, ослабляя подложку на глубину, недостижимую для эффективного охвата абразивоструйной обработкой. Для других применений, например, для декоративной отделки, следует удалять только поверхностный, ломкий слой затвердевшей цементной пасты. Что делать, если абразивная обработка слишком эффективна или недостаточно эффективна?

В данном руководстве по подготовке бетонной поверхности вы найдете решения этих проблем и многое другое. Но сначала давайте разберемся, как и , почему качество бетона может ухудшиться, и как он может снова обрести прочность.

Прочный бетон

При нанесении покрытия, верхнего слоя или ремонтной смеси на непрочный бетон, сцепление между двумя материалами может сохраняться, но при оказании давления, непрочный бетон просто отсоединится от плиты. Трещины, микротрещины, вспучивания, растрескивание, скалывание или отслоение являются симптомами непрочного бетона, которые должны быть удалены с последующим заделыванием, прежде чем можно будет приступить к подготовке поверхности.

Подготовка поверхности бетона Часть 2: Масло, жир и грязь

В разделе Подготовка бетонной поверхности – Часть I, мы рассматривали обнаружение, удаление и ремонт непрочного бетона. Следующим шагом является удаление загрязняющих веществ из бетона. Однако мы не можем сразу приступить к бластингу по тем же причинам, по которым вы не можете сразу же начать абразивную обработку стали.

Грязь, пыль и другие свободные загрязняющие вещества препятствуют образованию сцепления и могут быть удалены в первую очередь с помощью сметания, вакуумирования, очистки сжатым воздухом или распыления воды.

ИСПЫТАНИЕ КАПЛЯМИ ВОДЫ

Гидрофобные загрязняющие вещества можно обнаружить с помощью простого испытания каплями воды. Капните воду на поверхность. Если поверхность чистая, капли воды сразу же растекутся. Если нет, они останутся в каплевидной форме.

Гидрофобные материалы, такие как масло, консистентная смазка и смазочные материалы для распалубки также препятствуют сцеплению и должны быть удалены точечно. Вариант их удаления путем абразивоструйной обработки с загрязненного слоя, кажется привлекательным, но это может только усугубить проблему вследствие размазывания загрязняющих веществ по ранее незагрязненным участкам. Рекомендуемые методы удаления: очистка щеткой, водой и моющим средством, очистка паром, мойка под низким давлением (менее 5000 фунтов на кв. дюйм). Подходят и некоторые химические методы очистки, за исключением очистки растворителем. В отличие от стали, в бетоне присутствуют поры и трещины, в которые могут попасть растворители, что препятствует образованию сцепления.

Тщательное обсуждение приемлемых методов очистки поверхности можно найти в SSPC SP 13 / NACE № 6 – Подготовка поверхности бетона.

Высолы

Высолы представляют собой порошкообразное кристаллическое отложение, которое медленно образуется в виде мигрирующей влаги, выщелачивающей растворимые соли на поверхность бетона.

Высолы — это эстетическая, а не структурная проблема, но ее необходимо решать, когда бетонная поверхность служит верхним слоем. В противном случае высолы приведут к появлению неприглядных пятен под герметиками и декоративными покрытиями.

Являющиеся растворимой солью высолы можно удалить путем очистки щеткой и водой, промывки под давлением или легкой абразивной гидроабразивной обработки. Однако до тех пор, пока не будет решена основная проблема с влажностью, высолы будут вновь появляться.

Проблемы влажности

Если относительная влажность воздуха меньше, чем у отвержденной бетонной плиты, то снизу от плиты к поверхности будет поступать влага, вызывающая высолы, плесень и эмульгирование напольных адгезионных покрытий. Там, где герметики и другие непроницаемые покрытия блокируют поток пара, могут возникать отслоения и вспучивания. Устранение проблемы заключается в установке влагоизоляционного барьера под плитой.

Существует два общих испытания на относительную влажность бетона:

Испытание пластиковым листом. Пластиковый лист прикрепляется лентой к бетонной поверхности и оставляется на месте в течение 16 часов и более, затем удаляется и проверяется на конденсацию. См. ASTM D4263

Испытание хлористым кальцием. Емкость, содержащая хлористый кальций, взвешивается, затем помещается на бетонную поверхность и герметизируется под куполом. Шестьдесят–семьдесят два часа спустя, емкость снова взвешивается. Увеличение массы образца указывает на количество поглощенной влаги, которое используется для расчета интенсивности эмиссии паров влаги (MVER). См. ATSM F1869.

Цементное молочко

Цементное молочко – это непрочный, рыхлый слой цемента и мелких заполнителей, который выносится на поверхность водой, вытекающей из бетона. Оно является результатом слишком большого количества воды в смеси или слишком большого количества воды, поданной во время отверждения, и всегда присутствует в той или иной степени на новом бетоне. Если не удалить цементное молочко, то ремонтные части, внешние слои и покрытия могут выйти из строя, так как рыхлый слой имеет слабую прочность материала. Тем не менее, цементное молочко является достаточно твердым для уверенного удаления с помощью абразивоструйной, дробеструйной очистки, очистки шлифованием, бластинга под высоким давлением воды или кислотной промывки.

Цементное молочко присутствует, когда при скоблении бетонной поверхности острым предметом остается порошкообразный остаток.

В процессе затвердевания бетона применяютсясоставы для лучшего твердения бетона, которые способствуют герметизации бетона и удержанию воды для гидратации цемента. Поскольку они герметизируют поры в бетоне, составы для лучшего твердения бетона будут препятствовать сцеплению растворов и внешних слоев. Адгезионные слои и предыдущие покрытия представляют ту же проблему. Решение заключается в удалении слоя бетона до уровня ниже проникновения смеси с помощью абразивной обработки, дробеструйной обработки, водяной абразивоструйной обработки под высоким давлением или механическими средствами.

Когда бетон является прочным и без загрязняющих веществ, все, что остается, — обеспечить надлежащую шероховатость поверхность, но до какой степени? В третьей части нашей серии, посвященной подготовке поверхности бетона, мы рассмотрим, как разработчики рамочных спецификаций и организации, специализирующиеся на абразивной обработке, приходят к консенсусу в отношении необходимой степени требуемого профилирования, а также рассмотрим различные методы подготовки поверхности бетона, их плюсы и минусы, а также их области применения.

Все о шлифовке бетона

Шлифовка бетона применяется для наружных (на улице или во дворе) и внутренних (в помещениях) поверхностей только что залитого (нанесённого) бетонного слоя. Шлифовке подвергается как пол или площадка в целом, так и конкретные площади, к примеру, железобетонные лестницы, включая ступени и переходы.

Необходимость процедуры

Шлифование бетона улучшает не только его внешний вид, облагораживая при этом весь интерьер в целом, но и заметно повышает параметры покрытия. Эта техника имеет много положительных качеств:

простота ухода, нанесения других покрытий на бетонное основание;

повышение эксплуатационного периода;

не портит внешний и внутренний дизайн коммерческих строений, зданий и площадок;

бетон меньше изнашивается в результате механического воздействия (например, на шероховатом бетоне люди не поскальзываются, а колёсные средства не заносит);

повышение механической прочности основания, скрытие швов и замедление растрескивания слоя.

Отшлифованный пол стоек ко всем видам разрушений, связанных с водой. Вышележащий бетонный слой становится заметно прочнее. Агрессивная химия, например, кислоты, спирты, щёлочи и соли, воздействуют на отшлифованный бетон не так разрушительно, как на неотшлифованное основание.

Смысл бетонной шлифовки в удалении слоя небольшой толщины, который обладает меньшей прочностью. Близко к поверхности на бетоне скапливается раствор с большим содержанием извести, которая снижает прочность первых нескольких миллиметров толщины основания. В среднем на 4-й день стачивают тонкий поверхностный слой основания.

Окончательную шлифовку производят спустя месяц после заливки основания: бетон наберёт максимальную прочность, а это значит, что шлифовка покрытия ему не повредит.

Поверхность, подвергнутая шлифовке, хотя и обладает гладкой гранью, отличается высокой способностью впитывать любые краски, битумные составы и другое. Когда покрытие состарилось (за десятки лет), в нём за весь период эксплуатации возникли многочисленные микротрещины и сколы, которые не ликвидировать, даже если основательно залить их слоем краски. Шлифование бетона позволяет счистить этот слой, при этом общая толщина основания, естественно, снизится.

Отшлифовывание старого покрытия производится при условии, что оно не обладает волнообразными перепадами. Отклонения от строгой горизонтальности основания устраняются только при заливке новой стяжки.

Если обрабатывается не пол, а стена, то задача проводимых работ – обеспечить строгую вертикальность. После выравнивания стен, потолка или пола шлифовкой поверхности создаётся вид идеально ровного монолита.

В зависимости от назначения и способа выполнения, шлифовка производится сухим и мокрым способом.

Сухая

Сухое шлифование относят к наименее производительному методу зачистки пола или стен. Оно удаляет не более 2 мм бетонного покрытия. Сухое отшлифовывание применяют для пола стандартной прочности, без особых требований к усилению фундамента. Недостаток – пыль, долго оседающая за счёт естественной силы тяжести, что потребует использования респиратора и строительного (технического) пылесоса. Сухая шлифовка – грубая обработка поверхности: пол или стена, обработанные сухим методом, обретают большую шероховатость.

Мокрая

Мокрая шлифовка применяется для обработки особо прочных полов, например, залитых бетоном марки М450. Достоинство метода – не поднимается пыльный шлейф в воздухе, ухудшающий видимость во время работы в несколько раз. Шлифовке может быть подвергнуто и основание из особо прочного и твёрдого декоративного камня. Мокрая шлифовка, несмотря на водяное охлаждение, осложняет работу образующейся грязью, в которую превращается соединяемая с водой пыль. Чистота шлифовки основания ухудшается, визуально проконтролировать обработку можно лишь, постоянно омывая обильным количеством воды всю поверхность.

Удаление мокрым методом позволяет счистить приповерхностный слой глубиной до полусантиметра. После обработки и уборки пол необходимо высушить.

Что нужно для шлифования?

Для шлифовки пола в обязательном порядке потребуется шлифовальный алмазный диск, приводимый во вращение машиной (приводом). Как правило, применяются электрические приводы, в простейшем случае станок представляет собой болгарку. В остальных случаях применяется электрический инструмент повышенной производительности, работающий с абразивными кругами и стальными щётками. Насадка на УШМ может использоваться и на болгарке, и на дрели. Однако непригодны для этой цели шуруповёрты – их оборотов, даже на современных 2-3-скоростных моделях, недостаточно: для гладкого шлифования необходимо не менее 3000 оборотов редукторного вала в минуту. Чем прочнее покрытие – например, когда оно сложено из камня, – тем более мощным и высокооборотистым должно оказаться оборудование.

Не рекомендуется использовать для шлифовки бетона обычные стальные фрезы и коронки. Станок в обязательном порядке оснащается защитным кожухом, предотвращающим разлёт мельчайших частиц, летящих во все стороны со скоростью десятки метров в секунду.

Обработка камня, кирпича, бетона осуществляется с помощью насадок, содержащих алмазное покрытие. Как только оно сточится, обнажится слой несущей стали, коронка, круг или диск считаются непригодными для работ по камню и бетону.

К станку сухой шлифовки должен подключаться пылесос. Кожух не даёт избыточному количеству крошки, пыли вылететь за его пределы за то время, пока труба пылесоса успеет всосать в себя большую часть мельчайших частиц счищенного бетона или камня. Аппарат-пылеотсос запускается немного раньше шлифующего станка.

Насадки закрепляются на валу редуктора или двигателя, в рабочей зоне присоединяется кожух. Если применяется сухая шлифовка, то используют строительный пылесос – для него в рабочей воздушной камере, где вращается круг или диск, предусмотрен вытяжной патрубок. Механизм исполнительного (шлифовального) привода защищён от пыли, а в пылесосе установлены ступенчатые воздухофильтры.

При использовании мокрого способа вместо вытяжного патрубка в рабочую камеру подаётся вода из распылителя. Водяная машина (насос) обладает достаточным рабочим пределом давления – до 10 атмосфер. В простейшем случае применяется мойка высокого давления, подключённая к контейнеру (пластиковой бочке) с водой или напрямую к водопроводу (или скважине). Сам привод, чьей силой производится шлифовка, может оснащаться системой регулировки оборотов двигателя.

В труднодоступных местах, куда не достала мозаичная или траверсная шлифмашина, применяется болгарка. Она используется для полирования небольших участков, относительно маленьких площадок и помещений (до 15 м2). Шлифовальные диски применяются в виде чашеобразной формы – центральная зона диска утоплена. А также используют квадратные накладки – они применяются для грубой обработки неровностей, заметно приподнятых над основной частью диска. Двойной сегмент на диске используют для удаления вышележащего слоя. Накладочные элементы в виде бумеранга производят завершающую стадию отшлифовывания.

Наружным, рабочим покрытием диска служит алмазная крошка. Чем мельче её фракция, тем более точной становится шлифовка. Крупная крошка применяется для грубого стачивания, мелкая – для отполировывания.

Для полировки бетона используют так называемый франкфуртный тип насадок – в особых случаях. По форме они похожи на трапецию, фракция алмазной крошки не является основным определяющим фактором в принципиальном устройстве таких насадок.

На некоторых машинах, к примеру, ряда моделей СО применяется каменный абразив, элементы которого обладают треугольными очертаниями. Чем меньше зернистость камня, тем точнее, глаже зачищается бетон. Применяются «камни» на мозаично-шлифовальных станках. Изъяном этого абразива считается большое количество измельчённых отходов. Обороты двигателя СО небольшие – зачищенное таким образом бетонное покрытие выглядит шероховатым. Чтобы уменьшить расход счищающих материалов, повысить оперативность исполнения заказов на шлифовку бетона, используют отдельную пропитку – усилитель полировки.

Эти вещества работают исключительно на водной основе, а их вспомогательное действие сродни эффекту, придаваемому бетону при заливке с помощью пластификатора.

Снижение расхода абразивов, возрастание производительности работ обеспечивают интенсификаторы полировки. Имеют вид специальных пропиток. Добавляются в воду при подаче в зону обработки.

Подготовка

После заливки обязательно дожидаются, пока бетон обретёт большую часть прочности. Для этого его периодически смачивают водой – через примерно 6 часов после окончания процедуры заливки: он должен затвердеть.

Подготовка старого бетонного покрытия, которое по каким-то причинам своевременно не отшлифовали, заключается в следующем.

Выносят из помещения (или с площадки) всю технику, мебель. Работа людей на площадке прекращается, все мешающие ремонту покрытия лица выводятся за пределы территории.

Производится уборка: подметание, возможно, мытьё пола или площадки. Вокруг должно быть чисто – это позволит мастерам заметить в процессе шлифовки все неровности, скосы, чтобы их убрать, сделать пол горизонтальным (или стену вертикальной). Если пол или площадку вымыли, то для ускорения высыхания можно произвести сушку вентилятором, строительным феном, либо включить вытяжку (если она есть). Летом высыхание пола занимает не больше часа, чем в межсезонье – благодаря жаркой погоде.

Убедившись, что помещение и пол (или площадка снаружи) готовы, подготавливают шлифмашину и счищающие насадки. Для дрели, перфоратора может пригодиться зажимающийся посредством патрона переходник под щётки и диски, которые закрепляются фланцево-резьбовым способом.

Если на полу или на стене обнаружились трещины, то выполняется их «подрубание» с последующим заполнением свежим цементным раствором. Рекомендуется приготовить для этой цели раствор не ниже М-300.

Чтобы подготовить старый пол, не содержащий на поверхности монолитной стяжки, выполните следующие работы.

Удалите покрытие старого пола.

Отсыпьте слой из грунта, трудно поддающегося сжатию. В качестве рабочих наполнителей применяют гранитный щебень, шлак от доменного производства.

Залейте слой в 10 см из низкомарочного бетона (М-100, М-150, но не так называемый тощий бетонный состав).

После затвердевания установите маяки – для них используют профильно-гнутое железо.

Пропитайте бетонный слой связующими добавками.

Залейте поверхностную стяжку с твердопородными наполнителями. Прочность этой стяжки достигает номинала бетона марки не ниже М-300.

Ровная основа подготовлена. Её требования отвечают всем современным стандартам.

Значительный вклад в проведение шлифовки бетона без неприятных последствий вносит заливка основания с мелкофракционным щебнем, пескобетоном (бетон без крупных частиц). Неплохой и быстрой обработке поддаётся крошка из мрамора. Чтобы максимизировать эффект от проводимых работ, придерживаются поэтапного хода выполнения.

Оценивается состояние только что залитого или уже имеющгося покрытия. Для определения заметно выступающих вверх мест может применяться лазерный уровнемер, установленный на горизонтальное, идеально ровное покрытие. Его включают в режим горизонтального «промера» и поворачивают по кругу (на 360 градусов). Отдельные участки могут быть проверены пузырьково-жидкостным уровнемером.

Бетонное покрытие можно простучать на наличие пустот: эти места издают громкий и глухой звук, сплошная зона без пустых мест почти, вообще, не звучит. Если обнаружены пустоты, бетонное покрытие вырубают и перезаливают эту зону новым (песко) бетоном повышенной прочности. Зазоры и технологические швы основательно заделывают. Наличие выступающей арматуры потребует её удаления при помощи болгарки – зацепившийся за кусок арматуры диск, круг, резак тут же сломается, резкий удар диска может повредить и редуктор.

Неровность покрытия бетона при шлифовке убирается диском-сороковкой (40 условных единиц зернистости алмазного покрытия). Мелкие щели могут быть заделаны эпоксидной смолой.

Как правильно делать шлифовку?

Своими руками отшлифовать в домашних или гаражных условиях бетонную поверхность не настолько сложная работа, чтобы вызывать специалистов. Если пол велик по площади – например, шлифуется производственная или магазинная площадь, то без мозаично-шлифовальной машины потребитель (владелец строения, площади) вряд ли обойдётся. Обработать вручную имеет смысл лишь, когда отшлифовыванию подвергается жилая комната в квартире или в небольшом доме на даче. Обработка осуществляется на повышенных оборотах – порядка нескольких тысячах (до 10.000) оборотов в минуту. Такую скорость вращения обеспечит лишь электродвигатель. Бензоагрегаты или дизельные установки для обработки не применяются – мастера вдыхали бы эти выхлопы, что резко увеличило бы вредность такого труда.

Применять диски с зернистостью, отличной от 40 условных единиц, не рекомендуется. Щебень не должен вырываться из бетонного состава, которым заливалось основание. Для повышения качества работ на покрытие наносят состав, повышающий прочность бетона за счёт заполнения пор и микротрещин в его поверхностном слое. Если после обработки на поверхности возник дефект, то обнаруженные дефектные точки и места заполняются цементным раствором, содержащим кварцевый песок.

Большое количество повреждений вынуждает полностью выполнить новую стяжку из цементно-кварцевопесочного состава в два-три слоя. Только так можно избавиться от растрескивания поверхности старого покрытия.

Получение полированной поверхности гарантируется использованием диска в ходе работ, зернистость которого не ниже 400. Идеальный эффект технологии достигается диском с зернистостью порядка 3000. Для придания поверхности почти глянцевого блеска её пропитывают синтетическими лаками и красками, в которых содержатся полимеры.

Ручное шлифование при помощи болгарки применяют с помощью всё тех же шлифдисков, что выбирались и для промышленных машин, рассчитанных на значительный объём работ. Перегрев болгарки не допускается: через каждые 10-15 минут работы привод останавливают, чтобы он остыл.

Попытка применить маломощную болгарку, при этом снижая её обороты, приведёт к её стремительному перегреву (менее чем за пару минут работы) и выгоранию статорной обмотки.

Тщательно отполированная поверхность пола или стен долгое время радует владельца недвижимости своим практически идеальным состоянием. Она готова к косметическому ремонту, в результате её переделка, усовершенствование не понадобятся. Пол в загородном доме или в квартире, выровненный таким образом, годится для монтажа ламината или линолеума, при этом никаких бугристых новообразований после укладки такого покрытия не видно.

Устройство искусственной шероховатости (нарезка бороздок ) на бетонных покрытиях. Технология Grooving/

Специалисты компании «Аэродорстрой» владеют и часто применяют на практике технологию по созданию искусственной шероховатости (нарезка бороздок и канавок) на поверхности цементобетонных покрытий. В Европе эта технология носит название Grooving. Нарезку канавок производят с целью увеличения шероховатости и улучшения поверхностного водоотвода. Так как верхние грани нарезанных бороздок усиливают зацепление колеса автомобиля о бетонную поверхность, таким образом повышается коэффициент сцепления.

К тому же технология нарезки бороздок – это наиболее часто применяемая и эффективная технология антискользящего покрытия на молочных фермах и других зданиях животноводческого комплекса. Созданная шероховатость позволяет сократить минимум на 95 % скольжение копыт животных по бетону.

Компания «Аэродорстрой» выполняет нарезку канавок специальными фрезерными / зачистными машинами с алмазными дисками установленными в несколько рядов. Специалисты нашей компании в индивидуальном порядке помогут подобрать Вам необходимую вариацию ширины и глубины бороздки и интервал между ними. Как правило шероховатость устраивается в виде прямоугольных и трапецевидных канавок. За частую геометрические параметры бороздок в среднем 6-8*6-8 мм. Углы нарезанных канавок должны быть строго перпендикулярны плоскости ( 90℃). На участках с продольным уклоном, направление шероховатости должно обеспечивать беспрепятственный сток воды, то есть бороздки идут по диагонали к кромке вниз по уклону. Нарезка производится таким образом, что поверхностный защитный слой бетона не нарушается, а шероховатость прослужит столько же сколько и само покрытие.

Наша компания готова применить свой опыт по устройству шероховатости на ваших бетонных покрытиях, гарантировав Вам высокое качество работ и дальнейшую надежную эксплуатацию вашего покрытия.

Шлифовка бетонного пола позволяет создать ровное прочное покрытие с привлекательным внешним видом. В ходе обработки поверхности удаляется верхний слой связующего, становится видна структура материала – чем крупнее наполнитель (гранитная или мраморная крошка), тем более выражен декоративный эффект.

Содержание Свернуть

Существует несколько способов шлифовки бетона своими руками, для работы потребуется качественный профессиональный или бытовой инструмент.

Виды шлифовки бетона

Отшлифованная бетонная поверхность, обработанная полиуретановым лаком, по внешнему виду схожа с наливным полом и отполированным камнем. При этом бетон более устойчив к повреждениям и его проще отремонтировать. Обработанная поверхность не пылит, не боится воздействия влаги и агрессивных сред – такие полы можно обустраивать внутри жилого дома.

Существует две технологии обработки бетона: мокрая и сухая шлифовка. Для работы используются одни и те же инструменты и расходные материалы.

Мокрая шлифовка

Подходит для высокопрочного бетона с гранитным наполнителем. Этот способ требует больше расходных материалов, и потому дороже. Мокрая шлифовка позволяет удалить верхний слой бетона толщиной до 5 мм.

Работа ручным инструментом затруднена, поскольку требуется убирать воду с рабочей поверхности, применяя специальный водосос. Мокрая грязь покрывает обрабатываемый пол, и увидеть погрешности шлифовки можно только после ее удаления или высыхания.

Сухая шлифовка

В ходе сухой обработки снимается слой бетона толщиной до 2 мм. При этом образуется большое количество пыли и требуется использовать защитные средства для органов зрения и дыхания.

Затирка свежей стяжки

Данная технология применяется для создания прочных, износостойких полов в промышленных и коммерческих помещениях, твердых покрытий на открытых площадках.

Вертолет для шлифовки бетона представляет собой ручную или самоходную затирочную машину с дизельным, бензиновым или электрическим двигателем. С его помощью обрабатывается стяжка спустя 4-20 часов после укладки. Это позволяет уплотнить верхний слой, для усиления эффекта применяют топинги на базе цемента.

После черновой шлифовки в течение 10-16 часов выполняют финишную. При этом в поверхность бетона втирается обеспыливающая пропитка. Обработка вертолетом свежей стяжки делает поверхность пола ровной, устойчивой к появлению трещин. Для декоративного эффекта используются пигменты в составе топинга.

Инструменты для шлифовки бетона

Для обработки бетонных поверхностей применяются:

- промышленные шлифмашины (удобны для больших площадей поверхности);

- бытовые шлифмашины (пригодны для использования в домашних условиях);

- углошлифовальные машины (болгарку можно использовать для шлифовки пола в небольших помещениях и труднодоступных местах).

Наиболее доступна для домашнего применения болгарка. Удобнее всего работать инструментом с большим весом и двумя ручками. Для шлифовки бетона без пыли следует выбрать модель с кожухом, к которому подсоединяется шланг промышленного пылесоса.

Расходные материалы для УШМ

Различаются несколько видов насадок для шлифовки бетона:

- Чашки. Представляют собой диски с утопленным центром. Назначение зависит от формы рабочей поверхности:

- с квадратными накладками – для черновой обработки со срезанием выступающих фрагментов бетона;

- с двойным сегментом – для равномерного удаления верхнего слоя;

- с накладками в виде бумерангов – для финишной полировки поверхности.

- Диски (круги). Имеют плоскую поверхность с нанесенным на нее абразивом:

- с крупной и средней по размерам алмазной крошкой – для черновой шлифовки;

- с мелкой крошкой и ячеистой структурой (черепашки) – для полировки.

- Франкфурты. Специальные насадки трапециевидной формы. В зависимости от вида и характеристик рабочей поверхности применяются для шлифовки или полировки бетонных полов.

Этапы работ

Независимо от выбранной технологии шлифовки, в первую очередь необходимо подготовить поверхность. Для этого:

- удаляют старое покрытие (при его наличии);

- убирают торчащую арматуру;

- сверлят отверстия, если они предусмотрены проектом (сверление после шлифовки испортит внешний вид готового пола);

- заделывают выбоины и срезают надолбы, выявленные при проверке ровности поверхности с помощью трехмерной линейки;

- у свежей стяжки проверяют жесткость – шлифовальные работы можно производить только после набора прочности, иначе насадка на болгарку будет выдирать куски бетона, цепляясь за наполнитель.

Удаление дефектов

Трещины в бетоне расшивают, очищают от пыли, обрабатывают грунтовкой. Затем заполняют ремонтным раствором на основе цемента и заглаживают правилом. По тому же принципу убирают впадины, раковины. Неровности выше 5 мм срезают алмазным диском, убирают пыль.

Процесс шлифовки

Для алмазной шлифовки бетона последовательно используют абразивные круги с кошкой разной фракции: 25-30 единиц на начальном этапе и 40 – для финишной шлифовки. Полировку для придания поверхности глянца осуществляют с помощью дисков с абразивной крошкой 1500-3000 единиц.

- Подготовленную поверхность пропитывают специальным упрочняющим раствором.

- Пол в несколько заходов с уменьшением размера абразивных частиц шлифуется до гладкости сухим или мокрым способом. Во втором случае перед обработкой его обильно поливают водой.

Перед применением бытовой или промышленной шлифмашины (их можно взять в аренду) следует подробно изучить инструкцию. В труднодоступных местах пол обрабатывают с помощью УШМ.

Если вся поверхность шлифуется болгаркой, необходимо каждые 10-15 минут делать перерывы, чтобы избежать поломки инструмента от перегрева.

На заключительном этапе отшлифованный пол очищают от загрязнений и просушивают. Далее его покрывают краской по бетону или полиуретановым лаком в 2-3 слоя с промежуточной сушкой.

Заключение

Читайте также: