Как проверить уплотнение щебня

Обновлено: 18.05.2024

Контроль степени уплотнения конструктивных слоев из гравийных и щебеночных материалов

В статье рассмотрены методика проведения испытаний и приборы и оборудование, применяемые при контроле качества уплотнения на строительной площадке конструктивных слоев из гравийных и щебеночных материалов. Приведен метод определения максимальной плотности этих материалов.

This article describes the test procedure and applied devices and equipment for compaction quality control of the structural layers of gravel and crushed stone materials on the building site. The method for determination of the maximum density of these materials is given.

ВВЕДЕНИЕ

Гравийные и щебеночные материалы в виде щебеночных, щебеночно-гравийно-песчаных, щебеночно-песчаных и гравийно-песчаных смесей широко применяются сегодня для устройства покрытий, оснований и дополнительных слоев оснований дорожных одежд автомобильных дорог и улиц в городах и населенных пунктах, оснований аэродромов, подушек под фундаменты зданий и сооружений, подготовок под полы промышленных и складских помещений и др.

Для достижения запланированного эффекта от использования данных материалов в конструктивных слоях различного назначения необходимым условием является их уплотнение до такого состояния, при котором под воздействием прикладываемых во время эксплуатации нагрузок не будет происходить дополнительная переупаковка минеральных частиц и доуплотнение материала слоя. Это говорит о том, что уже на строительной площадке должна быть достигнута максимально возможная степень уплотнения материала под воздействием применяемой для этих целей уплотняющей техники в виде самоходных и прицепных вибрационных катков и катков на пневматических шинах массой не менее 16 т и других механизмов ударного и виброударного действия. При уплотнении конструктивных слоев из гравийных и щебеночных материалов должен вестись действенный производственный контроль с целью определения фактической степени уплотнения слоя.

Разработанные в БелдорНИИ ускоренные методы контроля на строительной площадке степени уплотнения грунтов [1] не могут быть использованы при контроле за качеством уплотнения данных материалов. Поэтому в последние годы автором проводились научные исследования по разработке методов контроля качества уплотнения гравийных и щебеночных материалов, задачей которых была разработка нормативной базы, необходимой для установления требований к степени уплотнения материалов и при проведении контроля.

Степень уплотнения материала в конструктивном слое можно оценить по показателю плотности сухого материала или его пористости (пустотности), которые сравниваются с максимальной плотностью материала или требуемыми значениями плотности или пористости. Для того чтобы в проектной документации задать требования к плотности сухого материала, проектировщик должен быть уверен, что это значение близко к максимально возможному значению плотности в сухом состоянии для данного материала, т. е. проектировщик должен знать максимальную плотность материала.

МЕТОД ОПРЕДЕЛЕНИЯ МАКСИМАЛЬНОЙ ПЛОТНОСТИ ГРАВИЙНЫХ И ЩЕБЕНОЧНЫХ МАТЕРИАЛОВ

Для грунтов метод определения максимальной плотности разработан в СоюздорНИИ и давно применяется в дорожной и других областях строительства [2]. Однако этот метод пригоден только для грунтов, не содержащих частицы крупнее 20 мм. Как в бывшем СССР, так и до недавнего времени в нашей республике не было стандартизированного метода определения максимальной плотности гравийных и щебеночных материалов, содержащих частицы крупнее 20 мм.

Автором статьи в 2001 году были запатентованы способ определения максимальной плотности таких материалов и устройство для его осуществления [3]. После опытной проверки в 2009 году данный метод был стандартизирован [4].

Метод лабораторного определения максимальной плотности гравийного или щебеночного материала заключается в установлении плотности образца материала в сухом состоянии, уплотненного виброкомпрессионным методом в три слоя, при постоянных затратах времени на их уплотнение. Определение максимальной плотности производят на пробах, отобранных из штабеля на строительной площадке или забоя в карьере (резерве) и высушенных до постоянной массы. Допускается определять максимальную плотность на пробах материалов в воздушно-сухом состоянии.

Для выполнения лабораторных испытаний применяют следующие средства измерений, оборудование и вспомогательный инвентарь (инструмент):

– весы для статического взвешивания;

– лабораторную виброплощадку (вибростол) с амплитудой колебаний плиты (0,50 ± 0,05) мм и частотой (2900 ± 100) колебаний в минуту;

– металлический цилиндрический сосуд объемом 10 000 см 3 с внутренним диаметром (234 ± 1) мм (рекомендуется применять металлический мерный цилиндрический сосуд объемом 10 000 см 3 из комплекта лабораторной мерной посуды (МП));

– металлическую планку размерами 400x30x4 мм для выравнивания поверхности образца материала в металлическом цилиндрическом сосуде после его уплотнения;

– металлическую насадку на цилиндрический сосуд высотой (60 ± 2) мм;

– обойму с креплением для фиксации металлического цилиндрического сосуда на плите виброплощадки;

– металлический пригруз диаметром (200 ± 5) мм и массой (6200 ± 50) г;

– пластиковую емкость объемом не менее 40 000 см 3 ;

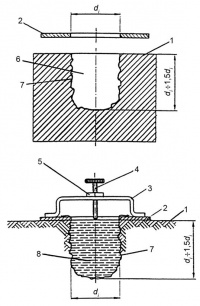

Схема испытательного оборудования приведена на рис. 1.

1 – насадка; 2 – цилиндрический сосуд; 3 – пригруз; 4 – болт; 5 – уплотняемый материал; 6 – обойма; 7 – плита виброплощадки

Рис. 1. Схема испытательного оборудования

Определение максимальной плотности гравийных и щебеночных материалов производят в следующем порядке.

Доставленную в лабораторию пробу материала высушивают в сушильном шкафу при температуре (105 + 5) о С до постоянной массы или в лабораторном помещении — до воздушно-сухого состояния. При определении максимальной плотности на пробах материала в воздушно-сухом состоянии определяют их влажность по ГОСТ 8269.0 [ 5].

Из высушенной пробы материала методом квартования по ГОСТ 8269.0 [ 5] отбирают навеску массой не менее 25 кг и помещают в емкость, которую устанавливают рядом с виброплощадкой.

Устанавливают обойму для фиксации металлического цилиндрического сосуда по центру плиты виброплощадки, совмещая отверстия в плите и обойме, и крепят ее двумя болтами М10 к плите виброплощадки.

На пульте управления виброплощадкой устанавливают время вибрирования 90 с.

Металлический цилиндрический сосуд взвешивают на весах и устанавливают в отверстие обоймы на плиту виброплощадки, как показано на рис. 1.

Отобранную навеску материала перемешивают совком и переносят в цилиндрический сосуд, установленный на плите виброплощадки, до его заполнения на (0,40 ± 0,05) высоты. Поверхность уложенного в сосуд материала разравнивают совком и сверху укладывают пригруз (см. рис. 1). Включают виброплощадку и уплотняют материал в течение 90 с.

После уплотнения первого слоя пригруз снимают, в цилиндрический сосуд засыпают второй слой материала на (0,80 ± 0,05) высоты цилиндра, сверху второго слоя укладывают пригруз и повторяют операцию уплотнения. Так же, с пригрузом, уплотняют третий слой материала, при этом на сосуд надевают насадку, которую не менее чем на (0,80 ± 0,05) высоты заполняют материалом.

После уплотнения материала в течение 270 с (по 90 с на каждый слой) цилиндрический сосуд с уплотненным образцом материала снимают с плиты виброплощадки и устанавливают в емкость для перемешивания смеси. С сосуда снимают насадку и металлической планкой удаляют излишки материала вровень с краями сосуда, после чего определяют массу сосуда с уплотненным образцом материала.

Максимальную плотность смеси в сухом состоянии r dmax, г/см 3 , определяют по формуле

где mмс – масса цилиндрического сосуда с уплотненным образцом материала, г;

mс – масса цилиндрического сосуда, г;

Vc – объем цилиндрического сосуда (Vc = 10 000 см 3 ).

В случае, когда материал находится в воздушно-сухом состоянии, его максимальную плотность определяют по формуле

где Wг – влажность материала в воздушно-сухом состоянии, %.

ОБЪЕМНО-ВЕСОВОЙ МЕТОД ОПРЕДЕЛЕНИЯ ПЛОТНОСТИ МАТЕРИАЛОВ

пределение фактической плотности сухого материала или его пористости (пустотности) следует производить объемно-весовым методом, включающим отбор образца материала нарушенного сложения с образованием в уплотненном слое лунки овальной формы или шурфа правильной формы, определение объема лунки или шурфа, взвешивание и высушивание образца материала. Шурфы отрывают в слоях материала, содержащих частицы крупнее 70 мм. Объем шурфа может составлять от 8000 до 27 000 см 3 .

Для определения массы отобранного из лунки или шурфа образца материала используют технические весы. Взвешивание отобранных образцов должно производиться на месте испытаний. Если образец материала взвесить в полевых условиях не представляется возможным, то его помещают в герметичную емкость или упаковку и доставляют в лабораторию. Для сохранения естественной влажности взвешивание материала в лаборатории должно производиться в герметичной емкости (упаковке) при дальнейшем учете ее массы.

Объем лунки следует определять методом замещения объема отобранного образца материала однородной средой с известной плотностью. Для определения объема лунки применяют специальные приборы и оборудование, позволяющие измерить объем однородной среды, замещающей отобранный из лунки образец материала. Методы определения объема лунки рассмотрим ниже.

Объем шурфа определяют как объем геометрического тела правильной формы по усредненным размерам, полученным путем трехкратных измерений его длины, ширины и глубины с использованием линейки или рулетки.

Значение плотности материала конструктивного слоя r , г/см 3 , определяют по формуле

где mвм – масса образца материала, отобранного из лунки или шурфа, г;

Vл – объем лунки или шурфа, см 3 .

Влажность отобранного из лунки (шурфа) материала W, %, определяют по формуле

где mсм – масса образца материала после высушивания до постоянной массы по ГОСТ 8269.0 [5], г.

Для ускоренного высушивания материала допускается применять электрическую плиту или газовую горелку с песчаной баней. Образец материала в этом случае помещают на противень, который устанавливают на песчаную баню, и высушивают при периодическом перемешивании до постоянной массы. Масса сухого образца материала определяется непосредственно после сушки.

Для ускоренного определения влажности материала в полевых условиях производят испытания по СТБ 1502 [6].

По величине плотности материала r , г/см 3 , и его влажности W, %, определяют плотность сухого материала r dсл, г/см 3 , в контролируемом слое

Полученную величину r dсл сравнивают с максимальной плотностью материала, определенной по СТБ 1698 [4], или с величиной плотности сухого материала, установленной в проектной документации или ТНПА.

Пористость (пустотность) грунта уплотненного слоя nсл, %, рассчитывают по формуле

где X1 – содержание в материале частиц размером менее 5 мм, %;

X2 – содержание в материале частиц (зерен), оставшихся на сите с диаметром отверстий 5 мм, %;

r s – истинная плотность частиц материала, прошедших через сито с отверстиями диаметром 5 мм, определяемая по ГОСТ 8735 [7], г/см 3 ;

r к – средняя плотность зерен (частиц) гравия (щебня) крупностью более 5 мм, определяемая по ГОСТ 8269.0 [5].

Полученную величину nсл сравнивают с требуемой величиной пористости (пустотности) материала, установленной для конструктивного слоя в проектной документации или ТНПА.

МЕТОДЫ ОПРЕДЕЛЕНИЯ ОБЪЕМА ЛУНКИ

Наиболее простым методом определения объема лунки, образовавшейся в уплотненном слое после отбора образца материала, является метод замещения жидкостью с применением измерительного мостика.

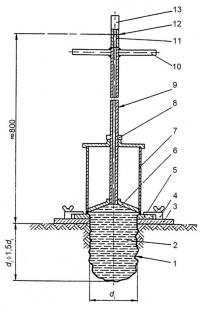

Для измерений используют стальную кольцевую плиту толщиной 5 мм с внутренним диаметром di ³ 200 мм и наружным (di + 200) мм, измерительный мостик с регулировочным винтом для установки уровня жидкости в лунке, полиэтиленовую пленку толщиной не более 0,05 мм, емкость с крышкой для жидкости объемом не менее 10 л, измерительный сосуд или мерный цилиндр для определения объема заливаемой в лунку жидкости, металлическую планку, уровень.

Измерения осуществляют следующим образом. Ребром металлической планки выравнивают площадку на поверхности контролируемого слоя, на которую по уровню укладывают кольцевую плиту 2 (рис. 2). На плиту устанавливают мостик 3, подводят винт 4 до касания с поверхностью материала в кольцевом пространстве плиты 2 и контргайкой 5 фиксируют его положение. Мостик 3 снимают с плиты и из отверстия в ней на глубину ((1,0–1,5)×di) отбирают материал (отрывают лунку 6). Извлеченный из лунки материал помещают в контейнер с плотно закрывающейся крышкой или другую герметичную тару (упаковку).

1 – слой материала; 2 – кольцевая плита; 3 – измерительный мостик; 4 – винт; 5 – контргайка; 6 – лунка;

7 – полиэтиленовая пленка; 8 – жидкость (вода)

Рис. 2. Схема проведения измерений по методу замещения объема образца жидкостью

Дно и стенки лунки выстилают полиэтиленовой пленкой 7 таким образом, чтобы пленка плотно прилегала к внутренней поверхности лунки. Края пленки заворачивают на плиту 2. Устанавливают на плиту мостик 3 и заполняют лунку водой до тех пор, пока уровень воды в лунке не установится на отметке касания с винтом 4 (см. рис. 2). По расходу воды, залитой в лунку, определяют объем лунки Vл.

При проведении измерений при отрицательных температурах окружающего воздуха (до минус 10 о С) в качестве инвентарной рабочей жидкости, заливаемой в лунку, может быть использован раствор хлористого натрия (5–10) %-ной концентрации [8].

Для определения объема лунки можно использовать специальный аппарат, в котором для измерения объема применяют эластичную оболочку (баллон), наполненную жидкостью (рис. 3). Резиновая оболочка непосредственно крепится к мерному сосуду, в качестве которого, как правило, используют прозрачный цилиндр. Жидкость, обычно воду, нагнетают поршнем из мерного цилиндра аппарата в эластичный баллон, который под давлением достаточно плотно прилегает к стенкам лунки и позволяет считать объем лунки, равным разнице между первоначальным объемом воды в мерном цилиндре и ее объемом после измерения.

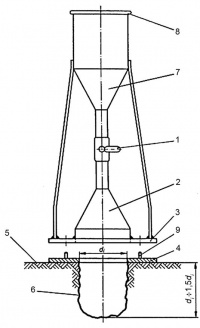

1 – резиновая оболочка (баллон); 2 – вода; 3 – кольцевая плита; 4 – прижимы; 5 – плита основания; 6 – поршень; 7 – мерный цилиндр; 8 – нониус; 9 – полый шток; 10 – рукоятка; 11 – прозрачная трубка; 12 – риска; 13 – клапан

Рис. 3. Схема аппарата поршневого типа

Определение объема лунки можно производить также методом замещения однородным песком. Для испытаний используют песок в воздушно-сухом состоянии, просеянный сквозь сито с отверстиями 2,0 (2,5) мм, не содержащий пылевидных и глинистых частиц. Если такие частицы содержатся, их следует отмыть на сите с отверстиями 0,250 (0,314) мм, и песок высушить. Зерновой состав песка должен отвечать следующим требованиям:

где d – крупность зерен наполняющего лунку песка, мм;

dmax – крупность зерен, выраженная максимальным размером отверстий верхнего контрольного сита, не более 2,0 (2,5) мм;

dmin – крупность зерен, выраженная минимальным размером отверстий нижнего контрольного сита, не менее 0,250 (0,314) мм.

Допускается использовать отдельные фракции песка от 0,50 (0,63) до 1,00 (1,25) мм и от 1,00 (1,25) до 2,0 (2,5) мм.

При повторном использовании наполняющий песок должен быть пропущен через сита с размерами отверстий, соответствующими максимальному и минимальному размеру частиц песка, используемого для проведения испытаний, и высушен до воздушно-сухого состояния. Песок для измерений должен храниться в закрытом контейнере.

Для испытаний используют оборудование, состоящее из двойной металлической воронки или пескозагрузочного аппарата.

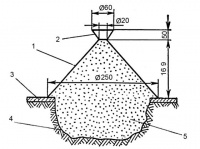

Двойная воронка (рис. 4) выполнена из листового металла с антикоррозионным покрытием. Лунку устраивают в уплотненном слое, уложив предварительно на выровненную площадку кольцевую плиту 3 с внутренним диаметром 200 мм (см. рис. 4). На кольцевую плиту устанавливают двойную воронку таким образом, чтобы она своим нижним основанием полностью накрывала отверстие в кольцевой плите (см. рис. 4). В лунку 4 и нижнюю воронку 1 через верхнюю воронку 2 насыпают однородный песок, объем которого измеряют мерными стеклянными стаканами вместимостью 0,1–1,0 л с точностью до 5 см 3 . Песок в мерный стакан насыпают через обычную стеклянную воронку без встряхивания. Вычитая из общего объема засыпанного песка его объем, находящийся в нижней воронке 1 и кольцевой плите 3, получают объем песка в лунке, т. е. объем лунки Vл, см 3

где Vобщ – общий объем засыпанного песка, см 3 ;

Vнв – внутренний объем нижней воронки, Vнв = 3000 см 3 ;

Vкп – внутренний объем пространства в кольцевой плите, см 3 , определяемый по формуле:

здесь di – диаметр отверстия в кольцевой плите, см;

hп – толщина кольцевой плиты, см.

Пескозагрузочный аппарат (рис. 5) представляет собой двойную воронку с устроенным между ними запорным краном 1. Нижняя воронка 2 приварена к основанию (кольцу) 3 с внутренним диаметром, равным внутреннему диаметру воронки. Верхняя воронка 7 выполнена заодно с цилиндрической емкостью для наполняющего песка, закрываемой крышкой 8.

1 – нижняя воронка; 2 – верхняя воронка; 3 – кольцевая плита; 4 – лунка; 5 – одномерный песок

Рис. 4. Схема установки двойной воронки над лункой при заполнении ее однородным песком

1 – запорный кран; 2 – нижняя загрузочная воронка; 3 – основание; 4 – кольцевая плита; 5 – слой грунта;

6 – лунка; 7 – верхняя воронка с цилиндрической емкостью; 8 – крышка; 9 – фиксатор

Рис. 5. Схема пескозагрузочного аппарата

До начала проведения испытаний по измерению объема лунки производят определение массы песка, заполняющего загрузочную воронку и цилиндрическое отверстие кольцевой плиты, и насыпной плотности наполняющего песка.

Емкость аппарата с закрытым краном полностью наполняют песком, и аппарат с песком взвешивают (m1). Аппарат устанавливают на кольцевую плиту, уложенную на плоскую горизонтальную поверхность, и открывают кран. После прекращения движения песка кран закрывают, аппарат снимают с кольцевой плиты и определяют его массу (m2).

Массу песка m, г, высыпанного в загрузочную воронку и цилиндрическое отверстие кольцевой плиты, определяют по формуле

где m1 – масса пескозагрузочного аппарата, наполненного песком, г;

m2 – масса пескозагрузочного аппарата после наполнения песком загрузочной воронки и отверстия кольцевой плиты, г.

Для определения насыпной плотности однородного песка используют цилиндрический калибровочный сосуд, внутренний диаметр которого соответствует диаметру отверстия основания загрузочной воронки аппарата.

Значение насыпной плотности наполняющего песка r п, г/см 3 , определяют по формуле

где m0 – масса песка, заполняющего калибровочный сосуд в насыпном состоянии, г;

V0 – объем калибровочного сосуда, см 3 .

Объем калибровочного сосуда V0, см 3 , определяют по объему заливаемой в него воды по формуле

где mw — масса воды, залитой в калибровочный сосуд, г;

r wt — плотность воды, г/см 3 , при данной температуре t, о C.

Испытания по определению объема лунки с использованием пескозагрузочного аппарата проводят в следующем порядке. Полностью заполненный песком пескозагрузочный аппарат массой m ² 1 (при закрытом кране) устанавливают на кольцевую плиту, расположенную над лункой, устроенной в уплотненном слое (см. рис. 5). Затем, открыв кран, заполняют лунку песком. Как только движение песка в верхней воронке прекращается, закрывают кран и, сняв аппарат, измеряют его массу (m4).

Значение массы песка m3, г, наполняющего лунку, определяют по формуле

где m ² 1 – масса пескозагрузочного аппарата, наполненного песком, г;

m – масса песка, заполняющего загрузочную воронку аппарата и цилиндрическое отверстие в кольцевой плите, определяемая по формуле (11), г;

m4 – масса пескозагрузочного аппарата после заполнения лунки песком, г.

Объем лунки Vл, см 3 , определяют по формуле

Определение объема лунки можно производить и другими методами [9, 10]. Отличие заключается в применяемом оборудовании и виде однородной среды, замещающей отобранный из лунки образец материала.

ЗАКЛЮЧЕНИЕ

Предложена методика определения степени уплотнения гравийных и щебеночных материалов, включающая отбор из уплотненного конструктивного слоя образца материала, взвешивание его, измерение образовавшейся после отбора образца лунки, определение плотности сухого материала в слое или его пористости и сравнение полученных результатов с требуемыми величинами, установленными для конструктивного слоя в проектной документации или ТНПА.

Рассмотрены различные методы определения объема лунки. Описан разработанный автором метод лабораторного определения максимальной плотности гравийных и щебеночных материалов.

Список литературы

1. Кон троль степени уплотнения грунтов при возведении земляных сооружений: П12-2000 к СНБ 5.01.01-99. – Минстройархитектуры, 2002. – 62 с.

2. Грунты. Метод лабораторного определения максимальной плотности: СТБ 22733-2002.

3. Способ определения плотности крупнообломочного грунта в плотном состоянии и устройство для его осуществления: пат. № 6853 Респ. Беларусь / В. В. Штабинский; заявитель Гос. предпр. «БелдорНИИ» – № а20010323 от 05.04.2001; опубл. 30.03.2005.

5. Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ. Методы физико-механических испытаний: ГОСТ 8269.0-97.

6. Грунты. Метод ускоренного определения влажности в полевых условиях: СТБ 1502-2004.

7. Песок для строительных работ. Методы испытаний: ГОСТ 8735-88.

8. Способ определения плотности крупнообломочного грунта и устройство для контроля заполнения лунки электролитом: пат. № 4537 Респ. Беларусь / В. В. Штабинский; заявитель Гос. предпр. «БелдорНИИ» – № а19981063 от 26.11.1998; опубл. 30.06.2002.

9. Способ контроля плотности крупнообломочных грунтов: пат. № 4473 Респ. Беларусь / В. В. Штабинский; заявитель Гос. предпр. «БелдорНИИ» – № а19990576 от 08.06.1999; опубл. 30.06.2002.

10. Способ контроля плотности крупнообломочного грунта и устройство для его осуществления: пат. № 4505 Респ. Беларусь / В. В. Штабинский; з аявитель Гос. предпр. «БелдорНИИ» – № а19990577 от 08.06.1999; опубл. 30.06.2002..

Контроль качества уплотнения щебеночного соснования

Уплотнение щебеночных слоев оснований или покрытий является одним из глав ных технологических процессов, от которого зависит несущая способность дорожного слоя из рассматриваемых материалов.

Проверка степени уплотнения щебеночного слоя проходом тяжелого гладковальцового катка в статическом режимеСогласно теоретическим представлениям, которые нормированы СНИП 3.06.03-85, скорость катков рекомендуется принимать 2-3 км/час на двух первых и двух последних проходах. Промежуточные проходы целесообразно осуществлять на скорости 12-15 км/час.

Результаты испытаний показывают, что уплотнение щебня происходит значительно быстрее и качественнее и слой приобретает более высокую жесткость с помощью виб рокатков, чем при его укатке гладковальцовыми статическими катками. Теоретически это объясняется двумя факторами. Во-первых, щебеночный слой достаточно чувствителен к динамическим нагрузкам, т.е. он под воздействием таких нагрузок быстро развивает деформацию уплотнения. Вовторых, современные виброкатки в большинстве своем работают в виброударном режиме, что ускоряет процесс уплотнения.

Для определения необходимого количества проходов катка при уплотнении смесей следует производить пробное уплотнение.

Неуплотненный, недостаточно уплотненный и уплотненный слои щебняРанее предлагался так называемый «метод лунки» для контроля плотности построенного щебеночного слоя. Суть метода заключается в измерении массы и объема щебня, вынутого из лунки в построенном слое. По измеренным величинам рассчитывается плотность, которая может быть сравнена с плотностью первого построенного участка слоя из того же материала с использованием тех же катков. Отсутствие стандартной плотности, а также трудоемкость метода не позволили ему найти при менение в практике строительства.

Известны попытки оснащения катков различными датчиками, которые должны были фиксировать степень уплотнения укатываемого слоя. До настоящего времени практического использования такие методы при строительстве щебеночных слоев не нашли.

Имеются предложения по оценке качества уплотнения щебеночного слоя определением его несущей способности. Следует сказать, что методы определения несущей способности нормированы БСН 46-83 и описаны в этой инструкции и предполагают два способа: измерение прогиба построенной конструкции под колесом грузового автомобиля прогибомером или измерением прогиба построенной конструкции нагруженной через штамп стандартного диаметра от давления грузового автомобиля. По измеренному прогибу рассчитывается общий модуль упругости построенной конструкции ( щебень+песок+зем. полотно). Если задаться или также измерить прогиб подстилающего песчаного слоя и земляного полотна, то можно по ВСН 46-83 рассчитать фактический модуль упругости щебеночного слоя и сравнить его с расчетным (нормативным). Как видно из вышеприведенного, данные предложения контроля качества уплотнения трудоемки и в чистом виде не показывают плотность контролируемого щебеночного слоя.

Прибор разработан ФГУП Союздор НИИ в содружестве с ЗАО « Дорстройприбор» и предназначен для контроля плотности (качества уплотнения) щебеночных слоев дорожной одежды.

Действие прибора основано на нагружен и и плоского штампа, установленного на поверхность испытуемого слоя материала, ударами свободно падающего груза.

За контролируемый параметр, характеризующий степень уплотнения слоя материала, принята величина отскока падающего груза от поверх ности уплотненного слоя.

При работе с прибором необходимо установить штамп 8 прибора на щебеночное основание. Переместив груз в крайнее верхнее положение, закрепить его рукояткой-фиксатором груза 2. Затем с помощью вертикальной рукоятки 1 прижать штамп к испытываемому щебеночному основанию и отпустить рукоятку- фиксатор груза. Груз свободно падает на наковальню. Величи на отскока груза фиксируется язычком-фиксатором отскока.

Все основные параметры прибора (диаметр штампа, вес груза, высота подъема груза, жесткость пружины, система регистрации высоты отскока груза) установлены опытным путем. Критерием выбора параметров прибора являлось обеспечение требуемой чувствительности прибора к измеряемому параметру (степени уплотнения - жесткости щебеночного слоя), надежности измерений и создание прибора минимального веса и наиболее простого конструктивно.

Диаметр штампа прибора, равный 150 мм, выбран исходя из необходимости выполне ния двух условий: первое - диаметр штампа превышает максимальный размер щебенки в 2-3 раза, что позволяет считать выполненным известное условие, что прибор измеряет уп ругость слоя, а не отдельной щебенки; второе - исходя из из вестных теоретических поло жений, что динамическая нагрузка передается через штамп на глубину 1,5-3,0 диаметра, что в нашем случае составляет 22,5-45 см и соответствует реальным толщинам устраиваемых щебеночных слоев.

Масса гири 2,5 кг, высота подъема 45 см и применяемая жесткость пружины установлены экспериментально, исходя из обеспечения условия необходимой чувствительности прибора от создаваемой им динамической - кинетической энергии при ударе гири через пружину на штамп и упругих характеристик измеряемого щебеночного слоя.

Испытано несколько систем регистрации высоты отскока груза. Выбрана наиболее надежная и простая.

Применение прибора позволяет установить количествен ную оценку степени уплотнения сл оя и ее взаимосвязь с требованиями СниПа 3.06.03-85. Результаты оценки степени уп лотнения в соответствии с требованиями СниП приведены в таблице.

На каждом месте измерения проводится пять определений высоты отскока ударника (груза) прибора без смещения штампа прибора. Первые два измерения в расчете средней величины отскока не применяются, т.к. при первых ударах

происходит изменение контакта нижней поверхности штампа прибора с испытываемой поверхностью щебеночного

основания. По последним трем измерениям определяется среднеарифметическое значение величины отскока падающего груза прибора, которое характеризует ка чество уплотнения испытываемого слоя.

В связи с тем что величина отскока груза плотномера для разных материалов является неодинаковой, следует перед началом строительства определять на первом опытном участке основания требуемую величину отскока конкретного материала. Эта определенная величина отскока в дальнейшем будет характеризовать соответствие уплотнения участков основания требованиям СНиП 3.06.03-85.

Для оценкикачества уплотнения построенного участка щебеночного слоя на каждом поперечнике участка производят замеры величины отскока груза прибора в трех точках: на оси дороги и в 1 м от каждого края.

Для оценкикачества уплотнения построенного участка щебеночного слоя на каждом поперечнике участка производят замеры величины отскока груза прибора в трех точках: на оси дороги и в 1 м от каждого края.

По длине дороги производят замеры через 100 м. При длине участка дороги менее 300 м количество поперечников не должно быть менее 3.

Оценку качества уплотнения построенного участка производят, рассчитывая среднеарифметическое значение величины отскока груза на всех измеренных точках, исходя из среднеарифметического значения величины отскока груза в каждой точке.

При отклонении среднеарифметического значения величины отскока на построенном участке от требуемого в меньшую сторону больше чем на 5% необходимо провести дополнительное уплотнение построенного слоя гладко-вальцовыми катками.

Источник: "Журнал "Строительная техника и технологии" 2 (42) 2006 рубрика "Тенологии""

Уплотнение грунта щебнем

Грунт уплотняют с помощью щебня для того, чтобы подготовить прочное основание для будущего фундамента. Благодаря такой подушке можно увеличить несущую способность основы, а также уменьшить непосредственную нагрузку на фундамент.

Выбор щебня

Слабый грунт неспособен выдержать значительной нагрузки. Он проседает и сдвигается из-за влияния силы тяжести фундамента или дорожного покрытия. Такой негативный фактор влечет за собой появление трещин в зданиях, а также их последующее разрушение. Для решения проблемы специалисты проводят уплотнение грунта. Для того чтобы почва стала уплотненной и пригодной для последующей застройки, необходимо руководствоваться такими документами, как СНиП и ГОСТ.

Уплотненный тип грунта считается оптимальным вариантом для выполнения следующих задач:

прокладывание пешеходных тротуаров;

закладывание основы под различные конструкции;

подготовка автомагистралей и железных дорог;

монтаж коммуникаций под землей;

постройка мостов, объектов гидротехники.

На результат процедуры прямое влияние оказывает используемый материал, а именно: щебень. При его соответствии всем необходимым требованиям можно рассчитывать на значительное увеличение несущей способности конструкции.

При выборе материала особое внимание стоит уделить таким показателям:

стойкости к минусовым температурам;

Область применения материала определяет его фракция. Рассмотрим их виды.

Мелкая. Обычно такой щебень используют при обустройстве садовых дорожек, формировании декоративных элементов ландшафтного дизайна.

Средняя с размерами от 2-х до 4 см. Такой материал считается оптимальным вариантом для отсыпки фундаментной подушки, монтажа конструкций из железобетона.

Крупная с размерами от 4-х до 7 см. Этот вариант щебня нашел свое применение при строительстве дорог, отсыпке площадок текучего грунта.

Определение коэффициента

Во время покупки щебня важно правильно рассчитать необходимый объем, в противном случае материала может оказаться недостаточно. Контроль за количеством щебня, который нужен, чтобы засыпать и уплотнить определенный участок, осуществляется при помощи коэффициента уплотнения.

Этот показатель можно проверить при помощи ГОСТа после соответствующих испытаний.

Коэффициент уплотнения для щебня всегда находится в пределах 1,1-1, 3. Как показывает практика, зачастую он равен 1,3. Чтобы посчитать нужное количество продукции, потребуется перемножить между собой такие показатели:

объем, что потребуется заполнить щебнем, он рассчитывается путем умножения длины участка на его ширину;

Технология уплотнения ручным способом

Уплотнение грунта возможно ручным и механическим способами. В некоторых случаях процедуру можно осуществить своими руками, но иногда без помощи специалистов не обойтись. Последние проводят все необходимые расчеты, пользуются приборами для проверки качественных характеристик уплотнения грунта, правильности толщины слоя материала. Если же мастер уверен в своих силах, то сделать уплотнение почвы под фундамент он сможет самостоятельно.

Вручную грунт уплотняют по определенной схеме.

Подготовка инвентаря, материала. Подготовка земли под фундамент требует наличия щебня, лопаты, уровня, а также агрегата для осуществления трамбовки. Для уплотнения можно взять подручные материалы или изготовить агрегат своими руками. С этой целью можно взять длинный деревянный брусок, в нижней части подбив его стальной пластиной. Сверху изделия крепят рукоятку.

Непосредственная процедура трамбовки. Щебень требуется насыпать в траншею и выровнять при помощи лопаты. После этого уровнем нужно проверить, является ли поверхность ровной, без дефектов. Если каменный слой предусмотрен с толщиной от 10 см, то его лучше подавать порционно. А также щебень можно смешать с поверхностным слоем почвы. Трамбовочный агрегат берут за рукоятку, после чего им прессуют землю со щебнем. В одной точке удары должны повторяться неоднократно до полного проседания почвы. После того как будет уплотнен весь участок, его проверяют на ровность, и поверх засыпают следующим слоем.

Механический метод

При необходимости трамбовки большого участка грунта или монтаже щебеночного основания под жилой дом лучше использовать механический вариант уплотнения. Такая работа способствует получению качественного результата и небольшим трудовым затратам. Для выполнения процедуры трамбовки можно воспользоваться катком или выбрать виброплиту. Последняя работает от электрической сети или двигателя и может иметь массу от 60 до 120 кг. Ручной каток продается в специализированном магазине, а также его можно сделать своим руками из трубки с песком, веревки.

После того как котлован будет готов, его заполняют щебнем. Поле этого с помощью виброплиты делают несколько проходов. Если материал укладывается неровно, то можно насыпать еще один слой, и пройти по нему инструментом.

Окончанием работы можно считать тот момент, когда почва перестанет проседать.

Определение коэффициента уплотнения щебеночной подушки после уплотнения методом расклинцовки

Коллеги, прошу поделиться опытом!

ситуация вроде бы избитая, но однозначного ответа я так и не нашел.

в проекте, что перешел к нам в офис, в чертежах на выполнение плиты силового пола по грунту написано следующее:

"

ПОД ВСЕМИ КОНСТРУКЦИЯМИ ВЫПОЛНИТЬ ЩЕБЕНОЧНУЮ ПОДУШКУ ТОЛЩИНОЙ 300*ММ (Kупл=0.95). С ЛАБОРАТОРНЫМ КОНТРОЛЕМ КАЧЕСТВА УПЛОТНЕНИЯ. ДЛЯ ЩЕБЕНОЧНОЙ ПОДУШКИ ПРИНЯТЬ ЩЕБЕНЬ ФРАКЦИИ 40-70 С ДОБАВЛЕНИЕМ ЩЕБНЯ ФРАКЦИИ 5-20 В ПРОПОРЦИИ 85:15. МАРКА ЖЕСТКОСТИ ЩЕБНЯ М 600. ТРАМБОВАНИЕ ВЫПОЛНЯТЬ С РАСКЛИНЦОВКОЙ.

"

и всё бы ничего, но с площадки пришел вопрос: "а каким это способом мы должны определять коэффициент уплотнения для щебня?"

в СП 45.133330.2012 п.7 написано:

"

7.1 В проектах насыпей (рабочем и производства работ Offtop: то есть ППР, а его нам не предоставили ) включая: насыпи подъездных путей, автомобильных и железных дорог, дамб, планировочных насыпей, внутрихозяйственных сетей и т.п., а также обратных засыпок котлованов, траншей должны быть указаны;

размеры в плане и по высоте насыпей и обратных засыпок в целом и отдельных их участков с различными: размерами по высоте (через 2 - 4 м); нагрузками на поверхность уплотненного грунта; видами отсыпаемых грунтов;

требуемая степень уплотнения грунтов для однородных по виду и составу грунтов - плотность в сухом состоянии pd, а разнородных - коэффициент уплотнения kcom; - Offtop: а в проекте и указан 0.95

рекомендуемые технологические схемы, типы и виды оборудования для отсыпки и уплотнения отсыпаемых грунтов;

толщина отсыпаемых слоев грунтов для каждого вида грунтоуплотняющего оборудования и заданной степени уплотнения грунтов;

требования по подготовке поверхности (основания) насыпи и обратной засыпки;

рекомендации по выполнению опытного уплотнения грунтов в лабораторных и полевых условиях (приложение Г);

требования по проведению геотехнического мониторинга.

7.2 Для выполнения насыпей и обратных засыпок, как правило, следует использовать местные крупнообломочные, песчаные, глинистые грунты, а также экологически чистые отходы промышленных производств, аналогичные по виду и составу грунтам природного происхождения, отвечающие требованиям приложения М.

По согласованию с заказчиком и проектной организацией принятые в проекте грунты для выполнения насыпей и обратных засыпок при необходимости могут быть заменены.

"

вот и получается, что, вроде бы, стандартные методы по определению коэффициента уплотнения есть, но реально для таких фракций щебня они не применимы.

в приложении Г есть ссылка на ГОСТ 22733-2002

но стандартными методами по ГОСТ 22733-2002, на мой взгляд, не определить. это всё таки щебень-грунт не связный, достаточно крупной фракции (в ГОСТ описывается наковальня диаметром всего 100мм. )

подрядчики упираются и ссылаются на СП 78.13330.2012 п.10.28:

"

10.28 При устройстве щебеночных, гравийных, шлаковых оснований, покрытий и мостовых следует дополнительно к 4.11 контролировать:

не реже одного раза в смену - влажность щебня и пескоцементной смеси по ГОСТ 8269.0 и ГОСТ 5180, а прочность пескоцемента по ГОСТ 23558;

постоянно визуально - качество уплотнения, соблюдение режима ухода;

постоянно визуально - качество укладки геосинтетических материалов (сплошность прослойки и отсутствие складок) и размер нахлеста полотен.

10.29 Качество уплотнения щебеночных, гравийных и шлаковых оснований и покрытий следует проверять контрольным проходом катка массой 10 - 13 т по всей длине контролируемого участка, после которого на основании (покрытии) не должно оставаться следа и возникать волны перед вальцом, а положенная под валец щебенка должна раздавливаться.

"

но я с таким методом определения коэффициента уплотнения не согласен, так как им определяется качество работ и не гарантируется коэффициент уплотнения Offtop: хотя они друг с другом и связаны

в общем, самый главный вопрос из всего вышеописанного

какой существует нормативно аргументированный метод полевого Offtop: или лабораторного, если таковой имеется определения коэффициента уплотнения ЩЕБНЯ .

Определение коэффициента уплотнения щебеночной подушки после уплотнения методом расклинцовки

Коллеги, прошу поделиться опытом!

ситуация вроде бы избитая, но однозначного ответа я так и не нашел.

в проекте, что перешел к нам в офис, в чертежах на выполнение плиты силового пола по грунту написано следующее:

"

ПОД ВСЕМИ КОНСТРУКЦИЯМИ ВЫПОЛНИТЬ ЩЕБЕНОЧНУЮ ПОДУШКУ ТОЛЩИНОЙ 300*ММ (Kупл=0.95). С ЛАБОРАТОРНЫМ КОНТРОЛЕМ КАЧЕСТВА УПЛОТНЕНИЯ. ДЛЯ ЩЕБЕНОЧНОЙ ПОДУШКИ ПРИНЯТЬ ЩЕБЕНЬ ФРАКЦИИ 40-70 С ДОБАВЛЕНИЕМ ЩЕБНЯ ФРАКЦИИ 5-20 В ПРОПОРЦИИ 85:15. МАРКА ЖЕСТКОСТИ ЩЕБНЯ М 600. ТРАМБОВАНИЕ ВЫПОЛНЯТЬ С РАСКЛИНЦОВКОЙ.

"

и всё бы ничего, но с площадки пришел вопрос: "а каким это способом мы должны определять коэффициент уплотнения для щебня?"

в СП 45.133330.2012 п.7 написано:

"

7.1 В проектах насыпей (рабочем и производства работ Offtop: то есть ППР, а его нам не предоставили ) включая: насыпи подъездных путей, автомобильных и железных дорог, дамб, планировочных насыпей, внутрихозяйственных сетей и т.п., а также обратных засыпок котлованов, траншей должны быть указаны;

размеры в плане и по высоте насыпей и обратных засыпок в целом и отдельных их участков с различными: размерами по высоте (через 2 - 4 м); нагрузками на поверхность уплотненного грунта; видами отсыпаемых грунтов;

требуемая степень уплотнения грунтов для однородных по виду и составу грунтов - плотность в сухом состоянии pd, а разнородных - коэффициент уплотнения kcom; - Offtop: а в проекте и указан 0.95

рекомендуемые технологические схемы, типы и виды оборудования для отсыпки и уплотнения отсыпаемых грунтов;

толщина отсыпаемых слоев грунтов для каждого вида грунтоуплотняющего оборудования и заданной степени уплотнения грунтов;

требования по подготовке поверхности (основания) насыпи и обратной засыпки;

рекомендации по выполнению опытного уплотнения грунтов в лабораторных и полевых условиях (приложение Г);

требования по проведению геотехнического мониторинга.

7.2 Для выполнения насыпей и обратных засыпок, как правило, следует использовать местные крупнообломочные, песчаные, глинистые грунты, а также экологически чистые отходы промышленных производств, аналогичные по виду и составу грунтам природного происхождения, отвечающие требованиям приложения М.

По согласованию с заказчиком и проектной организацией принятые в проекте грунты для выполнения насыпей и обратных засыпок при необходимости могут быть заменены.

"

вот и получается, что, вроде бы, стандартные методы по определению коэффициента уплотнения есть, но реально для таких фракций щебня они не применимы.

в приложении Г есть ссылка на ГОСТ 22733-2002

но стандартными методами по ГОСТ 22733-2002, на мой взгляд, не определить. это всё таки щебень-грунт не связный, достаточно крупной фракции (в ГОСТ описывается наковальня диаметром всего 100мм. )

подрядчики упираются и ссылаются на СП 78.13330.2012 п.10.28:

"

10.28 При устройстве щебеночных, гравийных, шлаковых оснований, покрытий и мостовых следует дополнительно к 4.11 контролировать:

не реже одного раза в смену - влажность щебня и пескоцементной смеси по ГОСТ 8269.0 и ГОСТ 5180, а прочность пескоцемента по ГОСТ 23558;

постоянно визуально - качество уплотнения, соблюдение режима ухода;

постоянно визуально - качество укладки геосинтетических материалов (сплошность прослойки и отсутствие складок) и размер нахлеста полотен.

10.29 Качество уплотнения щебеночных, гравийных и шлаковых оснований и покрытий следует проверять контрольным проходом катка массой 10 - 13 т по всей длине контролируемого участка, после которого на основании (покрытии) не должно оставаться следа и возникать волны перед вальцом, а положенная под валец щебенка должна раздавливаться.

"

но я с таким методом определения коэффициента уплотнения не согласен, так как им определяется качество работ и не гарантируется коэффициент уплотнения Offtop: хотя они друг с другом и связаны

в общем, самый главный вопрос из всего вышеописанного

какой существует нормативно аргументированный метод полевого Offtop: или лабораторного, если таковой имеется определения коэффициента уплотнения ЩЕБНЯ .

Читайте также: