Как приготовить мелкозернистый бетон

Обновлено: 17.05.2024

Проверенные рецепты бетона-самомеса: распечатай и пользуйся

Когда нет возможности заказать миксер с бетоном, или вам требуется забетонировать конструкции небольших объёмов, на помощь приходит бетон-самомес. Вопрос лишь в том, как его приготовить? На первый взгляд кажется, что нет ничего проще. Берём «народную» пропорцию 1:3:5. Т.е., на одну часть цемента три части песка и пять частей щебня, воду добавим «по вкусу». Ещё плеснём в бетономешалку моющего средства. Ведь все так делают. И… вуаля, самомесный бетон готов. Не спешите! Чаще всего это приводит к проблемам. Фундамент залитый таким самомесом на следующий год осыпается. Отмостка трескается, а перемычки лопаются. Чтобы этого не произошло, читайте нашу статью, где собраны проверенные временем рецепты бетона-самомеса.

- Пропорции прочного самомесного бетона

- В каком порядке закидывать ингредиенты самомеса в бетоносмеситель

- Сколько бетона за раз замесит бетономешалка

- Почему бетон надо вибрировать, а не штыковать

- Можно ли добавлять в бетон бытовые моющие средства

Рецепты для наполнения бетономешалки

По правилам, чтобы приготовить качественный самомесный бетон, нужно найти пустотность и влажность песка и щебня, который вам привезли на участок. Рассчитать насыпную плотность цемента и плотность цементного раствора. Скажите честно, кто этим будет заниматься на реальной стройплощадке? Особенно, если вам строят дом наёмные рабочие. Выход — распечатайте эту статью, и используйте как шпаргалку, при изготовлении самомесного бетона.

Хочу приготовить бетон-самомес. Есть бетономешалка на 132 л. Хочу узнать пропорции бетонной смеси для заливки фундамента на один замес, так чтобы не перегрузить бетоносмеситель.

На вопрос отвечают участники FORUMHОUSE.

Я делаю столбчатый фундамент под баню. Бетономешалка на 130 л. Пропорции смеси:

- 2.5 совковых лопаты цемента марки М500;

- 6 лопат песка;

- 8 лопать гранитного щебня фракции 5-20;

- немного воды.

Когда подрезал столбы по уровню, то бетон с трудом пилила мощная болгарка с алмазным диском диаметром 230 мм.

Я бетонировал столбы для забора. Бетон месил так:

- 1 ведро цемента М500;

- 2.5 ведра песка;

- 4 ведра щебня фракции 5-20;

- Воды меньше ведра.

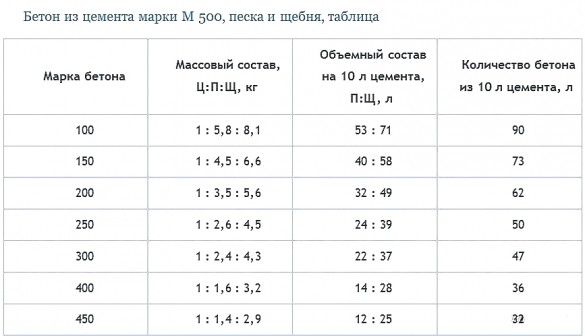

Компоненты смеси брал из таблицы ниже.

Для себя сделал вывод — на самомес цемента не жалейте! Мои пропорции:

Бетон получается такой прочный, что его с трудом берёт перфоратор.

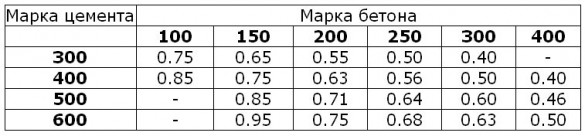

При изготовлении самомесного бетона самый важный фактор — водоцементное соотношение! В/Ц — это пропорция веса цемента и воды, которые используются для приготовления бетонной смеси. Наряду с маркой цемента, В/Ц определяет марку бетона на выходе. Водоцементное соотношение для бетонной смеси приведены в таблице ниже.

Ещё один вопрос задал пользователь с ником Serejik1987. У него есть бетономешалка на 155 л. Как приготовить в ней бетон М200, и сколько засыпать вёдер компонентов для полной загрузки.

Если мерить в вёдрах, то на грушу такого объёма советуют засыпать: 1:2,8:4,8, (цемент-песок-щебень), но я рекомендую другую пропорцию — 1:2:3. В крайнем случае — 1:2,5:4. Главное — не перелить воды! Чтобы смесь была удобоукладываемая, добавьте пластификатор.

А мне интересно, зачем в пропорции выше, уменьшать количество заполнителей? Что это даёт?

В гравитационной бетономешалке сложно провернуть смесь с водоцементным соотношением менее 0,6. Жесткие смеси крутят бетоносмесители принудительного действия, но они дорого стоят. Вот и приходится специально выбирать пропорции с большим содержанием цемента, чтобы на выходе получить фундамент, который не развалится через несколько лет.

А я готовлю самомес по рецепту ребят, которые занимаются изготовлением бетонных бассейнов. Пропорции бетона М350, на гранитном щебне фракции 5-20:

- Цемент М400 – 20 л или 25 кг.

- Песок речной, мытый – 30 л или 42 кг.

- Щебень – 50 л или 67,5 кг.

- Вода – 12 л.

- Суперпластификатор – 0.2 л.

Раньше я заливал фундамент в пропорции 1:3:5, сейчас бы делал самомес в пропорции 1,5:3:5.

В каком порядке закидывать ингредиенты самомеса в бетоносмеситель

Объём бетономешалки у Липоня – 180 л. Грушу он грузил так:

- Залил 11 литров воды.

- Потом кинул в грушу 20 литров щебня.

- Затем 10 литров цемента.

- Добавил 20 литров песка,

- Залил 0.2 л пластифицирующей добавки.

- Закинул ещё 20 литров щебеня.

- Теперь Липоня засыпал ещё 10 литров песка.

В процессе замеса смотрим на густоту бетона. Добавляем воду из оставшегося литра. На финише закидываем 10 литров щебня. Компоненты сыпал ведрами по 10 л.

Я месил бетон в бетономешалке на 160 л. Пропорции смеси - 1:3:4. Ингредиенты закидывал ведрами по 12 л. Месил так:

- Залил 8 л воды в бетономешалку.

- Добавил жидкий пластификатор в воду.

- Высыпал весь щебень. Он промоется водой и обеспылится.

- Засыпал весь цемент. Жду 3 мин. При необходимости меняю угол наклона груши.

- Засыпал 1-е и 2-е ведра песка. Жду. Если смесь густая, добавляю чуть-чуть воды.

- Высыпаю 3-е ведро песка.

Проверенным составом бетона и алгоритмом засыпки компонентов в бетономешалку поделился участник FORUMHОUSE 7profy.

Бетон марки М250 и делаю в бетономешалке на 180 л. Состав бетона по весу:

- цемент М400 - 16 кг;

- песок речной - 32 кг;

- щебень фракции 5-20 - 62 кг;

- вода - 8 л.

- пластификатор - 250 мл.

Теперь, этот же бетон по объему в 8 л ведрах:

- цемент - 1,5 ведра;

- песок - 3 ведра;

- щебень - 5 ведер;

- вода - 1 ведро;

- пластификатор - 1 мерный стаканчик.

Ингредиенты в бетономешалку я загружаю так:

Смесь из груши не вытекает. На выходе с одного замеса получается до 70 л бетона. Смесь жесткая. Заливал с глубинным вибратором. Если щебень и песок совсем сухие, то добавляю 0.5 л воды. Если песок и щебень после дождя, то тогда убавляю 0.5-1.0 л воды. Если смесь в бетономешалке переливается, а не пересыпается, то воды достаточно.

Я, после экспериментов, пришел к такому составу: 1 ведро цемента + полведра воды + 2 ведра речного песка + 3 ведра щебня фракции 5- 20 мм. После набора прочности при ударе молотка бетон звенит. Но без пластификатора жесткую смесь не перемешать. Учтите это!

Бетон-самомес: блиц ответы на самые популярные вопросы пользователей FORUMHОUSE

1. Что сначала засыпать в бетономешалку: цемент, щебень и песок, а потом добавлять воду или, в первую очередь лить воду?

Мне кажется, что компоненты в бетономешалке надо мешать на сухую и только потом заливать воду. Так можно?

А вы попробуйте! При такой последовательности смесь получится комками и продолжительность замеса сильно увеличивается. Если начинать с воды, то всё происходит проще и быстрее.

Точно! Если засыпать сухую смесь в сырую грушу после первого замеса, то она прилипнет к стенкам и водой потом не размоется. Приходится отковыривать её лопатой.

Запомните! Не сыпьте первым цемент в мокрый от предыдущего замеса барабан.

Сначала лейте воду, потом добавьте щебень, цемент и песок. Смотрите, что происходит: вода смывает с щебня пыль и грязь. Цемент затем дробится и перемешивается щебнем с водой в однородную кашицу. Далее все перемешивается уже с песком. При таком способе замешивания ингредиентов не образуются комки и непромесы. Только песок не весь сразу добавляйте, а небольшими порциями и следите, чтобы предыдущая порция хорошо перемешалась.

2. Сколько бетона выдаст за раз бетономешалка?

У меня бетоносмеситель на 63 л. Сколько бетона он за раз смешает и сколько грузить компонентов в грушу?

Если у вас бетоносмеситель с обычной грушей, то у неё полезный объем менее половины. Даже 30 л мешать уже неудобно.

В бетономешалке гравитационного типа, её полный объём разделите на 3. Если объём груши разделить пополам, то излишки бетона будут вываливаться из груши.

Я вычитала в книжке «Памятку бетонщика» за 1955 год такие рекомендации: "Цемент дозируйте по весу, а остальные части по объёму". На 1 куб бетона уйдёт:

Выход бетона- 65-70% от полезной, а не от полной ёмкости барабана. Отсюда, выход бетона 0,66-0,67. Т.е. со 120-ти литрового бетоносмесителя, при полезной ёмкости груши 85 л, получим 56 л, а на практике, где-то 40-45 л бетона.3. Штыковать или вибрировать бетон?

Штыковать бетон – бесполезное занятие. К лил столбы и думал обойтись подручными средствами. Прицепил к перфоратору прут и включил ударный режим. Тольку никакого. Поштыковал, чуть лучше, но, всё не то. Пошел и купил самый дешевый глубинный вибратор. Залил бетон в яму, включил инструмент и бетон разом ушел вниз и заполнил весь объём. Рекомендую!

Я тоже лил столбы под забор. Рабочие говорят: «Мы проштыкуем так, что вибратору и не снилось!». Хорошо. Вывалили в яму 4 ведра жесткого бетона. Говорю им: «Штыкуйте!». Они бились с бетоном до посинения. Умяли кое-как. Клянутся, что больше смесь не уплотнить. Включил вибратор и в…жик, бетон пошел вниз. Через минуту вывалили ещё полведра бетона в яму. С тех пор рабочие к штыкованию охладели.

Выводы

В статье мы коснулись основных вопросов связанных с бетоном-самомесом. Теперь вы сможете приготовить его самостоятельно и, взяв пропорцию 1:2:3 (цемент-песок-щебень фракции 5-20) с В/Ц 0,6 – 0,65 не прогадать с прочностью. В заключении ещё один совет от FORUMHОUSE:

Не добавляйте в бетон жидкое мыло и бытовые моющие средства! Они действуют как воздухововлекающие добавки, делая смесь удобоукладываемой, но понижая прочность бетона.Этот «народный» метод практикуют при кладке лицевого кирпича, где от раствора не требуется высокая прочность, но он совершенно не годится для бетона. Для повышения подвижности жесткого бетона используйте пластификаторы. Стоят они недорого, а эффект вы увидите сразу и без ущерба для качества бетона в долгосрочной перспективе.

Всё что нужно знать о бетоне-самомесе собрано в одной теме: Бетон своими руками: расчёт пропорций, армирование, опалубка.

Состав бетона для фундамента

Главной особенностью, позволяющей различать мелкозернистый и обычный бетоны, является их состав. В первом случае основными компонентами рабочего раствора являются цемент, песок и вода. Во втором к ним добавляется фракционированный щебень или песчаногравийная смесь. Отсутствие в рабочем растворе крупных инородных включений позволяет получить при застывании более плотную и структурно однородную массу.

Достоинства

Кроме равномерной объемной структуры, можно выделить еще ряд достоинств материала:

- высокая прочность при изгибающих и ударных нагрузках;

- большая плотность конечного монолита;

- морозостойкость;

- при правильно подобранном соотношении компонентов высокая водонепроницаемость.

С технологической точки зрения мелкозернистый бетон является очень выгодным материалом:

- хорошая текучесть и пластичность раствора позволяет выполнять различные формы методом литья;

- имеется возможность длительной транспортировки в бетономешалках-миксерах без расслаивания;

- допускается возможность механизации процесса нанесения бетонной смеси на обрабатываемые поверхности;

- достаточно простая технология изготовления, допускающая самостоятельное приготовление.

Недостатки

Наряду со всеми положительными моментами имеется и ряд недостатков, которые необходимо учитывать при работе:

- высокая твердость материала и как следствие трудность механической обработки;

- значительная степень усадки при формировании изделий методом отливки;

- большой расход вяжущего компонента (цемента).

Область применения

Благодаря своему составу, физическим и технологическим свойствам мелкозернистый бетон имеет большую сферу применения:

- получение бетонных изделий различной конфигурации методом отливок (арки, кольца, тротуарная плитка, бордюры);

- жидкие составы для ремонта швов и трещин в бетонных блоках;

- изготовление тонкостенных высокопрочных конструкций с густым внутренним армированием.

Немаловажным фактором является отсутствие необходимости добавлять в состав материала наполнитель в виде гравия. При изготовлении рабочих смесей на месте в случае отсутствия местного гравийного сырья должного качества это может послужить решающим аргументом в пользу выбора.

Бетон на мелком заполнителе

В качестве мелкого заполнителя для приготовления тяжелого бетона могут применяться пески, отвечающие требованиям ГОСТ 10268—80 и ГОСТ 8736—77, природные (в естественном состоянии), природные фракционированные и природные обогащенные; дробленые и дробленые фракционированные.

В зависимости от зернового состава песок делят на четыре группы: крупный, средний, мелкий и очень мелкий.

Для условного выражения крупности песка пользуются модулем крупности МК обозначающим сумму полных остатков (в процентах на ситах стандартного набора) без фракции с размером зерен более 5 мм, деленную на 100.

Каждая группа песка после отсева зерен крупнее 5 мм должна отвечать требованиям, приведенным в табл. 35.

| Группа песка | Показатели | |||

| Нормируемые ГОСТ 8736—77 | Ненормируемые стандартом | |||

| Полный остаток на, сите 0,65, проц. по массе | Модуль крупности, МК | Удельная поверхность, см2/г | Проход через сито 0,14, проц. по массе | |

| Крупный | Более 50 | Более 2,5 | Менее 10 | |

| Средний | 30—50 | 2,5-2,0 | Менее 10 | |

| Мелкий | 10—30 | 2,0-1,5 | 100—200 | Менее 15 |

| Очень мелкий | Менее 10 | 1,5-1,0 | 200—300 | Менее 20 |

Примечания: 1

. Решающим при определении группы песка является модуль крупности. 2. Пески с модулем крупности менее I применять для бетонов не рекомендуется.

Зерновой состав мелкого заполнителя для бетонов (ГОСТ 10268—80) должен соответствовать кривой просеивания, выбираемой при проектировании состава бетона в пределах, указанных в табл. 36 и на графике (рис. 7).

| Полные остатки на | Контрольных ситах, бетона | Проц. по массе, для | |

| Размер отверстия контрольного сита, мм | Всех видов конструкций и изделий, кроме труб | Железобетонных и бетонных труб | |

| Напорных, низконапорных | Безнапорных | ||

| 2,5 | 0-20 | 10—20 | 0—20 |

| 1,25 | 5—45 | 25—45 | 10—45 |

| 0,63 | 20—70 | 50—70 | 30—70 |

| 0,315 | 35—90 | 70—90 | 70—90 |

| 0,14 | 90—100 | 95—100 | 90—100 |

| Проход через сито № 014 | 10—0 | 5—0 | 10—0 |

| Модуль крупности | 1,5—3,25 | 2,5—3,25 | 2,0—3,25 |

Рабочие смеси

Состав и пропорции для приготовления смеси могут несколько варьироваться как по вяжущему веществу, так и по наполнителю и использованию специальных добавок.

Состав смеси

В качестве вяжущего вещества может быть использован портландцемент марок М400 или М500. В зависимости от условий эксплуатации могут быть использованы коррозионноустойчивые пуццолановые и сульфатостойкие цементы.

Мелкозернистая однородная структура возникает при использовании мелкого наполнителя. В этом качестве используется крупный, хорошо отмытый речной песок с размером зерен от 0,3 до 5 мм.

При подборе крупности песка следует придерживаться «золотой» середины. Использование частиц, размеры которых превышают 5 мм, ведет к снижению расхода цемента и одновременно уменьшает прочность конечного изделия. Мелкий (пылеватый) песок увеличивает плотность мелкозернистого бетона, но одновременно приводит к резкому росту расхода связующего вещества.

Оптимальный гранулометрический состав наполнителя получается, если используется трехстадийный метод приготовления. В этом случае разные по размерам фракции песка смешиваются в определенном соотношении.

Кроме вяжущего и наполнителя в обязательном порядке добавляется вода. Для придания большей текучести раствора возможно добавление вспомогательных веществ – пластификаторов.

Подготовка сухих компонентов

Для получения рабочего раствора надлежащего качества необходимо соблюдение ряда условий:

- срок годности цемента не должен выходить за пределы, установленные производителем;

- в массе связующего не допускается наличие затвердевших и слежавшихся комков;

- в наполнителе должны отсутствовать глинистые примеси, мусор, следы органики.

Чистый и отмытый песок подвергается просеиванию. Для получения различных фракций используется трехстадийный метод приготовления на ситах с различными размерами ячеек:

- 5–1,25 мм;

- 1,25–0,3 мм;

- 0,3–0,15 мм.

Затем полученные фракции смешиваются друг с другом в определенном соотношении:

- первая (самая крупная фракция) – 50-60%;

- оставшиеся 50–40% приходятся на две другие фракции, которые берутся в равных пропорциях.

Смешивание

Далее следует выполнить смешение связующего и наполнителя. В зависимости от условий эксплуатации и требуемых прочностных характеристик состав мелкозернистого бетона может несколько варьироваться. Соотношение цемента к песку может колебаться в пределах от 1:1,5 для высокопрочных «жирных» растворов, до 1:3,5 для «тощих» составов.

Количество воды и при необходимости пластификатора, которое надо добавить, определяется в каждом конкретном случае отдельно. Определяющим параметром будут реологические характеристики рабочего раствора. Должна быть обеспечена соответствующая плотность, текучесть смеси и прочность бетонного монолита при застывании.

Приготовление мелкозернистого бетона

Состав

В связи с тем, что состав мелкозернистого бетона не содержит большой заполнитель, серьёзным моментом его изготовления есть оптимизация гранулометрического состава небольших заполнителей разных фракций. Помимо этого, нужно обращать внимание и на уровень качества заполнителя, от которого зависит итоговое уровень качества состава.

ГОСТ на тяжелые и мелкозернистые бетоны допускает использование в качестве наполнителя однородный чистый песок модулем крупности не более 2,5, совместно с небольшим щебнем фракций — 2,5 — 5,0 мм. Существенно повысить уровень качества материала возможно методом добавления пластификаторов. Это разрешает уменьшить водопотребность раствора, понижается В/Ц и т.д.

Что касается вяжущего, то бетоны тяжелые и мелкозернистые по ГОСТу 26633-91 выполняются на базе:

- Портландцементов;

- Шлакопортландцементов;

- Сульфатостойких и пуццолановых цементов, и других видов цементов, в зависимости от области применения и типов возводимых конструкций.

Особенности изготовление смеси

При значениях В/Ц равных 0,4 и более, наилучшая прочность материала достигается при определенном соотношении песка и цемента. При повышении содержания цемента, возрастает и количество воды в смеси, что ведет к понижению прочности и повышению пористости.

В случае если содержание цемента в растворе ниже оптимальной нормы, то затрудняется уклада материала, что кроме этого ведет к понижению плотности и его прочности. Исходя из этого, при изготовлении раствора очень принципиально важно выполнять пропорции, каковые регламентирует ГОСТ на тяжелые и мелкозернистые бетоны.

Обратите внимание! Во многих случаях при приготовлении цементно-песчаной смеси и применении виброустановок для уплотнения состава, смесь втягивает в себя воздушное пространство, в следствии чего масса наполняется небольшими пузырьками. Это явление сокращает прочность материала, поскольку увеличивается его пористость. Особенно склонность к втягиванию воздуха появляется при повышении жесткости раствора.

Дозируя ингредиенты, направляться иметь в виду, что при содержании цемента в растворе более чем 1:3, может не хватить цементного теста для обволакивания песчаных крупиц и наполнения всех появившихся пустот. Благодаря этого возрастает пористость массы, что существенно снижает прочность материала.

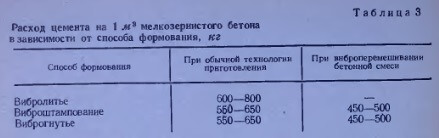

Кроме этого направляться заявить, что в связи с повышенной потребностью в воде, для изготовление смесей подобных по подвижности и прочности простым бетоном, расход цемента увеличивается на 20 – 30 процентов.

Для улучшения качества цементно-песчаной смеси, в большинстве случаев, делают ее уплотнение следующими методами:

- Прессованием;

- Роликовым уплотнением;

- Вибропрессованием;

- Трамбованием.

Совет! Опробования материала целесообразно делать на примерах маленьких размеров. Для оценки прочности возможно применять половинки балок размером 4x4x16 см. Подвижность раствора проверяется розливом на столике.

Порядок изготовление бетона

Инструкция по приготовлению мелкозернистого бетона выглядит следующим образом:

- Прежде всего направляться приготовить фракционный песок.

Для этого предварительно рассеивают кварцевый либо другой песок на три фракции:

- 5-1,25 мм;

- 1,25-0,315;

- 0,315-0,14 мм.

- После этого фракционный песок смешивают в следующем соотношении:

- 5-1,25 мм — 57-63%;

- 1,25-0,315 мм — 17-23%;

- 0,315-0,14 мм — 17-23%.

- Потом нужно дозировать портландцемент, фракционный песок и кремнеземсодержащий компонент, который представляет собой кварцевый молотый песок с удельной поверхностью равной — 120-170м2/кг.

- Затем выполняется дозировка воды.

- Следующим шагом есть дозировка пластификатора. К примеру, возможно применять Melflux 2651 F. Средство необходимо добавить в подготовленную воду.

- Потом все перечисленные выше компоненты необходимо добавить в бетономешалку, где происходит их смешивание до изготовление цементной смеси. Наряду с этим смогут применять вибрационные установки для утрамбовки состава.

Совет! Определенные изучения мелкозернистого бетона продемонстрировали, что в состав полезно додавать нитрит натрия в количестве двух процентов от веса цемента. Такая добавка разрешит не допустить коррозию узкой армирующей сетки.

На этом приготовление бетона своими руками завершено.

Технологические приемы при работе с бетоном

Однородная и равномерная структура позволяет наносить мелкозернистый бетон механизированным способом. Приготовленная смесь при помощи специального насоса подается в сопло распылителя, где смешивается со сжатым воздухом и под давлением поступает в швы и трещины.

Возможен вариант работы с сухой смесью. В этом случае смешение с водой происходит непосредственно в сопле распылителя.

Выполнение работ по заливке густоармированных или фасонных конструкций требует удаления из объема пузырьков воздуха. Плотность бетона после такой обработки усиливается многократно. Процесс удаления воздуха можно выполнить на стационарных вибролитьевых установках. Как вариант, могут быть использованы мобильные вибрационные приспособления.

Область применения тощего бетона

Как мы уже упоминали, тощий бетон отличает меньший процент цемента и, соответственно, более низкая прочность. Его применение целесообразно там, где не требуется высокая прочность, соответственно, нет смысла покупать более дорогостоящие марки бетонных смесей.

Относительно невысокая прочность такого бетона после схватывания вполне может быть компенсирована за счёт того, что такую смесь можно тратить в больших количествах, ведь цена тощего бетона за куб ниже по сравнению с другими разновидностями.

Строители повсеместно применяют такие составы для возведения перегородок, при заливке черновых полов или многих других работах. Тощий бетон отлично укатывается при помощи дорожной техники, что в сочетании с его невысокой стоимостью делает его отличным выбором для прокладки тротуаров или транспортных магистралей.

Такой материал отлично подойдёт в качестве вспомогательного или основного компонента при выполнении следующих видов работ:

Мелкозернистый бетон

Понятие о материале

Особенности

В производстве искусственного камня задействованы элементы с определенными параметрами. Как правило, песок, входящий в состав, имеет размер фракций до 2,5 мм. Кроме наполнителей в состав входят базовые компоненты: вода, цемент, добавки.

Характеризуется материал следующими особенностями:

- Однородность состава позволяет достичь максимальной плотности раствора, а значит, высокой прочности конструкций.

- Отсутствие крупных частей придает раствору подвижность, позволяя свободно заливать его в труднодоступные места, придерживаясь различных форм строений.

- Во избежание проникновения воздуха в массу, уплотнение при помощи вибропресса не рекомендуется. Во время процесса в смесь попадает воздух, образуя пузырьки, которые отрицательно влияют прочность материала.

- Присутствие пористости положительно сказывается на сохранении тепла.

- Небольшая стоимость материала, причем комбинация компонентов, изменение пропорций, позволяет в результате получать различные технические характеристики растворов.

Свойства песчано-цементного бетона схожи по параметрам с классическим бетоном. Только согласно необычной структуре песчаного состава, выделяются некоторые отличия:

- удвоенное содержание цемента;

- наличие мелкозернистого компонента;

- отсутствие крупных частиц.

Соединение компонентов

Составляющие, входящие в состав раствора, подбираются с соблюдением стандартов. Так как раствор содержит компоненты с разными техническими характеристиками, каждый элемент поддается испытанию на надежность. Строительные нормативы регулируют использование, расщепление песка на размеры. Для начала песок просеивают сквозь сетку с отсеками размером в 2,5 мм, получая первую фракцию песка. Затем берут сетку с размером ячеек в 1,2 мм, после ячейки уменьшают, соответствуют размеру в 0,135 мм. Все, что пройдет через сетку в последний раз. и будет использовано в качестве заполнителя.

При производстве мелкозернистых бетонов, первая группа песка составляет от 20 до 50% общей массы, оставшееся количество составляет вторая, мелкая фракция. Важно знать, что цемент в растворе играет не только соединяющую, но и несущую роль, чтобы крепко «связать» частицы песка, количество цемента берут больше нормы. Марку цемента лучше использовать м400 или м500. Дополнительное применение добавок, существенно увеличит стоимость, но увеличит прочность и качество.

К особенностям мелкозернистой смеси можно отнести:

- простую технологию изготовления, очень легко готовить раствор своими руками;

- удобство транспортировки, не расслаивается;

- специфическая структура компонентов позволяет получить высокой плотности однородную структуру;

- четкое соблюдение технологий гарантирует получение продукта, который подходит для строительства любых форм, любой прочности.

Область применения

Чаще всего мелкозернистые растворы используются при производстве армированных конструкций. Частота расположения арматуры не дает возможности проникновению классическому раствору, а мелкозернистые бетоны с легкостью проникнут в недоступное место.

Мелкофракционный раствор, благодаря своей главной характеристике – подвижности, с легкостью используется в ремонте трещин, заполнении соединительных швов. Перед гидроизоляционными работами стяжку подготавливают мелкозернистыми элементами.

В дорожном строительстве не обойтись без раствора, мелкозернистым бетоном выстилают дорожное полотно. Идеально подходит для производства тротуарной плитки, бордюров. В районах, где отсутствуют залежи природного камня, доставка из других районов может быть экономически не выгодной. Идеальным заменителем в любой строительной, ремонтной работе выступает мелкозернистый бетон.

Процесс приготовления

Соблюдение определенных требований обеспечит необходимое качество цементной смеси:

- внимательно проверяйте дату производства, срок службы цемента, не должно быть просроченного периода;

- контролируйте раствор на наличие затвердевших кусочков, их не должно быть;

- компоненты-заполнители очищены от глины, грязи и других примесей.

Распределение этапов подготовки бетона выглядит следующим образом.

Распределение песка на фракции

Первоначально подготавливается сухой компонент. Подготовленный чистый, просеянный в три стадии песок, смешивается между собой в процентном соотношении:

- крупная часть в количестве 50 -60% от всего объема;

- остальной объем занимают средняя и мелкая часть в равных долях.

Соединение с вяжущим веществом

Следующим этапом идет смешение наполнителя и вяжущего вещества. В данном промежутке процесса учитываются требования к использованию, назначению, эксплуатации. Исходя из этого, составляющие в бетоне могут изменяться. Соотношение компонентов прочной структуры соответствуют пропорции 1:1,5 (цемент/песок), для более слабой 1:1,35. Всегда стоит помнить, что при соотношении цемента больше чем 1 к 3, в растворе не будет доставать цементного клея для окутывания частиц песка и заполнения пустоты. Прочность материала нарушается.

Отмеривание воды

На долю воды и добавок в растворе влияют индивидуальные обстоятельства, учитывается каждый определенный случай. При использовании пластификаторов, последний добавляется в уже отмерянную воду. Единственное, самое главное, учитывается всегда обеспечение плотности, текучести, прочности бетона при затвердевании.

Соединение компонентов

Пневмонабрызг

Увеличивающаяся популярность продуктов, выполненных по технологии пневмонабрызга, объясняется высокой эксплуатационной оценкой. Технические параметры мелкозернистого бетона отлично подходят для применения при специфической укладке.

Процедуру проводят при помощи специального строительного пистолета. В аппарат подаются сразу все компоненты, внутри перемешиваются и передаются в трубу, где добавляется сжатый воздух. На выходе получается волокно с раствором, которым заполняется подготовленная форма, материал укатывается валиком.

Отличительная особенность процедуры состоит в постоянном воздействии на составляющие смеси сжатого воздуха, даже при транспортировке. По результатам исследования, новая технология улучшает качество мелкозернистого бетона путем вытеснения воды. Полученные на выходе свойства материала отличаются (в лучшую сторону) от первоначального песчано-цементного материала.

Заключение

Мелкозернистые фракции в структуре бетона наделяют материал особенными свойствами, которые выделяют раствор из ряда классических бетонов. Именно благодаря отличительным параметрам его использование в некоторых случаях предпочтительней.

Мелкозернистый бетон: что это такое, состав, применение

Мелкозернистый бетон и его состав: что это такое, где применяют в строительстве

Мелкозернистый бетон готовится так же, как и обычные бетоны, с той разницей, что отсутствие крупнозернистого заполнителя в смеси увеличивает потребность раствора в воде и, таким образом, увеличивает количество цемента. Для снижения затрат используется высококачественный песок и усиленный уплотнитель.

Благодаря мелкозернистому заполнителю можно получить однородную структуру с большей пористостью и большей прочностью. Лучшая консистенция положительно влияет на вязкость и удобоукладываемость бетонной смеси. Мелкозернистый бетон используется в различных сферах, требует строгого соблюдения технологии приготовления, имеет определенные достоинства и недостатки.

Понятие о материале

Основные преимущества мелкозернистого бетона:

К недостаткам можно отнести: высокую твердость и сложность обработки, повышенный расход связующего, усадку при заливке / заливке изделий.

Особенности

Основные характеристики мелкозернистого бетона:

-

Однородность состава и максимальная плотность, влияющая на прочность (она как минимум на 30% выше по сравнению с аналогичными марками обычного бетона). Раствор подвижен за счет отсутствия крупных фракций, поэтому его можно легко заливать в труднодоступных местах, отливать сложные формы и т. Д. Для этого типа бетона не рекомендуется массовая вибрация во избежание вовлечения воздуха. При обнажении пресса для бетонных блоков в раствор попадает воздух и появляются пузырьки воздуха, снижающие прочность. Благодаря пористости бетон хорошо сохраняет тепло. Стоимость материала относительно невысока.

Возможно изменение пропорций и компонентов, а также изменение состава для получения наилучшего варианта мелкозернистой бетонной смеси (это касается домашнего заливки конкретных изделий или конструкций). В строительстве соотношение компонентов в смеси и ее состав регламентируется ГОСТ 26633-91. Он позволяет вводить пластификаторы, а также измельченный шлак, золу и другие мелкие добавки для повышения прочности.

Соединение компонентов

Все компоненты, входящие в состав мелкозернистого бетона, подобраны в соответствии со стандартом. В процессе отбора фракций песок просеивается через сита трех типов. Сначала песок пропускают через сито с размером ячеек 2,5 миллиметра и получают первую фракцию. Затем просеиваем через сито 1,2 миллиметра, затем через сито еще меньше 0,135 миллиметра.

При замешивании мелкозернистого бетона необходимо брать 20-60% от общей массы песка первой группы, а остальную часть засыпать второй и третьей (самой мелкой) фракциями. Цемент в смеси действует как вяжущее, так и как компонент-носитель для прочного связывания песчаных фракций. В связи с этим цемента требуется больше нормы, и лучше выбирать марку М400 / М500. Дополнительно используются добавки для повышения качества и долговечности.

Область применения

В большинстве случаев мелкозернистый бетон используют для создания железобетонных конструкций и изделий. Из-за частоты появления брусков, устроенных с классической арматурой, раствор не проникает во все места, а мелкозернистый разливается во всех труднодоступных местах.

Где обычно используется мелкозернистый бетон:

Сооружения бункеров, отливки больших емкостей для хранения жидких / сыпучих материалов, веществ.

Процесс приготовления

На что обратить особое внимание:

-

Цемент должен быть максимально свежим, чтобы сохранять все свои свойства. В растворе не должно быть затвердевших кусков. Все наполнители тщательно очищаются от грязи, глины, примесей.

Распределение песка на фракции

Сначала подготовьте все сухие детали, уделяя особое внимание песку. Песок должен быть чистым, просеянным через три сита и перемешиваться таким образом: более густой в объеме 50-60% от общего объема, остальное отдать на среднюю и мелкую фракции в равных объемах.

Какие сита используются:

Соединение с вяжущим веществом

Затем смешайте песок с цементом. Обычно используют портландцемент марки M400 / M500, сочетающийся с коррозионно-стойкими сульфатными и пуццолановыми цементами. Пропорции компонентов могут варьироваться в зависимости от предполагаемого использования бетона, условий эксплуатации, других требований и предполагаемой операции. Для получения прочного бетона цемент и песок берутся в пропорции 1: 1,5, более слабый получается в пропорции 1: 1,35.

Отмеривание воды

Объемы воды и добавок также могут варьироваться. Если в состав входят пластификаторы, их добавляют в отмеренную воду. Воды в составе должно быть достаточно для обеспечения текучести, плотности и прочности раствора при установке в монолит. Решающим параметром в этом случае являются реологические свойства рабочего раствора.

Соединение компонентов

Все ингредиенты следует тщательно перемешать в емкости бетономешалки. Здесь следует провести приготовление и утрамбовку раствора. При увеличении объема цемента очень важно обращать внимание на свойства смеси, соблюдать пропорции и добавлять больше воды.

Однако не следует отклоняться от технологии, так как такие эксперименты могут вызвать увеличение плотности и снижение прочности. Если в растворе недостаточно цемента, это повлияет на комфортность кладки и может нарушить целостность конструкции.

Пневмонабрызг

Эта технология с каждым днем становится все более популярной благодаря своей эффективности, качеству результатов, скорости и простоте. По параметрам мелкозернистый бетон идеально подходит для этого конкретного способа укладки.

Пневматическое распыление заключается в нанесении раствора с помощью специального пистолета и раствора (цемент, песок, стекловолокно). Все компоненты одновременно вводятся в бак устройства, перемешиваются внутри и направляются в трубу, откуда под действием сжатого воздуха выделяется смесь волокон и раствора. Таким веществом заливается заранее приготовленная форма, затем материал раскатывается валиком.

Особенность процедуры в том, что смесь постоянно подвергается воздействию сжатого воздуха даже во время транспортировки. Эта технология улучшает качество бетона за счет вытеснения воды, и получаемый монолит по свойствам отличается от песчано-цементного бетона.

Заключение

Особенности мелкозернистого бетона: характеристики, хитрости изготовления и назначение

Что такое мелкозернистый бетон?

Понятие

На свойства материала влияют те же факторы, что и в случае обычного бетона. Однако при отсутствии крупного заполнителя расход воды в цементной смеси увеличивается, что приводит к увеличению содержания цемента. Снизить эти затраты можно, добавив армированный уплотнитель и высококачественный песок.

Мелкодисперсный заполнитель, используемый в процессе производства МБ, обеспечивает однородную структуру. Таким образом, материал становится менее пористым, что делает его более прочным. Лучшая консистенция положительно сказывается на степени вязкости раствора и удобстве процесса кладки.

Достоинства и недостатки

Благодаря своим достоинствам этот материал имеет широкий спектр применения:

-

Высокий коэффициент прочности при изгибе и растяжении; Возможность создавать материалы с особыми свойствами (повышенная водостойкость, прочность и т. Д.); Высокая устойчивость к вибрационным нагрузкам; Возможность трансформировать готовую смесь; Однородная структура; Возможность использования нескольких методов для создания бетонных конструкций.

К недостаткам мелкозернистого бетона можно отнести:

-

Высокий индекс твердости, затрудняющий механическую обработку; Повышенный расход цемента; Усадка при заливке продуктов.

Виды, классы и марки

За счет добавок, изменяющих физические свойства и характеристики материала, различают два типа МБ:

Мелкозернистый бетон. В его состав входят мелкие наполнители (песок, зола, известь). Цемент мелкозернистый. Этот материал используется в армированных конструкциях.

Прочность материала показывает его способность к сжатию. Он измеряется в мегапаскалях, и само значение относится к марке мелкозернистого бетона. Чем выше значение B, тем прочнее материал. Смеси могут варьироваться от B3,5 до B80.

На класс MB влияют два фактора: качество используемых ингредиентов и процентное соотношение цемента к воде.

Технические характеристики и свойства

Свойства и характеристики МБ включают:

При производстве МБ состав и пропорции смеси следует определять по ГОСТ 26633-91, который применяется для мелкозернистых и тяжелых бетонов. Стандарт также предусматривает использование различных добавок, в том числе пластификаторов. Для повышения прочности готового изделия допускается использование золы, дробленого шлака и других мелких добавок.

Состав и структура

Основными компонентами состава МБ при производстве данного вида бетона являются вода и цемент. В качестве наполнителей можно использовать:

-

Очищенный речной песок фракцией не более 2,5 мм; Щебень фракцией до 5 мм и до 10 мм в определенной пропорции.

Помимо этих компонентов, МБ содержит пластификаторы. Для получения однородной структуры и необходимых технических характеристик необходимо тщательно подбирать пропорции ингредиентов.

-

Если цемента будет добавлено больше, чем требуется, готовая смесь будет неудобна для кладки. При его недостаточном количестве материал после схватывания будет иметь низкую прочность.

Мы расскажем подробнее о долговечности изделий из мелкозернистого бетона и других способах их использования.

Производство и применение

МБ можно сделать своими руками, главное соблюдать все требования, которые прописаны в стандарте ГОСТ, технологию производства и правильно рассчитать соотношение всех компонентов. Важным нюансом также является соблюдение всех требований к составляющим компонентам.

Благодаря возможности регулировки физических свойств материала широко используется в следующих областях строительства:

Производство бетонных изделий из мелкозернистого бетона методом литья (бордюры, тротуарная плитка, арки и др.). Растворы для заделки трещин и стыков в бетонных конструкциях. Производство тонкостенных конструкций с плотным армированием. Строительство зданий и сооружений в карьерах и карьерах. Создание дорожных покрытий за счет повышенной прочности, морозостойкости и водостойкости. Строительство железобетонных конструкций.

Популярные производители и средняя стоимость

Наиболее востребованная сегодня продукция на рынке строительных материалов производится в России, Украине и Беларуси. Популярные марки, производимые MB, включают:

Возможность самостоятельно задавать мелкозернистый бетон нужных характеристик привела к его широкому распространению и популярности. Применяется при возведении бетонных конструкций, арок, различных изделий для мощения и многого другого.

Читайте также: