Как правильно буртовать щебень

Обновлено: 18.05.2024

П РЕ ДИСЛ О ВИ Е

Из всех видов повреждений дорожных покрытий наиболее тяжелым с позиций дальнейших последствий и ремонтопригодности является образование усталостных и температурных трещин.

Наблюдения показывают, что покрытия из черного щебня в отличие от других типов покрытий подвержены трещинообразованию в наименьшей степени и наиболее сдвигоустойчивы. Кроме того, они не требуют создания специального шероховатого коврика, так как обладают хорошим сопротивлением скольжению автомобиля. Недостатком, сдерживающим их применение, является высокая водопроницаемость.

С целью устранения этого недостатка и более широкого применения покрытий из черного щебня в Гипродорнии разработан способ строительства комбинированного слоя покрытия или усиления, базирующийся на пропитке слоя из черного щебня битумным шламом.

Глубина пропитки слоя черного щебня по предлагаемой ниже технологии составляет 3-6 см, что существенно отличает предлагаемый метод от применявшегося ранее метода закупорки. Повышенная трещиностойкость и сдвигоустойчивость, а также водонепроницаемость и хорошая шероховатость свидетельствуют о перспективности такого типа покрытий (особенно на жестких основаниях). Применение покрытий, устроенных предлагаемым методом, позволяет экономить дефицитный битум.

«Рекомендации» составлены канд. техн. наук Г.С. Бахрахом и инж. В.М. Ольховиковым на основе поисковых, научно-исследовательских и опытно-экспериментальных работ, проведенных в Гипродорнии.

В проведении экспериментальных работ принимал участие инж. А.П. Лупанов.

Все замечания и предложения направлять по адресу: Москва Ж-89, набережная Мориса Тореза, 34, ГИПРОДОРНИИ.

Заместитель директора по научной работе доцент, канд. техн. наук А.П. ВАСИЛЬЕВ.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. В настоящих «Рекомендациях» рассмотрены вопросы, связанные с областью применения и устройством покрытий и слоев усиления из черного щебня, укладываемого в горячем или теплом состоянии, с пропиткой битумным шламом на основе битумных паст. При дальнейшем изложении, такие слои покрытия будут называться «комбинированными».

1.2. Комбинированное покрытие используют в качестве слоя усиления существующей дорожной одежды или покрытия на строящихся дорогах 3-4 категории во II - V дорожно-климатических зонах.

1.3. Комбинированное покрытие укладывают на все типы оснований, рекомендуемые для асфальтобетона. В то же время меньшая склонность к трещинообразованию позволяет рекомендовать этот тип покрытии для устройства на жестких основаниях (тощий бетон, грунт, укрепленный минеральными вяжущими и др.). В основаниях недопустимы слои, жесткость которых значительно уступает жесткости покрытия.

На основаниях из материалов, обработанных эмульсиями или жидкими битумами, покрытие устраивают с учетом срока формирования таких оснований.

1.4. Толщину комбинированного покрытия и глубину пропитки назначают в зависимости от требуемой прочности дорожной одежды. Минимальная толщина покрытия 5 см, максимальная - 10 см.

Оптимальное соотношение между глубиной пропитки и толщиной комбинированного покрытия определяют экономическим расчетом.

1.5. Работы по устройству покрытия осуществляют при температуре воздуха не ниже +10 °С в сухую погоду. Работать в дождь запрещается ввиду опасности вымывания водой вяжущего, находящегося в битумном шламе в дисперсном состоянии.

1.6. Заканчивают работы по устройству покрытия за две недели до наступления устойчивых отрицательных температур воздуха. В течение этих двух недель с целью ускорения формирования покрытия осуществляют регулирование по ширине проезжей части движения автотранспорта. Несформировавшееся покрытие подвергается опасности разрушения в осенне-зимний период времени от действия воды и мороза.

2. ТРЕБОВАНИЯ К ПОКРЫТИЮ

2.1. Показатели свойств комбинированного покрытия с заполнением битумным шламом пустот на всю высоту слоя должны удовлетворять требованиям, указанным в табл. 1 .

Требования к покрытию

Коэффициент фильтрации в сформировавшемся уплотненном состоянии, см/с, не более

По приложению П.п. 3 настоящих «Рекомендаций»

Модуль упругости Е (расчетный) ГПа (кгс/см 2 )

Предельное сопротивление растяжению при изгибе R и , МПа (кгс/см 2 ), не менее

По приложению П.п. 4 настоящих «Рекомендаций»

Предельное сопротивление растяжению при расколе R р , МПа (кгс/см 2 ), не менее

По приложению П.п. 5 настоящих «Рекомендаций»

Примечание: предельное сопротивление растяжению определяют по п.п. 3 или 4 в зависимости от имеющегося оборудования.

2.2. При заполнении битумным шламом по высоте части слоя значение параметра Е определяют по формуле:

где Е1, Е2 - расчетные модули упругости заполненного шламом слоя и не заполненного, толщина которых равна h 1 и h 2 .

Значения параметров R и и R р определяют на основании испытания образцов в лаборатории, а Е2 принимают равным 0,5 ГПа (5000 кгс/см 2 ).

3. ТРЕБОВАНИЯ К МАТЕРИАЛАМ

3.1. Черный щебень

3.1.1. Марка по прочности или по дробимости должна быть не ниже 800 для щебня из изверженных пород и не ниже 600 для щебня из осадочных и метаморфических пород.

Остальные требования должны соответствовать требованиям, предъявляемым к щебню для устройства покрытий из черного щебня, согласно ВСН 123-77 Минтрансстроя СССР.

3.1.2. Для устройства покрытия или слоя усиления используют щебень фракции 10-20 или 15-25 мм.

3.1.3. Для приготовления черного щебня применяют нефтяные дорожные вязкие битумы по ГОСТу 22245-76. Выбор марки битума осуществляют с учетом технологии приготовления черного щебня и климатических условий в соответствии с табл. 2.

Рекомендуемые марки битумов

Способ приготовления черного щебня

3.1.4. В случае неудовлетворительного прилипания вяжущего к щебню в вяжущее вводят ПАВ или щебень обрабатывают активатором поверхности (согласно Инструкции ВСН 59-68 Минтрансстроя СССР).

3.1.5. Массовая доля битума, необходимого для обработки щебня, зависит от размера его зерен и ориентировочно состав ляет 1,5-2,5 %.

3.2. Битумный шлам

3.2.1. К материалам, идущим на приготовление битумного шлама, предъявляются требования, изложенные в ВСН 27-76 Минавтодора РСФСР.

3.2.2. Для пропитки слоя черного щебня используют малопористый или среднепористый битумный шлам типа В (согласно ВСН 27-76) с массовой долей зерен крупнее 2 мм в минеральном материале не более 10 %.

3.2.3. При подборе состава шлама придерживаются рекомендаций раздела 4.2 ВСН 27-76 с учетом пунктов, изложенных ниже.

3.2.4. Содержание АВВ (асфальтовяжущего вещества) в 100 % сухой смеси назначают в пределах 50-60 % по массе, а коэффициент содержания битума К1 0,6-0,8.

3.2.5. Первоначально назначают минимальное значение К1=0,6 и три значения АВВ: 50, 55 и 60 %. Готовят три смеси и по шесть образцов-таблеток из каждой смеси в соответствии с ВСН 27-76.

Для производства работ выбирают состав смеси с минимальным содержанием АВВ, при котором обеспечивается соответствие свойств образцов требованиям, приведенным в табл. 3.

Требования к битумным шламам

В жидком состоянии

Текучесть смеси, с, не более

По приложению 1 настоящих «Рекомендаций»

В сформировавшемся уплотненном состоянии

Коэффициент фильтрации, см/с, не более

По приложению П.п. 3 настоящих «Рекомендаций»

Водонасыщение, объемная доля, %, не более

По п. 7 прилож. 2 ВСН 27-76

Набухание вакуумированных образцов после 15 суток выдерживания их в воде, объемная доля, %, не более

По п. 9 прилож. 2

3.2.6. С целью придания битумному шламу требуемой текучести в него вводят пластификатор (абиетат натрия, ССБ и др.), массовая доля которого в шламе составляет 0,03-0,06 %.

3.2.7. Ориентировочное содержание компонентов, составляющих шлам, приведено ниже:

минеральный порошок с известью 25-30;

пластификатор - массовая доля в шламе 0,03-0,06.

3.2.8. В лаборатории на образцах-цилиндрах, из черного щебня, приготовленных в соответствии с приложением II настоящих «Рекомендаций», уточняют возможность пропитки образца на проектную глубину и соответствующий расход шлама. Если не удается достичь требуемой глубины пропитки, то с учетом достигнутой величины увеличивают толщину комбинированного покрытия в соответствии с требуемым эквивалентным модулем упругости дорожной конструкции.

В случае, когда подобранный состав шлама проникает на глубину, превышающую расчетную, то уменьшают пластичность шлама или общую толщину комбинированного покрытия.

4. ПРАВИЛА ПРОИЗВОДСТВА РАБОТ

4.1. Устройство покрытия из черного щебня

4.1.1. Приготовление и транспортирование черного щебня осуществляют в соответствии с разделом 7 ВСН 123-77.

4.1.2. Основание или покрытие, используемое в качестве основания (в случае усиления последнего), должно отвечать общепринятым требованиям (см., например, п.п. 1.7-1.8 ВСН 123-77).

4.1.3. Черный щебень укладывают щебне- или асфальтоукладчиком. Температура материала перед укладкой должна соответствовать требованиям табл. 16 ВСН 123-77 .

Слой черного щебня уплотняют пневмокатком за 2-3 прохода по одному следу.

Применять для уплотнения катки с металлическими вальцами не разрешается.

4.1.4. Проезд транспорта общего пользования по уплотненному слою запрещается. Необходимо также по возможности ограничить проезд построечного транспорта.

4.2. Пропитка слоя черного щебня битумным шламом

4.2.1. Приготовление и транспортирование битумного шлама осуществляют в соответствии с разделом 5.2. ВСН 27-76.

4.2.2. Отдозированный пластификатор вводят в мешалку в виде водного раствора за 10-15 с до окончания перемешивания.

4.2.3. Пропитку уплотненного слоя битумным шламом можно осуществлять сразу после остывания черного щебня. Откладывать эту операцию на длительный срок не рекомендуется во избежание загрязнения поверхности слоя.

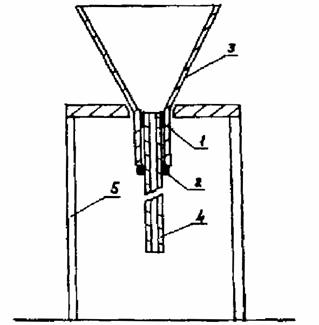

Рис. 1. Навесное устройство к шламовозу ПС-402 для распределения битумного шлама:

1 - заслонка; 2 - отверстие для промывки трубы; 3 - съемная крышка; 4 - болт

4.2.4. Пластифицированный шлам обеспечивает глубину пропитки до 4 см. Для пропитки на глубину до 6 см поверхность покрытия из черного щебня перед введением шлама обрабатывают при помощи поливомоечной машины 2-5 % водным раствором смачивателя класса алкилсульфатов или опанолов (моющие средства) в количестве 0,5-2 л/м 2 . 1)

1) Получено положительное решение от 19.10.78 по заявке № 2612244/29-33 «Способ строительства нежесткого дорожного покрытия».

4.2.5. Распределение битумного шлама по поверхности покрытия осуществляют при помощи навесного распределителя к пасторастворовозу ПС-402, который может быть изготовлен в мастерских дорожного хозяйства (рис. 1 ).

Могут быть использованы распределители и других конструкций, например, лопастного типа с дозированной выдачей смеси. 2)

2) Реферативная информация ЦБНТИ Минавтодора РСФСР «Строительство и эксплуатация автомобильных дорог», М., 1978, № 4, с. 21-22.

4.2.6. Расход битумного шлама зависит от глубины пропитки и составляет 20-40 кг/м 2 . Его регулируют скоростью передвижения пасторастворовоза и величиной выходной щели распределителя. Во время розлива битумного шлама пасторастворовоз должен двигаться с постоянной скоростью. Битумный шлам наносят на обрабатываемую полосу за один проход.

4.2.7. Количество проходов пасторастворовоза зависит от ширины проезжей части и ширины распределителя. Желательно, чтобы соотношение этих двух величин было кратным целому числу. При розливе шлама за несколько проходов по ширине проезжей части необходимо обеспечить сопряжение смежных полос. Перекрытие кромок смежных полос не допускается.

4.2.8. Движение транспорта по построенному участку может быть открыто, когда при пробном пропуске автомобиля смесь не прилипает к протектору. Скорость движения автомобилей в первые 3-5 дней эксплуатации ограничивают до 40 км/ч.

5. ТЕХНИЧЕСКИЙ КОНТРОЛЬ ПРИ СТРОИТЕЛЬСТВЕ

5.1. В процессе строительства осуществляют контроль:

качества каменных и вяжущих материалов;

технологии приготовления черного щебня и битумного шлама;

качества готового покрытия.

5.2. Контроль качества каменных и вяжущих материалов осуществляют общепринятыми методами.

5.3. Качество битумного шлама контролируют в соответствии с требованиями табл. 3 настоящих «Рекомендаций».

5.4. Контроль технологии приготовления и укладки черного щебня, а также приготовления битумного шлама осуществляют согласно ВСН 123-77 и ВСН 27-76.

5.5. При производстве работ по пропитке контролируют расход битумного шлама на единицу площади, установленную скорость передвижения пасторастворовоза и равномерность нанесения шлама.

Соответствие расхода битумного шлама на месте производства работ, установленного в лаборатории по п. 3.2.8., проверяют непосредственно перед розливом путем пробной пропитки участков покрытия площадью 20×20 см из расчета двух испытаний на поперечник и трех поперечников на один километр покрытия (методику см. в приложении 3).

В случае отклонения расхода битумного шлама, определенного указанным способом, от установленного в лаборатории назначают уточненную норму нанесения шлама.

Равномерность нанесения битумного шлама оценивают по его расходу на единицу площади, а также визуально. Слой жидкого шлама не должен выступать над поверхностью щебенок более чем на 5 мм.

5.6. На сформировавшемся покрытии контролируют глубину пропитки покрытия битумным шламом путем взятия из него кернов или вырубок. Пробы отбирают через 15 суток после открытия движения по покрытию в количестве трех штук на один километр.

Приложение I

ОПРЕДЕЛЕНИЕ ТЕКУЧЕСТИ БИТУМНЫХ ШЛАМОВ

Для определения текучести битумных шламов используют прибор, состоящий из деревянной подставки, стеклянной цилиндрической трубки и воронки. Воронку одевают на трубку, как показано на рис. 1 , фиксируя ее при помощи пластилина и резинового кольца. Длина трубки составляет 15 см, а внутренний диаметр 5 мм.

Рис. 1. Прибор для определения текучести битумных шламов:

1 - пластилин; 2 - резиновое кольцо; 3 - воронка; 4 - стеклянная трубка; 5 - подставка

Для имитации реальных условий взаимодействия шлама с поверхностью черного щебня внутреннюю поверхность трубки обрабатывают вязким битумом БНД-40/60. Для этого небольшой кусочек битума при комнатной температуре раскатывают пальцами в шнур, вставляют его в трубку, а затем трубку нагревают, поворачивая ее так, чтобы расплавленный битум равномерно покрыл всю внутреннюю поверхность.

Под трубкой устанавливают лабораторный стакан, заливают в воронку за один прием 30 см 3 шлама и одновременно включают секундомер.

За критерий текучести принимают время в секундах, за которое первая капля шлама появится в конце трубки.

Приложение II

ЛАБОРАТОРНЫЕ МЕТОДЫ ОЦЕНКИ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ ОБРАЗЦОВ КОМБИНИРОВАННОГО ПОКРЫТИЯ

1. Изготовление образцов-цилиндров и определение требуемого расхода шлама

А. Образцы-цилиндры диаметром 10 см и высотой, зависящей от вида испытания, приготавливают с помощью прибора стандартного уплотнения Союздорнии. Разогретую до температуры, соответствующей принятой марки битума, рассчитанную навеску черного щебня засыпают в разъемный цилиндр прибора и уплотняют через резиновую прокладку толщиной 4-5 мм 10 ударами стандартной гири, падающей с высоты 30 см.

Пропитку образца пластифицированным битумным шламом осуществляют после остывания черного щебня до комнатной температуры. При высоте образца от 4 до 6 см перед нанесением битумного шлама поверхность черного щебня обрабатывают 5 % раствором смачивателя (например, ОП-10) из расчета 1 л/м 2 . Количество битумного шлама, необходимое для пропитки, рассчитывают, исходя из пустотности черного щебня и объемной массы шлама по формуле

где Рш - масса шлама, г; g ш - объемная масса шлама в жидком состоянии, г/см 3 , определяемая по Приложению 2 ВСН 27-76; Vn - объем пустот в образце, см 3 , определяемый по формуле

где Vo - объем уплотненного в приборе стандартного уплотнения образца из черного щебня, см 3 ; Р o - масса образца, г; g ч.щ - объемная масса черного щебня, г/см 3 (определяют методом гидростатического взвешивания навески черного щебня).

Битумный шлам разливают по поверхности образца за один прием. Через 20-30 мин после розлива с поверхности образца удаляют битумный шлам, не проникший внутрь образца. Если высота образца превышает 6 см, то пропитку битумным шламом осуществляют послойно за два приема. Через сутки образец извлекают из формы и выдерживают 15 суток в комнатных условиях.

Образцы, предназначенные для испытания на водопроницаемость, перед испытанием уплотняют через резиновую прокладку толщиной 1 мм на прессе нагрузкой 5 МПа (50 кгс/см 2 ) или в приборе стандартного уплотнения 10 ударами гири.

Б. Расход шлама, необходимый для заполнения пустот в слое черного щебня на проектную глубину h ш , определяют по формуле

где h - высота образца, см; Рш - масса шлама, г, вычисленная в соответствии с п. А. настоящего Приложения.

Для уточнения возможности пропитки образца на проектную глубину наносят битумный шлам на его поверхность в количестве, равном Р 1 ш. Через 30 мин определяют толщину слоя битумного шлама над щебенками образца. Если она не превышает 5 мм, то расход соответствует расчетному значению. При высоте слоя, превышающем 5 мм, испытания повторяют, уменьшая количество заливаемого шлама на 10-15 % до тех пор, пока высота слоя битумного шлама над щебенками не будет менее 5 мм. Далее образец извлекают из формы, разделяют по высоте на две части и устанавливают фактическую глубину пропитки.

2. Изготовление образцов - балок.

Образцы-балки размером 100×100×400 мм готовят в стандартных разъемных формах, применяемых для бетона. В форму засыпают разогретый черный щебень слоем 5 см и уплотняют через резиновую прокладку 50 ударами стандартной гири, сбрасываемой на металлический вкладыш 10×10 см, перемещаемый с перекрытием швов по поверхности черного щебня. После остывания черного щебня его поверхность обрабатывают раствором смачивателя и разливают рассчитанное количество битумного шлама. Через 20-30 мин аналогичным образом устраивают второй слой. Спустя сутки форму распалубливают, извлекают образец и выдерживают его 15 суток в комнатных условиях.

3. Определение коэффициента фильтрации.

Для определения коэффициента фильтрации используют прибор КП 104 М (рис. 2 ), Путем замены соответствующих насадок 1 или 2 прибор позволяет определять коэффициент фильтрации образцов-таблеток из битумного шлама диаметром 50 мм и высотой 3-10 мм и образцов комбинированного покрытия диаметром 100 мм и высотой 50-100 мм.

Рис. 2. Прибор для определения коэффициента фильтрации:

1 и 2 - насадки; 4 - эксцентриковое прижимное устройство; 5 - горловина; 6 - шток; 7 - манометр; 8 - разновесы; 10 - площадка; 11 - мерный сосуд

При испытании образцов-таблеток из битумного шлама на кольцевой выступ гнезда насадки 2, разогретой до 40-50 °С, укладывают уплотнительную резиновую прокладку, а на нее - испытываемый образец. Толщина резиновой прокладки должна подбираться с таким расчетом, чтобы образец выступал за вертикальную стенку гнезда насадки на 0,5-1 мм. Зазор между вертикальной стенкой гнезда насадки и образцом заливают герметизирующей смесью парафина с канифолью (в соотношении 3:1), разогретой до температуры 50-60 °С. Не допуская остывания герметизирующей смеси, на образец укладывают стальную пластину диаметром 5 см с большим количеством отверстий для стока воды и прижимают ее к образцу крышкой, навинчиваемой на насадку.

При испытании образцов из черного щебня заполненных битумным шламом, насадку 1 с навинченной нижней крышкой разогревают до температуры 40-50 °С и устанавливают испытываемый образец внутрь насадки на упорный кольцевой выступ, после чего заполняют разогретой герметизирующей смесью кольцевой зазор между образцом и стенкой насадки. После остывания насадки до температуры окружающего воздуха ее закрепляют на площадке 10 с помощью эксцентрикового прижимного устройства 4. Через горловину 5 в прибор заливают воду и удаляют оставшийся в полости воздух. В отверстие горловины устанавливают шток 6 и с помощью разновесов 8, укладываемых на тарелку штока, создают в камере над образцом давление, равное 0,1 МПа контролируемое по манометру 7. Снизу под насадку для сбора профильтровавшей через образец воды ставят мерный сосуд 11.

Отсчет времени начинают с момента падения первой капли воды, прошедшей через образец. Время испытания зависит от степени водопроницаемости образца и находится в пределах 5-60 мин. Для получения достоверных данных необходимо, чтобы через образец профильтровало не менее 1 см 3 воды. Если в течение 6 часов образец не пропускает воду, его коэффициент фильтрации условно принимают равным 10 -9 см/с.

Каждый образец испытывают не менее трех раз, определяя среднее значение. За расчетную величину коэффициента фильтрации принимают среднее арифметическое из результатов испытания трех образцов.

Коэффициент фильтрации в см/с вычисляют по формуле

где Q - количество воды, прошедшее через образец, см 3 ; l - высота образца, см; g - температурный коэффициент ( g =0,77 при t =+20 °С); Т - время испытания, с; F - площадь образца, см 2 ; Р - высота столба воды, см, при давлении в камере 0,1 МПа (1 ат) Р=1000 см .

4. Определение предела прочности на растяжение при изгибе.

Прочность на растяжение при изгибе образцов-балок, изготовленных по п. 2 настоящего Приложения, определяют на механическом или гидравлическом прессе мощностью 50-100 кН (5-10 тс),

Образец-балку, выдержанную в течение трех часов при температуре +10 °С, помещают на две опоры, расстояние между которыми равно 300 мм и устанавливают на нижнюю плиту пресса. Скорость подъема нижней плиты пресса устанавливают равной 100 мм/мин. Нагружение балки осуществляют по середине пролета по всей ширине через цилиндрический стержень диаметром 1 см.

Предел прочности на растяжение при изгибе в Па (кгс/см 2 ) вычисляют по формуле

где Р - разрушающая нагрузка, Н (кгс); l - расстояние между опорами, м (см); b - ширина балки, м (см); h - высота балки, м (см).

Предел прочности на растяжение при изгибе вычисляют с точностью до 10 кПа (0,1 кгс/см 2 ) как среднее арифметическое из результатов испытаний трех образцов.

5. Определение предела прочности на растяжение при расколе

Прочность на растяжение при расколе определяют на образцах-цилиндрах высотой от 50 до 100 мм, изготовленных по п. 1 настоящего Приложения. Образцы перед испытанием на механическом или гидравлическом прессе мощностью 50-100 кН (5-10 тс) насыщают водой в вакууме и выдерживают при температуре 0 °С в течение 1,5 ч не менее. Скорость подъема нижней плиты пресса устанавливают равной 50 мм/мин. Образец устанавливают на плиту пресса по образующей и нагрузку прикладывают через стальные стержни диаметром 1 см.

Предел прочности на растяжение при расколе в Па (кгс/см 2 ) вычисляют по формуле

где Р - разрушающая нагрузка, Н (кгс); S - площадь сечения образца, м 2 (см 2 ).

Предел прочности на растяжение при расколе вычисляют с точностью до 10 кПа (0,1 кгс/см 2 ) как среднее арифметическое из результатов испытаний трех образцов.

Приложение III

ОПРЕДЕЛЕНИЕ РАСХОДА БИТУМНОГО ШЛАМА НА МЕСТЕ ПРОИЗВОДСТВА РАБОТ

На поверхность покрытия устанавливают металлическую квадратную рамку 200×200 мм и высотой 30 мм. Герметизируют пластилином места сопряжения рамки с поверхностью покрытия и заливают битумный шлам в количестве, равном 5Р 1 ш , где Р 1 ш вычислено по п. Б Приложения II .

Далее поступают как указано в п.Б. Приложения II .

По уточненному расходу битумного шлама определяют его потребность на 1 м 2 покрытия.

Приложение I V

ПРИМЕР РАСЧЕТА ЭКОНОМИЧЕСКОЙ ЭФФЕКТИВНОСТИ ОТ ПРИМЕНЕНИЯ КОМБИНИРОВАННЫХ ДОРОЖНЫХ ПОКРЫТИЙ ИЗ ЧЕРНОГО ЩЕБНЯ БИТУМНОГО ШЛАМА 1)

В настоящем примере определяется экономический эффект от использования комбинированного дорожного покрытия толщиной 10 см. В качестве эталона для сравнения принят равнопрочный и равнодолговечный двухслойный асфальтобетон толщиной 8 см (крупнозернистый асфальтобетон 5 см, мелкозернистый асфальтобетон 3 см) с поверхностной обработкой. Устройство поверхностной обработки на асфальтобетоне обусловливается необходимостью сравнения покрытий, обладающих равной эксплуатационной надежностью (коэффициент сцепления, обеспечиваемый асфальтобетоном 0,40-0,45, а комбинированным покрытием - 0,50-0,55). За срок службы до капитального ремонта (18 лет) поверхностная обработка устраивается на комбинированном покрытии, утратившем требуемые сцепные свойства, первый раз через шесть лет, а после этого - через каждые четыре года; на асфальтобетоне - сразу же после устройства покрытия, а затем через каждые четыре года. Стоимость поверхностной обработки (298,1 руб. за 1000 м 2 ) принята в соответствии с примером 1 «Отраслевых методических указаний» (стр. 40-44). Учет фактора времени осуществлен путем приведения к началу расчетного года единовременных затрат на устройство поверхностной обработки по формуле (1.2) «Отраслевых методических указаний».

При подсчете экономической эффективности руководствовались следующими отправными положениями. Асфальтобетон, черный щебень и битумный шлам готовятся в асфальтобетонном смесителе Д-597. Черный щебень и битумный шлам приготавливаются в одну смену. Темп потока по устройству асфальтобетонного и комбинированного покрытия принимается равным 200 пог.м/смену при ширине проезжей части 7 м. Количество рабочих смен в году 200.

1) Отраслевые методические указания по определению экономической эффективности использования в дорожном строительстве новой техники, изобретений и рационализаторских предложений. М., 1978 г.

Щебень для грунтовых дорог

Грунтовые дороги, или грунтовки – это естественные или искусственные покрытия, не рассчитанные на высокие нагрузки. Они не требуют частого обслуживания, но и не обладают большой пропускной способностью. Такие дороги можно встретить за пределами городов , в лесах и полях, в деревнях и селах.

В компании Грунтовозов вы можете купить щебень для грунтовых дорог с доставкой до вашего объекта по минимальной цене.

от 490 руб. за 1м3 Заказать Содержание [Спрятать]

- Щебень для грунтовых дорог

- Устройство временной дороги из щебня

- Устройство грунтовой дороги из щебня

- Однослойная дорога без подушки

- Однослойная дорога с подушкой

- Многослойная дорога с подушкой

- Какой щебень нужен для грунтовых дорог

- Что еще важно

Сам термин «грунтовые дороги» означает, что состоят они из природных материалов. Часто они даже образуются естественным путем – просто кто-то вытоптал тропу, потом по ней начали ездить автомобили, появилась колея – и возникла дорога. Но бывает и так, что их оборудуют намеренно, с использованием привозного грунта (в том числе и щебня).

О том, как применяется щебень для грунтовых дорог, и какие его разновидности для этого подходят, мы расскажем в этой статье.

Но для начала скажем, что все грунтовые дороги можно условно разделить на несколько типов:

- Временные дороги

- Обычные грунтовые дороги

Теперь рассмотрим каждый тип подробнее и расскажем , как используется щебень для создания данных дорог.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

Устройство временной дороги из щебня

Цель устройства временной дороги – с минимальными затратами и в короткий срок обеспечить проезд крупной техники на стройплощадку. А вот легковым автомобилям по такому покрытию передвигаться будет тяжело . Да и прослужит дорога недолго – всего один-два сезона.

Технология устройства временного полотна предельно простая: достаточно засыпать крупный материал поверх земли равномерным слоем, а затем утрамбовать его. Поэтому все сводится лишь к выбору засыпки.

Для этого подойдет щебень крупной фракции. Если по дороге будут двигаться только самосвалы, смело берите зерна размером 40-120 или 80-120. Для проезда «легковушек» такие крупные камни будут неудобны. В таком случае следует использовать фракцию 40-70. Чтобы продлить срок службы дороги, ее иногда покрывают срезкой асфальта. Но это сильно увеличит стоимость , и проще будет обустроить полноценное грунтовое покрытие.

.jpg)

Если вам необходимо просто иметь временный подъезд для самосвалов, выбирайте самые дешевые материалы – бой кирпича, бетона и другие твердые отходы.

Если неподалеку от вас есть кирпичные или бетонные заводы, имеет смысл съездить туда. Эти предприятия продают по низкой цене отходы производства – бракованную продукцию. Стоит она недорого, однако придется также о р ганизовать самовывоз.

Есть вариант дешевле. При сносе старых зданий образуется много строительного мусора: обломки плит перекрытий, куски штукатурки, шифера, керамической плитки, дробленый бетон от фундамента или стяжки и так далее. Все это подлежит утилизации. Вы можете договориться и забрать эти материалы бесплатно или почти бесплатно. Какие-то деньги придется отдать за доставку до вашего объекта, но это все равно будет значительно дешевле , чем покупка щебня или асфальтовой крошки.

Временные дороги имеют ряд недостатков:

- Плохо подходят для движения легковых автомобилей

- Служат недолго

- На болотистых участках могут уйти в грунт

- Во время продолжительных ливней могут уйти в грунт, если по ним будет двигаться техника

Устройство грунтовой дороги из щебня

Если вы планируете обустроить въезд на территорию своего участка для регулярного использования, то временной дороги будет недостаточно. В такой ситуации требуется прочное основание, которое не расползется со временем и выдержит необходимые наг р узки.

Технология создания дороги состоит из нескольких этапов:

- Снятие грунта

- Устройство подушки

- Оборудование нижнего слоя дороги

- Засыпка верхнего слоя

- Расклинцовка

В зависимости от вашего бюджета и требований к дороге, технология может быть упрощена или усложнена.

Мы разберем несколько типовых способов создания такого покрытия.

Однослойная дорога без подушки

Она мало чем отличается от временного подъезда. Но для того , чтобы продлить срок службы покрытия, под ним делают основание.

Вот какие материалы вам потребуются:

- Щебень фракции 40-70

- Крупный строительный мусор (бой кирпича, бетона и т.д.) – необязательно

Порядок работ:

- Выкопайте на месте будущей дороги траншею шириной 2 метра и глубиной около 30 сантиметров

- Заполните траншею щебнем так, чтобы его слой возвышался над уровнем грунта на 5-10 сантиметров

- Если хотите сэкономить, засыпайте вместе с щебнем строительный мусор

- Утрамбуйте покрытие

Сразу скажем, что такое покрытие прослужит недолго. Со временем щебень может продавиться и уйти в грунт. От этого на поверхности появятся неровности и ямы , их придется постоянно засыпать. Особенно это касается участков со слабым основанием (например, расположенных над подземной рекой или на болотистой местности).

.jpg)

.jpg)

.jpg)

Однослойная дорога с подушкой

Вам потребуется:

- Песок

- Щебень фракции 40-70

- Срезка асфальта – необязательно

Порядок работ:

- Выкопайте траншею таких же размеров, как и в предыдущем случае

- Засыпьте на дно траншеи песок, чтобы пол у чился слой около 20 сантиметров

- Утрамбуйте подушку

- Следующим слоем засыпьте щебень, чтобы он возвышался над траншеей на 5-10 сантиметров

- Утрамбуйте покрытие

- Для повышения износостойкости уложите сверху асфальтовую срезку и тоже утрамбуйте ее

Такая дорога подойдет для въезда на участок, но при условии, что автомобиль будет только проезжать по ней, но не парковаться. В противном случае она промнется.

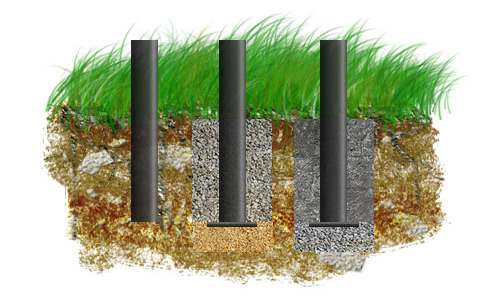

Многослойная дорога с подушкой

Технологически устройство такого покрытия отличается только тем, что добавляется верхний слой. Это позволяет обеспечить дополнительную п р очность. Дорога будет устойчива к нагрузкам и прослужит вам не один десяток лет.

Вам потребуется:

- Песок

- Щебень фракции 40-70 (можно использовать бой кирпича или бетона)

- Щебень фракции 20-40

- Вместо двух этих фракций можно использовать одну – 20-70 или 20-80

- Щебень фракции 5-10, 5-20 или 5-25

- Срезка асфальта – необязательно

Порядок работ:

- Выкопайте траншею (ширина 2 метра, глубина – 30 сантиметров)

- Дно траншеи хорошо утрамбуйте

- Уложите на дно песок слоем в 1 5-20 сантиметров

- Утрамбуйте песок

- Засыпьте нижний слой щебня 40-70 высотой 10-20 сантиметров

- Утрамбуйте слой

- Засыпьте щебень 20-40 (примерно 5 сантиметров в высоту). Если используете фракцию 20-70 или 20-80, то пункты 5 и 6 выполнять не нужно – вместо них седьмым шагом засыпайте только щебень 20-70 или 20-80 слоем в 15-25 сантиметров

- Выполните расклинцовку фракцией 5-10, 5-20 или 5-25. Если же вы использовали фракцию 20-70 или 20-80, выполнять этот пункт не требуется

- Уплотните покрытие

- По желанию можете уложить сверху слой асфальтовой срезки, после чего повторите трамбовку

Получившаяся дорога не провалится и не промнется, на ней можно оставлять легковые автомобили. Даже небольшой грузовик, проехав по такому покрытию, не повредит его.

.jpg)

Теперь, когда вы знаете технологию устройства гр у нтовок, мы расскажем о требованиях к щебню для их создания.

Какой щебень нужен для грунтовых дорог

Здесь, в первую очередь, следует обратить внимание на размер зерен материала и породу.

Оптимальным выбором будут следующие разновидности:

- Для устройства временных дорог – амфиболитовый щебень 40-120 или щебень габбро 80-120. Это если вы планируете обустроить проезд для тяжелой техники. А для легковых автомобилей подойдет фракция 40-70 из гранита и серпентинита. Можно также использовать мрамор 40-70, но у него очень низкая прочность и морозостойкость.

- Для устройства однослойных дорог или засыпки нижнего слоя – гранитный или серпентинитовый щебень фракции 40-70. Несмотря на на л ичие такой же мраморной фракции, ее лучше не использовать по причине низких характеристик.

- Для верхних слоев дороги – гранитная, амфиболитовая, серпентинитовая и диоритовая разновидности фракции 20-40. Все эти материалы обладают высокой прочностью и морозостойкостью. Очень редко в целях экономии покупают мрамор 20-40, но его показатели значительно ниже.

- Для расклинцовки – щебень габбро 5-10, а также фракция 5-20 из диорита и известняка или гранитный щебень 5-25.

- В качестве комбинации фракции 20-40 и 5-10, 5-20 или 5-25 – гранитный щебень 20-70 или щебень габбро 20-80.

- Для ремонта грунтовых дорог – щебень фракции 20-40, 20-70 и 40-70 из гранита, габбро 20-80, амфиболитовая фракция 20-40, диорит 20-40, серпентинит 20-40 и 40-70, известняк 20-40, а также мраморный щебень 20-40 или 40-70.

Перейдя по ссылкам, вы можете почитать подробнее об этих разновидностях, а также купить любую из них.

.jpg)

.jpg)

.jpg)

Что еще важно

Вот несколько полезных советов по устройству грунтовой дороги:

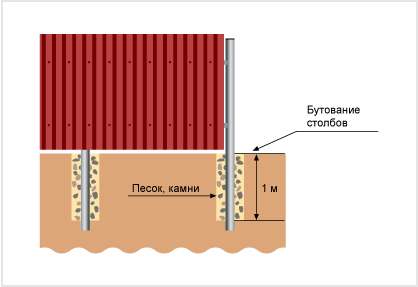

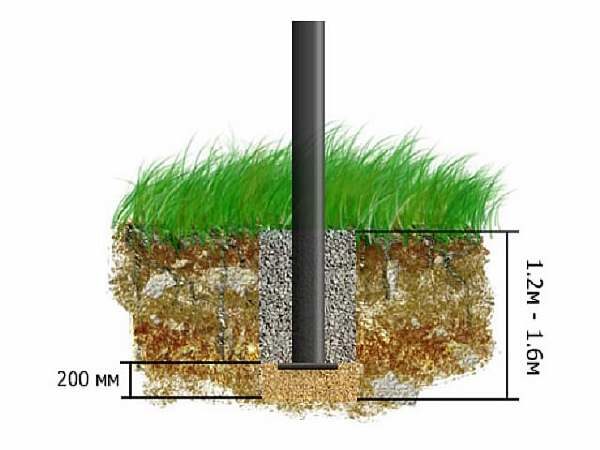

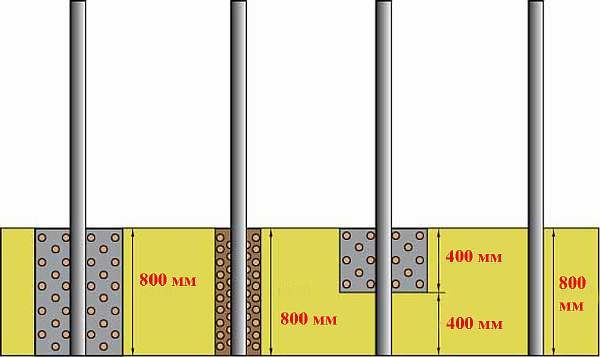

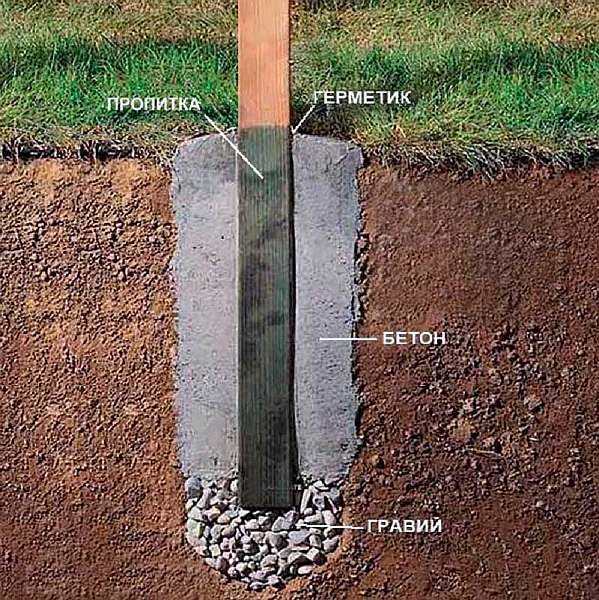

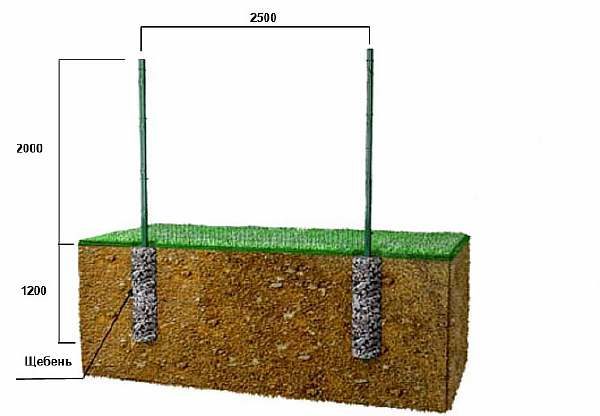

Бутование столбов для забора – это технология сухого бетонирования, когда применяют щебень, гравий, керамзит, колотый кирпич, обломки бетонных плит. При этом щебень выбирается средний по размеру, диаметром приблизительно 25–45 мм. Как производится бутирование столбов под забор, что это такое и какой именно материал для бутования выбрать, рассмотрим ниже.

Установка опор для забора

Общее описание

Щебень является сыпучим стройматериалом, который добывают за счет дробления камней разной природы происхождения. Также этот материал можно заготовить с помощью вторичного сырья в форме бетонных оснований и отходов металлургического производства с дальнейшим отсевом с учетом получившихся фракций.

Среди основных показателей стройматериала под бутование столбов забора можно отметить такие позиции:

- фракция – минимальный диаметр щебня или гравия с учетом ГОСТ 8267-93 должен равняться не меньше 5 мм;

- материал изготовления – щебень – изготавливается из речных отложений, разных горных видов пород, вторичного сырья;

- лещадность – характеристика подбирается с учетом пропорций в составе материала разных форм;

- прочность – М1400 обозначает самую высокую плотность, самая низкая марка щебня – М200.

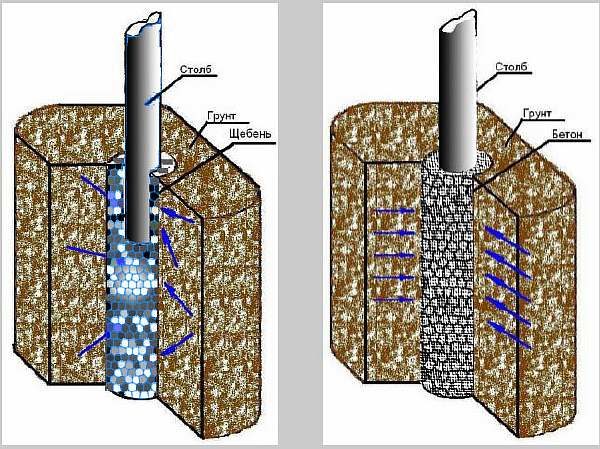

Схема забутовки стоек для забора

Во время выбора стройматериала нужно учесть чистоту состава, добавки, влияющие на технические показатели бетонирования сухим способом.

Прочностные характеристики

С учетом марки прочности выделяют такие категории:

- М1200 – М1400 – сыпучий состав повышенной прочности. Бутирование основы многоэтажных сооружений производится маркой не менее М1200.

- М800 – М1200 – при помощи этого состава можно прочно забетонировать несущую опору забора.

- М600 – М800 – стройматериал средней прочности, который применяется для возведения легких конструкций.

- М300 – М400 – материал невысокой прочности. Как правило, это дробленый бетон либо известняк. Стройматериал не применяется для забутовки фундамента железобетонных конструкций.

- М200 – минимальный показатель прочности.

Чертеж для бутирования

Первые позиции по своим характеристикам прочности занимает гранит. После него находится гравийный щебень, который производится с помощью дробления монолитных изделий. Наиболее низкий показатель надежности имеют известняковые виды стройматериала, а также составы из вторички.

Установка с забутовкой и без бутования

Морозоустойчивость

Прежде чем бутовать столбы под забор, необходимо рассмотреть такой показатель, как морозоустойчивость. Эта характеристика маркируется буквой F (в переводе с англ. Frost – холод):

- гравий характеризуется показателем F200 – F300;

- сыпучий гравий отличается высокой стойкостью к циклам заморозки и разморозки, имеет показатель F300 – F400;

- известняк имеет незначительную устойчивость к сезонным перепадам температур, маркируется F25 – F100;

- шлак с учетом состава вторсырья имеет морозоустойчивость в пределах F75 – F200;

- щебень из вторсырья имеет степень морозоустойчивости F50.

Установка опоры забора

Забутовка столбов для забора производится стройматериалом с показателем морозоустойчивости не меньше F250.

Расстояние между столбами забора из профнастила: расчет для рабицыОтличие с учетом горной породы

Бутование столбов для забора щебнем может производиться разными стройматериалами.

Гранитная щебенка для бутования

Бутовать разные виды заборных конструкций можно дробленым гранитом. Этот стройматериал представляет собой состав из каменной слюды, кварца и шпата. В природе можно встретить гранит разных цветов (зеленый, красный, синий). Расцветка основы может отличаться с учетом добавления шпата.

Варианты установки опор забора

Гранитный щебень для бутования столбов можно с легкостью распознать по тону вместе с зернистой фактурой стройматериала.

Данный материал хорошо переносит повышенные нагрузки при возведении столбов для заборных конструкций.

Известняк для бутования стоек под забор

Этот стройматериал изготавливается из осадочных кальцитовых горных пород методом дробления и сортирования по размерам. Состав известняка не характеризуется повышенной прочностью, неустойчив к атмосферным негативным действиям.

Бетонирование деревянного заборного столбы

Его не советуют применять для устройства подушки для массивных конструкций. Этот сорт щебенки используется только для организации оснований под легкие деревянные конструкции либо для конструкций, не предусматривающих повышенные нагрузки на основание забора.

Гравий для бутования опор забора

Сыпучий материал, который добывается путем просеивания карьерного грунта, или же щебень производится с помощью дробления крупных камней. К данной группе стройматериала относится также гравий крупного размера, образующийся в донных отложениях водоемов.

Чертеж для бутования

Натуральный гравий для забутовки, в отличие от щебня, производящегося способом дробления крупных глыб, имеет аккуратные формы с округленными контурами. Это обусловливает низкую степень адгезии всех составляющих во время изготовления песчано-гравийной смеси (ПГС) для организации фундамента, в отличие от дробленого материала.

По своим характеристикам гравийный щебень похож на гранитный аналог, но немного уступает по плотности.

Шлак для забутовки столбов

Шлаковая щебенка производится из отходов металлургической промышленности методом дробления и сортирования по размерам. Стройматериал имеет невысокую цену. Однако во время выбора необходима осмотрительность к заявленным показателям прочности, поскольку шлаки имеют разную прочность и химические составляющие.

Раскидали и утрамбовали с женой 10 тонн щебня за 6 часов.

Делаем парковку под автомобиль и подъезд к участку. Снял я плодородный слой и заказал 10 тонн щебня.

Привезли мне реально кучу щебня. Ручной трамбовкой не вариант было трамбовать. Попросил соседа трамбовку, сосед дал без проблем, даже упорно ничего не взял, даже бензина налил и помог донести до дома.

Так получилось, что взял я трамбовку уже в час дня. Ну, думаю, раз уж взял, надо весь щебень раскидать и затрамбовать: поэтому был стимул поработать.

Уложили парковку 7х5.5м щебнем и утрамбовали с женой в 2 слоя. @Горбунов Сергей Канал Самостройщика Строю САМ Уложили парковку 7х5.5м щебнем и утрамбовали с женой в 2 слоя. @Горбунов Сергей Канал Самостройщика Строю САМВообщем, что тут долго говорить: раскидали мы с женой камаз 10 тонн щебня, причем щебня фракции 20-40, а его, кто понимает, сложнее ухватить лопатой чем более мелкий 5-20.

Как сделали первый слой 10 см- пролили водой из шланга и затрамбовали.

Можно посмотреть качество трамбовки щебня @Горбунов Сергей Канал Самостройщика СТРОЮ САМ Можно посмотреть качество трамбовки щебня @Горбунов Сергей Канал Самостройщика СТРОЮ САМКогда половина стоянки была покрыта вторым слоем щебня - научил жену работать с виброплитой, а сам стал усиленно докидывать оставшийся щебень: так сэкономил время на трамбовке.

Жена освоила виброплиту @Горбунов Сергей Канал Самостройщика СТРОЮ САМ. Жена освоила виброплиту @Горбунов Сергей Канал Самостройщика СТРОЮ САМ.После того, как покрыли щебнем стоянку осталась приличная горка щебня: ее раскидали на подъезд к дому и тоже затрамбовали. Тут мне помогал сын.

Трамбуем с сыном место подъезда к участку. @Горбунов Сергей Канал Самостройщика СТРОЮ САМ. Трамбуем с сыном место подъезда к участку. @Горбунов Сергей Канал Самостройщика СТРОЮ САМ.Вот так быстро за пол дня мы с женой раскидали 10 тонн щебня, а с трамбованием помог сын.

Кстати, сосед вечером не стал забирать трамбовку: говорит протрамбуй еще после дождя, чтобы площадка лучше затрамбовалась.

У кого тоже так было, когда срочно надо выполнить большой объем работы, и выполняешь то, что казалось не возможным.

Читайте также: