Как построить яхту из пенопласта

Обновлено: 14.05.2024

История о том как я строил лодку из стеклопластика (часть 1)

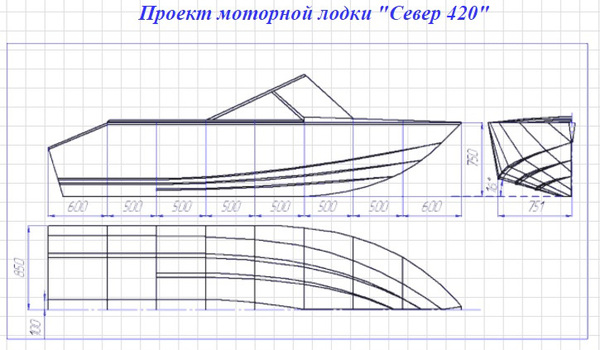

В 2010 мне удалось в гараже за несколько дней сделать маленькую глиссирующую лодку из пенопласта, стеклоткани и эпоксидной смолы. Метод постройки был прост и достаточно оригинален. Совершенно скромный бюджет в 100$, немного труда и смекалки и вот я обладатель настоящей моторки. Привязываем на крышу автомобиля, мчимся на речку и на 10-ти сильном моторе разгоняемся так, что ветер свистит в ушах. Я был впечатлен. С тех пор мысль о чем-то более серьезном меня не покидала. Начал изучать варианты и методы постройки маломерных судов. Их достаточно много. У каждого из них есть свои и плюсы и минусы. Очень широко распространен метод сшивки лодок из фанеры, с последующей оклейкой стеклотканью на эпоксидной смоле. Но меня пугало количество труда, который нужно затратить, для получения поверхности хорошего товарного вида и качества. А это труд посильный авто шпаклевщику и маляру высокого класса, к моему сожалению, таким навыком я не обладал. На картинках из интернета внешний вид таких лодок в основной массе красотой не отличался, было заметно, что их авторы этим навыком не владеют. А, как показывает практика, если косяки заметны на фото, то в жизни все намного и намного хуже. Попадаются конечно отменные экземпляры, но редко. Делать большую лодку методом своей малой не хотел, потому что было интересно опробовать новый вариант. Мой товарищ, специалист по евроремонту, закончил очередной объект и дожидался следующего, на котором хозяева перенесли сроки начала на месяц - полтора. Ходил, маялся и мне удалось привлечь его на помощь. Изучив проекты катеров, которые имеются в свободном доступе, остановился на двух - это Север 420 и Север 520. Оба Игоря Седельникова и оба имеют гидролыжу, которая способствует быстрейшему выходу на глиссер. Больше нравился второй проект с каютой, видимо из-за ее наличия.

В гараже длиной 6 метров делать катер пяти с лишним метровой длины не решился - мало места. Сказано – сделано, вот мы готовы начать. Старт был таким внезапным, что долго думать времени не было. Помню болван собирались делать из бруска и ДВП. И я его даже привез, но в самый последний момент склонились к гипсокартону. На пол в гараже постелили два листа ДСП, скрепили их между собой и из калиброванного соснового бруска 25х30 мм начали по данным проекта делать шпангоуты. Но не такие крепкие и надежные как в настоящей лодке - цель их выдержать всего лишь вес гипсокартона. Брусок запиливали под нужными углами и скрепляли косынками из фанеры прикручивая саморезами. Прямо на ДСП расчертили расположение шпангоутов и прикрутили в нужном порядке. Стрингеры сделали из длинных и узких полосок фанеры. Их функция была такая же, как и у шпангоутов - держать вес гипсокартона. Для крепления везде использовали саморезы. В результате получилась на удивление жесткая конструкция. А что бы убедиться, что все сделали правильно окрутили от листов ДСП вытащили на улицу и посмотрели с расстояния. Система была очень легкой. Картина напоминала лодку Север 420 в векторной графике. Результат весьма порадовал, каркас закрепили на прежнее место. На все это ушел день или два. Привез несколько листов потолочного гипсокартона. Листы прикладывали к каркасу, отмечали карандашом и вырезали элементы будущего болвана. К каркасу крепили так же саморезами. Обводы Севера 420 имеют довольно простую форму, поэтому гипсокартон гнулся легко даже без намачивания. И на эту работу время ушло не много. Первым отступлением от проекта было создание дополнительного ребра по борту, которое сделали, наложив в том месте дополнительный слой гипсокартона. Ребро должно повысить жесткость будущей лодки. Вторым отступлением было создание отворотов по периметру для крепления болтами днища к внутренней части лодки. Стыки гипсокартона проклеили серпянкой и принялись шпаклевать. Вернее сказать, шпаклевал мой товарищ, в этом его не превзойти, а я был на подвозе материалов, отвечал за финансирование, и показывал где сгладить больше, а где наоборот подчеркнуть. Короче пытался контролировать форму. Дело спорилось. Были лишь небольшие заминки из-за того, что в конце ноября высокая влажность, и строительная шпаклевка даже в отапливаемом гараже сохла не очень быстро. Акриловые шпаклевки схватываются за короткое время, но для возможности их нормальной обработки должны полностью высыхать. Поверхность была большой и для ускорения процесса приходилось ставить дополнительные нагреватели и вентилятор. Лодочные обводы с каждым слоем становились все совершеннее. На пересечениях поверхности днища и бортов, а также на дополнительном ребре жесткости использовали алюминиевые уголки, которые применяют в отделочных работах.

И вот добились почти идеальной поверхности. Но остались еще реданы, которые пошли на десерт. Делать их сразу не было смысла, так как они делят поверхности большой площади на меньшие и удлинили бы работы по доводке. Положение реданов разметили карандашом, вырезали из гипсокартона узкие полоски, приклеили и прикрутили к нашему фальшизделию. Третьим отступлением от проекта была форма и направление реданов. Полукруглая форма взамен треугольной была выбрана из-за того, что на мой взгляд она должна обеспечить большую жесткость днища. А их параллельное направление, взамен сходящемуся к носу, из-за того, что так лодка будет выглядеть агрессивнее. Причем в проекте, который я использовал для своей маленькой моторки, реданы в таком направлении и располагались. Я руководствовался тем, что на крейсерской скорости и на мощном двигателе, по описанию проекта, лодка должна глиссировать только на гидролыже, в этом случае влияние реданов практически отсутствует. Потом я узнал, что они должны, вроде как, отсекать воду от днища и способствовать не проскальзыванию при резких поворотах. Долго думать времени не было, что сделано то сделано. Последующие испытания показали, что лодка на скорости разворачивается практически на месте как водный мотоцикл, и, по моему мнению, то, что там где-то не так отсекается – лишь малые проценты, а может и доли процента отрицательного влияния на гидродинамическое качество. Зато была получена повышенная жесткость днища, которая положительно сказывается на экономии материала и уменьшении веса катера. Вернусь к тому как доделали реданы. По зафиксированным к болвану гипсовым полоскам вели шпателем, в котором вырезали дугу, близкую к полукругу придавая форму заранее нанесенной гипсовой массе. Полоски служили наполнителем и линейкой одновременно. Тем временем дело подходило к очень интересному моменту, к созданию матрицы. Гипсокартон и брусок конечно хорошо, но это всего лишь прообраз, муляж, а хотелось получить что-то настоящее, по которому можно стучать, которое можно двигать, не боясь повредить. Я начал искать где купить материалы и решать какие именно использовать. Как всегда, помог интернет. В нашем городе, найти полиэфирную смолу, гелькоут и стекломат я не смог. Ближайшим местом где все было оказался Минск. Взял телефон и начал звонить по фирмам. На меня хлынул поток информации. Какой гелькоут и смола, для матриц или обычная, с парафином или без, предускоренная или нет, импортная или отечественная, дорогая или очень дорогая, какая система отверждения? Какой плотности стекломат, какой разделительный агент использовать? После бурной атаки на мой мозг было решено использовать для матрицы обычные гелькоут и обычную полиэфирную смолу, но с воском, и стекломат с плотностью 300 грамм на метр квадратный. Растворенный в такой смоле воск создает на поверхности пленку и уменьшает испарение стирола, способствуя меньшей вредности. Но если изделие формуется с промежуточным отверждением слоев такая смола требует зачистки наждачкой предшествующего слоя. Из предложенных брендов выбрал гелькоут и смолу фирмы NORPOL отвердитель – пероксид, чей не помню, был расфасован в ПЭТы без наклеек, стекломат ASHLAND и мазила для отставания матрицы от болвана с надписью на банке TR MOLD RELEASE. В продаже за наличные деньги, всего этого мне отказали, пришлось платить безналичными. Вот я в Минске гружу в автомобиль шесть ведер по двадцать литров полиэфирки, такие же два гелькоута, два рулона стекломата в красивых картонных коробках, небольшая коробка пол-литровых пластмассовых бутылок с пероксидом. Некоторые были негерметично закручены и чуток протекали. Я закрутил плотнее, жидкость руки не разъедала, потом уже прочитал, что эта редкостная гадость и при попадании в глаза, с большой вероятностью, безвозвратно их повреждает и приводит к инвалидности. И вот в предвкушении чего-то совершенно нового тороплюсь домой. Да с такой скоростью, что зарабатываю третье за год нарушение скоростного режима более чем на двадцать километров. Которое в дальнейшем аукнулось перспективой лишения прав на восемь месяцев и лишь после аудиенции к начальнику ГАИ было заменено неслабым штрафом. Но все это только будет, а пока мне не терпелось начать работать с полиэфирным материалом, который очень широко используют серьезные производители лодок, катеров и яхт. Их видео рабочего процесса я пересматривал помногу раз. Все очень быстро и вроде как не сложно и понятно! За время моего отсутствия мой друг успел покрасить фальшизделие полу глянцевой акриловой краской. И я поразился ее подчеркнутым отблесками совершенным видом. Однообразие процесса доводки прилично надоело, и даже короткая командировка позволила взглянуть на наше детище свежим взглядом. Я был доволен. Весь следующий день мы наносили на болван слои разделительной системы. Проще говоря натирали иностранной мазилой фланелевыми тряпочками наш болван. Процесс похож на натирку кирзовых сапог, штукой похожей на маргарин, но с приятным запахом. Вот выдержка из инструкции: равномерный слой наносят на ограниченную поверхность (не более 1,5 м2) оснастки круговыми движениями приложенным аппликатором. Через несколько минут после подсыхания воска (проявление белого цвета) с помощью х/б ветоши легкими движениями производится полировка до образования глянца. Рекомендуемое количество слоев - 4-6. Межслоевая выдержка при нанесении не менее 30 мин. Между делом я принес модель лодки, которую делал перед своей первой моторкой. Это метровый прототип, на котором я проверял сочетание пенопласта со стеклотканью и эпоксидной смолой. Его мы покрасили акриловой краской, высушили, натерли разделительной системой и нанесли на небольшой участок гелькоут и пару слоев стекломата. С полиэфирной смолой работалось действительно намного проще чем с эпоксидной, стекломат пропитывался просто превосходно. Для нанесения я купил две большие кисти макловицы с натуральным ворсом. Использовали пластиковое ведерко для малярных работ. И кухонные весы. Так как полиэфирный материал требует очень точной дозировки. Пероксид дозировали медицинскими шприцами. Отвердитель должен добавляться в количестве от одного до двух процентов от массы смолы. Точное количество определяется опытным путем. Проще говоря от того как быстро ты работаешь кистью. Успеваешь за пятнадцать минут вымазать два литра, значит замешивай два, не успеваешь значит меньше или лей меньше отвердителя. Схватывается очень быстро, что в первое время очень удивляло. Через пол часа отодрали нашу пробу от модели. Все вроде нормально поверхность гелькоута белоснежная, два слоя стекломата тонкие, но очень прочные вот диковинный материал! Единственный минус, который подметили сразу, это дико противный запах. Кто сталкивался с авто шпаклевкой так она пахнет точно так же. И эта смола с ситемой 888, содержащая специальные добавки, которые улучшают экологические показатели в зоне рабочего места, благодаря значительному снижению показателя испарения стирола. А что же будет, когда испаряться стирол начнет с поверхности всего болвана? Недолго думая посетил фирму, занимающуюся продажей средств защиты. Обрисовал проблему и купил два профессиональных респиратора которые используют автомаляры и десяток пар кислотостойких резиновых перчаток. Наступил день старта, настроение было бодрое и хорошее. Наполированный болван блистал.

Намешиваем первую порцию гелькоута и начинаем активно работать кистями, стараясь нанести равномерный слой толщиной около миллиметра. Конечно о какой-то равномерности при использовании кистей говорить трудно, гелькоут густой и там где его перебарщиваешь так и остается стоять, не растекаясь и не образуя потеков. Профессиональное оборудование очень дорогое, а про нанесение кистью я много раз читал и пока все получалось. Лишь поняли, что наших респираторов хватит не на долго, запах стирола начинал проникать. Гелькоут нанесен, ждем его отверждения и замешиваем первые литры смолы. Начинаем приклеивать заранее заготовленные полосы стекломата. Когда около половины болвана были оклеены первым слоем, а вторая половина намазана, я с ужасом заметил появление каких-то вздыбленных мест. Сначала в двух местах, а когда стали присматриваться просто не поверили своим глазам. Я читал, что возможны мелкие дефекты по неопытности, но что бы такое… Практически вся поверхность дыбилась пузырями. Попробовали отклеивать гелькоут с еще не до конца застывшим стекломатом для спасения фальшизделия, но он отдирался вместе с краской и шпаклевкой. Все пошло насмарку: более недели кропотливого и творческого труда, очень приличное количество высококлассных шпаклевок, почти ведро драгоценного гелькоута. Находится рядом со всем этим было невозможно от досады и от все сильнее напоминающем о себе запахе стирола, который просачивался через фильтры. Подняли ворота и вышли. Настроение в корне отличалось от утреннего.

Лодки из пенопласта. 3 часть. Промышленные образцы и технологии. Турецкая судоверьфь. Корпуса.

Третья часть посвящена строительству корпусов больших лодок. Она же закрывает тему турецкого судостроения. Я думаю, что следующие главы будут о моих пенопластовых лодках построенных из другого пенопласта.

Фото № 1 На данном снимке вы видите скелет яхты. Фото № 1 На данном снимке вы видите скелет яхты.А теперь то что касается кругленьких и пузатеньких корабликов.

Большинство из нас знают что серийные пластиковые лодки формуют в матрицах. Это очень быстро и качественно и корпус получается сразу окрашенный и с правильной геометрией. За счёт массовости цена на лодку будет не высокой. Но не все знают сколько стоит та самая матрица с правильной геометрией . Порой её изготовление может длиться дольше чем постройка самого парохода. А если нам нужен всего один корпус? Вот тут-то и выплывают все плюсы изготовления корпуса из пенопласта.

На данном снимке вы видите скелет яхты. Вроде бы как те же шпангоуты и стрингера с килем. ". Только почему все из фанеры?" - спросите Вы. Да потому что это только стапель для того чтобы выклеить корпус из пенопласта.

В дальнейшем, когда корпус будет готов и оклеен снаружи стеклотканью,

всю эту конструкцию перевернут краном на киль ровно выставят и тогда за дело возьмутся столяра, которые порушат всю эту фанеру до голого корпуса, а все переборки шпангоуты и стрингеры будут сделаны из пенопласта.

На этой фотографии видно как корпус обшивается полосами пенопласта. Каждая полоса пенопласта крепится сначала одна к другой шурупами, а уже потом к шпангоутам.

Фото № 4. Клей, на котором это всё собирается, сохнет в течении одного часа. Фото № 4. Клей, на котором это всё собирается, сохнет в течении одного часа.Клей, на котором собирается конструкция, сохнет в течении одного часа. Поэтому перед установкой следующей полосы, шурупы соединяющие две предыдущие полосы, выкручиваются, а шурупы вкрученные в шпангоуты остаются для удержания формы корпуса.

Фото № 5 Шурупы из шпангоутов нужно будет выкрутить прямо перед шпаклёвкой и оклейкой корпуса. Фото № 5 Шурупы из шпангоутов нужно будет выкрутить прямо перед шпаклёвкой и оклейкой корпуса.Шурупы из шпангоутов нужно будет выкрутить прямо перед шпаклёвкой и оклейкой корпуса

Фото № 6 обшивку можно делать как вдоль так и поперёк.. Фото № 6 обшивку можно делать как вдоль так и поперёк..Обшивку можно делать как вдоль, так и поперёк, в любых комбинациях. Пенопласт в данном случае всего лишь матрица и наполнитель.

Фото № 7. Если есть большие ровные поверхности, то можно использовать и цельные листы. Фото № 7. Если есть большие ровные поверхности, то можно использовать и цельные листы.Если есть большие ровные поверхности то можно использовать и цельные листы.

Фото № 8. При сборке корпуса есть одна очень простая но важная хитрость все шпангоуты и стрингера перед монтажом пенопласта нужно оклеить обычным упаковочным скотчем. Фото № 8. При сборке корпуса есть одна очень простая но важная хитрость все шпангоуты и стрингера перед монтажом пенопласта нужно оклеить обычным упаковочным скотчем.При сборке корпуса есть одна очень простая, но важная хитрость.

Все шпангоуты и стрингера перед монтажом пенопласта нужно оклеить обычным упаковочным скотчем.

Так как при монтаже мы используем клей, то исключить его попадание на стрингера и шпангоуты мы не можем, а при разборке каркаса каждая приклеенная деталь будет отрывать пенопласт с мясом. А нам это не нужно.

Помните , что чтобы что то хорошо сделать сегодня, нужно все необходимое приготовить задолго до этого дня.

После того как корпус перевернут и вынут всю деревянно-фанерную составляющую начинают формовать продольные жёсткости вдоль всего корпуса. В дальнейшем эти жёсткости используются для крепления двигателей и формовки топливных и водяных танков А так же для равномерного распределения нагрузки от винта к валу, от вала к двигателю, от двигателя на корпус. А так же для установки пола в каютах.

Фото № 11 Переборки. Фото № 11 Переборки.После того как с продольными жёсткостями покончено, устанавливаются водонепроницаемые переборки. После точной подгонки на корпусе (зазоры могут доходить до одного сантиметра) переборки вклеиваются шпаклёвкой на стеклотканевой пыли. Вся лишняя шпаклёвка которая при этом вылезет тут же быстро убирается шпателем и подсовывается в те места, где есть пустоты. После затвердения все острые волоски и выступающие крупинки убираются маленькой болгаркой. Если этого не сделать то стеклоткань будет дыбиться, как палатка на шесте и под ней останется воздух. А также зачистка нужна для лучшей адгезии склеиваемых поверхностей. Кстати в масштабах завода обезжиривание ацетоном перед склеиванием практически не используется, в основном зачистил, пропылесосил, склеил.

Когда переборка вклеена и зачищена по всем углам, наносится шпаклевка и выравнивается круглым шпателем, чтобы во всех углах получился радиус на который будет легко ложиться стеклоткань плюс такое соединение в несколько раз прочнее чем без радиусов. Дальше переборка приклеивается как обычно мокрыми угольниками.

Смола наносится обычным маленьким волосяным малярным валиком. причем маленький валик очень удобен для закатки углов, не зря по углам были сделаны радиусы по которым теперь валик легко прокатывается.

При укладке стеклоткани на заводе пользуются этим нехитрым инструментом. Фото № 12,13.

Смысл в следующем. После того, как вы положили слой стеклоткани и прокатали его валиком со смолой в действие вступает данный инструмент.

Им разгоняются все оставшиеся пузырьки. Разравниваются складки, а также хорошо прожимаются все слои стеклоткани.

Теперь что касается изготовления переборок и просто ровных листов.

На любую ровную поверхность укладываем лист фанеры. Сверху кладём полиэтиленовую пленку. Желательно её натянуть и закрепить степлером чтобы не было складок.

Дальше сверху кладём пенопласт и обклеиваем одну сторону нужным количеством стеклоткани, а на другой день оклеиваем вторую сторону.

пленка не даст приклеиться смоле к фанере, поэтому вы её легко отделите от листа.

Имейте в виду, что оклеенный с одной стороны пенопласт при кристаллизации может деформироваться (выгнуться дугой или пропеллером).

В зависимости от размера детали можно использовать разные методы формовки. Если деталь небольшая, то по нанесении последнего слоя можно придавить её листом фанеры предварительно обтянутым полиэтиленом и прижать несколькими тяжёлыми брусками. Качество оклейки под прессом будет даже выше чем без него, а от использования пленки поверхность будет практически гладкой(при условии что плёнка была натянута без складок)

А как быть, если деталь размером как вся палуба вашей будущей лодки?

Можно сначала нанести 2-3 слоя. Дождаться следующего дня и уже потом наносить все остальные. Вчерашние слои уже отвердели придали всей детали определенную жёсткость. После чего все следующие слои не смогут деформировать изделие.

На другую сторону можно наносить все слои сразу.

Фото № 15 Мачта в процессе монтажа. Фото № 15 Мачта в процессе монтажа.Количество слоёв и сколько нужно стеклоткани на лодку определяется проектной документацией или расчётами.

Скажу так. Как бы вы не высчитывали, а все равно будет одно из двух. Либо материала не хватит либо он останется.

На заводе мастера используют интересную технологию. Если мастер к концу смены не успевает положить все нужные слои он прикатывает поверх всех слоёв специальную стеклоткань которая не пропитывается смолой но все отверстия между плетением волокон заполняются смолой

и когда на следующий день мастер начинает работать он просто отрывает этот материал как липучку. Поверхность при этом получается вся в мелких пупырышках как крупная наждачка. Поверхность получается идеальной для приклеивания следующих слоёв. Ничего не зачищается и не обезжиривается. Буквально так оторвал, намазал, приклеил.

Правда как этот материал назывался сказать не могу.

Яхта из пенопласта

"Есть несколько оригинальных технологий постройки из пенопласта. В КиЯ описывались:

Стальной набор (поперечный+продольный), рамки заполняются плитами плотного пенопласта (ПХВ), пенопласт прострагивается до получения нужных и оклеивается. Кажется, шхуна называлась "Старина".

Гущинская технология: на столе выкладывается из кусочков пенопласта "поверхность", окливается с одной стороны парой слоев стеклоткани. Потом, пока смола окончательно не затвердела, плита режется на доски и ими обшиваются, как обычными досками, выставленные лекала. Потом это оклеивается снаружи, снимается с лекал и оклеивается еще парой слоев изнутри. В сущности - тот же сендвич, только не нужно городить болван или матрицу.

"Лодка наизнанку". В одном из последних номеров описано, как строил некий австралиец: стальной набор обтянут крупной металлической сеткой. Внутри этой "паутины" полностью готовая внутренняя обстройка. Пространство между будущей обшивкой и обстройкой заполняется вспенивающимся составом (наподобие "Макрофлекса") до полного закрытия сетки. Далее лишнее снимается до сетки и оклеивается.

Ну и в конце концов - лодка "Гамма". Просто склеена из плоских плит. Но уж дюже коряво получается."(с)BotsmanJ

Вот решил перенести слова уважаемого BotsmanJ в этот топ, думаю он не сильно обидется

Постройка лодки из пенополистирола(пенопласта)

Вложения

51,3 КБ Просмотры: 10 893

Brave-Skif

капитан 3-го ранга

seva сказал(а):

Очень интересно! Александр, если не трудно скиньте фотографии сюда, и описание, если вас не затруднит.

старшина 1ст.

Brave-Skif сказал(а):

seva сказал(а):

Очень интересно! Александр, если не трудно скиньте фотографии сюда, и описание, если вас не затруднит.

Я не стал все скидывать сюда, поскольку на том форуме нашел кучу полезной информации по строительству судна из пенопласта. Она будет интересна всем посетителям этой темы. Помимо моего опыта там представленно много технических решений других судостроителей. Я не пытаюсь рекламировать сторонний ресурс.

С огромным удовольствием отвечу на все интересующие вопросы пользователей этого форума здесь. Покажу еще фотографии. Когда слеплю видео и его выложу. Давайте здесь обсуждать эту тему, обмениваться опытом, а не просто копировать посты с просторов интернета.

С уважением.

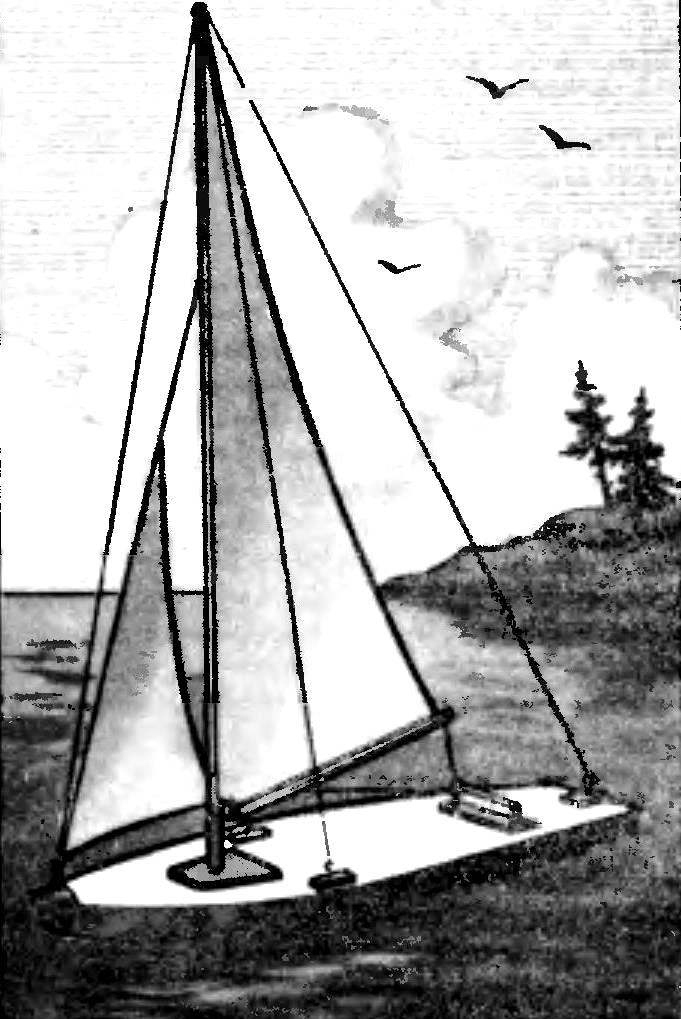

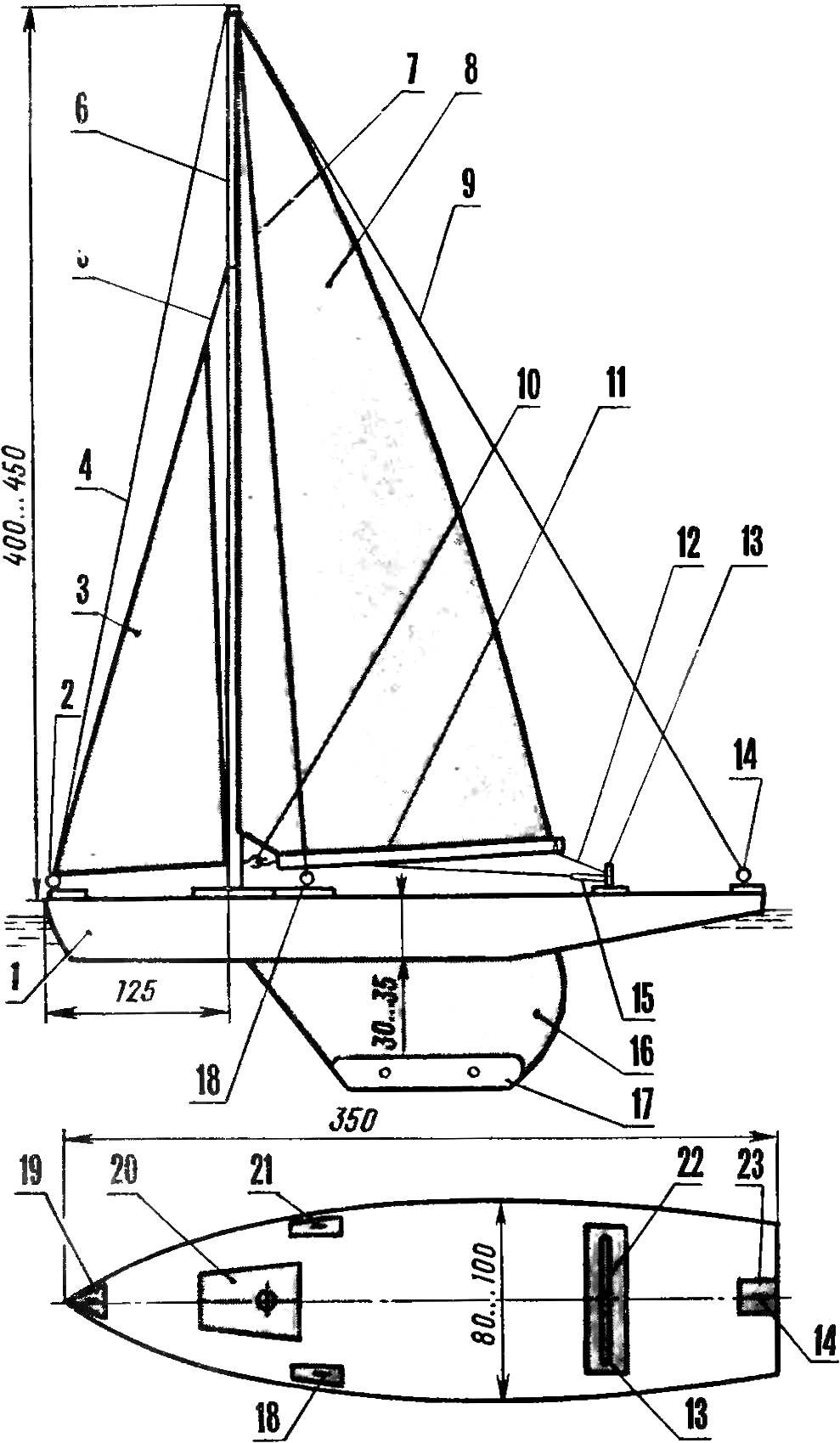

ЯХТА ИЗ ПЕНОПЛАСТА

Для обучения младших школьников в судомодельном кружке города Каспийска ДагАССР под руководством В. Толченникова разработана модель яхты из пенопласта. Она проста в изготовлении, не требует дефицитных материалов и большого умения от ребят. Школьники 2—4-х классов, отдыхающие в пионерском лагере, смогут изготовить модель за два-три дня. Кроме того, с такими яхтами можно устроить настоящие соревнования, что позволит ребятам усвоить правила соревнований и их судейство.

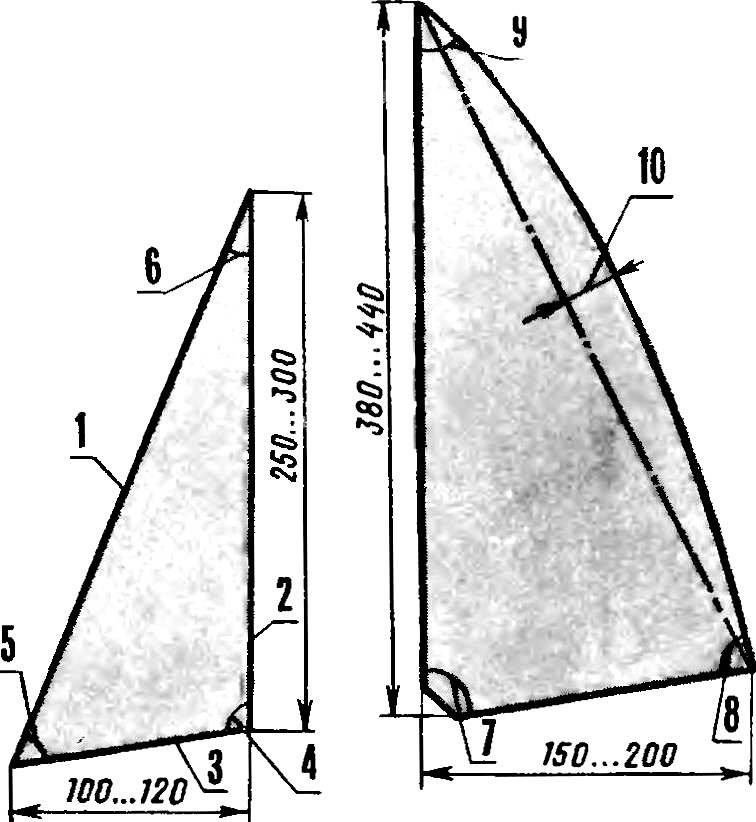

Корпус яхты изготавливается из упаковочного пенопласта. Разметка заготовки производится мягким карандашом по картонному или фанерному шаблону палубы. По очерченной линии корпус опиливается ножовочным полотном или терморезаком, им же делается подрезка подъема килевой линии к корме. Дальнейшая обработка корпуса производится крупнозернистой шкуркой. Обводы яхты — по вкусу моделиста; важно соблюдать лишь симметричность корпуса. Ограничение размеров модели только по длине заготовки позволяет ребятам широко экспериментировать в форме обводов и выбрать, на взгляд каждого, свою самую лучшую конструкцию. Поэтому приведенные на рисунках размеры даны ориентировочно и могут изменяться моделистами.

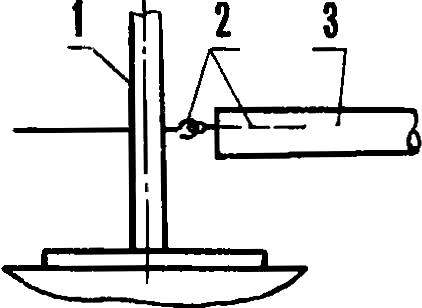

Общий вид и основные размеры модели:

1 — корпус яхты, 2 — рым для крепления стаксель-штага и фор-штага (булавка с колечком), 3 — стаксель, 4 — фор-штаг, 5 — стаксель-штаг, 6 — мачта, 7 — ванта, 8 — грот, 9 — ахтер-штаг, 10 — узел крепления гика к мачте, 11 — гик, 12 — гика-шкот, 13 — погон гика-шкота, 14 — рым для крепления ахтер-штага (булавка), 15 — коуш стаксель-шкота (канцелярская скрепка), 16 — плавник-киль 17 — груз, 18 — рым крепления вант (булавка), 19 — носовая накладка, 20 — подмачтовая накладка, 21 — бортовые накладки, 22 — накладка скобы погона гика-шкота, 23 — кормовая накладка.

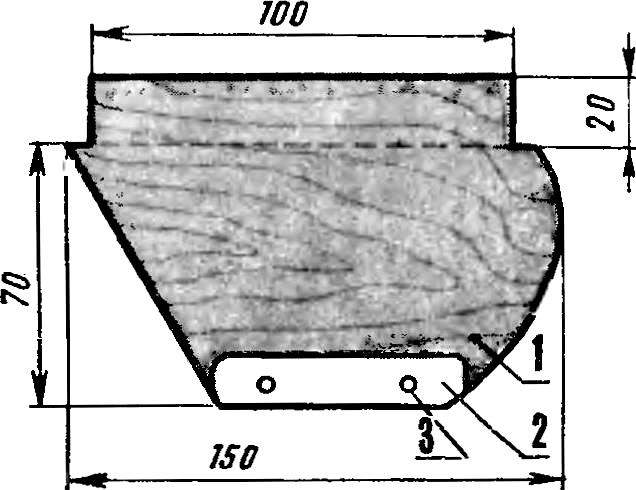

На палубу готового корпуса яхты приклеиваются окрашенные накладки для крепления мачты, вант и скобы погона гика-шкота. Плавник-киль, выполненный так же, как и накладки, из фанеры толщиной 3—4 мм, вклеивается в паз корпуса на клее ПВА. Груз на плавник-киль массой 100 г удобнее закрепить до его вклейки, сразу после окраски.

Мачта и гик вырезаются из сосновой рейки сечением 6X6 мм. Заготовки для них можно напилить на станке «Умелые руки», в комплект которого входят приспособление для разрезания фанеры и досок толщиной до 6 мм и дисковая фреза по дереву. Для того чтобы мачта получилась круглой, сначала сострагиваются у рейки углы так, чтобы она стала восьмигранной, а затем обрабатываются напильником или шкуркой. Гик можно сделать круглым, как мачту, а можно оставить прямоугольного сечения, обработав поверхность заготовки шкуркой.

Узел крепления гика к мачте:

1 — мачта, 2 — шарнир (булавки с колечками), 3 — гик.

Для крепления гика к мачте используются булавки с колечком. Одна из них втыкается пассатижами в торец гика, а другая в мачту. При этом нужно следить, чтобы не расколоть деревянные детали. Кончик булавки, торчащей из мачты, откусывается кусачками заподлицо с поверхностью мачты. Затем колечки булавок зацепляются друг за друга. Такие же булавки используются у корпуса яхты, штагов и вант.

Такелаж—ванты, штаги, гика- и стаксель-шкоты — делаются из толстых ниток (№ 10 или еще толще). Они не так путаются и не рвутся, когда модель зацепится за какую-либо водную или прибрежную растительность.

Паруса делаются из обрезков ситца или любой другой тонкой и плотной ткани. По цвету они могут быть самыми разнообразными — чем ярче, тем лучше: их легче различать во время соревнований. При их раскрое нужно обязательно проследить, чтобы нити основы ткани располагались вдоль большей стороны полотнища. Кромка парусов обшивается тонкими нитками или пропитывается водостойким клеем (эмалитом, резиновым клеем, клеем «Марс»), этим же клеем паруса крепятся к мачте и гику. Шкотовый угол стакселя делается больше 90°, а галсовый угол грота — менее 90°. Величины углов выбираются самими ребятами. Для удобства приклейки паруса к мачте галсовый угол грота срезается на 7—10 мм.

Раскрой и обозначение паруса:

1 — передняя шкаторина (кромка) стакселя, 2 — задняя шкаторина стакселя, 3 — нижняя шкаторина стакселя, 4 — шкотовый угол стакселя, 5 — галсовый угол стакселя, 6 — фаловый угол стакселя, 7 — галсовый угол грота, 8 — шкотовый угол грота, 9 — фаловый угол грота, 10 — серп (величина выбирается произвольно).

Плавник-киль:

1 — тело киля (фанера 3-4 мм), 2 — груз массой 100 г, 3 — заклепка (алюминий Ø 2—3 мм).

Регулировка заключается в изменении расположения парусов при различных курсах относительно ветра. При крутых к ветру курсах шкоты выбирают, наматывая нитку шкота на скрепку, а при более полных — распускают. Кроме того, если модель уваливается, то надо потравить (распустить) стаксель-шкот или выбрать (натянуть) гика-шкот.

по воде, аки посуху. часть пятая. лодка из пенопласта

О дна из главнейших задач конструктора любого транспортного средства сделать его возможно более легким. При этом необходимо совместить это качество с другим - прочностью. Что в свою очередь обеспечивает его долговечность при эксплуатации. На помощь нашим изысканиям в данной сфере приходят вспененные материаллы, одновременно легкие и прочные. Хотя прочность у них до определенного момента.

После этого корпус был отшпаклеван и зачищен. Для крепления банки (сидения) были склеены тумбы, которые являются блоками непотопляемости. Для склейки блоков применялся клей "Момент Столяр".

После высыхания клея, блоки были подогнаны по месту - обрезаны и сруглены. Для обрезки применялось ножовочное полотно по металлу, для подгонки применялась наждачная бумага с 40 зерном, которая была наклеена на кусок фанеры 40 х 20 см.

Изнутри корпус был оклеен стеклотканью - борта в 1 слой, днище в 2 слоя, который затем был отшпаклеван и зачищен. По периметру борта был вклеен привальный брус из рейки 30х10мм.

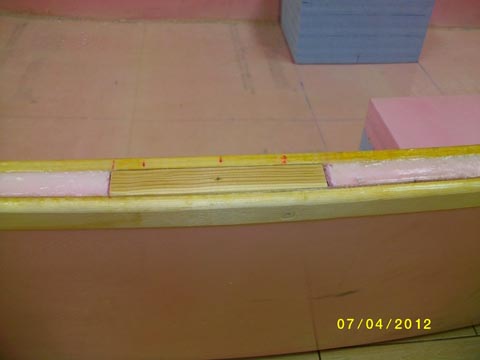

Для фиксации бруса на время склейки применялись шурупы, которыми брус крепился через борт к внутреннему привальному брусу. Затем шурупы будут удалены и заменены шурупами из нержавейки с потайной головкой.

В местах установки уключин между внутренним и наружным привальным брусом был выбран паз длиной 120мм и глубиной 25мм. Был подготовлен брусок размером 120х25х20мм. Брусок был вклеен в паз.

По замыслу, подуключина должна представлять из себя П-образный профиль из металла толщиной 2,5-3мм, расстоянием между полками 40мм, высотой полки 30мм и длиной 100мм. Она будет надета сверху на борт и закреплена шурупами к привальному брусу. К профилю будет приварено гнездо из металлической трубки с внутренним диаметром 12мм. В гнездо будет вставляться палец уключины весла. Сверху по периметру борт оклеен стеклолентой, для придания прочности полистиролу. Тумбы оклеены стеклотканью и были вклеины в кокпит лодки.

Передние кницы посажены на эпоксидный клей и зафиксированы шурупами из нержавейки с наружной стороны борта.

Задние кницы посажены на эпоксидный клей и зафиксированы шурупами из нержавейки с наружной стороны борта.

На днище были приклеены стрингера, которые дополнительно были зафиксированы шурупами из нержавейки. Стрингера были покрыты эпоксидной смолой.

Лодка покрыта эпоксидным грунтом HEMPEL HEMPADUR в 2 слоя.

В целом все готово для покрытия кокпита эпоксидным грунтом. Вопрос стоит в наличии времени для занятия лодкой.

После этого останется только установить уключины и банку, которая будет зафиксирована на саморезы к тумбам.

Лодка внутри покрыта эпоксидным грунтом HEMPEL HEMPADUR в 2 слоя.

Банка изготовлена из фанеры ФСФ 6мм. Для обеспечения жесткости, с передней и задней сторон приклеены рейки 20 х30 мм, которые являются ограничителями и удерживают банку на тумбах. Банка может в любой момент быть снята, если потребуется перевозка длинных предметов.

Банка и весла были пропитаны антисептиком БИОТЕКС для защиты древесины от гниения и покрыты белой матовой краской.

Длина весла с лопастью составляет 2,1м. Древко весла сделано из ольхи, древесина которой устойчива к разбуханию и высыханию без деформаций. Диаметр древка весла 40мм. Подуключины были изготовлены из нержавейки. Для получения большего плеча на веслах и большой толщины борта, уключины были установлены с внешней стороны борта

Уключины были изготовлены из нержавейки. С одной сторны вилки была нарезана резьба. Весло крепится болтом из нержавейки, который вкручивается в резьбу на одной стороне уключины и фиксируется контрогайкой колпачкового типа.

ну и еще несколько вариантов из пенопласта для включения работы мозга на другие варианты

Яхта из пенопласта

Для начала необходимо было купить материал. Это пенопласт, монтажная пена. На всю затею пришлось потратить порядка 120 долларов. Работа была начата со сборки днища. Оно должно получиться шириной 1,5 метра, длиной 4,5 метр. Это весьма внушительное судно. Пришлось затратить времени немного больше, чем планировалось. Но это было связано с тем, что пока не было достаточного опыта в изготовлении таких больших лодок. Когда мастера увидели реальные размеры изготавливаемой модели, то сразу пришло понимание, что это масштабная конструкция.

На втором этапе работы с боковыми стенками. Также планируется добавить еще один слой дна. Строительство было нелегким. Пришлось продумать множество нюансов и сделать расчёты. Нужна не только внешняя привлекательность, но яхта должна быть плавучей. Поэтому, рассчитать всё, бригада приступила к работе.

Для прочности на дно положили на пену еще один слой пенопласта.

Посмотрите товары для изобретателей. Ссылка на магазин.

Далее решили немного подрезать борта, чтобы добавить больше красоты яхте. Учитывая, что это самодельное изделие на скорую руку, плавательное судно стало красивым.

Через некоторое время была изготовлена носовая часть лодки.

Также купили водостойкое дсп, положили его на дно сооружения с тем, чтобы доска равномерно распределила вес по всей яхте. Дсп следовало разрезать по размерам лодке, но пришлось прибегнуть к жестким инструментам. В конце концов все получилось. Осталась доделать небольшие штрихи, чтобы спустить яхту на воду.

Электроника для самоделок в китайском магазине.

Весла сделаны из деревянной рукояти для лопат кусков фанеры. Для красоты нанесли краску. Осталось только декорировать лодку.

Продолжение с 6 минуты на видео.

Читайте также: