Как определить водостойкость силикатного кирпича

Обновлено: 19.05.2024

Кирпич: силикатный или керамический?

Для профессиональных строителей этот вопрос может показаться отчасти наивным, но для застройщиков, желающих всё тщательно «взвесить» и вникнуть во все нюансы строительных материалов, он является очень важным. Тем более что рынок буквально наводнили советчики-дилетанты.

Сначала о происхождении материалов. Сырьём для силикатного кирпича служат кварцевый песок, молотая негашёная известь и добавки, в том числе красящие. Основу керамических изделий составляет глина. История кирпича керамического насчитывает не одно тысячелетие, а силикатному аналогу – чуть более ста лет. Метод его производства был запатентован в 1880 г. В. Михаэлисом, после изобретения в 1879 г. Ч. Чемберлендом автоклава для пропаривания под давлением.

Из сказанного видно, что для производства керамического кирпича потребуется значительно больше времени и энергии, а значит и дорогостоящего оборудования. Его более высокая цена (примерно на 30-50%) оправдана. Однако когда мы сравним технико-эксплуатационные качества двух материалов, вы увидите, что ценовой «выигрыш» кирпича силикатного уйдёт на второй план.

Керамический кирпич

И керамический, и силикатный кирпич могут быть как полнотелыми, так и пустотелыми, рядовыми (строительными) и лицевыми. Однако если говорить о возведении стен, область применения силикатного кирпича сильно ограничена: он не допускается, в соответствии со СНиП 11-22-81, для возведения таких элементов зданий как фундаменты, подвалы, цокольные этажи и стены помещений с мокрым режимом. Также недопустим силикатный кирпич для печей, каминов и дымоходов (гидросиликаты разлагаются уже при t=800°C), для их кладки и облицовки используется только полнотелый керамический кирпич.

Первый запрет связан с высокой естественной влажностью (16-18%) силикатного кирпича и его высоким водопоглощением (в среднем, 10% у полнотелого и 13% у пустотелого). Водопоглощение самого обычного керамического кирпича составляет 6-13%, а отдельные его виды, например, клинкер, отличаются минимальным водопоглощением 2-3%. От водопоглощения напрямую зависит и морозостойкость кирпича (сколько циклов замораживания и оттаивания выдержит материал без изменения прочности).

Кстати, этот коэффициент основополагающий для Северо-Запада России, климат которого характеризуется частыми знакопеременными скачками температур. А от морозостойкости зависит и долговечность, например, фасадной кладки дома. И чем данный коэффициент выше, тем дольше будет служить облицовочный кирпич. Морозостойкость силикатного кирпича составляет 25-35 циклов (редко повышенной морозостойкости F50), тогда как у кирпича керамического этот показатель равен 50, а у клинкерных изделий 100 циклам. Бывает, что производители (в рекламе) завышают основные показатели своих изделий, в надежде, что покупатели вряд ли станут их проверять по сопроводительной документации.

От водопоглощения облицовочного материала зависят и его теплоизоляционные свойства. Так, при намокании стены, например, от обыкновенного дождя, который не редкость в России, теплозащитные свойства силикатного кирпича уменьшаются в разы. Поэтому данный материал характеризуется нестабильными теплоизоляционными свойствами. Коэффициент теплопроводности сухого силикатного кирпича (0,4-0,7 Вт\М*К), однако в реальных условиях он очень высок (0,56-0,95 Вт\М*К) по сравнению с облицовочной керамикой (0,34-0,57 Вт\М*К), значит, и тепло будет дольше удерживаться в доме, облицованном керамическим кирпичом. Увеличить теплоизоляционные свойства кирпича можно, уменьшая его плотность, то есть пустотность.

Силикатный кирпич, по большей части, выпускается полнотелым, плотностью 1800-1900 кг\м3, хотя ряд предприятий освоили его выпуск с несквозными технологическими отверстиями (15-30%), плотностью 1500-1550 кг\м3. Пустотелый керамический кирпич ( выпускается с пустотностью 40-55% и плотностью 1150-1200 кг\м3. Естественно, что нагрузка и затраты на фундамент будет больше, в случае применения силикатного кирпича для облицовки наружных стен. Кроме того, с точки зрения экологии жилья керамика предпочтительнее, так как это дышащий материал. Паропроницаемость керамического кирпича составляет порядка 0,16 мг\м*ч*Па, а у кирпича силикатного всего 0,05 мг\м*ч*Па. При таких значениях паропроницаемости во многих стеновых «пирогах» потребуется воздушный зазор, что повлечёт за собой увеличение ширины фундамента и потребует высокой квалификации рабочих.

Керамический облицовочный кирпич, напротив, имеет ещё и способность быстро высыхать после дождя, поэтому ему не страшны ни гниение, ни плесень. Индекс изоляции воздушного шума для силикатного кирпича составляет 50-51 дБ, а у керамического он несколько ниже - 45-46 дБ, что соответствует требованиям звукоизоляции СНиП 23-03-2003 «Защита от шума».

Силикатный кирпич

Одна из важнейших характеристик облицовочного материала – его прочность и износостойкость. Керамический кирпич отличается наиболее высокой прочностью и удивительной стойкостью к неблагоприятным, в том числе агрессивным, воздействиям окружающей среды, по сравнению с кирпичом силикатным. То же самое можно сказать о пожаробезопасности и огнестойкости. Силикатный кирпич имеет низкую жаропрочность (разрушается), а его показатель огнестойкости равен 2-3 часам. Керамический кирпич способен противостоять распространению огня в течение 4-6 часов.

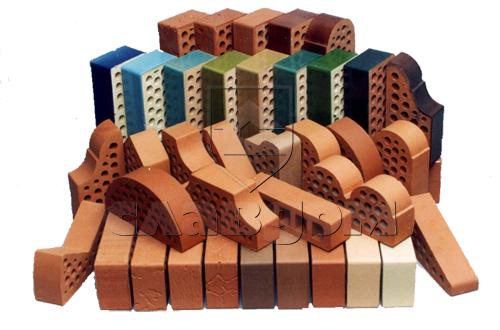

Теперь об ассортименте: кирпич силикатный выпускается одинарного (250х120х65 мм) и утолщённого (250х120х180 мм) размера, в неокрашенном (серовато-белого цвета) или окрашенном в массе (10 оттенков) виде, с гладкой матовой поверхностью. Есть ещё типоразмер камень (250х120х138 мм). Кирпич керамический, помимо одинарного и полуторного, выпускается двойного и евроразмера. Что касается разнообразия и декоративных качеств, предлагаемых современным рынком вариантов керамического кирпича, то их такое изобилие, что у неискушённого покупателя просто «голову закружит»! Особенно, если посмотреть на богатство оттенков и фактур коллекций кирпича ручной формовки. Очень важно, что керамику отличает естественное происхождение цветов, получающееся путём смешения глин разных пород и технологическими секретами, известными только мастерам обжига.

Всё многообразие облицовочной керамики (лицевого кирпича европейских и российских производителей) можно увидеть и приобрести в компании «Славдом».

Силикатный кирпич водостойкий материал

Производство силикатных автоклавных материалов в России зародилось в конце XIX в. Однако массовое развитие производства и применения силикатного кирпича можно отнести к 40-м гг. XX в. Это связано с тем, что долгое время существовало мнение о его низкой водостойкости и морозостойкости.

Еще в 60-х гг. Б.Г. Скрамтаевым, И.А. Якубом и А.Т. Королевой были проведены исследования водостойкости автоклавных силикатных материалов и установлено, что у образцов после 30- и 90-суточного пребывания в воде уменьшается предел прочности при сжатии по сравнению с первоначальной. Для выяснения возможности восстановления прочности часть образцов после 30-суточного хранения в воде выдерживали в течение 60 суток в воздушно-сухих условиях. Предел прочности при сжатии этих образцов восстанавливался. Авторы объясняли это тем, что при хранении образцов в воде, она проникает в структуру силикатного камня, разъединяя частицы и нарушая сцепление между ними. Обеспечение силикатному образцу воздушно-сухих условий, при которых удаляется вода и восстанавливается структура материала, приводит к восстановлению его прочности. Если бы прочность снижалась вследствие химических реакций, то этот процесс не мог бы быть обратимым.

В настоящее время имеются данные о проведенных исследованиях по ускоренной методике на ОАО «Ярославский завод силикатного кирпича», ООО «Комбинат строительных материалов» (Республика Татарстан, г. Набережные Челны), ООО «Каменск-Уральский завод строительных материалов» (Свердловская обл.), ЗАО «Тверской комбинат строительных материалов № 2», ОАО «Силикат» (г. Гулькевичи Краснодарского края). На заводе ООО «Инвест-силикат-стройсервис» были проведены исследования по обеим описанным методикам.

Результаты определения водостойкости силикатного кирпича плотностью не ниже 1850 кг/м³ и прочностью 17,2—19.6 МПа по ускоренной методике показали, что действительно прочность кирпича в водонасыщеном состоянии снижается на 11% по сравнению с прочностью в сухом состоянии, т. е. коэффициент размягчения составляет 0.89. Такое значение коэффициента размягчения в полной мере позволяет назвать силикатный кирпичплотностью от 1850—1900 кг/м³ и прочностью не ниже 17,2 МПа водостойким материалом.

Увеличение плотности силикатного кирпича свидетельствует о том, что в силикатном камне происходят химические процессы, сопровождающиеся присоединением вещества. Для установления природы этих химических процессов — карбонизации или гидратации были дифференциально-термические и рентгенографические исследования контрольных образцов кирпича и образцов кирпича после 100 циклов увлажнения-высушивания.

Источник: Научно-технический и производственный журнал «Строительные материалы»

Как определить водостойкость силикатного кирпича

КИРПИЧ И КАМНИ КЕРАМИЧЕСКИЕ И СИЛИКАТНЫЕ

Методы определения водопоглощения, плотности и контроля морозостойкости

Ceramic and calcium silicate bricks and stones. Methods for water absorption and density determination and frost resistance control

МКС 91.100.25

ОКСТУ 5709

Дата введения 1991-07-01

1. РАЗРАБОТАН И ВНЕСЕН Научно-исследовательским институтом строительной физики Госстроя СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного строительного комитета СССР от 12.02.91 N 5

3. Авторское свидетельство N 622007 с приоритетом от 28.04.77, авторское свидетельство N 1013827 с приоритетом от 11.12.81, решение о выдаче авторского свидетельства на промышленный образец по заявке N 50185/49/06127 от 19.09.89

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

2.1, 3.1, 5.1, 6.1, 7.1, 8.1

6. ПЕРЕИЗДАНИЕ. Январь 2006 г.

Настоящий стандарт распространяется на керамические (в том числе для дымовых труб) и силикатные рядовые и лицевые кирпич и камни (далее - изделия) и устанавливает методы определения водопоглощения, плотности и контроля морозостойкости.

Применение методов устанавливают в нормативно-технической документации (НТД) на изделия конкретных видов.

1. ОБЩИЕ ТРЕБОВАНИЯ

1.1. Испытания следует проводить в помещениях с температурой воздуха (20±5) °С на образцах целых изделий или их половинках.

1.2. Высушивание образцов и проб до постоянной массы считают оконченным, если разность между двумя последовательными взвешиваниями в процессе высушивания не будет превышать установленной погрешности взвешивания. Перерыв между двумя взвешиваниями должен быть не менее 4 ч для образца и 2 ч - для пробы.

Высушивание проводят в электрошкафу при температуре (105±5) °С.

1.3. Взвешивание образцов и проб в зависимости от их массы выполняют с погрешностью, г, не более:

1.4. Силикатные изделия испытывают не ранее чем через сутки после их автоклавной обработки.

2. ОПРЕДЕЛЕНИЕ ВОДОПОГЛОЩЕНИЯ ПРИ АТМОСФЕРНОМ ДАВЛЕНИИ В ВОДЕ ТЕМПЕРАТУРОЙ (20±5) °С

2.1. Средства испытания

Сосуд с решеткой.

Электрошкаф сушильный по ТУ 16-681.032* или любой другой конструкции с автоматической регулировкой температуры в пределах 100-110 °С.

* Документ в информационных продуктах не содержится. За информацией о документе Вы можете обратиться в Службу поддержки пользователей. - Примечание изготовителя базы данных.

2.2. Подготовка к испытанию

Водопоглощение определяют не менее чем на трех образцах.

Образцы керамических изделий предварительно высушивают до постоянной массы. Водопоглощение силикатных изделий определяют без предварительного высушивания образцов.

2.3. Проведение испытания

2.3.1. Образцы укладывают в один ряд по высоте с зазорами между ними не менее 2 см на решетку в сосуд с водой температурой (20±5) °С так, чтобы уровень воды был выше верха образцов на 2-10 см.

2.3.2. Образцы выдерживают в воде 48 ч

2.3.3. Насыщенные водой образцы вынимают из воды, обтирают влажной тканью и взвешивают. Массу воды, вытекшей из образца на чашку весов, включают в массу образца, насыщенного водой. Взвешивание каждого образца должно быть закончено не позднее 2 мин после его удаления из воды.

2.3.4. После взвешивания образцы силикатных изделий высушивают до постоянной массы

2.4. Обработка результатов

2.4.1. Водопоглощение образцов по массе () в процентах вычисляют по формуле

где - масса образца, насыщенного водой, г;

- масса образца, высушенного до постоянной массы, г.

За значение водопоглощения изделий принимают среднее арифметическое результатов определения водопоглощения всех образцов, рассчитанное с точностью до 1%.

2.4.2. Исходные данные и результаты определений водопоглощения заносят в журнал испытаний.

3. ОПРЕДЕЛЕНИЕ ВОДОПОГЛОЩЕНИЯ ПОД ВАКУУМОМ В ВОДЕ ТЕМПЕРАТУРОЙ (20±5) °С

Методы определения водопоглощения в воде температурой (20±5) °С при атмосферном давлении и под вакуумом взаимозаменяемы.

3.1. Средства испытания

Установка для определения водопоглощения под вакуумом, схема которой приведена на черт.1.

Схема установки для определения водопоглощения под вакуумом

1 - вакуумный насос по ГОСТ 26099; 2 - образцы изделий; 3 - вакуумный эксикатор исполнения 1 по ГОСТ 25336 или любая другая разъемная емкость с вакуумным уплотнением; 4 - вакуумный шланг; 5 - вакуумный кран; 6 - образцовый манометр по ГОСТ 2405; 7 - ловушка

Электрошкаф сушильный по ТУ 16-681.032 или любой другой конструкции с автоматической регулировкой температуры в пределах 100-110 °С.

3.2. Подготовка к испытанию - по п.2.2.

3.3. Проведение испытания

3.3.1. Образцы укладывают в вакуумный эксикатор на подставку и заливают водой так, чтобы ее уровень был выше верха образца не менее чем на 2 см. При применении разъемной емкости образцы укладывают в один ряд по высоте с зазором между ними не менее 2 см.

3.3.2. Эксикатор (емкость) закрывают крышкой и вакуумным насосом создают над поверхностью воды разрежение (0,05±0,01) МПа [(0,5±0,1) кгс/см], фиксируемое образцовым манометром.

3.3.3. Пониженное давление поддерживают, засекая время, до прекращения выделения пузырьков воздуха из образцов, но не более 30 мин. После восстановления атмосферного давления образцы выдерживают в воде столько же времени, сколько под вакуумом, чтобы вода заполнила объем, который занимал удаленный воздух. Далее поступают по пп.2.3.3 и 2.3.4.

3.4. Обработка результатов - по п.2.4.

4. ОПРЕДЕЛЕНИЕ ВОДОПОГЛОЩЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ПРИ АТМОСФЕРНОМ ДАВЛЕНИИ В КИПЯЩЕЙ ВОДЕ

Методы определения водопоглощения при атмосферном давлении в воде температурой (20±5) °С и в кипящей воде не взаимозаменяемы.

4.1. Средства испытания - по п.2.1.

Электроплитка по ГОСТ 14919 или любой другой нагревательный прибор, обеспечивающий кипячение воды в сосуде.

4.2. Подготовка к испытанию - по п.2.2.

4.3. Проведение испытания

Образцы укладывают в сосуд с водой по п.2.3.1, нагревают и доводят до кипения (приблизительно 1 ч), кипятят 5 ч и оставляют на 16-19 ч остывать до температуры помещения. Далее поступают по п.2.3.3.

Как определить водостойкость силикатного кирпича

КИРПИЧ И КАМНИ СИЛИКАТНЫЕ

Silicate brick and stones. Specifications

МКС 91.100.15

ОКСТУ 5741

Дата введения 1996-07-01

1 РАЗРАБОТАН АО ВНИИстром им.П.П.Будникова с участием ЦНИИСК им.В.А.Кучеренко, НИИСФ и АО "Воронежстройматериалы" Российской Федерации

ВНЕСЕН Минстроем России

2 ПРИНЯТ Межгосударственной научно-технической комиссией по стандартизации и техническому нормированию в строительстве (МНТКС) 19 апреля 1995 г.

За принятие проголосовали:

Наименование органа государственного управления строительством

Госупрархитектуры Республики Армения

Минстрой Республики Казахстан

Госстрой Кыргызской Республики

Минархстрой Республики Молдова

Госстрой Республики Таджикистан

Госкомархитектстрой Республики Узбекистан

5 ИЗДАНИЕ (август 2004 г.) с Поправками (ИУС 10-96, 9-2003)

1 Область применения

Настоящий стандарт распространяется на силикатные кирпич и камни (далее - изделия), изготовляемые способом прессования увлажненной смеси из кремнеземистых материалов и извести или других известесодержащих вяжущих с применением пигментов и без них с последующим твердением под действием насыщенного пара в автоклаве.

Кирпич и камни применяют для кладки каменных и армокаменных наружных и внутренних стен зданий и сооружений, а также для их облицовки из лицевых изделий.

Требования, изложенные в пунктах 3.1, 3.2, 3.3.1, 3.3.3-3.3.5, 4.1.1.4-4.1.1.9, 4.1.2-4.1.5, 4.1.9, разделах 5 и 6, являются обязательными.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 162-90 Штангенглубиномеры. Технические условия

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 530-95 Кирпич и камни керамические. Технические условия

ГОСТ 3560-73 Лента стальная упаковочная. Технические условия

ГОСТ 3749-77 Угольники поверочные 90°. Технические условия

ГОСТ 7025-91 Кирпич и камни керамические и силикатные. Методы определения водопоглощения, плотности и контроля морозостойкости

ГОСТ 8273-75 Бумага оберточная. Технические условия

ГОСТ 8462-85 Материалы стеновые. Методы определения пределов прочности при сжатии и изгибе

ГОСТ 10354-82 Пленка полиэтиленовая. Технические условия

ГОСТ 15846-2002 Продукция, отправляемая в районы Крайнего Севера и труднодоступные районы. Упаковка, маркировка, транспортирование и хранение

ГОСТ 18242-72* Статистический приемочный контроль по альтернативному признаку. Планы контроля

* На территории Российской Федерации действует ГОСТ Р 50779.71-99.

ГОСТ 18343-80 Поддоны для кирпича и керамических камней. Технические условия

ГОСТ 23421-79 Устройство для пакетной перевозки силикатного кирпича автомобильным транспортом. Основные параметры и размеры. Технические требования

ГОСТ 24332-88 Кирпич и камни силикатные. Ультразвуковой метод определения прочности при сжатии

ГОСТ 24816-81 Материалы строительные. Метод определения сорбционной влажности

ГОСТ 25951-83 Пленка полиэтиленовая термоусадочная. Технические условия

ГОСТ 30244-94 Материалы строительные. Методы испытаний на горючесть

3 Основные параметры и размеры

3.1 Кирпич и камни силикатные (далее - изделия) изготовляют в форме прямоугольного параллелепипеда размерами, указанными в таблице 1.

Как определить водостойкость силикатного кирпича

КИРПИЧ, КАМНИ, БЛОКИ И ПЛИТЫ ПЕРЕГОРОДОЧНЫЕ СИЛИКАТНЫЕ

Общие технические условия

Silicate bricks, stones, blocks and partition blocks. General specifications

Дата введения 2015-10-01

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Некоммерческим партнерством "Ассоциация производителей силикатных изделий" (НП "АПСИ"), ОАО НИЦ "Строительство" - ЦНИИСК им.Кучеренко, Обществом с ограниченной ответственностью "ВНИИСТРОМ "Научный центр керамики" (ООО "ВНИИСТРОМ "НЦК")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 "Строительство"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 января 2015 г. N 74-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97

Сокращенное наименование национального органа по стандартизации

Минэкономики Республики Армения

Госстандарт Республики Беларусь

Госстандарт Республики Казахстан

4 Приказом Федерального агентства по техническому регулированию и метрологии от 9 апреля 2015 г. N 246-ст межгосударственный стандарт ГОСТ 379-2015 введен в действие в качестве национального стандарта Российской Федерации с 1 октября 2015 г.

1 Область применения

Настоящий стандарт распространяется на силикатные кирпич, камни, блоки и плиты перегородочные (далее - изделия), изготовляемые способом прессования увлажненной смеси из кремнеземистых материалов и извести или других известесодержащих компонентов с применением пигментов, легких заполнителей и без них и последующим твердением в условиях гидротермальной обработки в автоклаве.

Силикатные изделия применяют для кладки и облицовки несущих, самонесущих и ненесущих стен и других элементов жилых, общественных и производственных зданий и сооружений.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 162-90 Штангенглубиномеры. Технические условия

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 530-2012 Кирпич и камень керамические. Общие технические условия

ГОСТ 3344-83 Щебень и песок шлаковые для дорожного строительства. Технические условия

ГОСТ 3560-73 Лента стальная упаковочная. Технические условия

ГОСТ 3749-77 Угольники поверочные 90°. Технические условия

ГОСТ 7025-91 Кирпич и камни керамические и силикатные. Методы определения водопоглощения, плотности и контроля морозостойкости

ГОСТ 8273-75 Бумага оберточная. Технические условия

ГОСТ 8462-85 Материалы стеновые. Методы определения пределов прочности при сжатии и изгибе

ГОСТ 8736-2014 Песок для строительных работ. Технические условия

ГОСТ 9179-77 Известь строительная. Технические условия

ГОСТ 10354-82 Пленка полиэтиленовая. Технические условия

ГОСТ 15846-2002 Продукция, отправляемая в районы Крайнего Севера и приравненные к ним местности. Упаковка, маркировка, транспортирование и хранение

ГОСТ 22690-88 Бетоны. Определение прочности механическими методами неразрушающего контроля

ГОСТ 23421-79 Устройство для пакетной перевозки силикатного кирпича автомобильным транспортом. Основные параметры и размеры. Технические требования

ГОСТ 24332-88 Кирпич и камни силикатные. Ультразвуковой метод определения прочности при сжатии

ГОСТ 25592-91 Смеси золошлаковые тепловых электростанций для бетонов. Технические условия

ГОСТ 25951-83 Пленка полиэтиленовая термоусадочная. Технические условия

ГОСТ 26644-85 Щебень и песок из шлаков тепловых электростанций для бетона. Технические условия

ГОСТ 27296-2012 Здания и сооружения. Методы измерения звукоизоляции ограждающих конструкций

ГОСТ 28574-2014 Защита от коррозии в строительстве. Конструкции бетонные и железобетонные. Методы испытаний адгезии защитных покрытий

ГОСТ 30244-94 Материалы строительные. Методы испытаний на горючесть

ГОСТ 32496-2013 Заполнители пористые для легких бетонов. Технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 силикатный одинарный кирпич: Силикатное изделие в форме прямоугольного параллелепипеда с номинальными размерами 250x120x65 мм.

3.2 силикатный утолщенный (полуторный) кирпич: Силикатное изделие в форме прямоугольного параллелепипеда с номинальными размерами 250x120x88 мм.

3.3 силикатный камень: Силикатное изделие в форме прямоугольного параллелепипеда с номинальными размерами 250x120x138 мм.

3.4 силикатный блок: Силикатное изделие в форме прямоугольного параллелепипеда с шириной тычка более 130 мм.

3.5 перегородочная силикатная плита: Силикатное изделие в форме прямоугольного параллелепипеда с шириной тычка не более 130 мм и высотой более 138 мм.

3.6 полнотелое изделие: Изделие, в котором отсутствуют пустоты.

3.7 пустотелое изделие: Изделие, имеющее сквозные и несквозные пустоты различной формы и размеров.

3.8 лицевые кирпич и камень: Кирпич и камень, обеспечивающие эксплуатационные характеристики кладки и выполняющие декоративные функции.

3.9 рядовые кирпич и камень: Кирпич и камень, обеспечивающие эксплуатационные характеристики кладки.

3.10 декоративный кирпич: Кирпич с нанесенным на лицевую поверхность декоративным покрытием (краски, глазури, полимерного материала и др.).

3.11 колотый кирпич: Кирпич с рельефной поверхностью грани, получаемой путем раскалывания полнотелого кирпича.

Примечание - Лицевая поверхность колотого кирпича может быть гидрофобизирована составами, уменьшающими его водопоглощение.

3.12 рустированный кирпич: Кирпич с поверхностью граней под природный камень, полученной в процессе механической обработки.

Примечание - Лицевая поверхность рустированного кирпича может быть гидрофобизирована составами, уменьшающими его водопоглощение.

3.13 объемно окрашенный кирпич: Кирпич, в котором красящий пигмент распределен по всему объему.

3.14 фактурный кирпич: Кирпич с лицевой поверхностью, получаемой путем механической обработки (колотый и рустированный кирпич).

3.15 пазогребневое соединение: Соединение, при котором гребень (вертикальный выступ) на тычке одного блока или перегородочной плиты, входит в вертикальный паз (вертикальную выемку) на тычке другого блока или другой перегородочной плиты.

3.16 половняк/бой: Части изделия, образовавшиеся при его раскалывании.

Примечание - Изделие, имеющее трещину, проходящую через всю высоту изделия и протяженностью свыше половины ширины изделия, относят к половняку.

3.17 отбитость: Механическое повреждение грани, ребра, угла изделия.

3.18 трещина: Разрыв изделия без нарушения его целостности.

3.19 проколы постели пустотелых изделий: Дефекты пустотелых изделий по несквозным пустотам, приводящие к разрушению постели изделий и образованию сквозных отверстий.

3.20 шелушение: Разрушение изделия в виде отслоения от его поверхности тонких пластинок.

3.21 постель: Рабочая грань изделия, расположенная параллельно основанию кладки (см. рисунки 1-3).

3.22 ложок: Наибольшая грань изделия, расположенная перпендикулярно к постели (см. рисунки 1-3).

3.23 тычок: Наименьшая грань изделия, расположенная перпендикулярно к постели (см. рисунки 1-3).

Если ваш дом из силикатного кирпича, берегите стены от протечек воды - кирпич от воды разрушается

Сначала следует рассказать, чем силикатный кирпич отличается от обычного, глиняного (другое его название - «керамический кирпич»). Первое – это цветом: силикатный кирпич белый (бело сероватый), а кирпич керамический красный (кирпичного цвета). Второе и наиболее главное отличие – как производится этот кирпич.

Сначала следует рассказать, чем силикатный кирпич отличается от обычного, глиняного (другое его название - «керамический кирпич»). Первое – это цветом: силикатный кирпич белый (бело сероватый), а кирпич керамический красный (кирпичного цвета). Второе и наиболее главное отличие – как производится этот кирпич.

Рассмотрим силикатный кирпич, он состоит из песка (до 90%), остальное - известь с добавкой. Далее эту смесь подвергают прессованию с помощью сухого метода, а затем получившиеся заготовки-кирпичи подвергают воздействию водяным паром, температура которого достигает 200°C, соблюдая при этом высокое давление. Специальными добавками силикатный кирпич можно получить практически любого цвета.

Рассмотрим силикатный кирпич, он состоит из песка (до 90%), остальное - известь с добавкой. Далее эту смесь подвергают прессованию с помощью сухого метода, а затем получившиеся заготовки-кирпичи подвергают воздействию водяным паром, температура которого достигает 200°C, соблюдая при этом высокое давление. Специальными добавками силикатный кирпич можно получить практически любого цвета.

Такой цветной кирпич используется исключительно как облицовочный материал. Рассмотрим керамический кирпич. Заготовку керамического кирпича формуют из глины с различными функциональными добавками, затем его сушат в сушилке, после чего подвергают обжигу высокими температурами в специальной печи.

Такой цветной кирпич используется исключительно как облицовочный материал. Рассмотрим керамический кирпич. Заготовку керамического кирпича формуют из глины с различными функциональными добавками, затем его сушат в сушилке, после чего подвергают обжигу высокими температурами в специальной печи.

Силикатный кирпич имеет 3 главных преимущества перед керамическим: он почти в 2 раза дешевле (так как отсутствует обжиг кирпича, не нужна печь), красивее (учитывая возможность получения практически любого цвета) и экологичнее: за счет извести на его поверхности не может развиваться грибок.

Но как обычно за всё надо платить: есть у силикатного кирпича и недостаток по сравнению с керамическим кирпичом: он хорошо впитывает влагу, а от этого напрямую зависит его долговечность. Поясню – этот недостаток проявляется в зимний период: если кирпич напитался влагой и далее ударил мороз, вода преобразуется в лёд, который увеличивается в объёме по сравнению с водой и силикатный кирпич начинает потихоньку разрушаться. За один раз, конечно, кирпич не разрушится, но 15-30 таких циклов намокания-замерзания и следы разрушения силикатного кирпича уже будут заметны. Стоит отметить, что тоже самое происходит и с керамическим кирпичом, но керамический кирпич не так сильно склонен впитывать влагу и разрушается из-за этого значительно медленнее. Таким образом подходим к цели написания этой статьи: силикатный кирпич следует беречь от намокания. Если вы видите, что где-то кладка из силикатного кирпича стала намокать (протечка кровли, неисправен водосток и т.п.), не стоит ждать, необходимо как можно быстрее принять меры – ликвидировать причину намокания и дом из силикатного кирпича прослужит очень долго. Ниже фотография общежития, стены которого выполнены из силикатного кирпича, и всем было по барабану, что дом мокнет – ведь не свой собственный.

Но как обычно за всё надо платить: есть у силикатного кирпича и недостаток по сравнению с керамическим кирпичом: он хорошо впитывает влагу, а от этого напрямую зависит его долговечность. Поясню – этот недостаток проявляется в зимний период: если кирпич напитался влагой и далее ударил мороз, вода преобразуется в лёд, который увеличивается в объёме по сравнению с водой и силикатный кирпич начинает потихоньку разрушаться. За один раз, конечно, кирпич не разрушится, но 15-30 таких циклов намокания-замерзания и следы разрушения силикатного кирпича уже будут заметны. Стоит отметить, что тоже самое происходит и с керамическим кирпичом, но керамический кирпич не так сильно склонен впитывать влагу и разрушается из-за этого значительно медленнее. Таким образом подходим к цели написания этой статьи: силикатный кирпич следует беречь от намокания. Если вы видите, что где-то кладка из силикатного кирпича стала намокать (протечка кровли, неисправен водосток и т.п.), не стоит ждать, необходимо как можно быстрее принять меры – ликвидировать причину намокания и дом из силикатного кирпича прослужит очень долго. Ниже фотография общежития, стены которого выполнены из силикатного кирпича, и всем было по барабану, что дом мокнет – ведь не свой собственный.

Силикатный кирпич - что это такое? Плюсы и минусы+ видео

Технология производства силикатного кирпича была разработана в середине 19 века. Но массовое производство этого материала и строительство из него началось в середине прошлого века.

Состав силикатного кирпича

Силикатный кирпич аналогичен известняку - природному материалу, который уже несколько веков используется в строительстве. Однако у этого природного материала есть один существенный недостаток - он не стоек к воздействию влаги.

Состоит силикатный кирпич из смеси извести, песка и воды. В 19 веке многие учёные пытались понять, как устранить главный недостаток этого материала. И в 1880 году химик Михаэлис обработал эту смесь паром под высоким давлением. Так и появился силикатный кирпич.

В начале 20 века в России же было несколько заводов по производству этого материала.

Производство силикатного кирпича

Производство силикатного кирпича Производство силикатного кирпичаТщательно перемешивается смесь песка, извести, воды и корректирующих добавок.

Приготовленная смесь закладывается в формы и прессуется.

Заготовки отправляются в герметичные камеры (автоклавы) для обработки паром под высоким давлением.

Готовое изделие выгружается из форм и отправляется потребителю или на склад.

Виды и характеристики силикатного кирпича

Морозостойкость - это количество циклов замораживания-размораживания, которые может выдержать кирпич. Обозначается буквой F и числом. У силикатного кирпича это значение обычно 50 или 75 циклов.

Прочность - способность кирпича не деформироваться под воздействием нагрузки. Обозначается буквой М и цифрой (вес, который выдерживает кирпич на 1 квадратный сантиметр). У силикатного кирпича это значение обычно М-150 или М-200.

Силикатный кирпич бывает одинарным 1НФ или полуторным 1,4НФ. По пустотности он либо полнотелый либо имеет технологические пустоты.

Стандартный цвет силикатного кирпича - белый. Чтобы придать ему нужный цвет, при производстве добавляют красящие пигменты.

Поверхность его гладкая или брусок может иметь рустированный ложок, угол. Такой кирпич имитирует натуральный камень и очень эстетично смотрится при комбинированной облицовке здания.

Сказ о силикатном кирпиче и о том как его делают.

Силикатный кирпич весьма простой в изготовлении строительный материал, не требующий больших затрат на сырье и процесс изготовления. Возможно, поэтому он стал таким популярным в нашей стране. Реальная себестоимость силикатного рядового полуторного кирпича редко превышает 4 рубля за шт. Для примера, одинарный керамический полнотелый кирпич не может продаваться дешевле 6ти рублей, так как это его реальная себестоимость, причем не самого хорошего качества. Как же и из чего производят силикатный кирпич.

Состав силикатного кирпича довольно прост. У рядового кирпича это песок, известь и вода. В лицевой кирпич часто добавляют пигменты для получения определенного цвета. О цветных кирпичах подробно написано в другой моей статье .

Определение силикатного кирпича. Определение силикатного кирпича.К сырью есть свои требования. Песок – основной компонент, в составе его доля достигает 92%, поэтому все заводы силикатного кирпича строят вблизи песчаных карьеров с крупными запасами. Чем качественнее, мельче и светлее песок, тем прочнее, однороднее и белее получается силикатный кирпич. Таким песком могут похвастаться некоторые регионы Поволжья, например, Нижегородская область, чей силикатный кирпич широко известен за пределами региона.

Г. Нижний Новгород уже давно считается "силикатной долиной", так как окружен тремя крупнейшими заводами силикатного кирпича. Г. Нижний Новгород уже давно считается "силикатной долиной", так как окружен тремя крупнейшими заводами силикатного кирпича.От качества извести зависит её расход, который колеблется в пределах 6-9%. Чем качественнее известь, тем меньше ее нужно. Обязательно используется негашеная известь, так как она является вяжущим веществом.

Вода нужна для обеспечения процессов гашения извести, смешения составляющих, формовки кирпича и обработки паром и в автоклаве. Вода должна быть низкой жесткости, чтобы не образовывались посторонние выделения на оборудовании в виде накипи.

Процесс производства можно разделить на несколько этапов.

На первом этапе ингредиенты измельчаются и смешиваются в сухом виде. Именно во время данного процесса образуется силикатная пыль, которую в изобилии выделяют заводы в радиусе нескольких сот метров от себя. Если цветной кирпич не закрывают вовремя пленкой, на нем появляется заметный неубираемый осадок. Плохо приходится и работникам предприятия, если они не защищают свои легкие и глаза.

Цех сухого смешивания на силикатном заводе. Цех сухого смешивания на силикатном заводе.На втором этапе в смесь добавляется вода, с участием которой начинается гашение извести. Известь начинает взаимодействовать с песком, образуя прочные связи. Процесс обычно продолжается в среднем 12 часов. Готовящуюся смесь могут подвергнуть обработке паром для ускорения химических реакций.

Процесс добавления воды Процесс добавления водыНа третьем этапе в смесь снова добавляют воды, и она отправляется в формы для прессования. Прессование кирпича происходит под давлением 16-20 МПа, что несколько меньше, чем например давление при производстве гиперпрессованного кирпича . Главная задача прессования – придание формы и удаление из смеси микро пустот и капель воды, поэтому процесс не резкий, а несколько замедленный.

Гидравлический пресс для формования силикатного пустотелого кирпича Гидравлический пресс для формования силикатного пустотелого кирпичаНа четвертом этапе кирпич отправляют в автоклав. В камерах автоклавирования кирпич подвергают температурной обработке до 200 градусов Цельсия под давлением 1-1,3 МПа. В автоклаве кирпич в течение 8 часов набирает свою прочность.

Автоклавы на заводе силикатного кирпича Автоклавы на заводе силикатного кирпичаНа пятом этапе кирпич остывает, его осматривают и испытывают, после чего упаковывают, маркируют и отправляют на склад.

Весь технологический процесс обычно происходит в течение 3х дней. Как правило, заводы силикатного кирпича высокопроизводительны, так как малый цикл производства позволяет изготавливать много продукции за короткий срок.

Напишите в комментариях о том, приходилось ли вам бывать на производстве силикатного кирпича, может быть кто-то там работал.

Читайте также: