Как определить производственный состав бетона

Обновлено: 25.04.2024

Как определить производственный состав бетона

РУКОВОДСТВО

ПО ПОДБОРУ СОСТАВОВ ТЯЖЕЛОГО БЕТОНА

Рекомендовано к изданию решением секции заводской технологии бетона и железобетона НТС НИИЖБ Госстроя СССР.

Руководство содержит основные положения и рекомендации по подбору составов тяжелого бетона различного назначения как для изготовления сборных конструкций, так и для монолитного строительства.

Изложены требования к материалам, приведены справочные данные о предельных значениях водоцементного отношения и расхода цемента, даны вспомогательные таблицы, графики и номограммы. Приведены четыре метода и даны примеры подбора составов бетона и их корректирования.

Предназначено для инженерно-технических работников заводов железобетонных изделий, строительных и проектных организаций.

Настоящее Руководство составлено к пп.4.10 и 4.11 главы СНиП III-15-76* "Бетонные и железобетонные конструкции монолитные" и содержит рекомендации по выбору материалов и подбору составов тяжелого бетона различных назначения и марок, включая высокопрочный, особотяжелый и напрягающий, по прочности, самонапряжению, морозостойкости, долговечности и подвижности бетонной смеси.

* На территории Российской Федерации действуют СНиП 3.03.01-87, здесь и далее по тексту. - Примечание изготовителя базы данных.

В Руководстве приведены четыре метода (в том числе ускоренный метод оценки активности цемента в бетоне и назначение его состава, а также математико-статистический метод), позволяющие решить задачу подбора рационального состава бетона для заводов сборного железобетона и монолитного строительства как при наличии подробных данных о составляющих материалах, так и при отсутствии их, в частности при отсутствии сведений об активности цемента.

Использование одного из изложенных методов позволяет подобрать состав бетона для проверки его опытным затворением с последующей корректировкой подвижности смеси, содержания песка, прочности и других свойств бетона. Четвертый метод подбора состава бетона с применением математико-статистических методов применяется для решения задачи подбора ряда составов бетонов нескольких марок по прочности, морозостойкости, водонепроницаемости и др. при различной подвижности смеси.

Настоящее Руководство разработано НИИЖБ Госстроя СССР (д-р техн. наук Л.А.Малинина, кандидаты техн. наук В.М.Медведев и В.П.Сизов при участии д-ра техн. наук, проф. В.В.Михайлова, кандидатов техн. наук М.И.Бруссера, И.М.Красного, A.В.Лагойды, О.Е.Королевой, С.Л.Литвера, Э.Г.Соркина, B.П.Петрова, В.Г.Довжика, Л.И.Будогянца, инженеров В.Ф.Хардиной и В.А.Загурского).

В Руководстве использованы материалы НИИЖБ Госстроя СССР (доктора техн. наук С.А.Миронов и И.М.Френкель), МИСИ им. В.В.Куйбышева Министерства высшего и среднего образования СССР (доктора техн. наук, профессора Ю.М.Баженов и Г.И.Горчаков, кандидаты техн. наук Л.А.Алимов и В.В.Воронин), Союздорнии Минтрансстроя СССР (канд. техн. наук А.М.Шейнин), ВНИИГ им. Б.Е.Веденеева Минэнерго СССР (кандидаты техн. наук Ц.Г.Гинзбург и В.Б.Судаков).

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Руководство устанавливает порядок выбора материалов (составляющих) для бетона и методы подбора составов тяжелого бетона различных марок по прочности на сжатие, водонепроницаемости, морозостойкости и другим свойствам бетонов, приготовляемых на цементах различных видов и марок и тяжелых заполнителях, применяемых для изготовления сборных конструкций и возведения монолитных сооружений.

1.2. Методика, изложенная в Руководстве, обеспечивает получение бетонной смеси требуемой подвижности или жесткости и бетона с заданными свойствами.

1.3. Подбор составов бетона производится с учетом исходных данных раздела 3 настоящего Руководства одним из трех методов:

а) расчетно-экспериментальным - по формулам и графикам или таблицам, когда имеются данные об активности цемента и качестве заполнителей (раздел 4);

б) ускоренным, когда отсутствуют данные об активности цемента и качестве заполнителей (раздел 5);

в) по таблицам, графикам и номограммам, когда имеются подробные данные по качеству составляющих бетон материалов (раздел 6).

Три метода позволяют решить задачу по подбору номинального (лабораторного) состава бетона для пробных замесов на сухих материалах.

1.4. Подобранные (расчетные) составы бетона корректируются на опытных замесах по подвижности смеси и оптимальному количеству песка в смеси заполнителей, проверяются на прочность и другие свойства бетона в соответствии с техническим заданием и после уточнения их передаются на производство.

1.5. Производственные составы бетона рассчитываются с учетом фактической влажности заполнителей, применяемых при приготовлении бетона, путем корректировки количества воды затворения и влажных заполнителей.

1.6. В разделе 9 изложены принципы подбора и корректирования состава бетонов с применением математико-статистических методов, позволяющих решить задачу подбора составов бетонов ряда марок по прочности, морозостойкости, водонепроницаемости и др. при различной подвижности (жесткости) смесей.

1.7. Составы особых видов бетонов должны подбираться с учетом рекомендаций, приведенных в прил. 2 настоящего Руководства.

2. ТРЕБОВАНИЯ К МАТЕРИАЛАМ ДЛЯ ПРИГОТОВЛЕНИЯ БЕТОНА

2.1. Материалы для приготовления бетона должны отвечать всем требованиям, изложенным в государственных и отраслевых стандартах на эти материалы.

При несоответствии отдельных составляющих бетон материалов требованиям ГОСТ и ТУ необходимо провести их испытание в бетонах и дать технико-экономические обоснования целесообразности их применения.

** На территории Российской Федерации действует ГОСТ 22266-94, здесь и далее по тексту. - Примечание изготовителя базы данных.

Рациональные марки цементов для бетона различных марок приведены в табл.1.

Производственный состав бетона

На производстве при приготовлении бетонной смеси часто применяют влажный заполнитель. Количество влаги, содержащейся в заполнителях, должно учитываться при определении действительного расхода воды. В этом случае производят корректировку состава.

2.1. Определяем содержание воды в заполнителях по формулам:

где Wп ,Wщ- влажность песка и щебня (в сотых долях %);

П ,Щ - расход заполнителя на 1 м 3 бетонной смеси (лабораторный состав).

2.2. Устанавливаем действительный расход воды на 1 м 3 бетонной смеси:

2.3. Поскольку часть массы влажных заполнителей составляет вода, расход песка и щебня увеличиваем на массу воды, которая в них содержится:

2.4. Расход цемента в данной корректировке сохраняется неизменным (лабораторный состав) Цд =

2.5. Определяем среднюю плотность бетонной смеси производственного состава:

2.6. Определяем производственный состав бетона:

2.7. Определяем расход материалов на один замес бетономешалки (кг):

где Vб – объем барабана бетономешалки, м 3 ;

Состав бетона с химической добавкой

3.1. Принимаем В/Ц то же, что и без добавки. В/Ц=

3.2. Расход воды с добавкой на 1 м 3 бетонной смеси определяем по формуле:

где В - расход воды, л;

К = 0,8 при использовании добавки С-3, 10-03;

К = 0,9 при использовании добавки ЛСТ, УПБ.

3.3. Расход цемента на 1 м 3 бетонной смеси (кг):

3.4. Расход щебня на 1 м 3 бетонной смеси тот же, что и в лабораторном составе: Щ =

3.5. Расход песка на 1 м 3 бетонной смеси рассчитываем по той же формуле с учетом измененных расходов цемента и воды (кг):

3.6. Расход раствора добавки определяем по формуле:

где Сд - количество добавки в % от массы цемента;

Пр - плотность раствора добавки, г/см 3 ;

Кр - концентрация раствора, %.

Таблица 4 – Характеристика добавки

| Вид добавки | Количество добавки ( Cд ), % от массы цемента | Плотность раствора добавки ( Пр ), г/см 3 | Концентрация раствора добавки ( Кр ), % |

| С-3 | 0,5 | 1,045 | |

| ЛСТ | 0,2 | 1,068 | |

| УПБ | 0,2 | 1,061 | |

| 10-03 | 0,5 | 1,051 |

3.7. Окончательный расход воды на 1 м 3 бетонной смеси определяем по формуле:

Таблица 5 – Состав тяжелого бетона

Таблица 6 – Исходные данные для выполнения лабораторной работы

Контрольные вопросы:

1. Обоснуйте выбор цемента для данной марки бетона.

2. Как влияет подвижность бетонной смеси на расход цемента?

3. Чем отличается щебень от гравия?

4. Как влияет влажность заполнителей на расход материалов?

5. Как можно повысить прочность бетона?

Литература:

1.Попов Л.Н. Лабораторный практикум по предмету « Строительные материалы и детали», Москва «Стройиздат», 1988г.

2. Попов Л.Н. Лабораторный практикум по предмету « Общая технология строительных материалов», Москва, «Стройиздат», 1988г.

Лабораторная работа № 10

Тема: Приготовление пробных замесов, определение подвижности бетонной смеси

Цель работы: выработать умение приготавливать пробные замесы и определять подвижность бетонной смеси.

Материалы и аппаратура: конус стандартный, песок, цемент, щебень, лопатка, форма.

Общие сведения

Бетонные смеси бывают подвижными и жесткими. Подвижные смеси при укладке легко заполняют форму и уплотняются в ней под действием силы тяжести. Жесткие смеси для указанных выше операций требуют приложения подчас значительных внешних сил – применения вибратора или трамбовки.

Степень подвижности бетонной смеси оценивают по величине осадки стандартного конуса отформованного из данной смеси, а для жестких смесей – по времени, требуемому для выравнивания пробы бетонной смеси вибратором соответствующей мощности.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Последовательность расчета начального состава тяжелого бетона. Лабораторный и рабочий составы.

2. Количество воды затворения находят в зависимости от заданной подвижности или жесткости бетонной смеси по графикам или таблицам с учетом водопотребности мелкого заполнителя.

3. Расход цемента находят, зная количество воды затворения и водо-цементное отношение: Ц=В/(В/Ц).

4. Расход крупного и мелкого заполнителей определяют исходя из следующих положений:

А). из уравнения абсолютных объемов зерен мелкого и крупного заполнителей и объема цементного теста, заполняющего пустоты между зернами заполнителей:

Б). из условия заполнения пустот в крупном заполнителе цементно-песчаным раствором с некоторой раздвижкой зерен:

Решая совместно приведенные выше два уравнения, получаем формулы для определения расходов (кг/м 3 ):

Крупного заполнителя

И песка

Таким образом определен начальный состав бетона в виде расхода (кг/м 3 ) компонентов Ц, В, П, К.

Состав бетона проверяют и уточняют путем пробного замеса бетонной смеси, приготовляемой из производственных материалов.

Лабораторный состав бетона, полученный для сухих заполнителей, пересчитывают на рабочий состав с учетом влажности заполнителей, которая может меняться в процессе производства работ.

42. Влияние производственных факторов на качество бетона (приготовление и уплотнение бетонной смеси, условия твердения бетона).

Формирование и уплотнение бетонной смеси. В результате уплотнения бетонная смесь заполняет форму или опалубку, причем уплотненная бетонная смесь должна иметь однородное строение и минимальный объем воздушных пустот; после уплотнения остается не более 2-3% воздуха (т.е. 20-30 дм 3 на 1 м 3 бетона). Для получения плотного бетона необходимо, чтобы удобоукладываемость бетонной смеси соответствовала принятому способу и интенсивности уплотнения. При сильном механическом уплотнении жесткие бетонные смеси укладываются плотно. В результате повышается прочность бетона (при сохранении одинакового расхода цемента). Основным способом уплотнения бетонных смесей является вибрация.

Твердение бетона. различают естественное и искусственное твердение бетона. естественное твердение можно ускорить, применяя быстротвердеющие цементы, жесткие бетонные смеси, добавки ускорители твердения. Искусственное твердение – так называемая температурно-влажностная обработка, применяемая в заводских условиях. Одной из главных задач в технологии бетона является усовершенствование существующих и разработка новых методов ускорения твердения бетонов. Широко применяют методы тепловой обработки бетона, которые дают возможность повысить температуру бетона при обязательном сохранении его влажности. В результате увеличивается скорость химических реакций взаимодействия цемента с водой и значительно повышается начальная (суточная) прочность бетона. Помимо этого применяют: а) пропаривание при нормальном давлении; б) электропрогрев; в) электроразогрев; г) обработку лучистой энергией.

Папиллярные узоры пальцев рук - маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Расчет состава тяжелого бетона

Идея расчета состава тяжелого бетона очень проста – сумма объемов всех компонентов (вода, песок, щебень, цемент) должна быть равна суммарному объему бетонной смеси. Это условие называется уравнением абсолютных объемов – предполагается, что в смеси полностью отсутствует воздух. Таким образом, если мы, например, знаем, что объем бетонной смеси равен 1 м 3 , а объемы воды, песка и цемента равны, соответственно, 180 л, 250 л и 100 л, то объем щебня равен (1000 – 180 – 250 – 100) = 470 л.

Рассчитаем состав бетона, который должен иметь прочность 300 кгс/см 2 с подвижностью бетонной смеси ОК = 4 см. В качестве исходных компонентов взяты цемент марки 400 с истинной плотностью ρци = 3,1 г/см 3 и насыпной ρцн = 1,2 г/см 3 , крупнозернистый песок с истинной и насыпной плотностью ρпи = 2,65 г/см 3 , ρпн = 1,6 г/см 3 , водопотребность песка принять равной 5% (по его массе), щебень гранитный крупностью 40 мм с истинной и насыпной плотностью ρщи = 2,7 г/см 3 , ρщн = 1,45 г/см 3 и пустотностью α = 0,465. Учитывая характеристику заполнителей, коэффициент качества в формуле расчета прочности возьмем равным 0,6.

Из формулы расчета прочности бетона:

определяем водоцементное отношение:

Далее по таблице расхода воды по удобоукладываемости определяем требуемое количество воды (с учетом примечаний на водопотребность песка):

В = В + Вп = 175 -10 = 165 л/м 3 ,

после чего, расход цемента Ц = В/(В/Ц) = 165/0,57 = 290 кг/м 3 .

Теперь нам уже известны следующие параметры: суммарный объем смеси (1000 л), объем воды и объем цемента. Для того, чтобы определить расход заполнителей необходимо решить два уравнения – уравнение абсолютных объемов и уравнение раздвижки зерен щебня. Первое уравнение:

откуда, выразив абсолютные объемы через массу и истинную плотности, получим:

Второе уравнение выражает условие того, что растворная часть (гелеобразная) бетона заполняет все пустоты между зернами щебня, раздвигая их, при этом увеличивая пустотность щебня. Раздвижение зерен обусловлено формированием прослойки между зернами в виде обмазки их цементным тестом. Это учитывается коэффициентом К:

здесь, слева стоит сумма объемов цемента, песка и воды, а справа – объем пустот в щебне, умноженный на коэффициент К. Выразив объем щебня через насыпную плотность, получим следующее уравнение:

Решая уравнения (1) и (2), мы получим формулы для определения расхода щебня и песка:

Для наших данных мы получим следующие значения – Щ = 1210 кг/м 3 , П = 770 кг/м 3 . Расчетная плотность бетонной смеси:

ρбс = Ц + В + П + Щ = 2435 кг/м 3 ,

и массовый состав бетона:

1:x:y:z = Ц/Ц : П/Ц : Щ/Ц : В/Ц = 1:2,66:4,17:0,57.

Важным этапом подбора состава бетона является экспериментальная корректировка состава. Допустим, что результаты пробного замесы оказались следующие: чтобы получить требуемую подвижность, необходимо увеличить расход воды на 10 л/м 3 (соответственно, чтобы сохранить В/Ц, необходимо также увеличить и Ц), объемная масса скорректированного состава оказалась равной 2460 кг/м 3 .

Исходя из этих данных, новый расход воды равен В = 165 + 10 = 175 л/м 3 , а расход цемента Ц = В·Ц/В = 308 кг/м 3 . Массы песка и щебня остались прежними. Следовательно, скорректированный состав бетона:

Таким образом, в новом составе уменьшилась относительная доля песка и щебня.

Пример расчета состава тяжелого бетона

Пример расчета состава тяжелого бетона Идея расчета состава тяжелого бетона очень проста – сумма объемов всех компонентов (вода, песок, щебень, цемент) должна быть равна суммарному объему

Расчет производственного состава тяжелого бетона

Полевой (производственный) состав бетона определяют с учетом естественной влажности заполнителей. Производственные расходы песка П п , щебня (гравия) Щ(Г) п и воды В п (кг/м 3 бетонной смеси) рассчитывают по формулам:

П п =П+ П Wп/100 (2.11)

Пример расчета производственного состава тяжелого бетона

Рассчитать производственный состав тяжелого бетона М300 и расход материалов на замес в бетоносмесителе объем 4500 л для изготовления ж/б панелей перекрытий, формуемых на виброплощадке.

1. Для изготовления ж/б панелей перекрытий, формуемых на виброплощадке необходимо использовать бетонную смеси с ОК=2 см (см табл. 2.1)

2. Оценка качества материалов позволяет сделать следующее заключение:

т.е. можно согласно табл. 2.2 принять коэффициент качества материалов А=0,57

3. Расчет водоцементного отношения по формуле Боломея -Скрамтаева (2.2) для обычных бетонов (В/Ц³0,4)

В/Ц=0,57 · 48/ (30+0,5 · 0,57 · 48)=0,63

4. Водопотребность бетонной смеси по табл 2.3 для смеси с подвижностью

ОК=2 см при использовании в качестве заполнителя щебня с Dmax=20 мм составит 180 кг/м 3 . Т.к. используется мелкий песок расход воды увеличиваем дополнительно на 10 кг/м 3 .

В=180+10=190 кг/м 3 .

5. Расчет расхода цемента производим по формуле (2.4) и сравниваем с минимально допустимым расходом по табл. 2.4.

Ц=В/(В/Ц)=190/0,63=302 кг/м 3

Расчетное значение расхода цемента Ц > Цmin=200 кг/м 3 , поэтому в дальнейших расчетах принимаем Ц=302 кг/м 3 .

6. Расчет расхода щебня производим по формуле (2.7)

Выбор коэффициента раздвижки зерен a по табл.2.5 при расходе цемента 300 кг/м 3 и В/Ц=0,63 с учетом интерполяции a=1,36+0,02=1,38.

Щ= 1/(0,5 · 1,38/1395 + 1/2810)=1176 кг/м 3 .

7. Расход песка определяем по формуле (2.8)

П=[1-(302/3150 +190/ 1000 +1176/2810 )] · 2670=789 кг/м 3

Лабораторный состав бетонной смеси:

8. Расчетная плотность бетонной смеси составляет

9. Коэффициент выхода бетонной смеси (2.10)

10. Расход материалов на замес в бетоносмесителе определяется с учетом коэффициента выхода b по формуле

Расходы компонентов смеси на замес в бетоносмесителе объемом 4,5 м 3 составят:

Цбс=302 · 0,63 · 4,5=856 кг,

Пбс=789 · 0,63 · 4,5=2237 кг,

Щбс=1176 · 0,63 · 4,5=3334 кг,

Вбс=190 · 0,63 · 4,5=539 кг.

Производственный состав бетонной смеси на один замес в бетоносмесителе объемом 4500 л

Цемент -856 кг/м 3

Проектирование состава легкого бетона плотной структуры

На пористом заполнителе

При проектировании состава легкого бетона формулы для расчета прочности неприменимы из-за широкого диапазона свойств и характеристик пористых заполнителей.

В ходе проектирования состава легкого бетона на пористом заполнителе:

2.2.1 Расчет предварительного (ориентировочного) состава легкого бетона

Для расчета состава легкого бетона необходимо определить следующие исходные данные:

(осадка конуса ОК, см) или жесткостью по вискозиметру (с),

-вид крупного легкого заполнителя и его насыпная плотность rнк, кг/м 3 ,

Ориентировочный расход цемента назначают в соответствии с рекомендациями табл.2.6.

Ориентировочный расход цемента марки 400

Расчет производственного состава тяжелого бетона

Расчет производственного состава тяжелого бетона Полевой (производственный) состав бетона определяют с учетом естественной влажности заполнителей. Производственные расходы песка П п , щебня

Расчет состава тяжелого бетона

Предельная крупность зерен гравия (щебня) (Днаиб), мм

Ребристые конструкции, многопустотные панели, элементы тонкостенных оболочек, балки и другие изделия с размерами ребер, стенок полок до 25 мм или с многорядной арматурой

То же, армированные с наименьшими размерами ребер, стенок, полок, от 25 до 80 мм, с расстоянием между стержнями арматуры более 15 мм.

Крупноразмерные изделия (колонны, балки, ригели, фундаментные плиты, блоки и др.) с расстоянием между стержнями арматуры более 30 мм

2. Марку цемента. Назначается в зависимости от требуемого класса бетона (таблица 4)

Рекомендуемая марка цемента в зависимости от прочности бетона

Прочность бетона, МПа

3. Определяют водоцементное соотношение по формуле 1.

, если предполагаемое водоцементное соотношение > 0,4

или , если предполагаемое водоцементное соотношение 2 ,

А и А1 – коэффициенты учитывающие влияние на прочность бетона исходных материалов, принимаются по таблице 5.

Значение коэффициентов А и А1 в зависимости от качества материалов

Характеристика исходных материалов для бетона

Высококачественные (щебень из плотных и прочных горных пород, песок, оптимальной крупности, отвечающий соответствующим стандартам, портландцемент высокой активности без добавок или с минимальным количеством добавки, заполнители промыты)

Рядовые (гравий соответствующий техническим требованиям ГОСТа, портландцементы средней активности, шлакопортландцементы – высокой активности)

Пониженного качества (крупный заполнитель – пониженного качества, мелкий песок, низкоактивные цементы)

4. Определяют ориентировочный расход воды. Он зависит от необходимой удобоукладываемости смеси: жесткости или пластичности и наибольшей крупности крупного заполнителя (рисунок 12).

Рисунок 12 – График водопотребности бетонной смеси, изготовленной с применением портландцемента, песка средней крупности с водопотребностью 7% и гравия с наибольшей крупностью а – 80, б – 40, в – 20 и г – 10 мм.

При этом следует внести ряд поправок:

если в качестве крупного заполнителя используется щебень, к значению, полученному с графика, добавляют 10 л,

если водопотребность песка меньше или больше 7% расход воды уменьшают или увеличивают на 5 л на каждый процент водопотребности,

при применении пуццолановых цементов расход воды увеличивают на 15-20л,

при расходе цемента более 400 кг расход воды увеличивают на 10 л на каждые 100 кг (сверх 400),

если крупный заполнитель поглощает воду, то поглощаемое количество нужно прибавить к полученному количеству воды.

2 Расчет состава обычного (тяжелого) бетона

Расчет состава тяжелого бетона Предельная крупность зерен гравия (щебня) (Д наиб ), мм Ребристые конструкции, многопустотные панели, элементы тонкостенных оболочек, балки и другие изделия с

Расчет состава тяжелого бетона

Характеристика бетонной смеси по удобоукладываемости: марка по жоткости П3.

Класс (марка) бетона по прочности на сжатие В15 (М200).

Активность цемента Rц =32,3 МПа.

Коэффициент нормальной густоты, Кнг = 28%.

Средняя плотность цемента, ц = 2,88 г/см 3 .

Насыпная плотность цемента, цн = 1220 кг/м 3 .

Характеристика крупного заполнителя.

Наибольшая крупность 20 мм.

Средняя плотность зерен заполнителя щ = 2,62 г/см 3 .

Насыпная плотность заполнителя щн = 1515 кг/м 3 .

Влажность w = 2,2 %.

Характеристика мелкого заполнителя.

Модуль крупности, Мкр = 1,6.

Средняя плотность заполнителя п = 2,59 г/см 3 .

Насыпная плотность заполнителя пн = 1560 кг/м 3 .

Влажность w = 5,7%.

Объем бетоносмесителя 1200л.

Химическая добавка ЛСТ+КТП.

Лабораторный состав тяжелого бетона

1. Определяем водоцементное отношение по формуле:

2. Определяем расход воды на 1 мі.

3. Корректируем водопотребность бетонной смеси.

Так как Мкр = 1,6, а стандартный должен быть 2,5, то необходимо увеличить расход воды на 7,2 л.

Так как Кнг = 28 %, а стандартная 28%, то не надо уменьшить количество воды

4. Рассчитываем расход цемента по формуле:

5. Рассчитываем расход щебня по формуле:

6. Определяем расход песка по формуле:

7. Абсолютный объем материалов:

Производственный состав бетона

Определяем количество воды содержащееся в щебне и песке, и рассчитываем производственный состав бетона с учетом влажности компонента:

Вп = 479,2 (5,7 ? 100) = 27,3л.

Теоретическая плотность бетонной смеси:

б.с. = Ц + Впр + Щпр + Ппр ,

Корректируем состав щебня и песка:

Щпр = Щ + Вщ = 1360,9 + 30 = 1390,9кг,

Ппр = П + Вп = 479,2 + 27,3 = 506,5кг,

Расчет состава тяжелого бетона с химической добавкой

Добавка ЛСТ+КТП- пластифицирующие- воздухововлекающие.

1. Определяем водоцементное отношение.

Водоцементное отношение, согласно предыдущему расходу, составит В/Ц = 0,55.

2. Определяем ориентировочную дозировку добавки ЛСТ+КТП.

Количество добавки в расчете на сухое вещество составит:

ЛСТ+КТП (0,1. 0,25)+(0,002…0,01) от массы цемента.

Принимаем количество добавки ЛСТ (0,25%) КТП(0,01%).

3. Ведение данной добавки позволит уменьшить расход цемента на 5. 8%, Кэ = 3…5 %.

4. Определяем новый расход воды и цемента.

Выполняем корректировку воды с учетом ведения добавок:

Находим новый расход цемента:

5. Определяем новый расход щебня с добавкой:

Определеям коэффициент (коэффициент раздвижки зерен крупного заполнителя) (избытка раствора), =1,46.

6. Определяем новый расход песка с добавкой:

7. Рассчитываем расход раствора добавки рабочей концентрации А, л, на 1 м3 бетона:

А = (414,9 · 0,3) ? (5 · 1,020) = 24,4л.

8. Недостающее на затворение 1 м3 бетона количество воды Н, л, определяем по формуле:

9. Производим перерасчет количества компонентов на заданный обьем бетоносмесителей.

Определяем коэффициент выхода бетонной смеси:

Цз = (в · Vб.с. ? 1000) · Ц = (0,71 · 750 ? 1000) · 414,9 = 220,9кг,

Щз = (в · Vб.с. ? 1000) · Щ = (0,71 · 750 ? 1000) · 1277,8 = 661,2кг,

Пз = (в · Vб.с. ? 1000) · П = (0,71 · 750 ? 1000) · 522,7 = 278кг.

(Н) Вз = (в · Vб.с. ? 1000) · В = (0,71 · 750 ? 1000) · 205,3 = 108,8л,

(А) ЩСПК = (в · Vб.с. ? 1000) · С-3 = (0,71 · 750 ? 1000) · 24,4 = 12,9л.

Результаты расчетов заносятся в результирующую таблицу.

ГЛАВА 10. ПРОЕКТИРОВАНИЕ СОСТАВА ТЯЖЕЛОГО БЕТОНА

Состав бетонной смеси выражают двумя способами: 1. Соотношением по массе между цементом, песком и гравием (или щебнем) с обязательным указанием водоцементного отношения и активности цемента. Количество цемента принимают за 1, поэтому соотношение между составными частями бетона записывают в виде 1 :х:у с указанием В/Ц (например, 1:2:4 по массе при В/Ц=0,6). 2. Расходом материалов по массе (кг) на 1 м3 уложенной и уплотненной бетонной смеси, например: цемента —280, песка — 700, щебня — 1250, воды — 17С, итого — 2400.

Различают лабораторный состав бетона, устанавливаемый для сухих материалов, и производственный (полевой)—для материалов в естественно-влажном состоянии. Лабораторный состав бетона определяют расчетно-экспериментальным путем. Состав бетона предварительно рассчитывают по абсолютным объемам, используя формулы для определения расхода воды, цемента, песка и щебня (гравия), выведенные на основании рассмотренных выше зависимостей, а затем уточняют пробными затворениями.

Порядок расчета состава бетона следующий:

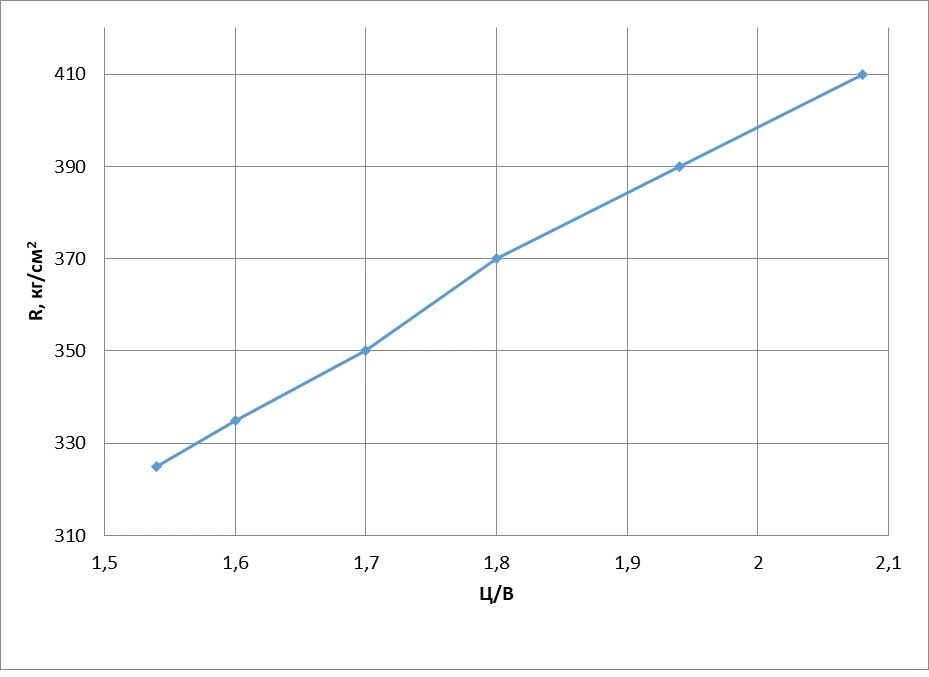

1. Определяют В/Ц (или Ц/В) в зависимости от требуемой прочности, срока и условий твердения бетона. Водоцементное или цементно-водное отношение находят путем предварительных опытов устанавливающих зависимость прочности бетона от этого фактора и активности цемента (с применением местных заполнителей) или ориентировочно по формулам

При расчете состава бетона иногда необходимо учитывать требования к нему по морозостойкости, водонепроницаемости, прочности на растяжение при изгибе и пр. В этом случае для назначения Е/Ц используют соответствующие зависимости, примеры которых приведены далее, но способ определения состава бетона в принципе сохраняется.

2. Определяют расход воды в зависимости от требуемой подвижности бетонной смеси на основании результатов предварительных испытаний или ориентировочно по графикам на рис. 3 32. При этом необходимо учитывать водопоглощение крупного заполнителя, если оно более 0,5% по массе. Графики на рис. 3,32 составлены для расхода цемента до 400 кг/м3 с применением гравия и песка средней крупности с водопотребностью 7%. В случае использования других заполнителей необходимо вносить соответствующие поправки, указанные в примечании к графикам.

3 Определяют расход цемента:

Если расход цемента на 1 мя бетона окажется ниже допускаемого по СНиПу то следует увеличить его до требуемой нормы или ввести тонкомолотую добавку. Последнюю пои- меняют в случае, если активность цемента слишком высока для бетона данной марки.

4 Устанавливают коэффициент раздвижки а для пластичных бетонных смесей по графику в зависимости от количества цементного теста и крупности песка

5. Определяют расход щебня или гравия по формуле.

6. Определяют расход песка по формуле.

7. Проверяют на пробных замесах подвижность (осадку конуса) или жесткость бетонной смеси, при необходимости вносят поправки в расчет состава бетона. Если применяют воздухововлекающие добавки, то количество вовлеченного воздуха учитывают при подсчете расхода песка.

Современная технология отличается большим разнообразием требований к бетону, материалов для бетона и технологических приемов приготовления и укладки бетонной смеси. Однако нет необходимости создавать для каждого случая свой метод расчета.

Расчет состава обычного тяжелого бетона должен выполняться по рассмотренной методике. Специфические требования к бетону и материалам для него надо учитывать путем введения соответствующих поправок.

ГЛАВА 10

ГЛАВА 10. ПРОЕКТИРОВАНИЕ СОСТАВА ТЯЖЕЛОГО БЕТОНА Состав бетонной смеси выражают двумя способами: 1. Соотношением по массе между цементом, песком и гравием (или щебнем) с обязательным

Расчет производственного состава бетона с учетом влажности заполнителей. Расчет дозировки бетона на замес

Проектирование состава бетона в лабораторных условиях производится на сухих материалах. Однако, при хранении заполнителей в штабелях на заводах или стройплощадках даже под крышей, в щебне и песке накапливается определенное количество влаги, зависящее от температуры воздуха, его влажности и свойств заполнителя.

Состав бетонной смеси с учетом влажности заполнителя рассчитывают следующим образом.

При влажности песка W1%, а щебня W2%, количество влаги в заполнителях, л. составляет:

Это количество воды необходимо учесть при расчете расхода заполнителей и воды:

Плотность бетона при этом не изменяется. Коэффициент выхода бетонной смеси определяют по формуле 23.

Завершается проектирование состава бетона расчетом расхода материалов на замес.

Расчет дозировки бетона на замес

При этом исходят из условия, что сумма объемов цемента, песка и щебня в рыхлом состоянии соответствует емкости барабана бетоносместителя, а песок располагается в пустотах щебня, цемент в пустотах между зернами песка и потому бетонной смеси получается меньше. Поэтому расход материалов на один замес, кг, определяют по формула

На этом этапе проектирование состава бетона можно считать законченным. Остается лишь для удобства определения расхода материалов при планировании работ выразить состав бетона либо в натуральных показателях, например,

цемент Rц 400 Д0 – 320 кг/м 3 ;

щебень – 1240 кг/м 3 ;

песок – 680 кг/м 3 ;

либо соотношением по массе:

1 : x : у = 1 : 1,1 : 3,9 ; В/Ц=0,5 Rц 400Д0.

При необходимости полученный состав бетона проверяется на морозостойкость, водонепроницаемость и др. в соответствии с требованиями технического задания [3,5,10].

По вопросам приобретения Методического пособия и за консультациями просим обращаться:

Пример расчета состава бетона

Выбрать материалы и провести подбор состава бетона класса B30 для пустотных плит перекрытий, изготавливаемых непрерывным формованием на длинных стендах. Толщина конструкции 220 мм, диаметр отверстий 160 мм, минимальная толщина стенок 30 мм. Конструкция густоармированная, бетонирование производится на технологической линии БФ в цехе завода ЖБИ. Перемешивание бетонной смеси производится на двухвальной бетономешалке объем по выходу 1м 3 . Материалы: портландцемент Rц 500 Д15, высокопрочный гранитный щебень фракции 5-20, песок с Мкр = 2,4.

Выбор материалов

Для расчета состава бетона используем метод «абсолютных объемов». Поскольку в формулах метода принят показатель – предел прочности бетона при сжатии (марка), необходимо перейти от класса бетона к его марке. Так как в задании не указан коэффициент вариации прочности бетона для предприятия–изготовителя, то приходится воспользоваться коэффициентом вариации, установленным нормативными документами для заводов сборного железобетона. Для тяжелого бетона ν=13,5%. При обеспеченности 95% формула пересчета примет вид:

![]()

В качестве второй проектной величины при расчете состава бетона принимается удобоукладываемость, характеризуемая подвижностью (ОК, см) или жесткостью (Ж, с).

Известно, что на линиях непрерывного формирования (за исключением экструдеров) успешно уплотняются бетонные смеси с ОК=1-4 см.

Высокая прочность бетона (390 кг/см 2 ) требует качественных заполнителей и цемента. С целью минимизации стоимости материалов выбираем (из доступных предприятию по дальности перевозки) портландцемент Rц 500Д15, поскольку к плитам перекрытий по условиям эксплуатации не предъявляются специальные требования (морозостойкость, водонепроницаемость, водопоглощение).

В качестве крупного заполнителя выбираем гранитный щебень фракции 5-20 без дополнительной промывки и активации поверхности. Выбор фракции крупностью до 20 мм вызван минимальной толщиной стенок плит перекрытий и высокой густотой армирования.

Из песков выбираем карьерный средней крупности (Мкр=2,4) в связи с небольшой дальностью его возки и приемлемым гранулометрическим составом. Все материалы удовлетворяют требованиям Государственных стандартов.

Данные для расчета состава бетона:

Проектные данные: Rб=390 кг/см 2 , ОК=2см.

Исходные данные по материалам:

Цемент Rц 500 Д15, ρц=3,12т/м 3 , ρнц=1,3 т/м 3

Расчет расхода материалов на 1м³ бетонной смеси

Для определения, гарантирующего получение бетона заданной прочности используем уравнение (4):

![]()

Расход воды (л), обеспечивающей требуемую удобоукладываемость определяем по графикам, приведенным на Рис. 3 и откорректированным на использование щебня 5-20:

Расход цемента определяем по формуле (7):

Для определения расхода щебня воспользуемся формулой (13):

В формуле имеются показатели, требующие предварительного определения: n- пустотность щебня, α- коэффициент раздвижки

![]()

![]()

![]()

количество песка определяется по формуле (14):

![]()

Ориентировочно проверим правильность расчетов из условий примерного веса 1 м 3 бетонной смеси – 2400 кг:

Метод «абсолютных объемов» не позволяет расчетами однозначно определить состав бетона, поэтому на опытном замесе уточним, получатся ли при установленных расчетом расходах материалов требуемые характеристики по прочности бетона и удобоукладываемости бетонной смеси.

Для корректировки состава принимаем объем пробного замеса – 10 литров. Расход материалов на замес, составляет:

Ц=3,24 кг; В=1,8 л; Щ=11,2 кг; П=8 кг.

После перемешивания смеси и определения ее подвижности оказалось, что ОК=0-1 см. Для ее увеличения потребовалось добавить 5% цементного теста или 1,42 л, что соответствует 0,9л В и 1,62кг Ц.

Введение указанного количества цементного теста привело к увеличению подвижности смеси до ОК=2-3 см, что может быть признано удовлетворительным результатом. Но, в связи с введением в смесь дополнительных материалов, состав смеси также изменился и нуждается в корректировке.

![]()

Фактические расходы материалов кг на 1 м 3 бетонной смеси составили:

тогда вес 1 м 3 бетонной смеси – 2344 кг.

Для корректировки состава по прочности – к кубам, изготовленным из приведенных выше материалов, добавим еще две серии кубов, изготовленных из смесей с тем же расходом воды, но при

После выдержки в течение 28 суток в камере нормального хранения, кубы были испытаны и показали следующую прочность:

Построенный график (Рис.6) позволил уточнить, что для получения Rб = 390 кг/см 2 на принятых материалах необходимо

Рис. 6. Определение расчетной величины В/Ц

Тогда, учитывая закон постоянства водосодержания, производим корректировку состава бетона по прочности:

![]()

С учетом исходной влажности песка и щебня расходы заполнителей и воды составят: П=604· 1,04=628 кг

Порядок подбора состава бетона

Как правило, бетон имеет слитное строение, однако могут быть и другие разновидности в зависимости от назначения или технологических особенностей. Прочность бетона можно изменять в широких пределах от 5 до 80 МПа и выше. Выбирая соответствующее сырье и состав бетона, а также его технологию, получают бетоны с требуемой морозостойкостью, водонепроницаемостью, быстротвердеющие, высокопрочные с другими характеристиками в соответствии с требованиями проекта [4].

Тяжелый бетон используют для различных изделий жилищного, дорожного, транспортного и гидротехнического строительства, для инженерных и специальных сооружений. Изделия и конструкции могут изготавливаться на заводах сборного железобетона или бетонироваться непосредственно на строительной площадке.

Подбор (проектирование) состава бетона заключается в выборе материалов: цемента, мелкого, крупного заполнителей и определении соотношения между ними, водоцементного отношения, когда при минимальном расходе цемента получается бетонная смесь требуемой удобоукладываемости, а после его твердения будет иметь требуемую прочность.

При этом выбранный состав, в подавляющем большинстве случаев, должен обеспечивать получение бетона максимальной плотности, так как высокая плотность бетона является, как правило, основным условием его долговечности. В зависимости от условий, в которых будет находиться бетон в сооружении, к нему предъявляются и другие обязательные требования: высокая морозостойкость, водонепроницаемость, стойкость при воздействии агрессивных вод и др.

Состав бетонной смеси выражают двумя способами:

360 кг, песка 720 кг, щебня 1200 кг, воды 180 кг. Итого 2460кг).

Различают лабораторный (номинальный) состав бетона, устанавливаемый для высушенных материалов, и производственный для материалов в естественно-влажном состоянии.

Проектирование состава бетона производится в следующем порядке:

1. Первоначально на основе проектной документации, технических условий и действующих нормативов определяют весь комплекс свойств, которые должны быть обеспечены в процессе проектирования состава бетона. Чаще всего они определяются в архитектурно-строительной части проекта, затем с учетом условий производства устанавливают требования к бетонной смеси, которые также должны быть обеспечены в процессе проектирования состава бетона.

Чаще всего они задаются в проекте производства работ, выполненном для конкретной организации, с учетом ее технической вооруженности и технологий, обеспечивающих получение заданных требований к бетону. При этом учитываются исходные характеристики применяемых материалов.

2. Рассчитывается расход материалов на 1 м 3 уплотненной бетонной смеси и для пробного замеса.

3. Корректируется состав бетонной смеси по подвижности и прочности.

4. Осуществляется переход от номинального состава к производственному и рассчитывается расход материалов на один замес бетономешалки.

По вопросам приобретения Методического пособия и за консультациями просим обращаться:

Подбор состава обычного тяжёлого бетона , страница 3

Ц, В, П, Щ – расход цемента, воды, песка, крупного заполнителя в кг на 1 м 3 бетона.

Состав бетона по объёму:

, где

VЦ, VП, VЩ, - объём цемента, песка и крупного заполнителя.

, где

rН.Ц., rН.П., rН.Щ. – насыпная плотность цемента, песка, крупного заполнителя.

При выражении состава бетона по объёму В/Ц указывается отдельно по массе.

6. Полученный состав бетона называется лабораторным, так как в расчёте берутся заполнители в сухом состоянии. На производстве фактически все заполнители содержат наибольшее количество воды. Поэтому при назначении производственного состава бетона учитывают влагу, содержащуюся в заполнителях, и их расход больше на величину влажности, а расход воды соответственно меньше.

7. При изготовлении бетонной смеси её объём будет меньше суммарного объёма исходных компонентов на величину уплотнения смеси при перемешивании. Уменьшение объёма бетонной смеси учитывается коэффициентом выхода бетона b:

Коэффициент выхода бетона в зависимости от пустотности заполнителей и состава бетона находится в пределах 0,60-0,75.

Зная коэффициент выхода бетона и расход материалов, определяют дозировку материалов на один замес бетономешалки ёмкостью V по формулам:

,где

ЦV, ПV, ВV, ЗV – количество цемента, песка, воды и крупного заполнителя на один замес бетономешалки ёмкостью V, кг.

Пример расчёта состава бетона

Рассчитать состав бетона марки 200 (300) в возрасте 28 суток нормального твердения, предназначенного для изготовления плит покрытия промзданий. Условия эксплуатации плит нормальные. Осадка конуса бетонной смеси 2см, метод уплотнения – вибрационный.

Читайте также: