Как из щебня получить песок

Обновлено: 18.05.2024

Статьи

| Материал | Отсев цена за тонну, с НДС | Отсев цена за куб, с НДС |

| Гранитный отсев 0-5 мм | от 200р | От 300р |

| Гранитный отсев 0-10 мм | от 200р | От 300р |

| Доставка по городу | от 2000 до 4500р | |

- Оформление документации с учетом всех требований заказчика;

- Наш офис расположен на одном месте уже много лет

- Быстрая доставка отсева, самосвалы в исправном состоянии

- Индивидуальный подход к каждому заказчику:

- Отсев напрямую с карьера, низкие цены

- Ежедневная работа без выходных: с 8:30 до 20:00.

Что такое отсев?

Отсев получают из гранита , который относят к магматическим (изверженным) горным породам, которые образовались из расплавленной магмы при ее застывании и кристаллизации. Гранит состоит из кварца (20 - 40 %), полевого шпата (40 – 70 %) и слюды (5 – 20 %). Цвет гранита серый, голубовато - серый, темно-красный. Структура зернисто-кристаллическая. Плотность 2600 -2800 кг/м3, предел прочности на сжатие 100 – 280 Мпа.

Отсев имеет размер частиц имеющих размер от 0 до 5 мм. имеющих шероховатую и угловатую поверхность, что обеспечивает высокую сцепляемость с вяжущими материалами. Прочность – способность материала сопротивляться действию внешних сил, вызывающих деформации и внутренние напряжения в материале. Количественной характеристикой прочности является предел прочности, т.е. максимальное напряжение, соответствующее нагрузке, при которой материал разрушается. Она определяется отношением разрушающей силы к на первоначальную площадь и она составляет 1400 кг/см2. Вернуться на главную.

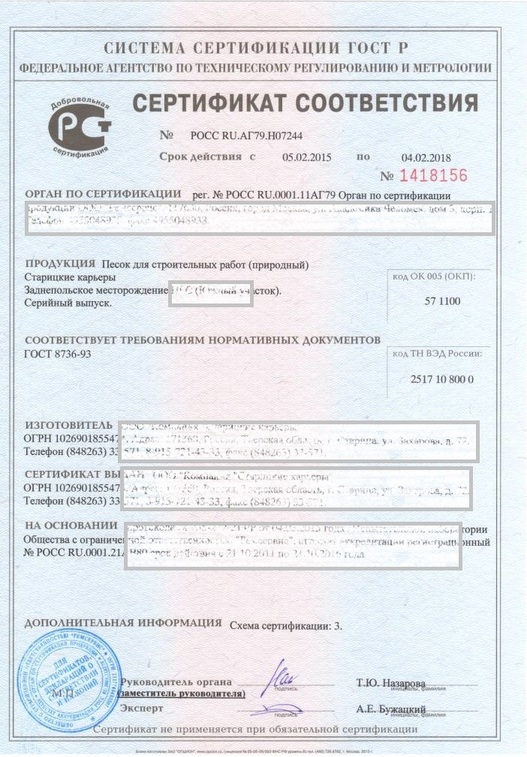

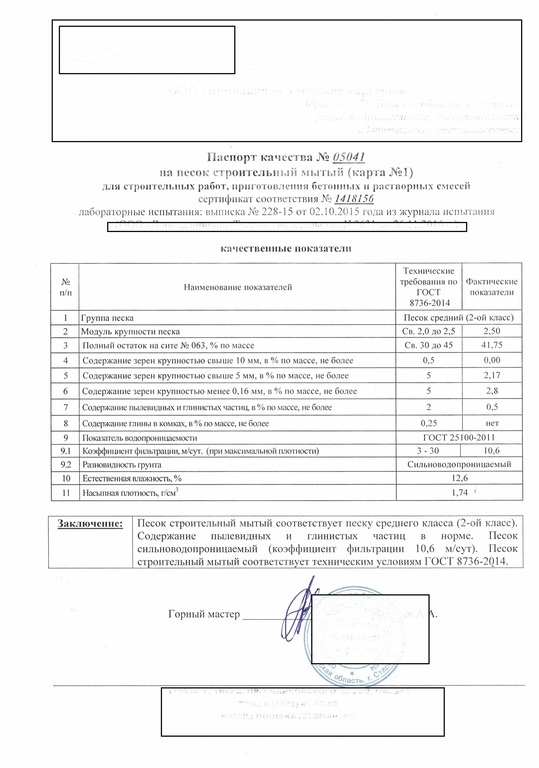

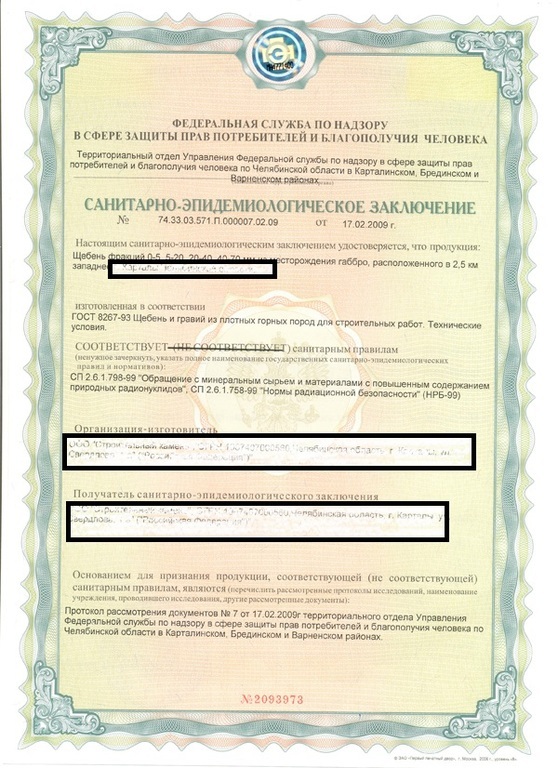

Сертификат соответствия на песок. Экспертное заключение на песок. Санитарно-эпидемиологическое заключение.

01.12.2019, 06:12Сертификат соответствия на песок .

Сертификат соответствия песка - это документ, подтверждающий качество и соответствие продукции установленному " ГОСТу 8736-93 Песок для строительных работ" . К сертификату прилагают результаты и протоколы лабораторных испытаний, где указываются количественные характеристики песка, состав, модуль крупности и класс . Добровольная сертификация песка в системе ГОСТ Р - это единственный способ производителя или продавца подтвердить высокое качество продукта .

|  |

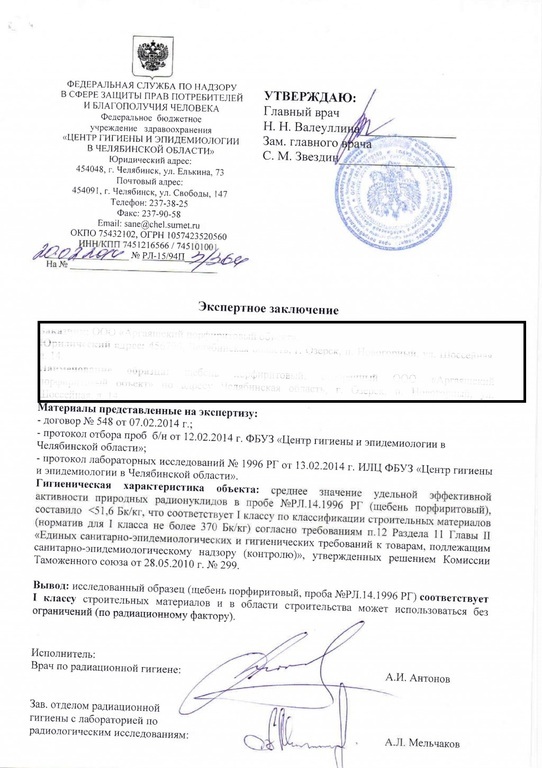

Экспертное заключение на песок. Санитарно эпидемиологическое заключение.

Экспертное заключение раньше обозначалось санитарно-эпидемиологическим заключением. Под ним понимают документ, который подтверждает соответствие изготовленной продукции определенным нормам . В этом документе указывают соответствие песка радиологическим и бактериологическим нормам. Присваивают соответствующий класс продукции. Делают экспертное заключение и указывают, где конкретно может быть использован этот песок. Например, использование в строительной сфере без ограничений (по радиационному фактору). На главную.

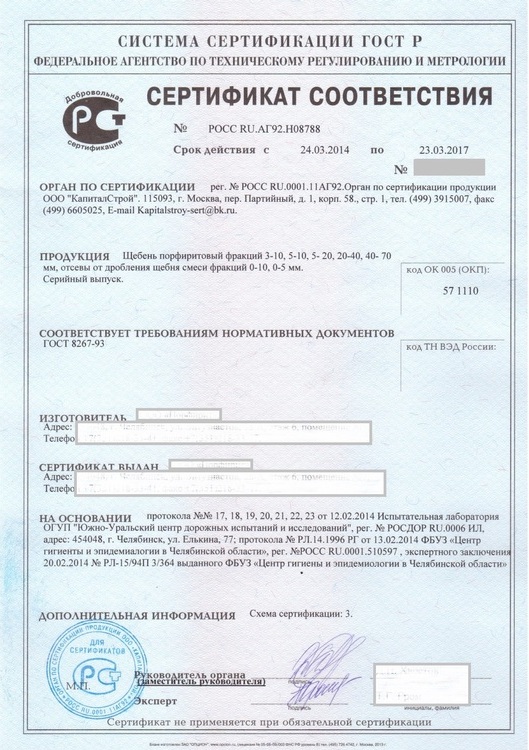

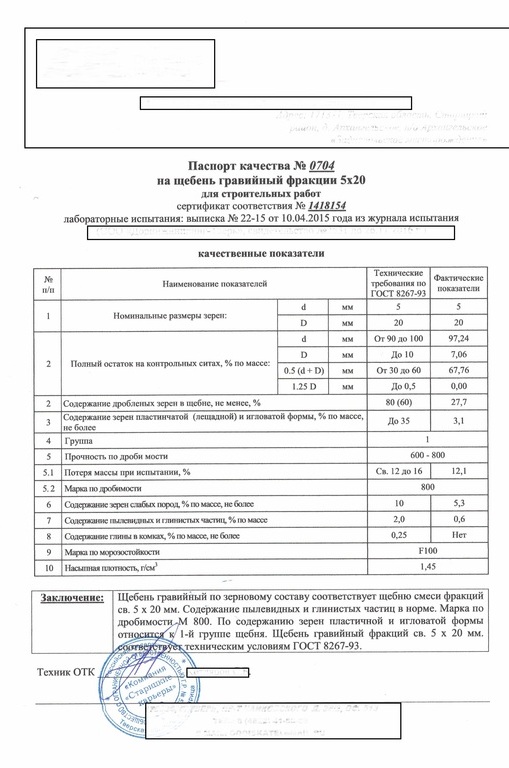

Сертификат соответствия. Экспертное заключение. Паспорт качества. Протоколы испытаний.

23.01.2018, 11:47Сертификат соответствия на щебень

Сертификат соответствия - это документ, подтверждающий качество и соответствие продукции установленному "ГОСТу 8267 - 93. Щебень и гравий из плотных пород для строительных работ". Продукция прошедшая соответствующие проверки и испытания имеет право быть использована в строительстве. В дорожном строительстве используется техрегламент ТС 014/2011 «Безопасность автомобильных дорог». Техрегламент утвержден Решением КТС № 827 18 октября 2011 года и вступил в законную силу на всей территории ЕЭС с 15 февраля 2015 года. Согласно указаниям технического регламента для всех видов щебня из горных пород, применяемого для дорожного строительства требуется провести сертификацию щебня, в результате которой выдается декларация на щебень, необходимая для законного использования таких материалов в строительстве дорожных автомобильных покрытий. В сертификате указывают марку прочности, уровень истираемости, морозостойкости. К сертификату прилагают результаты и протоколы лабораторных испытаний, где указываются количественные характеристики и состав. Так же производитель в паспорте на щебень укажет все основные характеристики и свойства щебня. Например, уровень содержания зерен слабых пород, лещадность, марку дробимости, насыпную плотность, содержание глины и другие характеристики. Ниже представлен образец.

|  |

Экспертное заключение на щебень

Экспертное заключение раньше обозначалось санитарно-эпидемиологическим заключением. Под ним понимают документ, который подтверждает соответствие изготовленной продукции определенным нормам . В этом документе указывают соответствие радиологическим и бактериологическим нормам. Присваивают соответствующий класс продукции. Делают экспертное заключение и указывают, где конкретно может быть использован этот щебень. Например, использование в строительной сфере без ограничений (по радиационному фактору). На главную.

|  |

Зачем искать песок и щебень на Авито?

22.06.2020, 12:01Наша компания осществляет доставку сыпучих материалов в Челябинске. Доставка щебня, песка, грунта и дресвы по приемлимым ценам. Зачем искать песок и щебень на Авито , когда все цены указаны с доставкой по Челябинску. Только четкие и фиксированные цены. Без обманов и переплат. Доставка осуществляется в течении дня или на оговоренную дату.

| Вид сырья | 5 тонн | 10 тонн | 15 тонн | 20 тонн | 25 тонн |

| Песок | от 4000 | от 50 00 | от 60 00 | от 80 00 | от 90 00 |

| Мытый песок | от 65 00 | от 9 000 | от 105 00 | от 12500 | от 14000 |

| Дресва | от 40 00 | от 50 00 | от 60 00 | от 80 00 | от 90 00 |

| Щебень 5-20 | от 5500 | от 90 00 | от 115 00 | от 15500 | от 17500 |

| Щебень 20-40 | от 50 00 | от 7500 | от 100 00 | от 12500 | от 145 00 |

| Щебень 40-70 | от 50 00 | от 7500 | от 1000 0 | от 12500 | от 14500 |

| Чернозем | от 40 00 | от 55 00 | от 65 00 | от 8 000 | от 9 000 |

| Скальный грунт | от 3500 | от 4500 | от 5500 | от 7 000 | от 8 000 |

| Горелик | от 3000 | от 4000 | от 45 00 | от 6000 | от 7000 |

В наличии имеются самые разнообразные сыпучие материалы. Мелкозернистый песок для ведения кладочных и штукатурных работ. Мытый песок для заливки бетона. Гранитный отсев для отсыпки площадок и заливки бетона. Скальный грунт и бутовый камень. Щебень различных фракций. Чернозем под посадку растений. Мы избавляем вас от поиска продавцов, предостерегаем от неполной и несвоевременной доставки сыпучих материалов.

Песок цена за тонну и за куб доставкой по Челябинску.

26.04.2021, 03:01индивидуально рассчитаем доставку до объекта

индивидуально рассчитаем Ваш объем

- Оформление документации с учетом всех требований заказчика;

- Наш офис расположен на одном месте уже много лет

- Быстрая доставка песка, самосвалы в исправном состоянии

- Индивидуальный подход к каждому заказчику:

- Песок напрямую с карьера, низкие цены

- Ежедневная работа без выходных: с 8:30 до 20:00.

Строительный песок

Что такое песок?

Карьерный песок можно использовать для различных целей: например, для наполнения песочниц, благоустройства пляжей, для просыпки траншеи перед заливкой фундамента, отсыпки территорий, изготовления раствора для кладки и штукатурки .

Песок обладает следующими характеристиками:

| Внутрення плотность 2,5 - 3 гр/см3 |

| I класса |

| Модуль крупности от 1,0 до 2,0 мм. |

| Насыпная плотность 1,5 гр/см3 |

Песок относят к горным осадочным породам, которые сформировывались в течение большого временного промежутка под влиянием солнца, ветров и морозов, а так же из-за трения каменных пород друг об друга. Песок используют в качестве наполнителя для получения тяжелых бетонов высокого качества, наполнителя для растворов и мастик.

|  |  |

Песок – это основной материал, который предназначен для наполнения и устранения воздушных пустот в бетонных растворах, который обладает связующими свойствами. Высокая связуемость зависит от формы зерен, если песок будет обладать остроугольными формами, то конструкции будут характеризоваться высокой жесткостью и долговечностью. Качество песка оценивают зерновым составом и показателям содержания вредных примесей. Допускаемый размер зерен песка для оштукатуривания стен в качестве подготовительного слоя должен не превышать 2,5 мм. Уровень содержания пылевидных, глинистых и илистых структур не должен превышать 3% от всей массы.

Самый наиболее востребованный материал - это строительный песок . Эта востребованность объясняется низкой ценой при разведке и добыче, а кроме того, повсеместной общедоступностью в природе. То есть цена на песок за тонну или цена на песок за куб, как строительного материала покажутся незначительными. Главное качество заключаются в его универсальности применения: пескоструйная обработка, строительство дорог, жилищное строительство , изготовление конструкций из бетона и стали.

Более однородным и очищенным является мытый песок. Хоть и в просеянном песке и устраняются более крупные и каменные частицы, но это не уменьшает в нем присутствие мелких частиц пыли и глины. Мытый песок получают при помощи гидромеханизированных средств. Мелкие частицы промывают в универсальных корытных мойках наклонного или горизонтального типа. Большие частицы песка после первоначального увлажнения промывают в специализированных спиральных классификаторах. В результате промывания получают продукт с однородность состава в 99,5%, в котором содержание частиц ила и глины соответствует нормам. На главную.

Как из щебня получить песок

Общие принципы и положения. Предприятия нерудных строительных материалов, производящие заполнители для бетона, представляют производственный комплекс, включающий добычу сырья в карьере и его переработку на заводе.

Сырье, как указывалось ранее, добывают, применяя экскаваторный способ разработки месторождений или средства гидромеханизации. К последним, например, относят плавучие землесосные снаряды, используемые при разработке подводных и обводненных песчано-гравийных месторождений.

Технологические схемы заводов по производству заполнителей для бетона определяются поступающей на переработку исходной горной массой, номенклатурой и качеством готовой продукции, типом применяемого оборудования с учетом комплексности использования сырья, экономии сырьевых, материальных и топливно-энергетических ресурсов.

Основными классификационными характеристиками добытой для переработки горной массы являются прочность, однородность, абразивность, размер кусков и частиц материала (гранулометрия исходной массы), количество и вид содержащихся в них загрязняющих включений, которые могут быть легко-, средне- и трудно-промывистыми, например пыль, глина и др.

Общесоюзные нормы технологического проектирования предприятий нерудных строительных материалов ОНТП-18—85 подразделяют перерабатываемые горные породы на четыре типа, выделяя в первом и четвертом типах две подгруппы:

— прочные однородные малоабразивные осадочные горные породы (известняки, доломиты и др.) с пределом прочности на сжатие до 200 МПа, незначительно загрязненные легко- и среднепромывистыми включениями;

— неоднородные по прочности малоабразивные горные породы, содержащие слабые разности, загрязненные средне- и трудно-промывистыми включениями;

— сырье для производства песка, гравия и щебня из гравия для строительных работ;

— валуно-гравийно-песчаная и гравийно-песчаная горные породы с содержанием гравия и валунов прочностью на сжатие до 300 МП — 50% и более, загрязненные легкопромывистыми включениями — до 5%.

По характеру производства, использующего определенные типы горных пород, и основным видам выпускаемых заполнителей различают заводы:

гравийно-щебеночные и гравийно-песчаные как с экскаваторным, так и с гидромеханизированным способом добычи горных пород типа IV-2 и IV-1;

песчаные, в основном с гидромеханизированным способом добычи горной массы, содержащей не более 5% гравия.

Проектирование технологии производства заполнителей основывается на результатах технологических испытаний сырья, определяющих схему технологического процесса: число стадий дробления и виды грохочения, типы дробилок и грохотов, способы и оборудование для промывки и очистки материала, его обезвоживания, необходимость операций обогащения по прочности, зерновому составу или форме зерен, а также мероприятия по утилизации отходов производства.

Уровень механизации и автоматизации производства на современных заводах должен составлять соответственно не менее 95 и 75%.

Щебеночные заводы. Их основная продукция — фракциированный щебень крупностью до 40(70) мм с содержанием елких фракций (до 20 мм) не менее 50% от всей массы щебня и, кроме того, обогащенный песок из отсевов дробления. Технологические схемы щебеночных заводов различаются по азначению в зависимости от трех типов горных пород, а также по принципу их построения, стадийности дробления, поточности, структуре, видам основной и побочной продукции и др. Принцип построения схем касается применения операций грочения при дроблении различных скальных пород, т. е. определяет объемы дробимого материала и его крупность, что существенно при определении оптимальных параметров технологических взаимосвязей процессов добычи и переработки сырья и требует в каждом конкретном случае проведения технико-экономического анализа.

Технологические схемы, построенные по принципу «не дробить ничего лишнего», предусматривают наименьшее отношение объема материала, пропускаемого через все дробилки (без учета циркуляционной нагрузки), к объему исходной горной массы, поступающую на переработку. Это достигается предварительным грохочением перед дроблением для отделения мелких фракций, затрудняющих работу дробилок.

Технологическая схема с использованием принципа «не транспортировать отдельно ничего лишнего» характеризуется наибольшим указанным отношением, равным 1, и предусматривает поступление материала на дробление из одной дробилки в другую без рименения грохочения. Это возможно при использовании достаточно чистых изверженных и метаморфических пород, содержащих в небольшом количестве (до 20%) зерна, размер которых меньше ширины разгрузочной щели дробилки. Такие зерна проходят через робилку не измельчаясь и лишь незначительно снижают ее производительность. Уменьшение, согласно этой схеме, оборудования сортировки и внутрицехового транспорта (ленточных конвейеров для раздельно-транспортирования мелочи) позволяет снизить капитальные и эксплуатацнонные затраты, повысить надежность производства. Оба принципа могут быть использованы в технологических приемах на разных стадиях дробления. Например, они используются в технологической схеме типового щебеночного завода мощностью 1 млн. м3 щебня в год из однородных изверженных и метаморфических пород.

После промывки пульпа, содержащая частицы менее 0,16 мм, поступает из спиральных классификаторов и виброобезвоживателей в зумпф (канаву), откуда ее грунтовым насосом перекачивают в гидроотвал (хвостохранилище).

Технология предусматривает также вариант переработки материала «сухим» способом, т. е. без промывки щебня мелких фракций и обогащения песка, что менее желательно для качества заполнителей, но может быть продиктовано реальными условиями, например климатическими, дефицитом водных ресурсов и др.

В этом случае песок из отсевов дробления после грохочения направляется на склад готовой продукции.

На первой стадии в обоих случаях возможно применение щековой дробилки, на второй и третьей стадиях дробление метаморфических пород и песчаников (тип 1-2) производят в конусных дробилках среднего и мелкого дробления, а однородных известняков и доломитов (тип II) — в роторных дробилках (ударного действия).

Наибольшие трудности вызывает переработка неоднородных по прочности (главным образом карбонатных) пород типа III из-за значительного колебания содержания слабых разностей (с пределом прочности на сжатие менее 20 МПа) и загрязняющих глинистых включений.

Технология переработки таких пород должна в каждом конкретном случае учитывать особенности сырья, гибко варьировать различными технологическими операциями и поэтому не ограничивается рамками единой типовой схемы. Общим и характерным является то, что для получения кондиционного щебня необходимо применять методы обогащения по прочности.

Наиболее часто в технологические схемы включают обогащение методом избирательного дробления с использовaниeм роторных дробилок и удалением из процесса слабых разностей многократным грохочением. При переработке пород, содержащих до 20% слабых разностей, выход щебня составляет около толовины от исходной горной массы. Получаемые в большом количестве отходы в виде отсевов подлежат утилизации в качестве сырья для цементной, металлургической промышленности, для Производства известняковой муки, минеральных наполнителей, например для асфальтобетона, флюсов и др. Таким образом достигается комплексное использование сырья. При содержании в исходной горной массе более 20% слабых разностей щебень требуемой марки может быть получен только за счет включения в технологическую схему специальной операции обогащения по прочности методом отсадки, механической классификации или разделения в тяжелых средах (суспензиях), осуществляемых в отдельном потоке.

Если представляется возможным выборочно добывать прочные и слабые породы, их переработку на заводе производят на отдельных технологических линиях.

Система соединений технологических линий и наличие потоков юля выделения пород разной прочности характеризуют структуру технологической схемы.

По такой схеме сухим способом перерабатывают горную массу крупностью до 1000 мм для выпуска известнякового щебня М 300 и 500 и использования отсевов дробления для производства известняковой муки.

Технологическая схема включает следующие операции: предварительное грохочение (II), удаляющее мелочь и выделяющее два класса по крупности материала;

При содержании в исходном сырье глины в схему вводят операции по ее отбору и (или) предусматривают мокрый способ переработки с использованием оборудования для промывки и обезвоживания, позволяющего получить заполнитель требуемой чистоты.

Соотношение между различными видами продукции зависит от гранулометрического состава перерабатываемой горной массы. При большом содержании в ней валунов и гравия по отношению к тесчаной составляющей основной продукцией являются гравий и щебень из гравия. В соответствии с этим заводы именуются гравийно-щебеночными.

Операции классификации и обезвоживания песка из отсевов дробления и природного песка производятся так же, как в рассмотренной схеме для щебеночного завода, в спиральных классификаторах и обезвоживателях. В последних обогащенных песок сгущают для обеспечения возможности его транспортирования ленточными конвейерами.

Технологические схемы гравийно-песчаных заводов могут предусматривать также совместный выпуск щебня и гравия. Он допустим при соблюдении требований стандарта на щебень из гравия по содержанию дробленых зерен и при соответствующем технико-экономическом обосновании.

В соответствии с этим на заводах выделяют гравийно-щебеночную и песчаную линии, состоящие из узлов и блоков, связанных гидравлическим и конвейерным межцеховым транспортом. Блоки называются в соответствии с проводимыми в них технологическими операциями. Гравийно-щебеночная линия может состоять из блоков: предварительного разделения, грохочения гравия, первичного дробления, вторичного и третичного дробления, грохочения щебня из гравия. Песчаная линия обычно включает блоки гидроклассификации, сгущения и обезвоживания.

При наличии промежуточного склада (поточно-циклическая схема) блок предварительного разделения обычно имеет низкое расположение, перемещение гравийно-щебеночного материала в соответствии с принятыми схемами дробления и грохочения осуществляется ленточными конвейерами, т. е. технология гравийно-щебеночной линии в этом случае аналогична технологии гравийно-песчаных заводов с экскаваторным способом добычи сырья.

При низком расположении блока предварительного разделения песчаная фракция направляется в блок сгущения, а затем в зумпф, оттуда землесосом перекачивается в блок классификации для дальнейшей переработки с целью получения фракционированного и обогащенного песка. При производстве рядового песка блоки гидроклассификации и обезвоживания исключаются из песчаной линии и материал подается на карты намыва напорным гидротранспортом, а при высоком расположении блока предварительного разделения — самотеком.

Склады готовой продукции. Типы складов характеризуются способом складирования и отгрузки различных заполнителей, формой штабеля, режимом работы (завода и склада) и вместимостью.

На щебеночных и гравийно-песчапых заводах применяют следующие типы складов.

Штабельно-эстакадный склад отличается от рассмотренного выше отсутствием подштабельной траншеи, строительство которой бывает невозможно из-за неблагоприятных гидрологических, климатических и других условий. Поэтому отгрузку продукции производят экскаваторами и погрузчиками.

Для гравийно-песчаных и песчаных заводов с гидромеханизированным способом добычи сырья, работающих сезопио, предусматривают склады с круглогодичной отгрузкой заполнителей. При мощности заводов до 1,2 млн. м3 в год применяют штабельный склад с подачей заполнителей передвижным штабелеукладчиком, а для более мощных заводов — штабельно-кольцевой, образуемый радиально-передвигающимся консольно-поворотным конвейером и отвалообразователем.

Склады располагают на плотном основании из хранимого материала.

Отгрузку заполнителей со всех складов производят экскаваторами и погрузчиками.

На складах необходимо принимать меры против смерзание заполнителей, которое зависит от определенной величины их влажности. Заполнители должны сохранять сыпучее состояние, позволяющее без осложнений производить погрузочно-разгрузочные работы.

Обезвоживание щебня и гравия на вибрационных грохотах позволяет снизить влажность до безопасных для смерзания пределов, в основном, лишь для крупных фракций (свыше 20 мм). Наиболее полного удаления влаги из заполнителей можно добиться сушкой как теплым, так и холодным воздухом (метод сублимации). Но эти методы дорогостоящи и не решают проблемы смерзания в периоды атмосферных осадков и колебания температуры около 0°С.

Эффективным и дешевым является способ естественного промораживания, обеспечивающий сыпучесть материала. Он заключается в том, что заполнители на складе периодически перелопачивают экскаваторами, перемешивают специальными рыхлителями или перемещают послойно смерзающийся материал в отдельный штабель.

Одним из перспективных способов, предотвращающих смерзание влажных заполнителей, является гидрофобизация поверхности зерен. Добавки против смерзания можно вводить в сыпучую массу путем распыления сжатым воздухом из форсунок.

Итак, применение добавок, предохраняющих заполнители от смерзания, не должно оказывать отрицательного влияния на требуемые свойства бетонной смеси и бетона. Желательно, чтобы эти добавки, как в вышеприведенном примере, обладали кроме противоморозного действия полезными свойствами, повышающими качество бетона. В этом случае повышается экономическая эффективность их применения.

Таким образом, определяющими для технологии производства плотных заполнителей являются тип добытой для переработки горной породы и способ ее добычи — экскаваторный или гидромеханизироваиный. Современные технологические схемы производства заполнителей с учетом их номенклатуры и качества, а также применяемого оборудования обычно представляют двух- или трехстадийную схему дробления с замкнутым циклом на последней стадии, операции предварительного и окончательного грохочения, промывки, классификации и обезвоживания. Это позволяет получать заполнители требуемого качества для наиболее широко применяемых в строительстве бетонов.

Как из щебня получить песок

ОТРАСЛЕВОЙ ДОРОЖНЫЙ МЕТОДИЧЕСКИЙ ДОКУМЕНТ

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО ПОЛУЧЕНИЮ ОПТИМАЛЬНЫХ СОСТАВОВ

ЩЕБЕНОЧНО-ПЕСЧАНО-ЦЕМЕНТНЫХ СМЕСЕЙ

УТВЕРЖДЕН распоряжением Минтранса России от 15.07.2003 от N ОС-620-р

1. РАЗРАБОТАН ФГУП "Союздорнии".

2. ВНЕСЕН Департаментом строительства автомобильных дорог и методологии проектирования.

3. ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ распоряжением Министерства транспорта Российской Федерации от 15.07.2003 N ОС-620-р.

Каменный материал, обработанный вяжущими, является одним из широко применяемых материалов для устройства слоев основания дорожной одежды, а при строительстве дорог низких технических категорий может быть использован и для устройства покрытия со слоем износа из черных смесей.

Следует отметить, что ЩПЦС рекомендуется применять в качестве материала для устройства оснований при строительстве дорог I-V технических категорий и покрытий на дорогах IV-V категорий. Изложены требования к прочности на сжатие и морозостойкости ЩПЦС в зависимости от вида слоя, категории дороги и климатических условий ее расположения.

В Методических рекомендациях представлена методика подбора оптимальных составов ЩПЦС с использованием различных материалов, обеспечивающих необходимую прочность на сжатие и морозостойкость.

Для приготовления щебеночно-песчано-цементных смесей рекомендованы современные машины, имеющие высокий технический уровень как отечественного, так и зарубежного производства.

Вопросы устройства оснований и покрытий из ЩПЦС изложены в параллельно разрабатываемых "Методических рекомендациях по устройству покрытий и оснований из щебеночных, гравийных и песчаных материалов, обработанных вяжущими".

Во всех случаях применения Рекомендаций необходима привязка их к местным условиям работы с учетом наличия дорожно-строительных машин и механизмов, местных материалов, уточнения работ и калькуляции затрат труда.

Рекомендации подготовили: зав. лабораторией каменных материалов (руководитель разработки) B.C.Исаев; зав. лабораторией технологии и механизации дорожных работ О.Б.Гопин; генеральный директор ФГУП "Союздорнии" В.М.Юмашев; вед. научн. сотрудник С.В.Дидич при участии зав. лабораторией дорожного бетона A.M.Шейнина и зам. зав. лабораторией дорожного бетона С.В.Эккеля.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящие Рекомендации предназначены для использования при подборе состава и приготовления щебеночно-песчано-цементных смесей (ЩПЦС), нормируемых ГОСТ 23558 "Смеси щебеночно-гравийно-песчаные и грунты, обработанные неорганическими вяжущими материалами, для дорожного и аэродромного строительства".

1.2. Настоящие рекомендации предназначены для использования при приготовлении щебеночно-песчано-цементных смесей (ЩПЦС) в смесительных установках.

1.3. Настоящие Рекомендации предназначены для контроля качества компонентов смеси и приготавливаемых ЩПЦС.

1.4. Перечень нормативных и рекомендательных документов, на основе которых разработаны настоящие Рекомендации и на которые имеются ссылки в настоящем документе, приведены в приложении 1.

1.5. В настоящих Рекомендациях применены следующие термины и определения.

Щебень из горных пород - неорганический зернистый сыпучий материал с размером зерен св. 5 мм, получаемый дроблением горных пород, гравия и валунов, попутно добываемых вскрышных и вмещающих пород или некондиционных отходов горных предприятий по переработке руд (черных, цветных и редких металлов металлургической промышленности) и неметаллических ископаемых других отраслей промышленности и последующим рассевом продуктов дробления.

Гравий из горных пород - неорганический зернистый сыпучий материал с размером зерен св. 5 мм, получаемый рассевом природных гравийно-песчаных смесей.

Природный песок - неорганический сыпучий материал с размером зерен до 5 мм, образовавшийся в результате естественного разрушения скальных горных пород и получаемый при разработке песчаных и песчано-гравийных месторождений без использования обогатительного оборудования.

Дробленый песок - песок с размером зерен до 5 мм, изготавливаемый из скальных горных пород и гравия с использованием специального дробильно-размольного оборудования.

Фракционированный песок - песок, разделенный на две или более фракций с использованием оборудования.

Песок из отсевов дробления - неорганический сыпучий материал с размером зерен до 5 мм, получаемый из отсевов дробления горных пород при производстве щебня и из отходов обогащения руд черных и цветных металлов и неметаллических ископаемых других отраслей промышленности.

ПАВ - поверхностно-активные вещества, растворимые в воде и обеспечивающие повышение характеристик ЩПЦС.

Смеси щебеночно-гравийно-песчаные и грунты, обработанные неорганическими вяжущими материалами, для дорожного и аэродромного строительства - это обработанный материал - цементоминеральный материал (ШПЦС, ПЦС, ЩПЦМ, ПЦМ) -искусственный материал, получаемый смешением в карьерных смесительных установках песчано-щебеночных, песчано-гравийных, песчано-щебеночно-гравийных смесей, золошлаковых смесей и песка с цементом или другим неорганическим вяжущим и водой и отвечающий в проектные или промежуточные сроки нормируемым показателям качества по прочности и морозостойкости.

Щебеночно-песчано-цементные смеси (ЩПЦС), песчано-цементные смеси (ПЦС) - это искусственные смеси, получаемые смешением в смесительных установках щебня (гравия), песка, цемента и воды в запроектированных соотношениях.

Щебеночно-песчано-цементный материал (ЩПЦМ), песчано-цементный материал (ПЦМ) - обработанный материал, отвечающий в проектные сроки нормируемым показателям качества по прочности на сжатие и морозостойкости.

Основание (покрытие) - один из конструктивных слоев дорожной одежды.

1.6. Приготовление обработанных материалов рекомендуется осуществлять в стационарных или передвижных смесительных установках, оборудованных смесителями принудительного перемешивания.

1.7. Область применения обработанных материалов в основаниях и покрытиях регламентируется нормативными документами для дорожного строительства.

2. ТРЕБОВАНИЯ К МАТЕРИАЛАМ

2.1. Исходные материалы

2.1.1. В качестве компонентов смеси следует применять: щебень по ГОСТ 8267 фракции 5-20 или 5-20 и 20-40 мм, дозируемых раздельно; песок - по ГОСТ 8736.

2.1.3. Щебень и гравий, входящие в состав ЩПЦС, по морозостойкости, прочности, содержанию вредных компонентов и примесей, стойкости против силикатного и железистого распадов должны соответствовать требованиям ГОСТ 8267, ГОСТ 3344, ГОСТ 25592.

2.1.4. Песок природный и из отсевов дробления горных пород должен соответствовать требованиям ГОСТ 8736, песок из шлаков - ГОСТ 3344, мелкозернистая золошлаковая смесь - ГОСТ 25592.

2.1.5. Для приготовления обработанных материалов следует применять следующие вяжущие материалы:

портландцемент и шлакопортландцемент по ГОСТ 10178, марок не ниже 400 - для покрытий и 300 - для оснований.

2.1.6. Для снижения расхода вяжущих материалов, повышения прочности, морозостойкости и улучшения технологических свойств следует применять химические добавки, удовлетворяющие требованиям соответствующих нормативных документов, утвержденных в установленном порядке.

Пластифицирующие добавки: лигносульфонаты технические (модифицированные) ЛСТ, ЛСТМ-2 по ТУ-13-0281036-05-89.

Щелочной сток производства капролактама ЩСПК (ПАЩ), ЩСПКМ-1 по ТУ 113-03-616-87.

Противоморозные, они же ускорители твердения: хлорид кальция, ХК, хлорид натрия, ХН, по ГОСТ 450-77 и ГОСТ 13830-91.

2.1.7. Вода для изготовления обработанных материалов и приготовления растворов химических добавок должна соответствовать требованиям ГОСТ 23732.

2.2. Щебеночно-песчано-цементные материалы

2.2.1. Прочность обработанного материала в проектном возрасте (28 сут) характеризуют маркой. Соотношение между маркой по прочности и прочности на сжатие должно соответствовать требованиям, указанным в табл.1.

Марка по прочности

Предел прочности, МПа (кгс/см), не менее

на растяжение при изгибе

1. Допускается определять прочность в установленные промежуточные сроки. При этом прочность в возрасте 7 сут должна быть не менее 0,7 от нормируемого значения прочности в проектном возрасте (28 сут).

2.2.2. Марку по морозостойкости обработанных материалов F 10, F 15, F 25, F 50, F 75 следует назначать по СНиП 2.05.02-85 в зависимости от категории дороги и климатических условий.

За марку по морозостойкости принимают установленное число циклов попеременного замораживания и оттаивания, при которых допускается снижение прочности на сжатие не более чем на 25% от нормируемой прочности в проектном возрасте.

3. ПОДБОР СОСТАВА СМЕСИ

3.1. Подбор состава цементоминеральных материалов (ЩПЦС) следует производить заранее, до начала строительства, по ГОСТ 23558 и настоящим Рекомендациям.

При подборе следует стремиться получить смеси оптимального непрерывного зернового состава с наибольшими прочностью, плотностью и требуемой морозостойкостью при минимальном количестве вяжущего, что достигается правильно подобранным содержанием в смеси щебня, песка, цемента, воды и ПАВ.

3.2. Подбор состава смеси осуществляют в следующей последовательности: проведение подготовительных работ (получение исходных материалов, подготовка необходимых форм для изготовления образцов и т.п.); испытание исходных материалов; назначение не менее трех составов смесей для экспериментальной проверки с тремя расходами цемента; расчет оптимального зернового состава смесей; экспериментальное определение оптимальной влажности и максимальной плотности; изготовление и испытание образцов всех запланированных серий с тремя расходами цемента; обработка результатов испытаний; расчет производственного состава смеси.

3.3. Подготовительные работы. Выбор форм для образцов. Для подбора состава смесей и контроля качества производственной смеси используют следующие формы, приборы и способы изготовления образцов.

Для пескоцементных смесей используют цилиндр диаметром и высотой 50 мм. Уплотняют трамбованием гирей 2,5 кг, падающей с высоты 30 см, 20 ударами или прессованием на прессе под давлением 20 МПа (200 кгс/см с выдержкой 3 мин).

Для щебеночно-песчано-цементных смесей (цементоминеральных материалов - ЩПЦМ) с максимальным размером щебня 20 мм используют цилиндр диаметром и высотой 100 мм. Уплотняют трамбованием гирей 2,5 кг, падающей с высоты 30 см, 120 ударами или прессованием на прессе под давлением 20 МПа (200 кгс/см) с выдержкой 3 мин.

Для цементоминеральных материалов с максимальным размером щебня 40 мм и содержанием в смеси фракции 20-40 мм до 30% используют те же формы, методы и режимы уплотнения, что и для смеси с максимальным размером зерен 20 мм. Большее количество крупного щебня в ЩПЦС использовать не рекомендуется.

Допускается использовать формы-кубы с ребром 100 мм при наличии в смеси щебня и с ребром 70 мм для песчаных смесей. Смесь уплотняют методом вибрации с пригрузом давлением 40 г/см до полного оседания пригруза и появления влаги (ориентировочное время вибрирования - 50-60 с). На конкретных материалах целесообразно уточнить переходный коэффициент от прочности образца-цилиндра к образцу-кубу на стадии подбора состава смеси.

За базовый принимается образец с размером стороны 100 мм. При испытании смесь засыпают в три приема, штыкуя каждый слой 25 раз металлическим стержнем диаметром 12 мм, в форму малого прибора - в один прием, штыкуют 25 раз.

После этого смесь уплотняют одним из вышеуказанных способов. Изготовленные образцы хранят в камерах нормального твердения. Испытания образцов проводят на прессах согласно ГОСТ 23558.

Как из щебня получить песок

4 Приказом Федерального агентства по техническому регулированию и метрологии N 11-ст от 16 февраля 2011 г. ГОСТ 31424-2010 введен в действие в качестве национального стандарта Российской Федерации с 1 июля 2011 г.

5 ВВЕДЕН ВПЕРВЫЕ

6 ПЕРЕИЗДАНИЕ. Февраль 2019 г.

1 Область применения

Настоящий стандарт распространяется на строительные нерудные материалы из отсевов дробления (далее - материалы из отсевов дробления), получаемые при производстве щебня из плотных скальных горных пород, гравия и валунов.

Материалы из отсевов дробления применяют в соответствии с действующими нормативными или техническими документами в качестве заполнителей и наполнителей для бетонов, строительных растворов, сухих строительных смесей, для производства кровельных, керамических материалов, приготовления смесей при устройстве оснований и покрытий автомобильных дорог и аэродромов. Материалы из отсевов дробления и отсевы дробления могут быть использованы в различных видах строительных работ, в том числе для рекультивации земель, планировочных работ и благоустройства территорий.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 2226-2013 Мешки из бумаги и комбинированных материалов. Общие технические условия

ГОСТ 8267-93 Щебень и гравий из плотных горных пород для строительных работ. Технические условия

ГОСТ 8269.0-97 Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ. Методы физико-механических испытаний

ГОСТ 8269.1-97 Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ. Методы химического анализа

ГОСТ 8735-88 Песок для строительных работ. Методы испытаний

ГОСТ 8736-2014 Песок для строительных работ. Технические условия

ГОСТ 10923-93 Рубероид. Технические условия

ГОСТ 14791-79 Мастика герметизирующая нетвердеющая строительная. Технические условия

ГОСТ 16557-2005 Порошок минеральный для асфальтобетонных и органоминеральных смесей. Технические условия

В Российской Федерации действует ГОСТ Р 52129-2003.

ГОСТ 24099-2013 Плиты декоративные на основе природного камня. Технические условия

ГОСТ 25485-89 Бетоны ячеистые. Технические условия

ГОСТ 25607-2009 Смеси щебеночно-гравийно-песчаные для покрытий и оснований автомобильных дорог и аэродромов. Технические условия

ГОСТ 26633-2015 Бетоны тяжелые и мелкозернистые. Технические условия

ГОСТ 28013-98 Растворы строительные. Общие технические условия

ГОСТ 30491-2012 Смеси органоминеральные и грунты, укрепленные органическими вяжущими, для дорожного и аэродромного строительства. Технические условия

ГОСТ 31015-2002 Смеси асфальтобетонные и асфальтобетон щебеночно-мастичные. Технические условия

ГОСТ 31357-2007 Смеси сухие строительные на цементном вяжущем. Общие технические условия

ГОСТ 31359-2007 Бетоны ячеистые автоклавного твердения. Технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 отсевы дробления: Неорганический сыпучий материал, полученный в процессе переработки плотных горных пород на щебень, с минимальным размером зерен, равным 5 мм.

3.2 песок из отсевов дробления: Неорганический сыпучий материал с крупностью зерен до 5 мм, полученный при производстве щебня.

3.3 обогащенный песок из отсевов дробления: Неорганический сыпучий материал с крупностью зерен до 5 мм, улучшенным зерновым составом и меньшим содержанием зерен слабых пород и пылевидных и глинистых частиц, полученный с использованием специального оборудования.

3.4 фракционированный песок из отсевов дробления: Песок, разделенный на две или более фракции, полученный с использованием специального оборудования.

3.5 щебень из отсевов дробления: Неорганический зернистый сыпучий материал с крупностью зерен более 5 мм, извлекаемый из отсевов дробления горных пород, гравия и валунов путем рассева.

3.6 пылевидная составляющая (каменная мука) из отсевов дробления: Неорганический сыпучий материал с крупностью зерен от 0,16 мм и менее, полученный при рассеве песков на узкие фракции или из аспирационных систем предприятия при их очистке и применяемый в качестве наполнителя при производстве строительных и других материалов.

4 Технические требования

Материалы из отсевов дробления должны соответствовать требованиям настоящего стандарта и изготавливаться по технологической документации, утвержденной предприятием-изготовителем.

4.1 Основные виды, параметры и размеры

4.1.1 Материалы из отсевов дробления получают в виде песка, обогащенного песка, фракционированного песка, щебня и пылевидной составляющей (каменной муки).

Примечание - При поставке материалов из отсевов дробления потребителю наименование материала дополняют словами "из отсевов дробления", например, "песок из отсевов дробления", "обогащенный песок из отсевов дробления" и т.д.

4.1.2 Песок, обогащенный песок и фракционированный песок характеризуют следующими показателями качества:

- зерновым составом и модулем крупности (для песка и обогащенного песка);

- содержанием пылевидных и глинистых частиц, в т.ч. глины в комках;

- маркой по дробимости при сжатии (раздавливании) в цилиндре, определяемой маркой по дробимости щебня фракции от 5 до 10 мм;

- формой зерен, определяемой по фракции от 2,5 до 5 мм.

4.1.3 Щебень характеризуют следующими показателями качества:

- содержанием пылевидных и глинистых частиц, в т.ч. глины в комках;

- маркой по дробимости при сжатии (раздавливании) в цилиндре;

- содержанием зерен слабых пород.

Щебень характеризуют также показателями морозостойкости, истираемости, содержания вредных компонентов и примесей, устойчивости структуры, которые определяют по фракции от 5 до 10 мм.

4.1.4 Пылевидную составляющую характеризуют химическим составом и влажностью.

4.1.5 Материалы из отсевов дробления (кроме щебня), применяемые в дорожном строительстве, характеризуют дополнительно содержанием глинистых частиц, определяемых методом набухания, и коэффициентом фильтрации.

4.1.6 Песок в зависимости от модуля крупности, полного остатка на сите с сеткой N 063 и содержания зерен крупностью св. 10 и 5 мм и менее 0,16 мм может быть отнесен к группе очень крупных, повышенной крупности, крупных, средних и мелких песков класса I или II.

Требования к показателям зернового состава песка класса I приведены в таблице 1.

Таблица 1 - Зерновой состав песка класса I

Группа песка из отсевов дробления

Полный остаток на сите с сеткой N 063, % по массе

Допустимое содержание, % по массе,

не более, зерен крупностью

Читайте также: