Изотермический прогрев бетона это

Обновлено: 18.05.2024

ЭЛЕКТРОПРОГРЕВ БЕТОНА

Электропрогрев бетона может осуществляться пропусканием тока непосредственно через свежеуложенный бетон (электродный способ) либо применением электрических обогревательных приборов.

Более эффективным является электродный способ электропрогрева бетона, который основан на включении бетона в электрическую цепь в качестве полупроводника (сопротивления). Прохождение тока сопровождается выделением тепла непосредственно в теле бетона.

Электродный способ. Количество тепла, выделяющееся в бетоне при прохождении тока за 1 Ч, определяется формулой

Ф = 0,864/2/? Ккал/ч. (Вт),

Где / —сила тока, А

1?—омическое сопротивление бетона, Ом.

Включение бетона в цепь переменного тока осуществляется посредством электродов из арматурной и сортовой стали, закладываемых внутрь прогреваемого бетона или располагаемых на его поверхности. Постоянный ток, вызывающий электролиз воды, непригоден для электропрогрева бетона. Электропрогрев бетона следует применять для железобетонных конструкций, имеющих модуль поверхности в пределах М„ = 5-ь20[5].

Основным проводником тока в бетоне является вода с растворенными в ней минеральными веществами.

Электрическое сопротивление прогреваемого элемента зависит от удельного омического сопротивления бетона, геометрической формы и размеров элементов, типа и расположения электродов и количества арматуры в элементах.

В процессе прогрева бетона по мере его твердения электрическое сопротивление бетона возрастает и соответственно уменьшается сила тока. При увеличении сопротивления в два раза сила тока уменьшается также в два раза, в то же время количество выделенного тепла уменьшится в четыре раза, так как оно зависит от квадрата силы тока. Соответственно понизится и температура прогреваемого бетона, что нежелательно.

Поддерживание температуры на заданном уровне достигается путем повышения подводимого к изделию напряжения, регулирование которого производится трансформаторами в пределах 50—100 В. В отдельных случаях электропрогрев возможен и при повышенных напряжениях (120—220 В). В начале прогрева для медленного повышения температуры напряжение должно быть невысоким, затем, по мере прогрева и увеличения сопротивления бетона, его повышают.

При электропрогреве возможно неравномерное распределение температуры и испарение влаги, причиной которого является разность парциальных давлений паров в бетоне и окружающей его среде. Интенсивность испарения влаги зависит от температуры и длительности прогрева, расположения электродов и утепления бетона.

Для получения одинаковой температуры во всех точках изделия тепловыделение должно быть равномерным, т. е. плотность тока должна быть одинаковой, что обеспечивается выбором оптимальной схемой размещения электродов и величины подводимого напряжения.

При электропрогреве применяются электроды: наружные, прикрепляемые к внутренним поверхностям форм (пластинчатые, полосовые), и внутренние, размещаемые в толще бетона (стержневые, струнные).

Пластинчатые и полосовые электроды изготовляются из стали толщиной 1,5—2 Мм. Их укрепляют через 10— 20 См на внутренней стороне вертикальных поверхностей формы, концы отгибают и выводят наружу для присоединения к ним электропроводов. Элементы формы, снабженные пластинчатыми и полосовыми электродами при электропрогреве с односторонним или периферийным расположением полос изготовляются из токонепроводящих материалов (дерева, пластмассы). Для прогрева настилов и плит толщиной до 15 Мм применяют одностороннее расположение полосовых электродов, подключенных к разным фазам электросети.

Стержневые электроды являются наиболее универсальными, их можно применять для изделий различной формы независимо от вида армирования и расположения закладных элементов: фундаментных башмаков, колонн, балок, плит толщиной более 15 См и др. Применение стержневых электродов приводит к дополнительному расходу металла; так как они устанавливаются внутри изделия и остаются в нем после прогрева, требуются дополнительные затраты труда на их установку и срезку. Стержневые электроды представляют собой короткие прутки из обрезков арматурной стали диаметром 6—10 Мм, устанавливаемые перпендикулярно продольной оси изделия. Концы электродов выступают на 10—15 Мм из бетона, к ним и присоединяются провода.

Струнные электроды изготовляются из круглой стали диаметром 6—10 Мм или из 3—4-миллиметровой проволоки в 2—3 нитки, что увеличивает поверхность металла. Струны устанавливают по длине прогреваемого изделия, концы их выводят наружу для подключения к сети и крепят к изоляторам (бетонным или деревянным брускам), обеспечивающим необходимое положение струн.

Установка стержневых и струнных электродов требует особого внимания. Нельзя допускать их соприкасания с арматурой, так как возможно короткое замыкание (при подключении разных фаз) или местный перегрев бетона (при подключении одной фазы). При прогреве стержневыми и струнными электродами можно применять формы из любых материалов — металлические, железобетонные, деревянные и др.

Слой бетона между электродами и арматурой должен быть не менее 5—10 См в зависимости от принятого напряжения тока. При невозможности выдержать этот разрыв необходимо ближайшие к арматуре участки электродов обертывать толем или заключать в резиновые трубки.

Режим электропрогрева бетона следует назначать с учетом степени массивности изделия, вида и активности цемента, необходимой прочности бетона и возможности обеспечения ее за время остывания прогретого изделия. Процесс прогрева бетона характеризуется скоростью подъема температуры, температурой и продолжительностью изотермического прогрева.

Режим электропрогрева, учитывающий нарастание прочности бетона за время остывания, является более экономичным, но требует увеличения продолжительности тепловой обработки, а следовательно, приводит к увеличению парка форм и размеров производственных площадей. Для сокращения продолжительности электропрогрева следует стремиться к более высоким скоростям подъема температуры бетона, применяя автоматическое регулирование температуры во избежание перегрева бетона.

Предельная скорость подъема температуры зависит от модуля поверхности изделий, степени их армирования и типа применяемых электродов (табл. 9).

Скорость подъема температуры при электропрогреве

Изделия сложной конфигурации (ребристые плиты, лестничные мар

Полосовые и стержневые электроды

Ши, сантехнические блоки, колонны

Армированные блоки прямоугольного сечения, блоки фундаментов, колонны и балки прямоугольного сечения

Пластинчатые и полосовые электроды, плоские группы стержневых электродов

Неармированньге блоки прямо

Пластинчатые борта-элек

Угольного сечения

Троды или перегородки-электроды в кассетных формах

Повышение температуры изотермического прогрева позволяет значительно сократить продолжительность тепловой обработки и расход электроэнергии, однако, в зависимости от модуля поверхности изделий и вида цемента нормами установлены предельно допустимые температуры изотермического прогрева (табл. 10).

Продолжительность изотермического прогрева для получения заданной прочности бетона определяется расчетом, исходя из принятых величин скорости разогрева и температуры изотермического прогрева [13].

Температуры изотермического прогрева бетона

Температура (град) При модуле поверхности изделия

Шлакопортландцемент Марки 300— 500 ..

Пуццолановый портландцемент марки 300—400 .

Портландцемент марки 300—400 .

То же, 500—600.

Устанавливается средняя температура бетона за период разогрева

Л.___________ и 1 б

Где / и и — температура изотермического прогрева и температура бетона перед прогревом, Град.

Продолжительность подъема температуры

Где Г — скорость подъема температуры, Град/ч.

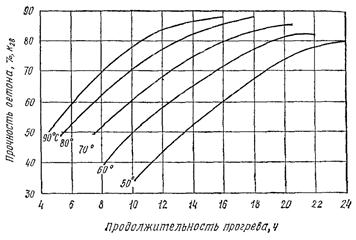

Рис. 63. Интенсивность нарастания прочности бетона на портландцементе при электропрогреве.

По графику соответственно примененному цементу определяют нарастание прочности бетона за время разогрева при установленных значениях и Т (рис. 63).

Остальную часть прочности до заданной величины бетон приобретает в период изотермического прогрева, длительность которого определяется по кривой нарастания прочности, соответствующей принятой температуре изотермического прогрева.

Полученная расчетом продолжительность изотермического прогрева обеспечивает заданную прочность бетона без учета его дополнительного твердения в период остывания.

Продолжительность изотермического прогрева обычно принимают ДЛЯ получения бетоном 50% ОТ 1^28, при этом средняя продолжительность прогрева бетона на портландцементе колеблется от 8 до 12 ч.

Остывание бетона после прогрева должно протекать со снижением температуры на 5—10° в час в зависимости от величины модуля поверхности изделия. Остывание наиболее быстро протекает в первые часы после выключения тока и тем интенсивнее, чем выше температура изотермического прогрева.

Рис. 64. Схема подключения электродов для прогрева колонн: А — стержневыми электродами; Б — струнными электродами; 1 — софитные линни; 2 — стержневые электроды; 3 — струйные электроды; 4 — металлическая бортовая форма.

К специальному оборудованию для электропрогрева сборных изделий относятся понизительные трансформаторы, распределительные шиты и разводящие устройства.

Применяются преимущественно специальные трансформаторы трехфазного тока (типа ТМ-75/6 мощностью 50 Кет и др.), дающие на низкой стороне напряжения 50, 61, 87, 106 В. Каждый трансформатор смонтирован в блоке с распределительным щитом, установленным в шкафу из листовой стали. Можно применять также однофазные трансформаторы типа ТБ-20 или сварочные типа СТЭ-24, которые при трехфазном токе группируются по 3 и 6 штук. Сварочные трансформаторы не приспособлены к длительной нагрузке, поэтому они перегреваются, и мощность их можно использовать только на 70— 80% номинальной. От щита трансформатора шинами, кабелями и проводами (в зависимости от мощности трансформатора) напряжение подают на промежуточные распределительные щиты, клеммные щитки или группы форм (рис. 64).

Контроль и управление электропрогревом легко могут быть автоматизированы. Помимо сокращения трудовых затрат, применение автоматики повышает точность контроля прогрева, сокращает расход электроэнергии и времени на электропрогрев.

Измерение температуры бетона при электропрогреве производят техническими термометрами или автоматически посредством термометров сопротивления и самопишущих приборов.

Определение прочности бетона посредством контрольных кубов при электропрогреве неприменимо, так как нельзя обеспечить одинаковые режимы твердения образцов и изделий. Поэтому для определения прочности изделий при электропрогреве следует применять способы, основанные на испытании непосредственно бетона изделия, например, физические или ударные.

Наиболее простым и достаточно надежным способом обеспечения заданной прочности является контроль соблюдения температурного режима прогрева. Такой способ контроля принят на всех заводах и полигонах, на которых применяется электропрогрев сборных конструкций.

Во избежание больших теплопотерь прогреваемые изделия необходимо утеплять, что обеспечивает более равномерное распределение температуры и повышает качество бетона. Чтобы воспрепятствовать потере влаги, открытая, поверхность изделия защищается водонепроницаемым укрытием, например, полиамидной пленкой или листами толя, пергамина и др.

При электропрогреве сборных железобетонных изделий необходимо строгое соблюдение требований техники безопасности в соответствии с «Правилами техники безопасности при эксплуатации электротехнических установок промышленных предприятий». К производству работ по электропрогреву допускаются лица, прошедшие специальную подготовку.

Прогрев бетона электроприборами. Прогрев бетона, осуществляемый посредством внешних источников тепла, коТорое Передается бетону через промежуточную среду (воздух, термоактивный слой, металлические стенки формы) или непосредственно (лучеиспусканием), менее эффективен, чем электродный прогрев, и применяется значительно реже.

Прогрев бетона электронагревателями получил некоторое применение в производстве железобетонных изделий на полигонах. Электронагреватель отражательного типа представляет собой параболический деревянный короб, внутри утепленный и обитый жестью. В коробе по всей его длине устанавливается одна или несколько нагревательных спиралей. На поверхность изделия устанавливают один или несколько нагревателей. Температура бетона регулируется отключением части спиралей или изменением подводимого напряжения.

При изготовлении коллекторных железобетонных колец на полигонах неоднократно применялись круглые электрические нагреватели, устанавливаемые внутрь каждого распалубленного кольца. Такой электронагреватель представляет собой отрезок асбестоцементной трубы, на которую навиваются 3 спирали из нихромовой проволоки диаметром 0,8 Мм. Общая длина спиралей 15 М, мощность 2,8 Кет. Напряжение подводят от понизительного трансформатора. Сверху изделия закрывают деревянными щитами и утепляют.

При прогреве бетона под термоактивным слоем опилок, окружающим стенки формы или покрывающим поверхность изделия, электроэнергия преобразуется, в тепло, нагревающее бетон. Стенки термоформ выполняются из дерева и делаются двойными с зазором в 100—150 Мм, который засыпается слоем опилок с уплотнением. Для обеспечения необходимой электропроводности опилки увлажняются 3—5%-ным раствором поваренной соли. В слое опилок размещают электроды из круглой или полосовой стали. Тепло от термоактивного слоя через внутреннюю стенку формы передается изделию.

При изготовлении изделий на бойках или площадках термоактивный слой располагается сверху. Изделия засыпают слоем опилок толщиной 50—60 Мм, затем укладывают электроды из круглой или полосовой стали, а поверх электродов — второй слой опилок толщиной 100—120 Мм. Расстояния между электродами принимают в зависимости от подводимого напряжения. Смежные электроды подключают к разным фазам электросети, температуру в термоактивном слое поддерживают на уровне 80—90°.

Прогрев бетона инфракрасными лучами более эффективен по сравнению с другими способами внешнего обогрева бетона. Инфракрасные излучения представляют собой электромагнитные колебания с различной длиной волны (от 0,76 до 6 Мк). Они излучаются внешними электронами атомов в результате вращательных и колебательных движений молекул, вызванных нагреванием источника излучения.

При инфракрасном облучении бетона обеспечивается непосредственная передача тепловой энергии от источника излучения нагреваемому изделию. Это обусловливает быстрый подъем температуры нагреваемого изделия и малый расход тепла на единицу продукции.

Источниками (генераторами) инфракрасного излучения являются специальные лампы накаливания типа ЗсЗ напряжением 127 и 220 В, мощностью 0,25 и 0,5 Кв, т, а также плоские и круглые металлические излучатели с огнеупорным изолирующим покрытием и нагревающими спиралями из нихромовой проволоки. Светоотдача лампы инфракрасного облучения типа ЗсЗ составляет примерно 7З светоотдачи обычной осветительной лампы, так что 80—90% подводимой электроэнергии преобразуется в энергию излучения. Тепловой поток лампы ЗсЗ неравномерен, интенсивность его изменяется в зависимости от расстояния от лампы до изделия и расстояния от центра лампы по горизонтали.

В производственных условиях прогрев инфракрасными лучами применялся на ряде заводов сборного железобетона. В результате накопленного опыта определились основные параметры тепловой обработки бетона. После предварительного выдерживания в течение 2—3 Ч (для портландцемента) изделия подаются в камеру для прогрева. Подъем температуры бетона для изделий толщиной до 150 Мм производят за 1—2 Ч, изотермический прогрев изделий при температуре 70—90° продолжается до 6 Ч. Таким образом, продолжительность тепловой обработки по сравнению с паропрогревом несколько сокращается.

Добавка в бетонную смесь химических ускорителей твердения, как и при других способах тепловой обработки, ускоряет процесс твердения.

РЕЖИМЫ ТЕПЛОВОЙ ОБРАБОТКИ БЕТОНА И ТРЕБУЕМАЯ МОЩНОСТЬ

4.1.Режим тепловой обработки бетона должен обеспечить достижение им заданной прочности и других показателей, указанных в рабочих чертежах конструкций. Режим назначается с учетом вида и марки цемента, вида заполнителя (плотный или пористый), В/Ц, массивности конструкции, ее армирования (при электропрогреве и индукционном нагреве), типа электродов и т.п. При назначении режима следует учитывать необходимость экономии энергетических ресурсов, расходуемых на тепловую обработку бетона.

4.2. Тепловую обработку бетона целесообразно применять для достижения бетоном на портландцементах прочности до 70 % R28 сразу после ее окончания. Бетоны на шлакопортландцементах и бетоны на пористых заполнителях могут достигать по окончании тепловой обработки 75 - 85 % R28.

При необходимости получения более высокой прочности следует выдерживать бетон при температурах до 40 °С (что значительно увеличивает необходимую продолжительность его тепловой обработки по сравнению с прогревом при температурах 60 °С и выше) либо повысить марку бетона.

4.3. Температурные режимы тепловой обработки бетона включают следующие периоды:

предварительное выдерживание от момента окончания укладки бетонной смеси до начала прогрева;

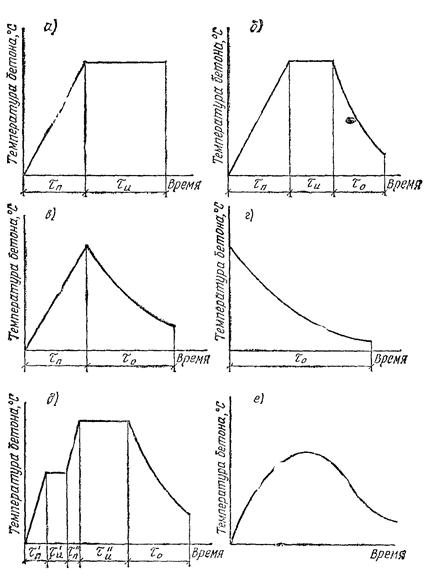

4.4. Применяются следующие режимы тепловой обработки:

а) подъем температуры и изотермический прогрев (рис. 1, а) - заданная прочность достигается бетоном по окончании изотермического прогрева. Режим применяется при тепловой обработке немассивных конструкций (с Mп > 10), при быстром остывании которых прирост прочности незначителен и не учитывается;

б) подъем температуры, изотермический прогрев и остывание (см. рис. 1, б) - бетон приобретает заданную прочность по окончании остывания. Режим применяется при тепловой обработке конструкций с Mп = 4 - 10;

в) подъем температуры и остывание (см. рис. 1, в) - бетон приобретает заданную прочность по окончании остывания. Режим применяется для конструкций с Mп до 4;

г) остывание (см. рис. 1, г), по окончании которого бетон приобретает заданную прочность; применяется при бетонировании с предварительным электроразогревом бетонной смеси или при форсированном разогреве бетона в конструкции с повторным ее вибрированием;

д) ступенчатый подъем температуры (см. рис. 1, д), при котором вначале поднимают температуру бетона до 40 - 50 °С, поддерживают эту температуру в течение 1 - 3 ч, затем быстрый (со скоростью не более 40 °С в час) подъем до максимально допустимой температуры изотермического прогрева. Заданная прочность достигается к концу изотермического прогрева или к концу остывания в зависимости от модуля поверхности. Применяется главным образом для предварительно напряженных конструкций;

е) саморегулирующийся; используется только при электродном прогреве с постоянной величиной напряжения на электродах, изменение температуры бетона при этом обратно пропорционально изменению удельного электрического сопротивления бетона, температура вначале повышается, достигает максимальной величины, затем медленно снижается (см. рис. 1, г). Режим применяется при электропрогреве бетона большого числа одинаковых конструкций, например стыков, включаемых под напряжение постоянной величины по мере окончания их бетонирования; саморегулирующийся режим характерен определенной максимальной температурой бетона для каждой величины скорости подъема температуры применительно к конкретной конструкции.

Режим применяется при электропрогреве бетона большого числа одинаковых конструкций, например стыков, включаемых под напряжение постоянной величины по мере окончания их бетонирования; саморегулирующийся режим характерен определенной максимальной температурой бетона для каждой величины скорости подъема температуры применительно к конкретной конструкции.

Рис. 1. Температурные режимы тепловой обработки бетона

4.5. В режимы, перечисленные в п. 4.4, не включен период предварительного выдерживания бетона. Он рекомендуется при всех (кроме п. 4.4 «г») температурных режимах тепловой обработки бетона со скоростью подъема температуры более 8 °С в час; его продолжительность 2 - 6 ч. Однако предварительное выдерживание не всегда осуществимо из-за опасности замерзания бетона в наиболее быстро остывающих зонах конструкции. В связи с этим решение о предварительном выдерживании бетона следует принимать с учетом в каждом конкретном случае температуры бетона после укладки, температуры наружного воздуха, коэффициента теплопередачи, опалубки и укрытия неопалубленных поверхностей бетона.

4.6. Подъем температуры бетона в конструкции или бетонной смеси при ее предварительном электроразогреве в бункерах (бадьях) либо в кузовах автосамосвалов следует начинать при значениях температуры в наиболее охлажденных зонах, приведенных в п. 3.16.

4.7. Скорость подъема температуры бетона в наиболее быстро нагреваемых зонах не должна превышать 5 °С в час для конструкций с Mп от 2 до 4; 8 °С в час для конструкций с Mп от 4 до 6; 10 °С в час для конструкций с Mп от 6 до 10; 15 °С в час для конструкций с Мп > 10 длиной до 6 м и конструкций, бетонируемых в скользящей опалубке; 20 °С в час для бетона (раствора) замоноличивания в стыках.

4.8. Температура изотермического прогрева бетона в наиболее нагретых зонах не должна превышать 80 °С при использовании портландцементов и 90 °С при использовании шлакопортландцементов.

4.9. При периферийном прогреве (электропрогреве, обогреве в термоактивной опалубке, индукционном нагреве в металлической опалубке, инфракрасном обогреве, паропрогреве) бетона конструкций с модулем поверхности менее 5 температура наружных слоев не должна превышать 40 °С.

4.10. Продолжительность изотермического прогрева бетона для достижения заданной прочности необходимо принимать по величине температуры в наименее нагретых зонах конструкции. При этом прочность бетона в более нагретых зонах будет больше заданной.

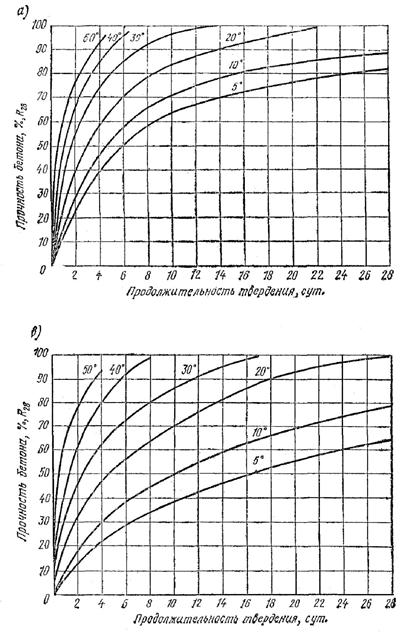

4.11. Продолжительность изотермического прогрева бетонов на плотных заполнителях в зависимости от заданной прочности по окончании выдерживания следует определять, пользуясь графиками на рис. 2 и 3, на которых приведены кривые твердения бетона при постоянной температуре. Далее приводятся примеры определения с помощью этих графиков режимов с переменной температурой бетона в процессе тепловой обработки.

Рис. 2. Графики нарастания прочности бетона марки М200 при разных температурах твердения

а, б - на портландцементе марки 400, 500; в, г - на шлакопортландцементе марки 400

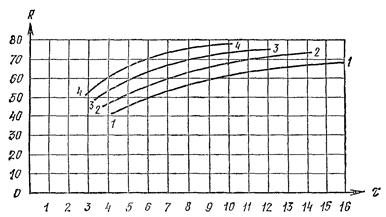

Рис. 3. Графики нарастания прочности бетона разных марок на портландцементе при температуре изотермического прогрева 80 °С

1, 2, 3, 4 - бетон соответственно марок М200, М300, М400, М500

Пример 1. Определить продолжительность изотермического прогрева бетона при температуре 70 °С в конструкции с Mп = 4 на портландцементе марки 400 до приобретения прочности 70 % R28 к концу остывания до 5 °С. Начальная температура бетона 10 °С. Скорость подъема температуры 10° в час, скорость ветра 15 м/с. Опалубка деревянная толщиной 25 мм.

Решение. Определяем величину относительной прочности за период подъема температуры. Продолжительность подъема температуры при средней температуре °С. Для этого из точки A (см. рис. 2, б) проводим перпендикуляр до пересечения с кривой прочности при 40 °С (точка Б). Величина прочности за время подъема температуры определяется проекцией точки Б на ось ординат (точка В) и составляет 15 %.

Определяем величину относительной прочности бетона при остывании. Используя формулу (12) и пренебрегая тепловыделением цемента, которое по окончании изотермического прогрева незначительно, определяем продолжительность остывания бетона:

При этом значения удельной теплоемкости бетона, его объемной массы и коэффициент теплопередачи опалубки принимаем по данным раздела 5, а среднюю температуру остывания определяем

Подставляя исходные данные для нашего примера, получим

Определим прочность бетона, приобретенную в процессе остывания.

Из точки Г, находящейся на пересечении прямой, соответствующей 70 % R28, с кривой прочности при 36 °С, опускаем перпендикуляр на ось абсцисс (точка Д), откладываем влево от точки Д отрезок, соответствующий продолжительности остывания 12 ч (точки Е), и проводим из точки Е перпендикуляр к оси абсцисс до пересечения с кривой прочности при 36 °С (точка Ж). Проекция отрезка ГЖ на ось ординат характеризует прочность бетона, приобретенную в процессе остывания (точки З-И), и составляет 9 % R28.

Определяем продолжительность изотермического прогрева как проекцию отрезка КЛ кривой прочности при 70 °С на ось абсцисс (отрезок МН), которая составляет 12 ч.

Пример 2. Определить прочность бетона в конструкции с Mп = 4 на портландцементе марки 400 при скорости подъема температуры 10 °С в час, температуре изотермического прогрева 70 °С, его продолжительности 12 ч и остывании со скоростью 5 °С в час до конечной температуры 8 °С.

Решение. Определяем величину относительной прочности бетона за период подъема температуры, как и в примере 1. Она составляет 15 % R28 (точка B на оси ординат рис. 2, б).

Определяем прирост относительной прочности при изотермическом прогреве за 12 ч как проекцию участка (точки Л, К) кривой прочности при 70 °С (отрезок ВЗ), что соответствует 46 % R28.

Определяем прирост прочности бетона за 12 ч остывания по кривой прочности при 38 °С как проекцию участка ЖГ на ось ординат. Отрезок ЗИ соответствует 9 % R28.

За весь цикл термообработки бетон приобретает прочность 15 + 46 + 9 = 70 % R28.

Для каждого конкретного состава бетона строительной лабораторией должен быть уточнен на опытных образцах-кубах оптимальный режим выдерживания.

4.12. Продолжительность изотермического прогрева бетонов на пористых заполнителях с объемной массой 1600 кг/м 3 и более следует определять по тем же графикам как бетонов на плотных заполнителях.

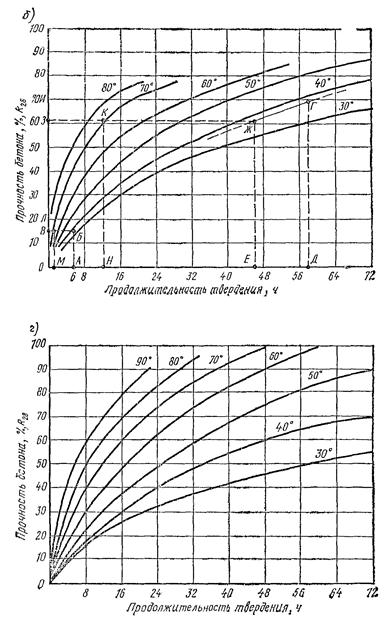

Продолжительность изотермического прогрева бетонов на пористых заполнителях с объемной массой менее 1600 кг/м 3 для достижения заданной прочности уменьшается со снижением объемной массы бетонов и должна определяться по графикам на рис. 4.

Рис. 4. Графики нарастания прочности керамзитобетона марок М50 - 1000 на портландцементе при различных температурах изотермического прогрева

4.13. На рис. 2 - 4 приведены усредненные графики нарастания прочности бетона с использованием которых продолжительность изотермического прогрева бетона определяется ориентировочно на стадии предварительных расчетов.

Окончательный режим тепловой обработки бетона конкретного состава устанавливается строительной лабораторией по результатам опытных прогревов образцов.

4.14. Для значительного сокращения продолжительности тепловой обработки и существенного уменьшения расхода энергии следует вводить в бетон добавку ННХК в количестве 3 % массы цемента. При температуре изотермического прогрева 40 °С, продолжительности изотермического прогрева 4, 6, 8 ч и остывании в течение 2 ч бетон на портландцементе достигает прочности соответственно 50, 55, 57 % R28. Введение добавки ННХК не допускается в случаях, указанных в табл. 32.

4.15. При тепловой обработке бетона необходимо стремиться к обеспечению возможно большей равномерности температуры в объеме конструкции, что приводит к сокращению продолжительности тепловой обработки и соответствующему снижению расхода энергии, а также к повышению однородности бетона.

4.16. Предельно допустимую скорость остывания бетона монолитных конструкций по окончании тепловой обработки следует принимать согласно п. 1.12 данного Руководства.

4.17. Скорость остывания : бетона стыков в первые 1 - 2 ч после окончания прогрева допускается до 20 °С в час, по мере остывания бетона скорость уменьшается.

4.18. Бетоны, замороженные после тепловой обработки по режимам с рекомендованными выше параметрами, в случае выполнения технологических требований, указанных в данном Руководстве, приобретают после оттаивания и выдерживания при температуре выше 0 °С около 100 % R28, а бетоны на шлакопортландцементах и бетоны, приготовленные на пористых заполнителях, - 100 - 110 % R28.

4.19. Для осуществления назначенного режима тепловой обработки бетона необходимо затратить определенное количество тепла в единицу времени или при электротермообработке бетона - определенную электрическую мощность. Требуемая мощность устанавливается теплотехническим расчетом отдельно для периода подъема температуры и для периода изотермического прогрева.

4.20. В период подъема температуры требуемая удельная тепловая мощность определяется по формуле

где Pп - требуемая удельная электрическая мощность, кВт/м 3 ;

P1, P2, P3 - удельные мощности, необходимые соответственно для нагревания самого бетона, опалубки и для восполнения теплопотерь в окружающую среду, кВт/м 3 ;

Р4 - удельная мощность, соответствующая интенсивности тепловыделения при твердении цемента, осредненно принятая равной 0,8 кВт/м 3 ;

tи - температура изотермического прогрева бетона, °С;

p - скорость подъема температуры бетона (средняя по объему конструкции), °С, ч;

tн.в - температура наружного воздуха, °С;

Cб - удельная теплоемкость бетона, принимается равной 1,05 кДж/(кг · °С);

Cоп - удельная теплоемкость материала опалубки или укрытия неопалубленных поверхностей, кДж/(кг · °С);

K - коэффициент теплопередачи опалубки или укрытия неопалубленных поверхностей, Вт/(м 2 · °С) (см. п. 5.12);

Mопi = Fопi/V,

где Fопi - площадь указанной поверхности, м 2 ;

V - объем бетона конструкции, м 3 .

При периферийном электропрогреве бетона (см. разд. 8) величину P1 необходимо умножить на коэффициент C, равный при одностороннем прогреве конструкции толщиной до 0,2 м и 0,2 - 0,3 м соответственно 1 и 0,95, а при двухстороннем прогреве конструкций толщиной до 0,4; 0,4 - 0,6; 0,6 - 0,8 и 0,8 - 1 м - соответственно 0,97; 0,9; 0,82 и 0,75. Скорость подъема температуры опалубки в формуле (8) приближенно принимается равной половине скорости подъема температуры бетона.

Требуемая мощность (P4) для нагрева арматуры в бетоне в формуле (8) не учитывается в связи с ее незначительной величиной.

4.21. Величины требуемой удельной тепловой мощности при подъеме температуры бетонов на плотных заполнителях с объемной массой 2400 кг/м 3 при разной скорости подъема, утеплении опалубки, температуре наружного воздуха и модуле поверхности конструкции при скорости ветра 5 м/с приведены в табл. 7 - 9.

Расчет параметров электропрогрева бетона

8.2.1 Определяют распалубочную прочность бетона fст,расп, которая должна быть не ниже критической прочности бетона fст,кр, определяемой по таблице 2, и не ниже значения, требуемого проектной документацией.

8.2.2 Определяют температуру прогрева бетона tп с учетом следующих основных факторов: вида применяемого цемента, модуля поверхности, наличия и доли неопалубленной поверхности, эксплуатационных требований к бетону, значения прочности бетона к окончанию прогрева и времени выдерживания конструкции в опалубке, необходимого (допускаемого) по условиям производства работ.

Рекомендуемые значения tп, °С, соответствуют:

— до 60 — для бетона на шлакопортландцементе;

— “ 50 — то же, на портландцементе 3 группы по эффективности пропаривания;

— “ 45 и 40 — то же, на портландцементе 2 и 1 групп по эффективности пропаривания, соответственно;

— “ 40 — при наличии повышенных требований к бетону по эксплуатационным характеристикам (водонепроницаемости, морозостойкости, истираемости и др.), для бетона конструкций транспортных коммуникаций, а также предназначенного для эксплуатации в агрессивных средах.

8.2.3 Рассчитывают продолжительность подъема температуры ч, приняв скорость подъема температуры бетона vt, °С/ч, в соответствии с требованиями таблицы 2, по формуле

где tб.н — температура бетона к началу прогрева, которая должна быть не ниже 0 °С.

В случае электропрогрева бетона без предварительного разогрева смеси на объекте принимают

tб.н = 2 °C–5 °С и учитывают это значение при расчете температуры бетонной смеси на выходе из смесителя по разделу 5. При предварительном разогреве бетонной смеси на объекте с последующим электропрогревом бетона принятое значение tб.н используют для расчета температуры разогрева tраз, °С,

с учетом потерь при ее укладке, по формуле

где tукл — снижение температуры при укладке бетонной смеси в опалубку, определяемое по разделу 5.

Для бетона конструкций транспортных коммуникаций, конструкций, эксплуатируемых в агрессивных средах, и при наличии повышенных требований к бетону по эксплуатационным характеристикам скорость подъема температуры должна быть не более 5 °С/ч.

8.2.4 Рост прочности бетона при изотермическом прогреве бетона до приобретения им требуемой для распалубки прочности fcт,расп при расчетной температуре прогрева tп определяют по данным таблицы 18.

Таблица 18 — Рост прочности бетона при изотермическом прогреве

Продолжительность

изотермического

прогрева, ч

Прочность бетона, % от проектной, при температуре изотермического прогрева, °С

Примечание — Промежуточные значения определяют интерполяцией.

8.2.5 В случае применения в бетоне добавок — ускорителей твердения рост прочности бетона

по таблице 18 принимают с поправочным коэффициентом для температуры прогрева, приведенным

в таблице 19.

Таблица 19 — Поправочный коэффициент для температуры прогрева

Продолжительность

прогрева бетона, ч

Значения поправочного коэффициента для температуры прогрева, °С

Примечание — Не рекомендуется прогрев бетона с добавками — ускорителями твердения более 24 ч и при температуре выше 40 °С для портландцемента 1 группы по эффективности пропаривания, 45 °С, 50 °С и 60 °С — для 2 и 3 групп по эффективности пропаривания и шлакопортландцемента, соответственно, т. к. при прогреве большей продолжительности и повышенной температуры снижается эффективность применения добавок.

8.2.6 Определяют продолжительность остывания бетона до температуры обеспечивающей допускаемую разность температур его наружных слоев и воздуха.

При определении возможны два варианта:

а) требуется ускоренный оборот опалубки;

б) по условиям производства работ допускается продолжительное остывание бетона вместе

с опалубкой.

8.2.7 По варианту 8.2.6 а) принимают допускаемую скорость остывания бетона vост и определяют время остывания tост, ч, по формуле

где — температура прогрева бетона, °С;

— температура бетона к началу распалубки с учетом допускаемой разности температур между бетоном и воздухом, °С.

Значение , °С, определяют по формуле

где — температура наружного воздуха, °С ( £ 0 °С);

°С — допускаемая разность температур между бетоном и воздухом, принятая по таблице 2 или установленная расчетом, при немедленном снятии опалубки, по формуле

и, в случае временного укрытия поверхности распалубливаемой конструкции после снятия опалубки, по формуле

здесь — допускаемые деформации растяжения, принимаемые: для тяжелого бетона

» 0,11 мм/м, для легкого бетона доп » 0,15 мм/м;

— эмпирический коэффициент, учитывающий геометрическую форму конструкций: для конструкций, имеющих ребра, = 132, для округлых — = 380;

— максимальная скорость ветра на момент распалубки (ожидаемая по метеопрогнозу, но не менее 5 м/с);

Rиз— термическое сопротивление временного укрытия, м 2 · °С/Вт.

8.2.8 Для варианта 8.2.6 б) рассчитывают продолжительность остывания бетона в опалубке по формуле (27) до температуры .

При этом в формулу (27) вместо подставляют значение температуры прогрева бетона а также предварительно рассчитанное значение ожидаемой средней за период остывания бетона температуры °С, по формуле

8.2.9 Определяют общую продолжительность выдерживания бетона в опалубке ч, по формуле

В случае если принят режим медленного остывания бетона в опалубке по 8.2.8 после изотермического прогрева и второе слагаемое в формуле (59) приобретает отрицательный знак или превращается в ноль, т. е.:

это означает, что для данных условий твердения бетона изотермический прогрев не нужен. Достаточно разогрева бетона до температуры и выдерживания его в опалубке расчетное время , при общей продолжительности выдерживания бетона в опалубке ч:

Если сумма не превышает время изотермического прогрева, то уточненную величину , ч, определяют по формуле

Этим учитывают приращение прочности бетона в процессе нагрева и, особенно, за время его

остывания.

8.2.10 Определяют требуемую удельную мощность на подъем температуры кВт/м 3 , по формуле

где сб, сi — удельная теплоемкость бетона (принимают кДж/(кг · °С)) и опалубки (i относится к каждому слою многослойной опалубки), кДж/(кг · °С);

rб, ri — средняя плотность бетона и материалов опалубки, кг/м 3 ;

di — толщина i-го слоя опалубки, м;

vt — скорость подъема температуры, °С/ч;

Кт — коэффициент теплопередачи опалубки, Вт/(м 2 × °С);

tп — температура прогрева бетона, °С;

tн.в — температура наружного воздуха, °С;

0,8 — снижение требуемой мощности за счет учета теплоты экзотермии цемента, кВт/м 3 .

8.2.11 Определяют схему размещения электродов и удельную мощность Руд по формулам (46) – (51).

Должно выполняться условие, согласно которому Руд³ Рmах, что подтверждает возможность принятой схемы размещения электродов обеспечить заданный режим разогрева бетона при планируемом вторичном напряжении на электродах, например, U = 85 В.

Если Руд< Рmах, рассчитывают значение удельной мощности с большим вторичным напряжением,

в пределах, обеспечиваемых специализированным оборудованием (см. таблицу 17), но не более 121 В. При необходимости уменьшают расстояние между электродами или изменяют схему их расстановки и способ прогрева.

8.2.12 Определяют требуемую удельную мощность для поддержания температуры при изотермическом прогреве кВт/м 3 , по формуле

8.2.13 Рассчитывают затраты электрической энергии на прогрев бетона Рэ, кВт×ч, захватки объемом Vб, м 3 , по формуле

8.2.14 Выбирают станцию прогрева или определяют возможность применения имеющейся по критериям: Рном³ Рр, Iном³ Iр при Рном, кВ×А, и Iном, А (соответственно, мощность станции прогрева (понижающего трансформатора) и обеспечиваемая ею сила тока). Они должны быть не менее требуемой расчетной мощности Рр, кВ×А, и силы тока Iр, А, для прогрева бетона захватки объемом Vб, м 3 .

Расчетную мощность Рр, кВ·А, определяют по формуле

где — мощность, затрачиваемая при подъеме температуры, кВт/м 3 , рассчитанная по формуле (61);

Vб — объем бетона захватки, м 3 ;

Кпер — коэффициент кратковременной перегрузки, принимаемый в расчетах равным 1; допускается принимать Кпер = 1,05–1,5, если «пиковые» нагрузки не превышают 15 мин за 6 ч работы станции (трансформатора).

Из формулы (64) можно определить объем бетона захватки, обогреваемый при помощи станции (трансформатора) с известной номинальной мощностью трансформатора Рном, кВ×А, подставив ее значение вместо Рр.

Расчетное значение требуемой силы тока на прогрев бетона Iр, А, захватки объемом Vб, м 3 , определяют по формуле

где — то же, что в формуле 64;

К2 — коэффициент, учитывающий изменение электрического сопротивления бетона при прогреве. Для бетона без добавок К2 может быть принят равным 1–0,5. Рекомендуется в расчете принимать К2 = 1, а в случае применения противоморозных добавок и ускорителей твердения (сильных электролитов) — К2 = 1,2;

Vб —объем бетона захватки, м 3 ;

U — напряжение на электродах, В.

8.2.15 Пример расчета параметров электродного прогрева бетона приведен в приложении Г.

8.2.16 Пример расчета параметров прогрева бетона в греющей опалубке приведен в приложении Д.

8.2.17 Пример расчета параметров обогрева бетона греющими проводами приведен в приложении Е.

Большая Энциклопедия Нефти и Газа

Изотермический прогрев следует вести при максимально возможной и допустимой температуре, которая для бетона на БТЦ, на портландцементе и на шлако - и пуццолановом порт-ландцементах указана на стр. Для прочих цементов оптимальная температура прогрева устанавливается опытным путем. [1]

Изотермический прогрев означает прогрев при постоянной температуре. [3]

В период изотермического прогрева возможны колебания температуры и влажности бетона, способствующие дальнейшему нарушению его структуры. [4]

Расчет состоит из определений температуры изотермического прогрева , длительности разогрева бетона до этой температуры, термосного остывания и изотермического прогрева, а также теплозатрат при прогреве. [5]

Пропаривание при температуре 80 и продолжительности изотермического прогрева 15 - 20 час. [6]

Таким образом, силикатные бетоны подвергают более длительному изотермическому прогреву , чем цементные. Длительность автоклавной обработки вне зависимости от вида применяемого вяжущего увеличивается для ячеистых бетонов. [7]

При электротермообработке сборных железобетонных конструкций максимальную температуру изотермического прогрева принимают: для бетонов на портландцементе и быстротвердеющем портландцементе 80 С, для бетонов на шлакопортландцементе 90 С. [9]

Режим, состоящий из двух периодов-разогрева Tt и изотермического прогрева т2, обеспечивающий к моменту выключения тока заданный процент прочности бетона от его марки. В зависимости от условий производства возможен и для конструкций средней массивности. [10]

Экспериментальная зависимость прочности бетона в суточном возрасте от продолжительности изотермического прогрева показывает ( рис. 9.11 а), что прирост прочности образцов бетона холодного и горячего без активизации при уплотнении вибрированием с частотой 50 Гц одинаков. Сочетание активизации с предварительным разогревом значительно повышает прочность бетона, и после пятичасового изотермического прогрева она в 1 7 раза превышает прочность холодного и разогретого бетона на неактивированном цементе. Термоакустическая активизация и двухчасовой изотермический прогрев бетона способствуют набору 50 %, а пятичасовой прогрев - 70 % заданной прочности бетона. [12]

Начальная температура остывания принимается на 5 ниже средней температуры изотермического прогрева . [13]

Трехстадвжный - выдер - делквосу-я в процессе нагревания, изотермического прогрева и охлаждения. Время выдерживания определяется расчетом и составляет от 16 до 72 час. [14]

Изотермический прогрев

[Терминологический словарь по бетону и железобетону. ФГУП «НИЦ «Строительство» НИИЖБ им. А. А. Гвоздева, Москва, 2007 г. 110 стр.]

Энциклопедия терминов, определений и пояснений строительных материалов. - Калининград . Под редакцией Ложкина В.П. . 2015-2016 .

Смотреть что такое "Изотермический прогрев" в других словарях:

Термовлажносная обработка бетона — Термины рубрики: Термовлажносная обработка бетона Благоприятное термонапряженное состояние Воздействие синергетическое Воздушный прогрев … Энциклопедия терминов, определений и пояснений строительных материалов

Читайте также: