Изготовление бревна на токарном станке

Обновлено: 23.04.2024

Оцилиндрованное Бревно - все что нужно знать

Исходя из названия, это Бревно, превращенное в Цилиндр. Популярность этого СМ (Стенового Материала), хоть и падает в отдельных регионах, в целом "по больнице" он все еще остается самым востребованным.

ОЦБ в Московской области ОЦБ в Московской областиЛюдей привлекает дизайн дома из ОЦБ, и доступность материала. Если вы интересовались ценами на ОЦБ, обращали внимание что оно почти всегда стоит как обычный обрезной пиломатериал, как обычная доска?)))

Кстати, вопреки частым заблуждениям, это самый простой в обработке СМ, благодаря этому он и стоит недорого. Кстати, Россия одна из немногих стран (а может и единственная) где деревянные дома в таких масштабах строят из экономии. Европа может позавидовать.

Итак, сначала бревна в коре, после заготовки, сортируются по диаметрам, по качеству, отбраковываются негодные. По длине они уже при заготовке нарезаны по 6 метров с небольшим запасом. Это стандарт.

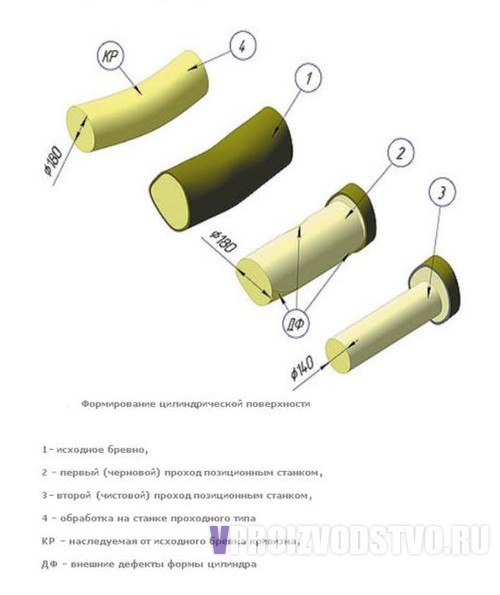

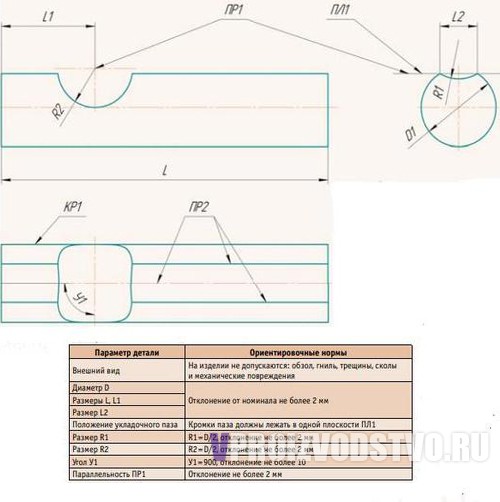

ОЦБ, как правило, бывает диаметров 18, 20, 22, 24, 26, 28, 30 см и, редко, больше или меньше этих диметров. Соответственно, бревна сортируются под эти диаметры. Например бревно в коре диметра 28 см пойдет на ОЦБ 26 см, бревно 26 см пойдет на 24 см и т. д. Так как изначально бревно имеет сбежистость (уменьшение диаметра от комля к вершине), диаметр мерится по вершине. Но это при условии что бревно изначально идеально ровное. Если имеет место изгиб, или какие-либо пороки, бревно уходит на младший диаметр. Ну или на деталь по-короче, то есть используется только часть.

Дальше бревно загоняется в настроенный под нужный диаметр станок, и там "цилиндруется".

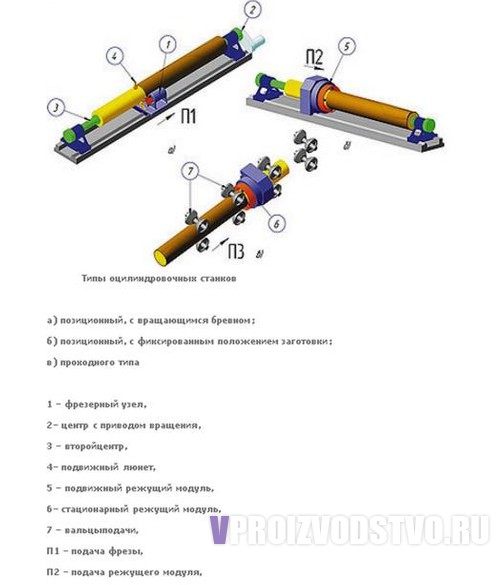

Типов оцилиндровочных станков несколько:

У каждого способа обработки есть свои особенности, мы рассмотрим их в другой статье.

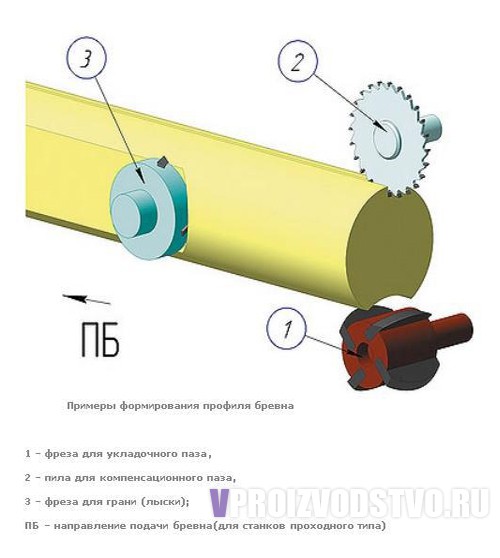

Затем на ОЦБ вырезается паз, который обеспечит плотное прилегание этого бревна к нижнему. В основном в ОЦБ применяется так называемый "лунный паз", простой и незатейливый, он просто повторяет округлость нижнего бревна. Есть и другие, мы их рассмотрим отдельно.

Лунный Паз и Чаша Лунный Паз и ЧашаВот до этого момента это еще просто погонажное изделие в виде 6-тиметровых ОЦБ с продольным пазом.

ОЦБ с продольным пазом в штабелях ОЦБ с продольным пазом в штабеляхДальше идет превращение просто ОЦБ с пазом в деталь будущего Домокомплекта. А именно: у нас есть проект будущего дома, в котором есть раздел Раскрой Бревен. Это некий список деталей Домокомплекта с подробными параметрами каждой из них: длина, количество и привязки (расстояние от заданной точки) чаш, рациональное "расположение" отдельных коротких деталей в 6-тиметровой заготовке. И в документе каждой детали присваивается уникальный номер, который также наносится на саму деталь. Это очень важно. По сути, процесс сборки домокомплекта из ОЦБ (а также Проф. брус, клееный брус и т. п.) - это сборка большого конструктора, и он собирается по большой инструкции. Немаркированное бревно это большая проблема потом на стройке.

Раскрой Бревен Развертка стены Раскрой БревенНарезают чаши тоже специальные станки - Чашкорезы

Еще у ОЦБ бывает Компенсационный Паз - пропил вдоль всего бревна сверху, задача которого уменьшить количество трещин на видимых, "боковых" частях. Это в теории. На практике мне не удалось выявить разницы "с" или "без" него. Очевидно, в этом виде он слишком мал, чтобы влиять на трещины, о которых мы поговорим отдельно.

Компенсационный паз Компенсационный паз Компенсационный пазС огромным отрывом ОЦБ, как и остальной Стеновой Материал производится, в основном, из сосны и ели. Это очень похожие по своим характеристикам породы, и по цене они практически одинаковы у большинства поставщиков. Это оптимальные породы по признаку цена-качество, и при должной обработке и уходе за деревянным домом, он послужит еще и вашим внукам. Конечно есть и другие, более ценимые, премиальные породы, как кедр, лиственница, и мы это осветим как-нибудь.

В отличии от остальных типов Стенового Материала ОЦБ бывает в основном (ну не удается обойтись без этого "в основном") только естественной влажности. То есть, спилили живое зеленое дерево, и сразу в производство, потом сразу на стройку. Паузы - только вынужденные: вывоз, загруженность производства, отсутствие заказов.

Высушить бревно в сушильной камере очень сложно. Есть технология производства клееного ОЦБ по типу Клееного Бруса, но стоит это дорого.

А вот пускать дерево в целом, и ОЦБ в частности, быстро в дело, после производства очень важно! Дело в том, что бревну на производстве придали идеально-цилиндрическую форму, но материал-то еще влажный, живой. И он стремится изменить свои геометрические формы. Особенно после обработки! Внутри ствола дерева имеют место внутренние напряжения, которые, пока ствол целый, находятся более-менее в балансе. При обработке мы нарушаем этот закрытый мирок, освобождаем эти напряжения. Вот поэтому свободно лежащие доски крутит, выгибает, получаются "вертолеты", "сабли", "лыжи". И когда дерево высохнет в этом виде, выровнять деформации сложно. А в случае с бревном - очень сложно. А вот деталь, пусть еще влажная, уложенная на свое место в стену, будет медленно сохнуть и выгибаться под тяжестью десятков таких же деталей не будет, или будет в гораздо меньшей степени. Конечно, бывают "бунтари", которые крутит так, что всю стену поднимают. Но Слава Богу, редко.

Пока все. В других статьях обсудим подробнее и трещины, и пазы, и чашки и все-все-все, будет интересно!

Выбираем станок для оцилиндровки бревен

Вот по этим критериям и будем рассматривать оборудование, представленное на отечественном рынке деревообрабатывающих станков.

Классификация по технологическим схемам

На сегодняшний день используется 3 технологии производства оцилиндрованного бревна:

1) Классическая

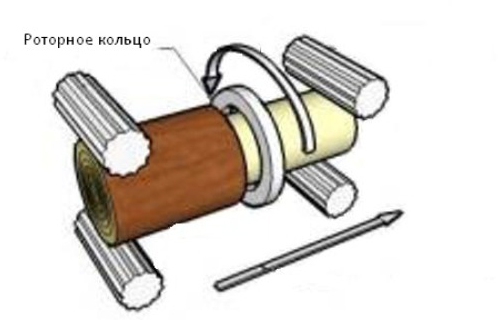

Бревно зажимается по центру торцов, вращается. Подвижный резец снимает стружку, перемещаясь вдоль заготовки. По такой схеме работают позиционные токарные станки.

2) Позиционная

Бревно так же фиксируется по центру, но обрабатывается неподвижным оцилиндровочным шпинделем, оснащенным специальной роторной головкой. Такая технология разработана для позиционных станков роторного типа.

3) Проходная

Зажимы для бревна не используются – заготовка передвигается через роторную головку вальцовым механизмом. Станки, работающие по такому принципу, относятся к проходному оборудованию роторного типа.

Плюсы и минусы различных технологий

Преимущества проходной технологии:

Основной недостаток: кривизна готовой детали практически идентична кривизне исходного бревна; компенсировать этот недостаток довольно сложно – либо обеспечить загрузку относительно ровного сырья, либо распиливать полуфабрикат на заготовки, длиной 1-2 м.

Главное преимущество позиционных станков – минимальная кривизна бревна на выходе, что позволяет работать с любыми заготовками.

Недостатки:

- объемная доля выхода зависит от исходной кривизны и сбега бревна. Например, при обработке бревен 1-го сорта (по ГОСТу 9463-88), показатель отходов может превышать 50%;

- длина заготовки ограничена габаритами станка;

- меньшая продуктивность, чем у проходного оборудования. Но проблема затрат времени на переналадку в оборудовании с вращением заготовки частично решена – достаточно переместить в поперечном направлении суппорт фрезерного узла. Но при работе на станках с фиксацией бревна трудоемкость настройки инструмента значительна, поскольку необходимо максимально точное выставление резцов режущего модуля при смене типоразмера сырья;

- потребность в квалифицированном персонале – неправильная перенастройка резцов может снизить точность обработки до нуля.

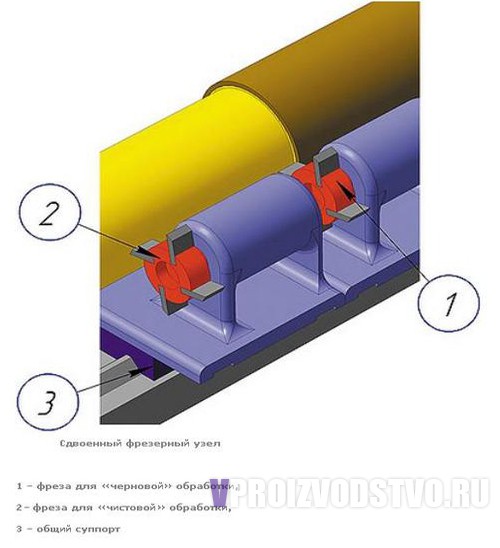

Основной недостаток – средние показатели производительности – можно устранить, установив на станок второй фрезерный узел, что позволит осуществлять чистовую и черновую обработку за время одного прохода.

Оборудование для формирования профиля

Изготовление граней и пазов оцилиндрованного бревна осуществляется с помощью пил или специализированных фрез.

В зависимости от типа станка и его комплектации, эти операции выполняются либо одновременно, вместе формированием цилиндрической формы бревна, либо за дополнительный проход. Разумеется, первый вариант предпочтительней, с точки зрения быстроты обработки и производительности в целом.

В зависимости от типа режущего инструмента процесс оцилиндровки выполняется:

1) Точением

Основное движение – вращение заготовки или инструмента, при котором стружка образуется непрерывно.

В качестве режущего модуля могут выступать:

- ротор (охватывающая головка с набором круглых резцов для черновой и чистовой строжки) – оптимальная комплектация для станков, не вызывающая трудностей в перенастройке;

- проходные резцы (угловые, косопоставленные ножи) – эффективная, но устаревшая технология, применение которой требует участия квалифицированного специалиста.

2) Фрезерованием

Основное движение – вращение инструмента:

- двух продольных фрез;

- торцевых фрез с продольной подачей;

- торцевых конических фрез с продольной подачей.

Самый распространенный вариант на сегодняшний день – торцевоконические фрезы. Но для проходных станков наиболее перспективными считаются профильные.

На позиционном станке с подвижным фрезерным узлом профиль изготавливается уже после формирования цилиндра. Блокируется механизм вращения, на суппорт крепятся фрезы/пилы. При этом решающее значение имеет быстрота переустановки и правильная наладка оборудования, иначе образуется ощутимый простой.

На большинстве станков проходного типа фрезерные и пильные узлы имеются в базовой комплектации. Расположены они по ходу движения бревна, за режущим модулем. Прямолинейность кромок пазов, как и формирование самого цилиндра, напрямую зависит от степени кривизны исходного сырья.

Несмотря на то, что точение признается более точной технологией для получения идеального цилиндра, качество реза от вида станков особо не зависит – только от заточки инструмента, его правильной настройки и эксплуатации. Важно, чтобы сохранялись установочные базы заготовки между операциями – любая перенастройка приводит к потере точности изготовления различных конструктивных элементов. В этом плане лучшим признано оборудование позиционного типа с фиксированным положением бревна. На таких станках отклонения в размерах могут возникнуть только при сильном износе режущих инструментов или недостаточной жесткости конструкции станины.

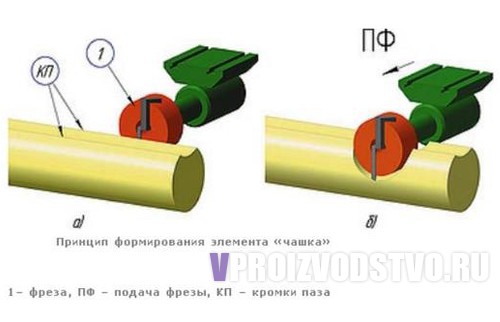

Формирование «чашек» — соединительных монтажных пазов

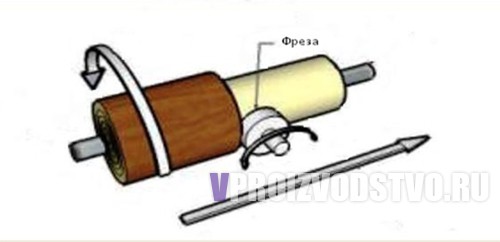

Элемент «чашка» выполняется при помощи фрезерного узла и прямолинейных направляющих, подающих инструмент. После формирования паза, фреза возвращается в исходное положение.

Такой конструктивный агрегат может быть частью технологического потока – опорной базой становятся кромки укладочного паза, на которые ориентируется ось «чашки». В наиболее распространенной компоновке фреза врезается в заготовку ниже центральной оси.

Но, как показывает практика, лучшие показатели точности демонстрируют станки позиционного типа, на которых чашкорезный аппарат установлен на суппорт с вертикальным расположением фрезы. В этом случае ось чашки может формироваться под различными углами к плоскости монтажного паза. Для такой работы чашкорезного агрегата необходимо, чтобы бревно поворачивалось вдоль оси и фиксировалось в новом положении.

О механизации и автоматизации

По этому критерию оцилиндровочные станки можно разделить на 3 класса:

- автоматизированные – весь комплекс операций (включая загрузку и подачу заготовок) выполняется машиной;

- полуавтоматизированные – процесс автоматизирован в пределах одного рабочего цикла. Далее вручную выполняется только загрузка/разгрузка станка, а все остальные операции выполняет машина;

- механизированные – загрузка/разгрузка, настройка, регулирование работы станка выполняются человеком.

На сегодняшний день в нашей стране используются преимущественно механизированные станки, которые оснащены модулями для загрузки/разгрузки, реза и подачи. Но базирование, настройка, контроль и регулирование производственного процесса совершается человеком. Используется и дополнительное оборудование – грузоподъемники и транспортировщики.

Так что же выбрать?

Учитывая то, что оборудование с разными технологическими схемами имеет практически одинаковый уровень затрат на содержание и обслуживание, основные параметры, по которым оценивают оцилиндровочный станок – производительность и качество обработки всех элементов конструкции.

По первому показателю проходной станок оставляет позади все разновидности оборудования позиционного типа. То есть, позволяет обеспечить наименьший срок окупаемости капитальных затрат и большую прибыль. Правда, это утверждение действенно только при наличии стабильного сбыта и поставки сырья. Но качество изделий оставляет желать лучшего: шероховатая поверхность из-за недочетов системы базирования и несоблюдение прямолинейности при использовании недостаточно ровного сырья.

Относительно же точности обработки – лучшие показатели имеет позиционное оборудование, хотя его пропускная способность на порядок ниже проходных станков.

Впрочем, для объективной оценки производитель любого технологического оборудования обычно предоставляет образец, изготовленный на данном станке. Результаты его осмотра могут рассказать о многом.

Промышленный станок для производства продукции высокого качества должен быть оснащен:

- массивной станиной;

- точными направляющими;

- удобной системой управления;

- мощным приводом (7-90 кВт);

- ограждениями безопасности в зоне реза.

Подытожим: станки проходного типа незаменимы на крупном производстве, где есть возможность сортировки сырья. Основное направление бизнеса – серийное производство готовых строительных комплектов для возведения деревянных домов.

Но для средних, малых предприятий ориентированных на работу по эксклюзивным проектам, с объемами выпуска до 15м 3 /смену, а также – при использовании сырья с высоким процентом кривизны, сучков и прочих дефектов оптимальный вариант – позиционный токарный станок.

Чтобы совершить правильный выбор, необходимо иметь четкое представление о сырьевой базе, параметрах производственного помещения и технологической схеме работы будущего производства. Так как станок должен поддерживать размерный диапазон необработанных бремен, быть совместимым с другим оборудованием, соответствовать планируемой скорости потока и помещаться на территории цеха.

На сегодняшнем рынке деревообрабатывающего оборудования представлено около 30 компаний. Поэтому, зная параметры «своего» станка осталось определиться с производителем.

Бизнес на производстве оцилиндрованного бревна

Оцилиндрованное бревно – материал, востребованный в строительстве деревянных домов и возведении малых строений (беседок, саун/бань, дачных домиков).

Преимущества данного вида бизнеса – в кажущейся простоте:

- деятельность не требует лицензирования;

- чтобы начать производство – достаточно зарегистрировать ИП;

- несложный технологический процесс, который не требует высококвалифицированной рабочей силы (особенно, при использовании оцилиндровочных комплексов, которые выполняют все операции на одном станке);

- широкий ценовой диапазон при выборе оборудования (отечественное, импортное, новое, б/у, с различной степенью автоматизации).

Но, как показывает практика, бизнес, который направлен только на производство оцилиндровки, окупается достаточно долго. Продукция востребована только в строительный сезон, да и многие компании, занимающиеся деревянным домостроением, имеют собственные производственные мощности.

Поэтому для успешного ведения бизнеса считается обязательным наличие минимум двух условий из следующего перечня:

- доступность сырья: проверенный поставщик или собственная лесозаготовка;

- налаженный сбыт не менее 200м 3 /месяц (лучший вариант – сотрудничество с несколькими строительными фирмами, которые специализируются на деревянном домостроении);

- выигранный тендер на поставку сырья для домостроительства по госпрограмме;

- производство оцилиндровки, как часть деревообрабатывающего бизнеса.

Если гарантированных путей сбыта продукции нет, развивать идею можно в двух направлениях:

- открывать лесопильное предприятие широкого спектра (пилорама+оцилиндровка) – так будет проще привлечь потенциальных покупателей;

- открывать строительную фирму по возведению деревянных домов с наличием производственной базы.

Исходя из объективной оценки возможностей, необходимо выбирать собственный курс развития бизнеса.

Организация бизнеса по производству оцилиндрованного бревна

Организационную форму для предприятия по производству оцилиндровки выбрать не так просто. Необходимо учитывать главные факторы: направление деятельности и конечного потребителя.

Если планируется работа с юридическими лицами (строительные фирмы, оптовые базы, строймаркеты) шансы, что они согласятся на сотрудничество с ИП – практически нулевые. Поэтому придется открывать ООО.

Если же ваша фирма будет заниматься обслуживанием населения (изготовление и продажа бревен на заказ) – наиболее экономичный вариант в плане налогов и удобный для самостоятельного ведения бухгалтерии – ИП.

Но если вы хотите не только производить бревна, но и строить дома из них, понадобится строительная лицензия, получить которую проще юридическому лицу. Да и в строительных тендерах доверие к ООО традиционно выше, чем к ИП.

Коды деятельности, необходимые для регистрации бизнеса:

- 20.30 Производство деревянных строительных конструкций, включая сборные деревянные строения, и столярных изделий;

- 20.30.2 Производство сборных деревянных строений;

- 20.10.1 Производство пиломатериалов, кроме профилированных, толщиной более 6 мм.

Нюансы выбора производственного помещения

Для изготовления оцилиндровки подойдет ангарное помещение или площадка с навесом для защиты оборудования от осадков. Из особых требований – достаточно высокие потолки, чтобы не мешать работе гидравлики по перемещению тяжелых бревен, отделка стен и пола негорючими материалами.

Отдельно оборудуется помещение для сушильного бокса или площадка под навесом (при выборе атмосферной сушки). На площади для камеры можно сэкономить, если предполагается обработка древесины естественной влажности, без камерной усушки. Но такая продукция востребована, в основном, только в строительный сезон, ведь монтировать строение из древесины естественной влажности нужно в короткий срок, чтобы дерево не успело дать усадку.

Необходимо обустроить и офисное помещение – откуда бы ни пришел клиент (по рекомендациям, рекламе из интернета, газет или билбордов), он обязательно захочет увидеть выставочный образец.

Сырьевая база для производства оцилиндровки

В принципе, оцилидровать можно любое бревно. Но на практике, самым востребованным сырьем является пиловочник ели, сосны, лиственницы и кедра из древесины северных пород. Помимо приятного аромата и красивой структуры, древесина хвойных деревьев защищена от гниения естественной смоляной пропиткой.

Форма диаметра подбирается с учетом спроса – например, если на выходе необходима оцилиндровка сечением в 200 мм, исходное бревно должно быть не менее 220мм в диаметре. Но это довольно приблизительные расчеты, так как многое зависит от прямолинейности ствола – у кривого пиловочника и потеря древесины выше, и изделие приходится делить не по запланированным параметрам, а на ровные промежутки.

Спрос на оцилиндровку определенного сечения зависит от температурных перепадов в зоне застройки. Например, для ЦФО с его умерено-континентальным климатом, наиболее востребованный вариант для домов – бревна с диаметрами 200-240 мм, для бань, дачных домов и хозяйственный построек – 120-200 мм. Для северных регионов оптимальный вариант для жилых строений – от 260мм.

Технологический процесс

Для изготовления оцилиндрованного бревна используется взаимосвязанный комплекс операций:

1. Подготовка сырья

Пиловочник, поступающий на предприятие, для удобства обработки сортируется по диаметру и длине. После чего бревна штабелируются, перекладываются прокладками и отправляются на атмосферную/камерную сушку. Если дерево не было инфицировано грибком, то при просушке до 20% бревно не будет синеть. Но при атмосферной сушке для достижения такой влажности понадобится не менее 4-х месяцев. Ускорить процесс поможет использование сушильных камер, в них бревно «дозревает» за 10-15 дней.

2. Первичная обработка и крепление бревна на станке

3. Чистовая шлифовка

После черновой окорки, бревно пропускают через систему чистовых фрез, которые превращают его в идеальный цилиндр с гладкой, хорошо обработанной поверхностью.

В зависимости от вида и комплектации оборудования, это может быть один проход, который включает окорку с последующим фрезерованием, отдельные процессы на нескольких станках, либо несколько проходов с попеременным использованием различных фрез.

4. Торцовка

На торцовочном станке производится обрезка бревен в размер – это необходимо для соблюдения проектных параметров длины бревна и угла спила и выявления пороков древесины.

5. Пропилы

Если бревно изготавливается для дальнейшего использования в строительстве (как 97% пиломатериалов данного вида), необходима заточка продольного монтажного паза. Благодаря этому пропилу, бревна плотно прилегают друг к другу при укладке стен.

Для уменьшения рисков деформации, образования трещин, в бревне производят компенсационный пропил.. Эти процессы выполняются одновременно, за один проход станка.

6. Крепления

На чашкорезном станке изготавливаются венцовые пазы (чашки) для угловых монтажных соединений.

В зависимости от проектной документации, это могут быть простые или сложные выемки:

- двузубый лунный паз;

- гладкий цилиндр;

- фасонный цилиндр;

- трапециевидный паз;

- простой лунный паз.

7. Контроль качества

Изделия проверяются на соответствие необходимым нормам, мелкие дефекты устраняются вручную, бракованные изделия – сортируются.

8. Обработка антисептиком

На прошедшие контроль качества бревна наносится антисептическая пропитка (например, Ниомид-460), которая препятствует появлению грибка, синевы и другим биологическим факторам. Обрабатывается оцилиндровка вручную, при помощи пульверизатора или методом погружения в ванну с химическим средством. Второй вариант считается более надежным для защиты дерева, но после него бревна необходимо просушивать не менее 3-5 дней.

9. Маркировка и укладка оцилиндрованных бревен

После просыхания антисептика, на торец каждого бревна наносят параметры, согласно ТУ производства – это страховка производителя на случай необоснованных претензий, если потребитель перепутает продукцию от различных поставщиков. Укладка готовых изделий штабелями с брусками для вентиляции предохраняет бревна от деформации.

Нормы и стандарты

Основная сфера применения оцилиндровки – возведение несущих стен и конструкций. Но специализированного ГОСТа по данному виду продукции нет, поэтому производители руководствуются следующими стандартами:

Бизнес план предприятия по производству оцилиндрованного бревна

1. Производственные помещения

Для работы производственного цеха арендовано помещение, площадью 350 м 2 , со всеми необходимыми коммуникациями (электричество, газ) и оборудованным подъездом для длинномеров.

Производственная площадь будет разделена на 4 части:

- офис – 20м 2 ;

- складское помещение для хранения сырья 130м 3 (около 500 штук) бревен и бочек с антисептиком – 140м 2 ;

- производственный цех, где будет размещено оборудование – 120м 2 ;

- склад готовой продукции – 70м 2 .

Стоимость аренды – 250 руб/месяц с учетом коммунальных платежей (без электроэнергии) и охранной сигнализации.

Итого – 87 500 руб/месяц.

2. Анализ сбыта

Реализация не требует развития торговой сети – изготовление бревен будет производиться по предварительному заказу и типоразмеру. Основные потребители – строительный комплекс по возведению коттеджного городка, частные строительные фирмы и физические лица. Кроме того, планируется принять участие в тендере на поставку стройматериалов для застройки 30-ти километровой зоны вокруг города в рамках президентской программы «Доступное жилье».

3. Персонал

Для обеспечения – односменной работы предприятия, 5 дней/неделю, планируется нанять 7 человек: директор, специалист по продажам, технолог, 4 рабочих. ФОТ – 112 000 руб/месяц.

Социальные отчисления (34%) – 38 080 руб/месяц.

4. Затраты на основные фонды предприятия:

- оцилиндровочный станок – 600 000 руб;

- чашерезный станок – 140 000 руб;

- заточный станок – 45 000 руб;

- бензопила – 18 000 руб;

- вакуумная сушилка – 1 850 000 руб;

- опрыскиватель ручной – 10 000 руб.

- организационная техника (компьютер, программное обеспечение, телефоны) – 70 000 руб

- гидравлическая тележка – 18 000 руб;

- мебель для цеха и офиса – 90 000 руб.

Итого: 2 841 000 руб.

5. Планируемые объемы

Планируемые объемы производства – 13 м 3 оцилиндрованного бревна/день

Итого за месяц – 21 смена * 13м 3 = 273 м 3 /месяц.

6. Оборотные средства

Для расчета оборотных средств, необходимых предприятию для осуществления хозяйственной деятельности, рассчитаем затраты сырья на 1м 3 продукции.

На изготовление 1м 3 оцилиндрованного бревна понадобится:

Итого: 3 498,30 руб.

Потребность в оборотных средствах для обеспечения бесперебойной работы предприятия на протяжении месяца: 273м 3 /месяц * 3 480руб = 950 040 руб.

7. Продажная цена и прибыль

273 м 3 /месяц * 7200 руб = 1 965 600 руб/месяц.

8. Материальные затраты:

Итого: 1 403 575,18 руб/месяц.

Себестоимость 1м 3 оцилиндрованного бревна – 1 403 575,18 руб : 273 м 3 = 5 141,30 руб.

9. Расчет окупаемости производства

Чистая прибыль: (1 965 600 руб – 1 403 575,18 руб) * 12 месяцев = 6 744 297, 84 руб/год

Рентабельность производства: (6 744 297, 84 руб : 16 842 902,16 руб) * 100% = 40%

Первоначальные вложения (Основные средства + Оборотные средства + аренда и з\п за 3 месяца, необходимых для наладки производственного процесса) = 2 841 000 руб + 950 040 руб + 262 500 руб + 450 240 руб = 4503 780 руб.

Окупаемость – 4 503 780 руб : 6 744 297,84 руб/год = 0,67.

Итоги: при производстве и сбыте 273 м 3 /месяц первоначальные инвестиции окупятся за 7 месяцев работы.

Полезные материалы по теме:

Деревообрабатывающий станок для изготовления и фрезеровки бревен для сруба

Для возведения деревянного сруба необходимо правильно подготовить исходный материал. Для этого применяются специальные станки, предназначенные для обработки бревен. Они отличаются не только функциональными возможностями, но и принципом работы.

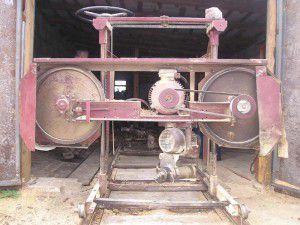

Станок для оцилиндровки бревен

После подготовки бревен для сруба необходимо выполнить их обработку. Она заключается в формировании кругляков, имеющих одинаковую форму и геометрические параметры. Это во многом облегчает дальнейший процесс возведения.

Станок для оцилиндровки бревен состоит из рамной части, на которой расположена подвижная каретка. Заготовка фиксируется на передней и задней бабки. Причем первая имеет делительную головку для поворота бруса относительно режущей части. Это необходимо для равномерной обработки всей плоскости.

Стандартный сруб должен возводится из заготовок определенного размера и качества. Поэтому при выборе станка необходимо учитывать его следующие технические параметры:

- минимальный и максимальный диаметр оцилиндрованных бревен;

- толщина слоя, который будет срезаться за один проход;

- длина заготовки.

В зависимости от типа обработки станки для оцилиндрованного бревна могут быть с непрерывным движением режущей части и с прерывистым. Вторые предназначены для производства заготовок высокого качества.

Фрезерование бревен для сруба

После формирования ровной плоскости необходимо изменить стандартную конфигурацию заготовки. Технология возведение сруба заключается по установке бревен друг на друга. В результате этого не должны появиться щели или и резкие перепады толщины стен.

Для решения этой задачи необходимо использовать фрезу специальной формы, которая устанавливается в движущую часть станка. В отличие от ленточного или дискового распила оно должно формировать не ровную, а овальную выемку на монтажной части заготовки. Благодаря этому сруб будет иметь оптимальные характеристики толщины стены, которые отразятся на степени теплоизоляции.

Этапы фрезерования бревна для сруба.

- Оцилиндровка. При этом срез заготовки должен иметь идеальную круглую форму.

- Расчет толщины выемки для формирования монтажного паза.

- Выбор фрезы.

- Обработка бревна, вторичная проверка его геометрических размеров.

Но даже после проведения этих работ еще нельзя возводить сруб. Потребуется окончательная стадия обработки, в результате которой будут сделаны монтажные пазы.

Выбор режущего инструмента для сруба напрямую зависит от породы дерева. Учитывается его твердость, количество сучков и геометрические размеры.

Станок для формирования венцовых чашей

Окончательным этапом работы считается фрезерование венцовых чашей. Они предназначены для установки бревен сруба друг на друга. Дополнительно с их помощью делают внутренние перегородки дома.

Формирование монтажных элементов происходит только согласно технической документации. В ней указывается какой формы должна быть венцовая чаша в том или ином месте сруба, ее размер и другие дополнительные параметры. В некоторых случаях может возводится сруб нестандартной формы. Исходя из начальных параметров технология изготовления монтажных элементов должна присутствовать функция изменения угла наклона режущей фрезы. Она может располагаться под углом от 45 до 90 град.

Дополнительно в настройках станков указываются следующие параметры:

- диаметр обрабатываемых бревен;

- скорость прямой и обратной подачи;

- частота вращения фрезы;

- мощность силовой установки.

Втулки вхождения должны изготавливаться из специальных сортов стали и являются обязательным элементом комплектации станков. Их форма напрямую влияет на качество и степень обработки бревен для сруба.

Для увеличения скорости работы рекомендуется приобретать модели фрезеровальных станков с функцией пневматического прижима.

Советы по подготовке бревен для сруба

Важным моментом является первичная подготовка заготовок, из которых в дальнейшем будет разводиться сруб. В первую очередь это касается технологии заготовки и выбора оптимальной породы дерева. Также следует уделить внимание первичной обработке.

Профессионалы рекомендуют выполнять заготовку леса кругляка в зимний период при минусовой температуре. В это время содержание влаги в древесине минимальное. В дальнейшем во время сушки изменение изначальной геометрии будет незначительным.

Важно правильно выбрать определенные участки бревна для сруба. Необходимо, чтобы плотность материала была максимальной. Для этого выбирают участок от корневища и до кроны. Они характеризуются небольшим наличием сучков и других дефектов. Сруб из такого бревна будет максимально качественным.

В видеоматериале показан пример работы станки для бревен, из которых будет возводиться сруб:

Блог Деревянное домостроение

Оцилиндрованное бревно: технологические особенности производства

Темпы строительства деревянных домов растут с каждым годом. И даже мировой кризис не стал тем фактором, из-за которого количество новых срубов сократилось. Мало того, спрос на деревянное домостроение настолько огромен, что станочное оборудование, на котором делают материал для дома из оцилиндрованного бревна, самое популярное во всей отрасли лесозаготовки. Что же представляет собой оцилиндровка, так ли необходимо, чтобы она была круглой? Попробуем разобраться с этими вопросами.

Оцилиндровка – это получение круглой поверхности на протяжении всего бревна. Если вы помните, ему вас учили на уроках труда в школе, то вы можете вспомнить, что токарный станок существует для обработки тел вращения. И если мы проанализируем поверхность стен домов из оцилиндрованного бревна, уделив внимание каждому бревну, то заметим характерные черточки, которые подтверждают догадку, что дерево вращалось или обрабатывалось по кругу. Так вращалось? Или его обработали по спирали? Давайте вникнем в этот вопрос.

Сегодня существуют три технологии, которые используют при производстве оцилиндрованного бревна:

1) Бревно зажимается в центрах и вращается, а резец перемещается вдоль заготовки, снимая стружку. В результате получается цилиндр. Это, заметим, является классической схемой работы токарного оборудования, на котором стоит фрезерная головка, повышающая производительность и качество работы.

2) Бревна также зажимают в центрах, но в этом случае дерево остается неподвижным. Для обработки используют роторную головку – оцилиндровочный шпиндель. Такая технология получила название по типу станка – позиционная роторного типа.

3) Последний способ – бревно не фиксируют в центрах, а протягивают специальным вальцевым механизмом через роторную головку.

Говорить о том, какая технология лучше и какое бревно качественнее сложно, ведь каждый метод рассчитан на свои объемы – мелкий, серийный или массовый. Но вот подробнее о процессе получения оцилиндрованных бревен поговорить можно, что позволит каждому читателю самому расставить приоритеты.

Считается, что самое ровное и недорогое бревно можно получить с помощью первого (токарного) способа. Ведь при грамотном подходе на станке можно получить поверхность очень близкую к правильному геометрическому кругу. Однако невысокая производительность станка приводит к тому, что мастера начинают работать на высоких скоростях, что незамедлительно сказывается на качестве изделий. Сопротивляясь обработке, заготовка может прогнуться посередине, при этом меняются размеры – форма бревна может напоминать гантель. Если вы хорошо присмотритесь к такому пиломатериалу, то увидите все огрехи скоростной обработки.

А вот к достоинствам этой технологии относят возможность получения продольного паза, вырезку чаш и другие операции продольного типа. Можно подытожить: при минимальных требованиях к заготовке вы сможете получить высокое качество поверхности (конечно, если не будете никуда спешить).

Теперь рассмотрим вторую технологию, при которой применяют оцилинровочный шпиндель. Применение этой детали и фиксирование бревна в центрах намного увеличивают производительность станка. В этом случае получается сочетание преимуществ токарного метода и роторной производительности. Возможность вести продольные работы и при этом не менять установку почти исключает риск получения брака по несоосности или закрутки по спирали продольного паза. Универсальность обрабатывающего оборудования, понятно, увеличивает его стоимость, и многие мастера предпочитают резать чаши и делать подобные операции на других станках.

Недостатком данной технологии считают тот момент, что головка станка точно копирует изгибы бревна и при этом не исправляет геометрическую форму так, как это делает токарный станок. Однако при больших объемах производства подобный недостаток практически не заметен.

Мы подошли к последнему способу – протяжка заготовки через резец вальцами. Достоинства этого способа скорее косвенное, чем прямое. Приведем пример – фирма купила машину леса, обработала ее токарным способом и, естественно, пытается реализовать все пиломатериалы, включая брак. Если мы имеем дело с поточным производством, то в этом случае одной машины леса недостаточно, тут уж делают оцилиндрованное бревна в больших количествах, рассчитывая на постоянные поставки леса.

Да, при больших объемах получается больше брака, но ведь и бороться с этим явлением проще. Если кривое бревно распилить на пару-тройку частей, то кривизны не будет, а короткие бревнышки будут ровными. Пороки дерева, выявленные при обработке, вырезаются, а для использования остается здоровая и ровная древесина, пригодная для строительства дома из оцилиндрованного бревна.

Таким образом – грамотные специалисты – конструктор и технолог – вот основополагающие «киты» качественной продукции. Кстати, заметим, что готовить бревно и тщательно его калибровать нужно при любом способе получения оцилиндровки. Не верите? Тогда попробуйте зажать кривое дерево в токарный станок, и она вылетит вместе с частью станка.

Как сделать самодельный оцилиндровочный станок в домашних условиях

Станок оцилиндровочный создан для придания правильной формы брёвнам, идущим на возведение срубов. Использование станков позволяет ускорить и упростить подготовку древесины. Обработанные своими руками брёвна выходят одного диаметра, с пазом, проструганными поверхностями и подготовленными монтажными чашами.

Назначение станка для оцилиндровки

Станок для деревообработки полностью подготавливает бревно для установки в стеновые конструкции срубов. Функции деревообрабатывающих станков:

- изготовление пазов под монтаж;

- оцилиндровка брёвен (в том числе финальная);

- производство доски обрезной из лафета;

- производство плашек на паркет;

- фрезерование гладкой древесины;

- обрезка не обрезной доски;

- подготовка венцовой чашки;

- изготовление бруса;

- распилка леса на лафет;

- регулируемая скорость вращения бревна;

- выполнение компенсационного паза с помощью дисковой пилы.

Устройство станка для оцилиндровки

Чертеж станка для обработки брёвен включает:

- металлическую раму, как правило, изготовленную из прямоугольного трубопроката;

- направляющие для передвижения пильного и силового устройств;

- бабки для крепления бревна и его кручения. Передняя оснащается делительной головкой, с помощью которой фиксируется ствол. Туда же устанавливается шпиндельная головка;

- фрезами обрабатывается древесина. Фигурная фреза выбирает паз для монтажа. Универсальная фреза предназначена для вырезки венцовых чашек, обработки плоскостей, оцилиндровки;

- ножи для фрез съемные. Производятся из хорошей стали, их можно заменять и точить, не трогая фрезу;

- рычаги для размещения бревна;

- ролик-упор для предотвращения провисания бревна;

- механические тормоза устанавливаются с двух концов каретки и используются во время выборки венцовой чаши;

- фиксатор каретки останавливает ее во время выборки чаш;

- устройство для вращения ствола вручную: используется во время прорезки продольного паза.

Виды станков для оцилиндровки

Механизмы для оцилиндровки подразделяются на следующие типы:

Проходные станки обеспечивают постоянное продвижение ствола. Во время обработки бревно продвигается через инструмент.

Цикловые станки передвигают и обрабатывают древесину в ходе цикличных движений и подразделяются на:

- цикло-проходные: бревно неподвижно, двигается резак;

- цикло-позиционные: инструмент неподвижен, двигается материал.

При деревообработке используется два типа движений: прямолинейные и вращательные. Форма конечного изделия зависит от комбинации движений. При цикло-проходном механизме брёвна двигаются прямолинейно, а инструмент вращается. При позиционном движении ствол вращается, а резец двигается вдоль его оси.

Промышленный оцилиндровочный станок точит или фрезерует древесину. Процесс точения возможен при быстром вращении бревна. В результате образуется много опилки. Во время фрезерования отходы образуются периодически, вращается в данном случае инструмент.

Оцилиндровочное оборудование делится на три категории по уровню автоматизации:

- механизированные станки. Загружает материал рабочий, он же следит и настраивает механизмы.

- автоматические станки. Рабочий лишь контролирует все процессы. Загрузка и обработка происходит автоматически.

- полуавтоматические станки. Автоматически контролируется лишь одну стадию деревообработки, далее подключается рабочий.

Сравнение деревообрабатывающих станков

- проходные станки для оцилиндровки производительны, при этом допускают погрешности в обработке, шершавость поверхностей;

- цикловое позиционное оборудование очень качественно обрабатывает древесину и осуществляет все операции, но значительно уступает в производительности.

Благодаря компактным размерам и устойчивой базе цикловое позиционное оборудование широко используется в деревообработке.

Самодельный оцилиндровочный станок

Проще всего станок сделать своими руками из пилорамы. Вместо переднего конуса устанавливается упор. Подшипником для упора оснащается бабка, расположенная сзади. Для вращения бревна используется дополнительный электромотор или ручка.

Сложнее всего изготовить фрезу, поэтому ее составляют из частей. Следует выбирать максимально прочный материал. Передвигается фреза на дополнительной рельсе. Устройство схоже с обычным фрезерным станком: в пазы устанавливается бревно, запускается его вращение, фреза двигается вдоль.

Самодельный оцилиндровочный станок необходимо ставить на крепкое бетонное основание. Можно подготовить раму из шпал или толстого бруса, установленную на утрамбованный грунт.

- Собирается рама. Используется строительный уровень, допускается погрешность до 0,5 мм на 1 м. Раму устанавливают на высоте 20 см.

- Установка силового механизма, бабок.

- На установленные стойки крепится трос для электрокабеля (мобильного).

- Силовой механизм оборудуется стопором.

- Обеспечивается заземление.

- К электропитанию подключается мотор для вращения бревна. При подключении следует проверить соответствие фаз режимам. Если фазы подключены неправильно, при нажатии кнопок двигаться головка будет в другую сторону. Значит, фазы нужно поменять.

- Проверяется направление вращения бревна. Меняется оно сменой фаз на электромоторе. До проверки подключения фаз категорически запрещено запускать двигатели вращения и станка.

Если между запусками он содержался в сыром месте или перерыв между использованием составил более 8 недель, следует выдержать станок в сухом сарае для просыхания моторов.

Оцилиндровочный станок с подвижной кареткой в действии:

Читайте также: