Изготовление бетона в полевых условиях

Обновлено: 27.04.2024

Делаем самомесный бетон. Часть первая

Без т.н. «мокрых» процессов не обходится ни одно строительство, хороший бетон - необходимый общестроительный материал. Возвести мелкозаглубленный ленточный фундамент, построить цокольный этаж, изготовить монолитную мебель — ему везде найдётся применение.

Чем распространённее сфера применения материала, тем больше вопросов появляется у начинающих застройщиков о том, как его использовать. Одной из таких «горячих» тем является самостоятельный процесс изготовлении бетона-самомеса на строительной площадке.

Эксперты нашего портала накопили обширный опыт строительства, которым они охотно делятся с новичками, только начинающими возводить свой дом. В этой статье мы ответим на основные вопросы.

- Можно ли уберечься от обмана производителей и проверить качество материала.

- Выгодно ли делать его самостоятельно.

- В каких конструкциях следует использовать самомес.

- Какие марки чаще всего используются в малоэтажном строительстве.

Зачем застройщикам нужен бетон-самомес

Для масштабных строительных работ заливки фундамента и т.п., чаще всего используется раствор промышленного изготовления, который привозят на стройплощадку миксерами. Однако, бывают ситуации, когда в этом нет экономической целесообразности (нужно взять малые объёмы), или невозможен проезд миксеров из-за разбитых подъездных путей, по которым тяжелогружёная машина просто не проедет.

Плотность бетона может достигать 2700 кг/м³. Исходя из этого, миксер на 5 кубов, который везёт раствор на стройплощадку, будет весить около 25 тонн. Миксер на 10 кубов – 40 тонн. Не каждый подъездной путь способен выдержать такую нагрузку.

Дело осложняется, если дороги очень размыло из-за дождей, а чтобы вытащить застрявший миксер, нужен бульдозер. И тут уж некогда раздумывать, где взять бетон - придется сделать его самому! Для этого на стройплощадку заранее завозятся сухой цемент, песок и щебень, т.к. в этом случае вес каждого отдельного грузовика меньше.

Ещё одним доводом в пользу самомеса становится возможный обман со стороны поставщиков. Вы заказали материал одной марки, а вам привозят другую, менее прочную. Для этого нечистые на руку поставщики уменьшают количество цемента в растворе. А определить «на глазок», бетон какой марки вам привезли в миксере, практически невозможно. Довольно крупная разница в цене идёт в карман поставщика.

Помимо потери средств, бетонирование ответственных конструкций (фундамента, перекрытий и т.д.) бетоном пониженной прочности может привести к уменьшению их срока службы. Либо железобетонная конструкция под нагрузкой (определённой расчётом при проектировании дома) треснет и разрушится.

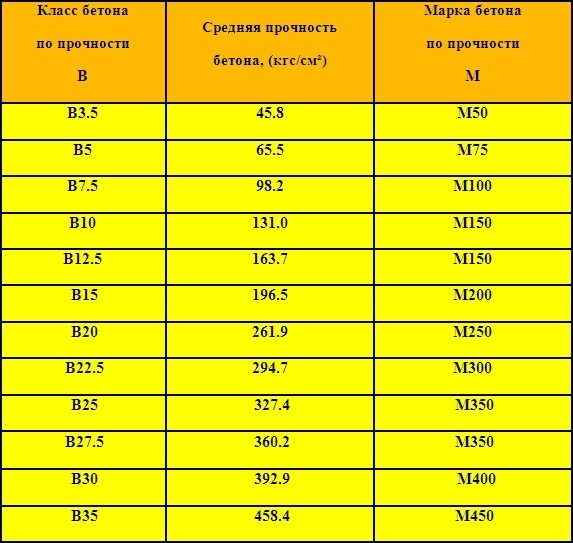

Нужно учитывать, что проверить качество залитого вам материала можно будет только в лабораторных условиях — спустя 28 дней после заливки. Для этого в лаборатории давят под прессом до разрушения специально изготовленные (в день заливки основной конструкции) бетонные кубики (обычно 3 шт.) размером 10х10х10 см. На основании полученных данных определяется марка бетона - по прочности на сжатие. Т.е. определяется величина предельной нагрузки (кгс/см²), которую выдержал образец. Это значение обозначается буквой М (средний показатель прочности). Если прочность на сжатие выражается классом бетона (гарантированная прочность), то она обозначается буквой В. Цифра, которая стоит за этой буквой, определяет нагрузку (давление на сжатие в МПа), выдерживаемую материалом в 95 случаев из 100.

Для наглядности в данной таблице приведены соотношения между классом и маркой бетона.

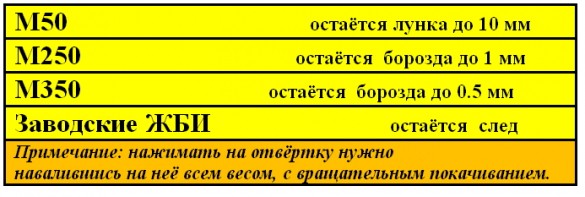

Также существуют и «дедовские» способы, при помощи которых можно проверить прочность и марку - без использования специального оборудования, вручную. Самый легкий способ: после того, как бетон набрал прочность (за 28 дней при температуре 20°C), по нему с небольшим усилием чиркают остриём гвоздя, который должен оставить отчетливый на вид след или царапину (в зависимости от марки).

Более информативен другой вариант проверки: метод «отвёртки»:

Берём гвоздь «сотку» и через 7 дней после заливки, приставив острие гвоздя к поверхности бетона, наносим по шляпке сильный удар молотком. Смотрим на результат и, на основании следующих данных, делаем выводы:

- Гвоздь вошёл на 50% от своей длины – брак изделия.

- Гвоздь вошёл на два-четыре см – бетон ещё не затвердел. Ждём и продолжаем за ним ухаживать.

- Гвоздь вошёл на 1-2 см – бетон на «троечку», но затвердеет.

- Гвоздь вошёл на 5 мм – хороший бетон.

Также некоторые застройщики пускаются на такую хитрость, как заказ бетона заведомо повышенной марки. Вам для заливки конструкции нужна марка М250. Вы намеренно заказываете М300 или выше, надеясь, что поставщик (даже «сэкономив») привезёт нужный вам хороший бетон. В итоге (после проверки) выясняется, что вы все равно приобрели М150-200. А фундамент уже залит! Не демонтировать же его теперь!

Я несколько раз слышал от водителей миксеров, что какую бы марку частник ни заказывал, ему всё равно привезут в лучшем случае М200.

Чтобы как-то подстраховаться от обмана, заказываем у проверенных местных поставщиков, ориентируясь на отзывы людей, уже построивших дом.Выходом может стать и самомесный правильный бетон, изготавливаемый вручную, прямо на стройплощадке.

Как сделать бетон самому: базовые принципы

Кажется, что сделать бетон своими руками — дело нехитрое. Нужно приобрести бетономешалку, посмотреть в Интернете пропорции смеси и заняться изготовлением «самомеса». Однако существует множество «подводных камней», о которых надо знать заранее, до начала "домашнего производства" смеси. Тем более, что использование некачественного бетона, не отвечающего заявленной прочности, может привести к снижению его прочностных характеристик и фатальным последствиям — вплоть до разрушения конструкции.

Поэтому, прежде чем переходить к практике, надо разобраться с теорией. Для начала выясним, что такое бетон.

Бетон (англ. concrete) – это слово имеет латинские корни и означает «составной». Из названия можно понять, что мы имеем дело с составным материалом, состоящим из трёх замешанных на воде ингредиентов.

Бетон — это искусственный камень, наполнители которого связаны цементным связующим.

Цемент — это главная составляющая. При соприкосновении с водой в цементе начинаются химические реакции (этот процесс называется гидратацией). Продукты, которые появляются во время этого процесса, становятся «клеем» — элементом, связывающим все компоненты бетонной смеси воедино.

Марка бетона (его прочность) напрямую зависит от соотношения количества воды и цемента, а также от качества и количества цемента в составе.

Т.к. основной показатель, характеризующий бетон — это его прочность, то перед началом работ по его самостоятельному изготовлению нужно понять, какая марка бетона вам нужна. Это зависит от того, что вы собирается бетонировать, т.е. — в каких типах конструкций будет использоваться «самомес». Только ответив на этот вопрос, можно переходить к расчёту пропорций состава и подбору ингредиентов.

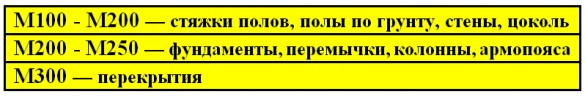

В малоэтажном строительстве самыми популярными являются такие марки бетона, как: М150, 200, 250, 300.

Идём дальше. Зная, что нам предстоит бетонировать «самомесом», можно прикинуть необходимую нам марку бетона (его прочность).

Для примерного ориентира можно воспользоваться данными из следующей таблицы.

Теперь переходим к краткому списку конструкций, которые чаще всего бетонируются самомесом:

- Свайный фундамент, полы по грунту и стяжки.

- Перемычки над оконными проёмами и колонны.

- Армопояс. Несмотря на объём бетонирования в 2-3 м³, обычно экономически выгоднее (определяется на основании расчёта) залить армопояс самостоятельно, вручную, чем гонять полуразгруженный миксер и заказывать бетононасос.

Из этого материала можно узнать, как сделать опалубку и правильно залить армопояс в доме, построенном из газобетона.

- Цокольные этажи, стены, с использованием технологии переставной опалубки (т.е. заливают конструкцию по частям).

В нашей статье рассказывается, как своими руками сделать опалубку для фундамента чтобы её не распёрло при заливке.

Делая самомесный бетон, не нужно стремиться изготовить бетон максимальной прочности. Марка должна соответствовать той конструкции, где он будет использоваться. Это определяется на основании расчёта. Главная задача застройщика — добиться этой правильной запроектированной прочности.

Такие марки бетона, как М400 и М500 и выше, из-за повышенной прочности раствора (чрезмерной для частного строительства), сложности транспортировки и укладки (из-за ускоренного схватывания смеси), а также высокой цены редко используются в малоэтажном строительстве.

Как уже говорилось выше, приготовить бетон люди чаще всего решаются в случае невозможности заезда тяжёлой техники с готовым материалом на участок или как страховка от недобросовестных поставщиков. К этому перечню можно добавить экономический аспект. Рассмотри это момент подробнее.

Вряд ли можно сказать, что, сделав правильный бетон самостоятельно, вы однозначно выгадаете в цене по сравнению с заводским. Компоненты, из которых производится заводской бетон, предприятие покупает по оптовым, заведомо более выгодным ценам, чем если взять все необходимые ингредиенты на строительном рынке. Решающим фактором, определяющим рентабельность изготовления «самомеса», является стоимость доставки и объём предстоящего бетонирования.

Сделать замес и залить армопояс или надоконные перемычки — это одно. И совсем другое, если предстоит строительство плитного, ленточного фундамента и перекрытий. Объёмы совершенно другие (десятки кубометров). Помимо этого — заливку больших конструкций лучше осуществить быстро, за один раз, что далее позволит избежать появления т.н. «холодных швов». В гражданском строительстве монолитно-бетонные многоэтажки не заливают за один раз, но, в каких местах можно делать, а в каких местах - нельзя делать «холодные швы», просчитывается на этапе проектирования.

Кроме прочности бетона, важнейшей его характеристикой является показатель морозостойкости (обозначается буквой F) и водонепроницаемости (W). Морозостойкость показывает количество циклов попеременного замораживания и размораживания, которые выдержит материал до начала разрушения и снижения прочности.

Водонепроницаемость — свойство бетона не пропускать воду под давлением. Чем выше показатель, тем больший напор воды выдержит бетон до того, как пропустит её через себя.

Делая самомес, мы не можем существенно повлиять на эти показатели.Между этими показателями и прочностью бетона имеется прямая зависимость. Повышая марку бетона, можно повысить его морозостойкость и водонепроницаемость.

Главное, на что рекомендуют обратить внимание при изготовлении «самомеса» — это прочность, которая должна соответствовать расчётной. Это достигается за счёт приготовления цементного раствора по точно и заранее рассчитанному соотношению массы воды к массе цемента в растворе. Или, как его ещё называют, водоцементному соотношению (В/Ц). Т.к. марка бетона напрямую зависит от В/Ц, а нарушение соотношения приводит к существенному (подчас катастрофическому) снижению прочности бетона, становится понятной вся важность расчёта оптимальных пропорций «самомеса».

А об этом мы расскажем во второй части материала. Не пропустите!

На FORUMHOUSE можно познакомиться с пошаговой инструкцией по заливке фундамента при отрицательных температурах и прочесть раздел, посвящённый зимнему бетонированию, уходу за бетоном и распалубке.

Также посмотрите мастер-класс о самостоятельном возведении межкомнатных перегородок из газосиликатных блоков.

Изготовление бетона в полевых условиях

РУКОВОДСТВО

ПО ТЕПЛОВОЙ ОБРАБОТКЕ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ

Руководство содержит основные положения по режимам тепловой обработки бетонных и железобетонных изделий в заводских и полигонных условиях в различных тепловых установках, по назначению величины отпускной прочности бетона, по выбору цементов, а также указания по контролю тепловой обработки и прочности бетона. Руководство предназначено для инженерно-технических работников заводов железобетонных изделий, проектных и строительных организаций.

С опубликованием Руководства утрачивает силу "Инструкция по тепловой обработке паром бетонных и железобетонных изделий на заводах и полигонах" (Стройиздат, 1969).

ПРЕДИСЛОВИЕ

Руководство содержит указания по тепловой обработке изделий из тяжелых и легких бетонов массового производства, изготовляемых по различным технологическим схемам.

В Руководстве изложены рекомендации по наиболее эффективному применению цементов различных видов: даны указания по режимам тепловлажностной обработки в зависимости от ее способа (в камерах пропаривания, кассетах, термоформах).

Приведены особенности тепловлажностной обработки бетонов с химическими добавками (ускорителями твердения и пластификаторами); особенности режимов для бетонов, к которым предъявляются повышенные требования по морозостойкости и долговечности, а также предварительно напряженных изделий. Даны отличительные особенности тепловлажностной обработки изделий из легких бетонов на пористых заполнителях.

Приведенные в Руководстве таблицы помогут производственникам назначать оптимальные режимы не только в зависимости от марки цемента, бетона, длительности прогрева, но и учитывать последующий прирост его прочности в зависимости от сроков испытания образцов, что позволит экономить цемент при одновременном сокращении сроков тепловлажностной обработки.

В настоящем Руководстве приведены обоснования для назначения и обеспечения распалубочной, передаточной и отпускной прочности бетона в зависимости от сроков испытания контрольных образцов и температурно-влажностных условий последующего твердения изделий.

Руководство содержит сведения по контролю процесса тепловой обработки.

Руководство разработано научно-исследовательским институтом бетона и железобетона Госстроя СССР (д-р техн. наук С.А.Миронов, д-р техн. наук Л.А.Малинина, канд. техн. наук Е.Н.Малинский, инж. Н.Н.Куприянов, д-р техн. наук Г.И.Бердичевский, канд. техн. наук Н.А.Маркаров) и институтом ВНИИЖелезобетон МПСМ СССР (инж. Л.А.Кайсер, кандидаты техн. наук Р.С.Чехова, В.Г.Довжик, М.И.Бруссер).

1. НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Настоящее Руководство предназначено для заводов и полигонов, изготовляющих бетонные и железобетонные изделия массового производства из бетонных смесей на плотных и пористых заполнителях на основе портландцементного клинкера, где в целях ускорения твердения бетона применяется тепловлажностная обработка изделий при температурах до 100 °С. Тепловая обработка может осуществляться в пропарочных камерах периодического и непрерывного действия, под переносными колпаками на стендах и других установках или в специальных термоформах, термопакетах, кассетах и т.п., обеспечивающих получение заданных условий твердения.

В качестве теплоносителя при непосредственном его контакте с бетоном изделия могут применяться насыщенный водяной пар или паровоздушная смесь, а при прогреве изделий в обогреваемых формах - водяной пар, горячий воздух и любые другие теплоносители, в том числе электронагреватели различных типов, обеспечивающие равномерность прогрева поверхностей формы.

Технология изготовления бетонных и железобетонных изделий должна отвечать требованиям СНиП, ГОСТ и ТУ.

При изготовлении специальных изделий и конструкций (например: виброгидропрессованные напорные трубы, массивные пролетные строения мостов, железнодорожные шпалы и др.) положения настоящего Руководства могут быть развиты и уточнены применительно к специальным технологическим приемам изготовления этих изделий в соответствующих нормативных или инструктивных документах.

2. ПРОЧНОСТЬ БЕТОНА ПРИ ТЕПЛОВОЙ ОБРАБОТКЕ

ОБЩИЕ ПОЛОЖЕНИЯ

2.1. Тепловая обработка сборных бетонных и железобетонных изделий производится при их изготовлении в целях ускорения твердения бетона и достижения им передаточной, распалубочной, отпускной, проектной прочности, обусловленной проектом, технологическими правилами производства, ГОСТами, Техническими условиями.

2.2. Под передаточной прочностью бетона изделий понимается нормируемая прочность бетона предварительно напряженных изделий к моменту передачи на него предварительного натяжения арматуры.

Величина передаточной прочности бетона регламентируется проектом, ГОСТом или Техническими условиями на данный вид изделий.

2.3. Под распалубочной прочностью бетона изделий понимается такая его минимальная прочность при сжатии, при которой возможны распалубка (выемка из форм) и безопасный внутризаводской транспорт изделий без их повреждения.

Величина распалубочной прочности, условия и сроки ее достижения устанавливаются для каждого вида изделий предприятием-изготовителем в соответствии с технологическими правилами производства.

2.4. Под отпускной прочностью бетона изделий понимается такая нормируемая прочность бетона, при которой изделие разрешается отпускать и отгружать с завода потребителю.

Величина отпускной прочности бетона изделий регламентируется ГОСТом на данный вид изделий, а при отсутствии ГОСТа или если ГОСТом величина отпускной прочности не регламентирована устанавливается предприятием-изготовителем по согласованию с потребителем и проектной организацией в соответствии с указаниями ГОСТ 13015-67*. При этом величина отпускной прочности указывается в согласительном протоколе сторон или в согласованных и утвержденных установленным порядков Технических условиях на данный вид изделий.

Условия и сроки достижения бетоном изделий отпускной прочности устанавливаются предприятием-изготовителем в соответствии с технологическими правилами производства и с соблюдением требований разд.3 настоящего Руководства.

2.5. Под проектной маркой бетона изделий понимается нормируемая прочность бетона в возрасте 28 суток или в другие сроки, при которой возможно загружать их полной проектной нагрузкой.

Проектная марка бетона изделий указывается в проекте, ГОСТах или Технических условиях на данный вид изделий и должна быть гарантированно достигнута в сроки, указанные в проектной документации, независимо от условий твердения бетона.

Если в проектной документации, ГОСТе или Технических условиях на изделия не указан срок достижения бетоном проектной марки, то таким сроком следует считать 28 суток со дня изготовления изделия.

2.6. Величина отпускной и передаточной прочности бетона изделий должна указываться в технической документации на изделия в процентах от величины проектной марки бетона изделий.

2.7. Проектирование составов бетона изделий, подвергаемых тепловлажностной обработке, может производиться теми же проверенными на практике способами, что и подбор составов бетона, твердеющего в нормальных условиях.

2.8. Режимы тепловлажностной обработки изделий должны быть направлены на достижение максимального ускорения твердения бетона при минимально возможных затратах энергетических ресурсов и цемента и при соблюдении требований к качеству и долговечности изделий.

2.9. Бетон изделий сразу после тепловлажностной обработки с общим циклом менее 7 ч в зависимости от ее длительности и отношения достигает лишь 30-60% проектной прочности и продолжает интенсивно твердеть в последующие 12-24 ч, находясь в цехе или на открытом воздухе (при температуре не ниже +10 °С), набирая 50-70% проектной прочности.

Учет последующего нарастания прочности бетона позволяет снизить или устранить перерасход цемента при одновременном сокращении цикла тепловлажностной обработки, что следует иметь в виду при проектировании состава бетона.

2.10. Расход цемента в изделиях сборного железобетона, подвергаемых тепловлажностной обработке, не должен превышать величин, регламентированных "Типовыми нормами расхода цемента в бетонах сборных бетонных и железобетонных изделий массового производства" (СН 386-68).

2.11. Прочность бетона после тепловлажностпой обработки определяется качеством цемента, составом бетона и режимом обработки.

Основное влияние на темп роста прочности тяжелого бетона и получаемую им прочность при тепловлажностной обработке оказывает водоцементное отношение. Величина удобоукладываемости бетонной смеси оказывает влияние только при применении высокоподвижных (ОК>8 см) или весьма жестких смесей (Ж>60 сек).

2.12. При применении одних и тех же цементов и составов бетона получаемая прочность и другие его физико-механические свойства в значительной мере зависят от правильности назначения и осуществления режима тепловлажностной обработки.

При назначении рациональных режимов тепловлажностной обработки изделий следует пользоваться указаниями настоящего Руководства.

3. ОТПУСКНАЯ ПРОЧНОСТЬ БЕТОНА. НАЗНАЧЕНИЕ ВЕЛИЧИНЫ И СРОКОВ ЕЕ ДОСТИЖЕНИЯ

3.1. В соответствии с ГОСТ 13015-67* назначение величины отпускной прочности бетона производится с учетом условий транспортирования, монтажа и срока загружения изделий, а также с учетом технологии их изготовления и возможностей дальнейшего нарастания прочности бетона в изделиях в зависимости от климатических условий строительства и времени года.

При этом отпускная прочность бетона в процентах от его проектной марки должна быть не менее:

50% - в изделиях из тяжелого и легкого бетонов марок 150 и выше;

70% - в изделиях из тяжелого бетона марок 100 и ниже;

80% - в изделиях из легкого бетона марок 100 и ниже.

3.2. В целях экономии цемента, сокращения времени тепловой обработки, а также снижения общей стоимости изделий во всех случаях, когда это допустимо по условиям п.3.1, следует величину отпускной прочности назначать минимально возможной в пределах, допустимых ГОСТ 13015-67*.

3.3. Назначение отпускной прочности бетона сборных изделий, равной его проектной марке, допускается только в исключительных случаях, обусловленных следующими обстоятельствами, предусмотренными проектом организации работ или условиями эксплуатации изделий или сооружений:

если в процессе транспортирования и монтажа изделия могут быть допущены нагрузки, близкие к расчетным;

в холодный период года, если не могут быть созданы условия для роста прочности бетона в изделиях до их загружения проектной нагрузкой.

3.4. В тех случаях, когда изделия, изготовленные в период холодного времени года или переходный период, будут загружены полной нагрузкой не ранее чем через месяц после наступления теплого времени года по согласованию с потребителем и проектной организацией, допускается отпуск их с завода-изготовителя с прочностью менее проектной, но не ниже 70% проектной.

3.5. Величина отпускной прочности, если она не зафиксирована в ГОСТе на данный вид изделия, устанавливается предприятием-изготовителем по согласованию с потребителем и проектной организацией. Согласованная величина отпускной прочности указывается в Технических условиях на изделия или в согласительном протоколе.

Если в разные периоды года (в зависимости от климатических условий района строительства) величина отпускной прочности бетона изделий должна быть различной, то это, соответственно, должно быть указано в Технических условиях на изделия и в согласительном протоколе.

3.6. Предприятие-изготовитель при отпуске изделий с прочностью бетона ниже его проектной марки обязано гарантировать в соответствии с ГОСТ 13015-67*, что прочность бетона, примененного для изготовления изделий, определяемая по п.7.21 настоящего Руководства, достигнет проектной прочности в возрасте 28 суток со дня изготовления или в ином возрасте, указанном в чертежах изделий.

3.7. Проектная прочность бетона к 28 суткам со дня изготовления без дополнительного специального ухода обеспечивается, если относительная прочность бетона на портландцементе (I и II групп), определенная не позднее чем через 12 ч после окончания тепловлажностной обработки по режимам с общей длительностью не более 13 ч, соответствует величинам, приведенным в табл.1.

Климатические условия последующего твердения

Относительная прочность бетона после завершения тепловлажностной обработки, в % от проектной

I. Период теплого времени года с устойчивыми среднесуточными температурами воздуха +5 °С и выше

II. При сухой и жаркой погоде (с момента установления устойчивой дневной температуры воздуха выше 25 °С и при относительной влажности менее 50%)

III. Переходный период времени года со среднесуточными температурами воздуха от +5° до -5 °С

IV. Период холодного времени года с устойчивыми среднесуточными температурами воздуха -5 °С и ниже

Примечания: 1. Даты начала и окончания отдельных периодов времени года для различных местностей устанавливаются ориентировочно но сборнику "Климатический атлас СССР", т.I. Главное управление гидрометеослужбы при Совете Министров СССР, Москва, 1960 г. или по другим справочникам.

2. Классификация портландцементов по группам приведена в разд.4 настоящего Руководства.

3.8. Режимы тепловлажностной обработки изделий, сроки достижения их бетоном отпускной прочности (если она меньше проектной) и составы бетона изделий (в том числе: вид применяемого цемента, значение и др.) должны проектироваться и назначаться такими, чтобы была обеспечена в соответствии с требованиями пп.3.6 и 3.7 возможность последующего нарастания прочности бетона изделий и достижения им проектной марки в установленный срок.

3.9. Сроки достижения бетоном изделий отпускной прочности после их тепловлажностной обработки и сроки ее контроля должны устанавливаться предприятием-изготовителем в соответствии с реальными сроками возможной отгрузки изделий с завода потребителю или передачи изделий на склад, если в условиях последующего хранения изделий на складе контроль за нарастанием прочности их бетона невозможен.

Рекомендуется учитывать время пребывания изделий после окончания тепловлажностной обработки в цехе (на постах или линиях отделки и комплектации изделий, на постах контроля) и испытывать контрольные образцы бетона не ранее окончания всех перечисленных операций, предпочтительно не ранее чем через 12 ч после окончания тепловлажностной обработки изделий, но не позднее чем через 24 ч.

Если тепловлажностная обработка изделий производится по режимам, обеспечивающим достижение бетоном изделий только распалубочной прочности, меньшей, чем отпускная, а последующее его твердение до приобретения отпускной прочности происходит в условиях выдерживания изделий при температуре цеха или на открытом воздухе (при температуре не ниже +10 °С), то отпускная прочность бетона может определяться в более поздние сроки, но не более 7 дней, при условии обеспечения проектной прочности в соответствии с п.3.6.

3.10. В условиях складирования, монтажа и в последующий период до загружения изделий расчетной нагрузкой потребитель обязан создавать (в случаях, предусмотренных проектом организации работ), контролировать и учитывать фактические условия твердения бетона. В необходимых случаях, когда контроль показывает, что фактические условия твердения бетона в изделиях не обеспечивают достижения бетоном проектной прочности в установленные сроки, потребитель обязан установить новые сроки загружения изделий расчетной нагрузкой, обеспечивающие достижение в этих условиях проектной прочности бетона.

Потребитель несет ответственность за последствия, вызванные нарушением этих требований.

3.11. Рекомендуется осуществлять контроль за нарастанием прочности бетона изделий, полученных с неполной проектной прочностью, неразрушающими методами в соответствии с действующими нормативными документами (ГОСТ 17624-72; "Руководство по определению прочности бетона приборами механического действия" и др.).

3.12. Контроль и оценка отпускной прочности бетона производятся в соответствии с требованиями ГОСТ 13015-67* или ГОСТ 18105-72, а также разд.7 настоящего Руководства.

4. ЦЕМЕНТЫ ДЛЯ ТЕПЛОВЛАЖНОСТНОЙ ОБРАБОТКИ ИЗДЕЛИЙ

Баумашинен → Производство бетона в полевых условиях

Современные строительные работы требуют детальной, серьезной проработки всех составляющих процесса строительства. В современном мире все зависит от финансирования проектов, а это значит, точные, утвержденные стоимости работ. В этой связи, подрядчики, стараются как можно меньше допускать потерь и издержек в работе, выстраивать точные логистические цепочки всех этапов строительных работ. И от того, насколько чётко и организованно, а главное управляемо будет выстроен процесс, зависит прибыль, имидж, популярность среди заказчиков, а соответственно и продолжительность "жизненного цикла" - успешной работы компании.

Немаловажным преимуществом при получении подряда, помимо квалифицированного персонала и корпоративной культуры организации, является, наличие специализированной техники, способной за короткое время качественно выполнить требуемый объем работ.

Именно это условие, более 40 лет назад, взялась исполнить итальянская компания Metalgalante S.r.l, в настоящее время является одной из известнейших фирм в мире производителей специальной строительной техники для производства бетона, а торговая марка CARMIX — это уже синоним любого полноприводного автобетоносмесителя с самозагрузкой.

CARMIX основался из компании CARMAN, которая в начале шестидесятых начала собирать узлы для военных и сельско-хозяйственных машин. Результат был далек от современного автобетоносмесителя с самозагрузкой 4х4, но уже достаточным, чтобы удовлетворить одну простую необходимость: обеспечить производство и распределение бетона на строительной площадке.

Базовой линией продукции компании Metalgalante, является производство самоходных самозагружающихся бетоносмесителей (мобильных бетонных заводов) на шасси 4х4, разной производительности, основным достоинством которых является комплексность решения задач по производству бетона и его использования на строительных объектах. Независимость от поставок, снижение транспортных издержек, гибкость при изменении состава смеси, возможность производить бетон и бетонные работы непосредственно на месте, изготовление бетона столько, сколько нужно на данный момент, отсутствие требований по подключению к электрическим, водопроводным и канализационным сетям, соответствие экологическим нормам, возможность независимой работы в отдаленных районах, уменьшение численности персонала при производстве бетонных работ и главное снижение времени на строительство объекта — это основные потребительские свойства бетоносмесителей с самозагрузкой CARMIX.

Конструкторские и технологические решения использованные при разработке и изготовлении мобильных бетонозаводов с самозагрузкой CARMIX позволяют гибко использовать бетоносмеситель в различных условиях строительных площадок.

Эти решения можно разделить на две составляющие, производство и раздача бетонной смеси и ее доставка.

В самом термине "мобильный бетоносмеситель с самозагрузкой" присутствует основное решение, заложенное конструкторами компании Metalgalante. Это возможность, без привлечения дополнительной техники загружать компоненты бетонной смеси непосредственно в смесительный барабан с помощью смонтированного на шасси машины загрузочного ковша, оборудованного лезвием для разрыва мешков с цементом.

Важным моментом, выгодно отличающий CARMIX от бетоносмесителей, имеющих загрузочный ковш сзади, является передняя загрузка, которая дает водителю-оператору прекрасный обзор рабочей площадки при загрузке компонентов и выгрузке бетона.

Смесительный барабан гравитационного типа, имеет внутри четырёхзаходные спиральные лопатки по всей длине, позволяющие качественно перемешивать смесь, делая ее состав однородным в период всего цикла производства бетона, а так же снижая время раздачи, транспортируя смесь к лотку всеми лопатками барабана. Барабан, имеет возможность наклона относительно продольной оси и в горизонтальной плоскости на 300°, что также ускоряет и облегчает дозированную выгрузку бетона по всем 4-м сторонам машины.

Новейшая электронная система взвешивания "Load Cells", с четырьмя тензодатчиками, расположенными непосредственно под смесительным барабаном, позволяет оператору контролировать количество и объем компонентов загружаемых в барабан, компьютер рассчитывает производство заданной марки бетона, а встроенный в систему принтер, документально отчитаться за качество и объем выполненных работ.

Самодостаточность бетоносмесителю Carmix, придает наличие встроенных водяных баков, а также быстровсасывающего водяного насоса, с возможностью забора воды как из встроенных баков, так и из естественных водоёмов.

В основу компоновочной схемы бетоносмесителей Carmix положено 2-осное шасси оснащенное гидростатической трансмиссией BOSCH-REXROTH и осями DANA-SPICER, с приводом на все колеса. Бетоносмеситель Carmix ONE выпускается с шарнирно-сочлененной рамой, более "старшие" модели модели Carmix 25 FX, Carmix 2.5 TT, Carmix 3.5 TT и Carmix 5.5 XL на жесткой раме. У последних трех моделей имеется возможность поворота всех колес и есть "крабовый" ход. Бетоносмесители комплектуются проверенными временем, надежными дизельным турбодизельными двигателями PERKINS и CUMMINS, соответствующими европейским требованиям экологической безопасности. Тормозная система бетоносмесителя с самозагрузкой CARMIX, не требующая длительное время замены трущихся элементов, оборудована дисковыми тормозами в масляной ванне внутри ступиц, на всех 4 колесах, с питанием от независимого гидравлического тормозного насоса. Весь этот комплекс конструкторских решений, открывает широкие возможности маневрирования и облегчает задачи по доставке бетона в нужное место выгрузки, не привлекая дополнительные единицы строительной техники и оборудования, например фронтального погрузчика или бетононасоса.

Очень важно в современном мире чувствовать себя гармонично. Человек ощущающий дискомфорт, не может выполнять работу качественно, будет отвлекаться и делать ошибки или просто быстро уставать, что в конечном итоге приведет к браку. Конструкторы и дизайнеры Metalgalante обратили и на это внимание. В интерьере кабины использованы специальные облицовки, скрывающие обычную визуальную "путаницу" подводящих трубок, шлангов и проводов, удобная форма сиденья, эргономичное расположение органов управления, приборов и рулевого колеса снижают утомляемость водителя-оператора. Для прохладных и дождливых территорий в бетоносмесителе CARMIX предусмотрен отопитель кабины и щетки стёкол с электроприводом. Для зон с жарким климатом пердусмотрена система кондиционирования кабины.

Управляемый одним джойстиком барабан, вращаясь на 300 градусов и обеспечивая выгрузку бетона на четыре стороны и на высоту более 2-х метров, может подниматься гидравлически для ускорения процесса. На весь цикл (в зависимости от модели) уходит от 10 до 15 минут. Больше времени займет чтение инструкции, чем производство бетона!

Carmix выбирает лучших поставщиков, чтобы клиент был не только полностью уверен в качестве, но и для того, чтобы обеспечить своевременное послепродажное обслуживание по всему миру. Среди них: двигатели PERKINS, трансмиссия BOSCH REXROTH, гидравлические распределители DANFOSS, дифференциалы DANA-SPICER. Качественная, надежная, работоспособная и долговечная техника CARMIX, получила достойное признание на многих строительных площадках мира.

Философия CARMIX: "Делать бетон там, где требуется и сколько требуется"

На Российском рынке строительной и дорожной техники этому новому продукту в настоящее время уделяется достаточно много внимания как со стороны крупных строительных организаций, так и небольших компаний и даже частных предпринимателей.

Сегодня Вы заливаете фундамент частного дома, завтра Вы укрепляете склоны дамбы на реке, через неделю, Вы создаете контуры бассейна на дачном участке, в ближайших планах строительство поселковой дороги, затем монтируете фундамент для оборудования на крупном производстве. Вы в работе, Вы мобильны, Вы не только строите но и производите бетон!

Все, что для этого нужно — бетоносмеситель с самозагрузкой CARMIX, песок, щебень, цемент, дизельное топливо, гидравлические жидкости, жаждущий работы водитель-оператор и работа, работа, работа.

Изготовление бетона в полевых условиях

Чертежи и проекты

Подразделы

Формат dwg pdf

Для нужд пожарного водопровода проектом предусматривается устройство двух резервуаров по 200 м3 каждый, а также насосная станция.

В архмиве 3d модель насоса HYDRO MX-A

Системы электрооборудования жилых и общественных зданий

1. Программа "Мост_Х" предназначена для определения грузоподъёмности балочных разрезных пролётных строений автодорожных мостов и путепроводов, находящихся на прямом в плане участке автодороги.

Формат Exel

Программа в свободном доступе, скачать можно после регистрации

Формат dwg

г. Караганда. Казахстан

Блочно-модульная котельная для здания пришахтинского овд

Формат dwg

Исходный текст на китайском

Чертежи и узлы сложной деревянной крыши для частного дома в dwg

Чертежи гирлянд в dwg, удлиненная и стандартная

ППР разработан на производство работ по расширению просек ВЛ-220кВ и утилизации порубочных остатков

IP-видеорегистратор CMD-NVR5109 V2 поддерживает подключение до 9 IP-камер с разрешением 1920x1080 и скоростью записи 25 к/с на каждый канал.

Глубина архива видеорегистратора составляет один месяц при постоянной круглосуточной записи с 8 IP-видеокамер за счет установки жесткого диска объемом 6 ТБ.

Читайте также: