Испытания на морозостойкость кирпича

Обновлено: 16.05.2024

Морозойстойкость кирпича

Одним из основных эксплуатационных показателей керамических стеновых материалов является морозостойкость, которая определяет долговечность зданий и сооружений.

Согласно ГОСТ 530–2012 кирпич и камень керамические должны быть морозостойкими и в зависимости от марки по морозостойкости в насыщенном водой состоянии должны выдерживать без каких-либо видимых признаков повреждений или разрушений (растрескивание, шелушение, выкрашивание, отколы) не менее 25; 35; 50; 75 и 100 циклов переменного замораживания и оттаивания. Таким образом, установлены следующие марки по морозостойкости: F25, F35, F50, F75, F100 (марки F200 и F300 для клинкерного кирпича). Марка по морозостойкости лицевых изделий должна быть не ниже F50 (по согласованию с потребителем допускается F35), клинкерного кирпича– не ниже F75. То есть по ГОСТ 530–2012 имеет место количественная оценка морозостойкости – число циклов попеременного замораживания-оттаивания, выражаемое маркой по морозостойкости.

Согласно EN 771-1:2011, изготовителем указывается только класс морозостойкости кирпича с учетом применения кладки или ее элементов в неагрессивной, умеренно агрессивной и в сильноагрессивной среде (таблица 1). Для кирпича LD морозостойкость не нормируется. Понятие марки по морозостойкости в EN 771-1:2011 не применяется. Предусматривается качественная оценка морозостойкости: кирпич соответствует классу F2, если выдерживает 100 циклов попеременного замораживания-оттаивания, в противном случае изделию присваивается класс F1. Класс по морозостойкости указывается производителем в документации на продукцию.

| Класс | Среда |

| F0 | Неагрессивная среда. Кладка, которая не подвергается воздействию влаги и попеременному |

| F1 | Умеренно агрессивная среда. Кладка, которая подвергаются воздействию влаги и попеременному замораживанию-оттаиванию, но не относится к сооружениям в сильноагрессивной среде. |

| F2 | Сильноагрессивная среда. Кладка, которая вследствие сильного воздействия дождей, грунтовых вод насыщена водой и при этом одновременно подвергается частому попеременному замораживанию-оттаиванию и не имеет эффективной защиты. |

Отечественная оценка морозостойкости производится в соответствии с ГОСТ 7025–91 «Кирпич и камни керамические и силикатные. Методы определения водопоглощения, плотности и контроля морозостойкости» по степени повреждения испытываемых изделий после попеременных циклов замораживания и оттаивания. Указанный стандарт предусматривает два метода определения морозостойкости – объемный и односторонний. При этом основным является метод объемного замораживания: производится количественная оценка морозостойкости, т.е. определяется марка изделий по морозостойкости. Необходимое количество образцов подвергается водонасыщению, а затем попеременному замораживанию-оттаиванию. Оценку степени повреждений образцов выполняют через каждые пять циклов.

Стандарт EN 772-22:2006 «Methods of test for masonry units – Part 22: Determination of freeze- thaw resistance of clay masonry units» предусматривает определение морозостойкости при одностороннем замораживании фрагмента конструкции, собранного из испытуемого кирпича, как наиболее близкий к натурным условиям эксплуатации испытываемых материалов.

Испытание проводится в автоматическом режиме в климатической камере. Режим испытания устанавливается EN 772-22:2006. Испытуемые образцы предварительно насыщают водой, затем из них собирают фрагмент стены на цементно-песчаном растворе или с использованием в качестве материала для швов пенорезины. Затем производится испытание, предполагающее чередование фаз замораживания и оттаивания с одновременным орошением испытуемого фрагмента водой. В данном случае имеет место качественная оценка морозостойкости, т.е. материал соответствует классу F2, если выдерживает 100 циклов попеременного замораживания–оттаивания. Производится только визуальная оценка повреждений, которые не должны превышать допустимых значений. Оценка повреждений после менее чем 100 циклов может выполняться для изделий, которые задекларированы как пригодные для применения в умеренно агрессивных условиях окружающей среды (F1).

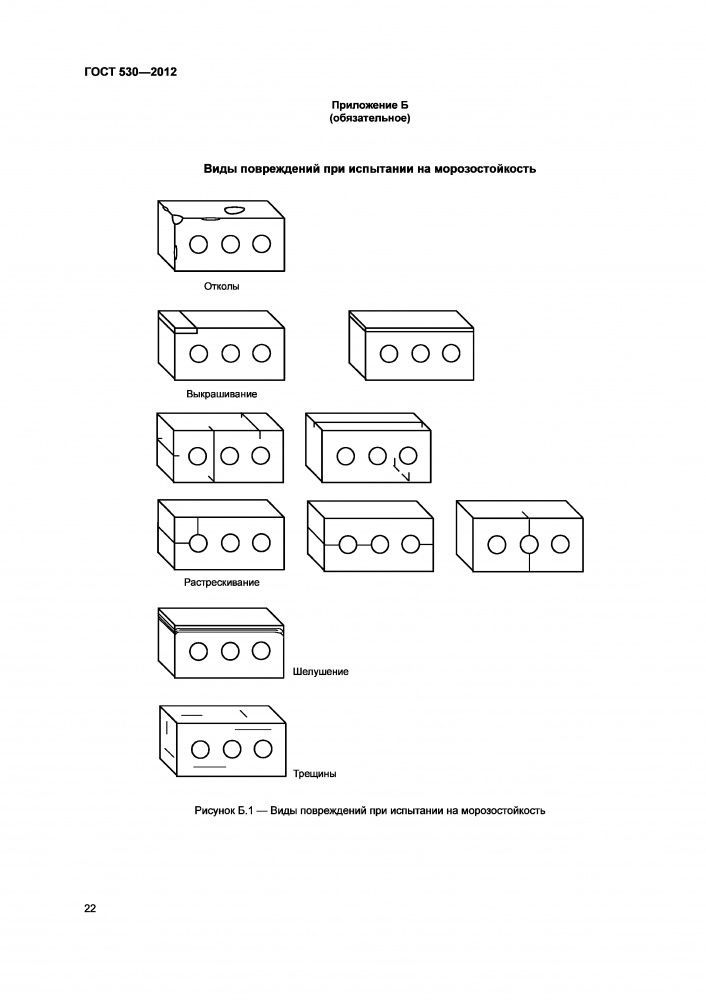

Признаками повреждения, приведенными в разделе технических требований ГОСТ 530–2012 «Кирпич и камень керамические. Общие технические условия», п. 5.2.7, являются растрескивание, шелушение, отколы, выкрашивание, в то время как в обязательном Приложении Б стандарта имеется дополнительный признак «трещины». При этом необходимо отметить, что рисунки повреждений, приведенные в Приложении, взяты из проекта европейской нормы EN 772–22 «Методы испытания строительных блоков. Часть 22. Определение морозостойкости керамического кирпича», где приведен метод одностороннего замораживания. Все это приводит к неоднозначности оценки морозостойкости испытуемых материалов и непредсказуемости результатов.

Отличия имеются также в количестве образцов, отбираемых для испытания. Так, например, согласно ГОСТ 530–2012 для оценки внешнего вида, размеров изделий и отклонений отбираются 35 кирпичей (25 камней); для определения предела прочности при сжатии – 10 кирпичей (5 камней). Согласно EN 771–1:2011 это количество составляет 10 образцов для определения размеров и 10 образцов для испытания на прочность и т.д.

Проведенный обзор показывает, что методы испытания, равно как и показатели качества стеновых керамических материалов в соответствии с российскими (ГОСТы) и европейскими (EN) стандартами существенно отличаются. В ГОСТ 530–2012 отмечается наличие положений, заимствованных из стандартов EN. Очевидно, что работа по гармонизации стандартов ГОСТ и EN на стеновые керамические материалы будет продолжена. Кроме того, стандартом EN не нормируется ни один показатель качества керамического изделия – все они декларируются производителем, что не повышает качество продукции.

Выбор метода испытания должен определяться в зависимости от климатической зоны и условий эксплуатации испытываемых материалов. При этом необходимо отметить, что влажная климатическая зона по сравнению с нормальной и сухой является самой агрессивной, в связи с чем изделия, применяемые в этой зоне, должны испытываться только методом одностороннего замораживания.

Не пропустите выгодные акции и информацию о новинках наших брендов,

подпишитесь на нашу рассылку и получите сертификат на 25 тыс. рублей. !

Испытания на морозостойкость кирпича

КИРПИЧ И КАМНИ КЕРАМИЧЕСКИЕ И СИЛИКАТНЫЕ

Методы определения водопоглощения, плотности и контроля морозостойкости

Ceramic and calcium silicate bricks and stones. Methods for water absorption and density determination and frost resistance control

МКС 91.100.25

ОКСТУ 5709

Дата введения 1991-07-01

1. РАЗРАБОТАН И ВНЕСЕН Научно-исследовательским институтом строительной физики Госстроя СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного строительного комитета СССР от 12.02.91 N 5

3. Авторское свидетельство N 622007 с приоритетом от 28.04.77, авторское свидетельство N 1013827 с приоритетом от 11.12.81, решение о выдаче авторского свидетельства на промышленный образец по заявке N 50185/49/06127 от 19.09.89

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

2.1, 3.1, 5.1, 6.1, 7.1, 8.1

6. ПЕРЕИЗДАНИЕ. Январь 2006 г.

Настоящий стандарт распространяется на керамические (в том числе для дымовых труб) и силикатные рядовые и лицевые кирпич и камни (далее - изделия) и устанавливает методы определения водопоглощения, плотности и контроля морозостойкости.

Применение методов устанавливают в нормативно-технической документации (НТД) на изделия конкретных видов.

1. ОБЩИЕ ТРЕБОВАНИЯ

1.1. Испытания следует проводить в помещениях с температурой воздуха (20±5) °С на образцах целых изделий или их половинках.

1.2. Высушивание образцов и проб до постоянной массы считают оконченным, если разность между двумя последовательными взвешиваниями в процессе высушивания не будет превышать установленной погрешности взвешивания. Перерыв между двумя взвешиваниями должен быть не менее 4 ч для образца и 2 ч - для пробы.

Высушивание проводят в электрошкафу при температуре (105±5) °С.

1.3. Взвешивание образцов и проб в зависимости от их массы выполняют с погрешностью, г, не более:

1.4. Силикатные изделия испытывают не ранее чем через сутки после их автоклавной обработки.

2. ОПРЕДЕЛЕНИЕ ВОДОПОГЛОЩЕНИЯ ПРИ АТМОСФЕРНОМ ДАВЛЕНИИ В ВОДЕ ТЕМПЕРАТУРОЙ (20±5) °С

2.1. Средства испытания

Сосуд с решеткой.

Электрошкаф сушильный по ТУ 16-681.032* или любой другой конструкции с автоматической регулировкой температуры в пределах 100-110 °С.

* Документ в информационных продуктах не содержится. За информацией о документе Вы можете обратиться в Службу поддержки пользователей. - Примечание изготовителя базы данных.

2.2. Подготовка к испытанию

Водопоглощение определяют не менее чем на трех образцах.

Образцы керамических изделий предварительно высушивают до постоянной массы. Водопоглощение силикатных изделий определяют без предварительного высушивания образцов.

2.3. Проведение испытания

2.3.1. Образцы укладывают в один ряд по высоте с зазорами между ними не менее 2 см на решетку в сосуд с водой температурой (20±5) °С так, чтобы уровень воды был выше верха образцов на 2-10 см.

2.3.2. Образцы выдерживают в воде 48 ч

2.3.3. Насыщенные водой образцы вынимают из воды, обтирают влажной тканью и взвешивают. Массу воды, вытекшей из образца на чашку весов, включают в массу образца, насыщенного водой. Взвешивание каждого образца должно быть закончено не позднее 2 мин после его удаления из воды.

2.3.4. После взвешивания образцы силикатных изделий высушивают до постоянной массы

2.4. Обработка результатов

2.4.1. Водопоглощение образцов по массе () в процентах вычисляют по формуле

где - масса образца, насыщенного водой, г;

- масса образца, высушенного до постоянной массы, г.

За значение водопоглощения изделий принимают среднее арифметическое результатов определения водопоглощения всех образцов, рассчитанное с точностью до 1%.

2.4.2. Исходные данные и результаты определений водопоглощения заносят в журнал испытаний.

3. ОПРЕДЕЛЕНИЕ ВОДОПОГЛОЩЕНИЯ ПОД ВАКУУМОМ В ВОДЕ ТЕМПЕРАТУРОЙ (20±5) °С

Методы определения водопоглощения в воде температурой (20±5) °С при атмосферном давлении и под вакуумом взаимозаменяемы.

3.1. Средства испытания

Установка для определения водопоглощения под вакуумом, схема которой приведена на черт.1.

Схема установки для определения водопоглощения под вакуумом

1 - вакуумный насос по ГОСТ 26099; 2 - образцы изделий; 3 - вакуумный эксикатор исполнения 1 по ГОСТ 25336 или любая другая разъемная емкость с вакуумным уплотнением; 4 - вакуумный шланг; 5 - вакуумный кран; 6 - образцовый манометр по ГОСТ 2405; 7 - ловушка

Электрошкаф сушильный по ТУ 16-681.032 или любой другой конструкции с автоматической регулировкой температуры в пределах 100-110 °С.

3.2. Подготовка к испытанию - по п.2.2.

3.3. Проведение испытания

3.3.1. Образцы укладывают в вакуумный эксикатор на подставку и заливают водой так, чтобы ее уровень был выше верха образца не менее чем на 2 см. При применении разъемной емкости образцы укладывают в один ряд по высоте с зазором между ними не менее 2 см.

3.3.2. Эксикатор (емкость) закрывают крышкой и вакуумным насосом создают над поверхностью воды разрежение (0,05±0,01) МПа [(0,5±0,1) кгс/см], фиксируемое образцовым манометром.

3.3.3. Пониженное давление поддерживают, засекая время, до прекращения выделения пузырьков воздуха из образцов, но не более 30 мин. После восстановления атмосферного давления образцы выдерживают в воде столько же времени, сколько под вакуумом, чтобы вода заполнила объем, который занимал удаленный воздух. Далее поступают по пп.2.3.3 и 2.3.4.

3.4. Обработка результатов - по п.2.4.

4. ОПРЕДЕЛЕНИЕ ВОДОПОГЛОЩЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ПРИ АТМОСФЕРНОМ ДАВЛЕНИИ В КИПЯЩЕЙ ВОДЕ

Методы определения водопоглощения при атмосферном давлении в воде температурой (20±5) °С и в кипящей воде не взаимозаменяемы.

4.1. Средства испытания - по п.2.1.

Электроплитка по ГОСТ 14919 или любой другой нагревательный прибор, обеспечивающий кипячение воды в сосуде.

4.2. Подготовка к испытанию - по п.2.2.

4.3. Проведение испытания

Образцы укладывают в сосуд с водой по п.2.3.1, нагревают и доводят до кипения (приблизительно 1 ч), кипятят 5 ч и оставляют на 16-19 ч остывать до температуры помещения. Далее поступают по п.2.3.3.

Испытания на морозостойкость кирпича

КИРПИЧ, КАМНИ, БЛОКИ И ПЛИТЫ ПЕРЕГОРОДОЧНЫЕ СИЛИКАТНЫЕ

Общие технические условия

Silicate bricks, stones, blocks and partition blocks. General specifications

Дата введения 2015-10-01

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Некоммерческим партнерством "Ассоциация производителей силикатных изделий" (НП "АПСИ"), ОАО НИЦ "Строительство" - ЦНИИСК им.Кучеренко, Обществом с ограниченной ответственностью "ВНИИСТРОМ "Научный центр керамики" (ООО "ВНИИСТРОМ "НЦК")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 "Строительство"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 января 2015 г. N 74-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97

Сокращенное наименование национального органа по стандартизации

Минэкономики Республики Армения

Госстандарт Республики Беларусь

Госстандарт Республики Казахстан

4 Приказом Федерального агентства по техническому регулированию и метрологии от 9 апреля 2015 г. N 246-ст межгосударственный стандарт ГОСТ 379-2015 введен в действие в качестве национального стандарта Российской Федерации с 1 октября 2015 г.

1 Область применения

Настоящий стандарт распространяется на силикатные кирпич, камни, блоки и плиты перегородочные (далее - изделия), изготовляемые способом прессования увлажненной смеси из кремнеземистых материалов и извести или других известесодержащих компонентов с применением пигментов, легких заполнителей и без них и последующим твердением в условиях гидротермальной обработки в автоклаве.

Силикатные изделия применяют для кладки и облицовки несущих, самонесущих и ненесущих стен и других элементов жилых, общественных и производственных зданий и сооружений.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 162-90 Штангенглубиномеры. Технические условия

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 530-2012 Кирпич и камень керамические. Общие технические условия

ГОСТ 3344-83 Щебень и песок шлаковые для дорожного строительства. Технические условия

ГОСТ 3560-73 Лента стальная упаковочная. Технические условия

ГОСТ 3749-77 Угольники поверочные 90°. Технические условия

ГОСТ 7025-91 Кирпич и камни керамические и силикатные. Методы определения водопоглощения, плотности и контроля морозостойкости

ГОСТ 8273-75 Бумага оберточная. Технические условия

ГОСТ 8462-85 Материалы стеновые. Методы определения пределов прочности при сжатии и изгибе

ГОСТ 8736-2014 Песок для строительных работ. Технические условия

ГОСТ 9179-77 Известь строительная. Технические условия

ГОСТ 10354-82 Пленка полиэтиленовая. Технические условия

ГОСТ 15846-2002 Продукция, отправляемая в районы Крайнего Севера и приравненные к ним местности. Упаковка, маркировка, транспортирование и хранение

ГОСТ 22690-88 Бетоны. Определение прочности механическими методами неразрушающего контроля

ГОСТ 23421-79 Устройство для пакетной перевозки силикатного кирпича автомобильным транспортом. Основные параметры и размеры. Технические требования

ГОСТ 24332-88 Кирпич и камни силикатные. Ультразвуковой метод определения прочности при сжатии

ГОСТ 25592-91 Смеси золошлаковые тепловых электростанций для бетонов. Технические условия

ГОСТ 25951-83 Пленка полиэтиленовая термоусадочная. Технические условия

ГОСТ 26644-85 Щебень и песок из шлаков тепловых электростанций для бетона. Технические условия

ГОСТ 27296-2012 Здания и сооружения. Методы измерения звукоизоляции ограждающих конструкций

ГОСТ 28574-2014 Защита от коррозии в строительстве. Конструкции бетонные и железобетонные. Методы испытаний адгезии защитных покрытий

ГОСТ 30244-94 Материалы строительные. Методы испытаний на горючесть

ГОСТ 32496-2013 Заполнители пористые для легких бетонов. Технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 силикатный одинарный кирпич: Силикатное изделие в форме прямоугольного параллелепипеда с номинальными размерами 250x120x65 мм.

3.2 силикатный утолщенный (полуторный) кирпич: Силикатное изделие в форме прямоугольного параллелепипеда с номинальными размерами 250x120x88 мм.

3.3 силикатный камень: Силикатное изделие в форме прямоугольного параллелепипеда с номинальными размерами 250x120x138 мм.

3.4 силикатный блок: Силикатное изделие в форме прямоугольного параллелепипеда с шириной тычка более 130 мм.

3.5 перегородочная силикатная плита: Силикатное изделие в форме прямоугольного параллелепипеда с шириной тычка не более 130 мм и высотой более 138 мм.

3.6 полнотелое изделие: Изделие, в котором отсутствуют пустоты.

3.7 пустотелое изделие: Изделие, имеющее сквозные и несквозные пустоты различной формы и размеров.

3.8 лицевые кирпич и камень: Кирпич и камень, обеспечивающие эксплуатационные характеристики кладки и выполняющие декоративные функции.

3.9 рядовые кирпич и камень: Кирпич и камень, обеспечивающие эксплуатационные характеристики кладки.

3.10 декоративный кирпич: Кирпич с нанесенным на лицевую поверхность декоративным покрытием (краски, глазури, полимерного материала и др.).

3.11 колотый кирпич: Кирпич с рельефной поверхностью грани, получаемой путем раскалывания полнотелого кирпича.

Примечание - Лицевая поверхность колотого кирпича может быть гидрофобизирована составами, уменьшающими его водопоглощение.

3.12 рустированный кирпич: Кирпич с поверхностью граней под природный камень, полученной в процессе механической обработки.

Примечание - Лицевая поверхность рустированного кирпича может быть гидрофобизирована составами, уменьшающими его водопоглощение.

3.13 объемно окрашенный кирпич: Кирпич, в котором красящий пигмент распределен по всему объему.

3.14 фактурный кирпич: Кирпич с лицевой поверхностью, получаемой путем механической обработки (колотый и рустированный кирпич).

3.15 пазогребневое соединение: Соединение, при котором гребень (вертикальный выступ) на тычке одного блока или перегородочной плиты, входит в вертикальный паз (вертикальную выемку) на тычке другого блока или другой перегородочной плиты.

3.16 половняк/бой: Части изделия, образовавшиеся при его раскалывании.

Примечание - Изделие, имеющее трещину, проходящую через всю высоту изделия и протяженностью свыше половины ширины изделия, относят к половняку.

3.17 отбитость: Механическое повреждение грани, ребра, угла изделия.

3.18 трещина: Разрыв изделия без нарушения его целостности.

3.19 проколы постели пустотелых изделий: Дефекты пустотелых изделий по несквозным пустотам, приводящие к разрушению постели изделий и образованию сквозных отверстий.

3.20 шелушение: Разрушение изделия в виде отслоения от его поверхности тонких пластинок.

3.21 постель: Рабочая грань изделия, расположенная параллельно основанию кладки (см. рисунки 1-3).

3.22 ложок: Наибольшая грань изделия, расположенная перпендикулярно к постели (см. рисунки 1-3).

3.23 тычок: Наименьшая грань изделия, расположенная перпендикулярно к постели (см. рисунки 1-3).

Определение морозостойкости кирпича

Морозостойкость – очень важный и ответственный показатель качества кирпича. Фактически морозостойкость кирпича определяет долговечность сооружений, при строительстве которых применяются данные строительные материалы.

Для кирпича и камня керамических, а также силикатных изделий морозостойкость проверяют по ГОСТ 7025-91 методом объемного замораживания с оценкой степени повреждений (не допустимы следующие виды разрушений - растрескивание, шелушение, выкрашивание, отколы (кроме отколов от известковых включений)). Для силикатных изделий оценку морозостойкости дополнительно допускается проводить по измерению потери массы, и по потере изделиями прочности при сжатии. Данные испытания проводят после того, как сделано заданное число циклов попеременного замораживания – оттаивания образцов. Нормативы допустимого снижения прочности при сжатии и потери массы ГОСТ 379-2015 «Кирпич, камни, блоки и плиты перегородочные силикатные.» определяет как не более 20% для прочности и не более 10% для потери массы.

По морозостойкости керамические изделия, выдержавшие соответствующее число циклов замораживания-оттаивания, подразделяют на марки F25, F35, F50, F75, F100, F200, F300, а силикатные изделия – на марки F25, F35, F50, F75, F100.

Методика проведения испытания подробно описана в ГОСТ 7025-91 п.7 , выделим только основные моменты.

- Для проведения испытаний в зависимости от типа отбирается следующее количество изделий:

- силикатные кирпичи и камни - 5шт

- силикатные блоки – 2шт

- керамические изделия – 5шт - Образцы насыщают водой в течении 48 часов

- Производят замораживание образцов, при этом началом замораживания считают момент установления в камере температуры -15°С. За весь цикл замораживания, который длится не менее 4 часов температура в камере должна быть от -15°С до -20°С

- После окончания замораживания образцы перегружают в сосуд с водой, температура в котором поддерживается термостатом на уровне (20±5)°С и выдерживаются в таких условиях не менее половины продолжительности замораживания.

- Одно замораживание и последующее оттаивание составляют 1 цикл

- Марка по морозостойкости присваивается изделию по количеству выдержанных циклов без повреждений. Виды недопустимых повреждений приведены на рисунке ниже.

- Потерю массы для силикатных изделий вычисляют по формуле:

∆m=100*(m1-m2)/m1

где, m1- масса водонасыщенного изделия до проведения испытания на морозостойкость, г

m7 – масса изделия изделия, насыщенного водой после проведения требуемого числа циклов замораживания-оттаивания, г

Потеря массы (∆m) должна быть не более 10%

- Потерю прочности изделий при сжатии (∆R) вычисляют по формуле:

∆R=100*(Rк-R)/R

где, Rк - среднее арифметическое пределов прочности при сжатии контрольных образцов, МПа;

R - среднее арифметическое пределов прочности при сжатии образцов после требуемого числа циклов замораживания-оттаивания, МПа.

Потеря прочности (∆R) должна быть не более 20%.

В заключение, хотелось бы обратить внимание на продолжительность проведения данного испытания. Не трудно подсчитать, что на один цикл замораживания-оттаивания уходит не менее 6 часов, а с учетом времени набора температуры до -15°С в морозильной камере после загрузки изделий– все 7 часов. Таким образом, на проведение испытания на 100 циклов требуется от 33 до 100 дней. Поэтому часто лаборатории сообщают о морозостойкости кирпича, когда последний уже уложен в стену. Понятно, что результатами таких испытаний уже никак нельзя воспользоваться. И хотя для силикатных изделий этот вопрос частично решен вводом в действие в 1998 году официальной методики МИ 2490-98 " Методика ускоренного определения морозостойкости по структурно-механическим характеристикам" , но для стеновых материалов из керамики ускоренных способов измерения морозостойкости на сегодняшний день не существует. Однако экспресс оценку морозостойкости керамического кирпича с соответствующими оговорками провести можно. Об этом мы расскажем в следующей статье.

Ускоренное определение морозостойкости кирпича

Морозостойкость кирпича, камня, блоков как керамических, так и силикатных измеряют по ГОСТ 7025-91 методом объемного замораживания, об этой методике мы писали в предыдущей статье.

Сегодня хотелось бы поговорить об ускоренных методах определения морозостойкости. Не трудно подсчитать, что на один цикл замораживания-оттаивания уходит не менее 6 часов, а с учетом набора температуры до -15°С в морозильной камере после загрузки образцов - все 7 часов. Таким образом, на проведение испытания на 100 циклов требуется от 33 до 100 дней. Поэтому часто лаборатории сообщают о морозостойкости кирпича, когда последний уже уложен в стену. Понятно, что результатами таких испытаний уже никак нельзя воспользоваться.

В связи с этим многие исследователи уже длительное время работают над созданием экспресс-методов определения морозостойкости кирпича. Так для силикатных изделий в 1998 году введена в действие официальная методика МИ 2490-98 " Методика ускоренного определения морозостойкости по структурно-механическим характеристикам". Для стеновых материалов из керамики также пытались внедрить экспресс-методы, один из таких методов даже был регламентирован в качестве факультативного в ГОСТ 530-41, однако уже в 1954г, с выпуском нового ГОСТ 530-54 он был изъят из текста. Но, тем не менее, в 60-х – 80-х годах некоторые европейские страны использовали в своей практике методы оценки морозостойкости по значению коэффициента водонасыщения (Км), который определялся как:

Км=Вх/Вк

где Вх - водопоглощение при насыщении водой;

Вк – водопоглощение при кипячении.

Так в Чехословакии, кроме прямого испытания на морозостойкость, был предусмотрен и нормирован коэффициент морозостойкости Км<0,85.

В Германии было принято считать, что при Км<0,8 кирпич морозостойкий, при Км =0,8÷0,9 кирпич имеет низкую морозостойкость, а при Км>0,9 – кирпич не морозостойкий и годится только для внутренних перегородок..

В США долгое время использовали следующий метод для оценки морозостойкости:

на графике Вх(Км) отмечали две точки А(Вх=18; Км=0,8) и В(Вх=12; Км=0,85) и соединяли их прямой линией, считалось что все точки, которые попадают ниже этой прямой соответствуют морозостойкому кирпичу, а все что лежит выше – неморозостойкому.

Позже данный метод проверялся на большой выборке кирпича разных производителей и сравнивался с результатами прямого определения морозостойкости по ГОСТ 7025-91, и оказалось, что в зону ниже прямой попал всего 1% кирпичей с неудовлетворительной морозостойкостью, все остальные изделия обладали хорошей морозостойкостью. В выборке, которая попала в область выше прямой, все было гораздо хуже – в данной зоне среди неморозостойких изделий оказалось 50% морозостойких. Поэтому данный метод можно использовать только для экспресс – оценки или для сравнения изделий разных партий одного производителя при появлении каких-либо сомнений в качестве.

В заключение хотелось бы отметить, что корректное определение морозостойкости керамических изделий возможно только в соответствии с ГОСТ 7025-91.

Испытание кирпича на морозостойкость. Испытание кирпича в лаборатории на заводе Красная гвардия

Испытательный стенд мы смотрим на заводе «Красная Гвардия». И посмотрим, как испытываются циклы морозостойкости в реальных условиях на производстве. Нюансы испытаний нам расскажет старший лаборант завода «Красная Гвардия».

Морозильная камера Морозильная камера«Вот морозильная камера. В ней мы испытываем готовую продукцию на морозостойкость. Сюда мы загружаем кирпич, готовые изделия, в количестве 45 штук, отобранные из средней пробы, и запускаем морозильную камеру. Предварительно кирпич мы погружаем в воду для насыщения водой в течение двух суток. После истечения этих двух суток мы загружаем данный кирпич в камеру и запускаем её.

Оттаивание кирпича Оттаивание кирпичаВ данный момент происходит оттаивание кирпича после замораживания. Замораживание длится в течение четырёх часов, и согласно ГОСТу оттаивание должно происходить не менее половины времени замораживания. То есть два часа.

В среднем цикл проходит за… около восьми часов. Длятся испытания 100 циклов в среднем. По истечении данных циклов (100 циклов) кирпич осматривается, и выводится марка морозостойкости. То есть кирпич, данная готовая продукция, является маркой F 100. В среднем кирпич морозится около двух недель. Во время этих дней проходит осмотр данной продукции, и, если будут обнаружены какие-либо дефекты, делается заметка, и выставляется, сколько он прошёл циклов. В среднем на заводе морозостойкость готовой продукции является F 100, марки F 100».

Вы видите, что испытания проходят в воде, то есть кирпич лежит в водонасыщенной среде, он оттаивает в воде, а замараживается при 100 % влажности. Это очень долгие испытания.

Что мы можем сказать? Что в реальных условиях, когда кирпич находится в стене дома, как я уже не раз говорил, за зиму, за сезон дождей и морозов, иногда даже одного цикла не проходит у кирпича. То есть если кирпич морозостойкостью 100 циклов, то он выдержит и 100, и 200 лет. И есть ещё такое понятие, как тренировка. Кирпич, не проходя полного цикла заморозки / разморозки, становится только тренированнее - крепче. Поэтому морозостойкость 100 циклов – это очень-очень хорошо. Это очень много. Это классный кирпич.

Группа Вертикаль - продажа кирпича и газосиликатных блоков : ★ большой ассортимент стеновых материалов разного назначения и размеров ★ доставка до объектов стройки заказчика собственным грузовым автопарком ★ наличие складских площадей для хранения продукции

Контакты ООО “Группа Вертикаль”:

на Левом берегу - ул. Остужева, 45В, тел.: + 7 (473) 232-03-22

в Северном районе - ул. Антонова-Овсеенко, 35У, тел.: + 7 (473) 275-70-70

Морозостойкость или как заплатить меньше денег при выборе кирпича или керамики

Привет друзья! Сегодняшний пост посвящен теме морозостойкости и её непосредственному влиянию на ваш кошелек. Как выяснится походу статьи: скупой платит трижды.

Немного о самой морозостойкости

Разрушение облицовочного кирпича под воздействием перепада температуры. Разрушение облицовочного кирпича под воздействием перепада температуры.Теперь, чтобы разобраться у кого показатель морозостойкости выше, мы будем быстро замораживать и размораживать изделие. Процесс одной заморозки и одной разморозки назовем «1 (одним) циклом». Теперь погуглим и посмотрим, после скольких циклов начали разрушаться материалы (кирпич керамический стандартный, клинкерный кирпич или плитка, керамогранит, плитка из бетона). В зависимости от производителя, обыкновенный облицовочный кирпич имеет показатель морозостойкости F50 – F150, цифры обозначают количество циклов замораживания и размораживания, после которых наступает разрушение материала. У клинкерного кирпича водопоглощение F300. Судите сами!

В чем финансовый кризис и почему скупой платит трижды?

Приобретая облицовочный материал с низким показателем водопоглощения, в ближайшем будущем, вы рискуете еще раз нарваться на ремонт фасада. В основном это касается тех жителей России, которые живут на территории, где характерно отчетливо разделение на холодный и тёплый сезоны, где есть переходы температуры через ноль.

Вы заплатите трижды: 1. За новый материал. 2. За услуги по отделке фасада. 3. За свое потраченное время и нервы.

Все люди разные, для кого-то клинкер это очень дорогой материал и траты не обоснованы и т.д. Но, насколько знаю я, люди, которые приобретают клинкерную плитку или кирпич для отделки фасада, они больше рассматривают покупку как инвестирование. Инвестирование в себя, в свой дом, в свою крепость. Дом построенный из качественных материалов достанется детям, внукам и т.д. Т.е. приобретая клинкер, вы инвестируете в себя и в свои будущие поколения!

Для кого-то вышесказанное – не аргумент. Понятно, всем не угодишь. Но те, кто ценят качество, надежность, долговечность, эстетичность, тем, кому не всё равно из чего построен и как выглядит их дом, обратите внимание на такой строительный облицовочный материал как клинкерный кирпич или клинкерная плитка. Погуглите или подпишитесь на наш канал, у клинкера еще есть много достоинств, и мы расскажем обо всех.

Благодарю за внимание. Спасибо, что дочитали этот материал до конца, если вам понравилось, оцените лайком!

Испытания на морозостойкость кирпича

Керамические кирпич и камни обладают неорганическими архитектурными возможностями, позволяющими строить здания и сооружения с неповторимой формой, долговечные, а затраты на содержание фасадов самые низкие при оправданной для данных климатических условий архитектуре. Вместе с тем известно достаточно случаев, когда фасады зданий из кирпича разрушаются. Для выявления причин еще в конце 80-х годов был создан ряд государственных комиссий, которые обследовали эти здания и установили, что основной причиной разрушения является переувлажнение стен водой до 18% (при фактической эксплуатационной влажности не более 2%) из-за непродуманной архитектуры, строительных недоработок, неправильно организованных стоков воды и т. д. Однако известны случаи, когда причиной разрушения является низкое качество кирпича, обусловленное нарушением технологии производства и, в первую очередь, наличием дефектов макроструктуры глиняного черепка и недостаточной степенью его спекания.

Для контроля качества керамических стеновых материалов стандартом на эти изделия введен показатель морозостойкости, который определяется числом циклов попеременного замораживания при температуре минус 15—20°С и оттаивания в воде при плюс 15-20°С насыщенных водой изделий. В стандарте Республики Беларусь, учитывающем климатические условия, где в осенне-зимний период года переход температур через нулевую отметку превышает 100 раз, минимальная морозостойкость лицевых изделий принята не менее 35 циклов, в российском стандарте - 25 циклов.

Испытания на морозостойкость кирпича проводятся в соответствии с ГОСТ 7025-91 «Кирпич и камни керамические и силикатные. Методы определения водопоглощения, плотности и контроля морозостойкости». В соответствии с требованиями этого стандарта для проведения испытаний необходима камера морозильная с принудительной вентиляцией и автоматически регулируемой температурой от минус 15 до минус 20°С. Рекомендуемые типы камер и их характеристики приведены в приложении стандарта. Кроме того, объем образцов, загружаемых в камеру, не должен превышать 50% ее полезного объема. Такое требование стандарта к испытательному оборудованию позволяет аттестовывать бытовые морозильники, дооборудовав их вентиляторами. Это приводит к тому, что при испытании одних и тех же керамических изделий в разных испытательных центрах результаты испытаний не совпадают. В последнее время на рынках России и Белоруссии появилось много импортных морозильных камер, оснащенных моноблоками, которые аттестуются и используются как испытательное оборудование. Так, на УП «Минский завод строительных материалов» и ОАО «Керамика» (г. Витебск) аттестованы Госстандартом и используются в качестве испытательного оборудования морозильные камеры объемом 12 м3, оснащенные низкотемпературными моноблоками.

При разработке стандарта на методы испытаний, в частности по керамическому кирпичу, использовались наработки бывших институтов ВНИИТеплоизоляция (Вильнюс) и ВНИИСтром (Москва). Такие же морозильные камеры, оснащенные компрессорами АК-ФВ-4 и испарителями настенного типа ИРСН-12,5, установлены и используются более 25 лет научно-исследовательским УП «НИИСМ» (Минск). В 2000 г. на УП «НИИСМ» была смонтирована, аттестована Госстандартом и введена в эксплуатацию новая морозильная камера КХН-8 с низкотемпературным моноблоком VTB-400 (Италия) и программным пультом управления, которая соответствует требованиям ГОСТ 7025. Характеристики морозильных камер приведены в таблице.

Сравнительные испытания половинок одного кирпича в различных камерах показали, что морозостойкость, получаемая в камере, оборудованной моноблоком, на 10—20 циклов выше, чем в камере с испарителями настенного типа. Это значит, что неморозостойкий кирпич при испытаниях на морозостойкость в камерах, оснащенных моноблоками, будет иметь морозостойкость не ниже 25 циклов. Последствия от применения такого кирпича в строительстве вполне предсказуемы. Чем же можно объяснить то, что один и тот же кирпич при испытаниях по одной методике, но в разных камерах, соответствующих требованиям стандарта, имеет такую разницу в морозостойкости? Если проанализировать процессы, происходящие в водонасыщенном кирпиче при его замораживании, то можно объяснить причину несогласованности результатов. Так, в соответствии с требованиями ГОСТ 7025 перед испытанием кирпича на морозостойкость его необходимо полностью насытить водой. При замораживании такого кирпича при температуре минус 15—20°С часть воды замерзает в порах с образованием льда. Учитывая, что черепок полностью насыщен практически несжимаемой жидкостью (водой), в структуре глиняного черепка возникает определенное внутреннее давление, связанное с переходом воды из жидкого в твердое состояние с увеличением объема примерно на 9%, что и приводит при многократном повторении к расшатыванию структуры с последующим ее разрушением.

Если керамический черепок недонасыщен водой и имеются свободные поры, то они могут выполнять роль своеобразных компенсаторов, что было установлено ранее проведенными исследованиями [I], и тем самым снижать внутреннее давление, возникающее при замерзании воды в порах, а следовательно, в меньшей степени расшатывать структуру глиняного черепка. Нет сомнения в том, что водоненасыщенный кирпич (сухой) от воздействия знакопеременных температур разрушаться в такой степени не будет. Таким образом, если принять за основу эту теорию разрушения кирпича, то можно объяснить, что происходит при его замораживании в камерах с настенными испарителями, в камерах, оборудованных моноблоками, исходя из принципа их работы.

Отличительной особенностью камер, оборудованных моноблоками, является то, что теплоноситель (воздух), идущий на охлаждение замораживаемого кирпича, продувается вентилятором через испаритель. Так как в камере находится влажный кирпич, относительная влажность воздуха увеличивается и при продувке его через холодный испаритель вода конденсируется на поверхности испарителя, намерзает и накапливается. Впоследствии это приводит к включению системы оттаивания с выводом воды за пределы камеры. Таким образом, относительная влажность холодного воздуха, циркулирующего в камере, снижается и повышается разность парциального давления паров воды на поверхности кирпича и воздуха. Это приводит к тому, что загруженный в камеру на испытания водонасыщенный кирпич подвергается сушке сублимацией, что не наблюдается в морозильных камерах, оборудованных настенными испарителями. Это подтверждается тем, что масса водонасыщенного кирпича после заморозки в камерах с настенными испарителями почти не меняется, а в камерах с моноблоком снижается на 0,5—1% или на 4,7—8,6% уменьшается содержание воды.

Полученные результаты позволили установить, что при использовании в качестве испытательного оборудования морозильных камер с моноблоками, соответствующих ГОСТ 7025, последние подсушивают кирпич и завышают фактическое значение показателя морозостойкости.

Для объективной оценки морозостойкости керамических кирпича и камней необходимо внести изменение в действующий стандарт в части ужесточения регламентации испытательного оборудования либо внести изменения в методику подготовки образцов кирпича к испытанию.

В УП «НИИСМ» были проведены также исследования по усовершенствованию методики подготовки кирпича к испытаниям на морозостойкость. Для исключения возможности сушки сублимацией кирпич после водонасыщения под вакуумом по методике, разработанной в УП «НИИСМ», был упакован в герметичный полиэтиленовый пакет и испытан в различных типах морозильных камер. Оттаивание кирпича производилось без снятия пакета. Полученные результаты свидетельствуют о том, что существенной разницы в циклах морозостойкости не наблюдается.

| Наименование камер | Производительность по холоду ккал/ч | Площадь испарителя, кв. метр | Рабочий объем камер, куб. метр | Хладоагент | Мощность кВт |

| Камера, оснащенная испарителем типа ИРСН | 4000 | 75 | 7,5 | Фреон -12 | 6 |

| Камера, оснащенная моноблоком | 2700 | 5 | 8 | Фреон - 22 | 7,5 |

Источник: Журнал «Строительные материалы» , январь 2001 г., №1(553)

Читайте также: