Гост 24544 2020 бетоны методы определения деформаций усадки и ползучести

Обновлено: 19.04.2024

ГОСТ 24544-81 (1987) Бетоны. Методы определения деформаций усадки и ползучести

1. Настоящий стандарт распространяется на все виды бетонов, применяемые в промышленном, энергетическом, транспортном, водохозяйственном, сельскохозяйственном, жилищно-гражданском и других видах строительства.

Стандарт устанавливает общие требования к методам определения плотности (объемной массы), влажности, водопоглощения, пористости и водонепроницаемости путем объемно-весовых испытаний образцов.

В стандарте учтены требования стандартов ИСО 1920, ИСО 2738 и рекомендации СЭВ по стандартизации РС 279 в части определения указанных характеристик бетонов.

2. Плотность, влажность, водопоглощение, пористость и водонепроницаемость бетона определяют испытанием образцов, изготовленных из бетонной смеси рабочего состава, либо выпиленных, выбуренных или выломанных из изделий и конструкций.

3. Область применения методов определения плотности, влажности, водопоглощения, пористости и водонепроницаемости, а также нормы и порядок отбора проб для изготовления образцов и правила приемочного контроля должны указываться в стандартах или технических условиях на сборные бетонные и железобетонные изделия, а также в рабочих чертежах монолитных конструкций.

4. Образцы для испытания бетонов могут иметь как правильную, так и неправильную геометрическую форму.

Плотность бетонов на пористых заполнителях и ячеистых бетонов при производственном контроле определяют испытанием образцов правильной геометрической формы, предназначенных для определения прочности бетона.

Водонепроницаемость бетонов определяют испытанием образцов-цилиндров диаметром и высотой 150 мм, специально изготовленных или выбуренных из конструкций или сооружений.

5. Номинальные размеры образцов правильной геометрической формы, методы их изготовления, а также выпиливания и выбуривания из конструкций должны применяться по ГОСТ 10180.

1. При определении плотности, влажности, водопоглощения и пористости не допускается испытание образцов, изготовленных из бетонных смесей, из которых удалены крупные зерна заполнителя.

2. При изготовлении образцов, предназначенных для определения водонепроницаемости, из бетонной смеси следует удалять зерна заполнителя размером более 40 мм.

6. Объем образцов неправильной геометрической формы, выбуренных или выломанных из изделий и конструкций, должен соответствовать указанным в таблице.

7. Образцы изготавливают и испытывают сериями. Серия должна состоять из 3 образцов.

В случаях определения прочности бетона по ГОСТ 10180 испытанием серии из 2 образцов с одновременным использованием этих образцов для определения плотности, влажности или водопоглощения проводят испытание серий, состоящих также из 2 образцов.

Серия образцов для определения водонепроницаемости должна состоять из 6 образцов.

8. Массу образцов определяют с погрешностью не более 0,1%.

9. Объем образцов неправильной геометрической формы определяют с погрешностью не более 1%.

11. Результаты испытаний образцов заносят в журнал испытаний, на основании которого показатели свойств бетонов включают в паспорт или другой документ, характеризующий качество бетона.

1. РАЗРАБОТАН Государственным комитетом СССР по делам строительства, Министерством энергетики и электрификации СССР

М. И. Бруссер, канд. техн. наук (руководитель темы); Л. А. Малинина, д-р. техн. наук; А. Т. Баранов, канд. техн. наук; Г. А. Бужевич, канд. техн. наук; Л. И. Карпикова, канд. техн. наук; Т. А. Ухова, канд. техн. наук; Ю. А. Саввина, канд. техн. наук; Ю. А. Белов; В. Л. Рубецкой; Н. В. Мякошин; В. Г. Довжик, канд. техн. наук; В. А. Пискарев, канд. техн. наук; Г. Я. Амханицкий, канд. техн. наук; Е. Н. Леонтьев, канд. техн. наук; В. Н. Тарасова, канд. техн. наук; Л. И. Левин; В. А. Дорф, канд. техн. наук; Ю. Г. Хаютин, канд. техн. наук; В. Б. Судаков, канд. техн. наук; Ц. Г. Гинзбург, канд. техн. наук; Р. Е. Литвинова, канд. хим. наук; А. Г. Малиновский; С. Н. Левин, канд. техн. наук

ВНЕСЕН Государственным комитетом СССР по делам строительства

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по делам строительства от 22.12.78 № 242

3. ВЗАМЕН ГОСТ 12730-67, ГОСТ 11050-64, ГОСТ 4800-59 в части общих требований

ГОСТ 24544-2020 Бетоны. Методы определения деформаций усадки и ползучести

4.4.1 Испытания для определения деформаций усадки и ползучести следует проводить в помещении или в климатической камере, в которых постоянно поддерживается температура (20±2)°С и относительная влажность воздуха (60±5)%. Попадание прямых солнечных лучей на образцы не допускается.

4.4.2 Измерение деформаций только усадки следует начинать не позже чем через 4 ч после распалубливания образцов, а образцов из ячеистого бетона - после насыщения водой в соответствии с 4.2.7.

Для измерения деформаций усадки подготовленный образец следует установить в устройство для испытания в соответствии с 4.1.2 и снять начальные показания приборов. Отсчеты показаний рекомендуется производить через сутки, затем на 3, 7, 14 сут и далее раз в две недели до конца испытаний.

Одновременно с измерением деформаций усадки рекомендуется определять влагопотери путем периодического взвешивания образцов (выполнять на отдельных образцах).

4.4.3 При определении только деформаций усадки продолжительность испытания должна быть не менее 120 суток. В случае, если три последовательных измерения показывают приращения деформаций, не превышающие погрешность измерительных приборов, испытания могут быть прекращены до указанного срока, о чем делается соответствующая запись в журнале испытаний.

4.4.4 Загружение образцов и измерение деформаций ползучести следует осуществлять, как правило, в возрасте бетона 28 сут. При необходимости проведения испытания в любом другом возрасте бетона вносят соответствующую запись в протокол испытания.

Напряжение в образце от внешней нагрузки должно составлять 0,3±0,005 призменной прочности бетона, установленной перед началом испытаний согласно 4.2.4. При необходимости приложения внешней нагрузки другой величины должны быть сделаны соответствующие записи в протоколах испытаний.

Проверку работы приборов и загружение образца до указанного уровня напряжения следует проводить в соответствии с требованиями ГОСТ 24452.

4.4.5 Отсчет показаний приборов на нагруженных образцах для определения деформаций ползучести следует производить непосредственно после загружения (начальный отсчет) и затем через 1 ч. Последующее снятие отсчетов рекомендуется производить через 1, 3, 7, 14 сут, последующие 6 недель - еженедельно, затем в течение 10 недель - один раз в 2 недели, и далее до конца испытаний - один раз в 4 недели.

Одновременно с определением деформаций ползучести следует проводить определение деформаций усадки на незагруженных образцах с той же периодичностью и продолжительностью. При этом начальный отсчет деформаций усадки следует производить непосредственно после загружения образцов на ползучесть.

Продолжительность испытания при определении деформаций ползучести должна быть не менее 180 сут.

4.4.6 Результаты измерений должны быть занесены в журнал испытаний, титульный лист и форма которого принимаются в соответствии с приложениями Б и В. При необходимости определения поперечных деформаций усадки и ползучести в журнал испытаний вносят дополнительные графы.

ГОСТ Р 59096-2020 Материалы для аддитивного строительного производства. Методы испытаний

Текст ГОСТ Р 59096-2020 Материалы для аддитивного строительного производства. Методы испытаний

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

МАТЕРИАЛЫ ДЛЯ АДДИТИВНОГО СТРОИТЕЛЬНОГО ПРОИЗВОДСТВА Методы испытаний

Москва Стандартииформ 2020

Предисловие

1 РАЗРАБОТАН Федеральным государственным бюджетным образовательным учреждением еысшего образования «Национальный исследовательский Московский государственный строительный университет» (НИУ МГСУ)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 182 «Аддитивные технологии»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 9 октября 2020 г. N₽ 790-ст

4 ВВЕДЕН ВПЕРВЫЕ

© Стандартинформ. оформление. 2020

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и рас* пространен в качестве официального издания без разрешения Федерального агентства по техническо* му регулированию и метрологии

ГОСТ Р 59096—2020

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

МАТЕРИАЛЫ ДЛЯ АДДИТИВНОГО СТРОИТЕЛЬНОГО ПРОИЗВОДСТВА

Materials for additive manufacturing tn construction. Test methods

Дата введения — 2021—04—01

1 Область применения

Настоящий стандарт распространяется на материалы для аддитивного строительного производства (АСП). применяемые при строительстве, реконструкции и ремонте зданий и сооружений и устанавливает методы определения основных показателей качества материалов для АСП в форме сухих смесей, растворных (бетонных) смесей, а также затвердевшего бетона (строительного раствора).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 166 (ИСО 3599—76) Штангенциркули. Технические условия.

ГОСТ 310.4 Цементы. Методы определения предела прочности при изгибе и сжатии

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 7076 Материалы и изделия строительные. Метод определения теплопроводности и термического сопротивления при стационарном тепловом режиме

ГОСТ 8735 Песок для строительных работ. Методы испытаний

ГОСТ 10060 Бетоны. Методы определения морозостойкости

ГОСТ 10180 Бетоны. Методы определения прочности по контрольным образцам

ГОСТ 10181 Смеси бетонные. Методы испытаний

ГОСТ 12730.2 Бетоны. Метод определения влажности

ГОСТ 12730.5 Бетоны. Методы определения водонепроницаемости

ГОСТ 17624 Бетоны. Ультразвуковой метод определения прочности

ГОСТ 22690 Бетоны. Определение прочности механическими методами неразрушающего контроля

ГОСТ 28570 Бетоны. Методы определения прочности по образцам, отобранным из конструкций

ГОСТ Р 56587 Смеси бетонные. Метод определения сроков схватывания

ГОСТ Р 57558 Аддитивные технологические процессы. Базовые принципы. Часть 1. Термины и определения

ГОСТ Р 58277 Смеси сухие строительные на цементном вяжущем. Методы испытаний

ГОСТ Р 59095 Материалы для аддитивного строительного производства. Термины и определения

Примечание —При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю а Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана

датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 57S58 и ГОСТ Р 59095.

4 Общие положения

4.1 Методы испытаний, приведенные е настоящем стандарте, позволяют проводить контроль качества материалов для АСП с целью оценки их соответствия установленным нормативным требованиям и анализа возможности их применения в условиях конкретного АСП.

4.2 Испытания материалов для АСП с целью определения показателей качества проводят в состоянии сухой смеси, в форме растворных и бетонных смесей, готовых к применению, и затвердевшего бетона (строительного раствора).

4.3 Материалы для АСП характеризуются показателями качества в состоянии сухой смеси, в форме готовых к применению растворных и бетонных смесей и затвердевшего бетона (строительного раствора).

4.3.1 При испытании материалов для АСП в состоянии сухой смеси определяют влажность, наибольшую крупность зерен заполнителя, содержание зерен наибольшей крупности, насыпную плотность.

4.3.2 При испытании материалов для АСП в форме готовых к применению растворных и бетонных смесей определяют подвижность, сохраняемость первоначальной подвижности, стойкость к оплыванию, прокачиваемость, сроки начала и окончания схватывания, водоудерживающую способ* ность (при толщине слоя менее 10 мм).

4.3.3 При испытании материалов для АСП в форме затвердевшего бетона (строительного раствора) в зависимости от назначения и условий работы в конструкциях зданий и сооружений определяют:

• прочность на сжатие, влажность, коэффициент теплопроводности — для теплоизоляционных материалов;

* прочность на сжатие, влажность, коэффициент теплопроводности, морозостойкость (кроме материалов для внутренних работ), прочность сцепления слоев (сплошность) — для конструкционно* теплоизоляционных материалов;

« прочность на сжатие, морозостойкость, прочность сцепления слоев (сплошность), водонепроницаемость — для конструкционных материалов.

4.4 Номенклатура характеристик материалов для АСП должна в полной мере отражать их основные свойства. Перечень необходимых характеристик определяют на основе анализа условий эксплуатации строительных объектов и конструкций, изготавливаемых из конкретных материалов для АСП. Перечень основных характеристик материалов для АСП и ссылки на национальные стандарты на методы испытаний приведены в таблице 1. 8 случае необходимости представленный перечень может быть дополнен другими характеристиками в соответствии с требованиями заказчика и с учетом особенностей эксплуатации строительных объектов, изделий и конструкций, выполненных с использованием технологии АСП.

Таблица 1 — Перечень основных характеристик материалов для АСП и стандартов на методы испытаний

Обозначение стандарта на метод испытаний

Требования к характеристике

Требования к качеству материала в состоянии сухой смеси

2 Наибогъшая крупность зерен заполнителя

3 Содержание зерен наибольшей крупности

4 Насыпная плотность

Окончание таблицы 1

Обозначение стандарте на метод испытаний

Требования к качеству готовых к применению подвижных смесей

6 Сохраняемость первоначальной псдеиж-ности смеси

7 Стойкость к оплыванию

9 Сроки начала и окончания схватывания

10 Водоудерживающая способность

11 Прочность на сжатие

ГОСТ 310.4, ГОСТ 10180.

ГОСТ 28570. ГОСТ 22690. ГОСТ 17624

Требования к качеству затвердевшего раствора (бетона)

13 Коэффициент теплопроводности

Требования к качеству затвердевшего раствора (бетона)

15 Прочность сцепления слоев (сплошность)

4.5 Характеристики материалов исходных компонентов и материалов для АСП должны быть установлены в нормативных документах и технической документации, соответствовать требованиям заказчика и определяться по стандартизированным методам на сертифицированном, метрологически обеспеченном оборудовании.

4.6 При выборе испытаний и определяемых характеристик готовых изделий и монолитных конструкций АСП следует проводить анализ геометрических параметров изделия или конструкции и условий эксплуатации.

4.7 Основные результаты контроля качества сырьевых материалов для производства материалов для АСП должны быть предоставлены поставщиком сырьевых материалов.

5 Определение стойкости к оплыванию

5.1 Сущность метода

Сущность метода заключается в определении оллыва образца бетонной/растворнои смеси требуемой подвижности. Смесь считается стойкой к оплыванию, если изменение размера по ширине напечатанной смесью призмы шириной 100 мм. высотой 50 мм и длиной 100—900 мм в течение 60 с после нанесения не превышает 5 мм.

5.2 Средства испытаний

Лист стальной шириной 250 мм. длиной 1000 мм и толщиной не менее 3 мм. с нанесенными на поверхность параллельными линиями на расстоянии 100 мм друг от друга (см. рисунок 1).

Рисунок 1 — Стальной лист с нанесенными параллельными линиями

5.3 Средства измерений

Линейка по ГОСТ 427 длиной 250 мм с ценой деления 1 мм.

5.4 Проведение испытания

В соответствии с технологическим регламентом работы, в строительный ЗО«лринтер загружают материал для АСП.

Стальной лист предварительно протирают влажной тканью и устанавливают под печатающей головкой строительного ЗО-принтера.

Наносят слой материала для АСП в форме растворной или бетонной смеси шириной 100 мм. высотой 50 мм и длиной 100—900 мм на стальной лист в границах, отмеченных параллельными линиями (см. рисунок 2).

Рисунок 2 — Схема нанесения слоя материала для АСП в форме растворной или бетонной смеси на стагъной лист

После окончания нанесения печатного слоя включают секундомер и через 60 с с помощью линейки измеряют установившийся размер напечатанной материалом для АСП призмы по ширине не менее чем в трех точках через равные промежутки напечатанного слоя (см. рисунок 3). Полученные значения фактической ширины слоя по нижней грани (А1. А2. АЗ) заносят в лабораторный журнал.

Среднеарифметическое значение величины оплыва Da вычисляют по формуле

Полученное значение округляют до 1 мм.

Оплыв не должен превышать 5 мм. Если полученный результат превышает указанное значение, испытание повторяют с измененным (увеличенным или уменьшенным) расходом затворителя.

6 Определение прокачиваемости

6.1 Сущность метода

Сущность метода заключается в определении прокачиваемости материала для АСП требуемой подвижности через строительный ЗО-примтер. Смесь считается прокачиваемой, если осуществляется равномерное нанесение материала для ДСП на основание по ширине и высоте при печати в течение заданного времени.

6.2 Средства испытаний

Лист стальной шириной 250 мм. длиной 1000 мм и толщиной не менее 3 мм. с нанесенными на поверхность параллельными линиями на расстоянии 100 мм друг от друга (см. рисунок 1).

6.3 Средства измерений

Линейка по ГОСТ 427 длиной 250 мм с ценой деления 1 мм.

6.4 Проведение испытания

В соответствии с технологическим регламентом работы, в строительный ЗО-принтер загружают материал для АСП. стальной лист предварительно протирают влажной тканью и устанавливают под печатающей головкой строительного ЗО-принтера.

После включения секундомера наносят слой материала для АСП в форме растворной/бетонной смеси шириной 100 мм, высотой 10 мм и длиной 100—900 мм на стальной лист в границах, отмеченных параллельными линиями, после чего последовательно повторяют нанесение еще четырех слоев поверх друг друга (см. рисунок 4). В общей сложности должно быть нанесено пять слоев материала.

После окончания нанесения пятого слоя выключают секундомер и фиксируют время. Испытание повторяют три раза, полученные результаты записывают в журнал.

Материал для АСП при печати должен наноситься равномерно на основание по ширине и высоте, бремя нанесения не должно отличаться в рамках серии испытаний из трех нанесений пяти слоев более чем на 3 %. допускается отклонение до 5 % при равномерном нанесении материала для АСП.

7 Определение прочности сцепления слоев (сплошность)

7.1 Сущность метода

Сущность метода заключается в определении адгезии между соседними слоями материала для АСП. после послойного нанесения и твердения в нормальных условиях. Материал для АСП считается выдержавшим испытание при когезионном характере разрушения образца при растяжении.

Прочность сцепления слоев определяют по прочности при осевом растяжении образца затвердевшего материала для АСП и характеру разрушения. Приложение нагрузки к образцу осуществляется через металлические анкеры, приклеенные к нижней и верхней поверхностям образца.

7.2 Средства испытаний и вспомогательное оборудование

Лист стальной шириной 250 мм. длиной 1000 мм и толщиной не менее 3 мм. с нанесенными на поверхность параллельными линиями на расстоянии 100 мм друг от друга (см. рисунок 1).

Клей эпоксидный или другой быстротвердеющий клей высокой прочности для приклеивания анкера к слою раствора.

Камера, обеспечивающая твердение образцов при температуре (20 1 2) "С и относительной влажности воздуха (65 ± 5) %.

7.3 Средства измерений

Машина разрывная с устройством для захвата анкера или другое средство измерения, обеспечивающее равномерную скорость нагружения (250 ± 50) Н/с.

Линейка по ГОСТ 427 длиной 250 мм с ценой деления 1 мм.

Штангенциркуль по ГОСТ 166.

7.4 Изготовление образцов для испытания

В соответствии с технологическим регламентом работы, в строительный ЗО-принтер загружают материал для АСП, стальной лист предварительно протирают влажной тканью и устанавливают под печатающей головкой строительного 30-принтера. Материал для АСП наносят слоем шириной 100 мм. длиной 900 мм и толщиной 10 мм на стальной лист.

После нормируемой выдержки на поверхность первого слоя наносят второй слой толщиной 10 мм. Время выдержки до нанесения второго слоя определяют исходя из технологического регламента на производство работ. Схема нанесения отдельных слоев соответствует схеме, представленной на рисунке 4.

Полученный массив выдерживают до проектного возраста в условиях, идентичных условиям твердения материала для АСП в возводимой конструкции. После достижения проектного возраста из массива выбуривают образцы для испытания в форме цилиндров.

Отбор проб (кернов) и изготовление образцов проводят алмазным инструментом в соответствии с ГОСТ 28570 с учетом следующих требований:

* диаметр образцов — не менее 70 мм и не более 90 мм;

- отклонения от плоскостности верхней и нижней поверхностей цилиндров — не более 0.2 мм;

* отклонения от прямолинейности образующей образцов*цилиндров — не более 2 мм.

Число образцов для испытания должно быть не менее трех.

7.5 Проведение испытания

На нижнюю и верхнюю поверхности образцов цилиндров эпоксидным или другим быстротеердею-щим клеем высокой прочности приклеивают металлический анкер диаметром 50 мм.

Прочность при осевом растяжении образцов определяют через 24 ч на разрывной машине или другом средстве измерения, прикладывая к анкеру силу со скоростью ее нарастания (250 ± 50) Н/с.

При испытании отмечают характер разрушения образцов. Возможные варианты разрушения (см. рисунок 5):

- А — адгезионный отрыв по границе сцепления слоев (значение, полученное при испытании, равно фактической прочности сцепления слоев);

* К — когезионный отрыв по телу одного из слоев образца (прочность сцепления равна фактическому значению прочности при осевом растяжении материала для АСП).

1 — ыеталлическии анкер; 2 — первый слой; 3 — второй слои

Рисунок 5 — Варианты разрушения образца при осевом растяжении

Характер разрушения образцов отмечают в журнале испытания.

7.6 Обработка результатов испытания

Прочность сцепления (адгезию) слоев образца определяют как максимальную силу, приложенную перпендикулярно к поверхности образца, при которой происходит осевое растяжение образца.

Прочность сцепления слоев при испытании одного образца At. МПа. вычисляют по формуле

где F — максимальная сила осевого растяжения образца, Н;

S — площадь сечения образца, мм 2 .

Каждое единичное значение прочности сцепления слоев округляют до 0.1 МПа.

За результат испытания принимают среднеарифметическое значение результатов испытания всех образцов А. МПа. вычисленное по формуле

где л — число образцов. Среднеарифметическое значение округляют до 0.1 МПа.

Связанность слоев считается обеспеченной при когезионном отрыве (вариант К) по телу одного из слоев образца материала для АСП. При отрыве по варианту А результаты испытания следует считать ниже фактического значения предела прочности образцов при осевом разрыве.

Ключевые слова: аддитивные технологии, аддитивное строительное производство, материалы для аддитивного строительного производства, испытания. 30-принтер. строительные материалы, бетон

Редактор Н.В. Таланова Технический редактор В.Н. Прусакова Корректор О. В. Лазарева Компьютерная верстка И.А. Налейкиной

Сдано в набор 12.10.2020. Подписано в печать 27.10.2020. Формат 60»84’/е. Гарнитура Ариал. Усл. печ. л. 1.40. Уч.-изд. л. 1,20.

Подготовлено на основе электронной версии, предоставленной разработчиком стандарта

1. МЕТОДЫ ОТБОРА И ИЗГОТОВЛЕНИЯ ОБРАЗЦОВ

1.1. Определение деформаций усадки и ползучести должно производиться на призматических образцах размерами 70×70×280, 100×100×400, 150×150×600, 200×200×800 мм не гидроизолированных от влагообмена с окружающей средой. В качестве базового образца следует принимать призму размерами 150×150×600 мм.

Для определения деформаций усадки ячеистого бетона допускается применять призмы размерами 40×40×160 мм.

1.3. Образцы изготовляют отдельными сериями.

Каждая серия должна состоять из 9 образцов призм, из которых 3 предназначают для определения призменной прочности, 3 - для определения деформаций усадки и 3 - для определения деформаций ползучести, а также 3 образцов-кубов с ребрами размерами, соответствующими размеру рабочего сечения призмы.

При определении только деформаций усадки серия должна состоять не менее чем из 3 образцов призм.

При определении только усадки бетона образцы до начала испытаний должны храниться во влажных условиях, исключающих возможность испарения влаги из бетона.

1.6. Образцы из ячеистого бетона, изготовленные в соответствии с требованиями ГОСТ 10180-78, перед испытанием на усадку и ползучесть должны быть погружены в воду и храниться в ней в течение 3 сут в горизонтальном положении.

1.7. Число образцов в серии и условия их хранения при определении деформаций температурной усадки и ползучести при нагреве принимают в соответствии с обязательным приложением 1.

2. ОБОРУДОВАНИЕ, ПРИБОРЫ И МАТЕРИАЛЫ

2.1. Оборудование и приборы для проведения испытаний должны отвечать требованиям настоящего стандарта, быть проверены и аттестованы в установленном порядке в соответствии с ГОСТ 8.001-80 и МУ 8.7-77.

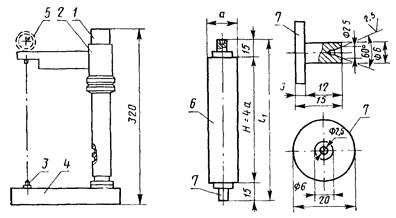

2.2. Для определения деформаций усадки применяют устройства, схемы которых показаны на черт. 1 и 2. Устройство, схема которого приведена на черт. 1, предназначено для измерения деформаций усадки образцов с поперечным сечением размерами 40×40 мм.

Схема устройства для определения деформаций усадки образцов

с размерами поперечного сечения 40×40 мм

1 - стойка; 2 - кронштейн; 3 - конусообразный выступ; 4 - нижняя опора; 5 - индикатор;

6 - образец; 7 - репер; а - размер стороны поперечного сечения образца;

Н - высота образца; l1 - база измерений.

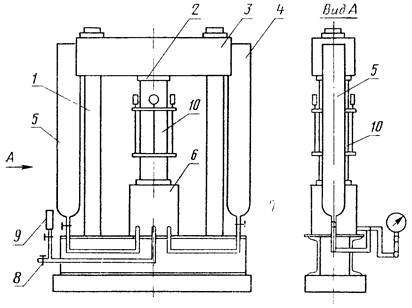

Устройство, схема которого приведена на черт. 2, предназначено для измерения деформаций усадки образцов с сечением размерами более 40×40 мм и состоит из уложенной на опоры 7 плоской сварной сетки 6, изготовленной из гладких арматурных стержней с ячейками размером не более 20 мм.

2.3. Для определения деформаций ползучести применяют пневмогидравлические, пружинно-гидравлические или пружинные испытательные устройства, а также рычажные, приведенные в обязательном приложении 1.

Пневмогидравлическое устройство, схема которого приведена на черт. 3, включает следующие основные узлы: плоскую раму, гидродомкрат с манометром и два баллона с инертным газом, в которых создают избыточное и расчетное давление.

Схема устройства для определения деформаций усадки образцов

с размерами поперечного сечения более 40 × 40 мм

1 - индикатор часового типа; 2 - рамка для крепления индикаторов; 3 - качающаяся штанга; 4 - образец;

5 - металлические пластинки по торцам образца; 6 - плоская сварная сетка; 7 - опора.

Схема пневмогидравлического устройства для определения

деформаций ползучести

1 - стойка; 2 - верхняя опорная плита; 3 - траверса; 4 - баллон с инертным газом

(с избыточным давлением по отношению к расчетному); 5 - баллон с инертным газом

при расчетном давлении; 6 - гидравлический домкрат с шарнирной опорной плитой;

7 - вентиль баллона; 8 - входной вентиль; 9 - манометр образцовый; 10 - образец.

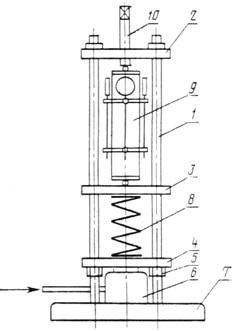

Пружинно-гидравлическое испытательное устройство, схема которого приведена на черт. 4, состоит из пространственной рамы, снабженной в верхней ее части гидравлическим мембранным домкратом 2, а в нижней части - пакетом тарельчатых пружин 7 и регулировочными винтами 6. Контроль передаваемого на образец усилия осуществляется с помощью образцового манометра 1 гидравлического домкрата 2.

Схема пружинно-гидравлического устройства для определения

деформаций ползучести

1 - образцовый манометр; 2 - гидравлический домкрат плунжерного типа с гибкой диафрагмой;

3 - поршень домкрата; 4 - стойки; 5 - опорная плита; 6 - регулирующие винты;

7 - тарельчатые пружины; 8 - образец.

Пружинное испытательное устройство, схема которого приведена на черт. 5, состоит из стоек 1, верхней траверсы 2 и постамента 7, образующих жесткую замкнутую раму, внутри которой размещены испытываемый образец 9, спиральные пружины 8 и установлен переносной гидравлический домкрат 6. Средняя 3 и нижняя 4 подвижные траверсы служат для передачи усилия, установочный винт 10 фиксирует образец до начала его загружения. С помощью домкрата 6 создают сжатие предварительно протарированной спиральной пружины и заданное усилие в образце, после чего положение нижней траверсы фиксируют гайками 5, а домкрат 6 освобождают и переносят на следующую установку.

Требуемая величина усилия, передаваемого на образец обеспечивается выбором количества пружин 8 и гидравлического домкрата соответствующей мощности.

2.4. Методы определения деформаций температурной усадки и ползучести при нагреве приведены в обязательном приложении 1; оборудование для нагрева образцов принимают в соответствии с ГОСТ 24452-80.

Схема пружинного устройства

для определения деформаций ползучести

1 - стойки; 2 - верхняя траверса; 3 - средняя траверса;

4 - нижняя траверса; 5 - гайки; 6 - гидравлический домкрат;

7 - постамент; 8 - спиральная пружина; 9 - бетонный образец;

10 - установочный винт.

2.5. Для измерения деформаций следует использовать измерительные приборы и приспособления для их крепления, применяемые для определения призменной прочности, модуля упругости и коэффициента Пуассона по ГОСТ 24452-80.

2.8. Для насыщения образцов водой или нефтепродуктами следует применять оборудование по ГОСТ 24452-80.

2.9. Для измерения температуры и определения влажности окружающей среды в процессе испытаний следует применять серийно выпускаемые термометры (термографы) и психрометры (гигрографы).

Допускается применение других гидроизоляционных материалов, надежно исключающих массообмен между образцом и окружающей средой.

3. ПОДГОТОВКА К ИСПЫТАНИЯМ

3.2. Торцевые поверхности всех образцов, предназначенных для определения ползучести и усадки, должны быть закрыты металлическими пластинами толщиной 4 - 5 мм, наклеиваемыми с помощью быстрополимеризующихся клеев.

К торцевым поверхностям образцов размерами 40×40×160 мм, подвергаемых испытанию на усадку, приклеивают реперы в соответствии со схемой, показанной на черт. 1.

Реперы изготавливают из инвара. Диаметр основания репера 7 должен быть не более 20 мм, а высота не более 15 мм.

Приклеиваемую поверхность репера обезжиривают органическим растворителем. Репер нагревают до температуры 50 - 60 ºС и прижимают к образцу в центре торцевой грани, на которую предварительно наносят 2 - 3 капли клея.

Рекомендуется применять быстрополимеризующийся клей следующего состава (по массе):

полиэтиленполиамин по СТУ 49-2529-62………………..

3.3. На боковых поверхностях образцов размечают базу измерения продольных деформаций, устанавливают крепежные приспособления и измерительные приборы в соответствии с требованиями ГОСТ 24452-80.

3.4. Насыщение (пропитка) образцов водой или нефтепродуктами следует производить по ГОСТ 24452-80.

3.5. Для предотвращения испарения влаги или летучих фракций нефтепродуктов из образцов, пропитанных водой или нефтепродуктами согласно п. 3.4, их боковую поверхность следует гидроизолировать внахлест двумя слоями полиэтиленовой пленки с липким слоем с последующим нанесением на нее расплавленного парафина слоем 2 - 3 мм. Гидроизоляцию торцевых поверхностей образцов производят согласно п. 3.2.

3.6. Подготовку образцов для определения деформаций температурной усадки и деформаций ползучести при нагреве следует производить в соответствии с требованиями ГОСТ 24452-80.

3.7. Не более чем за сутки до испытания образцов на ползучесть следует определить плотность бетона этих образцов по ГОСТ 12730.1-78, а также влажность бетона по ГОСТ 12730.2-78 на образцах, предварительно испытанных при определении призменной прочности.

3.8. Результаты измерений по пп. 3.1 и 3.7 заносят в титульный лист журнала испытаний при определении деформаций усадки и ползучести по форме, приведенной в обязательном приложении 2.

4. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

4.1. Испытания для определения деформаций усадки и ползучести следует проводить в помещении или в климатической камере, в которых постоянно поддерживается температура (20 ± 2) ºС и относительная влажность воздуха (60 ± 5) %. Попадание прямых солнечных лучей на образцы не допускается.

4.2. Измерение деформаций только усадки следует начинать не позже чем через 4 ч после распалубливания образцов, а образцов из ячеистого бетона - после насыщения водой по п. 1.6.

Для измерения деформаций усадки подготовленный образец следует установить в устройство для испытания и снять начальные отсчеты по показаниям приборов.

Отсчеты показаний рекомендуется производить через сутки, затем на 3, 7, 14 сут и далее раз в 2 недели до конца испытаний.

Одновременно с измерением деформаций усадки рекомендуется определять влагопотери путем периодического взвешивания образцов.

4.3. При определении только деформаций усадки продолжительность испытания должна быть не менее 120 сут, однако, если три последовательных измерения показывают приращение деформаций, не превышающие погрешность измерительных приборов, испытания могут быть прекращены до этого срока, о чем делается соответствующая запись в журнале испытаний.

4.4. Загружение образцов и измерение деформаций ползучести следует осуществлять, как правило, при достижении бетоном проектной марки по прочности на сжатие.

Напряжение в образце от внешней нагрузки должно составлять 0,3 ± 0,005 от призменной прочности бетона, установленной перед началом испытаний (см. п. 1.3).

Проверку работы приборов и загружение образца до указанного уровня напряжения следует проводить в соответствии с требованиями ГОСТ 24452-80.

4.5. Отсчет показаний приборов на нагруженных образцах для определения деформаций ползучести следует производить непосредственно после загружения (начальный отсчет) и затем через 1 ч. Последующее снятие отсчетов рекомендуется производить через сутки, на 3, 7, 14 сут, последующие 6 недель - еженедельно, затем 10 недель - один раз в 2 недели и далее до конца испытаний один раз в 4 недели.

Одновременно с определением деформаций ползучести следует проводить определение деформаций усадки на незагруженных образцах с той же периодичностью и продолжительностью. При этом начальный отсчет деформаций усадки следует производить непосредственно после загружения образцов на ползучесть.

Продолжительность испытания при определении деформаций ползучести должна быть не менее 180 сут, а деформаций ползучести при нагреве и температурной усадки - не менее 60 сут.

4.6. Результаты измерений должны быть занесены в журнал, титульный лист и форма которого приведены в обязательных приложениях 2 и 3.

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

где l 1 - база измерения деформаций, мм.

5.4. По результатам определения относительных величин деформаций усадки и ползучести отдельных образцов определяют средние значения относительных деформаций усадки или ползучести для серии образцов по формуле

n - число образцов в серии.

5.5. По средним значениям относительных деформаций усадки и ползучести, вычисленным по формуле 3, следует построить диаграммы в координатах «относительные деформации усадки (или ползучести) - продолжительность (время) испытаний, сут» и приложить их к журналу испытаний, а также определить предельные (условно предельные) значения этих деформаций.

5.7. Полученные согласно п. 5.6 числовые параметры деформаций используют при необходимости для вычисления относительных деформаций усадки и ползучести для сроков времени, превышающих общую продолжительность испытаний. Для этого используют формулы:

5.8. При проведении испытаний на образцах, отличных от базовых (п. 1.1) предельные значения деформаций усадки и ползучести по п. 5.6 следует умножать на коэффициенты К1 и К2, приведенные в таблице

ГОСТ 24544-81 Бетоны. Методы определения деформаций усадки и ползучести

УТВЕРЖДЕН Постановлением Государственного комитета СССР по делам строительства от 31 декабря 1980 г. N 237.

Настоящий стандарт распространяется на все виды цементных, а также силикатных бетонов, применяемых в промышленном, энергетическом, транспортном, водохозяйственном, жилищно-гражданском и сельскохозяйственном строительстве, в том числе на бетоны, подвергающиеся в процессе эксплуатации нагреву, насыщению водой или нефтепродуктами.

Стандарт устанавливает методы испытаний для определения деформации усадки путем измерения их в направлении продольной оси незагруженного образца и деформаций ползучести путем измерения их в направлении продольной оси образца, загруженного постоянной по величине осевой сжимающей нагрузкой.

Предусмотренные настоящим стандартом испытания проводят только на образцах, специально изготовленных из бетонной смеси. Образцы, выпиленные или вырубленные из элементов конструкций при испытании бетона на усадку и ползучесть не применяют.

В стандарте учтены рекомендации СЭВ по стандартизации PC 279-65 в части методов определения усадки и ползучести, а также рекомендации РИЛЕМ Р12 в части методов определения ползучести.

1. МЕТОДЫ ОТБОРА И ИЗГОТОВЛЕНИЯ ОБРАЗЦОВ

1.1. Определение деформаций усадки и ползучести должно проводиться на призматических образцах размерами 7х70х280, 100х100х400, 150х150х600, 200х200х800 мм не гидроизолированных от влагообмена с окружающей средой. В качестве базового образца следует принимать призму размерами 150х150х600 мм.

Для определения деформаций усадки ячеистого бетона допускается применять призмы размерами 40х40х160 мм.

1.2. Размеры образцов для определения деформаций усадки и ползучести выбирают в зависимости от наибольшей крупности заполнителя в пробе бетонной смеси в соответствии с требованиями ГОСТ 10180-78.

1.3. Образцы изготовляют отдельными сериями.

Деформации ползучести определяют одновременно с определением деформаций усадки, при этом перед испытаниями определяют прочность бетона на сжатие по ГОСТ 10180-78 и призменную прочность по ГОСТ 24452-80.

Каждая серия должна состоять из 9 образцов призм, из которых 3 образца предназначают для определения призменной прочности, 3 образца - для определения деформации усадки и 3 образца - для определения деформаций ползучести, а также 3 образцов-кубов с ребрами размерами, соответствующими размеру рабочего сечения призмы.

При определении только деформаций усадки серия должна состоять не менее чем из 3 образцов призм.

1.4. Изготовление и хранение образцов до распалубливания должно соответствовать требованиям ГОСТ 10180-78.

1.5. После распалубливания все образцы одной серии должны (включая образцы-кубы) храниться вплоть до начала испытаний в одинаковых, как правило, нормальных температурно-влажностных условиях согласно ГОСТ 10180-78.

При определении только усадки бетона образцы до начала испытаний должны храниться во влажных условиях, исключающих возможность испарения влаги из бетона.

1.6. Образцы из ячеистого бетона, изготовленные в соответствии с требованиями ГОСТ 10180-78, перед испытанием на усадку и ползучесть должны быть погружены в воду и храниться в ней в течение 3 сут в горизонтальном положении.

1.7. Число образцов в серии и условия их хранения при определении деформаций температурной усадки и ползучести при нагреве принимают в соответствии с обязательным приложением 1.

2. ОБОРУДОВАНИЕ, ПРИБОРЫ И МАТЕРИАЛЫ

2.1. Оборудование и приборы для проведения испытаний должны отвечать требованиям настоящего стандарта, быть поверены и аттестованы в установленном порядке в соответствии с ГОСТ 8.001-80 и МУ 8.7-77.

2.2. Для определения деформаций усадки применяют устройства, схемы которых показаны на черт.1 и 2. Устройство, схема которого приведена на черт.1, предназначено для измерения деформаций усадки образцов с поперечным сечением размерами 40х40 мм.

Схема устройства для определения деформаций усадки образцов с размерами поперечного сечения 40х40 мм

1 - стойка; 2 - кронштейн; 3 - конусообразный выступ; 4 - нижняя опора: 5 - индикатор; 6 - образец; 7 - репер;

а - размер стороны поперечного сечения образца; Н - высота образца; - база измерений.

Читайте также: