Гидрофобная смесь состав щебень песок мазут

Обновлено: 13.05.2024

ГОСТ ПЕСЧАНО-ГРАВИЙНОЙ СМЕСИ: РАЗБИРАЕМСЯ В НЮАНСАХ

Состав и характеристики песчано-гравийной смеси регламентированы государственным стандартом. Важно, чтобы данный материал (и его обогащенный состав) соответствовал нормам, поскольку от этого зависят эксплуатационные свойства объекта, на котором он применяется.

СОСТАВ ПЕСЧАНО-ГРАВИЙНОЙ СМЕСИ И ГОСТЫ

Поскольку в песчано-гравийную смесь входит два элемента – гравий и песок, ее свойства и характеристики регламентируются двумя государственными стандартами – ГОСТ 8267-93 «Щебень и гравий из плотных горных пород для строительных работ. Технические условия» и ГОСТ 8736-93 «Песок для строительных работ». Эти документы определяют допустимое количество глинистых частиц, форму и размер зерен, радиационный фон.

ГОСТ: песчано-гравийная смесь и ее характеристики согласно государственным стандартам ГОСТ: песчано-гравийная смесь и ее характеристики согласно государственным стандартамПриродный песок ПГС по ГОСТу содержит не меньше 10 % гравия от общей массы. Эту смесь используют в строительстве дорог как дренаж и для устройства верхнего слоя. Обогащенный состав (ОПГС) может содержать максимум 70 % гравия и 30 % песка. По гравийной составляющей различают следующие группы: 65-75 %, 50-65 %, 35-50 % и 15-25 %. Все они используются в производстве бетона и создании фундамента для промышленных и жилых помещений.

Согласно ГОСТ, содержание таких элементов, как пыль и глина, не должно быть больше 5 % в обычной ПГС и 3 % в обогащенной.

Обязательно соблюдать следующие нормы удельной эффективности естественных радионуклидов (Аэфф) – в 370 Бк/кг для зданий; от 370 Бк/кг до 740 Бк/кг – промышленных строений; от 740 Бк/кг до 1500 Бк/кг – дорог и аэродромов.

Важен еще и ГОСТ 23735-79 «Смеси песчано-гравийные для строительных работ. Технические условия». Помимо технических характеристик материала, этот документ регламентирует правила приемки и отгрузки, условия хранения и маркировки, которые неукоснительно соблюдают добросовестные производители. Испытания ПГС и ОПГС проводятся согласно ГОСТ 8269.0 и ГОСТ 8735. Чтобы изучить данные материала, смесь разделяют на гравий и песок.

ПЕСЧАНО-ГРАВИЙНАЯ СМЕСЬ: ХАРАКТЕРИСТИКИ ПО ГОСТ

Минимальный размер зерен гравия в природной песчано-гравийной – 10 мм, а максимальный – 70 мм. По согласованию сторон в материале могут встречаться и более крупные частицы, однако максимальный показатель – 150 мм.

Требования к обогащенной песчано-гравийной смеси более жесткие. Зерна гравия здесь могут быть 10 мм, 20 мм и 40 мм. Самый большой размер – 70 мм.

ГДЕ ИСПОЛЬЗУЮТСЯ ПГС И ОПГС

Природная гравийно-песчаная смесь используется в дорожном строительстве в качестве верхнего слоя или дренажа. Также ее применяют для выравнивания территории, засыпки котлованов и траншей, при прокладке и ремонте коммуникаций. Сфера деятельности ОПГС еще шире. За счет однородной структуры и возможности дополнения зернами нужного размера ее применяют для создания фундамента и различных растворов, в строительстве дорог и больших площадок, например, теннисных кортов.

Способ получения гидрофобной добавки в асфальтобетонную смесь и способ получения асфальтобетонной смеси с ее использованием

Изобретение относится к области получения товарных продуктов, а именно - гидрофобной добавки для асфальтобетонных смесей и асфальтобетонной смеси с ее использованием.

Известен способ переработки нефтесодержащего шлама для получения гранулированного материала, в котором осуществляют ввод рабочего агента, содержащего окись кальция в качестве основного компонента, в контакт с нефтесодержащим шламом для осуществления реакции между водным компонентом нефтесодержащего шлама и окисью кальция в рабочем агенте, тем самым частично испаряя, диспергируя и удаляя за счет тепла реакции. Смесь перемешивается лопастями, вращающимися с высокой скоростью. В результате образуется продукт реакции в виде рассыпчатого и гранулированного материала, в котором адсорбирован нефтяной компонент. Полученный продукт извлекается из реактора. Рабочий агент содержит окись кальция в количестве от 50-100% по отношению к нефтесодержащему компоненту нефтяного шлама. WO 01/56939, опубл. 09.08.2001, на основе заявки РФ №2001129712/12.

В результате указанного способа получают недостаточно качественный продукт в связи с недопалом извести и нехваткой ее для образования гидрофобных и прочных гранул.

Наиболее близким по технической сущности является способ получения гидрофобной добавки для смеси, используемой в дорожном строительстве, включающий перемешивание предварительно нагретого до 50-80°C и смешанного с органическим разжижителем нефтяного шлама с негашеной известью, которую подают в двухвальный смеситель с лопастями на валах двумя порциями - первую до подачи указанного шлама, вторую одновременно с ним, затем после интенсивного перемешивания вводят жидкость - воду или глиняное молоко, нагретую до 60-70°C, при соотношении негашеной извести, нефтесодержащего компонента шлама и жидкости 1:0,5-0,6:0,1-0,2, перемешивание компонентов ведут в смесителе при скорости вращения 100-150 об/мин в течение 15-20 мин, затем осуществляют выгрузку или извлечение полученного гранулированного продукта - порошка, используемого в дорожном строительстве и для других строительных целей. Патент РФ 2266258, 20.12.2005.

Изобретение обеспечивает переработку любого нефтесодержащего шлама независимо от его природы и вязкости (нефти, масла, мазута, гудрона и т.д.), срока и места его захоронения, содержания влаги в шламе, однако полученные гранулы не обладают достаточными гидрофобными свойствами.

Известна асфальтобетонная смесь, полученная смешиванием нагретых до 2200°C щебня и песка с нефтесодержащим шламом, содержащим 10-30% воды, с испарение при этом воды из шлама с последующим смешиванием с минеральным порошком и затем с нагретым до 140-1600°C битумом, при содержании, мас. %: битум 3-5, нефтесодержащий шлам 1-4, минеральный материал остальное. А.С. 1025712, 30.06.1983.

Недостатком является недостаточная водостойкость и высокий коэффициент водонасыщения.

Задачей изобретения является разработка способа получения гидрофобной добавки для использования в дорожном строительстве.

Техническим результатом является повышение гидрофобных свойств.

Задача решается и технический результат достигается тем, что в способе получения гидрофобной добавки в асфальтобетонную смесь, включающем смешение нефтесодержащего шлама с негашенной известью и последующее введение нагретого компонента, интенсивное перемешивание в течение не более 20 мин с последующей выгрузкой полученого гранулированного продукта, используют нефтяной шлам, предварительно обезвоженный, содержащий не более 20 мас. % углеводородов и до 20 мас. % воды, к которому добавляют негашеную известь при их соотношении 1:0,1-0,2 от массы обезвоженной смеси, после перемешивания и получения однородной смеси, разогревшейся до температуры 70°C (см. примеры), полученную смесь загружают в скоростной гранулятор с вращающимся ротором, снабженным пальцами для перемешивания материала, разогретый до температуры 110-130°C, добавляют в качестве предварительно нагретого компонента дорожный битум с температурой 120-150°C в количестве 10-15% от массы загруженной смеси, перемешивание проводят при частоте вращения ротора 500 об/мин и линейной скорости пальцев ротора 6,5 м/с. При этом получают гранулированную гидрофобную добавку.

В качестве нефтесодержащих отходов могут быть использованы различные отходы - придонные, резервуарные, грунтовые и др. видов нефтяные шламы, а также тяжелые отходы нефтепереработки и буровые шламы

Используют нефтесодержащий шлам, предварительно обезвоженный механически, содержащий не более 20% углеводородов и до 20% воды. К нефтешламу добавляют негашеную известь с дисперсным составом в массовом соотношении 1:0,1-0,2 от массы обезвоженной смеси. После перемешивания и получения однородной смеси, разогревшейся за счет тепловыделения при гашении извести до температуры 70°C (см. примеры 1 и 2), полученную смесь загружают в скоростной гранулятор с вращающимся ротором, снабженный пальцами для перемешивания материала и разогретый до температуры 110-130°C. В гранулятор добавляют предварительно разогретый дорожный битум температурой 120-150°C, взятый в количестве 10-15% от массы загруженной смеси, процесс гранулирования проводят при частоте вращения ротора 500 об/мин и линейной скорости пальцев ротора 6,5 м/с в течение не более 20 минут, после чего выгружают гранулированный продукт из аппарата.

Важной характеристикой способа является добавление определенного количества разогретого битума непосредственно в гранулятор, что влияет на возможность получения определенного гранулометрического состава конечного продукта и оптимальных гидрофобных свойств.

Битум является связующим, благодаря чему в грануляторе и происходит агломерация мелких частиц порошка в более крупные размером 1,5-5 мм, которые по мере пребывания в аппарате окатываются, упрочняются и формируются в гранулы с высокой степенью гидрофобности. При смешении извести с нефтешламом важно получить сыпучую смесь, а так как нефтешлам всегда содержит какое-то количество влаги, то произойдет реакция гашения с увеличением поверхности.

При реализации способа выбирают оптимальное соотношение между нефтешламом и известью с учетом предварительного обезвоживания последнего для исключения дополнительного добавления воды.

В качестве нефтесодержащего отхода - НСО использовали нефтешлам, взятый из амбара-шламонакопителя буровой площадки и предварительно обезвоженный, содержащий, мас. %: 20 углеводородов, 6 воды и 74 механических примесей в виде песка и глины. Негашеную известь добавляли к нефтешламу в соотношении 1:0,2 от массы гранулируемой смеси, подаваемой в установку. После перемешивания и получения однородной смеси, разогревшейся до температуры 70°C за счет тепловыделения реакции гашения извести, полученную смесь загружали в скоростной гранулятор с вращающимся ротором, снабженным пальцами для перемешивания материала, разогретый до температуры 110°C, затем добавили в гранулятор предварительно разогретый битум температурой 150°C в количестве 10% от массы загруженного в гранулятор порошка смеси и провели процесс гранулирования интенсивным смешиванием при частоте вращения ротора 500 об/мин при линейной скорости пальцев ротора 6,5 м/с в течение 6 минут, после чего выгружали гранулированный продукт из аппарата. Полученный продукт был сыпучим, с гранулометрическим составом от 1 до 3 мм и вода не впитывалась на поверхности пластины из гранулы в течение 60 минут.

В качестве НСО использовали буровой шлам, взятый из шламонакопителя нефтеперерабатывающего завода и предварительно обработанный и обезвоженный, содержащий, мас. %: 14,8 углеводородов, 10 воды и 75,2 механических примесей в виде песка и глины. Негашеную известь добавляли к нефтешламу в соотношении 1:0,1 от массы НСО, воду для гашения извести не добавляли. После перемешивания и получения однородной смеси, разогревшейся до температуры 70°C за счет тепловыделения реакции гашения, полученную смесь загружали в скоростной гранулятор с вращающимся ротором, снабженным пальцами для перемешивания материала, разогретый до температуры 130°C, затем добавляли в гранулятор предварительно разогретый битум температурой 120°C в количестве 15% от массы загруженного в гранулятор порошка смеси, провели процесс интенсивного перемешивания при частоте вращения ротора 500 об/мин при линейной скорости пальцев ротора 6,5 м/с в течение 15 минут, после чего выгружали полученный гранулированный продукт из аппарата. Полученный продукт был сыпучим, с гранулометрическим составом от 1 до 3 мм и вода не впитывалась на поверхности пластины из гранулы в течение 25 минут.

В качестве НСО использовали буровой шлам, взятый из шламонакопителя как в примере 1 и предварительно обработанный и обезвоженный, содержащий, мас. %: 14,8 углеводородов, 10 воды и 75,2 механических примесей в виде песка и глины. Негашеную известь добавляли к нефтешламу в соотношении 1:0,1 от массы НСО, воду для гашения извести не добавляли. После перемешивания и получения однородной смеси, разогревшейся до температуры 70°C за счет тепловыделения реакции гашения, полученную смесь загружали в скоростной гранулятор с вращающимся ротором, снабженным пальцами для перемешивания материала, разогретый до температуры 110°C, затем добавляли в гранулятор предварительно разогретый битум температурой 150°C в количестве 9% от массы загруженного в гранулятор порошка смеси, провели процесс интенсивного перемешивания при частоте вращения ротора 500 об/мин при линейной скорости пальцев ротора 6,5 м/с в течение 10 минут, после чего выгружали полученный гранулированный продукт из аппарата. Полученный продукт был сыпучим, с гранулометрическим составом от 1 до 3 мм, однако количество несгранулированного материала, т.е. мелкой фракции, составило около 40% от общей массы загруженного материала, при этом нарушился однородный состав гранул по содержанию битума и около 15% материала потеряла гидрофобность и сразу впитывала воду.

В качестве НСО использовали буровой шлам, взятый из шламонакопителя как в примере 1 и предварительно обработанный и обезвоженный, содержащий 18% углеводородов, 8% воды и 74% механических примесей в виде песка и глины. Негашеную известь добавляли к нефтешламу в соотношении 1:0,1 от массы НСО смеси воду для гашения извести не добавляли. После перемешивания и получения однородной смеси, разогревшейся до температуры 70°C за счет тепловыделения реакции гашения, полученную смесь загружали в скоростной гранулятор с вращающимся ротором, снабженным пальцами для перемешивания материала, разогретый до температуры 120°C, затем добавляли в гранулятор предварительно разогретый битум температурой 120°C в количестве 18% от массы загруженного в гранулятор порошка смеси и провели процесс интенсивного смешения при частоте вращения ротора 500 об/мин при линейной скорости пальцев ротора 6,5 м/с в течение 10 минут, после чего выгружали полученный гранулированный продукт из аппарата. Полученный продукт не был сыпучим, содержал около 30% комков, при этом значительная часть материала налипла на корпус, ротор и пальцы гранулятора. Выгруженная масса была гидрофобна, вода не впитывалась в течение 420 минут.

Приготовлялась смесь, состоящая из щебня гранитного фракции «2,5-5 мм» - 26,19%, то же фракции «0-2,5 мм» - 57,15%, гранитной пыли - 5,05%, битума марки БНД 60/90 - 5,27% и гранулы гранулированной минеральной добавки, полученной в примере 2, - 6,34%. Температура смеси для укладки составляла 150°C в соответствии с ВСН 14-95 Инструкция по строительству дорожных асфальтобетонных покрытий.

Приготовлялась смесь, состоящая из щебня гранитного фракции «2,5-5 мм» - 26,19%, то же фракции «0-2,5 мм» - 57,15%, гранитной пыли - 5,16%, битума марки БНД 60/90 - 5,5% и гранулы гранулированной минеральной добавки, полученной в примере 2, - 6,0%. Температура смеси для укладки составляла 150°C. Полученная смесь обладала следующими физико-механическими свойствами: водонасыщение 1,7%, что соответствует допускаемому по ГОСТ 9128 - 2009 - 4%, а прочностью при сжатии при 20°C 4,5 МПа, против допускаемых 2,2 МПа.

Приготовлялась смесь, состоящая из щебня гранитного фракции «2,5-5 мм» - 26,19%, то же фракции «0-2,5 мм» - 57,15%, гранитной пыли - 5,16%, битума марки БНД 60/90 - 5,0% и гранулы гранулированной минеральной добавки, полученной в примере 2, - 6,5%. Температура смеси для укладки составляла 150°C. Полученная смесь обладала следующими физико-механическими свойствами: водонасыщение 1,1%, что существенно меньше, чем допускаемое по ГОСТ 9128 - 2009 - 4%, а прочностью при сжатии при 20°C 5,0 МПа, против допускаемых 2,2 МПа.

Данные высокие качества покрытия обусловлены высокой однородностью смешения, полученной на предварительной стадии смешения, гидрофобостью гранул в грануляторе и лучшими условиями смешения при образовании асфальтобитумной смеси для получения покрытия.

Гидрофобность важна для того, чтобы асфальт не впитывал воду. Иначе в зимних условиях, когда вода замерзает и образуется лед, в асфальте образуются разрывы, приводящие к нарушению дорожного полотна.

1. Способ получения гидрофобной добавки в асфальтобетонную смесь, включающий смешение нефтесодержащего шлама с негашеной известью и последующее введение нагретого компонента, интенсивное перемешивание в течение не более 20 мин с последующей выгрузкой полученого гранулированного продукта, отличающийся тем, что используют нефтяной шлам, предварительно обезвоженный, содержащий не более 20 мас. % углеводородов и до 10 мас. % воды, к которому добавляют негашеную известь при их соотношении 1:0,1-0,2 от массы обезвоженной смеси, после перемешивания и получения однородной смеси, разогревшейся до температуры 70°C, полученную смесь загружают в скоростной гранулятор с вращающимся ротором, снабженным пальцами для перемешивания материала, разогретый до температуры 110-130°C, добавляют в качестве предварительно нагретого компонента дорожный битум с температурой 120-150°C в количестве 10-15% от массы загруженной смеси, перемешивание проводят при частоте вращения ротора 500 об/мин и линейной скорости пальцев ротора 6,5 м/с, при этом получают гранулированную гидрофобную добавку.

Битумоминеральная открытая смесь

Изобретение относится к строительству и ремонту автомобильных дорог и может быть использовано для устройства шероховатых слоев дорожных покрытий. Технический результат: повышение прочностных показателей смеси, коэффициента водостойкости при длительном водонасыщении, снижение предела набухания. Битумоминеральная открытая смесь содержит щебень фракции до 15 мм, отсев дробления щебня фракции 0-5 мм, минеральный порошок, битум и полимерно-армирующую добавку - отход гидроизоляции трубопроводов - АрмПЭВА, представляющий собой отход двухслойной ленты усадочного материала для изоляции труб, состоящий из слоя адгезионной активной композиции клея-расплава на основе сополимера этилена с винилацетатом и слоя радиационно-сшитого полиэтилена, обработанного электронами с нанесенным на него термоплавким клеем, и пластифицирующую добавку мазут при следующем соотношении, мас. %: щебень фракции до 15 мм - 65-75, отсев дробления щебня фракции 0-5 мм - 17,0-23,5, минеральный порошок - 3,0-5,0, битум - 4,4-5,5, указанный отход - 0,4-0,6, мазут - 0,2-0,4. 5 табл.

Изобретение относится к строительству и ремонту автомобильных дорог и может быть использовано для устройства шероховатых верхних слоев и поверхностной обработки дорожных покрытий.

Верхним слоям покрытия и поверхностной обработке принадлежит ответственная роль снижения дорожно-транспортных происшествий на автомобильных дорогах. Они наиболее полно отвечают требованиям безопасности движения, особенно в сырую погоду, поскольку определяют оптимальные значения и необходимый уровень порового пространства покрытий, характеризующих долговечность слоев и их дренирующую способность. К числу основных параметров, определяющих безопасность автомобильной дороги в эксплуатации, традиционно относятся сцепные свойства покрытия и его ровность.

- снижается безопасность движения из-за возможного отрыва щебня и повреждения стекол проезжающих автомобилей;

- выпотевание битума в местах перелива и связанное с этим снижение сцепных качеств покрытий;

- перерасход каменных материалов за счет выметания не прижившегося щебня при устройстве поверхностной обработки;

- втапливание зерен щебня в поверхность асфальтобетона, особенно при повышенных температурах, ведущее к снижению общей шероховатости покрытия, и целый ряд других причин.

Альтернативным материалом для устройства шероховатых слоев защитных покрытий являются открытые битумоминеральные смеси (БМО-смеси).

Макрошероховатые защитные слои из БМО смесей используют преимущественно:

- на участках автомобильной дороги с интенсивным грузонапряженным и скоростным движением, на крутых уклонах и виражах, где необходимо гарантировано обеспечить приживаемость щебня в поверхностном слое, сохраняющем сцепные качества на срок не менее 6 лет эксплуатации;

- при производстве работ в весенне-осенний период, а также на участках автомобильной дороги с низкой интенсивностью движения, когда применение поверхностной обработки невозможно по условиям формирования, и др.

Для повышения качественных показателей БМО смесей целесообразно использовать различные полимерные и поверхностно-активные вещества, способные модифицировать такие смеси.

Наиболее близкими к предложенному изобретению по технической сущности и достигаемому результату являются смеси битумоминеральные открытые БМО 65/75 для устройства макрошероховатых слоев дорожных покрытий [ТУ 218 РСФСР 601-88 «Смеси битумоминеральные открытые для устройства макрошероховатых слоев дорожных покрытий». М., 1989, с. 29], уплотняемые, включающие щебень фракции до 15 мм, песок и минеральный порошок в соотношении, мас. %:

Щебень фр. до 15 мм - 65-75

песок + мин. порошок - 25-35

Содержание песка, минерального порошка и битума должно соответствовать требованиям ТУ 218 РСФСР 601-88, приложение 2.

ряде случаев является недостаточным по условиям эксплуатации дорожных покрытий.

Сущность изобретения в том, что битумоминеральная открытая смесь, характеризующаяся тем, что она содержит щебень фракции до 15 мм, отсев дробления щебня - фракции 0-5 мм, минеральный порошок, битум и полимерно-армирующую добавку - отход гидроизоляции трубопроводов - АрмПЭВА, представляющий собой отход двухслойной ленты усадочного материала для изоляции труб, состоящей из слоя адгезионной активной композиции клея-расплава на основе сополимера этилена с винилацетатом и слоя радиационно-сшитого полиэтилена, обработанного электронами, с нанесенным на него термоплавким клеем, и пластифицирующую добавку мазут при следующем соотношении, мас. %:

| щебень фракции до 15 мм | 65-75 |

| отсев дробления щебня, фракции 0-5 мм | 17,0-23,5 |

| минеральный порошок | 3,0-5,0 |

| битум | 4,4-5,5 |

| указанный отход | 0,4-0,6 |

| мазут | 0,2-0,4 |

Полимерно-армирующая добавка АрмПЭВА представляет собой частицы размером 3x4 мм и толщиной 2 мм, полученные дроблением продукта обрезки указанного материала - лента гидроизоляционная для трубопроводов - с целью придания необходимых размеров на стадии подготовки его к отгрузке потребителю. АрмПЭВА включает смесь полиэтилена, содержащего 21-30% этилен-винилацетата - ЭВА в сочетании 1:1 с полиэтиленом, обработанным электронами - радиационно-сшитым. Полиэтилен, содержащий в своем составе ЭВА - сэвилен, помимо термопластичных свойств обеспечивает вяжущему хорошее сцепление с минеральным материалом. Эта добавка хорошо совмещается с битумом, обеспечивая прочность матрицы на сдвиг, теплостойкость материала. При охлаждении полученной композиции вяжущего образуется смешанная интерполимерная структура полимерного вяжущего с взаимопроникающими решетками полимерной добавки и битумного вяжущего.

Комплексное использование указанной добавки позволяет в полной мере улучшить эксплуатационные свойства покрытий из БМО смесей, в том числе замедление процессов старения за счет этилен-винилацетатной составляющей сэвилена.

Анализ известных технических решений показал, что применение открытых битумоминеральных смесей - БМО для устройства шероховатых слоев защитных покрытий известно.

Характеристика исходных материалов

1. Минеральный материал представлен следующим образом:

В качестве щебня использовался дробленый щебень из песчаника Потаповского карьера Ростовской области с маркой прочности 1200.

В таблице 1 приведен зерновой состав этой фракции.

1.2. Отсев дробления

Использовался отсев дробления щебня Потаповского карьера, фракция 0-5 мм (таблица 1).

1.3. Минеральный порошок

Минеральный порошок соответствует требованиям ГОСТ 52-129-2003 (таблица 1).

Использовался битум нефтяной дорожный БНД 60/90. В таблице 2 представлены его физико-механические свойства. По показателям свойств исходный битум удовлетворяет требованиям ГОСТ 22245-90.

АрмПЭВА представляет собой отходы двухслойной ленты усадочного материала для изоляции труб и получила название от своего компонентного состава. Полимерно-армирующая добавка АрмПЭВА представляет собой частицы размером 3x4 мм и толщиной 2 мм, полученные дроблением продукта обрезки указанного материала для придания необходимых размеров на стадии подготовки его к отгрузке потребителю.

Качественные показатели Севилена

Второй слой используемого отхода ленты представляет собой радиационно-сшитый полиэтилен, обработанный электронами. На этот слой полиэтилена наносится термоплавкий клей - Сэвилен. Конструктивно лента представляет собой компонентную композицию, при соотношении слоев 1:1. Лента носит условное название «ДОНРАД», имеет сертификат соответствия № РОСС RU. АЯ 94. ВО6868.

Мазут - продукт переработки нефти предназначен для стационарных котельных и технологических установок. В таблице 4 представлены физико-химические характеристики. Использовался мазут по ГОСТ 10585-99 марки 100.

Битумоминеральная открытая смесь, характеризующаяся тем, что она содержит щебень фракции до 15 мм, отсев дробления щебня фракции 0-5 мм, минеральный порошок, битум и полимерно-армирующую добавку - отход гидроизоляции трубопроводов АрмПЭВА, представляющий собой отход двухслойной ленты усадочного материала для изоляции труб, состоящий из слоя адгезионной активной композиции клея-расплава на основе сополимера этилена с винилацетатом и слоя радиационно-сшитого полиэтилена, обработанного электронами с нанесенным на него термоплавким клеем, и пластифицирующую добавку - мазут при следующем соотношении, мас. %:

Способ приготовления асфальтобетонной смеси

Изобретение относится к дорожному строительству и может быть использовано для устройства покрытия автомобильных дорог. Технический результат: повышение морозостойкости и долговечности асфальтобетона. Способ приготовления асфальтобетонной смеси, включающий смешение нагретых минеральных заполнителей с нагретым битумом и активированным минеральным порошком. Причем минеральный порошок предварительно обрабатывают отработанным моторным автомобильным маслом в количестве 1-10% от его веса до заполнения пор. 1 з.п. ф-лы, 5 табл.

Изобретение относится к дорожному строительству и может быть использовано для устройства покрытия автомобильных дорог.

Известен способ приготовления асфальтобетонной смеси, включающий активацию минерального порошка в электрическом поле коронного разряда и перемешивание его с минеральным заполнителем и битумом (А.с. СССР №1560514, С04В 26/26, Способ приготовления асфальтобетонной смеси// О.П.Ким, А.А.Алексеев, О.А.Трифонов и др. - Заявка №4267171/31-33, заявлено 23.06.87, опубликовано 30.04.90). Получаемая асфальтобетонная смесь обладает достаточной прочностью и водостойкостью.

Недостатком данного способа является то, что смесь, полученная известным способом, не обладает высокой морозостойкостью и трещиностойкостью в условиях Крайнего Севера.

Наиболее близким по технической сущности и достигаемому результату является способ получения асфальтобетонной смеси, включающий активацию известнякового минерального порошка с тяжелой смолой пиролиза и серосодержащим отходом суперфосфатного производства в шаровой мельнице и дальнейшее перемешивание с песком и битумом (А.с. СССР №1807032, С04В 26/26, Асфальтобетонная смесь// И.Г.Бахарчинов, А.М.Имаев, Э.Р.Рамазанов и др. - Заявка №4954046/33, заявлено 31.05.91, опубликовано 31.05.93)

Недостатком известного способа является невысокая морозостойкость и долговечность асфальтобетонных покрытий. Это объясняется тем, что при активации минерального порошка не происходит равномерного распределения серосодержащих отходов в смеси и полного покрытия смолой. При этом пористость и битумоемкость снижаются незначительно. При низких температурах эксплуатации асфальтобетона связующее: битум + активированный минеральный порошок не обеспечивает необходимой эластичности пленки, это, в свою очередь, снижает морозостойкость и долговечность готовых покрытий, особенно в условиях Крайнего Севера.

Целью настоящего изобретения является повышение морозостойкости и долговечности асфальтобетона.

Поставленная цель достигается тем, что в способе приготовления асфальтобетонной смеси, включающем смешение нагретых минеральных заполнителей с нагретым битумом и активированным минеральным порошком, минеральный порошок предварительно обрабатывают до полного обволакивания отработанным моторным автомобильным маслом в количестве 1-10% от его веса.

Причем в качестве отработанного моторного автомобильного масла используют отработанное масло для карбюраторного или дизельного двигателя.

В процессе работы автомобильных двигателей моторные масла, удовлетворяющие ГОСТ 12337-84 "Масла моторные для дизельных двигателей" марки М10-Г2 и ГОСТ 10541-78" Масла моторные для карбюраторных двигателей" марки М-8Б1, под действием высоких температур и кислорода воздуха окисляются с образованием смол, асфальтенов, карбенов, примесей и воды. Через 250 мото-часов работы двигателей производится замена масла в двигателях. В таблице 1 приведена характеристика отработанных моторных автомобильных масел.

Для районов со сложной транспортной схемой, например районов Крайнего Севера, возврат отработанных моторных автомобильных масел для регенерации является проблематичным. Их утилизация согласно п.2 ст.51 Федерального закона РФ "Об охране окружающей среды" от 10.01.2002 г. запрещена. Применение отработанных масел в производстве асфальтобетона позволит наряду с утилизацией решить вопросы повышения долговечности и морозостойкости дорожных покрытий.

| Таблица 1 Характеристика отработанных масел | |||||||

| Наименование показателей | Щелочное число мг КОН/г масла | Масло, % | Смола, % | Асфальтены, % | Карбены, % | Примеси, % | Вода, % |

| Масло моторное марки М10-Г2 | 5,4 | 77,4 | 2,6 | 2,1 | 1,6 | 1,6 | 14,7 |

| Масло моторное марки M-8B1 | 1,2 | 80,2 | 1,8 | 2,3 | 1,7 | 1,8 | 12,2 |

В процессе смешения отработанного моторного масла с минеральным порошком происходит равномерное покрытие частиц порошка, заполнение пор маслом; во внешних слоях частиц порошка остаются смолы, асфальтены, карбены, вода, смешанные с маслом. Показатель битумоемкости активированного минерального порошка снижается. При смешивании холодного активированного минерального порошка с нагретыми заполнителями происходит испарение воды и дезагрегация частиц и более равномерное распределение частиц минерального порошка в объеме заполнителя. При смешивании битума с минеральным порошком образуются адсорбционно-сольватные пленки битума высокой эластичности, что сказывается на долговечности и морозостойкости асфальтобетона. Эластичность пленки битума обеспечивается снижением избирательной фильтрации компонентов нефтяного битума в поры и капилляры минеральных материалов.

Способ осуществляется следующим образом.

Последовательность введения компонентов в асфальтобетонный смеситель.

Для проведения экспериментов были применены следующие материалы:

- щебень из гравия фр. 5-20 мм;

- песок модулем крупности 2,6;

- битум марки БНД 90/130;

- карбонатный минеральный порошок (известняк, мел, ил) с пористостью 36, 38, 47%;

Активацию минерального порошка по прототипу проводили путем помола в шаровой мельнице карбонатного порошка с тяжелой смолой пиролиза бензина в количестве 2% и серосодержащим отходом суперфосфатного производства в количестве 20%.

В таблице 2 приведены свойства активированного минерального порошка. В таблице 3, 4, 5 приведены показатели физико-механических свойств асфальтобетона.

| Таблица 2 | |||||||||

| Свойства активированного минерального порошка | |||||||||

| Наименование показателей в т.ч. зерновой состав, мас.% | Неактивированный минеральный порошок | Активированный мин. порошок (заявляемое техническое решение) | Активированный мин. Порошок (по прототипу) | ||||||

| известняк | мел | ИЛ | известняк | мел | ИЛ | известняк | мел | ИЛ | |

| мельче 1,25 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 |

| мельче 0,35 не менее | 90 | 93 | 96 | 95 | 97 | 98 | 95 | 96 | 97 |

| мельче 0,071 | 70 | 75 | 78 | 80 | 82 | 84 | 80 | 83 | 85 |

| пористость, % | 36 | 38 | 47 | 26 | 28 | 30 | 31 | 32 | 38 |

| влажность, % | 0.5 | 0,5 | 0,5 | 1,0 | 1,0 | 1,1 | 0,4 | 0,4 | 0,4 |

| битумоемкость, г | 65 | 70 | 75 | 38 | 45 | 48 | 50 | 55 | 60 |

Составы асфальтобетонных смесей.

I. Активатор минерального порошка - отработанное моторное масло марки М10Г2

II. Активатор минерального порошка - отработанное моторное масло марки M-8B1

Граничные пределы количественного введения отработанных масел обоснованы показателями асфальтобетона. При уменьшении количества отработанного масла менее 1% снижаются морозостойкость и долговечность асфальтобетона.

При увеличении количества отработанного масла свыше 10% при кипячении образца асфальтобетонной смеси в 15% растворе поваренной соли на поверхности раствора выделяется масло.

Оптимальным является 5% содержание масла для активации минерального порошка.

Кроме того, данный способ приготовления асфальтобетонной смеси позволяет использовать минеральные порошки с высокой пористостью.

1. Способ приготовления асфальтобетонной смеси, включающий смешение нагретых минеральных заполнителей с нагретым битумом и активированным минеральным порошком, отличающийся тем, что минеральный порошок предварительно обрабатывают отработанным моторным автомобильным маслом в количестве 1-10% от его веса до заполнения пор.

2. Способ по п.1, отличающийся тем, что для обработки минерального порошка используют отработанное масло для карбюраторного или дизельного двигателя.

Как сделать гидроизоляцию под днищем резервуара?

ГОСТ 31385-2008 5.6.3.4 Под всем днищем резервуара должен быть предусмотрен гидроизолирующий слой, выполненный из песчаного грунта, пропитанного нефтяными вяжущими добавками, или из рулонных материалов. Применяемые песок и битум не должны содержать коррозионно-активных агентов.

Плюс в типовых такие решения.

мне еще интересно возникнут ли "хлопуны" под днищем и как нужно сделать чтобы этого избежать?

кто же из нас прав? Прав эксперт, гидроизоляция вторична. "Подсыпка на основание призвана обеспечить распределение давления от резервуара на основание, дренирование днища и его антикоррозийную защиту.Подсыпки устраиваются из уплотненного крупного песка, щебня, гравия или гравийно-песчаной смеси. По верху подсыпки укладывают гидрофобный слой с добавкой водооталкивающих вяжущих на основе нефти или ее продуктов. Высота подсыпки 0,2-2,5 м в зависимости от условий площадки. Поверхность подсыпки обычно имеет уклон от центра к периферии. Основное назначение уклона состоит в компенсации неравномерных осадок в пределах площадки резервуара и обеспечения свободного притока хранимого продукта к откачивающим устройствам." - Ю.К.Иванов и др. "Основания и фундаменты резервуаров", Стройиздат 1989г. Санкт-ПетербургГОСТ 31385-2008 5.6.3.4 Под всем днищем резервуара должен быть предусмотрен гидроизолирующий слой, выполненный из песчаного грунта, пропитанного нефтяными вяжущими добавками, или из рулонных материалов. Применяемые песок и битум не должны содержать коррозионно-активных агентов.

Плюс в типовых такие решения.

мне еще интересно возникнут ли "хлопуны" под днищем и как нужно сделать чтобы этого избежать?

Воу воу воу, полегче))) Для начала, напишите какой у вас тип ростверка, кольцевой или плитный. Мы тут все таки не экстрасенсы. Хлопуны возможны только при кольцевом ростверке. Чтобы избежать, выполняете уплотнение грунтов под днищем резервуара.

I. УКАЗАНИЯ ПО ТЕХНОЛОГИИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

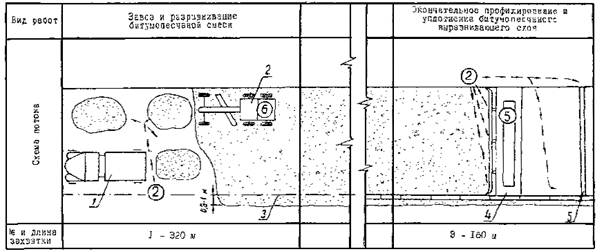

После устройства цементно-грунтового основания через 7 суток для связных и 14 суток для несвязных и малосвязных грунтов битумно-песчаную смесь доставляют автомобилями-самосвалами и выгружают на основание (рис. 1) согласно расчету.

На маячном ряду битумно-песчаную смесь отсыпают на 0,8 - 1 м шире бетонируемого ряда с обеих сторон. На остальных рядах полосы смеси сдвигают на 0,8 - 1 м в сторону, на которой устанавливают рельс-формы. Границу отсыпки битумно-песчаной смеси обозначают колышками.

Выгруженную битумно-песчаную смесь разравнивают автогрейдером Д-144 на толщину 5 см с допуском на уплотнение.

Битумно-песчаный выравнивающий слой окончательно профилируют и одновременно уплотняют профилировщиком Д-345 после установки рельс-форм.

Для получения одинаковой толщины покрытия у обеих граней необходимо установить уплотняющий брус параллельно осям колес профилировщика Д-345. Эту настройку производят изменением длины тяги подъемного механизма.

Для лучшего уплотнения выравнивающего слоя профилирующий отвал устанавливают на 5 - 6 мм выше проектной отметки выравнивающего слоя с учетом уплотнения смеси до заданной плотности. При правильной установке припуска и угла наползания вибробруса перед профилирующим отвалом образуется непрерывный валик смеси высотой 7 - 10 см.

Рис. 1. Технологическая схема устройства битумно-песчаного выравнивающего слоя:

1 - автомобиль-самосвал; 2 - автогрейдер Д-144; 3 - линия установки рельс-форм; 4 - профилировщик Д-345; 5 - шаблон для проверки поперечного профиля выравнивающего слоя. Кружками с цифрами обозначены рабочие и их разряд, стрелками - перемещения рабочих в течение смены

До начала работ край покрытия тщательно очищают для прохода гладких колес профилировщика.

После прохода профилировщика оставшиеся у рельс-форм и грани покрытия смежного ряда валики песка убирают заподлицо с поверхностью выравнивающего слоя.

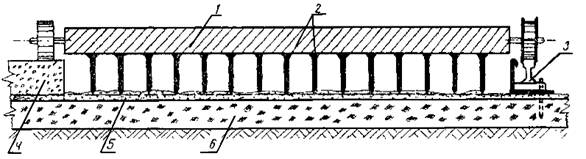

Поперечный профиль выравнивающего слоя проверяют шаблоном, перемещаемым одним колесом по рельс-форме, а другим - по бетону смежного ряда (рис. 2).

Дефектные места после прохода профилировщика исправляют гладилкой, в отдель ных местах досыпают смесь. При необходимости для окончательной отделки выравнивающего слоя делают повторный проход профилировщика.

В процессе работы профилировщик выполняет также обкатку рельс-форм. Допускаемые отклонения от проектных размеров при приемке работ по устройству выравнивающего слоя не должны превышать:

по ширине. 10 см

по толщине. 0,5 см

по высотным отметкам. ±2 см

по поперечному уклону. +0,002

Наибольший просвет под трехметровой рейкой - 3 мм.

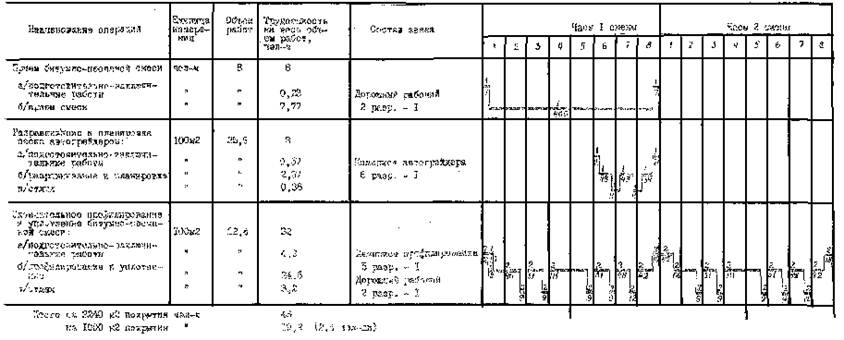

II. УКАЗАНИЯ ПО ОРГАНИЗАЦИИ ТРУДА

Работы по устройству выравнивающего слоя из битумо-песчаной смеси выполняют на двух захватках: захватке № 1 по подготовке битумо-песчаного выравнивающего слоя и захватке № 3 по окончательному профилированию и уплотнению битумно-песчаного выравнивающего слоя.

Состав звена

Машинист автогрейдера 6 разр. - 1

Машинист профилировщика Д-345 5 » - 1

Дорожные рабочие 2 » - 2

Рис. 2. Шаблон для выверки выравнивающего слоя:

1 - двутавровая балка; 2 - ш тыри диаметром 20 мм ( через 20 - 30 см); 3 - рельс-форма; 4 - цементобетонное покрытие соседнего ряда; 5 - битумно-песчаный выравнивающий слой; 6 - основание из грунта, укрепленного цементом

На захватке № 1 работают: машинист автогрейдера и один дорожный рабочий 2 разр.

Дорожный рабочий по указанию мастера размечает (колышками или кучками песка) места выгрузки песка и указывает эти места шоферам автомобилей-самосвалов, забивает колышки, обозначающие ширину отсыпаемой полосы, контролирует с помощью щупа толщину разравниваемой битумно-песчаной смеси.

Машинист ав тогрейдера разравнивает кучи песка и планирует выравнивающий слой.

На захватке № 3 работают машинист профилировщика и второй дорожный рабочий 2 разр.

Дорожный рабочий 2 разр., находясь впереди профилировщика Д-345, поддерживает непрерывный валик смеси перед отвалом и зачищает валики песка у рельс-форм.

Машинист профилировщика профилирует и уплотняет битумно-песчаную смесь, а также обкатывает ус та новленные рельс-формы.

Машинисты автогрейдера и профилировщика перед началом работы проверяют готовность своих машин к работе, остатки горючего в баках и сообщают механику смены предельный срок заправки, а в конце смены - о необходимом ремонте машин между сменами.

III. ГРАФИК УСТРОЙСТВА БИТУМНО-ПЕСЧАНОГО ВЫРАВНИВАЮЩЕГО СЛОЯ (ДВЕ СМЕННЫЕ ЗАХВАТКИ - 320 м ПОЛОСЫ ИЛИ 2240 м 3 ПОКРЫТИЯ)

Примечания. Дорожный рабочий на приеме смеси отдыхает во время нахождения автомобиля-самосвала в пути.

Цифра над линией - количество рабочих, занятых в операции; цифра под линией - продолжительность операции, мин.

IV. КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА НА УСТРОЙСТВО ВЫРАВНИВАЮЩЕГО СЛОЯ ИЗ БИТУМНО-ПЕСЧАНОЙ СМЕСИ

ЗАЧЕМ ПОЛИВАТЬ ЩЕБЕНЬ БИТУМОМ

Во время строительства жилых зданий и сооружений, которые оборудованы цокольным этажом либо подвальным помещением, особое внимание уделяется обустройству гидроизоляции. Это связано с негативными последствиями от воздействия подземных вод на структуру бетона. На различных участках они имеют разный уровень, что еще больше может усугубить ситуацию. Поэтому высокое качество гидроизоляции жилых помещений выступает в качестве перестраховки.

Наиболее популярным вариантом гидроизоляции в горизонтальной плоскости, проверенным годами и отличающимся высокой надежностью, является применение щебня, который предварительно поливается битумом. Данный материал представляет собой остаточный продукт нефтеперерабатывающей промышленности. Его уникальные свойства обусловлены повышенным содержанием углеводорода.

Все работы по обустройству гидроизоляции подвальных помещений выполняются поэтапно. Для начала необходимо подготовить котлован и засыпать его щебнем. Размер зерна материала должен находиться в диапазоне от 2 до 4 см. Допускается дополнительное применение мелкофракционной щебенки. Это позволяет эффективно расклинцевать используемый щебень. Материал необходимо уплотнить с особой тщательностью. В результате должен получиться равномерный слой с повышенной плотностью и толщиной как минимум 4 см.

Затем полученный слой щебня следует залить битумом. Благодаря этому щебенка окончательно уплотняется, она становится намного крепче и перестает пропускать влагу. Полученный гидроизоляционный слой считается максимально надежным. После этого можно приступать к заливке основания бетонным раствором.

Слой щебня, пропитанный битумом, считают самым лучшим способом обустроить гидроизоляцию подвальных помещений. Его эффективность была доказана многолетним опытом проведения строительных работ.

Читайте также: