Газоблокирующие добавки в цемент

Обновлено: 17.05.2024

Добавки в кладочные растворы – улучшаем параметры кладки

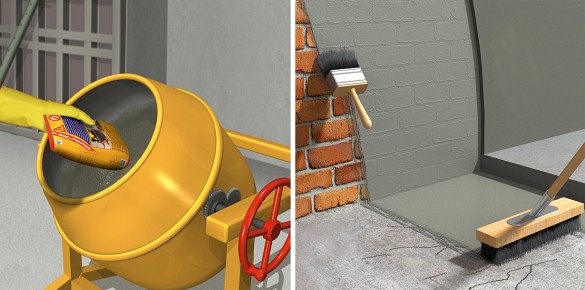

Несмотря на обилие всевозможных готовых строительных смесей, самым востребованным в частном строительстве остается самодельный раствор на базе ЦПС и его вариации. А чтобы в домашних условиях получить смесь с повышенными техническими характеристиками, в раствор вводятся различные вещества. Эти добавки обеспечивают раствору необходимые свойства, в зависимости от условий использования.

В этой части курса будут рассмотрены добавки в кладочные растворы.

- Действие добавок.

- Виды добавок.

- Выбор добавок.

- Преимущества растворов с добавками.

Действие добавок

Добавки в кладочные растворы выполняют две основных функции.

- Упрощают работу с раствором – за счет повышения пластичности массы, увеличения срока «жизнеспособности», увеличения адгезии к поверхности, расширения рабочего температурного диапазона.

- Повышают характеристики кладочного шва – упрочняют, продлевают срок службы, предотвращают образование высолов, повышают морозостойкость, снижают проницаемость, повышают декоративность.

Современные средства зачастую комплексные и действуют как на эксплуатационные свойства раствора при использовании, так и на характеристики, которых достигнет кладка.

Виды добавок

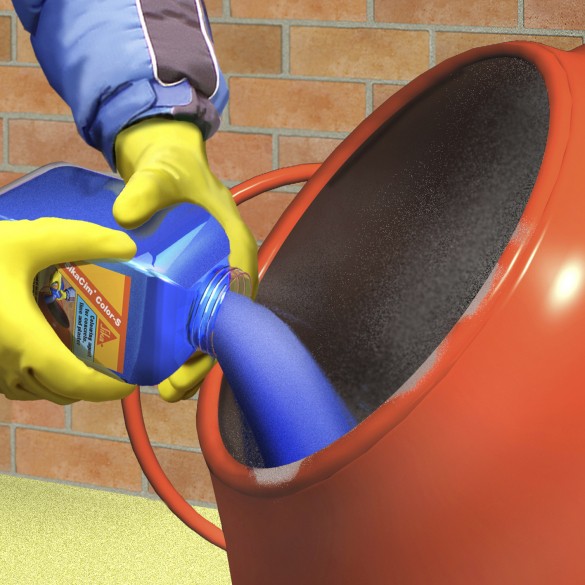

Добавки для кладочных растворов выпускаются в двух состояниях.

- Сухие – добавляются в раствор в исходном виде или требуют разведения в соответствии с дозировкой.

- Жидкие – концентрат для разведения или полностью готовый к употреблению продукт.

Разновидности добавок классифицируются по действию.

Пластификаторы – основной помощник мастера в совершенствовании кладочных растворов, они повышают подвижность, улучшают обрабатываемость и продлевают время «жизни» раствора, снижают количество воды для затворения и понижают проницаемость шва. Благодаря сочетанию функций нескольких добавок, пластификаторы упрощают процесс приготовления раствора. Кроме этого, они увеличивают процент выхода раствора с сохранением всех прочностных качеств.

Ускорители – значительно сокращают срок созревания бетона, позволяя сократить интервал между циклами строительства или при изготовлении послойных конструкций.

Противоморозные – обеспечивают работоспособность раствора при пониженных и отрицательных температурах, ускоряют созревание, предотвращают замерзание жидкости, препятствующее процессу гидратации.

Армирующие – повышают прочность шва, его устойчивость к усадкам и деформациям, ускоряют процесс твердения. Представлены разновидностями фибры (полипропиленовая, базальтовая, стеклянная).

Декоративные – красители, придающие раствору насыщенные, устойчивые к выгоранию оттенки, актуальны при проведении фасадных работ.

Выбор добавок

Выбор той или иной добавки обусловлен ее действием, необходимым результатом и спецификой применения раствора. Учитывается не только желаемый эффект, но и производимые работы – добавки для модифицирования бетона в стяжке или фундаменте не стоит использовать для кладочного раствора и наоборот, если средство не является универсальным. Оптимальный вариант – использование комплексных средств широкого спектра действия.

Добавки в кладочный раствор, как правило, являются комплексными продуктами, не требующими длительных подборов состава растворной смеси и лабораторных испытаний. У большинства производителей есть несколько продуктов для строительных растворов, отличия в которых может заключаться в сезонности применения. Бывают добавки универсальные, а бывают для зимнего строительства. Так что серьёзного выбора тут, по сути, нет. По большому счету, выбор стоит между производителями добавок – вопрос доверия и репутации.

Что касается красителей, то готовые добавки абсолютно инертны и совместимы с любыми другими, химически активными веществами, поэтому могут применяться вместе с модификаторами, пластификаторами и остальными средствами.

Зачастую при приготовлении кладочного раствора вместо специальных добавок используют бытовую химию – порошки, жидкое мыло, средства для мытья посуды. Такая популярность объясняется и доступностью подобных «улучшителей» и кажущейся эффективностью – благодаря поверхностно-активным веществам (ПАВ), входящим в состав средств, раствор становится пластичным, дольше не «садится», прибавляет в объемах. Однако на деле и экономия оказывается призрачной, особенно на фоне общих затрат, и вреда от моющих средств куда больше чем пользы. Это объясняется несколькими факторами.

- Состав – ПАВ в бытовой химии и ПАВ в добавках – совершенно разные, с разными свойствами и по-разному влияющие на характеристики застывшего раствора.

- Воздухововлечение – активные вещества в специальных добавках для растворов обеспечивают вовлечение мельчайших воздушных пузырьков, при застывании образующих микросферы определенного размера. Именно эти микросферы повышают морозостойкость раствора и снижают его проницаемость. Дозировка добавок рассчитана таким образом, чтобы образующийся объем воздушных пор, улучшающий характеристики раствора, не снижал его конечной прочности. Если же речь идет о произвольном пенообразовании, как в случае с бытовой химией, то прочность раствора и кладки может напротив, уменьшиться и значительно.

- Действие – в отличие от бытовых моющих средств, на основе ПАВ, специальные добавки для растворов могут содержать в своем составе стабилизаторы, ускорители или замедлители и другие модификаторы, оказывающие комплексное воздействие на готовый раствор.

Поголовное использование моющих средств в качестве добавки для кладочных растворов это беда российской строительной сферы. Ирония в том, что строители пытаются достичь копеечной экономии при строительстве далеко не бюджетного каменного фасада, стоимость кирпича в котором значительно превышает стоимость самого раствора. Если "на глаз" добавить ПАВ неизвестной природы, смесь действительно станет похожей на ту, что сделана на растворе со специальной добавкой, но это лишь визуальный эффект. Бесконтрольное воздухововлечение и как следствие непрогнозируемое падение прочности раствора превращает ответственную строительную работу в лотерею.

Преимущества растворов с добавками

С улучшенными посредством добавок растворами проще, удобнее и быстрее работать, они не расслаиваются и не «садятся», а получившийся шов прочнее, долговечнее и даже декоративнее, за счет гладкой, однородной поверхности. Но кроме этого, применение добавок способно предотвратить проблемы, неизбежно возникающие с течением времени – высолы и следующую за ними деструкцию.

Используя специальные добавки для кладочных растворов, и соблюдая правила производства кладочных работ, реально свести на нет риск появления высолов. Необходимо использовать специальные добавки для кладочных растворов, повышающие удобообрабатываемость раствора и повышающие его непроницаемость. Качественный раствор предотвращает вымывание кристаллических соединений (тех самых высолов) и ослабление всей кладки в целом. Но для достижения наилучших результатов стоит отказаться от проведения кладочных работ в зимний период и применения ускорителей набора прочности или противоморозных добавок, содержащих в составе различные соли.

Благодаря добавкам частники могут самостоятельно получить кладочные растворы, по характеристикам не уступающие заводским. Можно подобрать оптимальное средство, подходящее для конкретных условий и придать раствору желаемые параметры, а кладке повышенную прочность и долговечность.

Подробнее о растворах можно узнать на форуме, в разделе о строительных и отделочных материалах. О применении противоморозных добавок в статье о зимнем фундаменте. В видео рассказывается о бетоне – его качественных показателях и рекомендуемых добавках.

состав для получения газобетона и способ получения газобетона

Формула изобретения

1. Состав для получения газобетона, содержащий цемент, песок, алюминиевую пудру, каустическую соду и воду, отличающийся тем, что в качестве песка он содержит немытый и немолотый песок, при следующем содержании компонентов, мас.%:

Указанный песок 31-42

Алюминиевая пудра 0,10-1,0

Каустическая сода 0,05-0,45

Описание изобретения к патенту

Изобретение относится к области строительства, в частности к производству газобетона, применяемого в производстве конструкционно-изоляционных изделий для возведения жилых, общественных и производственных зданий до 3-х этажей без внутреннего каркаса.

Газобетонные блоки, обладая высокой пористостью и малой плотностью, обеспечивают хорошие теплоизоляционные качества и в то же время повышенные показатели воздухо- и паропроницаемости.

По комфортности проживания газобетонные здания приближаются к деревянным, но при этом их стены не горят и не подвержены гниению.

Газобетон производят на основе широко распространенных местных сырьевых материалов - цемента, кремнеземистого компонента - песка и газообразователя - алюминиевой пудры.

Наиболее близким составом к предложенному является состав для получения газобетона (ячеистого бетона), содержащий следующие компоненты, мас.%:

Тонкомолотый песок 29-30

Алюминиевая пудра 0,05-0,10

Едкий натр 0,5-1,5

(авт. свид. СССР №481564, опуб.25.08.1975).

Наиболее близким способом к предложенному является способ приготовления газобетона, который включает подготовку и перемешивание компонентов в следующей последовательности: молотый кварцевый песок, щелочной обратный шлам, цемент, известь, гипс, алюминиевая пудра, при этом предварительно щелочной компонент (отходы резки массива сырца) растворяют в воде для получения щелочного обратного шлама (см. RU 2002110188, опуб.27.10.2003).

К недостаткам данного способа относится то, что при приготовлении бетона используется известь, которая разрушается при атмосферных воздействиях. Кроме того, использование в известном составе молотого песка, а в известном способе - молотого песка и извести значительно усложняет процесс получения газобетона и увеличивает затраты на его производство.

Технический результат, достигаемый в предложенном изобретении, - упрощение и удешевление процесса приготовления газобетона вследствие исключения необходимости использования извести и специально подготовленного песка при одновременном сохранении его прочностных свойств.

Указанный технический результат достигается составом для получения газобетона, содержащим цемент, песок, алюминиевую пудру, каустическую соду и воду, при этом в качестве песка он содержит немытый и немолотый песок, при следующем содержании компонентов, мас.%:

Алюминиевая пудра 0,10-1,0

Каустическая сода 0,05-0,45

Сущность изобретения состоит в следующем.

При использовании немолотого песка в производстве газобетона не нарушается его кристаллическая решетка и он используется как щебень в тяжелом бетоне - происходит увеличение прочности бетона, что позволяет не использовать в производстве известь. Кроме того, использование немытого и немолотого песка позволяет не использовать оборудование для помола песка, а также экономить на его промывке, что существенно уменьшает расходы на получение бетона.

При использовании извести необходимо принимать меры для защиты стен от атмосферных воздействий. Для бетона в соответствии с изобретением это не обязательно, т.к. он не разрушается при атмосферных воздействиях.

Изобретение осуществляется следующим образом.

Для получения газобетона используют цемент марки М400-М500, немытый и немолотый песок, алюминиевую пудру марки ПАП-1, каустическую соду и воду.

Через 1-2 минуты смесь заливают в форму.

Длительность всего процесса приблизительно составляет около 5 минут.

В форме смесь вспучивается и схватывается. Выдержка на этой стадии составляет сутки. После этого через 7 дней блок можно использовать или резать.

В таблице 1 приведены составы для получения газобетона, а в таблице 2 - свойства полученного газобетона.

Как следует из таблицы 2, физико-химические свойства газобетонных блоков после тепловой обработки отвечают требованиям ГОСТа 21520-89 “Блоки из ячеистых бетонов стеновые мелкие. Технические условия” и ГОСТа 25485-89 “Бетоны ячеистые. Технические условия”.

Официальная публикацияпатента РФ № 2255073

patent-2255073.pdf

облегченный газоблокирующий тампонажный материал для цементирования надпродуктивных интервалов (варианты)

Изобретение относится к области строительства нефтяных и газовых скважин, в частности к облегченным тампонажным растворам, используемым при цементировании надпродуктивных интервалов газовых, газоконденсатных или нефтяных скважин, преимущественно, с большим газовым фактором, например более 100 м 3 /т. Технический результат - разработка двух вариантов облегченного тампонажного материала с высокими газоблокирующими свойствами при одновременном обеспечении оптимальных требуемых свойств для качественного цементирования надпродуктивных интервалов в условиях низких и нормальных температур, а именно низкий объем фильтрации при низкой скорости фильтрации и регулируемое время формирования статического напряжения сдвига. Тампонажный материал по одному варианту содержит, масс.ч.: портландцемент тампонажный ПЦТ 1G-CC-1 80,0-87,0, алюмосиликатные полые микросферы 10,0-15,0, стабилизирующая добавка редиспергируемый сополимер винилацетата и акрилата 3,0-5,0, понизитель фильтрации - оксиэтилцеллюлоза 0,2-0,3, пластификатор- полиэфиркарбоксилаты или вещество, активной составляющей которого является сульфированный меламинформальдегид 0,1-0,2, пеногаситель - модифицированный, кремнеорганический реагент ПОЛИЦЕМ ДФ 0,2-0,3, ускоритель сроков схватывания хлористый кальций 2,0-3,0, вода - остальное, при этом суммарное массовое содержание сухой смеси портландцемента, алюмосиликатных полых микросфер и стабилизирующей добавки составляет 100 масс.ч.; а по второму варианту облегченный газоблокирующий тампонажный материал содержит, масс.ч.: портландцемент тампонажный ПЦТ 1G-CC-1 76,0-86,0, алюмосиликатные полые микросферы, 10-16, стабилизирующая добавка редиспергируемый сополимер винилацетата и акрилата 3,0-6,0 и - реагент Conmix H 2 O stop , активным действующим компонентом которого является силикат натрия 1,0-2,0, понизитель фильтрации - оксиэтилцеллюлоза 0,1-0,2, пластификатор - вещество, активной составляющей которого является сульфированный меламинформальдегид 0,1-0,2, пеногаситель - модифицированный кремнеорганический реагент ПОЛИЦЕМ ДФ 0,2-0,3 ускоритель сроков схватывания - этилсиликат-конденсат 0,5-2,0, вода 57-60, при этом суммарное массовое содержание сухой смеси портландцемента, алюмосиликатных полых микросфер, редиспергируемого сополимера винилацетата и акрилата и реагента Conmix H 2 O stop составляет 100 масс.ч. 2 н.п. ф-лы, 2 табл.

Формула изобретения

1. Облегченный газоблокирующий тампонажный материал для цементирования надпродуктивных интервалов, включающий портландцемент тампонажный, алюмосиликатные полые микросферы, стабилизирующую добавку и воду, отличающийся тем, что материал дополнительно содержит понизитель фильтрации - оксиэтилцеллюлозу, пластификатор - полиэфиркарбоксилаты или вещество, активной составляющей которого является сульфированный меламинформальдегид, пеногаситель - модифицированный кремнеорганический реагент ПОЛИЦЕМ ДФ, и ускоритель сроков схватывания - хлорид кальция, причем в качестве портландцемента тампонажный материал содержит портландцемент марки ПЦТ 1G-CC-1, а в качестве стабилизирующей добавки - редиспергируемый сополимер винилацетата и акрилата при следующем соотношении компонентов, мас.ч:

| портландцемент тампонажный ПЦТ 1G-CC-1 | 80,0-87,0 |

| алюмосиликатные полые микросферы | 10,0-15,0 |

| стабилизирующая добавка - редиспергируемый | |

| сополимер винилацетата и акрилата | 3,0-5,0 |

| понизитель фильтрации - оксиэтилцеллюлоза | 0,2-0,3 |

| пластификатор - полиэфиркарбоксилаты или | |

| вещество, активной составляющей которого | |

| является сульфированный меламинформальдегид | 0,1-0,2 |

| пеногаситель - модифицированный | |

| кремнеорганический реагент ПОЛИЦЕМ ДФ | 0,2-0,3 |

| ускоритель сроков схватывания хлористый | |

| кальций | 2,0-3,0 |

| вода | остальное |

при этом суммарное при этом суммарное массовое содержание сухой смеси портландцемента, алюмосиликатных полых микросфер и стабилизирующей добавки составляет 100 мас.ч.

2. Облегченный газоблокирующий тампонажный материал для цементирования надпродуктивных интервалов, включающий портландцемент тампонажный, алюмосиликатные полые микросферы, стабилизирующую добавку и воду, отличающийся тем, что материал дополнительно содержит понизитель фильтрации - оксиэтилцеллюлозу, пластификатор - вещество, активной составляющей которого является сульфированный меламинформальдегид, пеногаситель модифицированный кремнеорганический реагент ПОЛИЦЕМ ДФ и ускоритель сроков схватывания - этилсиликат-конденсат, причем в качестве портландцемента тампонажный материал содержит портландцемент марки ПЦТ 1G-CC-1, а в качестве стабилизирующей добавки - редиспергируемый сополимер винилацетата и акрилата и реагент Conmix H 2 O stop , активным действующим компонентом которого является силикат натрия, при следующем соотношении компонентов, мас.ч:

| портландцемент тампонажный ПЦТ 1G-CC-1 | 76,0-86,0 |

| алюмосиликатные полые микросферы | 10,0-16,0 |

| стабилизирующая добавка - редиспергируемый сополимер | 3,0-6,0 |

| винилацетата и акрилата | |

| стабилизирующая добавка - реагент Conmix H 2 O stop | 1,0-2,0 |

| активным действующим компонентом которого является | |

| силикат натрия | |

| понизитель фильтрации - оксиэтилцеллюлоза | 0,1-0,2 |

| пластификатор - вещество, активной составляющей которого | 0,1-0,2 |

| является сульфированный меламинформальдегид | |

| пеногаситель - модифицированный кремнеорганический | 0,2-0,3 |

| реагент ПОЛИЦЕМ ДФ | |

| ускоритель сроков схватывания - этилсиликат-конденсат | 0,5-2,0 |

| вода | 57-60 |

при этом суммарное массовое содержание сухой смеси портландцемента, алюмосиликатных полых микросфер, редиспергируемого сополимера винилацетата и акрилата и реагента Conmix H 2 O stop , активным действующим компонентом которого является силикат натрия, составляет 100 мас.ч.

Описание изобретения к патенту

Изобретение относится к области строительства нефтяных и газовых скважин, в частности к облегченным тампонажным растворам, используемым при цементировании надпродуктивных интервалов газовых, газоконденсатных или нефтяных скважин, преимущественно, с большим газовым фактором, например более 100 м 3 /т.

Следует пояснить, что в настоящее время цементирование скважин, пробуренных в сложных геолого-технических условиях, осложняется наличием одновременно поглощающих и проявляющих пластов. Работы по изоляции поглощений не всегда успешны, и бурение заканчивается с остаточной приемистостью. Технологические методы, включающие возможность предупреждения миграции флюидов из пласта за счет создания затрубного давления в колонне; поинтервальной герметизации затрубного пространства с использованием заколонных механических пакеров и цементирования колонны двухступенчатым способом с возможностью разделения поглощающих и проявляющих интервалов, не всегда применимы в этих условиях.

Известна облегченная тампонажная смесь, включающая тампонажный цемент, продукт флотации золы-уноса и воду (Авт. св. СССР № 1573141).

Недостатком известной смеси является низкая растекаемость раствора, которая находится в пределах 19-20 см, что приводит к быстрому структурированию раствора, снижению противодавления на продуктивные пласты и опасности проникновения пластовых флюидов в ствол скважины и вышележащие проницаемые пласты. Увеличение периода раннего структурирования облегченной тампонажной смеси за счет увеличения водосмесевого отношения или ввода пластифицирующих добавок отрицательно сказывается на стабильности раствора, т.к. резко увеличивается водоотделение и раствор обладает низкой седиментационной устойчивостью, которые также способствуют возникновению межпластовых перетоков и нефтегазопроявлений в период ожидания затвердевания цемента.

Также известен облегченный тампонажный раствор, содержащий портландцемент тампонажный, облегчающую добавку - алюмосиликатные полые микросферы, глинопорошок и воду (Патент РФ № 2151267).

Недостатком данного раствора является повышенное водоотделение, недостаточная седиментационная устойчивость и невысокие прочностные характеристики цементного камня при цементировании наклонно направленных или субгоризонтальных участков скважины.

Указанный тампонажный материал не относится к облегченным и не может быть использован для цементирования надпродуктивных интервалов, т.к. основной целью использования облегченных тампонажных материалов, особенно при цементировании одноступенчатым способом, является снижение гидравлических нагрузок на продуктивные пласты в процессе цементирования за счет их низкой плотности.

При создании предлагаемого изобретения решалась задача повышения качества цементирования надпродуктивных интервалов эксплуатационных колонн за счет предотвращения возникновения заколонных и межколонных газопроявлений в скважинах в условиях низких и нормальных температур.

Единым техническим результатом является разработка двух вариантов облегченного тампонажного материала с высокими газоблокирующими свойствами при одновременном обеспечении оптимальных требуемых свойств для качественного цементирования надпродуктивных интервалов в условиях низких и нормальных температур, а именно низкий объем фильтрации при низкой скорости фильтрации и регулируемое время формирования статического напряжения сдвига.

Указанный технический результат достигается предлагаемыми вариантами облегченных газоблокирующих тампонажных материалов для цементирования надпродуктивных интервалов, включающих портландцемент тампонажный, алюмосиликатные полые микросферы, стабилизирующую добавку и воду, при этом по первому варианту новым является то, что материал дополнительно содержит понизитель фильтрации - оксиэтилцеллюлозу, пластификатор - полиэфиркарбоксилаты или вещество, активной составляющей которого является сульфированный меламинформальдегид, пеногаситель - модифицированный кремнеорганический реагент ПОЛИЦЕМ ДФ, и ускоритель сроков схватывания - хлорид кальция, причем в качестве портландцемента тампонажный материал содержит портландцемент марки ПЦТ 1G-CC-1, а в качестве стабилизирующей добавки - редиспергируемый сополимер винилацетата и акрилата при следующем соотношении компонентов, масс.ч:

| портландцемент тампонажный ПЦТ 1G-CC-1 | 80,0-87,0 |

| алюмосиликатные полые микросферы | 10,0-15,0 |

| стабилизирующая добавка - редиспергируемый сополимер винилацетата и акрилата | 3,0-5,0 |

| понизитель фильтрации - оксиэтилцеллюлоза | 0,2-0,3 |

| пластификатор - полиэфиркарбоксилаты или вещество, активной составляющей которого является сульфированный меламинформальдегид | 0,1-0,2 |

| пеногаситель - модифицированный кремнеорганический реагент ПОЛИЦЕМ ДФ | 0,2-0,3 |

| ускоритель сроков схватывания - хлористый кальций | 2,0-3,0 |

| вода | 57-60 |

при этом суммарное массовое содержание сухой смеси портландцемента, алюмосиликатных полых микросфер и стабилизирующей добавки составляет 100 масс.ч., а по второму варианту новым является то, что материал дополнительно содержит понизитель фильтрации оксиэтилцеллюлозу, пластификатор - вещество, активной составляющей которого является сульфированный меламинформальдегид, пеногаситель -модифицированный кремнеорганический реагент ПОЛИЦЕМ ДФ, и ускоритель сроков схватывания - этилсиликат-конденсат, причем в качестве портландцемента тампонажный материал содержит портландцемент марки ПЦТ 1G-CC-1, а в качестве стабилизирующей добавки - редиспергируемый сополимер винилацетата и акрилата и реагент Conmix H 2 O stop , активным действующим компонентом которого является силикат натрия, при следующем соотношении компонентов, масс.ч:

| портландцемент тампонажный ПЦТ 1G-CC-1 | 76,0-86,0 |

| алюмосиликатные полые микросфера | 10,0-16,0 |

| стабилизирующая добавка - редиспергируемый сополимер винилацетата и акрилата | 3,0-6,0 |

| стабилизирующая добавка - реагент Conmix H 2 O stop , активным действующим компонентом которого является силикат натрия | 1,0-2,0 |

| понизитель фильтрации - оксиэтилцелюлоза | 0,1-0,2 |

| пластификатор - вещество, активной составляющей которого является сульфированный меламинформальдегид | 0,1-0,2 |

| пеногаситель - модифицированный кремнеорганический реагент ПОЛИЦЕМ ДФ | 0,2-0,3 |

| ускоритель сроков схватывания - этилсиликат-конденсат | 0,5-2,0 |

| вода | 57-60, |

при этом суммарное массовое содержание сухой смеси портландцемента, алюмосиликатных полых микросфер, редиспергируемого сополимера винилацетата и акрилата и модифицированного силиката натрия оставляет 100 масс.ч.

С помощью растворимых в воде полимеров - понизителей фильтрации, повышающих вязкость водной фазы в цементном растворе и снижающих проницаемость схватывающегося цементного раствора, происходит остановка течения флюида через поры твердеющего цементного раствора. Учитывая, что миграция газа связана с вытеснением поровой жидкости цементного раствора, увеличение вязкости поровой жидкости приведет к ограничению подвижности газа.

Достижение же указанного технического результата обеспечивается за счет синергетического эффекта при определенном подборе компонентов (качественном и количественном) в заявляемых вариантах тампонажного материала.

Использование во втором варианте совокупности стабилизирующих фильтрацию компонентов: редиспергируемого сополимера винилацетата и акрилата и реагента Conmix H 2 O stop , активным действующим компонентом которого является силикат натрия, в определенном заявленном соотношении, обеспечивает снижение фильтрационных характеристик за счет уплотнения порового пространства продуктами реакции, образовавшимися при взаимодействии с катионами двух- и поливалентных металлов, растворенными в щелочной среде цементного раствора. Продукты реакции - гидросиликаты соответствующих металлов - труднорастворимые соединения, осаждаясь в поровом пространстве в виде аморфной массы или кристаллических частиц, кольматируют его, снижая проницаемость. В результате, также снижается проницаемость формируемого цементного камня и увеличивается его прочность.

А за счет синергетического эффекта при взаимодействии компонентов друг с другом предлагаемый тампонажный материал по обоим вариантам будет обладать низкой скоростью фильтрации и регулируемым временем формирования статического напряжения сдвига, что позволит в промысловых условиях при цементировании исключить прорыв газа при твердении тампонажного материала после установки его в заколонном пространстве скважины.

Наличие в тампонажном материале по первому варианту ускорителя сроков схватывания - хлорида кальция совместно со стабилизирующей добавкой - редиспергируемым сополимером винилацетата и акрилата, а по второму варианту - этилсиликат-конденсата, совместно с комплексом стабилизирующих добавок - редиспергируемым сополимером винилацетата и акрилата и реагентом Conmix H 2 O stop , активным действующим компонентом которого является силикат натрия, позволяет обеспечить приемлемые сроки схватывания и твердения тампонажного материала, и одновременно с этим, по-видимому, оказывает химическое влияние на водосвязывающие добавки с образованием комплексных соединений, обеспечивающих достаточную прочность цементного камня. Это также позволяет сократить сроки схватывания и время формирования статического напряжения сдвига до необходимых пределов для цементирования надпродуктивных интервалов конкретной скважины и при этом получить раннее формирование тампонажного камня, не оказывающее отрицательного влияния на его прочностные свойства.

Использование в предлагаемом тампонажном материале пластификатора: полиэфиркарбоксилатов или вещества, активной составляющей которого является сульфированный меламинформальдегид, позволяет модифицировать структуру облегченного тампонажного состава, уплотняя ее, что способствует в свою очередь увеличению прочности тампонажного (цементного) камня. Кроме того, в совокупности с другими компонентами это приводит к замедленному развитию статического напряжения сдвига, что в промысловых условиях обеспечит передачу давления твердеющим тампонажным материалом и невозможность прорыва газовых флюидов в течение длительного времени.

Введение в предлагаемый тампонажный материал пеногасителя марки ПОЛИЦЕМ ДФ обеспечивает снижение пенообразования, а также в совокупности с алюмосиликатными полыми микросферами - раннюю и надежную стабилизацию плотности облегченного тампонажного материала, т.к. любые погрешности в плотности, допущенные при затворении тампонажного материала на поверхности, могут привести к неконтролируемым изменениям важнейших его показателей: реологии и времени схватывания, в скважине.

Использование в предлагаемом материале тампонажного портландцемента определенной марки ПЦТ IG-CC-1 обеспечивает низкое водопотребление тампонажного материала (В/Т=0,55-0,57) для обеспечения прокачиваемое тампонажного материала при плотности 1400-1500 кг/м 3 .

Для получения заявляемого облегченного газоблокирующего тампонажного материала в лабораторных условиях по обоим вариантам были использованы следующие вещества:

- тампонажный портландцемент марки ПЦТIG-СС-1 (ГОСТ 1581-96);

- алюмосиликатные полые микросферы по ТУ 5712-001-49558624-2003;

- оксиэтилцеллюлоза марки ГИДРОЦЕМ ТУ 2231-009-40912231-2003;

- пластификатор, активной составляющей которого является сульфированный меламинформальдегид ЦЕМПЛАСТ МФ, с pH 1%-го водного раствора 8,5-10,5; по ТУ 2223-011-40912231-2003;

- пластификатор - поликарбоксилат Melflux F, производитель Degussa Construction Polymers (SKW Trostberg, Германия); химический состав - порошковый продукт, полученный методом распылительной сушки на основе модифицированного полиэфиркарбоксилата. Технические данные: форма - желтоватый порошок; насыпная плотность - 400-600 г/л; потери при нагревании - макс.2,0 мас.%; 20% раствор при 20 град. С имеет рН=6,5-8,5. Особенности: высокоэффективный диспергатор; снижает усадку; эффективен в широком диапазоне температур;

- ускоритель сроков схватывания - хлорид кальция;

- ускоритель сроков схватывания - этилсиликат-конденсат;

- редиспергируемый сополимер винилацетата и акрилата (NEOLITH Р 6300) продукт итальянского производства фирмы F.A.R. (Fabrica Adesivi Resine SpA);

- реагент Conmix H 2 O stop , активным действующим компонентом которого является силикат натрия, выпускается в Таиланде фирмой Cormix International Limited;

Возможность осуществления заявляемого изобретения подтверждается следующими примерами.

Пример 1 (тампонажный материал по первому варианту):

Для получения предлагаемого облегченного газоблокирующего тампонажного материала в лабораторных условиях брали 570 г воды технической, 850 г портландцемента марки ПЦТ IG-CC-1; 120 г алюмосиликатных микросфер; 20 г хлорида кальция; 2,0 г оксиэтилцеллюлозы ГИДРОЦЕМ; 2,0 г пластификатора ЦЕМПЛАСТ МФ, 2,0 г пеногасителя ПОЛИЦЕМ ДФ и 30,0 г редиспергируемого сополимера винилацетата и акрилата. В результате был получен облегченный тампонажный материал со следующим содержанием компонентов, масс.ч: портландцемент ПЦТ IG-CC-1 - 85,0; алюмосиликатные микросферы - 12,0; редиспергируемый сополимер винилацетата и акрилата - 3,0; хлорид кальция - 2,0; оксиэтилцеллюлоза марки ГИДРОЦЕМ - 0,2; пластификатор ЦЕМПЛАСТ МФ - 0,2; пеногаситель марки ПОЛИЦЕМ ДФ - 0,2; вода - 57.

Пример 2 (тампонажный материал по второму варианту): Для получения предлагаемого облегченного газоблокирующего тампонажного материала в лабораторных условиях брали 600 г воды технической, 770 г портландцемента марки ПЦТ IG-CC-1; 150 г алюмосиликатных полых микросфер; 5 г этилсиликата-конденсата; 1,0 г гидроксиэтилцеллюлозы ГИДРОЦЕМ; 2,0 г пластификатора ЦЕМПЛАСТ МФ, 2,0 г пеногасителя ПОЛИЦЕМ ДФ, 60 г редиспергируемого сополимера винилацетата и акрилата и 20 г реагента Conmix H 2 O stop. В результате был получен облегченный тампонажный материал со следующим содержанием компонентов, масс.ч: портландцемент ПЦТ IG-CC-1 - 77,0; алюмосиликатные микросферы - 15,0; редиспергируемый сополимер винилацетата и акрилата - 6,0; реагент Conmix H 2 O stop - 2,0; этилсиликат-конденсат - 0,5; гидроксиэтилцеллюлоза марки ГИДРОЦЕМ В - 0,1; пластификатор ЦЕМПЛАСТ МФ - 0,2; пеногаситель марки ПОЛИЦЕМ ДФ - 0,2; вода 60,0.

Тампонажные материалы с другим содержанием компонентов готовили аналогичным образом.

В ходе лабораторных испытаний определяли по общеизвестным методикам следующие свойства облегченного тампонажного материала:

- плотность, г/см 3 ;

- фильтратоотдача за 30 мин при Р=0,7 МПа, мл;

- прочность цементного камня на изгиб/сжатие через 2 сут. хранения, МПа; а также определяли следующие свойства тампонажного камня:

- динамическое напряжение сдвига, дПа;

- СНС 10 с/10 мин, дПа;

- время загустевания до 30 Вс, ч-мин;

- проницаемость цементного камня, мД;

- усилие выталкивания цементного камня из металлической обоймы, МПа.

Данные о компонентном составе предлагаемых и известных облегченных газоблокирующих тампонажных материалов для цементирования надпродуктивных интервалов приведены в таблице 1, а данные о их свойствах - в таблице 2.

Данные, приведенные в таблицах 1 и 2, показывают, что предлагаемый облегченный тампонажный материал при заявленном соотношении компонентов и при суммарное массовом содержании сухой смеси портландцемента, алюмосиликатных полых микросфер и стабилизирующей добавки (по первому варианту - редиспергируемого сополимера винилацетата и акрилата; по второму варианту комплекс реагентов - редиспергируемого сополимера винилацетата и акрилата и реагента Conmix H 2 O stop) составляет 100 масс.ч., характеризуется следующими преимуществами перед известным по прототипу:

- замедленное развитие статического напряжения сдвига;

- низкий объем фильтрации при сниженной скорости фильтрации;

- низкая проницаемость тампонажного материала и цементного камня, что доказывает газоблокирующие свойства тампонажного материала.

В случае, если суммарное массовое содержание сухой смеси портландцемента, алюмосиликатных полых микросфер и стабилизирующей добавки (по первому варианту - редиспергируемого сополимера винилацетата и акрилата; по второму варианту комплекс реагентов - редиспергируемого сополимера винилацетата и акрилата и реагента Conmix H 2 O stop) составляет менее (опыт 4) или более (опыт 8) 100 масс.ч., то свойства тампонажного материала не будут отвечать требованиям для цементирования газопроявляющих пластов, из-за:

- высокой фильтрации, седиментации, замедленной скорости гидратации и повышенной проницаемости сформированного цементного камня - при меньшем соотношении;

- высоких реологических показателей и сокращенного времени формирования статического напряжения сдвига и загустевания - при большем соотношении.

Читайте также: