Формовка поликарбоната в домашних условиях

Обновлено: 03.05.2024

Термовакуумная формовка пластика: что это такое, где используется и как на ней заработать?

Формовка пластика - что это и как на этом можно заработать? Как происходит формовка изделий? Какие полимеры подходят для производства форм? Ответы на эти вопросы вы найдёте в этой статье.

Процесс вакуумной формовки – подготовка к формовке Процесс вакуумной формовки – формовка листа Процесс вакуумной формовки – подготовка к формовкеВакуумная формовка – это процесс создания полимерных форм на термовакуумном оборудовании при воздействии на материал высокой температуры вкупе с образованием вакуума между листовым пластиком и мастер-моделью. Использование пластиковых форм широко распространено в промышленной, строительной, транспортной и иных отраслях, поэтому метод термовакуумной формовки с течением времени становится всё более востребованным.

Вакуумная формовка пластика: понятие, принципы работы

Технология вакуумной формовки полимеров на термовакуумном механизме достаточно проста в исполнении, но требует умения обращаться с нагретым листовым полимером. Формирование пластиковых изделий происходит под влиянием температуры и давления. Нагретый до определённого градусного диапазона размягчённый материал натягивается на заготовку, после чего происходит плотное обжатие мастер-модели листовым пластиком (за счёт откачивания воздуха из-под внутренней поверхности сформированного изделия). Для успешного снятия остывшей формы внутрь неё подаётся воздух под давлением не более 6 атмосфер.

Вакуум-формовочные станки и оборудование, варианты. Проверка вакуумно-формовочного станка ВФСК (тип книжка) перед отправкой. Вакуумный формовочный станок под индивидуальный заказ Вакуум-формовочные станки и оборудование, варианты. Станки, оборудование и листовой пластик для вакуумной формовки Вакуумно-формовочные станки ВФСК, цены на 2021 год Вакуумно-формовочные станки ВФСВ с подъемным столом, цены на 2021 год Станки, оборудование и листовой пластик для вакуумной формовкиБолее точную информацию по стоимости вакуумно-формовочного оборудования смотрите на нашем сайте в разделах, посвященных станкам, оборудованию, листам для вакуумной формовки , а заказать услугу вакуумной формовки можно на странице оформления индивидуального заказа .

Возможна ли формовка пластика без вакуума?

Существуют иные способы формовки пластиковых полимеров, наиболее известными из которых являются ротационное литьё и компрессионная заливка.

Ротационное литьё происходит поэтапно: расплавленный пластик заливают в металлическую матрицу, после чего её помещают в печь и подвергают вращению. Недостаток данного метода обусловлен тем, что с помощью ротационного литья неэффективно создавать пластиковые формы; намного рациональнее производить бытовые ёмкости больших размеров – например, пластиковые септики или канистры.

Метод компрессионного формования предполагает заливку пластика в заготовку и равномерное его распределение по всей внутренней поверхности матрицы при помощи пресса. К недостаткам данного способа литья относят дороговизну всего процесса, а также проблему съёма полимерных форм чрезмерной толщины.

Компрессионное литьё пластика Формы для тротуарной плитки – компрессионное литьё пластика Компрессионное литьё пластикаИз всего вышесказанного следует, что термовакуумная формовка является наиболее эффективным способом изготовления пластиковых изделий для любых сфер во всевозможных промышленных отраслях.

Расходные материалы

Сегодня существует немалое количество полимерных материалов, подходящих для вакуумного формования. К ним относятся АБС-пластик, ПВХ-и КПО пленка (толщина 0,8 мм), а также некоторые виды полиэтиленовых и акриловых полимеров.

АБС-пластик

Производство листового АБС-пластика для вакуумной формовки Производство чёрного АБС-пластика для вакуумной формовки Листовой АБС-пластик с фактурой листа — глянец и песок Производство листового АБС-пластика для вакуумной формовкиДанный полимерный материал изготавливается из акрилонитрила, бутадиена, стирола и термопластичной резины. Главными достоинствами АБС-пластика являются:

- оптимальная жёсткость;

- высокая ударопрочность и износостойкость;

- нетоксичность;

- химическая стойкость;

- ремонтопригодность;

- термическая стойкость;

- обширное цветовое разнообразие.

АБС-пластик принято считать самым подходящим материалом для вакуумной формовки. Он обладает высокими показателями по прочности и износу, стойкостью к химически агрессивной среде и резким перепадам температур, при этом является нетоксичным материалом, пригодным к ремонту и покраске в любой цвет.

Листовой пластик для вакуумной формовки цена за лист, февраль 2021 год Листовой пластик для вакуумной формовки цена за лист, февраль 2021 год ПВХ и КПО лист для вакуумной формовки КПО-лист для вакуумной формовки Формы из ПВХ-пластика для производства полифасада и брусчатки ПВХ и КПО лист для вакуумной формовкиГлавное составляющее вещество ПВХ-пластика – это поливинилхлорид, относящийся к категории термопластов. Поскольку он обладает приемлемой прочностью и водонепроницаемостью, его нередко используют в процессе термовакуумной формовки. ПВХ также является трудновоспламеняемым веществом, склонным к постепенному затуханию, но имеет ряд недостатков, которые делают его менее востребованным на рынке продаж, нежели АБС-пластик.

Полиэтилен: ПНД, ПЭТ и др.

К полиэтиленовому пластику относят такие его виды как ПВД, ПНД и ПЭТ. Они не обладают значительной жёсткостью, поэтому из них изготавливают продукцию для пищевой промышленности (бутыли, небольшие контейнеры и т.д.). ПНД и ПВД изготавливаются под действием низкого и высокого давлений соответственно, а ПЭТ создаётся на вакуумно-плёночном оборудовании. Полиэтилен не подходит для термовакуумного формования, т.к. при сильном нагреве листа происходит значительная его усадка, что негативно сказывается на качестве продукции.

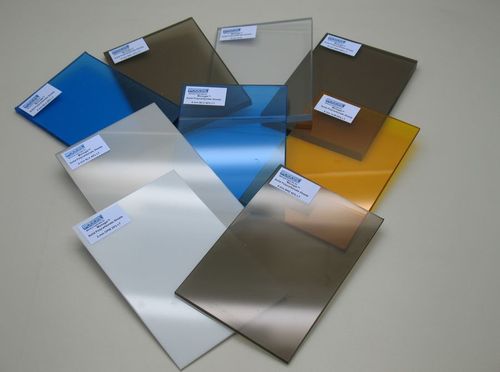

Прозрачные пластики

К прозрачным пластикам относят такие его виды как полипропилен, органическое стекло, монолитный поликарбонат и другие полимеры – MABS , PMMA , SAN -пластик и GPPS . Все перечисленные виды могут в той или иной степени подвергаться термовакуумной обработке, но имеют более обширный перечень недостатков, нежели другие виды пластика.

Полипропилен

Полипропилен считается безопасным по своему составу пластиком, который не боится химического воздействия (за исключением хлора) и больших температур. Подходит для изготовления небольших форм в различных производственных целях. К недостаткам данного полимера следует отнести низкую стойкость к морозам и ультрафиолету.

Монолитный поликарбонат

Монолитный поликарбонат используется в качестве строительного материала и применяется для изготовления малогабаритных форм на термовакуумном станке. Характерной особенностью данного полимера считается его светопропускная способность – 90% света проходит сквозь него, не влияя на структуру материала. К основным недостаткам монолитного поликарбоната следует отнести изменение его прозрачности под длительным воздействием солнечных лучей, а также склонность к образованию трещин и пузырей на поверхности вследствие слишком сильного воздействия вакуума или неправильной просушки листов.

Оргстекло и др. виды акрила

Оргстекло относится к разновидности акрила; оно обладает хорошей пластичностью, высокой прочностью и стойкостью к ультрафиолету, но из-за чрезмерной хрупкости с ним следует обращаться с осторожностью. Кроме того, материал трудно поддаётся резке, что неудобно при масштабном производстве формовочных изделий. Стоимость акриловых форм намного выше, чем у изделий из АБС-пластика, что устраивает далеко не каждого производителя.

Отличие мастер-модели, форм для формовки и матрицы

Общее назначение мастер-моделей, матриц и форм для формовок одно и то же – это «основа» для производства пластиковых форм различной конфигурации. Мастер-модель – это формовочный элемент, необходимый для множественного снятия слепков с лицевой поверхности. Матрица же используется с целью обратной формовки для создания большого количества копий внутренней поверхности.

Материал для изготовления моделей весьма специфичен: в основном это либо МДФ, либо термостойкая смола, реже – металл или дерево.

МДФ представляет собой древесноволокнистую плиту, спрессованную на специальном оборудовании под воздействием параметров температуры и давления. Модель-заготовка обычно изготавливается из одной или нескольких плит МДФ и обрабатывается фрезеровальным станком с ЧПУ до нужной конфигурации. После создания формовочной модели её пропитывают специальными растворами и покрывают специальной смолой – всё это с целью увеличения длительности пользования изделием, рассчитанной примерно на 50-100 съёмов.

Термостойкая смола представляет собой текучую смесь специальных смол и стекловолокна, которая в расплавленном виде заливается в подготовленную форму, процесс протекает достаточно долго, но ожидание окупается большим количеством съёмов форм – они спокойно переживают 300-1000 циклов использования и считаются более долговечными, нежели изделия из МДФ.

Как осуществляется формовка поликарбоната

Двумя наиболее интересными качествами поликарбоната являются его прозрачность и гибкость. Первое свойство позволяет использовать материал вместе силикатного стекла – полимер прочнее, дешевле в изготовлении и уступает стеклу в прозрачности всего лишь на 10–15%. Второе качество охотно используют дизайнеры, создавая светопропускные конструкции самой разной конфигурации.

Как формуется поликарбонат?

Области применения

- Мебель – прозрачный пластик вместо стекла не только снижает стоимость суперсовременной мебели в стиле техно, но и придает ей крайне необычные контуры. Стулья и столы, кресла и полки округлой изогнутой формы, оригинальных очертаний с легкостью превращают обычный интерьер в уникальный.

- Посуда – та самая, небьющаяся прозрачная утварь, которая и выглядит привлекательно, и не деформируется: прочность полимера в 250 раз превышает прочность стекла.

- Внутренние и внешние конструкции – перегородки, шумозащитные экраны, двери, входные группы, облицовка фасада – прозрачный гнущийся материал незаменим.

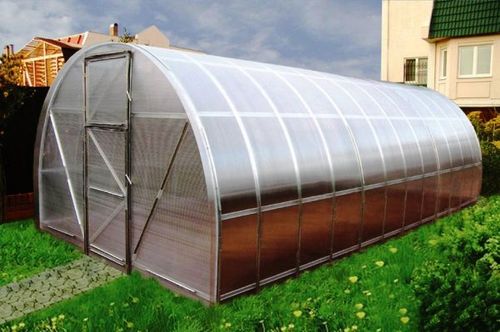

- Малые архитектурные объекты – теплицы, парники и, конечно, беседки. Именно последние чаще всего изготавливаются своими руками. На фото – круглая беседка.

- Светопропускные конструкции – остекление стадионов, цирков, крупных зданий, каркасные навесы, ангары, световые фонари и так далее. На сегодня абсолютное большинство арочных конструкций обшивается поликарбонатом, так как придать ему нужный изгиб значительно проще.

Формовка материала

Под формовкой понимают процесс придания материалу некоей криволинейной формы. Как правило, для этого требуется термическая обработка листа, матрица для придания формы и прочее. Однако в случае поликарбоната возможны и другие способы, вполне доступные в домашних условиях.

Термическая обработка

Способность гнуться, сохранять изгиб и не деформироваться при этом обеспечивается достаточным показателем текучести. При повышении температуры текучесть увеличивается в некоторой степени, то есть, листам можно придать не только изгиб, но и сложную форму. Обрабатывается и монолитный, и сотовый поликарбонат.

- Для полимера оптимальной температурой нагрева считается 150–190 С. Чтобы провести формовку дома, потребуется обустройство печи с нижним и верхним нагревательными ТЭНами.

- Листы предварительно просушиваются – помещаются в печь при температуре 115 С.

- Сушка продолжается около 2,5 часов. Материал сличается готовым, если после высушивания и нагревания образца до 200 С на нем не появляются пузыри.

- Для формования поликарбонат прогревается до 180–220 С, а затем укладывается на матрицы – шаблон формы.

- Листы нагреваются с обеих сторон.

В зависимости от особенности последней стадии формовки различают три вида.

- Вакуумное – листы, закрепленные на раме, прогреваются, затем укладываются в форму, откуда удаляется воздух. Вакуумная формовка редко используется в домашних условиях, так как требует дополнительного оборудования, и предназначена для получения тонкого сложного рельефа – посуда, маски, игрушки.

- Формовка давлением – в этом случае процесс просушивания можно игнорировать, а сразу нагревать материал до 200 С. Затем лист помещается в форму и под собственным весом принимает требуемый вид. Таким образом изготавливают простые сферические элементы своими руками.

- Механическое усилие – материал придавливается отрицательной частью матрицы.

Гибка по линиям

Этот метод чаще всего используют дома. Монолитные или сотовые листы для арочных конструкций – козырька, теплицы, не нуждаются в сложной форме, только в плавном изгибе или изгибе под углом, если речь идет о многоугольной арке.

Технология проста: требуемый участок прогревают строительным феном и сгибают под нужным углом. Возможная величина угла указывается в паспорте изделия, так как для материалов с разной толщиной она отличается. На фото – рабочий момент.

Холодная формовка

Требует исключительно физических усилий. Поликарбонат не прогревается и не высушивается, а подвергается обработке при нормальных условиях. На производстве для этого используются металлические вальцы.

Своими руками лист закрепляется в тисках и вручную ему придается требуемая форма.

- Сгибать без прогрева нужно медленно, желательно использовать шаблон. Деформировать материал довольно просто, но в отличие от других вариантов, на монолитном поликарбонате начало деформации визуально не определяется, а проявляется при дальнейшей эксплуатации.

- Максимальный угол при этом рассчитывается исходя из толщины листа: величина умножается на 150.

- Однако если при термической формовке материал застывает, принимая форму, то при холодной остаточное напряжение заставляет лист пытаться вернуть прежнее положение. Чтобы материал держал требуемый угол, сгибать нужно на величину большую на 25%.

На видео формовка изделия рассматривается более подробно.

Как правильно осуществляется обработка поликарбоната

Виды поликарбоната

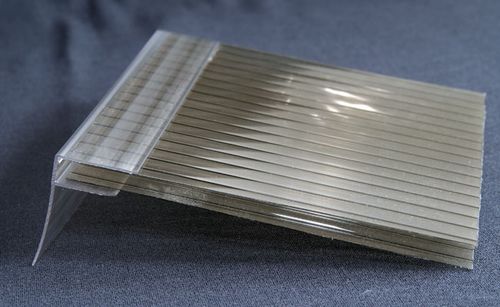

На фото видно, что по своей внутренней структуре поликарбонат делится на 2 вида:

- Сотовый. Лист такого материала при поперечном разрезе имеет структуру (между двумя пластинами находится множество перегородок, которые образуют полости, заполненные воздухом), пожую на пчелиные соты, откуда и произошло название сотовый или ячеистый.

- Монолитный. Из названия ясно, что такой поликарбонат не имеет полостей в своей конструкции, а выполняется в виде цельнолитого полимерного листа.

Отличия сотового и монолитного поликарбоната

Так как материал выполняется из одного полимерного сырья, оба вида поликарбоната обладают общими характеристиками:

- долговечность;

- ударопрочность и стойкость к другим механическим повреждениям;

- термостойкость (допустимые температуры использования от -50 до +120)

- устойчивость к химическим воздействиям;

- огнеупорность;

- хорошая светопропускная способность;

- возможность вторичной переработки;

- звукоизоляционные характеристики.

Так как внутренняя структура у этих видов поликарбоната отличается, соответственно и показатели различны по своей выраженности. Так, монолитный поликарбонат имеет большую ударопрочность и даже способен выдержать стрельбу (при толщине 12 мм), и удары топором (на материале появляется вмятина). Так же он обладает большей термостойкостью и огнеупорностью. Сотовый поликарбонат в свою очередь тоже имеет преимущества: более высокие показатели теплоизоляции и звукоизоляции, легкость при транспортировке и монтаже, большую гибкость, а так же меньшую цену.

Где используется поликарбонат

Благодаря своим свойствам и большому выбору цветовой гаммы поликарбонат применяется во многих областях:

- промышленные конструкции;

- изготовление придорожных защитных заборов, разделительных перегородок, ветрозащитных и звукоотражающих конструкций;

- изготовление козырьков, навесов, крыш для остановочных комплексов, переходов и других конструкций с арочным сводом;

- изготовление рекламных щитов;

- остекление балконов, коттеджей, залов ожидания, витрин магазинов и т.д.

- обустройство прозрачных крыш и отделка фасадов;

- возведение парников, теплиц и зимних садов.

Обработка поликарбоната

Очень часто поликарбонат применяется на дачных участках для возведения различных конструкций своими руками (теплицы, зимние сады, летние души и т.д.). Перед процессом установки листов необходимо провести их обработку. Для этого используют инструменты, работающие с деревом и металлом.

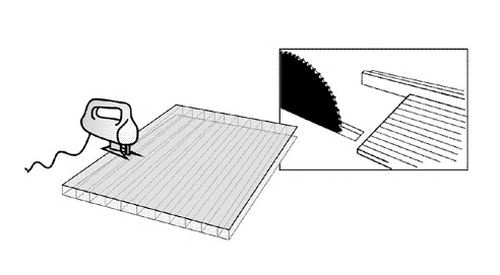

Механическая обработка поликарбоната может быть следующих видов: резание (или распиловка), фрезерование, нарезка резьбы и сверление. Рассмотрим подробнее каждый из них.

Резание. Данный вид обработки может осуществляться с помощью следующих инструментов:

- ленточная и ручная пилы (толщина материала менее 3 мм);

- циркулярная пилы (толщина более 3 мм);

- лобзик;

- ножовка по металлу;

- гильотинные ножницы.

Для домашних мастеров процесс резания монолитного поликарбоната проще всего будет осуществить с помощью дисковой (циркулярной) пилы. Рекомендуют выбирать диски с мелкими зубьями или лучше с твердыми вставками, что предотвращает перегрев материала.

Для сотового поликарбоната с небольшой толщиной листа лучше применять гильотинные ножницы, однако края, скорее всего, будут шероховатыми и не совсем ровными.

Очень тонкие листы полимера (около 2 мм) следует разрезать стопками. Так как во время резания одного такого листа может пойти раскол вдоль линии реза.

Фрезерование. Используется для изготовления криволинейных изделий из монолитного полимерного листа. Для этого необходим шаблон из фанеры и ролики для фрезы. Так же с помощью ручного электрического фрезера можно разрезать листы с гораздо большей скоростью, чем при использовании различных пил, лобзиков и т.п.

При работе фрезером необходимо правильно настроить скоростной режим. Фрезерование на слишком высоких оборотах приводит к перегреву и оплавлению материала, а на низких способствуют появлению сколов и трещин. От перегрева и скопления стружки, которая может поцарапать материал, поможет использование струи сжатого воздуха.

Нарезка резьбы. При данном виде обработки используют либо обычные 4-х заходные, либо высокоскоростные 2-х заходные метчики. Последние выполняют работу быстрее и чище.

Сверление. Применяют ручную или электрическую дрель со сверлами для металла.

В процессе работы необходимо очищать отверстие от стружки, охлаждать сверло (для избегания перегрева материала), делая при этом отверстие большего диаметра, чем сам крепеж (связано с расширением полимера).

Важно соблюдать минимальное расстояние от края листа до отверстия, которое должно в 2 раза превышать диаметр сверла.

Как правильно производить обработку поликарбоната своими руками (резание и фрезерование) Вы можете узнать, посмотрев следующее видео, где специалисты раскрывают все особенности и нюансы работы с материалом:

Заключение

После окончания всех видов механической обработки необходимо произвести шлифовку влажным методом неровностей и шероховатостей, появившихся во время работы. Для этого берем шкурки разной зернистости (80, 280 и 400-600) и шлифуем в несколько этапов, пока не завершим финишную отделку. После можно отполировать поверхность воском.

Самое главное при самостоятельной обработке поликарбоната – это техника безопасности. Перед началом работы обязательно нужно защитить глаза очками, а руки перчатками!

Как работать с поликарбонатом: общие рекомендации

Одним из популярнейших материалов сегодня является поликарбонат. При строительстве он используется для обшивки и утепления различных конструкций. Как работать с поликарбонатом: общие рекомендации можно узнать из нашего материала.

Работа с поликарбонатом

Своей популярностью поликарбонат обязан многими своими достоинствами. К ним можно отнести сравнительно малый вес, высокую прочность, пониженную горючесть, отсутствие выделения вредных испарений, отличные теплоизоляцию и теплопроводность, прекрасную светопроницаемость, стойкость на сгибы и разрыв, а также он отлично изолирует от шума.

Советы по укладке

- Производить укладку поликарбоната можно как на ровные, так и на криволинейные поверхности. В обоих случаях процесс укладки и условия, которых стоит придерживаться, практически идентичны. Важно помнить, что несмотря на то, что поликарбонат является достаточно пластичным материалом, гибкость листа все же имеет свой предел, поэтому стоит быть очень осторожными, чтобы не получить трещину;

- При укладке поликарбоната эконом-класса, неважно какая сторона будет находиться снаружи, а какая внутри конструкции, так как ингредиенты, отвечающие за защиту от ультрафиолетовых лучей, равномерно расположены по всей толщине материала. В более дорогих вариантах поликарбоната на одной из сторон находится цветная или с нанесенными надписями пленка. Именно эта сторона и должна находиться снаружи и быть направлена к солнцу. Саму пленку после монтажа следует удалить;

- Чаще всего поликарбонат укладывается на деревянное или металлическое строение. Причем стоит учитывать, что между толщиной листа и между обрешеточными прутьями должна соблюдаться определенная пропорция. К примеру, если вы будете работать с листом, толщина которого 4 мм, то между ним и обрешеточными прутами должно соблюдаться обязательное расстояние не более 40 см, при толщине листа 6 мм, оно составляет 60 см. Если не придерживаться этих правил, то конструкция может сильно пострадать.

Крепление

Чтобы поликарбонат был прикреплен равномерно, в идеале применять квадратно-гнездовой метод крепления. При этом способе соблюдается одинаковое во все четыре стороны расстояние. На краю листа делать расстояние меньше недопустимо, так как в этом месте наблюдается наибольшая нагрузка.

Главное, не передавить во время крепежа. Стоит остановить закручивание, как только шляпка практически коснется поверхности листа. Завершает крепеж присоединение шляпок саморезов, которые помогут не допустить попадания в щели влаги.

При укладке стоит учитывать, что ему свойственно изменение размера при колебаниях температуры. Именно поэтому стоит избегать укладки впритык, а укладывать листы, предусматривая между ними отступ. Закрепив лист своими руками, на его срез необходимо прикрепить профиль стыковки, служащий для монтажа последующих листов. Листы, находящиеся с краю, защищаются торцевыми профилями. Также используется специальный скотч, с помощью которого происходит проклейка всех стыков, как показано на фото.

Поликарбонат относительно неприхотливый материал, но, несмотря на это, за ним необходимо правильно ухаживать:

- Нельзя разводить огонь вблизи поликарбонатовых конструкций, чтобы не допустить плавления материала;

- Нельзя при очистке снега работать инструментами для работы в саду;

- Не стоит применять для отмывания листов ароматические и абразивные моющие средства, как показано на фото;

- Если вы хотите очистить сооружение своими руками из поликарбоната от пыли, то лучшей порой для этого будет весна. Для этого понадобится подогретая вода и резиновые валики или мягкие тряпки. Намочите поверхность водой, а затем протрите все мыльным раствором. В конце обязательно ополосните конструкцию водой и вытрите тряпкой досуха.

Подведем итоги

Как и при работе с любым материалом, при работе с поликарбонатом следует придерживаться определенных правил. Следуя нашим подсказкам, вы сможете самостоятельно работать с этим материалом и возводить необходимее конструкции.

Монолитный поликарбонат. Руководство по обработке

Для обработки монолитного поликарбоната применяются стандартные метод и оборудование для работ по дереву и металлу. Но для получения качественного результата чледует строго соблюдать рекомендации по настройке оборудования.

Обе поверхности листа монолитного поликарбоната защищены полиэтиленовой пленкой, которая должна сохранятся в течении всей обработки и удаляться сразу после монтажа готового изделия. Но при проведении "горячих" работ ее необходимо предварительно удалить. Если пленка термоустойчивая, то работы при высоких температурах проводятся в пленочной защите.

Чтобы избежать вибрации и сдвига материала во время порезки, фрезеровании и сверлении, его необходимо зафиксировать на слесарном столе при помощи струбцин. При этом между зажимом и самим материалом необходимо использовать специальные прокладки (войлочные, полимерные, замшевые), которые предохранят материал от повреждений.

Для того, чтобы избежать травм при работе с листами монлитного поликарбоната, рекомендуется пользоваться рукавицами и защитными очками.

Резание

Если толщина листов монолитного поликарбоната не превышает 3 мм, то их можно резать ножницами или гильотной. Для гильотины угол резания до 40°С и зазор - 0,01-0,02мм. Во всех остальных случаях используется стандартное раскроечное оборудование: лнточные, циркулярные пилы, лобзик, ножовка, фрезер. Наиболее качественный результат получается при работе с карбидными остро заточенными лезвиями.

Рекомендации по настройке оборудования:

При резании листов монолитного поликарбоната следует придерживаться следующего правила: чем тоньше лист, тем меньше расстояние между зубьями режущей поверхности.

При раскрое листов монолитного поликарбоната необходимо следить за постоянным удалением стружки, которая может поцарапать поверхность листа. Не рекомендуется использовать высокоскоростные инструменты для резки стали, не смотря на то что монолитный поликарбонат обладает довольно высокой температурой плавления, края могут получиться оплавленными.

Фрезерование

Используя фрезер, с монолитным поликарбонатом можно совершать разные операции:

- вырезать криволиненые формы

- создать закругления на предварительно вырезанном изделии

- снять кромку с формованных изделий

Для этого используются стандартные фрезы для металла с острым углом резания и большим задним углом резца. Оборудование - ручно электрический фрезер и координатно-фрезерный станок. Фреза - одноперьевая из быстрорежущей стали. При фрезеровании монолитного поликарбоната конечный результат зависит от остроты инструмента и удаления образовывающихся опилок, которые могут привести к образованию царапин на изделии.

Ручной электрический фрезер (Makita, Bosh, Metabo и др.) дают возможность резки (вырезания) материала зафиксированного на рабочем столе. Для простой порезки листа монолитного поликарбоната используется направляющая шина. А чтобы вырезать деталь по заданному контуру, достаточно сделать ее заготовку из фанеры и, наложив ёё на монолитный поликарбонат, "обвести" фрезером. На фрезу надевается ролик, который обеспечивает постоянный контакт с заготовкой без ее деформации. Для выбора настройки фрезера обращайтесь в инструкцию, прилагающуюся к оборудованию.

Координатно-фрезерные станки позволяют добиться максимально качственного результата обработки по сравнению с другим оборудованием. Маршрут прохождения фрезу задается программным управлением, таким образом, человеческий фактор и связанные с ним ошибки полностью исключены. Как правило, КФС оснащены и системой удаления пыли и крупных мусорных частиц, образующихся в процессе работы фрезы и ее автоматическим охлаждением.

Для выбора настройки фрезера обращайтесь в инструкцию, прилагающуюся к оборудованию.

Формование монолитного поликарбоната

Формовать монолитный поликарбонат можно двумя способами: холодным и горячим (термоформирование).

Холодное формование

Производится на металлических вальцах, вдоль направления экструзии (длина листа). максимальный угол холодного формования зависит от толщина материала, и приблизительно может расчитываться исходя из соотношения угол изгиба = 150 толщин материала.

1. В случае холодного формования лист получает значительные внутренние напряжения, которые можно снизить последующим отжигом изделия.

2. После холодного изгибания происходит релаксация пластика. поэтому необходимо закладывать дополнительно 20°-25° изгиба, чтобы в окончательном состоянии достичь нужного результата.

Возможности применения холодного изгиба ограничены многими факторами: опытом специалиста, исходным качеством пластика, внутренними напряжениями, которые могут остаться после производства материала. Поэтому применять его необходимо с большой осторожностью.

Термоформование

Формование в горячем состоянии можно производить разными методами:

- поместив нагретый пластик на выпуклую (позитивное формование) или вогнутую (негативное) форму, где он под собственным весом примет вид изделия;

- свободным втягиванием в вакуумплотноц камере;

- свободным выдуванием сжатым воздухом (с формами и без).

При работе с монолитным поликарбонатом способом негативного формования, особенно толстыми листами, свободное обволакивание матриц может быть недостаточным. Это объясняется высокой вязкостью материала в пластичном состоянии. Поэтому для заполнения углов и глубоких участков матрицы может потребоваться дополнительное давление.

Монолитный поликарбонат - абсорбирующий материал. Поэтому, перед началом термоформования, если выбранный способ формования материала требует температуру свыше 160°С, листы неоходимо просушить. В противном случае внешний вид готового изделия будет испорчен пузырьками.

Сушка

Рекомндации по проведению сушки листов монолитного поликарбоната:

1. Процесс сушки монолитного поликарбоната происходит в циркулярной печи при температуре 120-125°С.

2. Перед помещением материала в печь с него нужно снять защитную пленку. Иначе она спечется и испортит внешний вид листов.

3. При одновременной сушке нескольких листов, расстояние между ними должно составлять не менее 30 мм для циркуляции воздуха.

4. Просушивание листов необходимо производить не ранее 10 часов до начала термоформования. По проишествии более длительного времени материал снова может вобрать влагу и операцию придется повторять.

5. Листы монолитного поликарбоната можно оставить в выключенной печи до начала теплоформования. Это сократит время достижения листом температуры пластичности.

Чем толще лист, тем длительнее сушка.

| Толщина, мм | Время сушки при 125 °С (в часах) |

| 1 | 1,5 |

| 2 | 4 |

| 3 | 7 |

| 4 | 12 |

| 5 | 18 |

| 6 | 26 |

| 8 | 45 |

Нагревание до температуры пластичности

Результат термоформования зависит от качественного нагрева материала в печи.

Необходимо тщательно контролировать, чтобы температура листа была одинаковой во всей плоскости, а это напрямую зависит от равномерной циркуляции теплого воздуха в камере. Межденно повышая температуру в камере, необходимо перейти рубеж "точки стеклования" (150°С) и довести лист до пластичного состояния.

Производство изделий методом термоформования начинается при температурах выше 150°С, глубокая вытяжка материала для негативного и позитивного формования начинается при температурах 180-190°С

Формование при температурах ниже 150°С может привести к нежелательным внутренним напряжениям, снижающим ударную прочность и химическую стойкость изделия. Эти напряжения видны только с использованием поляризованного света. Частично их можно снизить отжигом.

При подготовке заготовок для термоформуемых изделий необходимо учитывать, что при первом нагревании до точки стеклования материал дает усадку максимум 6% для листа толщиной до 3 мм и 3% для листов толще 3 мм Кроме того, с заготовок (или всего листа) ледует удалить защитную пленку, т.к. при воздействии высоких температур она спечется с листом.

Форму, на которой будет происходить необходимое искривление плоскости листа, необходимо предварительно разогреть до температуры 80-110°С. При холодном формовании - до 130°С.

Свободное формование

Самый простой способ формования. Заключается в свбодном обволакивании формы разогретым листом. Лист укладывают поверх формы и помещаютв разогретую до 150°С печь. после полного обволакивания, вынимают из печи (вместе с формой) и оставлят до остывания. Качество результата зависит от отсутствия зон локальных перепадов температур. Также, если лист не подвергался сушке, необходимо учитывать размер усадки пластика, потому что лист не фиксируется рамой. Свободное формование применяется для производства несложных изделий.

При свободном формовании не обязательно проводить предварительную сушку материала, так как этот ппроцесс происходит при более низких температурах (150-155°С). Более низкая температура позволяет сохранить твердость и оптические характеристики поверхности.

Формование под давлением

Разогретый лист укладывается на матрицу и свободно обволакивает ее. После этого, если заполнение матрицы недостаточно плотное, применяется давление (дополнительный прижим пластичного материала) к форме. Этот вид формования применяется для производства изделий несложной формы - как правило, это различные куполообразные конструкции с незначительной вытяжкой заготовок. Необходимо очень быстро выполнять все операции, так как монолитный поликарбонат очень быстро остывает.

Формы (матрицы) изготавливаются из стали или алюминия. Изделия, которые требуют хороших оптических свойств (защитные стекла на транспорте, полицейские щиты, защитные маски) изготавливаются на матрицах из отполированнй стали/алюминия, а также стекла/керамики, покрытых глазурью.

Кроме давления воздухом или усилия рукой (защищенной перчаткой или каким-нибудь мягким материалом), к этой технологии термоформования относятся формование с пуансоном, формование при помощи матрицы и пуансона.

Вакуум-формование

Этот вид формования проще, чем механическое воздействие на разогретый лист и дает более качественный результат. Необходимо помнить, что вакуум-формование всегда нуждается в предварительной сушке материала, так как использует температуры, превышающие 160-165°С. Также, необходимо контролировать равномерность толщины отформованного изделия, потому что разные отрезки листа растягиваются неравномерно.

Вакуум-оборудование оснащено рамой, в которую фиксируется лист. Это минимизирует усадку листа во время термической обработки, что особенно важно для тонких листов монолитного поликарбоната (до 3 мм), у которых она может составлять 6%. Также, в зависимости от вида используемых матриц (позитиыных/негативных), необходимо помнить, куда направлена сторона с UV-защитой.

Для производства высококачественных изделий необходимо следить, чтобы поверхность форм/матриц была идеально ровной и поддерживала максимально возможную температуру. Чем выше температура матрицы, тем лучше поверхность изделия. Поэтому для вакуум-формования рекомендуются только отполированные стальные и алиминиевые матрицы.

При вакуум-формовании лист устанавливается в раму и разогревается до температуры пластичности. Далее, он кладется на негативную форму (т.е. углубление) или на позитивную (выпуклость). Воздух, который остается между формой и материалом, удаляется при помощи вакуума и заготовка полностью обволакивает матрицу. Отсасывание воздуха происходит через множественные отверстия в матрице, диаметр которых на прилегающей к поликарбонату поверхности не превышает 0,6-0,7 мм. С внешней стороны они могут бть больше, это ускорит откачку воздуха их формы.

При вакуум-формовании используются как позитивные, так и негативные матрицы. Однако, технологически работать удобнее и проще со вторыми, и, кроме того, они менее подвержены повреждениям и износу, хотя и дороже в производстве.

Использование позитивных матриц называется драпировочным формованием. Позитивная матрица применяется для более глубокого вытягивания соотношение глубины к диаметру(4:1) и отличается более толстым основанием и тонкими стенками у конечного изделия. Цикл производства деталей с использованием позитивных форм более длителен и технологически сложнее. Лист поддерживается над самой высокой точкой матрицы. По мере размягчения, лист обволакивает матрицу, и на самом последнем этапе, когда достигнет температуры 160 °С и выше - тесно прижимается к ее краям. Далее, вакуумом через отверстия в матрице удаляются остатки воздуха.

Применение негативной матрицы отличается более тонким основанием и толстыми стенками конечного изделия. Этот метод называется ещё прямым вакуумным формованием. Утончение основания (верхних краев заготовки) происходит при использовании глубоких форм. При постепенном опускании горячего листа к центру матрицы, происходит его растяжение. Более всего лист оказывается растянут по краям и, следовательно, это самая тонкая часть изделия. Негативное формованиепозволяет достичь мелких деталей на внешней поверхности детали.

Изгиб по линии нагрева

Самый простой способ формования. Заключается в свободном обволакивании формы разогретым листом. Лист укладывают поверх формы и помещают в разогретую до 150°С печь. После полного обволакивания, вынимают из печи (вместе с фольгой) и оставляют до остывания. Качество результата зависит от отсутствия зон локальных перепадов температур. Также, если лист не подвергался сушке, необходимо учитывать размер усадки пластика, потому что лист не фиксируется рамой. Свободное формование применяется для производства несложных изделий.

При свободном формовании не обязательно проводить предварительную сушку материала, так как этот процесс происходит при более низких температурах (150-155°С). Более низкая температура позволяет сохранить твердость и оптические характеристики поверхности.

Соединение элементов из монолитного поликарбоната

Склеивание

Изделия из монолитного поликарбоната эксплуатируются в различных условиях - это могут быть предметы интерьера (сувениры, подставки, различные перегородки), уличные конструкции (витрины, защитное остекление, уличная мебель, детали транспорта, кровельные системы, фонари), элементы индивидуальной защиты (щиты маски, шлемы). Для каждого отдельного случая нужно рассматривать свои средства склеивания.

Изделия из монолитного поликарбоната, которые будут испытывать атмосферные воздействия и повышенную нагрузку, склеиваются при помощи силиконовых клеев и эпоксидных смол. Они обеспечивают прочное сцепление с другими пластиками, металлами, стеклом.

Для сувенирных изделий, которые выполняют декоративную функцию, можно пользоваться пистолетами с клеями горячего отверждения на полиамидной основе, этилвинилацетатными составами.

В любом случае, перед склеиванием заготовки должны быть очищены от мусора, пыли, электростатики. Также, предварительно обезжирьте контактные поверхности. Это повысит прочность соединения и внешний вид швов. Избегайте использования клеев и чистящих средств на основе растворителей, они ухудшают оптические свойства материала.

Для очищения поверхностей и обезжиривания используется изопропиловый спирт. Им же удаляют следы от пленки.

Иногда растворители (сольвены) целенаправленно используют для склеивания деталей из монолитного поликарбоната. Склеиваемые поверхности должны быть ровными. На мелкие детали игольчатым аппликатором наносится сольвент, после чего обеспечивается плотный длительный прижим. В случае, когда соединяются большие плоскости, эти элементы опускаются в сольвентную ванную с постоянным уровнем погружения, выдерживаются до размягчения поверхности и после точного совмещения фиксируются в нужном положении.

Сварка

Листы монолитного поликарбоната можно соединить между собой при помощи сварки с использованием сварочнго прутка. В этом случае, также потребуется предварительная сушка материала по технологии, описанной свыше. Кроме того, сварку можно проводить ультразвуковым методом в виде точечного или заклепочного соединения. Выбор способа зависит от формы и назначения детали.

1. ультразвуковая сварка -20кГц, амплитуда в дмапазоне 25-40мкм

2 .сварка с горячей накладкой - температуры 260-300°С.

Механическое крепление

При выборе этого способа крепления деталей из монолитного поликарбоната, необходимо учитывать следующие рекомендации:

- Монолитный поликарбонат, как и любой другой пластик, подвержен линейному тепловому расширению. Поэтому отверстия для крепежа должны быть немного больше диаметра болтов, чтобы позволятьлистьям свободно перемещаться пр расширеннии и сжатии;

- Расстояние до края листа должно быть в полтора раза больше диаметра отверстия;

- Следует использовать болты и шуруты, желательно - для пластиков. Применение заклепок приводит к образованию трещин;

- Нельзя затягивать болты и шурупы слишком сильно (с помощью электроинструмента). после затягивания ослабьте их на 0,5 оборота;

- Не рекомендуется использовать в качестве уплотнителя прокладки и шайбы из мягкого ПВХ;

- Точки креплений должны быть распределены равномерно по всему периметру листов.

Шлифование и полирование

Шлифование помогает устранить грубые дефекты кромок и поверхности листа: закругление и выравнивание углов и торцов заготовок, удаление царапин и сколов по площади листа.

Монолитный поликарбонат шлифуется влажным методом с охлажденной водой и кремниевой наждачно бумагой:

- грубая шлифока - зернистость 80

- финишная - от 400 до 600

По окончании шлифования и удаления абразивов могут потребоваться дополнительные финишные лперации - полирование изделий.

Полирование деталей из монолитного поликарбоната производится6

- На тканевом круге, сукне или фетровой ленте с парафином/полированным воском. Поскольку это очень мягкие материалы, полируемые поверхности должны быть заранее отшлифованы. В противном случае после полировки поверхность хоть и станет блестящей, но царапины и внешние повреждения останутся. При использовании этого метода необходио строго следить, чтобы не было значительных повышений температуры обрабатываемой поверхности. Окружная скорость - 15-20м/с. Удельное давление на обрабатываемую поверхность - 0,2-0,1кГ/см².

- Пламенем. Используя этот метод финишной обработки, тщательно контролируйте во-первых - расстояние между источником пламени и деталью, во-вторых - время воздействия пламени на точку поверхности Не соблюдая эти условия, результат будет испорчен: белеет поверхность пластика либо возникает текучесть материала. Полирование пламенем позволяет удалять даже значительные царапины на поверхности (в этих зонах удлиняется воздействие пламенем), но его применение требует определенного опыта.

- Алмазным инструментом. В этом случае не требуется предварительная шлифовка, так как токарными инструментами с алмазным покрытием срезается тончайший верхний слой пластика. Оборудование должно работать без вибраций, чтобы исключить появления дефектов изделия.

- Сольвентом. Это химическое полирование, которое заключается в распылении на поверхности агрессивных растворителей, метиледихлорида. Химическое полирование придаст поверхности блеск, но не справится с груыми повреждениями поверхности, поэтому применяется после обязательного шлифования. Этот метод работ очень вреден для здоровья и сопровождается повышенной пожароопасностью.

Как сделать поликарбонат своими руками из бутылок. Сам научился и научил соседа на даче

Все жители частных домов, дачники, да и не только знают что такое поликарбонат.

Его цена довольно не дешевая, а порою необоснованно завышена, по крайней мере в моем городе.

Маленькими кусками он не продается, а порую нужен именно маленький отрезок, что бы накрыть, к примеру, парничек для зелени и редиски.

Так вот мне в голову пришла отличная идея, а почему бы не попробовать сделать самому? Из пластиковых бутылок! Уж этого материала хватает с лихвой, и что самое главное, он абсолютно бесплатен!

На самом деле все очень просто!

В конце статьи я прикреплю видео материал, с подробным процессом изготовления, а также там будут другие интересные решения из пластиковых бутылок.

Итак для работы понадобится самый простой инструмент, немного времени и сами бутылки.

Читайте также: