Дробилки для щебня виды

Обновлено: 17.05.2024

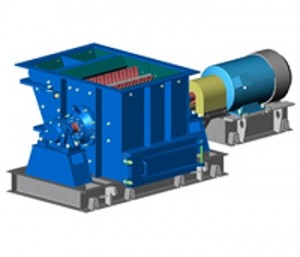

Устройство и виды роторной дробилки

Роторная дробилка – специальное устройство для измельчения щебня. Конструкция дробилки включает жестко закрепленные рабочие детали, с помощью которых выполняется процесс. При помощи подобных машин выполняют измельчение веществ малой крепости. Стоит подробнее рассмотреть принцип работы и применение роторной дробилки.

Общие технические характеристики

К основным характеристикам дробилок относят, вне зависимости от моделей:

практичность и долговечность.

Оптимальный размер входного куска щебня для большинства моделей подобных устройств не должен превышать 300 мм. При этом на выходе размер куска уменьшается до 40 мм минимум. А также роторным дробилкам свойственны гидравлическая система регулировки, электрический подъемник и уникальная конструкция.

Принцип работы

Ротор – это специальное оборудование, оснащенное валом горизонтального или вертикального типа. Диаметр вала достигает 2-х метров. Устройство выступает в роли рабочего органа агрегата. А также конструкция ротора включает:

Принцип действия оборудования довольно прост. Куски горных пород для измельчения подают в загрузочную камеру, откуда впоследствии они поступают в камеру, оборудованную билами. Вал запускает вращение бил, за счет чего происходит измельчение породы посредством ударов по дробимому материалу. Сталкиваясь с билами, порода отскакивает и ударяется об отражательные плиты.

Все это происходит на высокой скорости, за счет чего удается добиться нужного результата.

Просеянный продукт по транспортеру выводится из дробилки. Стоит отметить, что ударные элементы подобных машин часто подвергаются износу, поэтому нередко приходится обновлять или полностью менять билы.

Виды и их устройство

Выделяют несколько классификаций дробильных установок. В основном их делят по следующим критериям:

способу монтажа и возможности транспортировки;

размеру измельчаемого материала;

Каждую классификацию стоит рассмотреть более подробно. Что касается деления дробилок по схеме установки, то можно выделить несколько видов устройств.

Стационарные. Перемещение оборудования в этом случае невозможно.

Мобильные. Такие устройства можно переносить при необходимости.

Популярностью пользуются мобильные дробилки. Первая группа устройств востребована на крупных предприятиях.

При рассмотрении типа измельчаемой породы или материала машины могут работать с:

Деление по конструктивным особенностям подразумевает наличие следующих групп дробилок:

двухроторных с параллельным или последовательным режимом дробления;

Последние позволяют организовать вращение ротора в двух направлениях. Такой подход снижает износ конструкции дробилки и помогает добиться более надежного результата. Двухроторная установка отличается продолжительным сроком службы, а однороторная представляет собой стандартный агрегат с вертикальным валом.

А также производители выпускают дробилки с колосниковыми решетками или без них. Этот элемент используют для корректировки размера, который требуется получить посредством дробления породы. Если в конструкции машины нет решеток, добиться получения мелкой фракции можно посредством повышения скорости вращения вала. Но в этом случае возрастают расход энергии и износ.

Назначение

Главная задача роторной дробилки – это измельчение горных пород и других материалов с невысокой прочностью. Такие устройства используют в основном в горной промышленности, где требуется организовать производство из следующих материалов:

Дробилки востребованы в сельском хозяйстве, где необходимо измельчить зерно при производстве комбикормов и премиксов. С помощью машин фермеры также измельчают солому или сено.

Наконец, роторные измельчители используют в промышленности. С их помощью удается организовать эффективную переработку отходов, полученных в результате производства. В установках измельчают полимеры, резину, кожу или картон. На выходе производители получают гранулы определенных размеров, которые впоследствии снова отправляются на производство. Резиновая крошка, например, используется в качестве наполнителя для строительства автомобильных дорог.

Производители

Сегодня сборкой и выпуском роторных дробилок занимаются разные производители. Среди популярных отечественных компаний стоит выделить несколько нижеперечисленных.

«Агропоставка». Занимается производством дробилок для измельчения соломы.

- «ДСМ-групп». Производит конвейеры, питатели, грохоты и дробильно-сортировочные установки.

- «ПромКотлоСнаб». Предприятие собирает котельные установки, котлы, также производит дробильные машины для измельчения различных материалов с невысокой плотностью.

- АЗКО. Завод по производству котельного и энергетического оборудования.

- ВРЗ. Завод на Волге. Занимается выпуском оборудования для оснащения различных сельскохозяйственных предприятий.

- Кусинский ЛМЗ. Занимается сборкой и выпуском энергетического, вспомогательного оборудования, среди которого также встречаются дробильные агрегаты.

А также производством дробилок занимаются зарубежные компании, у которых закупают оборудование некоторые фирмы.

Эксплуатация

Управление роторной машиной проводится в специальной кабине и подразумевает задействование различных регуляторов. С помощью рычагов оператор может изменить положение билов дробильной машины или скорость движения, за счет чего удастся откорректировать размер частиц на выходе.

Основной ресурс для роторной машины – электроэнергия. Поэтому отличием дробилки от щековых и конусных моделей можно отметить минимальное количество потребления электроэнергии мотором во время работы. Для грамотной и безопасной эксплуатации подобных устройств стоит учесть определенные правила.

Помещение с дробилкой должно быть освещено в соответствии с установленными нормами.

Нельзя, чтобы в конструкцию машины попадали крупные куски породы или металлические предметы.

Нельзя допускать перегрузку оборудования. В противном случае ротор остановится при заполненной камере дробления, что вызовет поломку агрегата.

Для предотвращения преждевременного износа конструкции рекомендуется покрывать детали смазкой.

Учет перечисленных рекомендаций позволит продлить срок службы машины и обеспечит достижение качественного результата в виде измельченного материала.

Роторная дробилка – это функциональный инструмент, посредством которого можно организовать добычу и измельчение твердых пород малой плотности или зерна.

Все о дробилках

Измельчение разного рода материалов было, есть и будет актуальным для человека. Развитие технологий позволяет использовать удобные дробильные установки, благодаря которым дерево, камни и иные материалы разбиваются в мелкие фракции.

Что это такое?

Дробильная машина – это массивная установка, в задачи которой входит измельчение твердых материалов и пород. Такое оборудование работает от электрических и гидравлических приводов. Дробление происходит благодаря механическому ударному воздействию, раскалыванию, сдавливанию больших кусков до определенных размеров.

Щебень такие агрегаты перерабатывают раздавливающим и раскалывающим способами. Обычно подобная дробилка не нуждается в большой затрате электроэнергии. Дробильные установки используются, чтобы переработать горные породы, древесину, продукты металлургии, твердые бытовые и биологические отходы.

Выбирая оборудование, потребитель должен обращать внимание на соответствие производительности дробилки и нужд предприятия. Помимо этого, не стоит обходить вниманием конструкцию и форму агрегата.

Использовать установки необходимо строго в соответствии с сопроводительной документацией.

Установки для дробления представлены на рынке в широком ассортименте. Потребитель может выбрать агрегат по силе ударного действия, принципу вращения барабана, определенной схеме функционирования и другим характеристикам. Устройства для работы, связанной с дроблением, бывают стационарные, которые устанавливаются на обогатительных фабриках, и мобильные. Помимо этого, на рынке встречаются вальцовая, барабанная, центробежная, ножевая, гирационная, садовая техника в формате мини. Классификация также включает электрические мельницы, дисковые типы и шредеры.

Щёковые

В добывающей сфере одним из самых востребованных видов дробилок можно назвать щековые. Такие установки имеют возможность перерабатывать большое количество исходного сырья. Принцип работы щековой дробильной установки заключается в следующем:

на границу шероховатых плит засыпают материал;

первая плита является неподвижной, а вторая дробит материал путем вращения;

когда щеки сближаются, сырье начинает измельчаться и перетираться.

Основное направление использования подобных агрегатов – это дробление щебня и камней. Такая процедура востребована в горнорудной промышленности.

В сфере строительства щековые приспособления используют для измельчения кирпича, известняка и затвердевшего бетона. Помимо этого, дробилке под силу обработка стекла, керамики для их последующей утилизации.

Плюсами таких установок являются:

возможность функционировать в разных условиях окружающей среды;

наличие регулируемых загрузочных и разгрузочных отверстий;

длительный срок эксплуатации.

К минусам щековых дробилок относят большое потребление электроэнергии, значительный уровень вибрации, вероятность износа составных элементов. Помимо этого, потребители отмечают, что конечные продукты работы характеризуются неравномерными размерами. Такой неприятный момент обычно является следствием неправильной загрузки машины или высокой влажности сырья.

Конусные

В конусной дробилке материалы измельчаются в кольцевых отсеках, внутри которых располагается дробящий конус. Благодаря вращениям последнего по сложной траектории осуществляется измельчение сырья. Щель между статором и ротором постоянно меняет размер, порода измельчается и раздробленная масса высыпается в специальное отверстие.

Конусные дробильные установки характеризуются хорошими техническими характеристиками, экономичностью и производительностью.

Несмотря на описанные преимущества, агрегаты считаются сложными в ремонте и обслуживании.

Молотковые

С помощью молотковых дробилок измельчают хрупкий материал различной фракции. К таковым можно отнести известняк, гипс, асбест, мел, уголь. Процедура измельчения осуществляется за счет сильных ударов о стены камеры. После этого полученный продукт высыпается в щели на границе колосников.

Производительность агрегата зависит от простоты раскалывания исходных материалов. А также на результат работы оказывает влияние влажность сырья: если она высокая, то произойдет засорение валов и, как результат, ухудшится работа.

Особенности молотковых дробилок:

небольшие габариты по сравнению с аналогичными машинами, которые позволяют устанавливать системы даже в небольших помещениях;

высокое качество селективности полученной готовой фракции;

простота применения оборудования;

невысокая стоимость технического обслуживания.

Роторные

Роторные дробильные агрегаты нашли свое применение при измельчении гипса, асбеста, мела, руды и угля. Их основной рабочей частью конструкции считается ротор, на котором закреплены лопасти-молоты. Под ударами последних крошатся материалы с невысокой крепостью.

Современным роторным дробилкам характерны компактность, проста обслуживания и высокий КПД.

Валковые

Дробилки валкового типа имеют в конструкции пару валов. Расположение последних параллельное, а вращение направлено друг к другу. Исходное сырье подают сверху, после этого происходит вращение и затягивание материала с его последующим измельчением. Измельченный продукт высыпается в камеру для выдачи. Валы бывают гладкими, а также рифлеными и с зубцами. Наилучшее затягивание исходного продукта наблюдается у зубчатых валов.

Гладкий вал подходит для мягких пород, а также материалов, которые можно раздавить между валами. На мощность такого оборудования оказывает влияние не только его производительность, но и тип сырья, а также сфера использования. В процессе обработки материал может залипать, если он увлажненный. Из-за этого момента забиваются валы, а также уменьшается эффективность работы.

Дроблением называется уменьшение крупности исходного сырья под воздействием внешних факторов. Эффективность этой процедуры определяет степень дробления. Степенью дробления считается показатель, который характеризует характер уменьшения самых крупных кусков. В связи с развитием технологий производства станочного оборудования потребитель может выбрать станок для крупного, среднего и мелкого дробления.

Крупного дробления

Среднего дробления

После процедуры среднего дробления сырье с габаритами 10-35 см измельчается до 4-10 см.

Для уменьшения фракции сырья в данном случае применяются валковые и в некоторых случаях щековые агрегаты.

Мелкого дробления

При мелком дроблении из агрегата выходят мелкие частицы исходного сырья. Такие куски в размерах не превышают 0,5-4 см. Эффективное измельчение материала можно осуществить с использованием щековых и конических агрегатов.

Для чего используют?

Дробилки нашли свое применение во многих сферах человеческой жизни. Агрегаты широко используются в народном хозяйстве и промышленности для обработки пенопласта, костей, стекла, поролона, кирпича, почвы, полимеров, шин, резины, опилок, металла и металлической стружки, ПЭТ, строительного материала и многого другого. В дробильных установках могут присутствовать решетки, благодаря которым можно измельчить кедровые шишки, крапиву, соль, гранит, пленку, кору. Помимо этого, актуальным в настоящее время является измельчитель пластиковых бутылок, мусора.

На рынке можно встретить универсальное оборудование, которое применяют на заводах по изготовлению строительных материалов.

Зачастую в этом случае потребители используют мобильные варианты дробилок, которые крепят к автомашинам и перемещают в разные точки местности.

Стационарные дробилки используются на фабриках, деятельность которых связана с горнодобывающей промышленностью. При помощи дробилок можно измельчить уголь, мел, гипс и иные породы до необходимой фракции.

А также дробильная техника используется в дорожном строительстве, водном хозяйстве, на бетонных заводах и гражданской стройке. Сфера применения дробильных установок очень широкая, и их популярность растет с каждым годом.

Комплектующие

Так как дробильное оборудование используется не только в промышленности, но и в сельском хозяйстве, оно постоянно подвергается влиянию высоких нагрузок и вибраций. В некоторых случаях элементы дробилки могут выйти из строя, поэтому у владельца возникнет необходимость их заменить либо отремонтировать. Как показывает практика, зачастую потребители покупают ножи, сито, сетки, молотки.

Так как покупка нового агрегата – это довольно затратное мероприятие, специалисты советуют ремонтировать технику или менять ее составные части. При этом лучше приобретать высококачественные запчасти, которые полностью подходят к той или иной модели оборудования.

В настоящее время на рынке часто встречается много брака и подделок, поэтому необходимо покупать товары, имеющие сертификат качества, и только у проверенного поставщика.

Популярные модели

Сегодня рынок дробильного оборудования готов предложить покупателю широкий ассортимент агрегатов отечественного и зарубежного производства. Среди российских производителей этих установок достойного внимания заслуживает ДСО «Канаш», НПП «РудМашКонструкция», ООО «Горняк», ООО «ДРО – Комплект».

Каждой модели оборудования свойственны определенные технические характеристики, от которых зависит производительность машин, а также их стоимость.Самыми востребованными дробильными агрегатами в настоящее время можно считать несколько моделей.

«Хрюша». Эта модель была запатентована заводом «Электромаш» в городе Алматы. Предприятие реализует несколько модификаций дробильной установки, а именно «Хрюша – 300», «Хрюша – 350», «Хрюша – 400». Число на маркировке означает, какое количество зерновой смеси в килограммах может переработать агрегат. Дробилка этой модели используется для дробления пшеницы, овса, ржи, кукурузы, ячменя и другого фуражного зерна. Преимуществами машины можно считать простоту использования, компактные размеры, надежность, высокую производительность, доступную стоимость.

- «ДКР» предназначена для дробления зерна разного вида. Кроме этого, модель используется для переработки жмыха, лузги, шрота и другого корма. «ДКР» нашла свое применение в производстве премикса и комбикорма. Эту зернодробилку можно без труда встроить в линию производственного комплекса. Преимуществами оборудования считаются надежность, универсальность, длительный срок эксплуатации и хорошая функциональность.

- Sandvik CG800i – это прочный и эффективный агрегат, который обеспечивает надежность работы и минимизирует расходы. Машины характеризуются длительным сроком эксплуатации, значительной степенью измельчения, а также отличной производительностью. Камеры дробления в этом устройстве производятся из прочных материалов, поэтому пользоваться ими можно довольно долго. Дробилка Sandvik может быть использована для переработки разного рода материалов, она нашла свое применение в горнодобывающей промышленности и иных сферах человеческой жизни.

При выборе дробильного оборудования для народного хозяйства или промышленности стоит отдавать предпочтение качественной сертифицированной технике.

Специалисты советуют обратить внимание на модели дробилок, запчасти которых выпущены такими фирмами, как Barmac и Roblox. Достойным примером считается агрегат Lokotrack LT7150, он работает на ударном вале Barmac. Последний позволяет производить конечные продукты дробления с отличными характеристиками.

Дробильные установки Sandvik VSI основаны на ударном действии. Они способны обеспечить высокую эффективность работы за счет выхода качественного раздробленного щебня. Этой машине свойственна уникальность конструкции ротора, именно она обеспечивает стабильность характеристик конечного продукта, а также длительный срок эксплуатации оборудования.

Дробильные комплексы для гравия и щебня

Дробильные установки представляют собой стационарные или передвижные устройства для получения щебня и гравия путем раздавливания, раскола или ударом. Данная группа промышленного оборудования показана моделями с разным принципом работы, к общим факторам относят способность к размолу твердых и прочных пород, что подразумевает стойкость к абразивным воздействиям и значительным механическим нагрузкам. Стоимость зависит от производительности, надежности и качества получаемого материала, при подборе конкретного варианта важно учесть все факторы.

Виды и характеристики

В зависимости от способа дробления исходных пород и конструктивного исполнения выделяют щековые, конусные, роторные, валковые и центробежные, некоторые являются комбинированными. Часть из них относится к универсальным и подходит для любого этапа получения щебенки, другие используются только на первом или последующих. Также их условно разделяют на стационарные (размещаемые на крупных горнодобывающих комбинатах) и мобильные, последние являются более востребованными из-за возможности эксплуатации на любом нужном месте. Выбор конкретной дробильной установки проводят исходя из ее целевого назначения.

Щековые конструкции относятся к универсальным, но применяются преимущественно при первичной обработке горных пород любой твердости. Щебенку в данном случае получают путем сдавливания засыпаемого через верх сырья между двумя рифлеными плитами из высокопрочных сплавов металла, фракция при этом регулируется изменением зазора в момент их сближения. Изношенные элементы при необходимости меняются, процесс измельчения валунов и гравия не представляет сложности.

Производительность щековых дробилок для обработки щебня зависит от параметров загрузочного отверстия, заданного размера фракций, частоты колебания подвижных плит, угла захвата и твердости исходной породы. Стандартный диапазон у этих моделей варьируется от 1 до 500 м 3 /час. При хорошей продуктивности и относительной простоте обслуживания они требуют частого осмотра и потребляют большое количество энергии. Их детали часто изнашиваются под воздействием вибрационных и абразивных нагрузок, а качество получаемого материала оставляет желать лучшего (доля зерен с неправильной формой в общей массе слишком высока).

Конусные дробилки имеют сходный принцип работы, но из-за трехмерной формы истирающей плоскости и разбалансированного вала вращения куски обрабатываются более качественно. Они позволяют получить щебенку с низкой лещадностью и выдержанным фракционным составом. Характеризуются высокой производительностью при относительно низких энергозатратах, их рекомендуют купить при необходимости получения больших объемов материала со средними зернами. К учитываемым особенностям относят громоздкость и плохую ремонтопригодность.

Принцип действия валковых устройств основан на измельчении гравия и щебенки средних фракций путем раздавливания или раскалывания между двумя или четырьмя зубчатыми, рифлеными или гладкими вращающимися валами. Производительность этих устройств зависит от вида породы, размеров рабочих элементов (включая загрузочную щель) и частоты оборотов. Их советуют приобрести прежде всего для вторичной обработки, в частности – для измельчения щебня малой и средней плотности. Большинство моделей этого типа реализуют китайские изготовители, валковые б/у дробилки стоят дешевле остальных, но гарантий их надежности нет.

Роторные или молотковые типы имеют сходное целевое назначение, они позволяют получить самую мелкую щебенку, но не подходят для размола чересчур твердых пород. Дробление в них осуществляется как под ударами закрепленных на валу элементов, так и при контакте с внутренними стенками, фракции регулируются изменением расстояния между колосниковой решеткой и концами молотков. При задействовании роторных дробилок в схему дополнительно вводится рассеивающий грохот. С учетом вышеизложенного их рекомендуют купить как часть комплекса и использовать исключительно для вторичной обработки. В противном случае они быстро выходят их строя.

Центробежные агрегаты применяются для измельчения горных пород с размером фракций в пределах 100 мм до более мелких. Размол осуществляется при ударе разогнанных кусков о внутреннюю футеровку или друг с другом. Эта разновидность используется реже других, риск дисбаланса рабочего вала считается серьезным недостатком, в основном центробежные модели задействуются при изготовлении строительных песков или переработке шлакового и вторичного щебня.

Критерии выбора для производства

При подборе устройств учитываются следующие характеристики и факторы:

1. Производительность дробилок. Для лабораторных исследований и разовых работ достаточно мини-установок (в пределах 1 м 3 /час), в остальных случаях этот показатель зависит от объемов переработки.

2. Тип привода и потребляемая мощность. Большинство моделей имеют электрический двигатель, но при необходимости можно купить оборудование, подключаемое к пневматике или дизелю. Обращается внимание на способ охлаждения привода, при больших объемах работ предпочтение отдается устройствам с принудительными системами, а не естественными.

3. Допустимые размеры засыпаемой породы, определяемые конструкцией загружаемого отверстия, требуемые параметры фракционного состава на выходе. К универсальным моделям относят шнековые и конусные разновидности, последнюю рекомендуют приобрести в качестве дробилки для кубовидного щебня. Для вторичной переработки лучше подойдут валковые и роторные.

4. Габариты и вес установки, объем загружаемого бункера.

5. Наличие дистанционного управления, систем пылеудаления, магнитного сепаратора и других дополнительных функций, например, специальных захватов для загрузки.

6. При покупке б/у агрегатов помимо общей оценки состояния обращается внимание на количество отработанных часов, оно не должно быть слишком большим.

Это оборудование специализированное, основным производителем комплексных технологических линий для дробления щебня является Китай (ХВМ, Зенит, Шибан), универсальных и многофункциональных автоматизированных устройств – США (McCloskey) и страны Евросоюза. Среди последних выделяют Sandvik (Швеция, Германия), Komplet (Италия), Powerscreen (Великобритания) и Terex (Северная Ирландия). Российская продукция представлена моделями от ЗАО «Дробмаш», «Новые технологии», Metso и многими другими.

Стоимость дробилок разного типа

| Наименование и тип установки, производитель | Фракция на выходе, мм | Производи-тельность, м 3 /ч | Габариты, мм/размер загрузочного окна или сырья на входе, мм | Вес, т | Цена, рубли |

| Щековая самоходная Komplet Lem Track 60-40, Италия | 20-100 | До 60 | 8340×2250×2700/600×400 | 11,5 | 9797000 |

| Зубчатая валковая XBM 2PGC 500 х 600, Китай | 0-20 | 20-40 | 2450×1900×1000/400×500 | 2,8 | 1300000 |

| Молотковая двухроторная СМД-500, ЗАО «Дробмаш», Россия | 0-5 | 27 | 2300×1500×1850/100 | 5,8 | 2500000 |

| Конусная дробилка Metso HP300, Россия | 13-25 (6-10 при коротком конусе) | 200-240 | Высота – 1850 мм, 2207 – диаметр чаши, ширина загрузочного отверстия при стандартном конусе 107-233, при коротком – 25-77 | 15,81 | 16480000 |

Дробильные комплексы б/у в хорошем состоянии стоят ненамного дешевле, для разовых целей это оборудование лучше брать в аренду. Стоимость таких услуг зависит от производительности и универсальности устройств и варьируется от 4700 до 30000 рублей за смену.

Виды и характеристики дробилок для щебня

Устройства, предназначенные для получения щебня из камня или из горных пород давящим и ударным способом, называют щебнедробилками. Помимо раздавливания, в них иногда используются такие методы измельчения как истирание или надлом. Причём истирание в конечном итоге оказывается самым затратным способом, а самым дешёвым – раздавливание. Наиболее часто в дробилках для производства щебня применяется раздавливание камня и ударное раскалывание.

Промышленность выпускает как неподвижные стационарные дробилки, так и мобильные дробилки для щебня. Если стационарная дробилка всё время остаётся на своём месте, а порода подаётся к ней механическим способом, то мобильная дробилка для щебня может перемещаться по мере расходования подготовленного ранее запаса породы. Ещё все оборудование для дробление щебня по способу измельчения камня и по своим особым конструктивным признакам делят на щековые, конусные, валковые и молотковые дробилки. Рассмотрим их все по отдельности.

Дробилки щековые

Эти устройства производят измельчение горной породы и камня с помощью двух рифлёных плит – щек. Одна плита закрепляется неподвижно, а вторая во время работы совершает колебания, приводящие к их периодическому сближению и удалению. В тот момент, когда щеки удаляются одна от другой, в пространство между ними засыпается горная порода или небольшие каменные глыбы (масса). В тот же момент, когда щёки начинают сближаться, происходит раздавливание оказавшейся между ними породы на мелкое крошево.

Щековая дробилка для щебня совершает свои рабочие циклы последовательно и ритмично, а измельчённая каменная масса осыпается вниз, где расположена выпускная щель. Те фрагменты породы, которые просыпаются через щель вниз, представляют собой готовый щебень. Кусочки, по размерам не прошедшие в щелевой зазор, подвергаются дальнейшему дроблению до более мелкого состояния. Загрузочное отверстие вверху, через которое в дробилку для измельчения щебня засыпается исходная горная порода или камень, определяет максимальный размер кусков, подлежащих дроблению.

Параметры, влияющие на производительность щековых дробилок:

- размеры загрузочного отверстия;

- степень измельчения породы;

- частота совершения щеками полных рабочих циклов;

- ход подвижной щеки;

- прочность и плотность измельчаемой породы, камня.

При средней производительности щековая дробилка за час работы способна измельчить в щебень от 1 до 500 тонн породы. Эти щебнедробилки очень просты по своей конструкции и не требуют квалифицированного обслуживания. Но у них при работе возникает сильная вибрация, приводящая к скорому износу таких конструктивных элементов как подшипники и шарниры плит. К тому же щебень, получаемый с их помощью, неравномерен по размерам фрагментов. Другим недостатком щековых дробилок является периодическое забивание пространства между плитами крупногабаритными глыбами породы. Также эти аппараты не справляются с дроблением влажной породы и в них возникают перегрузки при неравномерной подачи сырья.

Дробилки конусные

Все конусные дробилки можно разделить на измельчители исходной породы на крупную, среднюю и мелкую фракции щебня. Процесс дробления в конусных устройствах происходит в пространстве между наружной и внутренней коническими чащами. Внутренняя чаша является подвижной, она совершает вращательно-поступательное движение внутри внешнего конуса.

В те моменты, когда расстояние между чашами уменьшается, происходит дробление породы, а когда это расстояние увеличивается, измельчённая порода высыпается вниз под действием своей силы тяжести. Если размеры щебневых кусочков проходят через щелевое отверстие на выходе, то они высыпаются в накопительный бункер. Те же куски, которые имеют больший размер, подвергаются дальнейшему дробящему воздействию.

Конусный вид дробилок более экономичен по расходу электроэнергии и более производителен по сравнению со щековыми аппаратами. Но конструкция конусной дробилки сложнее, у неё больше масса и ремонт этого оборудования гораздо сложнее.

Дробилки валковые

Валковые дробилки измельчают породу, воздействуя на неё двумя валами, которые вращаются во встречных направлениях. Засыпаемая сверху порода попадает в зазор между валами и раздавливается на мелкое щебневое крошево. В зависимости от конструкции валы дробилок бывают гладкими, рифлёными или зубчатыми. Лучший захват крупных каменных кусков происходит зубчатыми валами, также, как и раскалывание их между зубьями происходит более эффективно. Гладкие же валы способны только давить крупную породу.

Производительность валковой дробилки определяется прочностью подаваемого при загрузке камня, размером валов и скоростью их вращения. Влияет на скорость переработки материала ещё и ширина загрузочной щели. Главные параметры этого измельчителя – диаметр валов и их длина. Например, валковый измельчитель горной породы с длиной валов в 1200 мм весит свыше 20 тонн и способен за час работы измельчить до 150 тонн загружаемого материала.

Дробилки молотковые

Эти измельчители используются для хрупкого материала, такого как гипс, асбестовая руда, уголь или мел. Попадая под удары молотков в роторной дробилке для щебня, хрупкий материал раскалывается на мелкие кусочки. Но не только удары молотков приводят к измельчению исходного материала. Увлекаемые быстро вращающимся ротором, крупные куски соударяются друг с другом и с броневыми отражателями на внутренних стенках барабана, при этом они продолжают раскалываться, становиться мельче.

У молотковых измельчителей есть важные преимущества перед другими видами щебнедробилок. Они компактны, просты по своей конструкции и в обслуживании. Также с помощью этих аппаратов возможно достижение самой высокой степени дробления исходного материала.

Дробилки для кубовидного щебня

Дробилки для кубовидного щебня – это в основном роторные измельчители горных пород ударного действия. Они позволяют получать щебень низкой лещадности, но требуют больших расходов электроэнергии и их рабочие элементы быстро изнашиваются. Работа подобных аппаратов ещё характеризуется большим количеством мелкого отсева.

Дробилки эти по конструкции схожи с роторными дробильными камерами, но за счёт меньшего числа отбойных элементов размер дробильного барабана специально увеличивается. При подборе оптимальной линейной скорости движения молотков достигается такое соударение между кусочками породы или камня, при которой в первую очередь происходит дробление зёрен лещадной формы. Частицы же, имеющую форму, близкую к кубической, только уменьшаются в объёме и затем просеиваются через выходную щель.

Эффективность действия дробилки для кубовидного щебня в первую очередь определяется типом измельчаемой породы. Отечественный производитель этого оборудования «ДРОБМАШ» продаёт свою продукцию во все регионы РФ. Купить дробилку для щебня кубовидной формы можно как в виде отдельного дробящего блока, так и в комплекте с агрегатом ДРО-630, который позволяет встраивать его в любую технологическую линию. Цена дробилки для щебня ДРО-630 в настоящее время при покупке у производителя составляет 1 млн. 500 тыс. рублей.

Покупая любое оборудования для измельчения горных пород, в первую очередь представитель любой компании сравнивает её финансовые возможности со стоимостью выбираемой щебнедробилки. Если цена нового оборудования слишком велика для бюджета предприятия, то вполне разумный вариант – купить б/у дробилку щебня. Учитывая простоту конструкций этих аппаратов, даже без опытного специалиста можно определить их работоспособность и остаточный технический ресурс. Экономия же средств в конечном итоге должна оказаться очень существенной. Ведь основные детали большинства дробильных устройств имею большую массу и их износ при эксплуатации очень медленный.

Если же в плане предпринимательства не закладываются большие объёмы переработки твёрдых пород в щебень, то следует рассмотреть как разумную альтернативу дорогому стационарному оборудованию мини-дробилку щебня.

Такие аппараты вполне могут похвастаться своей надёжностью, экономичностью в потреблении электроэнергии и в остальных эксплуатационных расходах. В отличие от больших стационарных агрегатов мобильную мини-дробилку можно без особого труда переместить в другое места. Очень важно и то, что все узлы её компактно смонтированы в одном удобном для работы комплексе.

Виды дробилок (классификация дробильного оборудования)

Дробление кусков породы и камня в щековых дробилках производится между двумя рифлеными металлическими плитами — щеками. Одна из них закреплена на станине дробилки неподвижно, другая совершает относительно неподвижной сложные колебательные движения. В некоторых конструкциях щековых дробилок подвижными являются обе щеки. Дробление породы в щековых дробилках происходит циклически — в момент сближения щек.

Во время удаления щек друг от друга происходит заполнение пространства между ними горной породой (массой). Раздробленная часть породы высыпается в выпускную щель, расположенную в нижней части между щеками. Загрузка горной породы (горной массы) производится в верхний промежуток между щеками. Этот промежуток у щековых дробилок, называемый загрузочным отверстием, определяет размер кусков породы, допустимых для дробления на данной щековой дробилке и измеряется в миллиметрах (например, 1200х1500).

- величины загрузочного отверстия;

- степени дробления;

- частоты колебания подвижной щеки (или щек);

- хода подвижной щеки (щек);

- угла захвата породы;

- плотности и прочности дробимой породы или камня.

Конусные дробилки

Валковые дробилки

Дробление породы в валковых дробилках производится между двумя вращающимися навстречу друг другу горизонтально расположенными параллельными валами. Порода для дробления подается сверху, затягивается поверхностями валов в щель между ними и измельчается. Продукт дробления высыпается вниз. По конструктивному исполнению рабочей поверхности различают гладкие, рифленые или зубчатые валки. Зубчатые валки обеспечивают лучший захват более крупных кусков руды или породы, а также более эффективное раскалывание кусков горной массы. Гладкие валки осуществляют дробление, преимущественно, раздавливанием. Производительность валковых дробилок зависит от прочности породы, размера и скорости вращения валков, а также величины загрузочной щели. Эти дробилки характеризуются диаметром и длиной валка. Для примера: валковая дробилка 1200х1200 имеет массу около 20 тонн и производительность 60-150 т/час.Молотковая дробилка

Молотковые дробилки применяются для крупного, среднего и мелкого дробления хрупких материалов: известняк, гипс, асбестовые руды, мел, уголь. Процесс дробления в этих дробилках осуществляется свободными ударами молотков, вращающихся со значительной скоростью по окружности. Куски породы дробятся не только от ударов молотков, но и при отражении от стенок корпуса дробилки. Измельченная порода высыпается в щели колосников. Производительность молотковых дробилок зависит, в первую очередь, от физических свойств и влажности горной породы. Ширину щели между колосниками разгрузочного отверстия и расстояние между колосниковой решеткой и концом молотка регулируют в зависимости от требуемой крупности дробления и влажности горной массы. Преимущества молотковых дробилок — компактность, высокая степень измельчения, простота конструкции. Основной недостаток — быстрый износ молотков и колосников.Центробежные дробилки

Этот тип дробилок применяется чаще для дробления некрупных кусков породы (обычно не более 100 мм). При загрузке в центробежные дробилки кусков большой крупности появляется сильный дисбаланс, способный повредить узлы агрегата. Это является основным недостатком дробилок такого типа. Несколько смягчает дисбаланс применение специальных устройств и технологий вроде «воздушной подушки» для поддержания вращающегося вала, однако полностью избавиться от недостатка не удается. Тем не менее для дробления мелких частиц породы центробежные дробилки могут успешно применяться. Принцип действия этих дробилок основан на разгоне кусков дробимой горной массы центробежными силами вращающегося вокруг вертикальной оси ускорителя. Разогнанные куски породы ударяются о футеровку дробилки или друг о друга и разрушаютШахтные мельницы

Мельница аэробильная

Виды дробилок для выработки щебня

В сфере производства нерудных материалов, особое место занимает производство щебня. Это связано с низкой себестоимостью материала, повсеместным использованием сырья и инвестиционной надежностью. Исходным материалом для щебня служат валуны, горные осадочные породы, гравий, отходные категории сырья, а также вторичный материал переработки. Вне зависимости от того, какой щебень мы применяем в тех или иных условиях, необходимо его измельчение. Для этих целей используют многофункциональные дробилки.

Категории дробилок для щебня

Дробилка как механизм, имеет сложную начинку, где предусмотрены разнообразные механизмы, имеющие одну цель – дробление горных пород на фракции. В зависимости от свойства материала, и применяемого механизма, дробилки бывают:

- щековые;

- конусные;

- роторные;

- валковые.

В свою очередь, дробилки бывают крупного вида (на выходе сырье от 100 до 300 мм), среднего типа (на выходе сырье от 20 до 100 мм) и мелкого дробления (на выходе от 5 до 25 мм).

Дробилки щековые

Одним из универсальных механизмов является щековая дробилка, предназначенная для дробления щебня любой твердости и плотности. Принцип работы механизма заключается в сжатии и истирании сырья между двумя массивными плитами, которые называются щеки. Одна из плит неподвижной формы, вторая имеет вращение и надавливает на поверхность материала.

Массивные плиты способны дробить горные породы до 1500 мм, измельчая их на мелкие фракции. Минусом работы щековых дробилок является преждевременная изношенность самих плит. Для этих целей плиты меняют друг с другом. Вторым минусом щековых дробилок будет наличие игольчатых или пластинчатых форм щебня, который может достигать в объеме до 50%.

Дробилки конусные

Подача сырья осуществляется в технологическое отверстие, изготовленное в виде конуса. Конус имеет дробящий принцип работы. Подвижной продольный конус будет вращаться вокруг своей оси, сжимая и истирая до нужного размера фракции щебня. На ведущей части конуса расположен дебаланс, который имеет ударный принцип работы. В результате, которого, зерна щебня плоского и игольчатого вида размалываются до кубовидной формы.

В зазоре между конусом и броней поступает измельченный материал, тем самым позволяя получить равномерный кубовидный тип щебня. Компактность и надёжность конусной дробилки является причиной популярности механизма среди разработчиков месторождений. Минусом эксплуатации конусного механизма будет преждевременное истирание брони и ударного механизма воздействия на материал.

Дробилки валковые

Этот механизм не предназначен для размалывания крупных элементов сырья. Рекомендуется измельчать щебень для средних и мелких фракций. Зерна щебня будут сдавливаться между валами, которые вращаются навстречу друг другу. Валы могут быть рифлёными, плоскими или зубчатыми. Исходный материал подается в питающий бункер, после чего измельчение осуществляется валами.

Роторные дробилки

Этот механизм имеет обусловленный ударный принцип работы. Комплектация дробилки включает в себя футер, корпусная часть, отбойные элементы, плиты, биллы, которые закреплены на валу. В результате вращения валов, измельченный щебень ударяется об биллы, вследствие чего идет разрушение материала на мелкие фракции. Роторные дробилки имеют недостаток, это невозможность дробления для регулировки однородной структуры щебня. По сути, на выходе получается сборная «солянка» по размерам щебня. Чаще всего роторные механизмы используют для получения щебня мелких фракций.

Читайте также: