Дозаторы для приготовления бетонов

Обновлено: 25.04.2024

Строй-справка.ру

Дозаторы цемента. В установках для приготовления бетонной смеси и строительных растворов непрерывного действия производительностью до 5 м3/ч применяют объемные винтовые дозаторы.

Винтовой дозатор цемента (рис. 32) состоит из корпуса о с воронкой, электродвигателя, червячного редуктора, вала с винтовой лопастью и кривошипно-шатунного механизма.

Рис. 32. Винтовой дозатор цемента:

1 — подшипник, 2

Электродвигатель через муфту и эксцентрик, червячный редуктор и кривошипно-шатунный механизм приводит во вращение вал с винтовой лопастью. Вал вращается в подшипниках, установленных в корпусе. Цемент поступает через загрузочную воронку. Верхняя часть воронки присоединена с помощью фланца к расходному бункеру.

Кривошипно-шатунный механизм состоит из водила, шатуна и эксцентрика, закрепленного на выходном конце вала червячного редуктора. Длину радиуса кривошипа можно изменять путем перемещения в направляющих эксцентрика пальца, соединенного с шатуном. На валу установлена обгонная муфта, обеспечивающая периодическое поворачивание винта на заданный угол в соответствии с углом поворота водила.

Интенсивность подачи цемента увеличивают или уменьшают изменением длины радиуса кривошипа путем перестановки пальца, т. е. дозирование ведут, задавая частоту вращения вала. Винтовым дозатором укомплектовывают установку СБ-61.

Дозатор цемента СБ-39А применяют для комплектации бетоносмесительных установок непрерывного действия производительностью 10—30 м3/ч. Дозатор (рис. 33) состоит из барабанного питателя с приводом и ленточного весового конвейера с приводом.

Барабанный питатель предназначен для равномерной подачи цемента из расходного бункера на весовой ленточный конвейер и выполнения роли шлюзового затвора бункера. Состоит питатель из литого корпуса, сварного ротора и боковых крышек. Ротор вращается в подшипниках качения, вмонтированных в крышки. Чтобы предотвратить заклинивание лопастей ротора, они снабжены резиновыми полосами. Этим создается плотный контакт лопастей с внутренней поверхностью барабана и в случае попадания инородного тела беспрепятственное вращение за счет упругости полос.

Производительность барабанного питателя несколько большая., чем у ленточного конвейера. Это обеспечивает нормальное дозирование, так как избыток цемента захватывается лопастями питателя и уменьшается поступление цемента из расходного бункера.

Из питателя цемент поступает на ленту весового конвейера, соединенного с барабанным питателем с помощью связей и призм. При изменении заданной массы на ленте конвейера рычаги с установленной на них подвижной заслонкой изменяют высоту слоя цемента, находящегося на ленте, т. е. осуществляется весовое дозирование.

Допускаемый угол отклонения ленточного конвейера по отношению к горизонту +4°. В случае превышения этого угла срабатывает конечный микровыключатель 9, и конвейер останавливается.

Дозатор СБ-71А также предназначен для дозирования цемента и отличается от дозатора СБ-39А более совершенными конструкцией, системой автоматики и принципом отмеривания дозируемого материала. Дозатор (рис. 34) состоит из двухбарабанного питателя, привода, весового конвейера, кожуха, шарнирной опоры, первичного преобразователя усилий и системы автоматического регулирования.

Каждый из двух барабанов питателя конструктивно подобен описанному барабану дозатора СБ-39А, лопасти роторов также снабжены резиновыми полосами.

Привод двухбарабанного питателя и конвейера общий и состоит из электродвигателя, цепного пластинчатого вариатора с дистанционным управлением и цепных передач.

Весовой конвейер включает в себя ведущий и ведомый барабаны, эластичную ленту и уравновешивающий груз. Подвешен конвейер к барабанному питателю через опору, шарниры которой размещены по оси выходного отверстия питателя. Второй опорой конвейера служит преобразователь усилий.

Лента весового конвейера заключена в герметизированный кожух для предотвращения пыления цемента.

Первичный преобразователь усилий (рис. 35) состоит из корпуса, в верхней части которого закреплено упругое динамометрическое кольцо. В кольце на стойке установлен рычаг; его длинное плечо контактирует с сердечником дифференциально-трансформаторного преобразователя, закрепленного на корпусе. Короткое плечо лежит на призменной опоре с регулировочным винтом.

Рис. 34. Дозатор цемента СБ-71А:

1 — конвейер, 2 — привод, 3 — двухбарабанный питатель, 4 — преобразователь усилий, 5 — шарнирная опора (подвеска), 6 — кожух

Преобразователь усилий соединен с кронштейном, закрепленным на барабанном питателе через верхнюю подвеску, с кронштейном, закрепленным на щеках конвейера через нижнюю подвеску, и с системой управления — штепсельным разъемом.

Преобразователь позволяет точно измерять массу материала на ленте конвейера. Этому способствует также то, что ведущая ветвь приводной цепи проходит через ось подвески, исключая момент, стремящийся повернуть конвейер по часовой стрелке.

Принципиальная схема дозатора построена таким образом, что дает возможность автоматически регулировать величину, пропорциональную произведению скорости ленты конвейера на массу материала, находящегося на ней. Скорость ленты конвейера измеряется тахогенератором переменного тока, встроенным на выходе вариатора.

Кинематическая схема дозатора приведена на рис. 36.

Дозаторами цемента СБ-90 оснащают бетоносмесительные установки непрерывного действия высокой производительности (до 250 м3/ч). Дозатор (рис. 37) работает следующим образом. Цемент двухбарабанным питателем подается на ленту весового конвейера, который подвешен к корпусу питателя с помощью призменной подвески. Момент усилия от массы цемента на ленте уравновешивается моментом, создаваемым задающим грузом, расположенным на коромысле. С коромыслом связан плунжер индуктивного преобразователя и гаситель колебаний. Чтобы предотвратить пыление цемента, лента конвейера закрыта кожухом.

Питатель приводится в действие от электродвигателя через цепной пластинчатый вариатор типа ВЦ-4Д с дистанционным управлением, исполнительный двигатель, редуктор и цепную передачу.

Рис. 36. Кинематическая схема дозатора цемента СБ-71А:

1 — натяжной винт, 2, 3 — ведомый и ведущий барабаны конвейера, 4 — цепные передачи, 5 — промежуточная передача, 6, 7 — барабаны питателя, 8 — тахогенератор, 9 — вариатор, 10 — электродвигатель

Рис. 37. Дозатор цемента СБ-90:

1 — двухбарабанный питатель, 2 — коромысло, 3 —гаситель колебаний, 4 — индуктивный преобразователь,

5 — подвижный задающий груз, 6 — лента конвейера, 7 —кожух, 8 — призменная подвеска, 9, 12 — цепные

передачи, 10, 14 — вариаторы, 11, 15 — исполнительные двигатели, 13 — редуктор

Так как эти системы независимы и масса материала на ленте при любой ее скорости поддерживается постоянной, то, меняя скорость ленты, можно устанавливать любое требуемое значение производительности.

Рис. 38. Структурная схема регулирования производительности дозатора цемента СБ-90-

1 — питатель дозатора, 2 — весовой конвейер, 3 — за* дающий груз, 4 — гаситель колебаний, 5 — коромысло, 6 — преобразователь, 7, 11 — регуляторы, 8, 10 — тиристорные усилители, 9 — счетчик, 12 — задатчик, 13 — тахогенератор, 14, 16 — вариаторы, 15, 17 — исполнительные двигатели

В систему регулирования скорости ленты кроме дистанционного задатчика 12 входят тахогенератор 13, установленный на выходном налу вариатора 14; исполнительный двигатель 15; тиристорный усилитель 10 типа У-101 и регулятор 11 типа РПИБ-Ш.

Синхронный тахогенератор вырабатывает сигнал переменного тока с частотой, пропорциональной частоте вращения выходного вала вариатора. Затем выпрямленное напряжение сравнивается с задающим напряжением, снимаемым с дистанционного задатчика и соответствующим установленной производительности. Разность этих напряжений поступает на вход регулятора. При этом включается тиристорный усилитель, а он, в свою очередь, включает исполнительный двигатель, который изменяет передаточное отношение вариатора до тех пор, пока управляющий сигнал на выходе регулятора не станет равным нулю, т. е. частота вращения выходного вала вариатора, а следовательно, и производительность дозатора не станут равны заданному значению.

Система регулирования массы материала на ленте весового, конвейера работает следующим образом. Когда масса материала на ленте равна заданному значению, определяемому положением груза, выбираемым один раз при настройке дозатора, то плунжер индуктивного преобразователя 6 находится в положении «электрического нуля» и система регулирования находится в покое.

Если масса материала на ленте изменяется, то момент силы тя-жести материала на ленте уже не равен моменту, создаваемому гру-: зом, и поэтому коромысло отклоняется от горизонтали. Это отклонение вызывает перемещение плунжера индуктивного преобразователя, в результате чего на вход электронного бесконтактного регулятора типа РПИБ-Ш поступает напряжение, отличное от нуля. На выходе регулятора появляется сигнал, который, будучи усилен тиристорный усилителем, включает двигатель исполнительного механизма вибратора. Передаточное отношение вариатора, а следовательно, частота вращения барабанов питателя и его производительность будут изменяться до тех пор, пока масса цемента на ленте не достигнет установленного значения. Увеличение или уменьшение производительности питателя определяется знаком углового отклонения коромысла от горизонтали.

Рис. 39. Дозатор заполнителей СБ-26А:

а — конструктивная схема, б — схема в состоянии равновесия, в — схема в недогруженном состоянии; 1— воронка, 2 — подвеска, 3, 4 — неподвижная и подвижная заслонки, 5 — рычаг, 6 — груз, 7 — натяжное устройство, 8, 10 — натяжной и приводной барабаны, 9 — лента, 11 — цепная передача, 12 — рама конвейера, 13 — ведущая звездочка, 14 — привод конвейера

Дозаторы заполнителей. Дозатор СБ-26А применяют для дозирования заполнителей при непрерывном приготовлении бетонной смеси на установках производительностью до 30 м3/ч. Дозатор (рис. 39) состоит из весового конвейера, привода, рычажной системы и воронки. Весовой конвейер состоит из рамы, приводного и натяжного барабанов, ленты, промежуточной передачи и натяжного устройства для ленты.

Привод конвейера состоит из электродвигателя, цепного вариатора с редукторной приставкой и цепной передачи.

Рычажная система включает в себя рычаги, собранные на призмах, подвижную заслонку и груз.

Воронка по форме представляет собой усеченную пирамиду. ; Верхний фланец ее присоединен к расходному бункеру, откуда материал поступает на ленту весового конвейера, подвешенного к воронке таким образом, что ось качания его — призменные опоры — расположена по оси выходного отверстия воронки. Этим взаимно уравновешиваются давления столба материала слева и справа от оси качания. Для гашения колебаний конвейера установлен успокоитель.

Материал дозируют, изменяя высоту его слоя на ленте весового конвейера.

Когда масса материала на ленте соответствует заданному, весовой конвейер находится в уравновешенном состоянии. При изменении массы материала на ленте конвейер выходит из этого состояния. Плечи рычагов подобраны так, что при отклонении конвейера от горизонтали рычаги с подвижной заслонкой отклоняются в ту же сторону, но на больший угол. Таким образом, при увеличении массы материала на ленте конвейер опускается и заслонка уменьшает высоту слоя материала, а при уменьшении массы материала конвейер поднимается и заслонка увеличивает толщину слоя материала. Это продолжается до тех пор, пока масса материала на ленте ке достигнет заданного значения и конвейер вновь не уравновесится.

Пределом отклонения конвейера от горизонтального положения принят угол ±4°, превышение которого заставляет срабатывать конечные выключатели, и приводной двигатель выключается.

Дозатор СБ-114 используют для комплектования бетоносме-сительных установок производительностью до 120 м3/ч. Дозатор (рис. 40) состоит из воронки, весового конвейера с приводом, первичного преобразователя усилий и системы автоматического регулирования. Воронка представляет собой сварную конструкцию в виде усеченной пирамиды, верхнее основание которой заканчивается фланцем с отверстиями для присоединения к расходному бункеру.

Весовой конвейер состоит из двух щек, натяжного и приводного барабанов, ленты, рамы с конструктивными связями.

Опорные ролики предотвращают провисание ленты, длину которой регулируют натяжным устройством с винтом. Скребок очищает ленту от налипших частиц материала. Привод конвейера состоит из вариатора с присоединенным к нему на фланцах электродвигателем, редуктора и цепной передачи.

Весовой конвейер присоединен к воронке У через подвески на шарнирных опорах, расположенных по оси выходного отверстия воронки и прикрепленных к кронштейну. Вторая опора конвейера включает в себя первичный преобразователь усилий. Подвески преобразователя усилий шарнирно соединены с кронштейнами.

Для поддержания постоянной производительности дозатора применена замкнутая система автоматического регулирования. В систему входят задающее устройство, усилитель (регулятор), релейный усилитель (реверсивный магнитный пускатель) и исполнительный орган (вариаторный привод). В цепь обратной связи системы включен тахогенератор.

Масса дозируемого материала, поступающего из расходного бункера через воронку на ленту конвейера, воспринимается преобразователем усилий. Деформация динамометрического кольца (см. рис. 35), пропорциональная массе материала на ленте конвейера, преобразуется через рычажную систему в перемещение плунжера дифференциально-трансформаторного преобразователя.

Доза тор СБ-110 по конструкции аналогичен дозатору СБ-114, но отличается технической характеристикой.

Рис. 41. Насос-дозатор жидкости СБ-32:

1 — кривошипно-шатунный механизм, 2 — редуктор, 3 — вариатор, 4 — электродвигатель, 5 — рама, 6 — цилиндр

Дозаторы жидкостей. Дозаторы для жидкости при непрерывных процессах приготовления бетонной смеси бывают двух разновидностей: с принудительной подачей под давлением столба воды с поддержанием постоянного уровня в водонапорном баке (описаны вместе с установкой СБ-109, см. гл. V) и плунжерные насосы-дозаторы СБ-32 и СБ-34 производительностью 6 и 12 м3/ч.

Насос-дозатор жидкости СБ-32 (рис. 41) состоит из рамы 5, двух цилиндров 6 с плунжерами и привода, включающего в себя электродвигатель 4, цепной пластинчатый вариатор 3 и редуктор с кривошипно-шатунным механизмом.

Два рядом расположенных цилиндра оснащены тарельчатыми клапанами (всасывающими и нагнетательными), помещенными в клапанных коробках. На коробке нагнетательного клапана каждого цилиндра установлен предохранительный клапан, который при необходимости перепускает дозируемую жидкость во всасывающую магистраль. По своему действию тарельчатые всасывающие и нагнетательные клапаны — грузовые, т. е. работают под действием своей массы, а предохранительные — пружинные. Предохранительные клапаны регулируют на заданное давление.

Особенности выбора системы дозирования и дозирующего комплекса бетонного заводa

Особенности выбора системы дозирования и дозирующего комплекса бетонного заводa

Содержание

Бетонные заводы – быстро-окупаемый бизнес с высокой рентабельностью. Но, получать стабильную прибыль можно только при соблюдении одного условия – производимый бетон должен быть высокого качества, соответствовать имеющимся ГОСТам.

Бетонный раствор изготавливается строго по рецепту, с соблюдением технологического цикла. Важная часть производственного процесса – подготовка ингредиентов, правильное дозирование каждого компонента перед подачей в бетоносмеситель.

Все составляющие бетонной смеси определенной марки смешиваются в точных пропорциях, предписанных рецептурой. Это гарантия того, что бетон будет качественным, прочным и надежным.

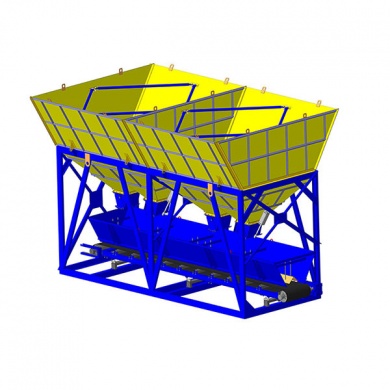

Дозирование ингредиентов бетонной смеси происходит при помощи специального дозирующего комплекса инертных материалов. При покупке бетонного завода, важно знать на какие характеристики ДК нужно обратить особое внимание, чтобы в будущем быть уверенным в правильном соотношении компонентов бетонной смеси при смешивании.

Зачем нужен дозирующий комплекс?

Раньше, хранение инертных материалов для производства бетона осуществлялось на строительной площадке под навесом.

Современные бетонные заводы оснащаются дозирующими комплексами с вместительными бункерами. Их основные функции:

- Накопление и хранение инертных материалов в количестве, необходимом для бесперебойной работы бетонного завода.

- В дозирующем комплексе происходит размораживание, осушение, прогрев инертных материалов в холодное время года.

- Дозатор для бетона дозирует вес инертных материалов в зависимости от производимой марки бетонной смеси.

На что обратить внимание при выборе дозирующего комплекса инертных материалов?

Основная задача каждого бетонного завода – изготовление марочного бетона высокого качества. Для приготовления безупречной бетонной смеси необходимо загружать в бетоносмеситель ровно столько ингредиентов, сколько требуется по рецепту.

Современные бетонные заводы оснащаются специальными дозаторами для бетона, работающими в автоматическом режиме.

Автоматические устройства за несколько секунд взвешивают сухой цемент, инертные материалы, химические добавки, воду. Погрешность измерения не должна превышать 1-2 процентов.

Чем точнее происходит взвешивание, тем качественнее оборудование.

Что входит в состав дозирующего комплекса

Каждая модель бетонного завода оснащается определенным количеством бункеров. Сухие сыпучие смеси хранятся в них по определенным правилам хранения инертных материалов.

Чем больше бункеров содержит БСУ, тем шире его возможности в производстве бетонных смесей разных марок.

Недостаточное количество бункеров, наоборот, снижает рентабельность предприятия, увеличивает расходы на его эксплуатацию.

При покупке БСУ важно узнать высоту бункеров для хранения инертных смесей, чтобы впоследствии не столкнуться с проблемой необходимости покупки новых средств загрузки.

Главный критерий выбора опорной рамы – надежность, способность выдерживать большие нагрузки. Зимой, на опорной раме дополнительно размещают утепляющие материалы.

Обеспечивают точное дозирование. Хорошо, если на каждом бункере установлено два затвора. Один основной, другой добавочный.

Включает в себя набор фитингов, трубки, пневматические распределители, пневматический регулятор, клапана быстрого выхлопа, фильтр, оснащенный манометром.

Облегчают подачу инертных материалов из бункера, предотвращают слеживание, слипание сухих компонентов.

Тензометрические датчики являются главным элементом измерительного оборудования. От вида тензодатчиков зависит, насколько точно и быстро будет происходить взвешивание компонентов.

Степень точности работы тензометрического датчика зависит от внешних условий – температуры, влажности воздуха.

Никогда не устанавливайте на дозатор для бетона напольные китайские тензодатчики. Используйте только подвесные модели. Желание сэкономить, приведет к большим погрешностям при взвешивании ингредиентов, а это в свою очередь станет причиной производства бетонного раствора низкого качества.

Современные бетонные заводы TRUMIX оснащаются автоматизированными пультами управления. Оператор выбирает рецепт производства бетона, а все остальные процессы происходят в автоматическом режиме.

Купить бетонные заводы высокого качества, системы дозирования по выгодной цене можно в компании Технотраст. Оставьте заявку на сайте. Наш менеджер обязательно перезвонит, ответит на вопросы, поможет выбрать оборудование.

Дозаторы для приготовления бетонов

Бетонные смеси заданных составов получают при точном дозировании (отмеривании) компонентов (цемент, заполнители, вода и добавки) перед поступлением в бетоносмеситель. Погрешность дозирования составляющих материалов бетонной смеси допускается для цемента, воды и добавок ±2%, для заполнителей ±2,5% по массе (СНиП ИМ5—76).

Цикличное или непрерывное дозирование осуществляют с помощью дозаторов для заполнителей, цемента, воды и добавок.

Дозаторы цикличного дейст в и я отмеривают загруженную в мерник дозу материала и после разгрузки повторяют цикл.

Рекламные предложения на основе ваших интересов:

Дозаторы непрерывного действия выдают равномерным потоком материал, отмериваемый непрерывно.

По принципу действия дозаторы делятся на объемные, весовые и объемно-весовые (смешанные).

Объемные дозаторы просты по конструкции, однако обеспечить на них необходимую точность дозирования сыпучих составляющих бетонной смеси трудно. Объясняется это влиянием физико-механических свойств сыпучих материалов (влажность, крупность, объемная масса), а также способом заполнения мерника (интенсивность и высота истечения, степень уплотнения). Погрешность дозирования повышается с увеличением крупности материалов, интенсивности и высоты его истечения. Объемные дозаторы жидкости равноценны по точности дозирования весовым дозаторам, поэтому их широко используют при приготовлении бетонной смеси.

Объемное дозирование сыпучих составляющих применяется на отдельно стоящих бетоносмесителях и бетоносмесительных установках непрерывного действия малой производительности.

Весовые дозаторы сыпучих составляющих бетонной смеси дают более высокую точность дозирования. Поэтому весовое дозирование сыпучих компонентов применяют повсеместно на бетоносмесительных установках средней и большой производительности.

Объемно-весовые дозаторы предназначены для дозирования компонентов бетона на легких заполнителях — керамзитобетона. По объему дозируют керамзит, поскольку его доза по массе не является характерной величиной из-за колебания в широких пределах величины объемной массы.

Суммарная заданная масса керамзита и песка обеспечивается добавлением необходимого количества песка по массе.

По способу управления дозаторы бывают с ручным, дистанционным и автоматическим управлением.

При ручном управлении цикличных дозаторов открывают и закрывают впускные и выпускные затворы вручную. При управлении дозаторами непрерывного действия вручную изменяют производительность, регулируя высоту слоя материала или скорость его передвижения.

При дистанционном управлении загрузку, дозирование и выгрузку материалов производят с пульта управления. Дозировщик, наблюдая за стрелками циферблатных указателей, нажимает соответствующие кнопки (ключи, тумблеры) управления исполнительными механизмами загрузки и выгрузки мерника дозатора.

В дозаторах непрерывного действия дистанционное регулирование их производительности осуществляют с пульта.

При автоматическом управлении загрузка, дозирование и выгрузка материалов на цикличных дозаторах и изменение производительности дозаторов непрерывного действия происходит автоматически.

В дозаторах цикличного действия ручное и дистанционное управление применяют как на объемных, так и на весовых дозаторах, автоматическое — только на весовых. В дозаторах непрерывного действия ручное управление используют только при объемном дозировании, дистанционное — при объемном и весовом, автоматическое— при весовом.

Дозаторы цикличного действия

Объемные дозаторы. Для сыпучих составляющих материалов бетонной смеси объемных дозаторов промышленность не выпускает.

Для воды и жидких добавок объемные дозаторы изготовляют в комплекте с бетоносмесителями малой вместимости (до 330 л по объему готового замеса) и отдельно для бетонных заводов со смесителями такой же вместимости.

Наибольшее распространение получил дозатор ДВК-40 (рис. 1), который может работать в цикличном или непрерывном режиме.

В корпусе дозатора под действием потока воды вращается крыльчатка. Частота вращения крыльчатки прямо пропорциональна количеству проходящей через нее воды, которое фиксируется показанием стрелки 5. За один оборот через дозатор проходит 100 л воды.

При цикличном режиме работы жидкость дозируют следующим образом. Совмещают стрелку с нулем шкалы, вращая установочное кольцо с циферблатом. После этого открывают пробковый кран и следят за движением стрелки. Отмерив необходимую дозу, перекрывают воду.

Рис. 1. Дозатор жидкости ДВК-40: 1 — фильтр, 2 — корпус, 3 — установочное кольцо, 4 — циферблат, 5 — стрелка, 6 — счетная головка; 7—крыльчатка, 8 — сливная пробка

Весовые дозаторы. Весовой дозатор состоит из весового дозировочного бункера (мерника), загрузочного устройства, грузоприемных рычагов, весового механизма и механизмов управления.

Загрузочное устройство может быть выполнено в виде затвора, с помощью которого впускают и регулируют поток материалов, поступающий в мерный сосуд дозатора из расходного бункера бетоно-смесительной установки.

Загружать материалы можно также с помощью питателей (лотка или винтового конвейера), устанавливаемых между выпускным отверстием бункера и мерником дозатора, которые обеспечивают более равномерную загрузку дозатора.

Весовые дозаторы устраивают одно- и многофракционными. У однофракционных дозаторов каждый весовой бункер в комплекте с весовым устройством предназначен для одной фракции материала.

У многофракционных дозаторов с общим весовым устройством в одном бункере поочередно отвешиваются нарастающим итогом две-четыре фракции заполнителей.

Автоматические дозаторы АДУБ применяют на бетоносмеси-тельных установках с несколькими бетоносмесителями вместимостью 330, 800 и 1600 л по объему готового замеса.

Комплект дозаторов типа АДУБ состоит из автоматических весовых дозаторов для заполнителей (песка, гравия или щебня) АВДИ, цемента АВДЦ и жидкостей (воды, добавок, дозируемых в жидком виде, и водных растворов этих добавок) АВДЖ.

Дозаторы типа АДУБ управляются по сигналам, вырабатываемым индуктивными преобразователями Д-3.

Число дозаторов в комплекте зависит от типа бетоносмеситель-ной установки. В комплект могут входить два дозатора для заполнителей, дозатор для жидкостей и дозатор для цемента.

Автоматические дозаторы АВДИ-425М и АВДИ-1200М (рис. 2) многофракционные, предназначены для последовательного взвешивания двух фракций — песка и щебня (гравия). На раме дозатора смонтированы две впускные воронки с впускными секторными затворами, которые открываются и закрываются с помощью пневмоцилиндров. К раме прикреплена на подвесках рычажная система, состоящая из грузоприемных рычагов и, передаточных рычагов, тяги. Площадка, на которой установлен циферблатный указатель, прикреплена к раме на стяжках. Циферблатный указатель соединен с рычажной системой с помощью тяги. К рычажной системе на крюках подвешен весовой бункер с выпускным затвором и пнев-моцилиндром. Для управления пневмоцилиндрами на раме укреплены три электропневматических клапана, соединенных с пневмоцилиндрами с помощью резинотканевых рукавов. Для блокировки впускных и выпускных затворов установлены конечные выключатели. Для успокоения колебаний весовой системы внизу под циферблатным указателем установлен демпфер, закрытый кожухом вместе с тягой и передаточным рычагом.

Дозатор АВДИ-425М по конструкции анологичен дозатору АВДИ-1200М, но отличается от него габаритными размерами и грузоподъемностью.

Дозатор АВДИ-2400М однофракционный, отличается от предыдущих грузоподъемностью и габаритными размерами.

Дозаторы цемента АВДЦ снабжены двумя винтовыми питателя-Ми для подачи цемента двух разных марок из расходных бункеров в весовой.

Дозаторы жидкостей АВДЖ аналогичны по конструкции дозаторам для заполнителей.

Для загрузки бетоносмесителей вместимостью 750 и 1500 л освоено производство дозаторов ДБ, которые предназначены для замены дозаторов АДУБ. По конструкции дозаторы ДБ не отличаются от дозаторов АДУБ, но имеют большие пределы дозирования.

Рис. 2. Автоматический весовой дозатор заполнителей АВДИ-1200М:

1 — кожух, 2, 27 — тяги, 3 — крюки, 4, 17 — грузоприемные рычаги, 5 — подвески, 6, 29, 30 — передаточные рычаги, 7, 15, 21 — пневмоцилиндры, 8, 14 — воронки, 9, 11, 13 — электропневматические клапаны, 10, 12, 22 — конечные выключатели, 16 — рама, 18, 19 — секторные впускные затворы, 20 — весовой бункер, 23 —выпускной затвор, 24 — циферблатный указатель, 25 — демпфер (масляный успокоитель), 26 — площадка, 28 — регулировочный винт,

31 — стяжка

Кроме того, расширена номенклатура дозаторов. Помимо двухфракционных дозаторов заполнителей разработаны однофракционные дозаторы песка и щебня, а также объемно-весовой дозатор керамзитового гравия. Дозаторы ДБ имеют индексы: ДБП — для песка, ДБЩ —для щебня, ДБПК — для песка и керамзита, ДБЦ— для цемента, ДБЖ — для жидкостей.

Дозаторы ДБ имеют более высокую надежность и безопасную в эксплуатации аппаратуру управления, выполненную на полупроводниковых элементах.

Для бетоносмесительыых установок с бетоносмесителями вмес« тимостью 250 л по загрузке выпускается комплект дозаторов ВДВ-250 и для бетоносмесительных установок с бетоносмесителями вместимостью 500 и 750 л — комплект дозаторов ВДБ-500. Комплекты состоят из дозаторов цемента ДЦ-100 и ДЦ-200, дозаторов заполнителей ДЦ-500 и ДЦ-1200 и дозаторов жидкостей ДЖ-ЮО и ДЖ-200, а также аппаратуры для автоматического управления.

Рис. 3. Дозатор жидкости ДЖ-100:

1 — неравноплечий рычаг, 2 —рама, 3 — циферблатный указатель массы, 4 — выпускной затвор, 5 — грузоприемный ковш, 6 — диафрагменный пневмопривод

Дозаторы заполнителей ДЦ-500 и ДЦ-1200 предназначены для последовательного дозирования трех фракции заполнителей и выполнены в виде весового устройства, на которое опирается ковш скипового подъемника бе-тоносмесительной установки. Заполнители дозируются непосредственно в ковше скипового подъемника.

Дозатор жидкости ДЖ-100 (рис. 3) состоит из неравноплечего сдвоенного рычага, опирающегося посредством призм на раму. Один конец рычага связан тягой с пружинным циферблатным указателем массы, а к другому концу на двух призменных опорах подвешен грузоприемный ковш. Ковш снабжен впускным и выпускным затворами клапанного типа с диафрагменным пневмоприводом, и преобразователями контроля положения затворов.

Дозатор ДЖ-200 отличается от дозатора ДЖ-100 размерами грузоприемного ковша.

Дозатор цемента ДЦ-100 полностью унифицирован с дозатором жидкости и отличается только конструкцией впускного и выпускного затворов. Для цемента применены поворотные затворы дроссельного типа.

Дозатор цемента ДЦ-200 отличается от дозатора ДЦ-100 размерами грузоприемного ковша и соотношением плеч сдвоенного рычага.

Дозаторы непрерывного действия

Дозаторы непрерывного действия обеспечивают непрерывное автоматическое весовое или объемное дозирование материалов с погрешностью не выше предусмотренной для дозаторов цикличного действия.

Создано несколько типов дозаторов, предназначенных для автоматизированных бетоносмесительных установок и заводов непрерывного действия, которые рассчитаны на выдачу до 240 м3/ч бетонной смеси.

Автоматические весовые дозаторы. Дозаторы заполнителей. К ним относятся дозаторы СБ-26А, СБ-110, СБ-114.

Маятниковый дозатор СБ-26А (рис. 4, а) предназначен для непрерывного дозирования заполнителей бетонной смеси (песка, щебня и гравия) на бетоносмесительных установках производительностью до 30 м3/ч. Дозатором СБ-26А можно дозировать материал крупностью до 40 мм. Дозатор включает в себя следующие основные части: воронку-питатель, весовой конвейер с приводом и рычажную систему. К воронке крепятся подвески призменных опор, на которых подвешен конвейер.

Рис. 4. Дозатор заполнителей СБ-26А:

в —схема дозатора, б — дозатор в состоянии равновесия, в — дозатор в со* стоянии, при котором количество дозируемого материала меньше заданного; 1 — воронка-питатель, 2—подвески, 3 — призменные опоры, 4 — неподвижная заслонка, 5 — подвижная заслонка, 6 — грузы, 7 — винты, 8 — натяжной барабан, 9—лента, 10—приводной барабан, 11— звездочка, 12—цепная передача, 13—щека рамы конвейера, 14 — вариатор, 15 — рычаг

Весовой конвейер состоит из двух щек, натяжного и приводного 10 барабанов, промежуточной передачи, ленты шириной 650 мм и связующих деталей, образующих раму. Натяжение ленты осуществляется винтами.

Привод конвейера включает в себя вариатор с редукторной приставкой и электродвигателем и цепную передачу.

Рычажная система состоит из связи, рычага, призменной опоры, подвижной заслонки и перемещаемых грузов.

Материал из расходного бункера поступает через воронку-питатель на ленту весового конвейера. Высота слоя материала на ленте устанавливается подвижной и неподвижной заслонками.

Конвейер с материалом на ленте уравновешивается противовесами с грузами (рис. 4,6).

Вариатором устанавливается необходимая скорость движения ленты, а следовательно, и производительность дозатора.

Рис. 5. Дозатор заполнителей СБ-110:

1 — воронка-питатель, 2, 3, 5 — кронштейны, 4 — преобразователь усилия, 6 — борт, 7, 12 — подшипниковые опоры, 8 — щека рамы конвейера, 9 — лента конвейера, 10— шарнирные опоры, 11 — натяжной барабан, 13 — винт, 14 — привод конвейера

При отклонении массы материала, проходящего на ленте, от заданной конвейер выходит из уравновешенного состояния и рычаги, связанные с ним, открывают или закрывают заслонкой выходное отверстие загрузочной воронки, изменяя соответственно высоту слоя материала на ленте до тех пор, пока масса материала не станет равна заданной. Когда конвейер опускается (при увеличении массы материала), высота слоя уменьшается, а когда поднимается (при уменьшении массы материала), высота слоя увеличивается (рис. 4,в).

Производительность дозатора может изменяться от 8 до 40 т/ч в зависимости от скорости движения ленты.

Дозатор СБ-110 (рис. 5) предназначен для дозирования заполнителей максимальной крупностью до 70 мм на бетоносмеситель-ных установках производительностью до 60 м3/ч. На воронке 1 дозатора закреплены кронштейны 2 шарнирной опоры 10, на которой подвешен конвейер. Второй опорой конвейера служит преобразователь усилия 4. Ширина ленты конвейера 800 мм.

При изменении нагрузки на весовой конвейер деформируется динамометрическое кольцо, и связанный с ним плунжер преобразователя перемещается. Напряжение, снимаемое с преобразователя, поступает в систему автоматического регулирования, вырабатывается сигнал, пропорциональный нагрузке на ленте, и скорость движения ленты изменяется. Электрическая схема дозатора обеспечивает автоматическое регулирование величины, пропорциональной произведению скорости движения ленты конвейера на массу материала на лейте, т. е. производительности дозатора.

Кроме автоматического режима работы, схема предусматривает дистанционную установку производительности с помощью кнопок, а также возможность установки автоматического потенциометра для записи производительности.

Производительность дозатора может изменяться от 5 до 50 т/ч.

Дозаторы СБ-114 и СБ-115 предназначены для дозирования заполнителей с максимальной крупностью до 70 мм в бетоносмеси-тельных установках непрерывного действия производительностью соответственно 120 и 240 м3/ч. Производительность дозатора СБ-114 от 30 до 100 т/ч, дозатора СБ-115-—от 60 до 200 т/ч. По конструктивной схеме и принципу действия они аналогичны дозатору СБ-110, но отличаются большей шириной ленты — 1200 мм.

Дозаторы цемента. К ним относятся дозаторы СБ-39А, СБ-71А и СБ-90.

Рис. 6. Дозатор цемента СБ-39А: ? —барабанный питатель, 2 —заслонка, 3 — рычаг, 4 — натяжное устройство, ъ— кожух, 6 — лента конвейера, 7 —щека рамы конвейера, 8 — призма, S

приводной барабан, 10 — стойка, 11 — привод конвейера, 12 — привод барабаннога питателя

Дозатор СБ-39А (рис. 6) предназначен для непрерывного дозирования цемента на бетоносмесительных установках. Дозатор состоит из барабанного питателя и ленточного конвейера с индивидуальными приводами. Ширина ленты конвейера 650 мм. Барабанный питатель предназначен для равномерной подачи цемента из бункера на конвейер; одновременно он служит шлюзовым затвором.

Подвижная заслонка устанавливает определенную высоту слоя цемента на ленте конвейера. Рычаги с противовесами и контргруз создают уравновешенную систему при определенной массе цемента, находящегося на ленте конвейера.

При изменении заданной массы на ленте конвейера рычаги с установленной на них заслонкой увеличивают или уменьшают размер проходной щели, отчего изменяется высота слоя цемента на ленте.

Два микропереключателя, укрепленные на стойке, предназначены для ограничения отклонения конвейера от горизонтали на угол более ±4°. При превышении этого угла конвейер останавливается.

Производительность дозатора составляет от 3,5 до 15 т/ч. Производительность конвейера колеблется за счет изменения скорости Су. движения ленты конвейера, а производительность барабанного питателя — за счет изменения частоты вращения барабана. Дозатор цемента СБ-71А производительностью от 5 до 20 т/ч имеет более совершенную конструкцию, чем дозатор СБ-39А, и здиной принцип дозирования материала.

Принципиальная схема дозатора построена таким образом, что обеспечивает автоматическое регулирование производительности^ ЭД\как у дозатора СБ-110. Погрешность при дозировании цемента составляет не более ±2%.

Дозатор СБ-90 производительностью от 25 до 100 т/ч имеет две замкнутые независимые системы регулирования: массы на ленте конвейера и скорости движения ленты. Так как эти системы независимы и масса материала, находящегося на ленте, при любой скорости ее движения поддерживается неизменной, то, изменяя скорость движения ленты, можно установить требуемое значение производительности путем изменения установки задатчика системы регулирования скорости.

Погрешность при дозировании цемента составляет не более ±2%.

Объемные дозаторы. Объемные дозаторы обеспечивают постоянный объем сыпучего материала на одинаковых по длине участках конвейера при постоянных площади поперечного сечения и скорости движения потока материала. Погрешность при дозировании заполнителей составляет не более ±2,5%, цемента ±2%.

Чтобы на погрешность дозирования не влияли изменения влажности, плотности, гранулометрического состава материала, объемные дозаторы оснащены специальной системой регулирования.

На бетоносмесительных установках производительностью 5 м3/ч применяют ленточные объемные дозаторы непрерывного действия Для заполнителей и винтовые для цемента.

Для дозирования воды на указанных установках применяют бак, в котором поддерживается постоянный уровень воды. Из бака вода поступает через дозировочный вентиль с тарированным проходным сечением в бетоносмеситель. Изменяя величину проходного сечения дозировочного вентиля, регулируют расход воды в соответствии с заданным составом бетонной смеси. Погрешность дозирования воды не более ±2%.

Для дозирования воды на бетоносмесительных установках непрерывного действия производительностью 30 и 60 м3/ч предназначены насосы-дозаторы СБ-32 и СБ-34 с дистанционным управлением производительностью соответственно 6 и 12 м3/ч. Насосы-дозаторы обеспечивают дозирование с погрешностью не более ±2%.

Как правильно выбрать дозатор цемента и других сыпучих материалов

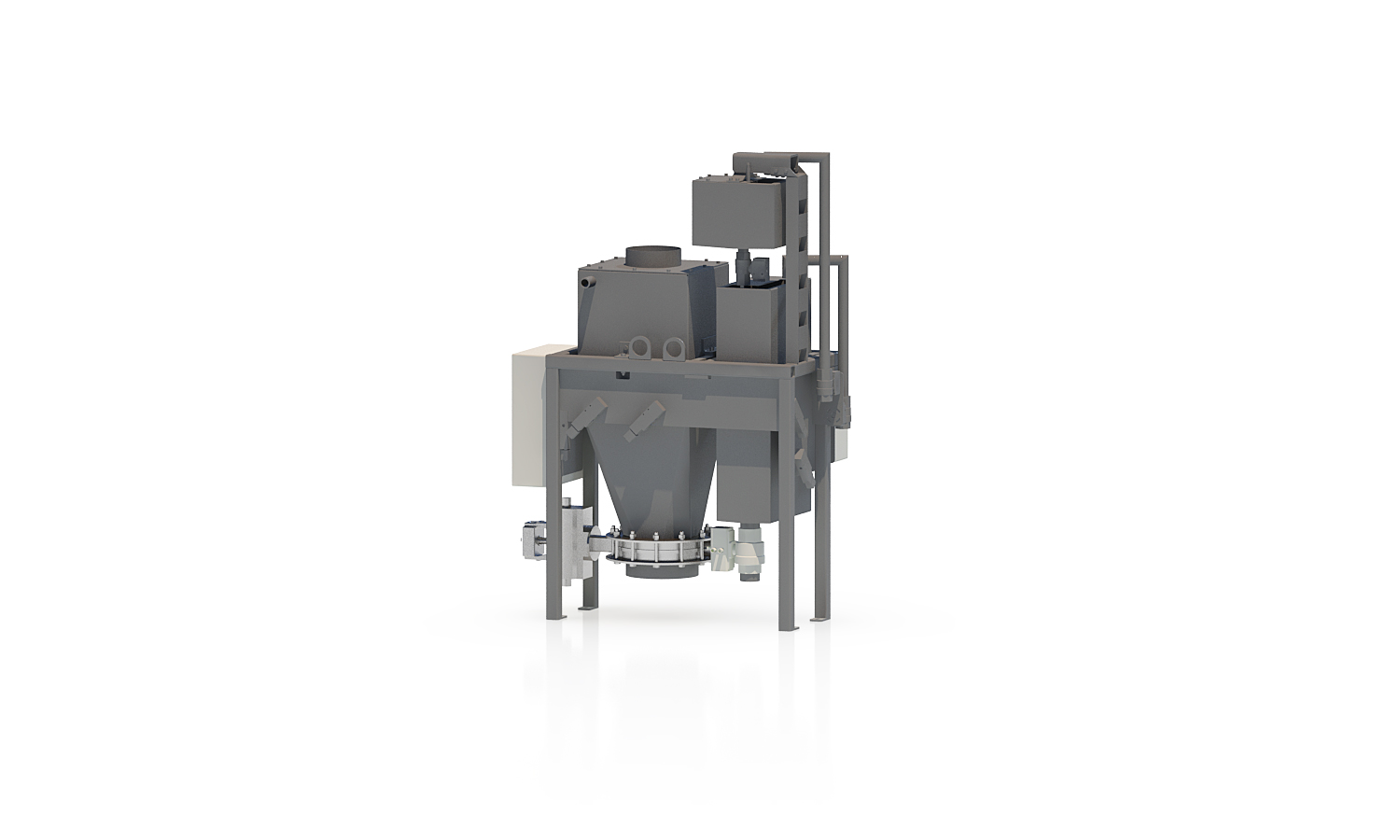

В состав оборудования любого бетоносмесительного узла непременно входит система дозации, включающая в себя один или несколько дозаторов. Дозатор - специально устроенная циллиндрическая емкость, с помощью которой обеспечивается поступление определенного количества цемента из склада (силоса) в бетоно- или растворосмесители. К корпусу весового дозатора прикреплены приборы - тензодатчики, позволяющие определять вес цемента, находящегося внутри дозатора, и передавать эту информацию на пульт управления.

Цемент транспортируется в дозатор шнеком, насосом или другим питателем. При накоплении в нем необходимого количества сырья, автоматически или вручную открывается нижнее выходное отверстие дозатора, и весь материал в нужном объеме поступает на смешивание, при этом работа подающих транспортеров останавливается. На современных производствах, где ручная работа сведена к минимуму, все операции выполняются автоматически согласно определенному алгоритму и контролируются дистанционно с пульта управления. Дозаторы на таких заводах оборудуются надежными нижними затворами, как правило, пневматическими.

Необходимо помнить, что цемент является мелкодисперсным материалом, и в силу своих особенностей способен задерживаться на стенках дозатора, что может стать причинами погрешностей в отмере порции сырья. Во избежание таких последствий на корпус дозатора могут быть установлены вибраторы, под действием которых остатки материала беспрепятственно выходят из накопительного бункера. Помимо использования вибраторов, работа с цементом требует установки воздухоочистительных фильтров и, в некоторых случаях, систем аэрции.

Кроме отмера цемента подобные дозаторы могут использоваться для взвешивания различных пигментов и химических добавок, зачастую используемых при приготовлении бетонов и строительных смесей.

На наш взгляд одни из самых продуманных дозаторов выпускает фирма Строй-Маркет. В них используются импортные комплектующие + предлагаются разные варианты дозаторов и предварительно их можно посмотреть. Перейти на описание весовых дозаторов цемента и других сыпучих >>

Дозаторы

Наши менеджеры ответят на все Ваши вопросы с понедельника по пятницу:

с 06:00 до 17:00 (по московскому времени)

Адрес: 456216, Россия, Челябинская область, г. Златоуст, ул. Суворова, д. 57

Оставьте заявку

мы отправим Вам цены,

условия и сроки поставки

Ответим в течение часа

Вам будут предложены индивидуальные

условия доставки и оплаты

© 2003 - 2021 ООО "ЗЗБО"

456216, Россия, Челябинская область,

г. Златоуст, ул. Суворова, д. 57

Читайте также: