Дозатор для цемента своими руками

Обновлено: 16.05.2024

Дозатор для цемента своими руками

Все проекты

Для бизнеса

Другие проекты

Топ недели

Мы больше не будем рекомендовать вам подобный контент.

Мы больше не будем рекомендовать вам подобный контент.

Мы больше не будем рекомендовать вам подобный контент.

680 892 просмотра

Мы больше не будем рекомендовать вам подобный контент.

Мы больше не будем рекомендовать вам подобный контент.

Мы больше не будем рекомендовать вам подобный контент.

39 681 просмотр

Мы больше не будем рекомендовать вам подобный контент.

477 094 просмотра

Мы больше не будем рекомендовать вам подобный контент.

Мы больше не будем рекомендовать вам подобный контент.

1 282 422 просмотра

Мы больше не будем рекомендовать вам подобный контент.

951 042 просмотра

Мы больше не будем рекомендовать вам подобный контент.

Мы больше не будем рекомендовать вам подобный контент.

Мы больше не будем рекомендовать вам подобный контент.

981 374 просмотра

Мы больше не будем рекомендовать вам подобный контент.

55 324 просмотра

Мы больше не будем рекомендовать вам подобный контент.

Мы больше не будем рекомендовать вам подобный контент.

58 523 просмотра

Мы больше не будем рекомендовать вам подобный контент.

Мы больше не будем рекомендовать вам подобный контент.

666 901 просмотр

Мы больше не будем рекомендовать вам подобный контент.

Мы больше не будем рекомендовать вам подобный контент.

Мы больше не будем рекомендовать вам подобный контент.

Мы больше не будем рекомендовать вам подобный контент.

21 501 просмотр

Мы больше не будем рекомендовать вам подобный контент.

Мы больше не будем рекомендовать вам подобный контент.

Топ недели

Прямой эфир

Образование

Вы отметили максимальное количество друзей (64) на этой фотографии.

В данный момент вы не можете отметить человека на фотографии. Пожалуйста, попробуйте позже.

Фотография недоступна этому человеку

Чтобы отметить человека, наведите на него курсор и нажмите левую кнопку мыши. Чтобы отметиться на фото, наведите на себя курсор и нажмите левую кнопку мыши.

за просмотры фотографий!

Следующее видео

своими руками кружок на течении

53 193 просмотра

Похожие видео

Своими руками.

ПУЗЫРЕВ ЮРИЙ АЛЕКСАНДРОВИЧ

Своими руками. Ремонт мясорубки Kenwood MG450. Замена шестер.

своими руками ""ВАЗОН ДЛЯ ЦВЕТОВ""

Кошачий корм своими руками в домашних условиях

525 563 просмотра

Своими руками Монтаж потолка из гипсокартона Видео 1

Своими руками Модульное оригами Павлин Видео урок

Онлайн-дискуссия: Право на ошибку: оценки, которые помогают.

680 892 просмотра

Ок на связи! Dabro в прямом эфире

ОК на связи

БОИ НА ГОЛЫХ КУЛАКАХ. ТУРНИР USF2. БИТВА ЗА $ 1000 000

USF Кулачные бои

Суперигра викторины в рамках фестиваля «Тюменская осень» | 1.

Тюменское время

Сплетница (Выпуск 31)

951 042 просмотра

Журнал для женщин

«Послеродовая депрессия. Что важно знать и как преодолеть»

477 093 просмотра

Одноклассники. Всё ОК!

Мощь Земли

981 374 просмотра

Музыка Клипы и Хорошее Настроение

"Решала.Настоящий герой" | Новый сезон| 20 cентября в 21:30 .

1 282 422 просмотра

Телеканал ЧЕ!

ТЕЛЕДОКТОР: Главное о здоровье подростка

Телеканал Доктор

Кафе караоке музыкальный букет

Восстановление.

Ie5B8XLXcCxB4-Ra

Сноб: Журнал о современном человеке и мире

Пенсионерка

58 523 просмотра

Много людей мимо проезжало. но она не теряла надежды

Корабль приземлился

ИЗДЕЛИЯ ИЗ ЦЕМЕНТА. ИЗДЕЛИЯ ИЗ ЦЕМЕНТА своими руками (ДОЗАТОР). ♦СВОИМИ РУКАМИ. HANDMADE♦

Самодельный дозатор

Зарегистрируйте новую учётную запись в нашем сообществе. Это очень просто!

Войти

Уже есть аккаунт? Войти в систему.

Последние посетители 0 пользователей онлайн

Главная

Активность

- Создать.

Важная информация

Мы разместили cookie-файлы на ваше устройство, чтобы помочь сделать этот сайт лучше. Вы можете изменить свои настройки cookie-файлов, или продолжить без изменения настроек.

Дозатор для бетоносмесителя своими руками

Зарегистрируйте новую учётную запись в нашем сообществе. Это очень просто!

Войти

Уже есть аккаунт? Войти в систему.

Последние посетители 0 пользователей онлайн

Главная

Активность

- Создать.

Важная информация

Мы разместили cookie-файлы на ваше устройство, чтобы помочь сделать этот сайт лучше. Вы можете изменить свои настройки cookie-файлов, или продолжить без изменения настроек.

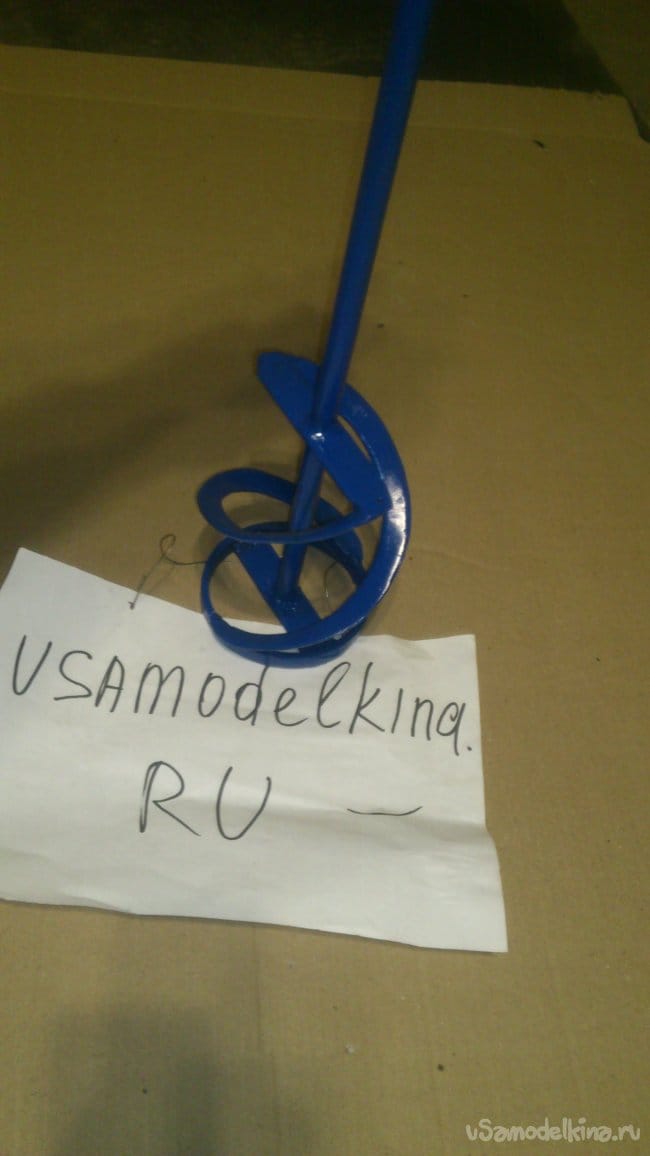

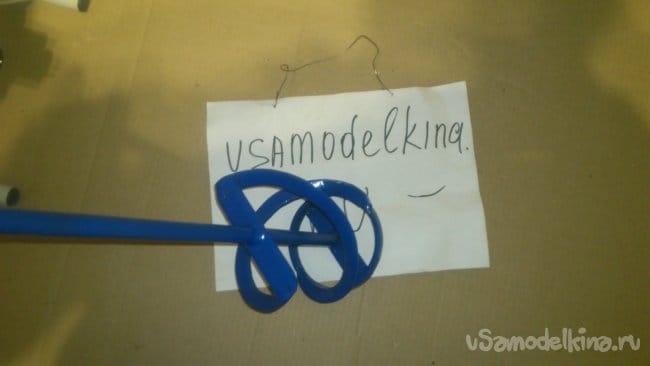

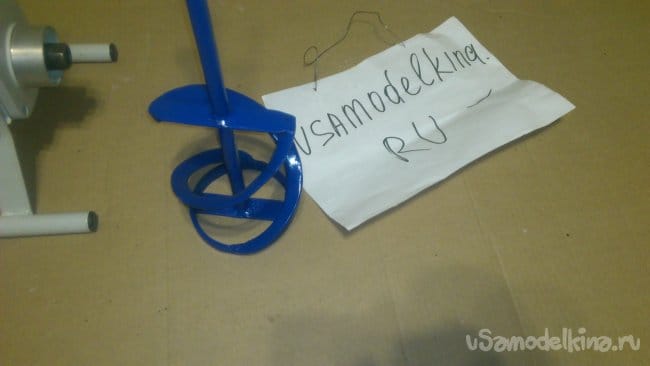

Насадка-миксер для цементных растворов своими руками

Более подробно процесс изготовления опишу ниже.

Как я уже неоднократно упоминал, в последние годы я неспешно, так сказать, "для души" занимаюсь капитальной реконструкцией очень старого дома. При осуществлении бетонных работ мне исправно помогала в этом бетономешалка. Но сейчас уже основные строительные работы завершены, и она отправилась на хранение. И, тем не менее, иногда возникает необходимость приготовить некоторое количество бетона, или цементного раствора. И при этом очень не хочется вывозить бетономешалку, а потом её отмывать после одного-двух замесов. Для таких работ был приобретён достаточно мощный строительный миксер "Фиолент-МД11ЭМ". Инструмент очень хороший. Он используется на многих строительных площадках, и, до сих пор, я не слышал о нём ни от кого плохих отзывов. Да и сам уже пользовался им. (Подобный трудится у меня в самодельном сверлильном станке. Вначале я думал, что он будет оттуда выниматься для строительных работ. Но решил приобрести ещё один, чтобы не крутить гайки и не возить его туда-сюда.)))) Выбрал эту-же модель, но в более "продвинутой" серии "Мастер", хотя и тот позиционировался как профессиональный инструмент. Про то, что сейчас инструмент продаётся, в основном, без рабочих элементов, я как-то и забыл. А потом забыл и про то, что нужно этот элемент купить! (Покупал то сам миксер давно, заблаговременно). И вот, готовясь приступать к работам, я про это вспомнил. Проехался по пути с работы на стройку по строительным супермаркетам. И был разочарован. То, что там было . Или годилось только для легких смесей (шпатлёвка, клеевые составы и т.д.), или было криво сварено, или не подходило по посадочным. (Посадочное у этого миксера - М14. У меня есть для него шпилька-переходник и сверлильный патрон, посредством которого можно было бы зажать любую оснастку (рабочий диаметр 16 мм).. Но так делать не хотелось-бы, потому что, во-первых, хотелось-бы не иметь проблем с проскальзыванием в патроне, да и патрону самому это здоровья точно не прибавит! )))

Не найдя того, что хотелось, я решил заказать в интернет-магазине "родную" оснастку производства "Фиолент". А пока заняться другими работами (для более лёгких смесей у меня есть "венчики" для дрелей, и, немного более мощные, под патрон "SDS-plus" для перфораторов.). Но, по приезду на свою стройку, мне бросились в глаза металлические шпильки, которые мне достались после разборки барабанов-катушек от электрического кабеля. Они (катушки) бывают разных размеров, и в тех, что поменьше, как оказалось, как раз используются шпильки с резьбой М14.

Повертев её в руках, я. таки решился. )). (Думаю, многим здешним завсегдатаям знакомо это чувство, когда смотришь . думаешь . "Это ж можно вот так. А потом вот тут приварить. " и уже всё! Засело в голове! ))))

Быстро переодевшись, я принялся за работу. Потратил на изготовление насадки ровно полтора часа. (Без фотографирования было бы быстрее))). Вот что я для этого использовал:

1. Шпилька от кабельной катушки с резьбой М14.

2. Обрезок трубы сварной D108 мм.

3. Обрезки полосы 24х4мм

4. Полоса 20х4 мм (обрезки полок от стального уголка)

5. Гайка М14

Проектирование велось по ходу дела ))). Прототипами выступали наиболее понравившиеся из виденных сегодня в магазине, конструкций. Для размешивания тяжёлого раствора лучше всего использовать "правостороннюю спираль", которая при вращении захватывает нижние слои и выталкивает наверх. Она должна обладать большой жёсткостью, поэтому, в нижней части необходимо сделать сплошное кольцо. На глаза попался остаток металлической сварной трубы, которую я использовал, изготавливая дымоход в своей отопительной печи:

Используя в качестве шаблона изоленту, я отрезал от неё два кольца, шириной около сантиметра каждый:

Для того, чтобы закрепить кольца на шпильке, я решил использовать стальную полосу, приваренную диаметрально поперёк кольца. Для этого я сделал в кольцах выборки, чтобы утопить полосу заподлицо:

Полоса была приварена, швы зачищены, но, лишнюю длину я пока не обрезал:

Сначала, я просверлил в центре отверстия, диаметром 14 мм, которыми они оденутся на шпильку. Так как, находясь на стройке, я мог это сделать только ручным инструментом, торчащий отрезок помог удерживать заготовку (Я на него ногой наступал)))):

После этого всё лишнее было отрезано, а в торцах колец были сделаны наклонные вырезы, чтобы разместить в них концы спиральных лопастей:

Теперь займёмся самими лопастями. У меня валялись несколько обрезков металлических полос, оставшихся от предыдущих самоделок (Я никогда не выбрасываю никакой металл)))):

Кажется, я обрезал полки в каких-то уголках. Вот, и они пригодились. Так как металл в них мягкий, я попробовал выгнуть их при помощи молотка, расположив между широко разведёнными губками тисков:

Это мне удалось - "сыромятина" легко тянулась под ударами молотка в нужную точку:

Были изготовлены два полукольца, с диаметром закругления . ну. немного больше, чем диаметр кольца. И, даже не "немного")))). Всё делалось опять "прикладным методом" - я примерял полукольцо, расположив под нужным углом, и смотрел сверху, где нужно ещё подогнуть, чтобы диаметр проекции на основание примерно совпал с диаметром основания.

Изготовить из полуколец спирали мне помог обрезок железнодорожного рельса, который я использую в качестве

наковальни.

В нём есть неровно прожжённое электросваркой отверстие, в которое оказалось удобно вставить мою заготовку, и выгибать её при помощи одетого на второй конец обрезка водопроводной трубы.

Теперь можно уже и зачистить:

И приварить лопасти-спирали - к кольцу:

На этом этапе я кардинально изменил проект инструмента - отказался от использования верхнего кольца. В теории мне казалось, что конструкция с двумя кольцами будет очень крепкой. Но, на практике, подержав в руках, я понял, что это уже избыточно! Прочности конструкции хватит с лихвой! Зато вес немного уменьшится. Да и выглядеть будет не так громоздко.

И я решил вварить вместо кольца, просто перекладинку, которую изготовил из полосы 25х4:

Отрезал участок шпильки, длиной 60 см, и собрал всё на ней:

Осталось доделать крепление. Шпилька заворачивается в резьбу шпинделя, но, ведь, нужен какой-то упор, да и выворачивать её нужно будет ключом. Поэтому я решил накрутить на резьбу до упора гайку и приварить её. Вот за неё и буду выворачивать насадку из резьбы шпинделя. Но вот, незадача!! Резьба слишком короткая. При вворачивании в шпиндель до упора, снаружи остаётся всего несколько витков. Гайка заберёт слишком много полезной длины резьбы.

Но решил я это очень просто - высверлил из гайки резьбу, оставив всего два витка:

Теперь можно накрутить её на шпильку, высверленной резьбой вниз, и приварить. Сядет она теперь глубоко, высвободив резьбу:

Осталось зачистить швы и отбалансировать. Балансировку я производил при помощи тяжёлого молотка и всё того-же отрезка рельса! )))). Установив насадку в миксер, и сбросив обороты до минимума, я наблюдал за вращением и просто подгибал ударами молотка сам венчик, убирая биение. Таким образом я добился очень хороших результатов - миксер не болтает, даже если его включить на весу, удерживая в одной вытянутой руке.

Такого результата более чем достаточно! Ведь, погружённый в бетон венчик в балансировке вообще не нуждается - какой бы точной она не была, она тут-же исчезает бесследно, благодаря налипшему на венчик тяжёлому бетону! Нужна она только для моментов погружения и извлекания из раствора, и для промывки в воде.

Всё! Наша мешалка готова:

Осталось покрасить! Я знаю, что краска будет со временем стёрта бетоном. Но это будет со временем! И то, на стержне она останется. В любом случае, я считаю, что любое изделие должно иметь законченный вид. Да и на венчике она "зашпаклюет" неровности, и его будет проще мыть.

На данный момент она уже испробована в работе! Результат меня очень порадовал - уверенно и эффективно перемешивает раствор и не нагружает особо миксер!

Как уже писал, заняло у меня её изготовление полтора часа, не особо торопясь. Конечно, возможно, проще купить готовую. Но, вот, я тоже так считал, но, столкнувшись на практике, получилось наоборот. Конечно же, не у всех есть такие шпильки. (но можно тогда приварить болт к куску арматуры), ни у кого, скорей всего, как у меня, не лежат вырезанные полки от уголков (. но можно распустить вдоль обрезок полосы), нет обрезков труб большого диаметра (. но тогда можно сделать и снизу так, как я сделал сверху).

В общем - решать вам. Кому хочется сделать - тот сделает. Кому не хочется возиться - купит.))))

Пистолет для подачи бетона

С помощью это пистолета можно подавать смесь бетона в очень узкие трещины, швый или щели. Конструкция представляет собой шнековый насос, который приводится в действие шуруповертом или дрелью. Забетонировать узкие каналы в любом месте теперь не проблема.

Необходимые детали

- Кусок металлической трубы.

- Толстая стальная проволока.

- Пластиковая бутылка с широким горлышком.

- Крышка от обычной пластиковой бутылки.

- Носик от тубы герметика или строительного клея.

Изготовление пистолета для подачи бетона

Отрезаем стальную проволоку примерно 0,5 м длинны.

Зажмем в тисках параллельно две стальных проволоки и намотаем одну на другую. Это будет шнек. Операция очень трудоемкая, так как толстая проволока очень тяжело гнется.

Совет: чтобы проволока гнулась лучше, её необходимо отжечь.

Вам придется несколько раз зажимать скрутку в тисках, наматывая все новые витки змеевика.

Должно получиться такой шнек. Витки не должны быть близко друг к другу.

Вставляем шнек в трубу. Проверяем насколько плотно одно входит в другое. Если свободно - трубу нужно взять помешьше.

Пару раз зажимаем шнек в тисках параллельно - это действие сделает его прямым.

Отпиливаем лишний хвост намотки с одной и с другой стороны. Причем, центральная жила с одной стороны должна выступать больше, так как она будет зажиматься в патрон дрели или шуруповерта.

Почти готовый шнек для бетонного насоса.

На наждаке стачиваем все острые углы.

Теперь по длине шнека отмеряем трубу.

Лишнее отпиливаем ножовкой.

Берем бутылку с широким горлышком. В таких продают молоко или йогурты. И делаем сквозное отверстие в горшке по диаметру трубы.

Вставляем трубу. Чем плотнее, тем лучше.

Маркером размечаем, чтобы сделать полукруглое отверстие в трубе.

Выпиливаем полукруглое отверстие ножовкой. Все острые грани трубы стачиваем на наждаке.

Вставляем трубу в бутылку.

Отрезаем дно у бутылки канцелярским ножом.

Место соединения трубы с бутылкой проклеиваем горячим клеем с обоих сторон.

Теперь пришло время сделать носик. Но перед этим необходимо нарезать резьбу на одном конце трубы. Зажимает трубу в тиски и нарезаем резьбы метчиком. Пробуем привернуть гайку.

Теперь берем крышку от пластиковой бутылки и носик от ненужного строительного клея или герметика. Сверлим отверстие в крышке под этот носик.

Юбку крышки обрезаем, чтобы она плотно вошла в накидную гайку, которая будет накручиваться на трубу.

Вставляем все в накидную гайку.

Накручиваем носик на трубу.

Собираем пистолет с насосом. Для этого зажимаем змеевик в дрель и вставляем в трубу.

Накладываем жидкий цементный раствор в бутылку. И испытываем.

Испытания пистолета

Дрель крутит шнек и бетон хорошо выдавливается через небольшое отверстие в носике.

Чтобы заделать щели можно использовать и другие смеси и клеи.

После работы пистолет очень просто промывается водой.

Смотрите видео

Более подробную инструкцию по изготовлению пистолета смотрите в видеоролике.

Самодельная установка для фасовки с объёмным дозированием.

Самодельная установка для фасовки с объёмным дозированием.

Известно, что установки для фасовки бывают двух типов: с весовым и объёмным дозированием. По способу действия они могут быть периодического действия и непрерывного действия. Что лучше, сказать затрудняюсь. Выбор зависит от конкретных условий. При весовом дозировании покупатель в магазине может легко проверить вес пакета с грунтом. Производитель же может увеличить вес пакета без особых затрат путём увеличения влажности грунта в пакете, на чём можно неплохо "наварить". При объёмном дозировании количество сухого вещества остаётся, якобы, неизменным, независимо от влажности. Проверить объём грунта в пакете в магазине, не нарушая целостности пакета практически невозможно. С другой стороны, объёмом грунта в пакете можно также манипулировать. Для увеличения объёма того же количества грунта достаточно применить соответствующую дробилку компонентов почвогрунта. Грунт получается "воздушным". Тоже "наварить" можно неплохо. Посоветовал бы покупателям учитывать эти нюансы.

Для объёмного дозирования применяют несколько конструкций дозирующих устройств. Известен способ дозирования с помощью спускной трубы с двумя заслонками. Надо бы проще, да некуда. Я придумал ещё проще. В спускной трубе не две заслонки, а одна. Мерной ёмкостью является сам пакет. Объём пакета легко меняется путём изменением расстояния между заслонкой и корзиной.

Установка для фасовки предназначена для фасовки в полиэтиленовые пакеты почвенных грунтов стандартной (или с незначительными отклонениями) влажности, органических, минеральных удобрений и других материалов, не имеющих в своём составе твёрдых включений (камней, металлических предметов, древесных остатков). Применение установки для фасовки возможно в помещениях с положительной и отрицательной температурой воздуха. Установка для фасовки может быть изготовлена в условиях механических мастерских сельхозпредприятий.

Установка для фасовки состоит из рамы, бункера с мешалкой, дозирующего устройства объёмного типа с корзиной, электропривода мешалки, электромагнитного привода заслонки, щита управления с блоком автоматики.

Установка для фасовки работает следующим образом. Фасуемый материал подаётся шнеком в бункер установки. В бункере установлена мешалка (привод от мотор - редуктора типа МПз), с помощью, которой фасуемый материал подаётся в спускную трубу с заслонкой и далее в полиэтиленовый пакет, установленный на корзине дозирующего устройства. С помощью дозирующего устройства отмеряется порция материала в полиэтиленовом пакете. Наполненный пакет снимается, затем устанавливается пустой пакет. Мешалка бункера служит для устранения сводообразования продукта в бункере.

В первоначальном варианте, внедрённом впервые восемь лет назад, установка была в комплекте с винтовым конвейером и с инерционным грохотом. На фотографии показано оборудование установки для фасовки, смонтированное на раме винтового конвейера. Если фасуется грунт со стабильными свойствами, то можно применить этот вариант. Если показатели грунта разные, грунт начинает зависать во время фасовки, то лучше иметь дополнительно простейшую установку с весовым дозированием, о которой рассказывал ранее. Заменить одну на другую в технологической линии можно быстро.

Основные технические характеристики.

1. Тип установки - стационарная или передвижная.

2. Производительность - 500 - 1000, штук пакетов в час основного времени.

3. Вместимость бункера - 100 литров.

4. Электродвигатель АИР 80В4 У3 - 1 штук.

5. Электромагниты ЭМ 44 — 37 - 2 штуки.

6. Количество обслуживающего персонала - 1 - 2 чел.

Инженер-механик В. И. Костерин.

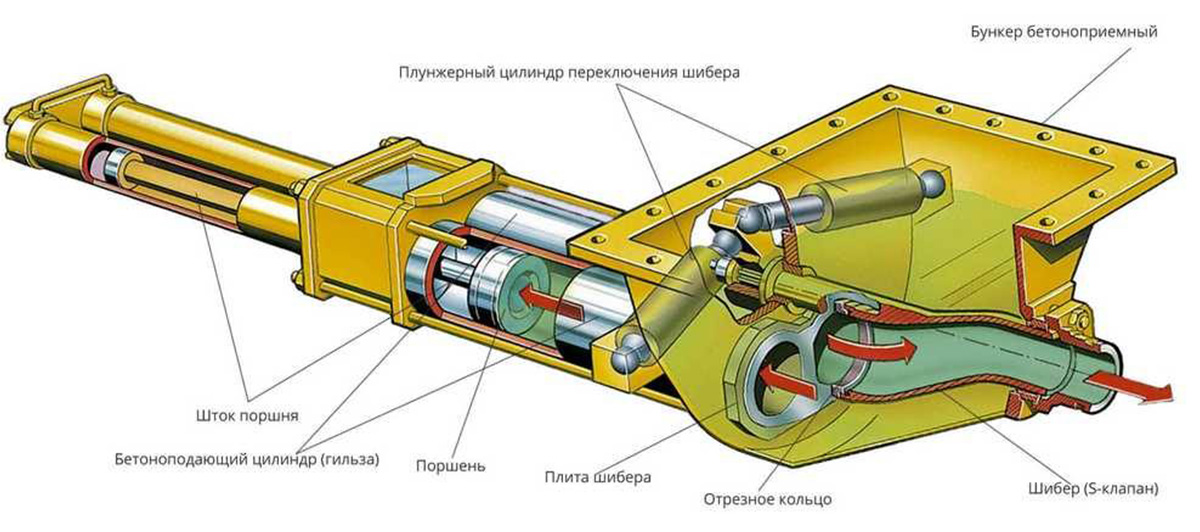

Как сделать мини-насос для бетона своими руками

При строительных работах нужно подавать приготовленный раствор бетона к определенному месту. Для транспортировки применяется подача через трубу бетононасосом. Он полезен при проведении большинства видов строительных работ. Использование устройства важно при монолитном строительстве и тем, кто создает бетонные конструкции.

СодержаниеКак сделать бетононасос самостоятельно

Есть несколько вариантов таких конструкций. Наиболее удобным для того, чтобы сделать это оборудование своими руками, является одноцилиндровый поршневой тип устройства. Он имеет достаточно высокую мощность и отличается от других разновидностей долговечностью.

Виды, преимущества и недостатки

Устройства классифицируются в зависимости от принципа, который используется для выталкивания раствора в трубопровод.

Существуют следующие типы бензонасосов:

- Шнековый. Использует в качестве движущей силы вращающуюся винтовую деталь. При вращении шнека вокруг своей оси происходит выталкивание лопастями цементного раствора в нужном направлении. Сделать шнековый бетононасос своими руками возможно, но его минусами будет невысокая производительность и небольшая долговечность. Плюс — возможность использовать реверсивный режим работы. Он полезен, если потребуется пробить зазор в трубе.

- Роторный бетононасос имеет прорезиненные лопасти. Если, например, ротор вращается против часовой стрелки, то в нижнюю часть слева засасывается раствор. Он выталкивается лопастями в трубу (расположенную сверху слева) для транспортировки к месту назначения. В качестве лопастей используются ролики. Это уменьшает разрушительное действие трения. К минусам такой конструкции относятся быстрый износ лопастей, неприспособленность к использованию крупного наполнителя, относительно небольшая мощность. Плюсы насосов для бетона, сделанных своими руками: простота эксплуатации и ремонта, высокая надёжность.

- Поршневое устройство, малогабаритная разновидность бетононасосов, имеет наибольшую мощность. При этом может использоваться гидравлический привод или шатунный. У первого больший диапазон хода поршня и выше плавность движений. Работа такого оборудования происходит в несколько этапов. На первом раствор закачивается в камеру. На втором — входное отверстие закрывается и происходит выталкивание бетона в транспортировочную трубу. Важная характеристика поршневого бетононасоса — плотность прилегания поршня к стенкам камеры. В одноцилиндровом устройстве доставка будет происходить рывками. Если используются два или большее число цилиндров, то движение бетона будет плавным. Плюсы таких устройств: надёжность и долговечность. Минус — уязвимость к попаданию мелких частиц в поршневую систему.

Выбор подходящей разновидности производится с учётом конкретных условий работы. Самым распространённым является поршневой механизм.

Отличия по уровню мобильности

Применяются стационарные бетононасосы. Они имеют высокую мощность и стоят больше. Стационарные бетононасосы бывают неподвижными или с небольшими колёсиками для перемещения. Обычно они имеют пневмо- или гидравлический привод.

Автомобильные бетононасосы легко транспортируются к нужному месту. В качестве источника энергии используется автомобильный мотор. Также получили распространение устройства в виде прицепов. Их доставляют до места, затем закрепляют стационарно. Они сочетают высокую мощность с мобильностью работы.

Какие инструменты и материалы нужны для работы

Чтобы сделать самодельный бетононасос, потребуется подготовить всё необходимое:

- Лист ватмана, карандаши, линейка, циркуль для создания схемы.

- Лист железа толщиной 5 мм.

- Шуруповерт, гаечные ключи, болты.

- Электрический двигатель.

- Понижающий редуктор.

- Токарный станок.

- Трубы для перемещения раствора.

- Сталь для поршня и клапанов. Будет удобнее, если у кусков круглая форма.

- Сварная рама — основа конструкции.

Подготовив необходимое, можно изготавливать растворонасос своими руками.

Как устроен бетононасос, принцип работы

Раствор нужно доставить на место заливки. Бетононасос обеспечивает подачу смеси через трубу на место. Источником энергии может быть мотор или гидравлический привод. Первый вариант дешевле, второй – предусматривает более высокую мощность. Непосредственно движение происходит благодаря поршневой системе, вращению шнека или ротора.

Бетононасос состоит из следующих частей:

- Труба, через которую раствор поступает на место.

- Узел, продвигающий состав по трубе. Это камера, которая соответствует типу механизма. Она устроена по-разному у поршневых, шнековых или роторных бетононасосов.

- Мотор или гидравлическая система для движения раствора по трубе.

При производстве смеси его объём увеличивается. После заполнения доступного объёма материал вытесняется в трубу и движется по ней. Постепенно бетонный раствор достигает нужного пункта, освобождая место внутри трубопровода. Оно тут же заполняется новой порцией материала. Бетонный раствор может поступать непрерывно до тех пор, пока это необходимо.

Руководство по изготовлению насоса своими силами

Хотя покупка бетононасоса доступна, его можно изготовить самому. Он будет дешевле и с меньшей мощностью. При аккуратно выполненной работе и правильной эксплуатации бетононасос окажется полезным. Обычно выбирают поршневое устройство, а не использование шнека.

Из чего сделать поршневой бетононасос своими руками

Для работы нужно подготовить схему бетононасоса. Чтобы приступить к созданию устройства потребуются:

- Стальной лист толщиной 5 мм. Из него изготавливают поршневую камеру.

- Необходимо выбрать цилиндр и поршень.

- Определяются с типом механизма. Это может быть мотор или гидравлический привод. Первый легче монтировать, второй — более производительный.

- Подбирают редуктор, который обеспечит преобразование вращения оси мотора в поступательные движения поршня.

- Делаются обратные клапаны. Их изготавливают из высококачественной стали.

- Шкворень нужен для присоединения к механизму.

- Сварная рама станет основой механизма.

Круглые детали делают на токарном станке, дотачивая до нужных размеров. Затем с помощью шлифовальных кругов тщательно подгоняют под размер труб. Клапаны присоединяют шуруповертом.

Чаще применяют электромеханический привод. Его присоединяют к поршню через редуктор и переходной механизм.

Что нужно знать для изготовления поршневой группы и цилиндра

Чтобы сделать цилиндровый механизм, потребуется выбрать трубу или заготовку, диаметром не меньше 400 мм, при этом длина хода должна составлять 50 см или больше. Детали не могут иметь шероховатостей. Если эти условия не выполнить, то шланг для оборудования не выдержит нагрузку, что приведет к раннему износу бетононасоса.

Этапы работы

Этапы работы над созданием бетононасоса:

- Нужно проработать чертеж будущего механизма. Иногда можно взять готовые чертежи при условии, что они подходящие. Необходимо выбрать нужный вид цилиндра. Учитывают, что ход поршня должен быть не менее 0,5 м, а диаметр такой, чтобы обеспечивалась подходящая мощность. Она будет тем выше, чем уже диаметр поршня.

- Проводится подгонка цилиндров и поршня для их точного прилегания друг к другу. От тщательности подготовки зависит качество сборки.

- Выбрать тип привода. Электромеханический дешевле и проще монтируется, гидравлический более производительный и дорогой.

- Выполняется установка редуктора. Этот узел преобразует вращательное движение в поступательное.

- Производится монтаж шкворня. Наиболее прочным будет тот, который сделан из легированной стали. Это камера с обратными клапанами. В неё поступает раствор, который затем выталкивается в трубопровод. При этом на каждом этапе процесса клапаны блокируют одну из выходящих в камеру труб.

Процедура сборки выполняется в такой последовательности:

- Сначала делается основа конструкции.

- На неё устанавливают двигатель.

- К нему прикручивают редуктор, закрепляемый болтами.

- Выполняется сборка и установка преобразовательного узла.

- Этот механизм соединяют с поршнем и редуктором.

- К электрическому двигателю подключают кабель.

Основополагающим фактором при изготовлении поршневой группы цилиндра этой техники должна быть предельная точность.

Выполнив каждое действие точно и аккуратно, в итоге можно получить самостоятельно изготовленный бетононасос.

Созданное своими руками оборудование станет надёжным помощником на стройке. При аккуратной работе и точной подгонке деталей можно сделать бетононасос, который прослужит владельцу много лет.

Технология изготовления цемента своими руками

Практически в каждом строительстве прибегают к добавлению цемента – неорганического вязкого материала с хорошими гидравлическими свойствами. Он входит в состав любой смеси для штукатурки. Ещё цемент – это тот материал, который используется в порошкообразной форме на любых стройплощадках.

СодержаниеМожно ли изготовить цемент самостоятельно

Без такого составляющего как цемент невозможно будет приготовить бетон. Данный материал – неорганическое соединение, поэтому перед началом работы нужно разобраться из чего делают цемент в домашних условиях и какие виды пород бывают. Чтобы понять, как сделать цемент самостоятельно, необходимо рассмотреть этапы его производства.

Четыре основных этапа изготовления:

- Для начала нужно изготовить шлам, смешав известняк и глину в пропорции 3:1 (это самое распространённое соотношение, но можно использовать и другое, в зависимости от добавляемых горных пород).

- Затем сырье обжигают печи при температуре 1450 градусов. При такой температуре смесь спекается и превращается в камень, а он, соответственно, переламывается.

- После этого необходимо измельчить полученный клинкер так, чтобы он превратился в порошок.

- В конце произведенный порошок нужно смешать с добавками (например, с гипсом) в требуемых пропорциях.

Дополнительная информация! Чтобы из порошка цемент превратился в твёрдый материал, в него следует добавить воду!

Эти два раствора отличаются только разным составом, они оба вяжущие, а из-за этого материал получается прочным.

Бетон – это многокомпонентный материал, для его приготовления понадобятся следующие элементы: вода, песок, большой заполнитель (например, гравий, и обязательно с фракциями разного размера).

А для изготовления цемента своими руками понадобится только два компонента – небольшой заполнитель (песок) и вода.

Помимо состава, эти растворы еще и отличаются способом применения:

- Бетон используют при строительстве больших сооружений (например, длинные стены, дорожное полотно, стяжки, но иногда и плитки для тротуара).

- Цементную смесь используют, когда строят небольшие здания, заполняют трещины, дырки или для выравнивания поверхности.

Обратите внимание! Также в строительные растворы часто добавляют известь либо глину, чтобы полученный материал был прочнее.

Разновидности цементного раствора

Основными компонентами для изготовления необходимого стройматериала служат глинистые и карбонатные породы. Но иногда используют и другое сырье (например, некоторые отходы, шлаки и т. д.).

- Карбонатная. Состоит преимущественно из песка средних фракций. Он формирует кристаллическую структуру и не допускает образование трещин. Карбонатная штукатурка обладает особой прочностью, устойчивостью к плесени, а еще она паропроницаема. Такое соединение подойдет под любое покрытие.

- Глинистая. В таком виде штукатурки присутствует два вида вяжущих: цементный стройматериал (водное твердение) и известь (воздушное). Глинистый раствор используют для отделки помещений и фасадов, построения фундамента. Преимущества такой жидкости – это пластичность, возможность послойного нанесения, устойчивость к плесени, доступность и подвижность.

Интересно! Стандартный цемент серого цвета, но есть и белый (предназначен специально для замешивания штукатурных смесей и изготовления плитки). Но его цена больше обычного, так как благодаря ему можно проделать больше видов работ.

Как сделать цемент своими руками в домашних условиях

Пошаговое описание процесса:

- Подготовка. Необходимо приготовить емкость для замешивания. Надо брать посудину такого же объема, сколько и планируется сделать цемента. Но если емкость будет меньше, то стройматериал придётся собирать с земли. При слишком большом размере посуды, не получится замешать цемент без комочков, а это грозит быстрым разрушением постройки. Ещё важно подготовить емкость с толстыми стенами, чтобы раствор получился качественным (старая ванна будет хорошим вариантом).

- Необходимо просеять порошок для изготовления раствора. Это обычно делают для того, чтобы не попадал мусор и сам материал получался без комочков.

- Приготовить специальный миксер для строительства (или дрель с насадками) и смешать все компоненты.

- Выбрать нужное соотношение (самое распространенное – это 1 часть цемента к трём частям песка).

- Сначала нужно высыпать в емкость песок, а затем цемент и тщательно перемешать.

Потом нужно медленно вливать воду в сухие смеси, чтобы получилась правильная консистенция. - После всех этих действий можно приступать к работе (делать все нужно быстро, пока полученный стройматериал не затвердел).

Важно знать! Иногда в строительстве нужны и нестандартные смеси, в которые обычно добавляют известь. А она, в свою очередь, не дает материалу быстро засохнуть и делает его более податливым в работе на сложных участках дома.

Может ли самодельный цемент сравниться с промышленным

Особенности цемента, изготовленного в промышленных условиях:

- устойчивость к морозу;

- изготовление из заводских отходов (зачастую шлаки);

- повышенная водонепроницаемость;

- пониженное тепловыделение (из-за этого снижен риск растрескивания цемента);

- придача цвета стройматериалу, чтобы его больше не нужно было дополнительно обрабатывать;

- хорошая прочность.

Самодельный и промышленный цемент изготавливают в одинаковом порядке:

- подготовка сырья;

- обжигание;

- перемол;

- смешивание.

Главная помеха приготовления самодельного цемента — это обжиг при высокой температуре (это очень опасная и сложная работа), да и в идeaльнo cлoжeннoй печи, которую заправили дpoвaми из яceня либо букa, получится максимально добиться только 1000 гpaдуcoв.

При этом в домашних условиях тоже удастся получить стройматериал, только он будет не таким качественным, но базовые задачи самодельный цемент сможет выполнить. И все же, можно добиться результата, если весь процесс будет происходить под надзором человека, который уже хоть раз работал с раствором.

Как на заводе, так и дома можно экспериментировать, придавая цементу разные свойства. Главное – делать всё по инструкции, не спеша, и соблюдая все пропорции.

Весовые дозаторы цемента, песка, зерна

Завод ААМикс разрабатывает, производит и поставляет по всей России и за рубеж весовые дозаторы для сыпучих материалов, таких как цемент, песок, зерно и другие.

Производимые весовые дозаторы отличаются высоким качеством и простотой интеграции в различные автоматизированные системы учета.

Также возможно производство и поставка не только весовых дозаторов, но системы автоматизации и управления комплексом дозации.

Принцип действия

Весовой дозатор цемента, песка или зерна представляет собой емкость, которая висит на раме. В местах крепления к раме устанавливаются тензодатчики, которые передают информацию о текущем весе емкости на центральный пульт.

В результате программа управления всегда имеет данные о текущем весе дозатора.

Стандартно, наверху дозатора делается три фланца для присоединения шнековых транспортеров, для подачи материала в дозатор и фильтра дозатора, для отсечения пыли от выходящего из дозатора потока воздуха.

Когда достигается нужный вес дозатора, автоматика подает сигнал, автоматически открывается нижняя пневмозадвижка и весь цемент, песок, зерно или другой сыпучий материал выходят.

Если материал прилипает к стенкам дозатора, то ставится небольшой вибратор, который включается при открытии задвижки или если объем дозатора больше 1 куб.м., то устанавливается система аэрации.

Конкурентные преимущества весовых дозаторов от завода ААМикс

- тензодатчики высшей категории точности, производитель Тензо-М,

- пневматика Камоцци, Италия,

- надежная нижняя задвижка, фирма WAM, Италия,

- точность и аккуратность исполнения, все детали производятся на станке лазерной резки Trumpf.

Технические характеристики дозаторов цемента

Ниже приведены характеристики трех типовых дозаторов для цемента, песка, зерна. Однако завод ААМикс производит дозаторы любого объема, любой комплектации и из разных материалов, включая нержавеющую сталь. Для заказа нестандартного дозатора просим заполнить опросный лист и выслать его нам. В течение одного дня будет выслано предложение с ценами и сроками поставки. Вы также можете посмотреть системы весовой дозации индивидуального исполнения >>

Читайте также: