Добавки для керамического кирпича

Обновлено: 11.05.2024

Кирпич своими руками дома или на даче. Пошаговая технология

Из нашей статьи вы узнаете, как организовать домашний цех, какое оборудование необходимо и какие материалы использовать в производстве. Также вы познакомитесь с технологическими хитростями, которые сделают домашний кирпич не хуже заводского.

Содержание

- Что нужно для организации домашнего цеха:

- Оборудование и инвентарь

- Формы

- Расходный материал

- О пластификаторе

- Технология производства:

- Площадка и формы

- Замес

- Укладка

- Расформовка и складирование

- Выгода от домашнего цеха: экономия в цифрах

Как сэкономить на строительных материалах или снизить себестоимость их производства? Что выгоднее: купить материал или произвести его самостоятельно? Эти вопросы актуальны всегда, а особенно во времена кризиса. Но если о самостоятельном производстве стекла, металлопрофиля или гипсокартона речь не идет, то строительный блок или керамзитовый кирпич можно успешно производить своими руками на приусадебном участке или на даче.

Самостоятельное производство позволит сэкономить до 30% средств, затраченных на покупку блока и контролировать качество выпускаемой продукции.

Многие возразят, что кустарное производство не может конкурировать с заводским качеством, но с этим убеждением можно поспорить. Сейчас на рынке существует множество цехов, которые презентуют свою продукцию как соответствующую строительным нормативам и имеющие допустимую марку.

Если взять по одному образцу от десяти разных производителей и отдать их на исследования в строительную лабораторию, то шесть из них покажут результат ниже марки 30, а это предельно минимальный показатель для строительного блока.Для снижения себестоимости изделий некоторые производители идут на меры экономии, которые часто имеют преступный характер. Многие бизнесмены нарушают технологию производства в угоду прибыли, что делает их изделии опасными. По этой причине, для небольших объемов строительства рекомендуется организовать домашний цех.

Преимущество домашнего производства:

экономит до 30% денежных средств;

не требует дорогостоящего оборудования;

не требует специальных навыков;

можно не нанимать штат сотрудников;

работа в свободном графике;

приносит дополнительный заработок.

Что нужно для организации домашнего цеха

Для организации производства необходимо соблюсти три обязательных условия.

Ровная бетонированная поверхность площадью 20 м2, накрытая навесом или тентом.

Бетоносмеситель (обычная груша).

Вибратор глубинный малого размера.

Оборудование и инвентарь

Не стоит думать, что все это дорогостоящее оборудование. На вторичном рынке все это продается по низким ценам. К примеру, бывшую в употреблении бетономешалку объемом 180 литров можно найти за 5000 рублей. Новый глубинный вибратор можно приобрести по стоимости от 2000 до 5000 рублей. Бетонную площадку можно также изготовить собственными силами, затратив на это 7000-10000 рублей.

Также понадобятся вспомогательный инструмент: лопаты штыковая и совковая, кельма, ведра, емкость пластиковая, ножовка, молоток, набор ключей и отверток, садовая тележка. Еще одной статьей расходов станет целлофановая пленка, которая понадобиться при сушке готовых изделий. Большинство из перечисленного инвентаря имеется почти в каждом доме и покупку этих вещей можно не вносить в общую смету.

Формы

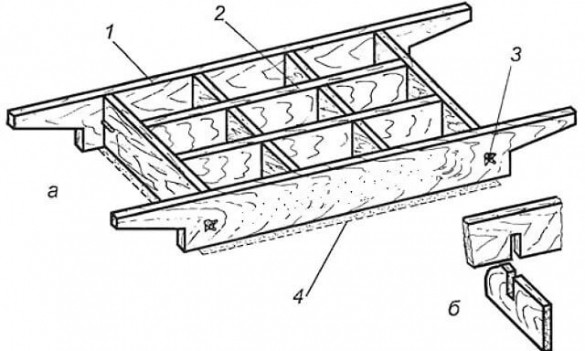

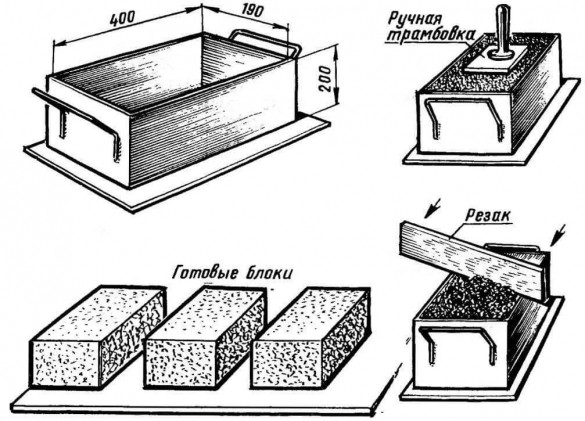

Для производства блока понадобятся формы и их можно изготовить из фанеры, металла, древесины. Размер блока составляет 200х200х400 мм. Оптимальной и недорогой по стоимости будет опалубка из доски. Для этого подойдет доска с высотой стенки 200 мм и толщиной не менее 25 мм. Доски следует пропитать горячим отработанным машинным маслом. Это придаст им защиту от влаги и продлит срок службы. Из подготовленной доски необходимо скрутить при помощи саморезов ячейки, которые по внутреннему объему должны соответствовать размеру блока. Лучший вариант деревянной опалубки – это продольные секции из 4-х ячеек.

Фанерные опалубки – это вариант более дорогостоящий, но влагостойкая фанера имеет свои преимущества. Если изготовить формы из фанеры, то геометрия изделия будет ровной, а поверхность гладкой. С применением фанерных форм можно делать цветной облицовочный блок. Такой блок подойдет для постройки дома, гаража, бани, забора, хозяйственных построек. Его преимущество в том, что цветной блок выглядит презентабельно и не требует дополнительной облицовки.

Формы из металла самые дорогостоящие, но и самые практичные. Они отличаются длительным сроком службы и повышенной функциональностью. Металлические опалубки можно сделать разборными, что значительно ускорит производственный процесс и облегчит их транспортировку и хранение. В металлических формах не гасится вибрация, что позволяет смеси лучше и быстрее вывести воздух.

Расходный материал

В качестве расходных материалов понадобиться: цемент марки М 400 или М 500, песок строительный, наполнитель, пластификатор С3. С покупкой пластификатора проблем не возникает. Его реализуют в местах продажи цемента или там, где продается материал для изготовления тротуарной плитки. Отдельно стоит рассмотреть наполнитель, или как его еще можно назвать: основная составляющая блока.

В разных регионах существует различные виды наполнителей, использующихся в производстве бетонных изделии. В регионах, где имеется глина, распространен керамзит. В тех местах, где используется много угля, в большом количестве присутствует шлак. Также, на всей территории страны можно без проблем купить щебень или отсев. В некоторых случаях для производства бетонных изделий используется бой кирпича и бетонная крошка.

Выбирать наполнитель следует по целевому применению кирпича. Если стоит цель сделать постройку теплой, то отлично подойдет шлак. Но такой блок подойдет только для одноэтажных строений с легкой кровлей, так как шлак материал легкий, имеет воздушные поры и не может нести большую нагрузку. Если же выбирать в качестве наполнителя керамзит, то следует покупать только конструкционный, мелкофракционный керамзит. Он способен нести нагрузку и из него можно строить здания до трех этажей.

В тех случаях, когда здание имеет высотность до пяти этажей и будет оборудовано бетонными перекрытиями, необходимо производить блок с использованием щебня. Для этих целей подойдет щебень фракции 5 – 10, или 10 – 20 мм. Такое изделие будет значительно тяжелее, чем блок из керамзита или шлака, но стоит учитывать, что на него будет воздействовать большая нагрузка.

О пластификаторе

Пластификатор – это одно из лучших изобретений, которое позволило производить высококачественный бетон в домашних условиях. С применением этой добавки бетон смог избежать пропаривания. Также с применением пластификатора можно исключить прессование, так как в подвижной смеси воздух удаляется намного эффективнее.

повышение подвижности бетонного раствора;

снижение количества воды в растворе;

уменьшение пористости бетона;

сокращения срока формовки изделия в три раза;

быстрый набор прочности;

усиление характеристик готового бетона (морозостойкости, прочности, влагостойкости);

легкость укладки смеси в формы.

Стоимость пластификатора - 50 рублей за килограмм, но его доля в одном изделии минимальна. Пластификатор растворяют в воде затворения в соотношении 1:100. То есть, на 100 литров воды требуется засыпать всего 1 килограмм сухого порошка. Если сделать перерасчет на один готовый блок, то затраты по пластификатору составят 30 копеек на единицу изделия.

Технология производства

Любое производство нужно начинать с покупки материала. Обязательные компоненты – это цемент, песок, пластификатор, наполнитель. Все это следует заказать, доставить на свой участок и поместить в непосредственной близости от производственной площадки. Цемент и пластификатор должны храниться в сухом месте. Для этого подойдет гараж или сарай. Сыпучие материалы необходимо закрывать от воздействия осадков толстой пленкой.

Шаг 1. Площадка и формы

В первую очередь нужно подготовить рабочую зону. Для этого необходимо подвести электричество к бетономешалке, приготовить удлинитель для глубинного вибратора. Также, нужно приготовить воду затворения в необходимом количестве. Для одного рабочего дня достаточно будет 200 литров воды, разбавленной пластификатором.

Также следует собрать опалубки и смазать их стенки отработанным машинным маслом. Это необходимо для того, что бы избежать прилипания цементной смеси к стенкам. Опалубки следует расположить на бетонной площадке с таким расчетом, чтобы между ними было удобно проходить. Необходимый инвентарь должен находиться под руками.

Шаг 2. Замес

Замес делается следующим образом. Сначала в бетоносмеситель помещается цемент, песок и наполнитель. Соотношение смеси должно быть таковым: 1 часть цемента, 2 части строительного песка, 4 части наполнителя (керамзита, щебня или шлака). Все компоненты нужно засыпать в бетономешалку и на сухую перемешать в течение пяти минут.

После того, как смесь перемешалась, нужно ввести воду затворения. Количество воды нужно определять на глаз, но стоит знать одну пропорцию. Вода рассчитывается по количеству используемого цемента. Для ее расчета существует специальный коэффициент, по которому определяется объем воды. Для изготовления бетонного блока методом вибролитья коэффициент составляет 0.4. То есть, если на один замес с пропорцией 1:6 уходит 50 кг цемента, то вес цемента умножается на 0.4 и получается количество необходимой воды в литрах. 50х0.4=20 литров воды затворения. Воду необходимо вводить небольшими порциями до достижения нужной концентрации. Смесь нужно перемешивать в течение 15 - 20 минут.

Следует учесть особенности влажности в каждом регионе. Если наполнитель влажный, то количество воды нужно уменьшить, а если сухой, то увеличить. Раствор должен напоминать густую сметану, а не растекаться. Нужно знать, что высокое количество влаги в растворе портит бетон. Лишняя вода оставляет поры в бетоне, что делает его ломким.

Шаг 3. Укладка

Когда смесь готова, то надо приступать к заливке. Готовую смесь нужно при помощи ведра и мастерка заложить в формы. Из замеса необходимо оставить ведро раствора, которое уйдет на доливку в формы после работы вибратора.

Когда смесь разложена в формы, следует приступать к ее укладке. Это делается при помощи глубинного вибратора. Рабочая часть вибратора помещается в форму наполненную смесью. При укладке смеси нужно пройти по всем углам формы. Это необходимо для исключения воздушных пор. При усадке смеси, которую даст вибрация, следует доложить раствор до нужного уровня. Что бы блок получился одинакового размера, форма должна быть заполнена до самого верха.

После того, как формовка произведена, необходимо накрыть формы целлофановой пленкой. Это не менее важный этап в изготовлении бетонных изделий, чем сама заливка или подготовка компонентов. Бетон должен зреть, а не сохнуть. Нельзя допускать вызревание изделий на отрытом солнце при воздействии ветра. Бетон в процессе вызревания выделяет тепло, которое необходимо сохранить. Под пленкой бетон пройдет процедуру, напоминающую пропарку. В таком состоянии кирпич должен находиться сутки.

Шаг 4. Расформовка и складирование

Через сутки блок можно доставать из форм. Если применяются фанерные или деревянные формы, то их следует аккуратно разобрать. Это не позволит краям изделия отколоться. Не стоит вытряхивать изделия из форм. При применении металлических форм можно извлекать изделия надавливанием сверху. Если в металлической форме соблюдена правильная геометрия, то изделие выйдет легко.

Готовый кирпич необходимо сложить рядами на поддон и снова накрыть пленкой. Как один из лучших вариантов складирования - это применение стрейч пленки, которой обматывается кирпич на поддоне. Она не только сохранит полезную влагу, но и не позволит упасть содержимому во время транспортировки. Использовать блок для строительства можно уже на пятые сутки после изготовления.

Выгода от домашнего цеха

Такие мероприятия задумываются только для экономической выгоды и ее нетрудно посчитать. Это можно сделать очень простым способом. Средний вес блока – 20 кг. Если перевести весь используемый материал в тонны, то получиться, что на условный цикл производства затрачено 1 тонна цемента, 2 тонны песка, 4 тонны наполнителя. Пластификатора на это количество продукции уйдет 6 кг, что выйдет на сумму 300 рублей. В качестве примера приведен блок строительный из щебня.

Стоимость расходного материала:

цемент 1 тонна – 5000 руб.

песок 2 тонны – 800 руб.

щебень 4 тонны – 2400 руб.

пластификатор 6 кг. – 300 руб.

Итоговая сумма затрат – 8500 рублей.

Из этого количества получиться 6 тонн готовой продукции или 300 блоков. Сумму затрат 8500 нужно разделить на 300 блоков, что даст сырьевую себестоимость единицы товара. Таким образом, сырьевая себестоимость блока составила 28,3 рублей. 1,7 рубля стоит заложить на энергозатраты.

Экономия в цифрах

Средняя розничная стоимость такого блока составляет 40 рублей. Экономия от домашнего производства очевидна и при необходимости постройки дома, на который уйдет 8000 блоков, можно сэкономить 80000 рублей. Но к дому всегда нужен гараж, баня, хозяйственные постройки и купленное оборудование не будет простаивать без дела. Можно сделать вывод, что кирпич своими руками – дело выгодное, которое помимо пользы собственному хозяйству принесет прибыль от продаж.

Также, стоит учитывать, что в целях экономии можно регулировать качество продукции и не допускать перерасход дорогостоящего материала. К примеру, на двухэтажный дом требуется 10000 строительных блоков. Первый этаж будет нести большую нагрузку и его лучше выложить из блока высокой марки выполненного из конструкционного керамзита (керамзитового гравия) или щебня. Оптимальным вариантом для второго этажа станет блок из более дешевого теплового керамзита (керамзитного щебня).

Лучшим вариантом для перегородок и внутренних стен станет щебень. Такие стены обладают повышенной шумоизоляцией и хорошо держат анкера для подвеса мебели, бытовой техники, электроники. Комбинированное применение различных видов наполнителя для возведения одного объекта позволит улучшить качество постройки и сэкономить до 30000 рублей на каждые 10000 блоков.

XII Международная студенческая научная конференция Студенческий научный форум - 2020

НАЗНАЧЕНИЕ И КЛАССИФИКАЦИЯ ДОБАВОК ДЛЯ КЕРАМИЧЕСКИХ ШИХТ

Колосова А.С. 1 , Пикалов Е.С. 1 1 Владимирский государственный университет имени Александра Григорьевича и Николая Григорьевича Столетовых Работа в формате PDF Текст работы размещён без изображений и формул.Полная версия работы доступна во вкладке "Файлы работы" в формате PDF

Как следует из рассмотренного ранее свойства строительной керамики находятся в прямой зависимости от керамических свойств сырьевых материалов. Из физических свойств наиболее важны пластичность, связующую способность, водопоглощаемость, воздушная и огне вая усадки, огнеупорность, способность ионного обмена с окружа ющей средой и др.

Исследуемое сырье редко отвечает требованиям, предъявляемым к нему для производства керамического материала, обладающего соответствующими физико-механическими характеристиками. Оно может обладать хорошей формовочной способностью, высокой прочностью сырца, но иметь высокий коэффициент чувствительности к сушке и дефекты после обжига или иметь средние показатели всех свойств, а величину связующей способности очень низкую и т.д.

В тех случаях, когда глины в естественном состоянии не удовлетворяют всем предъявленным к ним требованиям, некоторые их свойства изменяют искусственным путем, применяя ряд технологических и конструктивных приемов. К последним относится главным образом усиленная переработка сырья на различных механизмах. Но, в основном, для улучшения свойств формовочной массы и готовых изделий, ускорения сушки, снижения температуры спекания, повышения прочности и морозостойкости применяют разнообразные добавки, приготовленные из природных или искусственных материалов.

Пластифицирующие добавки. Увеличить пластичность и связующую способность глин можно путем добавки высокопластичных глин, сульфитно-спиртовая барда, сульфитный щелок, лигносульфанат натрия, карбоксилметилцеллюлоза, этилсиликат и др.

Высокопластичную глину добавляют через бентонит, а также через отходы, содержащие пластичную глину, в количестве 10-30% в виде шликера при пластической схеме или измельчением в виде порошка при полусухой схеме подготовки массы. В качестве пластифицирующей добавки используют высокопластичные глины с числом пластичности более 25. При введении высокопластичной глины необходимо контролировать и сравнивать для глин и шихт такие параметры, как связующую способность, коэффициент чувствительности к сушке, качество обжига, пористость черепка, морозостойкость, прочностные характеристики готовых изделий.

Для малопластичных суглинков и суглиносупесей пластичность можно повысить введением гидрофильных поверхностно-активных добавок (сульфитно-спиртовой барды, сульфитного щелока и т.д.) в количестве 0,1 - 1 %.

Содержащиеся в сульфитно-спиртовой барде (ССБ) вещества очень дисперсны, так как находятся на границе коллоидного и молекулярного растворения. Они хорошо растворяются в воде и обладают способностью понижать поверхностное натяжение на границе раздела вода-воздух.

Отощающие добавки, введенные при необходимости в высокопластичную глину, снижают общую силу сцепления, связность, и, следовательно, пластичность. Уменьшается при этом и количество глинистых частиц на единицу объема массы, вследствие чего смесь становится более тощей, с меньшей усадкой, с лучшими сушильными свойствами.

Отощающие добавки разделяют на природные и искусственные. К природным относятся тощие глины, пески кварцевые и полевошпатные, маршалит, к искусственным— промышленные отходы (молотые шлаки и золы, мылонафт, молотые отходы керамического производства, угледобычи и углеобогащения), специально приготовленные (дегидратированная глина, шамот).

Отощающие добавки и электролиты вводятся в массу в количестве: электролиты и органические (мылонафт) 0,05—2,5% от веса сухого вещества, минеральные до 40% и более от объема массы. Отходы угледобычи и углеобогащения содержат до 10% и более горючих веществ, используемых в качестве топлива при обжиге изделий.

К природным отощителям относят различные кварцевые материалы, которые уменьшают пластичность формовочной массы, а также снижают огневую и воздушную усадку. При использовании в качестве отощителя песка в количестве 5 - 30 % необходимо учитывать, что лучшим является горный кварцевый песок с размером зерен 0,25 - 1 мм; очень мелкий песок, особенно слюдистый, ухудшает сушильные свойства изделий и вызывает расслаивание сырца; крупный песок придает изделию грубую шероховатую поверхность и в процессе обжига способствует более быстрому появлению микротрещин в черепке, что снижает механическую прочность изделий. Известняковые и доломитовые пески вообще не пригодны как отощители для обжиговых изделий, так как способствуют появлению "дутика". В кирпично-черепичном производстве, где нет строгих требований к цвету готового изделия и его огнеупорности, разрешается применять рядовой песок.

Природные отощители обычно требуют сравнительно небольшой подготовки. Например, тощие глины, используемые в этих целях, если не загрязнены вредными примесями, идут в производство с карьера; песок требует рассева с целью отделения пылеватых и очень мелких (мельче 0,25 мм), и очень крупных зерен (крупнее 1,5 мм); мелкий песок снижает связность глины, что приводит к снижению прочности кирпича, ухудшает сушильные свойства изделий, а очень крупный — придает изделию шероховатую, грубую поверхность.

Топливные шлаки и золы являются не только отощающими добавками, но одновременно (в процессе обжига) выполняют роль порообразователей, выгорающих добавок и плавней, так как в составе зол тоже находятся угольные, железистые, известковые и стекловатые частицы.

Шахтные глинистые породы являются в основном хорошими отощителями в «сыром» виде, т. е. сразу после добычи, но могут быть использованы в этих же целях и в случае, если они прошли обжиг. Наибольшая крупность зерен не должна превышать 3 мм.

К специально приготовляемым отощителям относятся: дегидратированная глина, шамот, электролиты, молотые кварц, пирофилит, тальк, графит, мылонафт и др.

Глина, обожженная при температуре 450—600° и отдавшая при этом часть химически связанной и гигроскопической воды, называется дегидратированной. При этом степень дегидратации составляет 40—80%, а число пластичности глины снижается до нуля. Наибольший размер зерен дегидратированной глины не должен превышать 1 мм, в ином случае она не размокнет и останется в виде твердых комков, что вызовет брак в изделиях. В шихту для производства кирпича можно вводить до 50 % измельченной аналогично шамоту дегидратированной глины. Шамот предназначен преимущественно для отощения огнеупорной глины в производстве шамотных огнеупоров или раствора для огнеупорной кладки, но применяется в качестве отощителя и при изготовлении строительной керамики. Величина зерен шамота —не более 3 мм. Количество мелких зерен (пыли) не должно превышать 5—10%. Количество шамота в зависимости от используемого сырья и методов формовки в массе может быть 10 - 50 %.

Пирофиллит и тальк обладают высокой спайностью и позволяют не только уменьшить усадку керамических изделий, но и повысить их механическую прочность и химическую стойкость.

Выгорающие добавки. Для понижения чрезмерной пластичности глин, повышения пористости и равномерного обжига керамического материала, а также для снижения расхода топлива используют выгорающие добавки: молотый уголь, изгарь и угольный унос, торф и торфяная пыль, древесные опилки, пробковая мука, кора и т. д. Вводятся до 85% от количества топлива, необходимого для обжига.

Молотый уголь. При изготовлении отдельных видов материалов и изделий строительной керамики в глину примешивают некоторое количество тонкоизмельченного угля, который, с одной стороны, является технологическим топливом, необходимым для поддержания процесса горения в печи, а с другой — отощителем и порообразователем. Угли могут применяться разные. Для получения кирпича повышенной морозостойкости к глине желательно примешивать высококалорийные угли типа антрацита, так как образующиеся в обожженной массе, после выгорания угля, замкнутые поры имеют внутри оплавленную поверхность, что способствует прочности и снижению водопоглощения полученного материала (например, кирпича). Размер зерен угля не должен превышать 3 мм.

Роль отощителя и одновременно выгорающих добавок в керамической промышленности хорошо выполняют древесные опилки. Желательно применять поперечного пиления опилки, а не фрезерные, как более мелкие и однородные. Во всех случаях перед употреблением опилки просеивают через сито с диаметром отверстия 3 - 5 мм для удаления щепок, коры и прочих крупных включений. В этом случае после их выгорания образуются мелкие поры, что улучшает структуру, теплотехнические свойства, повышает прочность и морозостойкость готового изделия.

Опилки в смеси с молотым углем часто применяют как отощитель в количестве 10 - 15 % по объему шихты (объемный вес опилок 200 - 250 кг/м 3 ). Кроме функции отощителя, опилки, особенно в смеси с углем, способствует внутреннему спеканию черепка при обжиге и дают возможность получать облегченные пористо-пустотелые изделия повышенной прочности, равномерно обожженные. Кроме угля и опилок, в состав шихты можно вводить шлаковое топливо (котельные шлаки, зола-унос и т.д.).

Плавни. Для понижения температуры обжига и повышения степени спекания сырца в состав формовочных масс вводят плавни- вещества, которые могут образовывать при обжиге с кремнеземом и глиноземом более легкоплавкие силикатные расплавы. Плавни можно разделить на два основных вида: имеющие низкую температуру плавления (собственно плавни) и имеющие более высокую температуру плавления, но способные понижать ее в результате протекающих при обжиге физико-химических процессов. К первому виду относятся полевые шпаты, пегматит, сиенит, порфир, гранит, стекло, рудное сырье, а ко второму — известняк, доломит, магнезит. Плавни вводятся, когда нужно получить особо плотную, хорошо спекшуюся и даже сплавленную массу.

Пенообразующие добавки — пенообразователи: клееканифольный, смолосапониновый, алюмосульфонатный, дегтеизвестковый, гидролизованная боенская кровь. Дозировка устанавливается опытными данными.

Разувлажняющие добавки — предварительно высушенная и дегидратированная глина, известь-пушонка, выгорающие добавки. Дегидратированной глины вводится до 50%.

Противоморозные добавки вводят при необходимости защитить полуфабрикат от действия заморозков —хлористый кальций, хлористый натрий, хлористый алюминий. Вводятся в количестве до 2,5%.

Добавки против выцветов — углекислый, хлористый и фтористый барий. Вводятся до 0,5% от веса глины. Добавки для разрушения известковых включений — хлористый натрий, соляная кислота. Вводятся до 1,5%.

Минеральные пигменты — цветные глины, оксиды кобальта, марганца, железа, хрома и др. Рудные материалы, оксиды металлов вводятся в количестве до 10% в виде порошка или лучше шлама, добавляемого при обработке глины. Приготовленный краситель в виде шликера содержит в 1 л 0,80—0,95 кг сухого материала.

Иногда для осветления цветовой окраски вводят известняк, размолотый до тонкости, характеризуемой остатком 5% на сите 4900 отв/см 2 , а также белые глины.

При экспериментальных работах по пробным замесам определяют оптимальное количество и гранулометрический состав твердых добавок. Если о пластичности, связующей способности и чувствительности к сушке можно судить при испытании сырца, то окончательные рекомендации о качестве шихт с отощителями делаются после испытания образцов, обожженных при нескольких температурах, причем выбирается оптимальная температура обжига. В этом случае, кроме показателей связующей способности, коэффициента чувствительности к сушке, величин усадки, пористости, качества обжига, необходимо тщательно наблюдать за кривой спекания шихт с различными добавками выгорающих материалов.

Список литературы

1. Августинник А.И. Керамика - М.: Промстройиздат, 1957. - 484 с

2. Стрелов К.К., Кащеев И.Д. Теоретические основы технологии огнеупорных материалов / Учебное пособие для вузов. 2-е издание, переработанное и дополненное М.: Металлургия, 1996. – 608 с.

3. Айрапетов Г.А., Безродный О.К., Жолобов А.Л., Жуков А.В. Строительные материалы – М.: Феникс, 2007. – 620 с.

4. Станевич В.Т. Строительная керамика: учебное пособие. – Павлодар, ПГУ им. С. Торайгырова, 2008. – 96 с.

5. Погребенков В.М. Технология тонкой и строительной керамики. Часть 1: учебное пособие. – Томск, ТПУ, 2005. – 109 с.

6. Пивинский Ю.Е. Теоретические аспекты технологии керамики и огнеупоров. Избранные труды. Том 1. – СПб.: Стройиздат СПб, 2003. – 242 с.

7. Горохова, Е.В. Материаловедение и технология керамики. – Мн.: Вышэйшая школа, 2009. – 222 с.

8. Василовская Н.Г., Енджиевская И.Г., Баранова Г.П. и др. Основы технологии строительной керамики и искусственных пористых заполнителей: Учебное пособие – Красноярск: Изд-во СФУ, 2016. – 200 с.

9. Гузман И.Я. Химическая технология керамики: учеб. пособие для вузов. – М.: Стройматериалы, 2003. – 496 с.: ил.

10. Барабанщиков Ю.Г. Строительные материалы и изделия – М.: ACADEMIA, 2008. – 368 с.

Добавки в глину для кирпича

Для улучшения природных свойств глиняного сырья — уменьшения общей усадки, чувствительности к сушке и обжигу, улучшения формовочных свойств, широко применяют добавки.

Добавки, используемые при производстве кирпича и керамических камней, по назначению можно разделить на:

Файлы: 1 файл

Добавки в глину для кирпича.doc

Добавки в глину для кирпича

Для улучшения природных свойств глиняного сырья — уменьшения общей усадки, чувствительности к сушке и обжигу, улучшения формовочных свойств, широко применяют добавки.

Добавки, используемые при производстве кирпича и керамических камней, по назначению можно разделить на:

отощающие—песок, шамот, дегидратированная глина, уносы керамзитового производства и другие минеральные невы-горающие добавки;

отощающие и выгорающие полностью или частично — опилки, торф, лигнин, лузга, многозольные угли, шлаки, золы ТЭЦ, углесодержащие отходы обогатительных фабрик и др.;

выгорающие добавки в виде высококалорийного топлива — антрацит, кокс и другие, вводимые в шихту для улучшения обжига изделий;

обогащающие и пластифицирующие добавки — высокопластичные жирные глины, бентонит, сульфитно-спиртовая барда (ССБ) и др.

Песок. В качестве отощителя следует применять кварцевый песок. Пески карбонатных пород или засоренные карбонатом не допускаются.

Необходимо использовать крупнозернистые пески. Мелкозернистые почти не уменьшают усадку и чувствительность изделия в сушке и в то же время снижают прочность изделия.

Наиболее подходящий для отощения зерновой состав песка — от 1,5 до 0,15 мм.

Шамот. Шамот получают из обожженных отходов керамических изделий. Он является более эффективным отощителем, чем кварцевый песок. Шамот сильнее снижает усадку глины, чем многие другие отощители, менее других снижает прочность кирпича. Поэтому, когда необходимо обеспечить достаточную прочность кирпича, применяют шамот.

В шихту вводят обычно 10—15% шамота. Если это количество увеличивают, то уменьшается формуемость глин, обладающих недостаточной пластичностью. Однако при вакуумироваиии глиняной массы и формовании кирпича на вакуумных прессах количество шамота в шихте может быть увеличено до 25% и более.

Шамот легко поддается измельчению до требуемого зернового состава, который должен быть в интервале 1,5–0,15 мм. Если шамота, получаемого из отходов, недостаточно для требуемого отощения глины, то его вводят в сочетании с другими видами отощающих и выгорающих добавок (шлаков, опилок).

Дегидратированная глина. Эта глина представляет собой обожженную до 500—600° глину, из которой удалена значительная часть химически связанной воды. Благодаря этому дегидратированная глина резко снижает усадку кирпича, пластичность и чувствительность к сушке. Процесс сушки кирпича, сформованного с добавкой значительного количества дегидратированной глины, можно вести более форсированно, не опасаясь образования усадочных трещин. Дегидратированную глину можно вводить в пределах 30—50% от общего объема шихты. При таком количестве резко уменьшается количество трещин в керамическом кирпиче или же они полностью ликвидируются.

При добавке дегидратированной глины следует также в состав шихты вводить уголь, а изделия обжигать при несколько более высокой температуре (на 40—50°), чем обычно.

Оптимальное количество дегидратированной глины в шихте зависит от свойств исходного сырья, степени дегидратации глины, от условий формования изделий и вида их и устанавливается обычно при испытаниях сырья в заводских условиях.

Степень измельчения дегидратированной глины существенно влияет на сушильные свойства и прочность сухих и обожженных изделий. Рекомендуемый зерновой состав измельченной дегидратированной глины в мм: 2-1 —20-30%; 1-0,63— 15-60%; 0,63-0,31 — 15-20%; 0,31-0,15 — 25% и менее 0,15-20 — 30%.

Добавки отощающие и выгорающие полностью или частично

Древесные опилки. Применяют древесные опилки продольной и поперечной резки. Однако предпочтение следует отдавать опилкам продольной резки. Перед употреблением в дело опилки обязательно просеивают через грохот с сеткой ячеек не крупнее 8X8 мм. Так как опилки длинноволокнистые, то они армируют глиняную массу и повышают ее сопротивление разрыву, а вместе с тем и трещиностойкость в сушке. Опилки улучшают формовочные свойства глиняной массы, но снижают прочность полуторного кирпича, повышают водопоглощение.

Применение опилок при производстве полнотелого и пустотелого кирпича снижает объемный вес кирпича и соответственно улучшает его теплозащитные свойства.

В ряде случаев добавка 5—10% опилок повышает морозостойкость кирпича и камней. При значительном количестве опилок в составе шихты ухудшается внешний вид изделий.

Наибольший эффект от применения опилок в качестве добавки получают, когда вводят их в сочетании с минеральными отощителями, например с шамотом, а также с углем.

Лигнин. Лигнин является отходом производства древесного спирта и представляет собой не только отощающую и выгорающую добавку, но и выполняет роль пластификатора.

Использование лигнина в качестве добавки к пылеватым суглинкам, чувствительным к сушке, улучшает их формовочные свойства и уменьшает трещиноватость изделий при сушке; как выгорающая добавка лигнин улучшает качество обжига.

Лигнин добавляют от б до 20% от объема керамической массы. Для получения пористого кирпича количество его может доходить до 40 %.

Измельченный (фрезерный) торф и отходы торфяных брикетов при отсутствии других отощителей могут служить добавкой в глину при производстве пористого облегченного кирпича. Однако торф замедляет сушку вследствие высокой влагоемкости.

Топочные шлаки. Эти шлаки являются эффективной отощаю-щей добавкой; особенно это относится к остеклованной части. Шлаки снижают чувствительность изделий при производстве кирпича к быстрой сушке.

Значительно улучшается качество обжига и устраняются трещины во время сушки при добавке шлаков высокой калорийности в сочетании с небольшим количеством опилок (до 8%).

Золы ТЭЦ. Золы ТЭЦ представляют собой отходы от сжигания в пылевидном состоянии каменных углей. Образующиеся зола и шлаки направляются от котельных теплоэлектростанций гидравлической системой в золоотвалы в виде пульпы. В кирпичном производстве в качестве добавки используют золы ТЭЦ с удельной поверхностью 2000–3000 см2/г. Теплотворная способность золы ТЭЦ — от 1000 до 3200 ккал/кг.

Добавка 10—15% золы ТЭЦ в смеси с опилками или шамотом делает кирпич менее чувствительным к сушке и увеличивает его прочность по сравнению с добавкой, например, одного дробленого многозольного угля или одних опилок. Это происходит вследствие того, что предварительное смешивание с другими добавками обеспечивает более равномерное распределение золы и мелкодисперсной горючей ее части в шихте.

В состав шихты вводят от 15 до 45% золы ТЭЦ.

Отходы углеобогатительных фабрик. Эти отходы получают после обогащения различных углей. Они представляют собой глинистые и другие породы с содержанием гор-ючей части 10— 30% и более, отличающиеся высокой теплотворной способностью.

Влажность углесодержащих пород 10—12% и более, крупность кусков неслипшейся породы — от б до 100 мм и зольность— в среднем 70%. Встречаются породы с большим содержанием глинозема и засоренные углем, которые используют в качестве отощающих, а также обогащающих добавок в кирпичные суглинки с небольшим содержанием глинозема.

Добавка углесодержащихся отходов увеличивает интервал спекания легкоплавких глин и прочность изделий.

К этой группе относятся различные виды твердого топлива, в частности антрацит, коксовая мелочь и др. Их вводят в состав шихты до 3% по объему, т. е. до 60—80% от общей потребности топлива на обжиг изделий. Назначение их — интенсифицировать процесс обжига, улучшить спекаемость массы и тем самым повысить прочность изделий. Выгорающие добавки предпочтительно вводить в пылевидном состоянии.

Обогащающие и пластифицирующие добавки

Для обогащения малоглиноземистого сырья (с содержанием глинозема 6—8%) и увеличения его пластичности в качестве добавки применяют более пластичную и с большим содержанием глинозема глину в количестве 10—20% и более от общего состава шихты.

Для лучшего смешивания сырья двух видов и уменьшения количества добавляемой более пластичной глины ее рекомендуется вводить в виде шликера с влажностью примерно 40%.

Обогащающие и пластифицирующие добавки следует вводить по возможности в начале технологической линии.

Если карьерная влажность глины не позволяет вводить глину в виде шликера, то наряду с ней в составе шихты следует предусматривать разувлажпяющие добавки, т. е. обычно применяемые отощптели — шамот, шлак, дегидратированную глину или же молотые отходы изделий после сушки. Прекрасным пластификатором являются бетопитовые глины, вводимые в виде шликера.

Пластифицирующими материалами могут служить также вытяжки из соломы и торфа, которые вводят в глиняную массу при ее затворении вместе с обычной водой.

Если глину затворять отваром соломы или вытяжкой из торфа, то пластичность глины, особенно если она после этого некоторое время вылеживается, увеличивается более чем в два раза, повышается также прочность сформованных изделий.

Добавку можно широко использовать па многочисленных мелких кирпично-черепичных предприятиях в сельскохозяйственных районах с малопластичным сырьем.

Для приготовления соломенной вытяжки солому предварительно машиной превращают в сечку, загружают в емкость с водой и кипятят в течение 15 мин. Соломенной сечки берут из расчета 1,0–1,5 кг на 10 л воды. Глиняную массу затворяют полученным отваром, разбавленным пополам с водой.

Вытяжку из соломы можно готовить и на холодной воде с добавлением в нее NaOH до получения 1%-ного раствора.

Одним из пластифицирующих поверхностно-активных веществ, улучшающих формовочные свойства глиняной массы, может служить сульфитно-спиртовая барда (ССБ), являющаяся отходом производства целлюлозы. Раствор ССБ обладает клею-щим свойством, так как содержит сахаристые и смолистые вещества. 1%-ный раствор ССБ, вводимый в глиняную массу, уменьшает ее формовочную влажность и снижает количество трещин в сырце при его сушке, повышает прочность кирпича па 25—40 кГ/см2.

Бетонные добавки и их характеристики

Добавки-это жидкие или порошкообразные вещества или элементы, которые добавляются в бетон. Они, благодаря химическому и/или физическому воздействию, влияют на свойства бетона.

В зависимости от вида используемой добавки могут целеноправленно изменяться как свойства свежего бетона, например, характеристика застывания и наносимость, так и свойства застывшего бетона, например, прочность и долговечность.

Какие же конкретные проблемы позволяет решить применение добавок?

Первой проблемой, с которой столкнулись строители при переходе на монолитное домостроение, стала проблема доставки бетона от изготовителя до потребителя с сохранением необходимых качеств. Прежде всего, это сохранение подвижности, позволяющей насосом закачать бетон на второй, третий, а то и на четвертый этаж.

Для подъёма бетона на такую высоту стали применять высокопроизводительные бетононасосы. А это уже вторая проблема.

Третья проблема-чтобы через сутки-двое после того, как Вы бетон уложили, уже можно было снимать опалубку. Если же бетон твердеет медленно, то количество используемой опалубки приходится увеличивать пропорционально удлинению времени отвердения бетона, что значительно удорожает строительство. Естественно, за такой короткий срок, бетон окончательно застыть физически не может, но он должен успевать набрать необходимый уровень прочности.

Четвертая проблема-это то, что бетон, который идет на монолитное домостроение, должен укладываться по безвибрационной технологии. Потому что в большинстве случаев его физически невозможно обработать вибратором, т.к. некуда этот самый вибратор поместить.

Так вот, все перечисленные проблемы решаются введением в бетон специальных добавок.

Еще одна задача-улучшение свойств кладочных растворов для кирпича. Цементный кладочный раствор не должен замерзать и впоследствии на поверхности кирпича не должно появляться высолов. Использовать для предотвращения замерзания раствора специальную добавку-идея далеко не новая. Например, добавки нитрита натрия и хлористый кальций используются уже довольно давно. Сейчас разработана новая серия добавок, принцип действия которых основан на снижении температуры замерзания воды. Эти добавки отличаются тем, что их надо в 2,5 раза меньше, чем того же нитрита натрия, и, кроме того, они препятствуют появлению высолов на поверхности кирпича.

Современная бетонная технология в сильной степени ориентирована на использование бетонных добавок. Так, многочисленные свойства бетона не могут быть достигнуты без бетонных добавок, а многие строительные задачи могут решаться только при их использовании. В соответствии с этим в мире в 80% — 90% всех изготавливаемых в промышленности типов бетона применяются добавки.

Сырье и добавки для керамических материалов

Керамические - это искусственные каменные материалы и изделия, добываемые путем обжига при высоких температурах из глиняного сырья. Материалы из керамики одно из самых древних строительных изделий для возведения жилых помещений. Еще 3000 лет до н.э. в Египте начали применять кирпич-сырец и крупные блоки в строительстве. Такого рода блоки крупнее в 74 раза современного кирпича. Технология изготовления кирпича постепенно совершенствовалась. Строители Месопотамии использовали солнечную сушку изделий и специальный обжиг. В это же время и появились первые упоминания о таком материале, как эмалированная керамическая плитка. Кирпич из керамики на сегодня является одним из самых распространенных и незаменимых материалов в строительстве. Обилие глиняного сырья обусловило производство и других обжиговых материалов различного назначения: облицовочных, кровельных, огнеупорных, теплоизоляционных, кислотостойких, санитарно-технических.

Глиняные минералы это главное сырье материалов из керамики, в том числе и таких, как керамогранит или напольная плитка. Они представляют собой осадочные, а также пластовые породы, состоящие из водных алюмосиликатов с различными примесями.

Глиняное сырье для керамических материалов должно обладать пластичностью, огнеупорностью, связующей способностью, спекаемостью. На сегодня одним из самых прочных материалов является керамогранит (керамический гранит).

Для придания новых качеств керамическим материалам используются различного рода добавки. Добиться высокой пластичности керамическим изделиям помогают такие добавки, как кварц, шлак, зола. При добавлении кварца и гранитной крошки получается керамогранит.

Для улучшения качеств теплопроводности используют порошкообразующие добавки: опилки, торф, отходы угля. Для малопластичных изделий из керамики используют пластифицирующие добавки. Для снижения температуры спекания глины принято использовать стеклобой, перлит, шлаки.

Глазурь является одним из важных компонентов керамических изделий. Ей обрабатывают поверхность керамической плитки, в том числе плитки из керамического гранит или керамогранита. После того, как облицовочная плитка подвергается высокотемпературной обработке и глазури, изделие приобретает блестящую поверхность, одновременно выполняя защитную функцию.

Читайте также: