Для восприятия усилий от усадочных и температурных деформаций бетона используется

Обновлено: 20.05.2024

Приложение 1 (обязательное). Методы определения деформаций температурной усадки и ползучести бетона при нагреве

1. При определении деформаций температурной усадки бетона для каждой температуры нагрева серия должна состоять из шести образцов, из которых три образца подвергают кратковременному нагреву и три образца - длительному нагреву.

При определении деформаций ползучести бетона для каждой температуры нагрева серия должна состоять из девяти образцов, из которых три образца нагружают перед нагревом или после нагрева в зависимости от условий испытаний, три образца подвергают длительному нагреву без нагрузки и на трех образцах определяют призменную прочность при температуре нагрева.

2. При проведении испытаний применяют:

для определения деформаций температурной усадки - испытательное устройство, схема которого приведена на черт. 1;

для определения деформаций ползучести при действии повышенных и высоких температур - испытательное устройство, принципиальная схема которого приведена на черт. 2;

весы циферблатные типа РН-10Ц 13У по ГОСТ 13882-68, нагревательное устройство, а также средства измерения деформаций и температур - по ГОСТ 24452-80.

3. Устройство для испытания бетона на температурную усадку при нагреве должно обеспечивать нагрев образца до требуемой температуры, измерение температуры, деформаций бетона и массы образца в нагретом состоянии.

При испытании бетона на температурную усадку в верхнем торце образца просверливают два отверстия на глубину 10-15 мм для установки болтов, за которые подвешивают образец.

4. Испытательное устройство для определения ползучести при нагреве должно обеспечивать нагружение и нагрев образца до требуемой температуры, измерение температуры и деформаций бетона в нагретом состоянии.

Основным рабочим органом рычажного испытательного устройства (см. черт. 2) является неравноплечий рычаг 2, имеющий такое очертание, при котором опора реверсивного устройства, промежуточная опора и опора грузовой подвески располагались на одной прямой линии. Все указанные опоры должны быть шарнирными.

Конструкция рычага должна обладать повышенной жесткостью и обеспечивать неизменность соотношения его плеч при максимальной нагрузке на грузовой подвеске. Соотношение плеч рычага L_2/L_1 рекомендуется принимать в пределах 1/10-1/15. Длина короткого плеча рычага L_2 не должна превышать 25 см.

Рычажное устройство должно обеспечивать возможность контроля нагрузки, действующей на образец.

Усилие от массы рычага в нерабочем положении испытательного устройства должно восприниматься телескопической страховочной стойкой (9). Расстояние между низом грузовой подвески (10) и страховочной опорой (11) не должно превышать 4 см.

5. Выносные удлинители должны строго фиксировать базу замера деформаций и обеспечивать измерение деформаций бетона в нагретом состоянии с наименьшим температурным изменением их длины. Для этих целей удлинители изготавливают из штапиков кварцевого стекла диаметром 5-10 мм по ТУ 638 KB или по ТУ-17 РСФСР 71-93-75.

При нагреве до 200°С допускается изготавливать удлинители из железоникелевого сплава Н-36 по ГОСТ 5632-72, диаметром 4-6 мм.

6. Подготовку образцов дли измерения деформаций усадки и ползучести при нагреве производят по ГОСТ 24452-80.

7. На каждом удлинителе устанавливают термопару.

8. Нагревание образца производят в возрасте 28 сут, если заданием на испытания не установлен другой срок.

Скорость подъема температуры в нагревательном устройстве должна соответствовать указанной в ГОСТ 10180-78.

9. Для определения температурной усадки бетона при кратковременном нагреве образец выдерживают при требуемой температуре 1 ч и потом охлаждают его вместе с печью до температуры воздуха в помещении. Затем образец таким же образом нагревают второй и третий раз.

Для определения температурной усадки бетона при длительном нагреве образец выдерживают при требуемой температуре не менее 20 сут. Затем образец охлаждают вместе с печью до температуры помещения и потом подвергают его кратковременному нагреву второй и третий раз.

10. Деформации ползучести в зависимости от задания на испытания определяют для двух условий работы конструкции:

1-е условие работы - образец сначала нагружают до заданного уровня напряжения и затем нагревают до требуемой температуры;

2-е условие работы - образец сначала нагревают до требуемой температуры и затем нагружают до заданного уровня напряжения.

11. При определении деформаций ползучести бетона по первому условию работы приращение относительной продольной деформации ползучести, натекающей после выдержки на последней ступени нагрузки за время подъема температуры до требуемой величины, принимают за относительную продольную деформацию быстро натекающей ползучести для требуемой температуры, а модуль упругости бетона при требуемой температуре нагрева определяют по ГОСТ 24452-80.

12. При определении деформаций ползучести бетона по второму условию работы быстро натекающие деформации ползучести и модуль упругости бетона определяют по ГОСТ 24452-80.

13. Для определения деформаций ползучести бетона образец выдерживают при требуемой температуре не менее 60 сут, пока деформации не прекратятся или будут развиваться с постоянной скоростью.

14. Температуру, деформации и влажность бетона измеряют:

при подъеме температуры - каждый час;

при нагреве первые 5 сут - ежесуточно;

при нагреве в течение последних 15 сут - через сутки;

при более длительном нагреве - еженедельно;

при остывании - каждый час.

15. Относительную деформацию ползучести бетона при нагреве эпсилон_1п (t) вычисляют по формуле

Деформации эпсилон_1 (t) и эпсилон_1 t в формуле (1) должны приниматься для одной и той же средней температуры бетона, полученной по показаниям термопар, установленных в центре образца и на его поверхностях.

16. Относительную температурную деформацию бетона эпсилон_t вычисляют по формуле

Коэффициент линейного температурного расширения для кварцевого стекла принимают равным 0,48 х 10(-6)°С(-1) при температурах нагрева до 1000°С.

Коэффициенты линейного температурного расширения железноникелевого сплава Н-36 принимают равными: при 20°С - 1,2 х 10(-6)°С(-1), при 100°С - 1,9 х 10(-6)°С(-1) и при 200°С - 5 х 10(-6)°С(-1). Для промежуточных температур значения коэффициента линейного температурного расширения инвара принимают по интерполяции.

17. Результаты определения деформаций температурной усадки при кратковременном или длительном нагреве оформляют в виде диаграммы, на которой по оси абсцисс откладывают температуру, а по оси ординат - величину температурной деформации при первом, втором, третьем нагреве и охлаждении. При первом нагреве вычисляют температурную деформацию бнтона эпсилон_t, при втором и третьем нагреве - деформацию температурного расширения бетона эпсилон_p t. Разность деформаций температурного расширения эпсилонp_t и температурной деформации эпсилон_t представляет деформацию температурной усадки эпсилон_yc t при кратковременном или длительном нагреве.

18. Результаты определения ползучести бетона при нагреве оформляют согласно п. 5.3 настоящего стандарта для каждой требуемой температуры нагрева.

Откройте актуальную версию документа прямо сейчас или получите полный доступ к системе ГАРАНТ на 3 дня бесплатно!

Если вы являетесь пользователем интернет-версии системы ГАРАНТ, вы можете открыть этот документ прямо сейчас или запросить по Горячей линии в системе.

Для восприятия усилий от усадочных и температурных деформаций бетона используется

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Методы определения деформаций

усадки и ползучести

Concretes. Methods of shrinkage and

creep flow determination

Дата введения 1982-01-01

УТВЕРЖДЕН Постановлением Государственного комитета СССР по делам строительства от 31 декабря 1980 г. N 237.

Настоящий стандарт распространяется на все виды цементных, а также силикатных бетонов, применяемых в промышленном, энергетическом, транспортном, водохозяйственном, жилищно-гражданском и сельскохозяйственном строительстве, в том числе на бетоны, подвергающиеся в процессе эксплуатации нагреву, насыщению водой или нефтепродуктами.

Стандарт устанавливает методы испытаний для определения деформации усадки путем измерения их в направлении продольной оси незагруженного образца и деформаций ползучести путем измерения их в направлении продольной оси образца, загруженного постоянной по величине осевой сжимающей нагрузкой.

Предусмотренные настоящим стандартом испытания проводят только на образцах, специально изготовленных из бетонной смеси. Образцы, выпиленные или вырубленные из элементов конструкций при испытании бетона на усадку и ползучесть не применяют.

В стандарте учтены рекомендации СЭВ по стандартизации PC 279-65 в части методов определения усадки и ползучести, а также рекомендации РИЛЕМ Р12 в части методов определения ползучести.

1. МЕТОДЫ ОТБОРА И ИЗГОТОВЛЕНИЯ ОБРАЗЦОВ

1.1. Определение деформаций усадки и ползучести должно проводиться на призматических образцах размерами 7х70х280, 100х100х400, 150х150х600, 200х200х800 мм не гидроизолированных от влагообмена с окружающей средой. В качестве базового образца следует принимать призму размерами 150х150х600 мм.

Для определения деформаций усадки ячеистого бетона допускается применять призмы размерами 40х40х160 мм.

1.2. Размеры образцов для определения деформаций усадки и ползучести выбирают в зависимости от наибольшей крупности заполнителя в пробе бетонной смеси в соответствии с требованиями ГОСТ 10180-78.

1.3. Образцы изготовляют отдельными сериями.

Деформации ползучести определяют одновременно с определением деформаций усадки, при этом перед испытаниями определяют прочность бетона на сжатие по ГОСТ 10180-78 и призменную прочность по ГОСТ 24452-80.

Каждая серия должна состоять из 9 образцов призм, из которых 3 образца предназначают для определения призменной прочности, 3 образца - для определения деформации усадки и 3 образца - для определения деформаций ползучести, а также 3 образцов-кубов с ребрами размерами, соответствующими размеру рабочего сечения призмы.

При определении только деформаций усадки серия должна состоять не менее чем из 3 образцов призм.

1.4. Изготовление и хранение образцов до распалубливания должно соответствовать требованиям ГОСТ 10180-78.

1.5. После распалубливания все образцы одной серии должны (включая образцы-кубы) храниться вплоть до начала испытаний в одинаковых, как правило, нормальных температурно-влажностных условиях согласно ГОСТ 10180-78.

При определении только усадки бетона образцы до начала испытаний должны храниться во влажных условиях, исключающих возможность испарения влаги из бетона.

1.6. Образцы из ячеистого бетона, изготовленные в соответствии с требованиями ГОСТ 10180-78, перед испытанием на усадку и ползучесть должны быть погружены в воду и храниться в ней в течение 3 сут в горизонтальном положении.

1.7. Число образцов в серии и условия их хранения при определении деформаций температурной усадки и ползучести при нагреве принимают в соответствии с обязательным приложением 1.

2. ОБОРУДОВАНИЕ, ПРИБОРЫ И МАТЕРИАЛЫ

2.1. Оборудование и приборы для проведения испытаний должны отвечать требованиям настоящего стандарта, быть поверены и аттестованы в установленном порядке в соответствии с ГОСТ 8.001-80 и МУ 8.7-77.

2.2. Для определения деформаций усадки применяют устройства, схемы которых показаны на черт.1 и 2. Устройство, схема которого приведена на черт.1, предназначено для измерения деформаций усадки образцов с поперечным сечением размерами 40х40 мм.

Схема устройства для определения деформаций усадки

образцов с размерами поперечного сечения 40х40 мм

2 - кронштейн; 3 - конусообразный выступ; 4 - нижняя опора:

5 - индикатор; 6 - образец; 7 - репер;

а - размер стороны поперечного сечения образца; Н - высота образца;

- база измерений.

Устройство, схема которого приведена на черт.2, предназначено для измерения деформаций усадки образцов с сечением размерами более 40х40 мм и состоит из уложенной на опоры 7 плоской сварной сетки 6, изготовленной из гладких арматурных стержней с ячейками размером не более 20 мм.

2.3. Для определения деформаций ползучести применяют пневмогидравлические, пружинно-гидравлические или пружинные испытательные устройства, а также рычажные, приведенные в обязательном приложении 1.

Пневмогидравлическое устройство, схема которого приведена на черт.3, включает следующие основные узлы: плоскую раму, гидродомкрат с манометром и два баллона с инертным газом, в которых создают избыточное и расчетное давление.

Схема устройства для определения деформаций усадки

образцов с размерами поперечного сечения более 40х40 мм

1 - индикатор часового типа; 2 - рамка для крепления индикаторов; 3 - качающаяся штанга;

4 - образец; 5 - металлические пластинки по торцам образца; 6 - плоская сварная сетка; 7 -опора.

Схема пневмогидравлического устройства

для определения деформаций ползучести

2 - верхняя опорная плита; 3 - траверса; 4 - баллон с инертным газом (с избыточным

давлением по отношению к расчетному); 5 - баллон с инертным газом при расчетном давлении;

6 - гидравлический домкрат с шарнирной опорной плитой; 7 - вентиль баллона; 8 - входной вентиль;

9 - манометр образцовый; 10 - образец.

Пружинно-гидравлическое испытательное устройство, схема которого приведена на черт.4, состоит из пространственной рамы, снабженной в верхней ее части гидравлическим мембранным домкратом 2, а в нижней части - пакетом тарельчатых пружин 7 и регулировочными винтами 6. Контроль передаваемого на образец усилия осуществляют с помощью образцового манометра 1 гидравлического домкрата 2.

Схема пружинно-гидравлического устройства

для определения деформаций ползучести

1 - образцовый манометр; 2 - гидравлический домкрат плунжерного типа сгибкой диафрагмой;

3 - поршень домкрата; 4 - стойки; 5 - опорная плита;

6 - регулирующие винты; 7 - тарельчатые пружины; 8 - образец.

Пружинное испытательное устройство, схема которого приведена на черт.5, состоит из стоек 1, верхней траверсы 2 и постамента 7, образующих жесткую замкнутую раму, внутри которой размещены испытываемый образец 9, спиральные пружины 8 и установлен переносной гидравлический домкрат 6. Средняя 3 и нижняя 4 подвижные траверсы служат для передачи усилия, установочный винт 10 фиксирует образец до начала его загружения. С помощью домкрата 6 создают сжатие предварительно протарированной спиральной пружины и заданное усилие в образце, после чего положение нижней траверсы фиксируют гайками 5, а домкрат 6 освобождают и переносят на следующую установку.

Требуемая величина усилия, передаваемого на образец, обеспечивается выбором количества пружин 8 и гидравлическою домкрата соответствующей мощности.

2.4. Методы определения деформаций температурной усадки и ползучести при нагреве приведены в обязательном приложении 1; оборудование для нагрева образцов принимают в соответствии с ГОСТ 24452-80.

Схема пружинного устройства для определения

деформаций ползучести

2 - верхняя траверса; 3 - средняя траверса; 4 - нижняя траверса;

5 - гайки; 6 - гидравлический домкрат; 7 - постамент; 8 - спиральная пружина;

9 - бетонный образец; 10 - установочный винт.

2.5. Для измерения деформаций следует использовать измерительные приборы и приспособления для их крепления, применяемые для определения призменной прочности, модуля упругости и коэффициента Пуассона по ГОСТ 24452-80.

2.6. При определении деформаций ползучести сжимающее усилие на образец следует передавать через металлические прокладки толщиной 35-37 мм, размеры которых в плане равны размеру поперечного сечения образца. Твердость прокладок и шероховатость их рабочих поверхностей должны удовлетворять требованиям ГОСТ 10180-78.

2.7. Для определения линейных размеров, массы образцов и плотности бетона следует применять средства измерений и оборудование по ГОСТ 10180-78 и ГОСТ 12730.1-78, а для определения влажности бетона - по ГОСТ 12730.2-78.

2.8. Для насыщения образцов водой или нефтепродуктами следует применять оборудование по ГОСТ 24452-80.

2.9. Для измерения температуры и определения влажности окружающей среды в процессе испытаний следует применять серийно выпускаемые термометры (термографы) и психрометры (гигрографы).

2.10. Для гидроизоляции образцов рекомендуется применять полиэтиленовую пленку с липким слоем по ГОСТ 10354-82 и парафин по ГОСТ 23683-79.

Допускается применение других гидроизоляционных материалов, надежно исключающих массообмен между образцом и окружающей средой.

3. ПОДГОТОВКА К ИСПЫТАНИЯМ

3.1. Подготовку образцов к испытаниям следует начинать с их внешнего осмотра и определения линейных размеров, допускаемые отклонения которых от номинальных размеров должны удовлетворять требованиям ГОСТ 10180-78.

3.2. Торцевые поверхности всех образцов, предназначенных для определения ползучести и усадки, должны быть закрыты металлическими пластинами толщиной 4-5 мм, наклеиваемыми с помощью быстрополимеризующихся клеев.

К торцевым поверхностям образцов размерами 40х40х160 мм, подвергаемых испытанию на усадку, приклеивают реперы в соответствии со схемой, показанной на черт.1.

Реперы изготавливают из инвара. Диаметр основания репера 7 должен быть не более 20 мм, а высота не более 15 мм.

Приклеиваемую поверхность репера обезжиривают органическим растворителем. Репер нагревают до температуры 50-60 °С и прижимают к образцу в центре торцевой грани, на которую предварительно наносят 2-3 капли клея.

Рекомендуется применять быстрополимеризующийся клей следующего состава (по массе):

эпоксидная смола по ГОСТ 10587-84 . 80 частей

полиэтиленполиамин . 3 части

(Измененная редакция, Изм. N 1).

3.3. На боковых поверхностях образцов размечают базу измерения продольных деформаций, устанавливают крепежные приспособления и измерительные приборы в соответствии с требованиями ГОСТ 24452-80.

3.4. Насыщение (пропитка) образцов водой или нефтепродуктами следует производить по ГОСТ 24452-80.

3.5. Для предотвращения испарения влаги или летучих фракций нефтепродуктов из образцов, пропитанных водой или нефтепродуктами согласно п.3.4, их боковую поверхность следует гидроизолировать внахлест двумя слоями полиэтиленовой пленки с липким слоем с последующим нанесением на нее расплавленного парафина слоем 2-3 мм. Гидроизоляцию торцевых поверхностей образцов производят согласно п.3.2.

3.6. Образцы для определения деформаций температурной усадки и деформаций ползучести при нагреве следует подготавливать в соответствии с требованиями ГОСТ 24452-80.

3.7. Не более чем за сутки до испытания образцов на ползучесть следует определить плотность бетона этих образцов по ГОСТ 12730.1-78, а также влажность бетона по ГОСТ 12730.2-78 на образцах, предварительно испытанных при определении призменной прочности.

3.8. Результаты измерений по пп.3.1 и 3.7 заносят в титульный лист журнала испытаний при определении деформаций усадки и ползучести по форме, приведенной в обязательном приложении 2.

4. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

4.1. Испытания для определения деформаций усадки и ползучести следует проводить в помещении или в климатической камере, в которых постоянно поддерживают температуру (20±2) °С и относительную влажность воздуха (60±5)%. Попадание прямых солнечных лучей на образцы не допускается.

4.2. Измерение деформаций только усадки следует начинать не позже чем через 4 ч после распалубливания образцов, а образцов из ячеистого бетона - после насыщения водой по п.1.6.

Для восприятия усилий от усадочных и температурных деформаций бетона используется

Рекомендации

по учету ползучести и усадки бетона при расчете бетонных и железобетонных конструкций

Рекомендованы к изданию решением секции конструкций Ученого совета НИИЖБа.

Содержат методику расчета железобетонных конструкций с учетом ползучести и усадки бетона, условий изготовления, а также сроков нагружения конструкций.

Изложены основные положения расчета, приведены значения деформаций ползучести и усадки тяжелых бетонов и другие характеристики, необходимые для расчета. Даны методики определения потерь предварительного напряжения от усадки и ползучести бетона, жесткостей и перемещений изгибаемых и сжатых элементов, величин критических сил для сжатых стержней, а также методика расчета статически неопределимых систем.

Для инженерно-технических работников проектных и производственных организаций, научных работников, а также студентов строительных вузов.

ПРЕДИСЛОВИЕ

Настоящие Рекомендации содержат положения по учету ползучести и усадки бетона при проектировании бетонных и железобетонных стержневых элементов и составленных из них систем, изготовленных из тяжелого бетона и применяемых в промышленном, гражданском, гидротехническом, транспортном и других областях строительства.

Целью Рекомендаций является внедрение в практику проектирования методов расчета, позволяющих более точно учитывать влияние деформаций ползучести и усадки бетона на напряженно-деформированное состояние бетонных и железобетонных конструкций. Использование в расчетном аппарате статистически обоснованных характеристик бетона, принимаемых в зависимости от состава бетона, его возраста в момент нагружения, длительности действия нагрузки, условий окружающей среды в стадии эксплуатации конструкции и других факторов, позволяет более правильно проектировать бетонные и железобетонные конструкции.

Рекомендации предусматривают возможность применения расчетного аппарата также и при отсутствии в полном объеме исходных данных о составе бетона и некоторых других факторах.

Основными характеристиками бетона, учитываемыми в расчетах, являются прочность и модуль упругости бетона в момент приложения силового или температурно-влажностного воздействия, мера ползучести (характеристика ползучести) бетона, деформация усадки бетона и др.

Рекомендации состоят из 12-ти разделов: в разделах 1-3 излагаются основные положения и предпосылки методик расчета, а также приводятся значения прочностных и деформационных характеристик бетона; в разделах 4-9 содержится изложение методов расчета бетонных и железобетонных конструкций с учетом ползучести и усадки в предположении линейной зависимости между напряжениями и деформациями; в разделах 10-12 приведены методики расчета с учетом нелинейного деформирования бетона при кратковременном и длительном действии нагрузки.

Рекомендации составлены на основе результатов исследований, проведенных в СССР и за рубежом.

Рекомендации разработаны НИИЖБ Госстроя СССР (д-р техн. наук Р.Л.Серых, канд. техн. наук А.В.Яшин), ЦНИИС Минтрансстроя (кандидаты техн. наук Е.Н.Щербаков, Н.Г.Хубова), ВЗИСИ Минвуза РСФСР (д-р техн. наук В.М.Бондаренко, кандидаты техн. наук В.Г.Назаренко, И.М.Сперанский), ОИСИ Минвуза УССР (д-р техн. наук И.Е.Прокопович, кандидаты техн. наук М.В.Штейнберг, А.Н.Орлов), ЛПИ имени М.И.Калинина Минвуза РСФСР (д-р техн. наук П.И.Васильев); НИИСК Госстроя СССР (д-р техн. наук А.Б.Голышев, кандидаты техн. наук В.Я.Бачинский, В.А.Критов).

В разработке отдельных положений Рекомендаций приняли также участие ИСМиС АН ГССР (д-ра техн. наук З.Н.Цилосани, Г.В.Кизирия); ВЗПИ Минвуза СССР (д-р техн. наук Ю.В.Зайцев), ЦНИИС Минтрансстроя (инж. В.Л.Хасин); ДИСИ Минвуза УССР (канд. техн. наук В.А.Пахомов), КАДИ Минвуза УССР (д-р техн. наук Я.Д.Лившиц, ОИСИ Минвуза УССР (кандидаты техн. наук В.И.Барановский, М.М.Застава, инж. М.М.Бакирова), КПИ Минвуза МССР (д-р техн. наук Е.Н.Львовский, инж. Ф.П.Сырбу), ВЗИСИ Минвуза РСФСР (кандидаты техн. наук В.В.Костюков, А.Н.Курбанов, Е.П.Михлин); Ленинградский ИСИ Минвуза РСФСР (канд. техн. наук А.И.Филиппов); ЦНИИпроект Госстроя СССР (канд. техн. наук С.В.Бондаренко).

1. ОСНОВНЫЕ РАСЧЕТНЫЕ ПОЛОЖЕНИЯ

1.1. Настоящие Рекомендации содержат указания по учету влияния деформаций ползучести и усадки при расчете бетонных и железобетонных конструкций из тяжелого бетона на цементном вяжущем, выполняемых как без предварительного натяжения арматуры, так и с предварительным натяжением, и предназначенных для эксплуатации в условиях воздействия температур не выше плюс 50 °С и не ниже минус 40 °С и относительной влажности воздуха в пределах от 30 до 100%.

1.2. Материалы Рекомендаций основаны на обширных результатах статистической обработки опытных данных о кратковременном и длительном деформировании бетона, а также экспериментально проверенных теоретических решениях задач теории ползучести. Рекомендации позволяют более точно оценивать влияние ползучести и усадки бетона на несущую способность и перемещения, создают возможности для проектирования более рациональных и экономичных бетонных и железобетонных конструкций.

Для упрощения расчетов помещены таблицы, в которых промежуточные значения определяют по линейной интерполяции.

1.3. Рекомендации распространяются на расчет стержневых элементов бетонных и железобетонных конструкций, а также конструкций, рассчитываемых аналогичными способами, при действии нагрузок и (или) вынужденных деформаций (температурные и влажностные воздействия, смещения опор и т.д.).

Рекомендации не распространяются на расчет массивных конструкций гидротехнических и других сооружений. При наличии данных о величинах деформации ползучести и усадки рекомендации могут применяться и для расчета конструкций из других видов бетона (на пористых заполнителях, на специальных вяжущих и т.п.).

1.4. При определении внутренних усилий и перемещений расчетные температура и влажность среды устанавливаются заданием на проектирование. При отсутствии в задании необходимых указаний температура и влажность среды определяются по отраслевым техническим условиям.

1.6. Численные значения характеристик бетона, приведенные в настоящих Рекомендациях, предназначены только для проектирования. Характеристики арматуры, а также другие данные, не нашедшие отражения в Рекомендациях, следует принимать по соответствующим нормативным документам.

1.7. Усилия в статически неопределимых железобетонных конструкциях от нагрузок и вынужденных деформаций при расчете по предельным состояниям первой и второй групп следует, как правило, определять с учетом неупругих деформаций бетона и арматуры, с учетом в необходимых случаях нелинейности деформаций при кратковременном нагружении и деформаций ползучести, наличия трещин, а также деформированного состояния как отдельных элементов, так и конструкций в целом.

1.8. Усилия, возникающие при любом изменении температуры, определяют в предположении однократного и стационарного во времени характера этих температурных воздействий.

1.9. Вынужденные деформации, связанные с неравномерной осадкой опор в статически неопределимых системах, считаются мгновенно зафиксированными или монотонно изменяющимися по законам, регламентированным соответствующими документами или полученным по результатам экспериментальных или натурных наблюдений.

1.10. При расчете конструкций, возводимых методом последовательного наложения связей после частичного или полного загружения, перемещения в направлении этих связей, сформировавшиеся при работе по разрезной схеме, рассматривают как вынужденные перемещения в неразрезной системе, сохраняющиеся после замыкания связей.

1.11. Если статически неопределимая система состоит из конструктивных элементов, бетон которых существенно различается по возрасту, составу или другим показателям, то в расчет системы следует вводить элементы с соответствующими жесткостями, а также параметрами ползучести и усадки.

2. ПРОЧНОСТНЫЕ И ДЕФОРМАЦИОННЫЕ ХАРАКТЕРИСТИКИ БЕТОНА

2.1. Вводимые в расчет класс бетона по прочности на сжатие и нормативное значение призменной прочности имеют обеспеченность, равную 0,95, и принимаются согласно СНиП 2.03.01-84 для возраста бетона =28 сут. Значения модуля упругости , предельные значения меры ползучести и деформации усадки , определяемые по формулам (1), (3) и (4) или по табл.2 и 4, принимаются среднестатистическими с обеспеченностью 0,5 и соответствуют базовым условиям, принятым по ГОСТ 24452-80 и ГОСТ 24544-81 с изм.

2.2. Для учета в расчетах влияния отклонений фактических условий изготовления, загружения и эксплуатации железобетонных элементов от базовых условий (возраста бетона в момент загружения или же начала его высыхания, размеров поперечного сечения элемента, температурно-влажностного режима окружающей среды, тепловлажностной обработки) числовые значения деформационных характеристик , , , полученные согласно п.2.1, умножают на коэффициенты, приведенные в табл.5-7 и в примечаниях к табл.2 и 4.

2.3. Значение начального модуля упругости бетона при известных характеристиках состава бетонной смеси и ее составляющих определяют по формуле

Для восприятия усилий от усадочных и температурных деформаций бетона используется

Название работы: БЕТОН. СТРУКТУРА БЕТОНА. ПРОЧНОСТЬ И ДЕФОРМАТИВНОСТЬ. КЛАССЫ И МАРКИ БЕТОНА. АРМАТУРА. НАЗНАЧЕНИЕ И КЛАССИФИКАЦИЯ. МЕХАНИЧЕСКИЕ СВОЙСТВА. АРМАТУРНЫЕ СВАРНЫЕ ИЗДЕЛИЯ

Предметная область: Архитектура, проектирование и строительство

Описание: СТРУКТУРА БЕТОНА. КЛАССЫ И МАРКИ БЕТОНА. В связи с этим в бетоне со временем прочность нарастает несколько изменяется объем в зависимости от соотношения состава бетона и химического состава цемента происходит усадка или при использовании специальных цементов расширение. По этим полостям и частично капиллярам возможно перемещение влаги и газа в толще бетона.

Размер файла: 130.03 KB

Работу скачали: 62 чел.

ЛЕКЦИЯ №1. БЕТОН . СТРУКТУРА БЕТОНА. ПРОЧНОСТЬ И ДЕФОРМАТИВНОСТЬ. КЛАССЫ И МАРКИ БЕТОНА. АРМАТУРА. НАЗНАЧЕНИЕ И КЛАССИФИКАЦИЯ. МЕХАНИЧЕСКИЕ СВОЙСТВА. АРМАТУРНЫЕ СВАРНЫЕ ИЗДЕЛИЯ

В цементном камне химические процессы происходят длительное время. В связи с этим в бетоне со временем прочность нарастает, несколько изменяется объем, в зависимости от соотношения состава бетона и химического состава цемента, происходит усадка или (при использовании специальных цементов) расширение.

Наиболее важная характеристика механических свойств бетона - сопротивление сжатию . Оно зависит от прочности цементного камня, качества заполнителей, а также от плотности бетона. Прочность цементного камня тем выше, чем выше активность (марка) цемента и ниже водоцементное отношение смеси. Для приготовления тяжелых бетонов применяют плотные заполнители, более прочные, чем цементный камень. В этих условиях прочность бетона несколько больше в том случае, если поверхность заполнителей шероховата (что улучшает их сцепление с цементным камнем). Поэтому для приготовления бетона щебень предпочтительнее гравия.

В соответствии с действующими нормами сопротивление сжатию бетона определяется на опытных образцах в форме кубов с ребром 150 мм. Длительность твердения бетонных контрольных образцов для монолитных конструкций принята 28 дней, для сборных - более короткой в зависимости от способа их изготовления и режима твердения. Класс (марка) бетона устанавливается по временному сопротивлению сжатию бетона в мегапаскалях.

Строительными нормами и правилами установлены следующие проектные марки тяжелого бетона по прочности на сжатие: B 3.5; B 5; B 7.5; B 10; B 12.5; B 15; B 20; B 25; B 30; B 35; B 40; B 45; B 50; B 55; B 60. Кубиковую прочность бетона определяют испытанием на сжатие контрольных образцов стандартных размеров, выдерживаемых при стандартных условиях хранения.

а) торцы образца смазаны; б) образцы без смазки;

состоят из упругих (мгновенных, обратимых) ε el и пластических (развивающихся во времени, необратимых) ε pl деформаций. В условиях однократного кратковременного силового воздействия по мере возрастания напряжений доля пластических деформаций увеличивается.

С увеличением длительности процесса нагружения t деформации бетона (рисунок 1.3, а ): при одном и том же напряжении σ 1 они тем больше, чем больше t .

а) при различной длительности испытаний;

б) при длительном воздействии постоянного напряжения;

Бетону свойственна ползучесть , т. е. самопроизвольное возрастание деформаций при постоянном длительном напряжении материала (рисунок 1.3, б ). В конструкциях деформации ползучести постепенно затухают, асимптотически приближаясь к некоторому предельному значению ε п пр .

Ползучесть бетона обусловлена природой цементного камня; она тем выше, чем больше количество цемента и начальное содержание воды в бетонной смеси, а также чем меньше возраст бетона к моменту приложения нагрузки. Деформации ползучести зависят от уровня напряжений в бетоне: чем выше напряжения в бетоне, тем больше деформации ползучести. Показатели ползучести зависят также от вида цемента, убывая в последовательности: шлакопортландцемент, обычный портландцемент, высокопрочный портландцемент, глиноземистый цемент.

Коэффициент v отражает соотношение упругой части деформации бетона к ее полной величине. По данным опытов для сжатого бетона значения v изменяются от 1 до 0,15.

Бетон обладает высокой огнестойкостью, способен более длительное время, чем многие строительные материалы, сопротивляться действию огня, обеспечивая несущие и эксплуатационные функции конструкций.

Если конструкция должна работать в условиях длительного воздействия температур выше 200° С, для ее изготовления применяют жаростойкий бетон. В нем в зависимости от степени нагрева в качестве вяжущих используют глиноземистый цемент, портландцемент, жидкое стекло с отвердителями (кремнефтористым натрием, нефелиновым шламом) и с тонкомолотыми добавками (шамотными, магнезитовыми, шлаковыми, зольными и др.). Заполнителями служат хромит, диорит, базальт, диабаз, андезит, шамотный и кирпичный бой, доменный и котельный шлаки.

Бетон весьма долговечный материал. В нормальных условиях его структура и прочность не нарушаются неограниченно долгое время.

Стойкость бетона к воздействию агрессивных факторов можно повысить проведением ряда мероприятий, среди которых:

- повышении плотности бетона, что достигается надлежащим подбором его состава, выбором соответствующего вида цемента и метода уплотнения при укладке бетонной смеси;

- снижение фильтрующей способности бетона, что связано с применением бетонов с малым водоцементным отношением и с введением в бетон особых уплотняющих добавок;

- использование специальных кислотостойких вяжущих и заполнителей.

В зависимости от степени агрессивности среды назначают следующие средства защиты конструкций:

- повышение стойкости обычного тяжелого бетона;

- обработку его поверхностного слоя флюатированием, пропитку высокомолекулярными соединениями и т. д.;

- покрытие специальными лаками, красками, эпоксидными смолами;

- устройство химически стойких защитных покровных слоев из керамических плит или пластбетонов на полимерных вяжущих или с полимерными добавками и пропитками.

В промышленно-гражданском строительстве помимо обычного тяжелого бетона применяют также бесцементные бетоны на плотных заполнителях (силикатные, на шлаковых вяжущих, гипсовые), бетоны на пористых заполнителях (керамзите, аглопорите, шлаковой пемзе, перлите, туфах и др.), ячеистые бетоны. Для изоляции газопроводов используют бетоны на пористых заполнителях некоторых разновидностей.

Арматура. Арматура в железобетонных конструкциях предназначена преимущественно для восприятия растягивающих усилий в изгибаемых и растянутых элементах и для усиления сечений сжатых элементов. Необходимое ее количество определяют расчетом на восприятие проектных нагрузок. Эта арматура называется рабочей.

Для восприятия усилий от усадочных и температурных деформаций бетона, монтажных нагрузок, для обеспечения проектного положения арматуры в элементах конструкций и по некоторым другим соображениям ставят монтажную арматуру.

Стальная арматура для железобетонных конструкций в зависимости от технологии изготовления подразделяется на горячекатаную, стержневую и холоднотянутую проволочную.

Под стержнем подразумевается арматура любого диаметра независимо от того, поставляется она в прутках или мотках. Стержневая арматура, проходящая после прокатки (в целях упрочнения) термическую обработку, называется термически упрочненной, а подвергающаяся вытяжке в холодном состоянии упрочненной вытяжкой.

По условиям применения арматуру, подвергаемую предварительному натяжению, называют напрягаемой арматурой.

а) сетка; б) плоские каркасы; в) пространственный каркас;

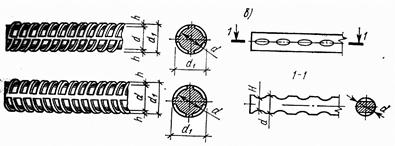

В зависимости от характера поверхности арматуры различают арматуру гладкую и периодического профиля, с выступами на стержневой (рисунок 1.5) и вмятинами на проволочной арматуре для лучшего сцепления ее с бетоном.

Стержневая арматурная сталь подразделяется на шесть классов: A - I , A - II , А-Ш и т.д., в зависимости от основных ее механических характеристик (таблица 1) В обозначении класса стали упрочнение ее отмечается дополнительным индексом т (термическое упрочнение, например Ат- V ). К каждому классу может принадлежать не одна марка стали, а несколько.

а) стержневая класса А-П; б) то же, A - III ;

в) улучшенный профиль A - IV ,А- V ; г) холоднодеформированная

Стержневая арматура классов A - IV , A - V и всех классов Ат предназначена для применения с предварительным напряжением.

Арматурная проволока подразделяется на два класса: обыкновенная арматурная проволока B - I (холоднотянутая, низкоуглеродистая) и Вр- I (периодического профиля), предназначенная к применению без предварительного напряжения, и высокопрочная арматурная проволока В- II (волоченая, холоднотянутая, углеродистая) и Вр- II (периодического профиля), предназначенная к применению с предварительным напряжением.

Механические характеристики арматурных сталей определяются по экспериментальной зависимости между напряжениями σи относительными деформациями ε (рисунок 1.7), получаемыми из испытания образца арматуры на растяжение. Для арматуры с площадкой текучести (рисунок 1.7, а ) установлен физический предел текучести σ т , МПа, т. е. напряжение, при котором образец деформируется без заметного увеличения нагрузки. Для арматуры без площадки текучести (рисунок 1.7, б) определяется условный предел текучести σ 0.2 , МПа, т.е. напряжение, при котором остаточная относительная деформация составляет 0,2%.

Арматурная сталь имеет высокий предел упругости, т.е. такое значение напряжения, выше которого начинаются отклонения от прямо пропорциональной зависимости между напряжениями и деформациями.

а) с площадкой текучести;

б) без площадки текучести

Это весьма ценное качество стали, так как позволяет применять предварительное напряжение арматуры большой интенсивности. За предел упругости σ 0 ,02 , МПа, условно принимается напряжение, при котором остаточные относительные деформации составляют 0,02%.

Сварные каркасы образуются из продольных и поперечных стержней. Их делают плоскими и пространственными.

Деформативные свойства бетона

Деформативные свойства бетона учитывают при проектировании железобетонных конструкций, так как они оказывают большое влияние на качество и долговечность бетонных и железобетонных сооружений.

Условно деформации бетона можно разделить на следующие виды:

- собственные деформации бетонной смеси (первоначальная усадка) и затвердевшего бетона (усадка и расширение), возникающие под действием физико-химических процессов, протекающих в бетоне;

- деформации от действия внешних нагрузок. При этом различают деформации от кратковременного действия нагрузок, от длительного действия и деформации от многократно повторных загружений;

- температурные деформации бетона.

1 –упругие деформации;

2 – секущая;

3 — полные деформации

При длительном загружении бетонного образца постоянной нагрузкой упомянутые выше деформации ползучести непрерывно нарастают с постепенно затухающей скоростью. Деформации ползучести могут в 3-4 раза превышать величину упругой деформации. Деформации ползучести складываются из двух компонент: а) линейной, прямо пропорциональной действующим напряжениям (эта компонента связана с особыми свойствами цементного геля); б) нелинейной, зависящей в основном от развития трещин в структуре бетона (последние деформации становятся заметными лишь при относительно высоких напряжениях – порядка 0,5 Rпр)

Многократно повторное нагружение бетона при напряжениях, не превышающих предела выносливости Rв, приводит к постепенному накапливанию неупругих деформаций, но после достаточно большого числа циклов эти неупругие деформации как бы «выбираются» и бетон становится практически упругим. При напряжениях выше Rв после некоторого числа циклов деформации начинают неограниченно расти. Это свидетельствует о приближающемся разрушении образца.

• Классификация арматуры. Арматуру железобетонных конструкций по ее назначению делят на рабочую (устанавливаемую по расчету для восприятия действующих усилий) и монтажную (устанавливаемую по конструктивным или технологическим соображениям). Рабочую и монтажную арматуру объединяют в сварные (или вязаные) сетки и каркасы.

По технологии изготовления различают арматуру

– горячекатаную стержневую

–холоднотянутую проволочную.

Стержневая арматура может быть подвергнута последующему упрочнению – термическому или вытяжкой. По форме поверхности арматура бывает гладкой или периодического профиля. По способу применения различают напрягаемую (для создания предварительно напрягаемых конструкций) и обычную,ненапрягаемую.

Читайте также: