Динасовый кирпич свойства и применение

Обновлено: 04.05.2024

Большая Энциклопедия Нефти и Газа

Динасовые кирпичи обычно довбльно хрупки и при ударе легко рассыпаются. Поэтому при кладке печей пригонка их очень затруднительна. Ввиду того, что динасовые кирпичи обладают очень высокой жароупорностью, их применяют при кладке тех частей печи, которые подвергаются действию наиболее высокой температуры, а именно: в подмуфельном пространстве для кладки поддерживающих муфель столбиков и сводов, а также простенков передних каналов, окружающих муфели. К недостаткам динасовых кирпичей следует отнести следующее: а) при резкой перемене. [1]

Динасовый кирпич для арок в основных печах применяют из-за его большей прочности при высоких температурах и потому, что он при этом расширяется, в то время как магнезитовый кирпич, наоборот, сжимается и выложенная из него арка может провалиться. Поэтому большие арки, своды и подобные им части кладки выполняют из ди-насового кирпича. Арочки выпускных окон ( леток) основных печей выкладывают магнезитовым или хромомагнезитовым, но не динасо-вым кирпичом, так как через летки выпускают не только металл, но и шлак. Срок службы арок должен соответствовать сроку службы стен. Для его увеличения иногда прибегают к охлаждению арки, помещая над ней водоохлаждаемые змеевики, замурованные в кладку. Иногда внутреннюю часть арки заменяют перекрывающей пролет рабочего окна стальной водоохлаждаемой коробкой. [2]

Динасовый кирпич , перекрывающий камеру коксования ( сводовый), подвергается разрыхлению с понижением прочности. Особенно интенсивно разрушаются в службе крайние сводовые кирпичи с обеих сторон камер. [3]

Динасовый кирпич содержит 93 - 95 % SiO2 и имеет высокую огнеупорность - до 1700 С. Его применяют для кладки кислых печей. [4]

Динасовый кирпич для кузнечных печей применяется редко; в отдельных случаях - для кладки топки, свода и стенок камеры высокой температуры методических и полуметодических печей. Динасовый кирпич изготовляется из кварпевых пород, следовательно, основным составляющим элементом этого кирпича является SiCb ( 94 - 96 %), чем и определяются свойства кирпича, имеющего явно выраженный кислый характер. [5]

Динасовый кирпич ( ГОСТ 4157 - 48) представляет собой искус ственный камень, получаемый обжигом смеси тонкоизмельченногс кварцита и извести ( до 2 %) при температуре до 1470 С. Он стоек во все кислотах, кроме плавиковой, в растворах щелочей слабой степени агрессивности и растворителях. [6]

Динасовый кирпич используется преимущественно в качестве; высокоогнеупорного изделия в металлургической и коксохимиче ской промышленности, но он может найти применение и в химиче ской промышленности. [7]

Динасовый кирпич , перекрывающий перекидной канал, снимают и, чтобы предохранить его от растрескивания, быстро переносят в нишу, сделанную в кладке перекрытия печей, где изолируют его от охлаждения листами асбестового картона. [8]

Динасовый кирпич содержит 93 - 95 % SiO2 и имеет высокую огнеупорность - до 1700 С. Его применяют для кладки кислых печей. [9]

Динасовые кирпичи и фасонные изделия формуются из кварцевого порошка с добавлением известкового молока. Сформованные изделия просушивают, а затем обжигают при температуре 1 500 - 1600 С. Динас обладает высокой механической прочностью; его максимальная рабочая температура достигает 1650 - 1 700 С. Из динаса марок ЭД выкладывают своды и стены дуговых сталеплавильных печей. [10]

Динасовый кирпич в своде электроплавильной печи ( табл. 2 - 5) претерпел сравнительно небольшие изменения, но это объясняется тем, что он соприкасается в ней только с газами и на него, вероятно, попадают брызги из ванны и пыль при загрузке. [11]

Динасовый кирпич делают из кварцитов, содержащих не менее 95 % SiO2, которые измельчают, смешивают с известковым молоком [ Са ( ОН2 ] и при влажности 5 - 9 % прессуют. Обжиг проводят после сушки, медленно повышая и снижая температуру в течение нескольких суток; максимум ее около 1450 С. Прочность достигается полиморфным превращением кварца в тридимит и кристобалит, а также образованием силикатов кальция. [12]

Динасовый кирпич имеет высокую огнеупорность. Его изготовляют из кварцитов с добавлением к ним для связывания 2 - 3 % извести. [13]

Динасовый кирпич , в зависимости от класса и сорта, содержит 93 - 96 % кремнезема, 1 5 - 1 8 % глинозема, 2 8 - 3 5 % окиси кальция, 1 2 % окиси железа. [15]

Динасовый кирпич

Кирпич динасовый ЭД (иногда называют – электродинас) относится к огнеупорам с повышенной жаростойкостью. Характерная черта изделий из динаса ― отсутствие дополнительной усадки при долгосрочной службе в режиме высоких температур. Благодаря этому качеству динасовые огнеупоры марки ЭД используются для кладки сводов плавильных печей, для возведения арок и сводов электросталеплавильных печей, емкость которых не превышает 50 т. В стекловаренных электропечах динасовые изделия марки ЭД используются для кладки сводов, горелок и участков стен, которые находятся выше уровня расплавленной массы. Своды выкладывают динасовым кирпичом прямой и клиновидной формы. Сочетание кирпичей разной формы зависит от кривизны свода.

Изготовление динасового кирпича ЭД

Наиболее распространенный метод изготовления динасных изделий ― это метод полусухого прессования и прохождение всех стадий производства в туннельных печах . Основным исходным материалом для производства динасовых изделий является кремнесодержащий порошок (кварц или кварциты), содержащий оксид кремния SiО2 ― 93% и более. Ингредиентами-добавками служат: Al2 О3 ― не более, 1,5% и в качестве связующего материала вводят известковое молочко ― не более 2%. При перемешивании подготовленных компонентов в массу вводят технологические добавки, например, минерализаторы, которые обеспечивают плавность протекания технологического процесса. После формования изделий в пресс-формах и удаления из них воздуха, динасовый кирпич отправляют на сушку. Начальная влажность динаса, сложенного на вагонетки, составляет 5-10%. После сушки влажность кирпича составляет 1-2%. Кирпич в вагонетках отправляют на обжиг.

Уложенный на вагонетки кирпич передвигается последовательно по технологическим участкам туннеля, где проходит этапы сушки, обжига и охлаждения. Во время обжига (max t= 1450º C) идет процесс перехода SiО2 из одной модификации в другую. Происходит образование тридимита и кристобалита, которые наделяют динас высокими показателями прочности и огнеупорности. Следует заметить, что происходившие при обжиге динасового кирпича ЭД физико-химические процессы не заканчиваются и продолжаются в период службы огнеупора в промышленных печах. Так например, при изолированном своде с внутренней стороны кирпич ЭД испытывает нагрев до t=1650º С, в то время, как внешняя свода под изоляцией имеет температуру 800-900º С. В этих условиях модификация кирпича, состоящая из кварца преобразуется в более прочную, с механической точки зрения, фазу ― тридиминат. Причем динасовый кирпич ДЭ в изолированном своде, состоящий из 2-х фаз ―тридимита и кристобалита оказывается более стойким к воздействию термических нагрузок, соответственно в меньшей степени подвергается разрыхлению и разрушению.

Физические и химические свойства кирпича ДЭ

Кирпич динасовый ЭД ― это представитель группы кислых огнеупоров. Поэтому, взаимодействуя в рабочем режиме с кислыми средами, он не теряет своих прочностных характеристик. Для кварцевых огнеупоров недопустим контакт с веществами, которые его разрушают ― известью, щелочами, железными окислами. Соприкасаясь с рабочей поверхностью динаса, эти вещества при t= 800º С и ниже образуют легкоплавкие соединения, что приводит к ускоренному износу огнеупора. Температура плавления загруженного материала составляет 1450-1550º С, в своде электроплавильной печи динасовый кирпич ЭД претерпевает сравнительно небольшие изменения. Все потому, что, находясь в рабочей зоне печи, он соприкасается только с газами. Правда, не исключено, что на него попадает пыль при загрузке или брызги из ванны.

Динасовый кирпич ЭД выгодно отличается от шамотного элемента повышенной огнеупорностью (1690-1720º С), более высокой температурой деформации под нагрузкой (около 1650º С) и, соответственно, более высоким показателем механической прочности (25 Н/мм²). Динасовый кирпич обладает высокой степенью теплопроводности, которая превышает показатели теплопроводности шамотного кирпича. И это качество динаса позволяет увеличить производительность печей. Изъян динаса заключается в неравномерном изменении его объема при резком повышении или понижении температуры. В связи с этим, динас показывает низкую термостойкость (1-2 теплосмены). Поэтому в период эксплуатации печи следует следить, чтобы при температуре ниже 700º С футеровка, выполнения из динаса, не подвергалась резкому охлаждению. В связи с высокой прочностью и полнотелой структурой динасового бруса при возведении кладки могут возникнуть трудности с распиловкой кирпича.

После изготовления и охлаждения динасовый кирпич ЭД укладывают на деревянные поддоны или упаковывают в пакеты на поддоны, в пакеты без поддонов или контейнеры. На складе поддоны/контейнеры с продукцией устанавливают в ярусы, высота которых 2 -3,6 м. Транспортируют кирпич динасовый ЭД в закрытых и открытых транспортных средствах, причем каждый поддон защищают водонепроницаемым материалом – полиэтиленовой пленкой, рубероидом, пергамином.

Кирпич динасовый ДН

Динас ― это огнеупорный материал, который содержит не менее 93% кремнезема (SiО2) Для его изготовления используются кварцитовые или кварцевые геологические породы. Маркировка ДН означает, что динасовый кирпич данной марки применяется для кладки нагревательных печей. Кирпич динасовый ДН обладает высокой прочностью и огнеупорностью, что позволяет использовать его в высокотемпературных печах для устройства нагруженных частей футеровки.

Исходные материалы для получения динаса

Оксид кремния, присутствующий в динасе, может существовать в двух модификациях: кристаллической или аморфной. Обе модификации имеют один и тот же химический состав и отличаются лишь некоторыми параметрами, например, формой кристаллов, коэффициентом преломления света. При нагреве оксид кремния переходит из одной модификации в другую. Скорость превращений растет с повышением технологической температуры, увеличением степени измельченности ингредиентов, а также с добавлением в исходную массу минерализаторов, обеспечивающих плавность течения процесса.

Показатели плотности у модификаций оксида кремния имеют разную величину, поэтому при переходе из одного химического соединения в другое их объемы тоже изменяются. Насколько полноценно произошел переход кварца в кристобалит и тридимид можно определить по плотности обожженных элементов. Чем меньше плотность массы изделия, тем полнее произошел переход. Технология обжига динасовых изделий должна обеспечить максимальный переход кварца в тридимит, так как при охлаждении он показывает меньшее, чем кристобалит изменение объема кирпича. Динасовые изделия, технология изготовления которых обеспечила переход большей части кварца в в тридимит или кристобалит, называют тридимитизированными или тримидито-кристобалитовыми.

Изготовление динасового кирпича ДН

Основной компонент динасовой шихты – зерна кварцита, размер которых колеблется от 5-6 мм до пылевидной формы. Для связывания кварцитовых зерен в шихту добавляют 1,5-3% известь в консистенции известкового молока. Увлажненную шихту разминают катками бегунов и формуют на прессах. После сушки сырца кирпич обжигают в туннельных печах.

Самая ответственная фаза изготовления продукта ― обжиг динаса. Подъем температуры должен выполняться равномерно и медленно, особенно в моменты перехода кварца из одной формы в другую. В этом случае образуется нормативный объем жидкой фазы. Она заполняет пустоты между кристаллами кварца, воспринимает и гасит, возникающее в ходе процесса напряжение. При ускоренном темпе подъема температуры жидкая фаза образуется в недостаточном количестве. Происходит «сухое превращение» кварца в кристобалит. Это приводит к растрескиванию кварцевых крупинок в сырце, кирпич увеличивается в объеме и разрыхляется. Максимальная температура обжига динасового кирпича ― 1460º С. При больших температурах обжига в исходной массе изменяется количественный состав тридимита и кристобалита, что нежелательно. Так например, увеличенный в динасе объем кристобалита при нагреве и охлаждении будет способствовать изменению объема кирпича, что ускорит его разрушение. Также необходимо соблюдать осторожность и при охлаждении динасового кирпича.

Основные характеристики огнеупора кирпича марки ДН:

- Массовая доля SiО2 ― 94%;

- Огнеупорность ― не ниже 1690º С;

- Температура начала размягчения ― не менее 1640º С;

- Плотность ― не более 2,4 г/см³;

- Открытая пористость ― не более 25%;

- Предел прочности ― 17,5 Н/мм².

Ценное свойство динасового кирпича ДН ― сохранение строительной прочность кладки почти до температуры плавления. У динаса низкая термостойкость, до 2-х теплосмен. Однако при медленном разогреве и остывании он успешно переносит многократные теплосмены, не теряя при этом свою нормативную механическую прочность и химическую стойкость. При нагреве кирпича марки ДН в последующих теплосменах может происходить едва заметное увеличение его линейных размеров от 0,7% до 2,1%. Этот фактор следует учитывать при кладке печи, предусматривая устройство температурных швов.

Динасовый кирпич марки ДН применяется для кладки и футеровки отдельных участков мартеновских печей и разного типа нагревательных, стеклоплавильных печей и регенераторов. Высокий уровень огнеупорности и повышенная сопротивляемость к солям, содержащимся в угольной пыли, обусловили применение динасового кирпича для кладки камер коксовых печей. В исключительных случаях допускается использование динасового кирпича при возведении кузнечных печей на таких участках, где шамотный кирпич не выдерживает максимальную рабочую температуру, например в топке. Кроме того, теплопроводность динасового кирпича ДН значительно выше, чем у шамотного кирпича. Соответственно, использование динаса в кладке служит гарантией увеличения производительности печи.

Для чего нужны динасовые огнеупорные изделия?

Динасовыми огнеупорами называют огнестойкие изделия, выдерживающие температуру в диапазоне от +1650 °С до +1750 °С. Основным сырьем для их изготовления является измельченный кристаллический кварцит. Такое название динасовые огнеупоры получили в начале XIX века от наименования кварцевой породы, которую добывали возле горы Динас в Англии.

С развитием промышленности, начало которого приходится на вторую половину XVIII века, появилась потребность в материалах, устойчивых к высокой температуре. Строительная, металлургическая, керамическая и другие отрасли нуждались в огнеупорах, и стараниями В.Юнга был найден способ удовлетворить эту потребность. Юнг, изучавший свойства различных видов природного сырья, создал смесь из песка, добытого неподалеку от горы Динас, и извести, и в результате этого эксперимента появились динасовые кирпичи (кремнеземистые) и бокситовые кирпичи.

Эти огнеупоры получили широкое распространение в стекольной и металлургической промышленности, где с успехом применяются и в наше время. Их основное преимущество перед огнестойкими материалами других видов состоит в том, что они способны сохранять свою форму при температуре +1700 °С, не теряя прочности.

Что входит в состав динасовой смеси?

Для производства динасовых огнеупорных материалов используют кремнеземистое сырье с зернистостью различной степени. Доля кремнезема должна составлять не менее 93%; чем выше температура рабочей среды, в которой будет использоваться огнеупорный материал, тем этот показатель больше — до 96% максимум.

Измельченный кварцит с оптимальным зерновым составом смешивают с добавками и минерализаторами — они нужны для придания смеси пластичности, поскольку формовка изделий из чистой динасовой массы невозможна ввиду ее непластичности. Дополнительные компоненты оказывают непосредственное влияние на процесс обжига: так, известь, которая вводится в разбавленном виде, увлажняет смесь и связывает зерна кварца, позволяя придать изделию нужную форму. В печи известковые и прочие добавки выгорают, при этом увеличивается прочность сырца, который после сушки не теряет своих огнеупорных свойств. Помимо извести, в динасовую смесь также добавляют сульфитно-спиртовую барду, пирит или его огарки, железную окалину и (в некоторых случаях) сахарную патоку 0,2-0,5%.

Особенности производства

Динасовую массу, полученную после введения в шихту всех необходимых добавок, тщательно вымешивают и формуют, используя гидравлические либо фрикционные прессы. Полученный сформованный кирпич-сырец сушат в тоннельных сушилках и обжигают в круглых камерных печах практически сразу после формовки, поскольку пластичность вылежавшейся массы снижается, что затрудняет процесс формовки. Под воздействием высокой температуры объем изделия увеличивается примерно на 2-3%, что учитывается на этапе формовки.

Динасовые кирпичи обжигаются в соответствии с установленной температурной кривой. Отклонения от этой кривой могут привести к появлению трещин, что в итоге негативно повлияет на прочность изделия и другие его характеристики.

Сфера применения динасовых огнеупоров

Несмотря на то, что доля динасовых огнеупорных материалов в производстве огнеупоров составляет всего 6% от общего количества, эта продукция по-прежнему востребована, в первую очередь, в металлургической и машиностроительной промышленности. Его также применяют на производствах, изготавливающих керамику и различные стройматериалы.

Благодаря таким качествам, как отличные показатели термической устойчивости, отсутствие усадки и высокая температура плавления, динасовые кирпичи используют для решения следующих задач:

- футеровка крышек электропечей, воздухонагревателей, коксовых печей;

- кладка куполов, верхней части насадок, дверей и камер нагрева доменных печей;

- футеровка верхних зон стекловаренных печей;

- кладка мартеновских печей и пр.

К недостаткам динасовых огнеупоров следует отнести склонность к растрескиванию при резких перепадах температуры, в особенности в диапазоне 200-600 °С. Печь, выложенную из этого материала, необходимо охлаждать постепенно.

Кирпич Динасовый ДВ

Динасовый кирпич относится к группе кремнеземистых огнеупоров. Динасовый кирпич ДВ выдерживает рабочую температуру, до 1750º С, поэтому он незаменим в кладке высокотемпературных сооружений (футеровок) в промышленности: сталеплавильной, коксохимической, стекольной отраслях. Динас используется в тех местах (участках) тепловых сооружений, где он имеет контакт с открытым пламенем. Это происходит в рабочих зонах тепловых агрегатов с повышенным температурным режимом: своды печей, сооружения воздуховодов горячего дутья доменных печей, кладка воздухонагревателей. В быту огнеупорный динасовый кирпич марки ДВ используется для устройства сводов в бытовых печах, топливниках каминов и барбекю.

Принципы изготовления и свойства

Изготавливается динас практически из одного измельченного кварца, поэтому иногда его называют «кварцевый кирпич». Основной объем исходной массы, идущей на изготовление динаса, составляет кремнесодержащий порошок, который на 93% (и более) состоит из оксида кремния SiО2 . Важную роль в производстве динасных изделий играет связующий материал ― известковожелезистая смесь. Добавленная в кварцевую шихту, эта смесь при обжиге образует жидкую фазу. В динасе она составляет 10-15%. Кроме того, известковая добавка обеспечивает сырцу определенную пластичность, что очень важно для качественного формования изделий из динаса.

При обжиге динаса возникает химический процесс, при котором происходит перекристаллизация кварца в кристобалит и тридимит. Именно эти компоненты отвечают за прочность изделий из динаса. Преобразование SiО2 может идти двумя путями, которые кардинально отличаются друг от друга. В первом случае превращения происходят внутри структуры кремнезема. Эти изменения обратимы и происходят они быстро. Во втором случае переход кремнезема из одной формы в другую происходит медленно, и процесс превращение кварца в кристобалит или тридимит становится необратимым.

При нагреве, уже находясь в рабочей зоне, хорошо обожженный и полностью рекристаллизированый динас, может изменяться в размерах. Изменение линейных размеров незначительно, и в первые две теплосмены не превышает 1,6-2,1%. При последующих теплосменах расширение объема динасового кирпича может достигать всего лишь 0,7%. Этот фактор следует учитывать при кладке сводов и воздуховодов. Для этого необходимо особенно тщательно выполнять швы, и рядовые, и температурные. Кладку огнеупорным динасовым кирпичом выполняют на растворе, содержащем динасовый порошок и огнеупорную глину.

Динасовый кирпич ДВ ― это высокий уровень огнестойкости (не ниже 1690º С), химической стойкости и механической прочности (27, 5-30 Н/мм²). Благодаря повышенной термостойкости в технологических процессах с температурой выше 600ºС динас спокойно переносит снижение температуры в печи до 1000-1200º С. Однако при более низких температурах динасовые изделия показывают низкий уровень термостойкости. Поэтому выполненные из динаса ДВ кладочные элементы и зоны футеровки, при достижении рабочей температуры 700º С и ниже, не должны подвергаться интенсивному или резкому (ступенчатому) охлаждению. Разогрев и охлаждение печей с участками кладки из динаса, в пределах температур 200-600º С, следует выполнять медленно.

После полноценного обжига при t=1750º С динас марки ДВ приобретает светло-бежевый цвет, и полнотелую, не содержащую пустот структуру. Динасовый кирпич делится на сорта в зависимости от физико-химических свойств, формы и размеров изделия. Типоразмеры и основные характеристики динасового кирпича регламентируются ГОСТ 4157-79. Не соответствие ГОСТу формы и размеров динасовых изделий затрудняет выполнение качественной кладки, не обеспечивает ее монолитность, что способствует увеличению газопроникаемости самой кладки. Для кладки стен воздуховодов чаще всего используется кирпич ДВ прямой (прямоугольной формы). Для кладки сводов и куполов идет кирпич клиновой ребровый, одно – или двухсторонний, также практикуется комбинация прямого кирпича и клинового.

Динасовый кирпич использую при устройстве арок, сводов и куполов потому, что он:

- обладает более высокой прочностью при высоких температурах, чем шамотный кирпич;

- в рабочем высокотемпературном режиме его объем чуть-чуть увеличивается (кирпич расширяется), но он сохраняет свою форму и конструкцию арки. А, например, магнезитовый кирпич в этих же условиях, наоборот, сжимается и, выложенные из него арка или купол, могут просто прогнуться и рассыпаться.

Важнейшее качество динасового кирпича ДВ, как огнеупора, состоит в том, что он сохраняет нормативную механическую прочность, особенно в сводах, почти до температуры разрыхления (плавления). Высокие показатели прочности, химической устойчивости, удобная форма, небольшой вес и доступная цена стали убедительными аргументами в пользу применения динасового кирпича ДВ для кладки в тепловых агрегатах стен, насадок, верха камер горения, куполов, штуцеров и воздуховодов горячего дутья.

Динасовые изделия для стекловаренных печей (ДС)

Наши преимущества: Призводитель из Китая; Купить прямо с завода; Выгодная цена; Может быть настроен в соответствии с потребностями клиента.

Технические характеристики

| Наименование | RS-ДК-96A | RS-ДК-96B | RS-ДК-96C |

| Единый вес, кг | ≦15 | 15-25 | >25-40 |

| SiO2%, не менее | 96 | 96 | 96 |

| Fe2O3%, не более | 0,8 | 0,8 | 0,8 |

| Индекс расплава%, не более | 0,5 | 0,5 | 0,5 |

| Температура начала размягчения, °С, не ниже (0,2Мпа) | 1680 | 1680 | 1680 |

| Открытая пористость, %, не более | 21 | 21 | 21 |

| Истинная плотность, г/см3 | 2,34 | 2,34 | 2,34 |

| Остаточное изменение размеров (дополнительный линейный рост), %, не более, при температуре 1450°С | 35 | 30 | 30 |

| прочность на сжатие, Мпа, не менее | +0,2 | +0,2 | +0,2 |

Описание динасовых изделий для стекловаренных печей

Динасовые кирпичи имеют высокую температуру размягчения при нагрузке и низкую скорость ползучести. Стеклянная печь может удерживать корпус печи от деформации и стабильна при 1600 ° C.

Особенности динасовых изделий для стекловаренных печей

1 Отсутствие загрязнения стекла. Основным химическим компонентом динасового кирпича является SiO2. Если во время использования имеются куски или капли поверхности, это не повлияет на стеклянную жидкость.

2 Устойчивость к химическому воздействию. Динасовые кирпичи разрушаются из-за содержащего R2O газа, и на поверхности образуется гладкий метаморфический слой, который уменьшает скорость эрозии и защищает его.

3 Малая объемная плотность уменьшает массу печи.

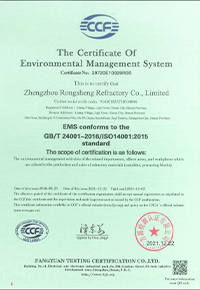

Сертификат

CE SCAN

Сертификация системы управления качеством

Сертификация экологического менеджмента

Основные направлении нашей деятельности

ООО “ RS огнеупоры ” имеет более чем 20-летнюю историю в производстве огнеупорных материалов. Наша компания в основном занимается производством формованных огнеупоров, неформованных огнеупоров, теплоизоляционных материалов. Теперь мы установили отношения сотрудничества со многими научно-исследовательскими подразделениями, а наши продукты проданы в Японии ,Кореее, Новой Зеландии, Индонезии, Казахстанеи т. д..

Приготовление и применение динасового кирпича

В кремниевых кирпичах обычно есть три кристаллические фазы, а именно тридимит, кристобалит и небольшое количество остаточного кварца, и истинная плотность увеличивается последовательно. Вообще говоря, истинная плотность, коэффициент теплового расширения, содержание тридимита и остаточного кварца являются наиболее важными показателями эффективности для характеристики силикатного кирпича. В процессе обжига, чем больше степень превращения кварца в тридимит со стабильным объемом и кристобалит с превосходными высокотемпературными характеристиками, чем меньше остаточное содержание кварца и чем ниже истинная плотность кварцевого кирпича, тем лучше высокотемпературный объем. стабильность. Во время использования Дальнейшее расширение также меньше.

В процессе производства силикатного кирпича часто вводится определенное количество минерализатора. Его функция в основном заключается в использовании минерализатора и SiO2 или других примесей для образования легкоплавкой высокотемпературной жидкой фазы, которая способствует превращению кварца в тридимит и квадратный кварц в процессе обжига. Кварц также может сдерживать быстрое расширение объема, вызванное быстрым изменением фазы во время процесса обжига, что приводит к разрыхлению и растрескиванию продукта. В настоящее время широко применяемыми минерализаторами являются известь и железная окалина. Известь обычно добавляют в виде известкового молока. Он может не только увеличить прочность кирпича после формования, но также может вступать в реакцию с SiO2 на стадии низкотемпературного обжига (600

700 ℃) для увеличения прочности кирпича. Волластонит может образовывать жидкую фазу с другими минерализаторами, превращая кварц в тридимит. Железная окалина часто добавляется в качестве минерализатора одновременно с известью, что может значительно снизить температуру и вязкость жидкой фазы и уменьшить образование трещин в продукте.

Чтобы чешуйки равномерно распределялись в ингредиентах для достижения хорошего эффекта минерализации, массовая доля частиц размером ≤0,088 мм должна составлять> 80%. В дополнение к извести и железной окалине, флюорит и композит полевого шпата, MnO2 и C3S также показали положительный эффект в ускорении образования тридимита. Помимо типа минерализатора, более важен размер частиц минерализатора. Чем мельче размер частиц минерализатора, тем более равномерно он распределяется в кремнистом сырье и тем лучше его действие. Наноразмерные минерализаторы обладают хорошей диспергируемостью и более высокой эффективностью минерализации, что делает внутренние частицы кремнеземистых продуктов, а также объемное расширение и сжатие между частицами в процессе преобразования кристаллов лучшей синхронизацией, уменьшая объемное напряжение, вызванное порами трещин, при одновременном улучшении физико-механические свойства силикатного кирпича, снижение истинной плотности кремнеземистых продуктов и уменьшение содержания остаточного кварца в продуктах.

Кремнеземный кирпич для коксовой печи

Кремнеземный кирпич для стекловаренной печи

Поскольку кварцевые кирпичи обладают преимуществами низкой стоимости, высокой химической чистоты, высокой температуры размягчения при нагрузке, отсутствия загрязнения стекла и хорошей устойчивости к небольшому количеству газовой фазы R2O и коррозии кислого газа, они широко используются в стекловаренных печах на потолках и подвесные стены. Верхняя часть и передняя и задняя стенки. Условия использования стекловаренной печи требуют контроля содержания не-SiO2 в силикатных кирпичах, а в кварцевых кирпичах требуется использовать кристобалит в качестве основной кристаллической фазы. Для больших стекловаренных печей и стекловаренных печей с полным кислородным сжиганием требуются кремнеземистые огнеупорные материалы высокой чистоты, стойкие к ползучести и коррозии.

Кремнеземный кирпич для дутьевой печи

Кирпичи из кремнезема широко используются в крупногабаритных доменных печах. Высокотемпературная зона печи с горячим дутьем включает свод и верхнюю часть насыпных кирпичей, в основном, пространство для сжигания топлива и окружающую среду. Температура в этой области всегда стабильна на высокотемпературном участке с небольшими колебаниями и в основном состоит из силикатного кирпича. Кирпичи из кремнезема, используемые в высокотемпературной части доменной печи, в основном используют тридимит в качестве основной кристаллической фазы и имеют следующие характеристики: ①В условиях длительной высокой температуры и нагрузки объем стабильный, высокий скорость ползучести при температуре низкая, и одна или даже две доменные печи могут использоваться непрерывно. Работа печи; ②Обладает хорошей стойкостью к тепловому удару выше 600 ℃, адаптируется к изменчивости температуры дутья, так что кирпич и кладка остаются нетронутыми; ③ Химическая стойкость лучше, чем у глиняных огнеупорных кирпичей и обычных высокоглиноземистых кирпичей, а также к газовой и дымовой пыли. Эрозия кварцевых кирпичей щелочными веществами ограничивается образованием слоя стекла на поверхности, и отслаивания не происходит; ④Теплопроводность выше, чем у глиняных кирпичей и кирпичей с высоким содержанием глинозема, что способствует накоплению и выделению тепла за более короткое время.

Огнеупорный кирпич: характеристики

Разновидности огнеупорных материалов

Промышленность выпускает 12-16 основных разновидностей огнеупорных материалов в виде плит, блоков, кирпичей, поддонов, фасонных изделий и деталей, в большей части рассчитанных на использование в промышленном оборудовании, печах и энергоустановках. В номенклатуру огнеупоров широкого применения входит 8 разновидностей кирпича, из которых только 2-3 наименования используются в бытовом строительстве.

Свойства и характеристики огнеупорного кирпича в первую очередь зависят от химического состава сырья, используемого при производстве кирпича. Существует четыре основных класса огнеупорных материалов:

- Кремнеземистые огнеупоры;

- Огнеупорные материалы на основе алюминий-силикатов;

- Углеродистые огнеупорные блоки и кирпичи;

- Огнеупоры на основе окислов тугоплавких металлов.

Последние два класса огнеупорных кирпичей практически не применяются для постройки бытовых печей, облицовки камер горения, изготовления огнеупорной и термостойкой арматуры дымоходов и каналов удаления продуктов горения. По сути, это специализированный класс огнеупорных материалов, используемых преимущественно в промышленности.

Например, углеродистые блоки изготавливают из смеси графитового порошка, кокса и смолы. После высокотемпературного обжига углеродистые блоки выдерживают нагрев до 1800оС, но только в восстановительной среде. Чемпионами в линейке огнеупорных кирпичей считаются блоки, изготовленные из окислов хрома, циркония, тантала и молибдена. Огнеупоры из спеченных окислов способны выдержать нагрев до 1900-2000оС без потери несущей способности материала.

Характеристики наиболее распространенных видов огнеупоров

Основная группа огнеупорных материалов включает:

- Динасовый кирпич, состоящий на 90-95% из окиси кремния с небольшой добавкой извести. Динасы относятся к кислым огнеупорным материалам с относительно высокой пористостью в 12-16% и огнеупорностью 1650-1750оС. Прочность кирпича составляет 600 кг/см2;

- Шамотный кирпич, изготавливается на основе огнеупорных глин и каолинов с добавлением 60-70% шамотной основы, материал выдерживает нагрев 1600-1710оС, обладает вдвое более высокой пористостью, чем динас, и прочностью 100-150 кг/см2;

- Высоко глинозёмный кирпич изготавливается на основе природных материалов, содержащих высокий процент окиси алюминия, 50-90% от общей массы. Огнеупорный материал способен выдерживать нагрев до 1950оС без деформации и разрушения. Прочность материала, в зависимости от технологии, составляет 150-1500 кг/см2;

- Огнеупоры на основе практически чистого оксида алюминия, с содержанием более 95%, такой материал обладает прочностью 550-2500 кг/см2 и теплостойкостью в 2000оС.

Кроме перечисленных вариантов, широко используются магнезитовые кирпичи, изготавливаемые на основе доломита путем обжига и гидратации. Магнезитовый блок обладает высокой огнеупорностью 1800 1900о С, при пористости 23-24%. Предел прочности на сжатие составляет 200 кг/см2.

Для определения тепловых потерь в облицовке из кирпича также используют показатель теплоемкости материала. Самым холодным остаётся магнезитовый и глинозёмный шамотный материал. Для их нагрева потребуется в полтора-два раза больше тепла и времени, чем на прогрев обычного карборундового и высоко глиноземного материала.

Огнеупорный кирпич из шамота или магнезита отлично подойдет для облицовки топочных камер, тогда как кварцевые, корундовые или высоко глиноземные огнеупоры используются для футеровки свода. Кварцевым блоком можно выкладывать печные трубы, дымоходы там, где требования жаростойкости не столь высокие, а низкая теплоемкость обеспечивает равномерный прогрев конструкции.

Основной магнезитовый кирпич используется в первую очередь в металлургии, для облицовки литейных поверхностей ковшей и печей. Динас применяется в стекловарении, в обжиговых печах, где требуется высокая прочность и способность огнеупорной обмуровки выдерживать длительный нагрев на максимальной температуре.

Глиноземные и корундовые огнеупорные кирпичи используют совместно с хромистыми и хром-магнезитовыми блоками и кирпичами для камер сгорания, где требуется высокая прочность материала.

Шамотные огнеупорные кирпичи

Из всего перечисленного ассортимента огнеупорных материалов для домашних целей используют преимущественно шамот и динас. Большинство каменщиков и печников предпочитают работать с динасовыми огнеупорными кирпичами только в случае, если размеры камеры горения печи требуют применения материалов повышенной прочности, в остальных случаях большая часть огнеупорной обмуровки выкладывается из шамотного кирпича.

Работать с динасовым кирпичом достаточно сложно по ряду причин:

Кроме того, изготовители динаса могут не придерживаться норм ГОСТа, а руководствоваться ТУ, разработанными на основе требований заказчика. Нередко излишки таких огнеупоров попадают на рынок под стандартной маркировкой и часто становятся причиной возникновения проблем при выполнении футеровки, рассчитанной под стандартный размер огнеупорного кирпича.

Шамот популярный тип кирпича

В зависимости от плотности и химического состава, огнеупорный кирпич шамот делится на четыре класса огнеупорности, от самого легкого, с максимальной температурой 1580оС, до тяжелого с Т=1750оС. В отличие от динаса, огнеупорный кирпич из шамотной смеси обладает почти в 3 раза меньшим коэффициентом теплового расширения. Это значит, что топочная камера из шамота имеет меньше шансов дать трещину, чем при любом другом виде огнеупорного материала.

Шамотный кирпич изготавливают из смеси каолина и шамотной глины. В отличие от динаса, состоящего на 98% из кварца, содержание окиси кремния находится в пределах 55-60%, для окиси алюминия – 30-45%. Термостойкий блок не боится резких тепловых ударов, скачков температуры и воздействия агрессивной среды.

Если кому-либо придет в голову потушить водой камин с топочной камерой из шамота, очаг, скорее всего, останется цел, без трещин, хотя «здоровья» такое испытание явно не добавит. Для огнеупорной облицовки из кирпича других марок термический удар может стать причиной полного выхода из строя.

Как и в случае с огнеупорным динасом, на рынке присутствует шамотный кирпич с очень большим разбросом по весу. При верхней норме для одинарного блока в 3,7 кг может встречаться огнеупорный материал в 2,9 кг и 4,1 кг, что говорит о нестандартной величине пористости. Легкие материалы отлично подходят для сводов топок печей, тяжелые огнеупорные кирпичи применяют в деталях дымоходов и камер с наибольшим показателем газовой и тепловой эрозии.

Маркировка жаростойких блоков

Сведения о марке термостойкого материала и его производителе наносятся на каменный блок в виде круглого клейма. Наибольшим спросом для самодеятельного строительства пользуются марки ША, ШБ, ШВ, ПВ.

Если в маркировке жаростойкого блока приводится сокращенное обозначение типа «Ш5», то это означает, что материал был выпущен не в рамках требований ГОСТа, а на основе технических условий завода-производителя огнеупоров.

Цифра внутри маркировки определяет геометрические размеры блока. В данном случае пятерка по ГОСТу №8691-73 соответствует габаритам 230х114х65 мм. В том же документе приведены все основные формы и габариты стандартного блока и фасонных изделий, используемых для футеровки камер и топок. Последние две буквы являются кодировкой наименования производителя термостойких блоков.

Вырезать вручную деталь нестандартной формы из огнеупорного шамота еще труднее, чем из динаса. Некоторые кустари используют мокрый способ нарезки блоков. Для этого нужно всего лишь обработать поверхность мыльным раствором и в процессе резки абразивным диском подавать воду в зону резания. Способ достаточно сложный и требует умелого обращения с болгаркой. Кроме того, чрезмерное увлажнение шамота может привести к деградации матрицы.

При этом кирпич не режут в полный профиль, как металл или обычный керамический блок, а прорезают на глубину 20-25 мм по контуру линии реза. Далее в пропил вставляют клин из алюминия или твердой древесины и резким ударом откалывают необходимую часть блока. Правда, на то, чтобы отрезать часть огнеупорного кирпича, иногда уходит целый диск.

Подведём итоги

Еще более запутанная ситуация с огнеупорами иностранного производства, особенно китайского и турецкого производства, в которых вместо буквенно-цифрового кода указывается клеймо производителя с номером партии. Тем более что шамотный кирпич всегда легко отличить от других марок огнеупорных кирпичей по нежно-кремовому и песочному оттенку поверхности.

Читайте также: