Цемент сореля своими руками

Обновлено: 24.04.2024

Проверенные рецепты бетона-самомеса: распечатай и пользуйся

Когда нет возможности заказать миксер с бетоном, или вам требуется забетонировать конструкции небольших объёмов, на помощь приходит бетон-самомес. Вопрос лишь в том, как его приготовить? На первый взгляд кажется, что нет ничего проще. Берём «народную» пропорцию 1:3:5. Т.е., на одну часть цемента три части песка и пять частей щебня, воду добавим «по вкусу». Ещё плеснём в бетономешалку моющего средства. Ведь все так делают. И… вуаля, самомесный бетон готов. Не спешите! Чаще всего это приводит к проблемам. Фундамент залитый таким самомесом на следующий год осыпается. Отмостка трескается, а перемычки лопаются. Чтобы этого не произошло, читайте нашу статью, где собраны проверенные временем рецепты бетона-самомеса.

- Пропорции прочного самомесного бетона

- В каком порядке закидывать ингредиенты самомеса в бетоносмеситель

- Сколько бетона за раз замесит бетономешалка

- Почему бетон надо вибрировать, а не штыковать

- Можно ли добавлять в бетон бытовые моющие средства

Рецепты для наполнения бетономешалки

По правилам, чтобы приготовить качественный самомесный бетон, нужно найти пустотность и влажность песка и щебня, который вам привезли на участок. Рассчитать насыпную плотность цемента и плотность цементного раствора. Скажите честно, кто этим будет заниматься на реальной стройплощадке? Особенно, если вам строят дом наёмные рабочие. Выход — распечатайте эту статью, и используйте как шпаргалку, при изготовлении самомесного бетона.

Хочу приготовить бетон-самомес. Есть бетономешалка на 132 л. Хочу узнать пропорции бетонной смеси для заливки фундамента на один замес, так чтобы не перегрузить бетоносмеситель.

На вопрос отвечают участники FORUMHОUSE.

Я делаю столбчатый фундамент под баню. Бетономешалка на 130 л. Пропорции смеси:

- 2.5 совковых лопаты цемента марки М500;

- 6 лопат песка;

- 8 лопать гранитного щебня фракции 5-20;

- немного воды.

Когда подрезал столбы по уровню, то бетон с трудом пилила мощная болгарка с алмазным диском диаметром 230 мм.

Я бетонировал столбы для забора. Бетон месил так:

- 1 ведро цемента М500;

- 2.5 ведра песка;

- 4 ведра щебня фракции 5-20;

- Воды меньше ведра.

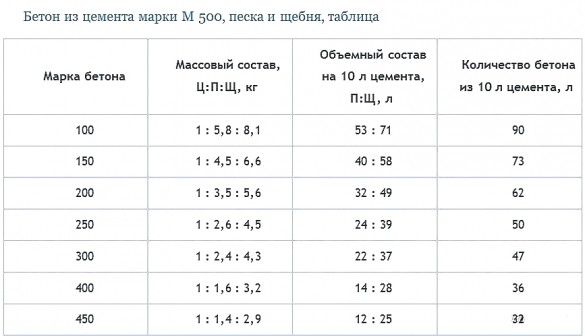

Компоненты смеси брал из таблицы ниже.

Для себя сделал вывод — на самомес цемента не жалейте! Мои пропорции:

Бетон получается такой прочный, что его с трудом берёт перфоратор.

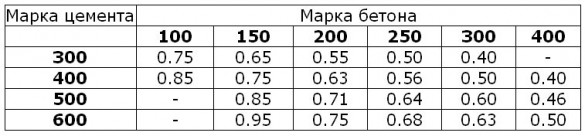

При изготовлении самомесного бетона самый важный фактор — водоцементное соотношение! В/Ц — это пропорция веса цемента и воды, которые используются для приготовления бетонной смеси. Наряду с маркой цемента, В/Ц определяет марку бетона на выходе. Водоцементное соотношение для бетонной смеси приведены в таблице ниже.

Ещё один вопрос задал пользователь с ником Serejik1987. У него есть бетономешалка на 155 л. Как приготовить в ней бетон М200, и сколько засыпать вёдер компонентов для полной загрузки.

Если мерить в вёдрах, то на грушу такого объёма советуют засыпать: 1:2,8:4,8, (цемент-песок-щебень), но я рекомендую другую пропорцию — 1:2:3. В крайнем случае — 1:2,5:4. Главное — не перелить воды! Чтобы смесь была удобоукладываемая, добавьте пластификатор.

А мне интересно, зачем в пропорции выше, уменьшать количество заполнителей? Что это даёт?

В гравитационной бетономешалке сложно провернуть смесь с водоцементным соотношением менее 0,6. Жесткие смеси крутят бетоносмесители принудительного действия, но они дорого стоят. Вот и приходится специально выбирать пропорции с большим содержанием цемента, чтобы на выходе получить фундамент, который не развалится через несколько лет.

А я готовлю самомес по рецепту ребят, которые занимаются изготовлением бетонных бассейнов. Пропорции бетона М350, на гранитном щебне фракции 5-20:

- Цемент М400 – 20 л или 25 кг.

- Песок речной, мытый – 30 л или 42 кг.

- Щебень – 50 л или 67,5 кг.

- Вода – 12 л.

- Суперпластификатор – 0.2 л.

Раньше я заливал фундамент в пропорции 1:3:5, сейчас бы делал самомес в пропорции 1,5:3:5.

В каком порядке закидывать ингредиенты самомеса в бетоносмеситель

Объём бетономешалки у Липоня – 180 л. Грушу он грузил так:

- Залил 11 литров воды.

- Потом кинул в грушу 20 литров щебня.

- Затем 10 литров цемента.

- Добавил 20 литров песка,

- Залил 0.2 л пластифицирующей добавки.

- Закинул ещё 20 литров щебеня.

- Теперь Липоня засыпал ещё 10 литров песка.

В процессе замеса смотрим на густоту бетона. Добавляем воду из оставшегося литра. На финише закидываем 10 литров щебня. Компоненты сыпал ведрами по 10 л.

Я месил бетон в бетономешалке на 160 л. Пропорции смеси - 1:3:4. Ингредиенты закидывал ведрами по 12 л. Месил так:

- Залил 8 л воды в бетономешалку.

- Добавил жидкий пластификатор в воду.

- Высыпал весь щебень. Он промоется водой и обеспылится.

- Засыпал весь цемент. Жду 3 мин. При необходимости меняю угол наклона груши.

- Засыпал 1-е и 2-е ведра песка. Жду. Если смесь густая, добавляю чуть-чуть воды.

- Высыпаю 3-е ведро песка.

Проверенным составом бетона и алгоритмом засыпки компонентов в бетономешалку поделился участник FORUMHОUSE 7profy.

Бетон марки М250 и делаю в бетономешалке на 180 л. Состав бетона по весу:

- цемент М400 - 16 кг;

- песок речной - 32 кг;

- щебень фракции 5-20 - 62 кг;

- вода - 8 л.

- пластификатор - 250 мл.

Теперь, этот же бетон по объему в 8 л ведрах:

- цемент - 1,5 ведра;

- песок - 3 ведра;

- щебень - 5 ведер;

- вода - 1 ведро;

- пластификатор - 1 мерный стаканчик.

Ингредиенты в бетономешалку я загружаю так:

Смесь из груши не вытекает. На выходе с одного замеса получается до 70 л бетона. Смесь жесткая. Заливал с глубинным вибратором. Если щебень и песок совсем сухие, то добавляю 0.5 л воды. Если песок и щебень после дождя, то тогда убавляю 0.5-1.0 л воды. Если смесь в бетономешалке переливается, а не пересыпается, то воды достаточно.

Я, после экспериментов, пришел к такому составу: 1 ведро цемента + полведра воды + 2 ведра речного песка + 3 ведра щебня фракции 5- 20 мм. После набора прочности при ударе молотка бетон звенит. Но без пластификатора жесткую смесь не перемешать. Учтите это!

Бетон-самомес: блиц ответы на самые популярные вопросы пользователей FORUMHОUSE

1. Что сначала засыпать в бетономешалку: цемент, щебень и песок, а потом добавлять воду или, в первую очередь лить воду?

Мне кажется, что компоненты в бетономешалке надо мешать на сухую и только потом заливать воду. Так можно?

А вы попробуйте! При такой последовательности смесь получится комками и продолжительность замеса сильно увеличивается. Если начинать с воды, то всё происходит проще и быстрее.

Точно! Если засыпать сухую смесь в сырую грушу после первого замеса, то она прилипнет к стенкам и водой потом не размоется. Приходится отковыривать её лопатой.

Запомните! Не сыпьте первым цемент в мокрый от предыдущего замеса барабан.

Сначала лейте воду, потом добавьте щебень, цемент и песок. Смотрите, что происходит: вода смывает с щебня пыль и грязь. Цемент затем дробится и перемешивается щебнем с водой в однородную кашицу. Далее все перемешивается уже с песком. При таком способе замешивания ингредиентов не образуются комки и непромесы. Только песок не весь сразу добавляйте, а небольшими порциями и следите, чтобы предыдущая порция хорошо перемешалась.

2. Сколько бетона выдаст за раз бетономешалка?

У меня бетоносмеситель на 63 л. Сколько бетона он за раз смешает и сколько грузить компонентов в грушу?

Если у вас бетоносмеситель с обычной грушей, то у неё полезный объем менее половины. Даже 30 л мешать уже неудобно.

В бетономешалке гравитационного типа, её полный объём разделите на 3. Если объём груши разделить пополам, то излишки бетона будут вываливаться из груши.

Я вычитала в книжке «Памятку бетонщика» за 1955 год такие рекомендации: "Цемент дозируйте по весу, а остальные части по объёму". На 1 куб бетона уйдёт:

Выход бетона- 65-70% от полезной, а не от полной ёмкости барабана. Отсюда, выход бетона 0,66-0,67. Т.е. со 120-ти литрового бетоносмесителя, при полезной ёмкости груши 85 л, получим 56 л, а на практике, где-то 40-45 л бетона.3. Штыковать или вибрировать бетон?

Штыковать бетон – бесполезное занятие. К лил столбы и думал обойтись подручными средствами. Прицепил к перфоратору прут и включил ударный режим. Тольку никакого. Поштыковал, чуть лучше, но, всё не то. Пошел и купил самый дешевый глубинный вибратор. Залил бетон в яму, включил инструмент и бетон разом ушел вниз и заполнил весь объём. Рекомендую!

Я тоже лил столбы под забор. Рабочие говорят: «Мы проштыкуем так, что вибратору и не снилось!». Хорошо. Вывалили в яму 4 ведра жесткого бетона. Говорю им: «Штыкуйте!». Они бились с бетоном до посинения. Умяли кое-как. Клянутся, что больше смесь не уплотнить. Включил вибратор и в…жик, бетон пошел вниз. Через минуту вывалили ещё полведра бетона в яму. С тех пор рабочие к штыкованию охладели.

Выводы

В статье мы коснулись основных вопросов связанных с бетоном-самомесом. Теперь вы сможете приготовить его самостоятельно и, взяв пропорцию 1:2:3 (цемент-песок-щебень фракции 5-20) с В/Ц 0,6 – 0,65 не прогадать с прочностью. В заключении ещё один совет от FORUMHОUSE:

Не добавляйте в бетон жидкое мыло и бытовые моющие средства! Они действуют как воздухововлекающие добавки, делая смесь удобоукладываемой, но понижая прочность бетона.Этот «народный» метод практикуют при кладке лицевого кирпича, где от раствора не требуется высокая прочность, но он совершенно не годится для бетона. Для повышения подвижности жесткого бетона используйте пластификаторы. Стоят они недорого, а эффект вы увидите сразу и без ущерба для качества бетона в долгосрочной перспективе.

Всё что нужно знать о бетоне-самомесе собрано в одной теме: Бетон своими руками: расчёт пропорций, армирование, опалубка.

Заменяем цемент золой. Получаем сверхпрочный, огнеупорный раствор. Ингредиенты и пропорции.

В современное время многие производители строительных материалов стараются выпускать дешёвые аналоги, которые бы по качеству не уступали тем или другим материалам. Инженеры Университета Райса (Америка) недавно сумели разработать вполне достойную альтернативу цементу, используемому при изготовлении бетона.

Заменить цемент можно золой, характеризующейся достаточно неплохой гидравлической активностью. Данная смесь является жаропрочной, срок её эксплуатации исчисляется годами. Кроме того, использование золы значительно экономит материальные средства, потраченные на ремонт. Этот материал используют в качестве наполнителя. Зола улучшает структуру бетона, к тому же, она является экологичной.

Раствор применяют для изготовления зольного кирпича. В золе содержится оксид кальция, отличающийся хорошими цементирующими свойствами. Смесь получается более прочной. К примеру, если с её помощью укладывать кирпич, то разобрать кладку в будущем будет практически невозможно.

Это в очередной раз доказывает, что старые добрые технологии порой оказываются надёжнее современных. Благодаря им и бюджет экономится, и работы выполняются более эффективно.

Процесс изготовления цементного раствора из обыкновенной золы

Цемент, изготовленный из золы, по качеству и характеристикам лучше портландцемента. Сделать такую смесь можно даже в домашних условиях, поскольку в ней нет никаких сложных компонентов.

Рецепты древних цементов из старых книг

Современные строительные технологии в большинстве случаев использует так называемый портландцемент. Это вид связующего для цементации строительных растворов, получения строительных блоков, для монолитной заливки строений (колонны, балки, плиты и т.д.). Официальная информация: портландцемент был получен в 1824г. англичанином Джозефом Аспдином из сырья, которое добывали на острове Портлэнд у берегов Англии и далее технология распространилась по всему миру.

Краткая информация что такое портландцемент Краткая информация что такое портландцементТакой вопрос: а как строили раньше? Неужели все древние кирпичные и каменные кладки в Европе замешивали на гипсе? Ведь гипсовый раствор и бетонный – имеют разную прочность и долговечность. Но европейские замки, крепости и дворцы стоят столетиями до сих пор. Неужели римский бетон никто не использовал в Европе? Должна же была эта технология остаться потомкам.

Помню со школы, что на уроке истории нам рассказывали: древние строители не знали цемента и в качестве связующего добавляли куриные яйца. Точного ответа зачем – нет. Есть только предположения, что известковый раствор при этом получался прочнее.

Оказывается, масса рецептов различных цементов была известна и без яиц в составе и до патента на портландцемент. Вот список некоторых рецептов из книги 1931г. Бродерсена Г.Г. «Справочник кустаря»:

Стойкий магнезиальный оксихлоридный цемент и способ его получения

Настоящее изобретение относится к композиции магнезиального оксихлоридного цемента (МОЦ), способу ее получения, применению вермикулита вместе с фосфорной кислотой или соответствующей солью в качестве добавки в МОЦ, применению кальцита в качестве добавки в матрицу МОЦ, продукту, полученному отливкой или пульверизацией композиции МОЦ. Композиция магнезиального оксихлоридного цемента (МОЦ) получена смешиванием 7-50% масс. реакционноспособного MgO, 3-20% масс. MgCl2, 9-50% масс. Н2О, 0,05-5% масс. фосфорной кислоты или соответствующих солей в пересчете на P2O5, 1-80% масс. вспученного вермикулита и 0-20% масс. функциональных добавок или наполнителей. Изобретение развито в зависимых пунктах формулы изобретения. Технический результат - получение композиции, устойчивой к карбонизации. 6 н. и 8 з.п. ф-лы, 3 пр., 2 табл.

Область техники, к которой относится изобретение

Настоящее изобретение относится к композиции и способу изготовления магнезиального оксихлоридного цемента (МОЦ) и продуктов из него.. Этот МОЦ может быть сформован в опалубке или пульверизацией и особенно полезен для противопожарной защиты и в строительстве.

Магнезиальный оксихлоридный цемент (также известный как цемент Сореля) получается за счет реакции каустического кальцинированного оксида магния (MgO) и водного раствора хлорида магния. Это исследовалось много лет. После отверждения этот цемент обычно характеризуется наличием кристаллических фаз 5Mg(OH)2.MgCl2.8H2O (фаза 5, или F5 далее) и 3Mg(OH)2.MgCl2.8H2O (фаза 3, или F3 далее).

Относительное содержание двух соединений зависит, помимо других факторов, от стехиометрии реакции. По сравнению с продуктами на основе портландцемента общего назначения (ОПЦ), у продуктов из МОЦ много преимуществ в прочности на изгиб, твердости поверхности, морозостойкости, плеснестойкости и низкой термической усадки при высоких температурах. Для оптимальных характеристик продукта предпочтительно формирование F5 - фазы (Уравн.1).

Однако у традиционного МОЦ, полученного в виде троехфазной системы MgO-MgCl2-H2O, есть два фундаментальных недостатка:

- F5 неустойчива при длительном контакте с водой. При этих условиях F5 превращаются в брусит (Mg(OH)2) и фазу F3 и происходит растрескивание из-за большого увеличения объема, связанного с превращением фазы MgO в брусит (Mg(OH)2)

- При старении происходит карбонизация МОЦ и F5 и F3 превращаются в хлорартинит (Mg(OH)2.MgCl2.2MgCO3.6H2O) и гидромагнезит (5MgO.4CO2.5H2O). Эти превращения приводят к развитию трещин, которые снижают механическую прочность (Р. Maravelaki, et.al, Sorel's cement mortar Decay susceptibility and effect on Pentelic marblek, (Склонность к разрушению раствора цемента Сореля и воздействие на пентелийский мрамор) Cement and concrete research, 29 (1999), 1929-1935; M.D. de Castellar, et.al. Cracks in Sorel's cement polishing bricks as a result of magnesium oxychloride carbonation (Трещины в полировочных брусках из цемента Сореля как результат карбонизации оксихлорида магния), Cement and concrete research, 26 (8), 1199-1202, 1996).

Было предпринято много усилий чтобы улучшить водостойкость продуктов из МОЦ, используя добавки, такие как этилсиликат, органические карбоновые кислоты и гидрофобные материалы, как путем включения в цементную смесь до твердения так и нанесением на затвердевший цемент. Самый эффективный способ состоит в стабилизации F5 (5Mg(OH)2.MgCl2.8H2O) добавлением фосфорной кислоты или ее растворимых солей, как раскрыто в US 4,352,694, и получении водостойкого МОЦ материала для строительных материалов. С этими добавками отношение влажной/сухой прочности на сжатие продуктов из МОЦ может быть выше 80%, что находится на том же уровне, что для продуктов на основе ОПЦ.

Однако явление карбонизации МОЦ, создающее проблемы долговечности продукта, в долгосрочной перспективе все еще имеет место. Образование хлорартинита начинается с превращения F5 в F3, который реагирует с CO2 (уравн.2). Гидромагнезиты формируются во время карбоницации МОЦ матриц, когда происходит выщелачивание MgCl2.

В обоих случаях, развитие карбонизации влияет на стабильность связующей фазы F5 и поэтому ухудшает прочность и стабильность размеров МОЦ материала.

С другой стороны, из-за гигроскопической природы MgCl2, который может образовываться во время реакций старения, эта фаза будет мигрировать во влажной среде на поверхность продукта и или осаждаться в виде беловатых гидратов соли MgCl2, появляющихся в виде продуктов кристаллизации, или поглощать воду, увлажняя поверхность или вызывая запотевание. В худшем случае могут появляться капли воды, висящие на поверхности материала.

Целью настоящего изобретения является создание композиции магнезиального оксихлоридного цемента (МОЦ) с улучшенными свойствами, особенно относительно устойчивостью к карбонизации.

Проблема была решена композицией магнезиального оксихлоридного цемента (МОЦ), включающей:

- каустический кальцинированный оксид магния

- фосфорные кислоты или соответствующие соли

Вспученный вермикулит имеет неожиданный эффект стабилизации F5 к карбонизации. Соответственно, может быть получен устойчивый и долговечный МОЦ продукт, характеризующийся тем, что в нем почти не образуется хлорартинит и гидромагнезит во время старения.

Вермикулит относится к группе минералов гидрата силиката магния со слоистой структурой, характеризующихся их способностью расширяться в длинные, червеобразные нити при нагревании. Процесс расширения минерала в этих условиях называют вспучиванием. Будучи природным минералом, вермикулит может включать примеси, такие как смешанные слои глины и слюды.

Вспученный вермикулит является известным огнеупорным эластичным материалом. Вспученный вермикулит традиционно формируют вспучиванием минерала вермикулита (натуральный вермикулит) с использованием горячего газа, этот материал обозначается в описании как "вспученный газом вермикулит". Газ может генерироваться нагревом, в этом случае продукт называют "термически вспученным вермикулитом" (ТВВ). ТВВ может быть получен быстрым нагревом минерала вермикулита до 750-1000°С, температура, при которой вода (свободная и связанная) в структуре минерала быстро испаряется, и ионное отталкивание раздвигает силикатные слои, которые образуют исходный материал, вызывая таким образом расширение в 10-20 раз перпендикулярно плоскости слоев. Химический состав образующихся гранул идентичен (кроме потери воды) составу исходного материала. Вспученный газом вермикулит также может быть получен обработкой минерала вермикулита жидким реагентом, например, пероксидом водорода, который проникает между силикатными слоями и затем выделяет газ, например, кислород для осуществления вспучивания.

Другим способом вспучивания является нагрев в микроволновой печи.

Другая форма вспученного вермикулита известна как "химически вспученный вермикулит" (ХВВ) и образуется обработкой руды и ее вспучиванием в воде. В одном возможном способе обработки на руду действуют насыщенным раствором хлорида натрия для обмена ионов магния на ионы натрия и затем хлоридом n-бутил аммония для замены ионов натрия на n-C4H9NH3 + ионы. При промывке водой происходит вспучивание. Вспученный материал затем подвергают измельчению с большими сдвиговыми усилиями для получения водной суспензии очень мелких (диаметр менее 50 мкм) частиц вермикулита.

ТВВ и ХВВ могут быть использованы в соответствии с изобретением.

Обычно объемная плотность вспученного вермикулита менее 0,300 г/см 3 , предпочтительно 0,050-0,200 г/см 3 , более предпочтительно 0,100-0,150 г/см 3 . Объемная плотность минерала вермикулита составляет 0,500-1,000 г/см 3 .

Подходящий размер вспученного вермикулита составляет 0-10 мм, предпочтительно 0-2 мм. Обычно он является легким, негорючим, термостойким и с низкой теплопроводностью.

В предпочтительном осуществлении МОЦ включает вспученный вермикулит в количестве 1-80% масс., предпочтительно 1-30%, более предпочтительно 5-20% масс.

Неожиданно было установлено, что вспученный вермикулит действительно участвует так или иначе в реакции МОЦ в системе MgO-MgCl2-H2O. Анализ сканирующей электронной микроскопией (SEM) материала МОЦ настоящего изобретения показывает, что, в качестве продукта реакции между вермикулитом и МОЦ образуются кристаллы в форме волокон, которые растут на слоях вспученного вермикулита. Спектры EDAX указывают, что кристаллы содержат Mg, Si, Al и Cl. Хотя точный механизм все еще неизвестен, по-видимому, это взаимодействие дополнительно стабилизирует F5 во влажных условиях и снижает карбонизацию во время старения.

Было установлено, что использование вспученного вермикулита также выгодно по отношению к другим легким материалам для МОЦ, таким как вспученный перлит, в плане однородности смеси. Замечено, что вспученный вермикулит может быть легко смешан и гомогенно диспергирован во всем объеме суспензии MgO-MgCl2-H2O во время смешивания. С другой стороны, вспученный перлит имеет тенденцию всплывать на поверхности суспензии МОЦ при смешивании и приводит к менее гомогенному продукту с большим содержанием вспученного перлита сверху и почти чистую пасту МОЦ внизу. Много усилий следует предпринять, чтобы устранить это явление сегрегации, например, при использовании типов вспученных перлитов с различным распределением размера частиц. Однако фактически это трудно контролировать из-за значительного различия в качестве вспученного перлита в партии материала. Следовательно, у продукта МОЦ, выполненного со вспученным перлитом в качестве компонента, снижающего вес, имеется большой разброс в физических свойствах. В худшем случае это вызывает различную усадку при схватывании и усадку при высыхании в процессе отверждения и, следовательно, приводит к деформации или растрескиванию.

МОЦ изобретения включает фосфорную кислоту или соответствующие соли. В некоторых осуществлениях он может включать, по меньшей мере, один дополнительный стабилизатор для улучшения водостойкости, в частности, стабилизатор, выбранный из группы органических кислот, алкилсиликатов, гидрофобных силиконовых и силоксановых соединений и их смесей.

МОЦ изобретения может быть получен, например, смешиванием

- реакционноспособного MgO в количестве 7-50% масс., предпочтительно 20% масс. или более

- MgCl2 в количестве 3-20% масс., предпочтительно 8% масс. или более

- H2O в количестве 9-50% масс., предпочтительно 28% масс. или более

- фосфорной кислоты или соответствующих солей в количестве 0,05-5% масс. в пересчете на P2O5.

- вспученный вермикулит в количестве 1-80% масс. и

- функциональные добавки или наполнители в количестве 0-20% масс.

Подходящее количество фосфорной кислоты или соответствующей соли составляет 0,05-5% масс., предпочтительно 0,05-1% масс. в пересчета на P2O5. Предпочтительные соли выбраны из группы, состоящей из ортофосфорной кислоты, тринатрий фосфата и его гидратов, полифосфата натрия и его гидратов, фосфата алюминия и. его гидратов и их смесей.

Подходящие функциональные добавки или наполнители выбраны из группы, содержащей СаСО3, зола-унос тепловой электростанции, зольный остаток тепловой электростанции, древесные опилки, тонкий порошок диоксида кремния, слюда и вспученный перлит, вспениватели и/или воздухововлекающие добавки, целлюлозное волокно, измельченное стекловолокно, мат из стекловолокна и их смеси.

Дополнительными функциональными добавками являются ускорители схватывания, такие как хлористоводородная (соляная) кислота, замедлители схватывания, такие как серная кислота, вспениватели, воздухововлекающие добавки, гидрофобные материалы, суперпластифицирующие добавки и их смеси.

Органические полимеры, такие как поливинилхлорид, поливиниловый спирт и/или этилвинилацетат могут быть использованы в материале настоящего изобретения для еще большего улучшения реологии и ограничения выцветания и отпотевания.

Стекловолокно Е-типа может быть использовано в материале настоящего изобретения для армирования благодаря низкой щелочности материала МОЦ. Например, сэндвичевая структура с двумя внешними слоями, армированными матами из стекловолокна и сердцевиной из легкой смеси на основе материала МОЦ настоящего изобретения, особенно предпочтительна для применения в строительстве и для систем противопожарной защиты.

Вспученный перлит может быть дополнительно добавлен к композиции настоящего изобретения для улучшения звуковой изоляции.

Традиционный вспениватель и воздухововлекающая добавка могут быть применены в материале настоящего изобретения для получения очень легких структур с плотностью 300-800 кг/м 3 . Подходящим вспенивателем является, например, H2O2.

Другие традиционные в строительстве наполнители могут быть использованы в материале МОЦ настоящего изобретения. Они могут в целом улучшить механическую прочность, с одновременным снижением общей стоимости материала МОЦ настоящего изобретения.

Однородность продукта МОЦ настоящего изобретения лучше, чем продуктов на основе вспененного перлита. Благодаря значительному сродству между вспученным вермикулитом и водным раствором MgCl2, распределение вермикулита в суспензии МОЦ является гомогенным по всему объему смеси во время обработки.

Продукт МОЦ настоящего изобретения обладает высокой прочностью на изгиб, поверхностной твердостью, хорошей водостойкостью, низкой тепловой усадкой и высокой термостойкостью.

У материала более гомогенная структура с лучшей стойкостью к карбонизации, чем у традиционных материалов МОЦ. Это возможно за счет связывания всего остаточного MgCl2 взаимодействием с фазами во вспученном вермикулите.

Это является особенно подходящим для применения в строительстве и противопожарной защите, такого как потолки, перегородки, вентиляционный канал, и т.п. Выделение HCl при применении в противопожарной защите является недостатком из-за коррозийных свойств. Поэтому целью настоящего изобретения также является создание материала МОЦ со сниженным выделением HCl при нагреве.

Каустический кальцинированный оксид магния (MgO) настоящего изобретения может быть получен прокаливанием магнезита (MgCO3), гидроксида магния (Mg(OH)2) или морской воды (рассол). Кальцинированный магнезит является предпочтительным источником, и подходящие температуры его прокаливания составляют 600-1000°С и предпочтительно 700-900°С. Подходящий размер зерна составляет 100-200 меш.

где d представляет собой градус Бомэ, m=145, s является удельной массой раствора.

Второе осуществление изобретения является композицией магнезиального оксихлоридного цемента (МОЦ), включающей кальцит (СаСО3) в количестве 0,1-20% масс.

Неожиданно присутствие кальцита снижает выделение HCl материалом при пожаре. HCl является коррозийным и может повредить, например, электрооборудование. Она также может быть опасна для людей вблизи огня.

Предпочтительно размер частиц кальцита составляет 0-200 мкм, предпочтительно 5-100 мкм.

Третье осуществление изобретения представляет собой продукт, получаемый отливкой или пульверизацией МОЦ изобретения.

Четвертое осуществление изобретения представляет собой способ получения магнезиального оксихлоридного цемента (МОЦ), включающего стадию смешивания 7-50% масс. реакционноспособного MgO, 3-20% масс. MgCl2, 9-50% масс. H2O, 0,05-5% масс. стабилизатора F5, 1-80% масс. вспученного вермикулита и/или 0,1-20% масс. кальцита и 0-20% функциональных добавок или наполнителей.

Пятое осуществление изобретения представляет собой применение вспученного вермикулита вместе с фосфорной кислотой или соответствующей солью в качестве добавки в МОЦ для улучшения устойчивости при старении.

Дополнительным осуществлением изобретения является применение кальцита (СаСО3) в качестве добавки в матрицу МОЦ для снижения выделения HCl при пожаре.

Изобретение иллюстрируется следующими, не ограничивающими примерами.

Композицию МОЦ готовят смешиванием кальцинированного каустического оксида магния с размером частиц 100 меш с водным раствором MgCl2, фосфорной кислотой и вспученным вермикулитом с составом смеси MgO 32,2%, MgCl2 12,6%, P2O5 0,3%, Н2О 41,0% и 13,9% вспученного вермикулита.

С другой стороны, обычную композицию МОЦ готовят так же, как описано выше, но вспученный вермикулит количественно заменяют вспученным перлитом с распределением размера частиц, сравнимым с распределением размера частиц у вспученного вермикулита.

После смешивания планетарной мешалкой в течение 10 мин получаемую смесь заливают в форму. Отверждение проводят при 20°С в форме в течение 1 дня, после чего образец удаляют из формы и оставляют в свободном состоянии при 20°С в течение 7 дней.

Испытание ускоренного старения образцов выполняют в климатической камере, выдерживая материал при 40°С, при 95% относительной влажности в течение 7 дней в атмосфере 100% CO2.

Результаты испытания до и после старения представлены в таблице 1.

| Таблица 1 | |||||

| Результаты испытаний | |||||

| Плотность | Прочность на изгиб | Карбонизация после испытания | |||

| Перед испытанием | Перед испытанием | После испытания | Хлорартинит | Гидромагнезит | |

| г/см 3 | МПа | МПа | рентгеновской дифрактометрией | ||

| Настоящее изобретение со вспученным вермикулитом | 1,221 | 11,8 | 12,5 | нет | нет |

| Обычный МОЦ со вспученным перлитом | 1,256 | 9,4 | 9,0 | существенная | существенная |

Композицию МОЦ настоящего изобретения готовят смешиванием кальцинированного каустического оксида магния с размером частиц 100 меш с водным раствором MgCl2, фосфорной кислотой и вспученным вермикулитом с составом смеси MgO 28,8%, MgCl2 13,3%, P2O5 0,4%, H2O 43,4% и 14,1% вспученного вермикулита.

Условия отверждения те же, что в примере 1.

Получают образцы 400 мм × 400 мм × 15 мм. После отверждения их разрезают на 10 меньших образцов 400 мм × 40 мм × 15 мм, чтобы проверить однородность смеси в отношении прочности на изгиб, плотности и их стандартного отклонения. Результаты приведены в таблице 2.

| Таблица 2 | ||||

| Результаты испытаний | ||||

| Объемная плотность | Прочность на изгиб | Термоусадка | ||

| Средняя | STDEV/Средняя* | Среднее число | Среднее при 950°С в течение 3 часов | |

| г/см 3 | % | МПа | % | |

| Настоящее изобретение со вспученным вермикулитом | 1,172 | 1,2 | 10,4 | 0,1 |

| Обычный МОЦ со вспученным перлитом | 1,036 | 5,1 | 7,2 | разрушен |

| * SDTEV = стандартное отклонение |

У образца настоящего изобретения высокая прочность и однородность смеси, определяемая очень небольшим разбросом данных по объемной плотности 1,2%. При 950°С термоусадка очень низкая.

Напротив, у образца из обычного МОЦ более низкая прочность на изгиб, большее отклонение объемной плотности 5,1% (помимо расслоения по толщине). Он, в конечном счете, расширяется при 950°С и после термической обработки структура представляется рыхлой и разрушенной.

Плиту из МОЦ настоящего изобретения с улучшенными характеристиками готовят, смешиванием кальцинированного каустического оксида магния с размером частиц 100 меш с водным раствором MgCl2, фосфорной кислотой и вспученным вермикулитом с составом смеси MgO 25,9%, MgCl2 12,0%, P2O5 0,3%, H2O 39,1%, вспученного вермикулита 12,7% и 10,0% СаСО3 (Кальцит).

С другой стороны, обычную композицию МОЦ готовят так же, как описано выше, но вспученный вермикулит количественно заменяют вспученным перлитом с распределением размера частиц, сравнимым с распределением размера частиц у вспученного вермикулита.

Отверждение и высушивание образцов представлено в примере 2.

Проводят испытание на огнестойкость. Горячую сторону плиты подвергают действию огня с возрастанием температуры согласно ISO 834; тогда как холодная сторона находится на воздухе при 20°С.

Через 20 минут испытания на огнестойкость, при котором температура огня составляет 780°С, на расстоянии 1 м от образца на холодной стороне выделение HCl из плиты сравнения и улучшенной плиты согласно изобретению определяют равным 10 ppm и 0 ppm соответственно.

1. Композиция магнезиального оксихлоридного цемента (МОЦ), включающая:

- каустический кальцинированный оксид магния

- хлорид магния

- фосфорные кислоты или соответствующие соли

- вспученный вермикулит,

которая получена смешиванием

7-50 мас.% реакционноспособного MgO,

3-20 мас.% MgCl2,

9-50 мас.% H2O,

0,05-5 мас.% фосфорной кислоты или соответствующих солей в пересчете на P2O5,

1-80 мас.% вспученного вермикулита и

0-20 мас.% функциональных добавок или наполнителей.

2. Композиция МОЦ по п.1, включающая функциональные добавки или наполнители и/или дополнительные стабилизаторы.

3. Композиция МОЦ по п.1, в которой количество вермикулита составляет 1-80 мас.%, предпочтительно 1-30%, более предпочтительно 1-20% или 5-20 мас.%.

4. Композиция МОЦ по п.1, в которой МОЦ включает, по меньшей мере, один дополнительный стабилизатор для улучшения водостойкости, в частности, стабилизатор, выбранный из группы органических кислот, алкилсиликатов, силиконовых и силоксановых соединений и их смесей.

5. Композиция МОЦ по п.1, в которой фосфорная кислота или соответствующая соль выбрана из группы, состоящей из ортофосфорной кислоты, тринатрий фосфата и его гидратов, полифосфата натрия и его гидратов, фосфата алюминия и его гидратов и их смесей.

6. Композиция МОЦ по п.1, в которой функциональные добавки выбраны из группы, состоящей из ускорителей схватывания, таких как хлористоводородная кислота, замедлителей схватывания, таких как серная кислота, вспенивателей, воздухововлекающих добавок, гидрофобных веществ, суперпластифицирующих добавок и их смесей.

7. Композиция МОЦ по п.1, в которой объемная плотность вспученного вермикулита составляет менее 0,300 г/см 3 , предпочтительно 0,050-0,200 г/см 3 , предпочтительно 0,100-0,150 г/см 3 .

8. Композиция МОЦ по п.1, в которой функциональные добавки или наполнители выбраны из группы, содержащей СаСО3, зола-унос тепловой электростанции, зольный остаток тепловой электростанции, древесные опилки, тонкий порошок диоксида кремния, слюда, вспученный перлит, вспениватели и/или воздухововлекающие добавки, целлюлозное волокно, измельченное стекловолокно, мат из стекловолокна и их смеси.

9. Композиция магнезиального оксихлоридного цемента (МОЦ), включающая кальцит (СаСО3) в количестве 0,1-20 мас.%.

10. Композиция МОЦ по п.10, в которой размер частиц кальцита составляет 0-200 мкм, предпочтительно 5-100 мкм.

11. Продукт, полученный отливкой или пульверизацией композиции МОЦ по п.1 или 10.

12. Способ получения магнезиального оксихлоридного цемента (МОЦ), включающий стадию смешивания 7-50 мас.% реакционноспособного MgO, 3-20 мас.% MgCl2, 9-50 мас.% Н2О, 0,05-5 мас.% фосфорной кислоты или соответствующей соли в пересчете на P2O5, 1-80 мас.% вспученного вермикулита и/или 0,1-20 мас.% кальцита и 0-20% функциональных добавок или наполнителей.

13. Применение вспученного вермикулита вместе с фосфорной кислотой или соответствующей солью в качестве добавки в МОЦ для улучшения устойчивости при старении.

14. Применение кальцита (СаСО3) в качестве добавки в матрицу МОЦ для снижения выделения HCl при пожаре.

Цемент сореля своими руками

Введение

Волгоградская область обладает колоссальным запасом минерала Бишофит.

Бишофитом называется минерал (магниевая соль), который нашёл своё применение в народном хозяйстве, строительстве и в медицине. Впервые он был обнаружен в виде компонента в знаменитых штасфуртских соленосных отложениях Германии немецким геологом и химиком Карлом Оксениусом, который и назвал его по имени знаменитого немецкого химика и геолога Карла Густава Бишофа, чтобы увековечить имя последнего за его заслуги в химии и геологии. Датой официального открытия бишофита считается 1877 год.

Бишофит легко растворяется в воде и поэтому добывается способом подземного выщелачивания: растворением артезианской водой (выщелачиванием) сухого подземного пласта минерала на глубине залегания. Кристаллы бишофита встречаются очень редко, в основном же он образует белые или бесцветные зернистые, волокнистые, листоватые агрегаты, горько-солёные на вкус. Бишофит гигроскопичен, поэтому на воздухе кристаллы быстро впитывают влагу и расплываются.

Наличие большого содержания магния в минерале позволяет исследовать возможность получения гидроксида и оксида магния для изготовления цемента Сореля.

Актуальность данного материала в его особенных качествах, таких как высокое адгезия к различным материалам (бетон, асфальт, металл, плитка), что позволяет выполнять покрытия без армирования. Одновременно безусадочность, отсутствие пылеобразовании и износоустойчивость, большой срок службы и т.п.

Экспериментальная часть

Основная задача заключалась в том, что бы приготовить цемент Сореля в лабораторных условиях при использование бишофита (ГОСТ 7759-73).

1) Приготовление раствора. Для изготовления раствора бишофита с концентрацией 1 нормального раствора:

Был произведён расчёт необходимого количества шестиводного хлористого магния для получения 1 литра раствора с концентрацией 0,1 М:

2) Титрование. После приготовления данного раствора было проведено титрование с целью получение осадка Mg(OH)2 c помощью раствора «едкого натрия» NaOH:

Так как при взаимодействии ионов Mg 2+ с щелочным раствором образуется осадок:

В ходе эксперимента было установлено, что процесс осаждения Mg(OH)2 зависит от очерёдности вливания растворов.

a) Если раствор MgCl2 вливать в раствор щёлочи NaOH, то образуется взвесь, которая не осаждается;

b) Если к раствору MgCl2 влить раствор щёлочи NaOH, то быстро образуется осадок.

Фото № 1 «Результат титрование раствора MgCl2 ∙ 6H2O при помощи NaOH»

П р и м е ч а н и е: Как можно видеть на фотографии заметен осадок белого цвета – это и есть, необходимый нам, Mg(OH)2. Он был получен в ходе тирования, как сказано выше, MgCl2 ∙ 6H2O при помощи NaOH. Чтобы его получить, нам было необходимо чётко и внимательно, по каплям, вливать едкий натр в шестиводный хлористый магний для получения первого нерастворимого осадка. В результате его получения, процесс титрования мы прекратили.

3) Фильтрация и сушка. Фильтрация полученного нового раствора проводится с целью отделения от него осадка. Её мы осуществляли с помощью фильтровальной бумаги на протяжении нескольких часов. Получив осадок, нам необходимо его высушить. Сушку данного материала мы проводили в сушильном шкафу при постоянной температуре 600 — 700 С о в течении 2 часов, предварительно поместив его на заранее взвешенную фарфоровую чашечку. По истечении двух часов, достаём чашечку из сушильного шкафа, даём некоторое время охладиться до температуры в нормальных условиях и вновь взвешиваем чашечку с высушенным материалом (гранулы белого цвета. Фото № 3).

Фото № 2 «Фарфоровая чашечка без полученных гранул (цемент Сореля)»

Фото № 3 «Фарфоровая чашечка с полученными гранулами (цемент Сореля)»

© Если вы обнаружили нарушение авторских или смежных прав, пожалуйста, незамедлительно сообщите нам об этом по электронной почте или через форму обратной связи.

Связь с автором (комментарии/рецензии к статье)

Оставить комментарий

Вы должны авторизоваться, чтобы оставить комментарий.

© 2021. Электронный научно-практический журнал «Современные научные исследования и инновации».

Как сделать цемент своими руками при автономном существовании

В условиях автономного существования, вам придётся полагаться только на себя. И на всё то, что удастся утащить с собой, как в руках, так и в голове. На первых порах, можно и в землянке прожить, но потом лучше обзавестись более качественным и надежным жилищем, для этих целей изготовив цемент своими руками.

Ну а что, если в древние времена какие-то там примитивные римляне уже производили цемент, почему бы вам, взрослому и умелому человеку, снабженному самыми полезными знаниями человечества, не приступить к изготовлению цемента? Да легко.

Как сделать цемент своими руками

Но возвращаемся к изначальной теме. Для начала, нужно найти глину. Наличие в ней примесей всякой гадости, типа гипса и доломита, серьёзно портит качество продукта, поскольку при нагревании будут образовываться не необходимые нам силикаты кальция или даже гидросиликаты кальция, а другие химические соединения. То же самое касается известняка. Радует только, что как европейская часть России, так и Кавказ, Урал и Сибирь, богаты как на глинозёмы, так и на известняк. С примесями, но всё же.

Процесс изготовления цемента

Готовые клинкеры потом необходимо измельчить и смешать с какими-нибудь интересными порошковыми добавками, типа гипса, чтобы его где-то процентов 5 от общей массы получилось. Получится почти полноценная цементная смесь. Ужасного качества, но пригодная для дальнейшего использования.

Что касается приготовления цементного раствора и бетонных смесей, то это уже совершенно иной разговор. Ещё более сложный и скучный. Поскольку существует огромное количество различных вариантов, предназначенных для решения различных задач.

Существует глиноземистый цемент, который, благодаря определённому проценту примеси глинозёма, способен даже в зимнее время в течение суток затвердевать наполовину. Есть цемент расширяющийся, который при застывании увеличивается в объеме, в отличие от обычно. Есть цемент пуццолановый, который демонстрирует пониженную теплопередачу, поэтому может использоваться для утепления помещения.

Но всё это реально сложные штуки, которыми вряд ли кто-то будет пользоваться в условиях автономного существования. Поскольку даже при соблюдении всех возможных условий изготовления цемента, вам вряд ли получится изготовить своими руками цемент, по качеству хотя бы приближающийся к марке 200 – нижней категории промышленных цементов. С другой стороны, базовые задачи ваш самодельный цемент выполнять будет, а больше от него ничего и не требуется. Только застывать ему понадобится долго.

Про приготовление конкретно самодельного бетона и различных шпаклёвочных смесей на основе сделанного своими руками цемента поговорим в следующий раз. Там тоже свои тонкости имеются, вроде процента и качества песка и дополнительных добавок.

А вот так предлагает сделать своими руками цемент из древесного пепла проект Primitive Technologies:

Читайте также: