Цемент сореля состав и свойства из чего состоит

Обновлено: 12.05.2024

Рецепты древних цементов из старых книг

Современные строительные технологии в большинстве случаев использует так называемый портландцемент. Это вид связующего для цементации строительных растворов, получения строительных блоков, для монолитной заливки строений (колонны, балки, плиты и т.д.). Официальная информация: портландцемент был получен в 1824г. англичанином Джозефом Аспдином из сырья, которое добывали на острове Портлэнд у берегов Англии и далее технология распространилась по всему миру.

Краткая информация что такое портландцемент Краткая информация что такое портландцементТакой вопрос: а как строили раньше? Неужели все древние кирпичные и каменные кладки в Европе замешивали на гипсе? Ведь гипсовый раствор и бетонный – имеют разную прочность и долговечность. Но европейские замки, крепости и дворцы стоят столетиями до сих пор. Неужели римский бетон никто не использовал в Европе? Должна же была эта технология остаться потомкам.

Помню со школы, что на уроке истории нам рассказывали: древние строители не знали цемента и в качестве связующего добавляли куриные яйца. Точного ответа зачем – нет. Есть только предположения, что известковый раствор при этом получался прочнее.

Оказывается, масса рецептов различных цементов была известна и без яиц в составе и до патента на портландцемент. Вот список некоторых рецептов из книги 1931г. Бродерсена Г.Г. «Справочник кустаря»:

Гидравлическое вяжущее на основе магнезиального цемента.

Состав магнезиального цемента, или цемента Сореля, со времени своего создания и до настоящего времени не претерпел существенных изменений. Объясняется это необходимостью соблюдения достаточно жесткого соотношения в его составе между каустическим магнезитом и затворителем. При затворении водным раствором хлорида магния состав содержит 62–67 % MgO и 33–38 % MgCl2·6H2O, а при затворении раствором сульфата магния состав содержит 80–84 % MgO и 16–20 % MgSO4. При отклонении от этих соотношений прочность изделий падает. Другие известные составы магнезиальных цементов, как правило, содержат различные виды наполнителей (диопсид, серпентинит, тремолит и др.) при сохранении постоянства соотношения между MgO и солью.

Магнезиальные цементы относятся к группе воздушных вяжущих веществ, и основными их недостатками являются низкая водостойкость, оцениваемая коэффициентом водостойкости в пределах 0,1–0,3 и необходимостью использования свежеобожженного магнезита для получения цементного камня с прочностью 30–50 МПа в возрасте 28 суток при воздушном твердении при относительной влажности воздуха менее 60 %. Кроме того, каустический магнезит должен содержать не менее 85 % MgO.

Низкая водостойкость изделий из магнезиального цемента объясняется присутствием в конечных продуктах гидратации вяжущего тригидроксихлоридов (3Mg(OH)2·MgCl2·7H2O) или тригидроксисульфатов (3Mg(OH)2·MgSO4·8H2O) магния, которые способны растворяться в воде. Поэтому закономерно возникает вопрос о возможности использования затворителя, который был бы активен по отношению к MgO и образовывал бы продукты гидратации, не растворимые в воде и обеспечивающие формирование структуры изделий с прочностью, не уступающей прочности изделий из классического магнезиального цемента.

Ответ на поставленный вопрос нами найден и решается он при использовании в качестве жидкости затворения водного раствора бикарбоната магния Mg(HCO3)2 при следующем соотношении: каустический магнезит — 60–75 %, водный раствор Mg(HCO3)2 — 25–40 %.

При взаимодействии каустического магнезита с водным раствором Mg(HCO3)2 вначале протекает реакция гидратации:

MgO + H2O -> Mg(OH)2. (1)

Образовавшийся гидрооксид магния далее взаимодействует с бикарбонатом магния по реакции:

Mg(OH) 2 + Mg(HCO 3 ) 2 + 2H 2 O -> MgCO 3 ·Mg(OH) 2 ·3H 2 O + CO 2 , (2) с образованием гидрата гидроксокарбоната магния и диоксида углерода, который, вступая во взаимодействие с избытком гидрооксида магния, образует вторичный бикарбонат магния:

Mg(OH) 2 + 2CO 2 -> Mg(HCO 3 ) 2 . (3)

Вторичный бикарбонат магния вновь взаимодействует с гидрооксидом магния по реакции (2) с образованием новой порции гидрата гидроксокарбоната магния, который вместе с гидрооксидом магния образует первичные продукты гидратации магнезиального цемента, обеспечивающих его твердение в процессе перекристаллизации первичных коллоидных продуктов в кристаллическое состояние.

Таким образом, в результате последовательного и циклического протекания реакций (1, 2, 3) в цементном камне образуются две основные кристаллические фазы — гидрооксид магния и гидрат гидроксо-карбоната магния, количественное соотношение между которыми предопределяется содержанием бикарбоната магния в жидкости затворения. Отсутствие растворимых соединений в цементном камне из такого вяжущего [2] предопределяет его повышенную водостойкость с коэффициентом водостойкости 1,1–1,4, и такой цементный камень твердеет с увеличением прочности не только в воздушной среде с относительной влажностью более 75 %, но и в воде после предварительного твердения на воздухе в течение 3–7 суток.

Существенным преимуществом такого вяжущего является возможность использования лежалого каустического магнезита с содержанием активного оксида магния более 40 %. Порошок лежалого магнезита может содержать в своем составе, кроме MgO, также Mg(OH)2 и MgCO3, образующиеся при взаимодействии MgO с влагой и углекислотой воздуха. Примеси Mg(OH)2 и MgCO3 не снижают активности взаимодействия порошка лежалого магнезита с раствором бикарбоната магния, так как взаимодействие Mg(OH)2 с Mg(HCO3)2 протекает по реакции (2, 3), а MgCO3 взаимодействует с диоксидом углерода, образующимся при протекании реакции (2), по реакции: MgCO3 + 2CO2 + H2O -> Mg(HCO3)2. (4)

И далее получаемый бикарбонат магния взаимодействует с Mg(OH)2 по реакции (2).

При экспериментальной проверке вяжущего использовались свежеобожженный каустический магнезит с содержанием активного MgO — 88 % (магнезит-1), лежалый магнезит с содержанием MgO — 53,9 %, Mg(ОН)2 — 34,1 % (магнезит-2) и лежалый магнезит с содержанием MgO — 38,7 %, Mg(ОН)2 — 4,03 % и MgCO3 — 21,0 % (магнезит-3). Удельная поверхность магнезитовых порошков составляла 350 м2/кг, остаток на сите № 008 — 9,2 %.

Водный раствор бикарбоната магния готовится путем растворения в течение 10 мин магнезита-3 в воде при давлении углекислого газа в автоклаве 0,5–1,0 МПа.

В водной суспензии магнезита-3 при контакте с углекислым газом протекают реакции:

MgO + H 2 O -> Mg(OH) 2 . (5)

Mg(OH) 2 + 2CO 2 -> Mg(HCO 3 ) 2 . (6)

MgCO 3 + 2CO 2 + H 2 O -> Mg(HCO 3 ) 2 .

После обработки в автоклаве с мешалкой (5–10 мин) водный раствор содержал 35–40 г/л Mg(HCO3)2 в пересчете на безводное вещество. Следует отметить, что максимальная растворимость в воде водного бикарбоната магния Mg(HCO3)2·2Н2О составляет 19 г/100 г воды при 0 °С и 34,5 г/100 г воды при 100 °С.

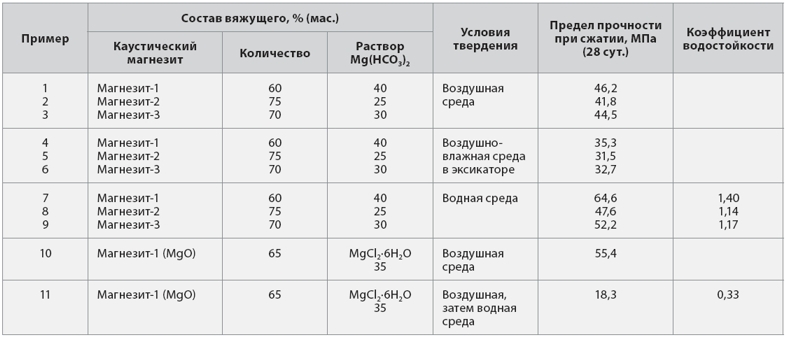

При изготовлении образцов к исходному магнезиту приливали раствор Mg(HCO3)2 в ранее указанном количестве до получения пластичного теста нормальной густоты, из которого формовали образцы размером 2 Ч 2 Ч 2 см. После суточного твердения на воздухе образцы извлекались из форм и после 3-суточного твердения в воздушной среде, часть образцов помещалась в воду, часть образцов помещалась в эксикатор над водой, а часть образцов продолжала твердеть на воздухе. Через 28 суток твердения у образцов определялся предел прочности при сжатии. Результаты определений представлены в таблице.

Таблица №1. Результаты определений прочности и водостойкости образцов.

Коэффициент водостойкости определялся по отношению прочности при сжатии образцов, твердевших в воде, к прочности образцов, твердевших на воздухе. В этой же таблице представлены результаты определений прочности и водостойкости образцов, полученных затворением магнезита-1 раствором MgCl2.

Анализ данных табл. 1 показывает, что затворение каустического магнезита водным раствором бикарбоната магния позволяет получать изделия на основе магнезиального вяжущего с прочностью, не уступающей прочности изделий, изготовленных из классического вяжущего. Высокая водостойкость изделий, изготовленных из вяжущего экспериментальных составов, обусловлена принципиально новым составом малорастворимых продуктов гидратации, образующихся при твердении как в воздушной, так и в водной среде.

Таким образом, использование принципиально новой жидкости затворения позволяет перевести магнезиальные вяжущие вещества из группы воздушных вяжущих в группу гидравлических вяжущих веществ, которые, как и портландцемент, найдут широкое применение при производстве различных строительных изделий.

Цемент Сорель - Sorel cement

Цемент Сорель (также известный как магнезиальный цемент или оксихлорид магния ) - это негидравлический цемент, впервые произведенный французским химиком Станисласом Сорелем в 1867 году.

Фактически, в 1855 году, до работы с соединениями магния, Станислав Сорель впервые разработал двухкомпонентный цемент, смешав порошок оксида цинка с раствором хлорида цинка . За несколько минут он получил плотный материал тверже известняка.

Лишь десять лет спустя Сорель заменил цинк на магний в своей формуле, а также получил цемент с такими же благоприятными свойствами. Этот новый тип цемента был прочнее и эластичнее, чем портландцемент , и поэтому показал более эластичное поведение при ударах. Материал можно легко формовать как гипс, когда он только что приготовлен, или обрабатывать на токарном станке после схватывания и затвердевания. Он был очень твердым, его можно было легко связать с различными типами материалов (хорошие адгезионные свойства) и окрашивать пигментами . Поэтому его использовали для изготовления мозаики и имитации мрамора . После смешивания с хлопком измельченного в виде порошка, он был также использован в качестве суррогатного материала для слоновой кости для изготовления шариков бильярдных , стойких к ударам.

Цемент Сорель представляет собой смесь оксида магния (обожженной магнезии ) с хлоридом магния с приблизительной химической формулой Mg 4 Cl 2 (OH) 6 ( H 2 O ) 8 или MgCl 2 · 3Mg (OH) 2 · 8H 2 O, что соответствует с массовым соотношением 2,5–3,5 частей MgO на одну часть MgCl 2 .

Совершенно неожиданно, гораздо позже другой химик, Чарльз А. Соррелл (1977, 1980), чья фамилия звучит очень похоже на фамилию Станислава Сореля, также изучил эту тему и опубликовал работы по тому же семейству оксихлоридных соединений на основе цинка и магний , как это сделал Сорель около 100 лет назад. Оксихлорид цинка цемент получают из оксида цинка и хлорид цинка вместо соединений магния.

Содержание

Состав и структура

Набор цемента состоит в основном из смеси оксихлоридов магния и гидроксида магния в различных пропорциях, в зависимости от состава исходного цемента, время схватывания, а также других переменных. Основными стабильными оксихлоридами при температуре окружающей среды являются так называемые «фаза 3» и «фаза 5», формулы которых можно записать как 3 Mg (OH)

2 · MgCl

2 · 8 H

2 O и 5 Mg (OH)

2 · MgCl

2 · 8 H

2 O соответственно; или, что то же самое, Mg

2 (ОЙ)

3 Cl · 4 H

2 O и Mg

3 (ОЙ)

5 Cl · 4 H

2 O .

Фаза 5 кристаллизуется в основном в виде длинных игл, которые фактически представляют собой свернутые листы. Эти взаимосвязанные иглы придают цементу прочность.

В долгосрочной перспективе оксихлориды поглощают и реагируют с диоксидом углерода CO.

2 из воздуха с образованием хлоркарбонатов магния .

История

Эти составы являются основными компонентами созревшего цемента Сорель, впервые приготовленного в 1867 году Станисласом Сорелем .

В конце 19 века было предпринято несколько попыток определить состав затвердевшего цемента Сореля, но результаты не были окончательными. Фаза 3 была должным образом выделена и описана Робинсоном и Ваггаманом (1909), а фаза 5 была идентифицирована Люкенсом (1932).

Характеристики

Цемент Sorel может выдерживать сжимающую силу 10 000–12 000 фунтов на квадратный дюйм (69–83 МПа), тогда как стандартный портландцемент обычно выдерживает только 7 000–8 000 фунтов на квадратный дюйм (48–55 МПа). Он также обеспечивает высокую прочность за более короткое время.

Цемент Sorel обладает замечательной способностью связываться с другими материалами и удерживать их. Он также демонстрирует некоторую эластичность - интересное свойство, увеличивающее его способность противостоять ударам (лучшая механическая устойчивость ), что особенно полезно для бильярдных шаров .

Пористый раствор влажного цемента Sorel является слабощелочным ( pH 8,5–9,5), но значительно менее щелочным, чем раствор портландцемента (сверхщелочные условия: pH 12,5–13,5).

Другие различия между цементами на основе магния и портландцементом включают водопроницаемость, сохранение веществ растений и животных и коррозию металлов. Эти различия делают подходящими различные строительные конструкции.

Продолжительное воздействие воды на цемент Sorel приводит к вымыванию растворимого MgCl.

2 , оставляя гидратированный брусит Mg (OH)

2 как связывающая фаза, которая без поглощения CO

2 , может привести к потере прочности.

Наполнители и арматура

При использовании цемент Sorel обычно сочетается с такими наполнителями, как гравий, песок, мраморная мука, асбест, древесные частицы и вспученные глины.

Цемент Sorel несовместим со стальной арматурой, поскольку присутствие ионов хлора в поровом растворе и низкая щелочность (pH <9) цемента способствуют коррозии стали ( точечной коррозии ). Однако низкая щелочность делает его более совместимым со стекловолокном . Он также лучше портландцемента в качестве связующего для древесных композитов , поскольку его схватывание не замедляется лигнином и другими химическими веществами для древесины.

Водостойкость цемента можно улучшить с помощью таких добавок, как фосфорная кислота , растворимые фосфаты , летучая зола или диоксид кремния .

Использует

Цемент на основе оксихлорида магния используется для изготовления напольной плитки и промышленных полов , противопожарной защиты , стеновых изоляционных панелей и в качестве связующего для шлифовальных кругов . Из-за своего сходства с мрамором он также используется для изготовления искусственных камней , искусственной слоновой кости (например, для бильярдных шаров ) и других подобных целей.

Сорель цемент также изучается в качестве кандидата материалов для химических буферов и инженерно - технических барьеров (дрейф уплотнения из соленого бетона ) для глубоких геологических хранилищ в высокоактивных ядерных отходов в соляных горных пород ( по изоляции отходов опытно - экспериментальный завод (Wipp) в Нью - Мексико , США; соляная шахта Ассе II , Горлебен и Морслебен в Германии). Фаза 5 оксихлорида магния может быть полезным дополнением или заменой для MgO ( периклаза ), который в настоящее время используется в качестве CO.

2 геттер в камерах удаление WIPP , чтобы ограничить растворимость в младших актинидах карбонатных комплексов, при установлении умеренно щелочные условий (рН 8,5-9,5) до сих пор , совместимых с невозмущенными геохимическими условиями изначально преобладающими на месте в солевых образованиях. Гораздо более растворимые оксид и гидроксид кальция ( портландит ) не разрешены к использованию в WIPP (Нью-Мексико), потому что они создают слишком высокий pH (12,5). Как Mg 2+

- второй по распространенности катион в морской воде после Na +

, и что соединения магния менее растворимы, чем соединения кальция, буферные материалы на основе магния и цемент Сорель считаются более подходящими материалами обратной засыпки для захоронения радиоактивных отходов в глубоких солевых образованиях, чем обычные цементы на основе кальция ( портландцемент и их производные). Более того, поскольку гидроксихлорид магния также является возможным буфером pH в морских эвапоритовых рассолах , ожидается, что цемент Сорель будет меньше нарушать исходные условия на месте, преобладающие в глубоких соляных образованиях.

Подготовка

Цемент Sorel обычно получают путем смешивания мелкоизмельченного порошка MgO с концентрированным раствором MgCl.

2 .

Теоретически ингредиенты должны быть объединены в молярных пропорциях фазы 5, которая имеет наилучшие механические свойства. Однако химические реакции, в результате которых образуются оксихлориды, могут не протекать до конца, оставляя непрореагировавшие частицы MgO и / или MgCl.

2 в поровом растворе. Хотя первые действуют как инертный наполнитель, остатки хлорида нежелательны, поскольку они вызывают коррозию стали при контакте с цементом. Для достижения приемлемой консистенции также может потребоваться избыток воды. Поэтому на практике пропорции оксида магния и воды в исходной смеси выше, чем в чистой фазе 5. В одном исследовании лучшие механические свойства были получены при молярном соотношении MgO : MgCl.

2 13: 1 (вместо стехиометрии 5: 1).

Производство

Периклаз (MgO) и магнезит ( MgCO

3 ) не являются обильным сырьем, поэтому их производство в цемент Sorel является дорогостоящим и ограничивается специализированными нишевыми приложениями, требующими скромных количеств материалов. Китай является доминирующим поставщиком сырья для производства оксида магния и его производных. « Зеленые цементы » на основе магния, полученные из более распространенного доломита ( (Ca, Mg) (CO

3 )

2 ) отложения ( долостон ), но также содержащие 50 мас. % карбоната кальция , не следует путать с оригинальным цементом Sorel, так как он не содержит оксида кальция . Действительно, цемент Sorel представляет собой чистый оксихлорид магния .

На заметку

Магнезиальный цемент или цемент Сореля 12.01.2014 16:38

Для устройства магнезиальных полов используется магнезиальное вяжущее, представляющее собой тонкодисперсный порошок активной частью которого является оксид магния. Оксид магния в свою очередь есть продукт умеренного обжига природных карбонатных пород магнезита или доломита. При затворении водой оксид магния гидратируется очень медленно, проявляя при этом слабые вяжущие свойства. Однако при затворении водными растворами некоторых солей образуется прочный цементный камень. В частности при затворении хлористым магнием (бишофитом) получается вяжущее, именуемое цементом Сореля.

Многие свойства магнезиальных цементов лучше, чем у портландцемента: они обладают эластичностью, стойкостью к действию масел, смазок, органических растворителей, щелочей и солей. Магнезиальные цементы не требуют влажного хранения, в процессе твердения обеспечивают высокую огнестойкость и низкую теплопроводность хорошие износостойкость и прочность при сжатии и изгибе в раннем возрасте. Очень существенным является то обстоятельство что магнезиальные вяжущие вещества характеризуются повышенной прочностью сцепления с различными видами заполнителей, как неорганических, так и органических.

Все эти качества обусловливают их применение в абразивном производстве (жерноточильные круги) для изготовления теплоизоляционных изделий (пено- и газомагнезит) и перегородок подоконных плит лестничных ступеней реже - для облицовочных плиток внутренней части помещения и малых архитектурных форм. Однако главным их использованием было и остается устройство бесшовных монолитных полов.

Применять магнезиальные цементы для этих целей стали уже в конце Х1Х-начале XX века и изготавливались при этом так называемые ксилолитовые полы и плиты. Ксилолит - это бетон на магнезиальном вяжущем, включающий в себя в качестве наполнителя древесные опилки. Позже появились изделия из фибролита, в котором наполнителем служили различные волокна. Такие полы являлись беспыльными (в силу низкой истираемости), довольно хорошо циклевались, их можно было натирать мастиками. Полы были гигиеничны, негорючи и долговечны. Однако, и в этом их существенный недостаток, магнезиальные бетонные полы характеризовались низкой водостойкостью и требуют защиты от увлажнения особенно снизу от капиллярного подсоса воды через основание и сбоку через стены. В связи с этим, а также с дефицитностью сырья ( в первую очередь магнезиты используют для получения огнеупоров) перспектив у магнезиальных вяжущих не было. И только теперь с появлением новых месторождений, а также с расширяющимися возможностями химии полимеров, магнезиальные полы получили новое распространение. Используя различные полимеры, производители полов имеют возможность таким образом отгрунтовать поверхность основания, на которое укладывается магнезиальный бетон, чтобы грунтовка одновременно служила и гидроизоляцией и была паропроницаемой. Полимерная пропитка верхнего слоя (на толщину 2-З мм) позволяет оградить от проникновения внутрь бетона влаги сверху. Кроме того, используя новые технологии и материалы как органические, так и неорганические, можно получить водостойкое магнезиальное вяжущее.

Разделы статей © 2012-2021 Шишимский мрамор 456958, Челябинская область,

Кусинский район, с. Медведевка,

ул. Бр. Пономаренко, дом 1.

Цемент сореля состав и свойства из чего состоит

Магнезиальный цемент получается смешиванием предварительно прокаленного до 800 о С оксида магния с 30%-ным водным раствором MgCl2 (2 весовые части MgO на одну весовую часть безводного MgCl2).

Вследствие образования полимерной структуры из атомов Mg, связанных друг с другом посредством гидроксильных групп, молекул воды и ионов хлора, смесь через несколько часов в результате отвердевания дает белую, очень прочную и легко полирующуюся массу (Некрасов, 1973).

Магнезиальный цемент стали применять уже в конце XIX - начале XX века, в основном, для изготовления ксилолитовых полов (ксилолит - древесный камень), а также облицовочных плиток и малых архитектурных форм. Ксилолит изготавливался на основе магнезиального вяжущего, заполнителем в котором являлись древесные опилки.

В практику строительства ксилолит ввел в 1882 году С. Копфельд. В 50-х годах прошлого столетия в нашей стране ксилолитовые полы имели довольно широкое распространение. Теплые бесшовные полы обладали низким коэффициентом истираемости, малой теплопроводностью и высокой гигиеничностью. В настоящее время аналогами ксилолитовых полов являются линолеумы и другие полимерные материалы.

Широкий размах индустриального и гражданского строительства в последующие годы требовал дешевых строительных материалов и, как правило, в очень больших объемах, а также простых технологических приемов работы, чему удовлетворяло другое вяжущее - портландцемент. И на некоторое время магнезиальное вяжущее было фактически предано забвению. Этому способствовал и ряд других причин, например, отсутствие достаточной теоретической базы в науке о строительных материалах.

В начале 90-х годов вновь появился интерес к магнезиальному вяжущему. Немало этому способствовали такие уникальные свойства этого материала, как ценные экологические характеристики, а именно - способность защиты от электромагнитных излучений радиочатотного диапазона, антиэлектростатические свойства, искробезопасность и негорючесть.

Магнезиальное вяжущее и материалы на его основе обладают высокими прочностными характеристиками, приближающимися по своим значениям к природным материалам. Но что еще важнее, в отличие от природных материалов, магнезиальный цемент имеет аномально высокие показатели по прочности на растяжение и изгиб (до 20 МПа и выше), что связано с особенностями затвердевшего магнезита, в котором присутствуют кристаллизующиеся в виде волокон оксихлориды магния. Волокнистые кристаллы не только повышают прочность цемента, но и действуют как армирующий материал.

Материалы на основе магнезиального вяжущего обладают очень высокой, в отличие от других вяжущих, адгезией не только к минеральным, но и к органическим веществам. Из-за высокой плотности материала, малой щелочности и присутствия в составе магнезиальных цементов минерала бишофита органические заполнители в них не гниют, что позволяет сделать предположение о возможной бактерицидности и устойчивости к образованию плесени и грибка.

При использовании магнезиального вяжущего в строительных смесях, особенно с добавками силикатов магния, образуется плотный беспоровый материал, обладающий выскокой износостойкостью, масло- и бензостойкостью и водонепроницаемостью.

К достоинствам магнезиального цемента следует также отнести быстрый темп нарастания прочности. Обычно в возрасте одних суток прочность бетонов и растворов достигает 30-50%, а в возрасте 7 суток 60-90% от максимального значения.

В отличие от магнезиальных, цементные бетоны и растворы на основе портландцемента, как известно, имеют замедленное твердение, неоднородный состав и конгломератное строение. Поэтому традиционные бетонные покрытия полов не удовлетворяют современным стандартам по износостойкости и трещиностойкости. Образующиеся в процессе гидратации кристаллические и коллоидные новообразования с течением времени высыхают и уплотняются, что сопровождается усадкой цементного камня (Кузнецова, Сычев и др., 1997).

Оживление интереса к магнезиальным цементам привел к появлению на строительном рынке ряда фирм по производству сухих строительных смесей на основе магнезита - в Москве («Маглит», «Бикам») и в Санкт-Петербурге («Альфа Пол», «Магнезит»). Естественным образом возникла потребность детального исследования магнезиального цемента и сырья для его производства. В следующих разделах кратко излагаются известные по публикациям соответствующие данные, а также новые, полученные авторами результаты исследований магнезиального цемента.

Магнезит каустический, его получение и некоторые специфические особенности и свойства

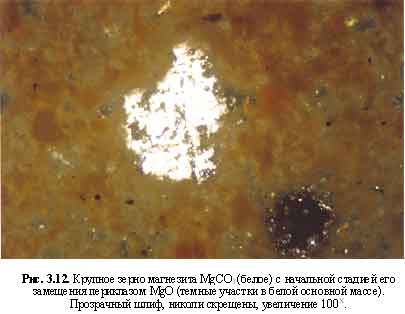

Важнейшим соединением магния, применяемым в различных отраслях промышленности, и в том числе в строительстве, является оксид магния MgO. В природе он встречается в виде минерала периклаза - бесцветных кристаллов с кубической решеткой типа NaCl. Некоторые данные по важнейшим свойствам периклаза приведены в разделе 2 (таблица 2.8). Подчеркнем, что периклаз является исключительно стабильным (высокоэнергоплотным) минералом, встречающимся в нижних горизонтах земной коры и в мантии. Именно поэтому он успешно используется в различных промышленных областях.

В качестве сырья для производства оксида магния обычно используют карбонатные осадочные горные породы морского происхождения, представленные доломитом CaMg(CO3)2, магнезитом Mg(CO3), или метасоматически либо гидротермально измененные первичные основные магматические силикатные горные породы, преобразованные в амфибол Mg7[Si8O22](OH)2, серпентин Mg6[Si4O10](OH)8, тальк Mg3[Si4O10](OH)2 и др. Вторая группа указанных Mg-содержащих минералов является менее перспективным сырьем и разрабатывается в странах, бедных магнезитом.

Наиболее ценным для строительной промышленности является так называемый «каустический магнезит» - оксид магния, применяемый в производстве вяжущего материала.

Магнезит каустический получают либо обжигом природного магнезита Mg(CO3) при температуре выше температуры его разложения (диссоциации) и ниже температуры спекания, либо путем улавливания пыли, образующейся при производстве периклазового порошка (Корнеев, Зозуля, 2004).

Крупнейшим заводом по производству магнезиальных огнеупорных изделий на основе спеченного периклаза является всемирно известное предприятие ОАО «Комбинат Магнезит» (г. Сатка Челябинской области). Производственная мощность комбината позволяет получать на вращающихся обжиговых печах свыше 1 млн. тонн спеченного периклаза. Около 500 тысяч тонн пыли улавливается в циклонах и электрофильтрах, и часть этой каустической пыли утилизируется в виде порошков магнезиальных каустических (ГОСТ 1216-87), используемых в строительстве в качестве магнезиального вяжущего.

При обжиге природных магнезитов максимальная гидравлическая активность образующегося каустического магнезита достигается в диапазоне температур 650-900оС, при более высоких температурах активность падает, а при температуре 1400оС и выше образуется «намертво обожженный» магнезит, практически не проявляющий вяжущих свойств.

Каустический магнезит производится также в ООО «Сибирские порошки, где получается в процессе низкотемпературного (Т = 850°С) обжига и имеет преимущество перед пылеуносом по содержанию активного MgO в конечном продукте.

В результате декарбонизации Mg(CO3) при низких и умеренных температурах образуется свободный оксид магния, отличающийся от периклаза более низкими показателями преломления, увеличенными параметрами кубической элементарной ячейки и более низкой плотностью. Именно такой оксид магния (каустический магнезит) используется в качестве вяжущего вещества, которое при затворении раствором MgCl2 способно быстро твердеть и набирать прочность на воздухе. Ниже приводятся результаты исследований (Корнеев, Медведева и др., 1997) по определению оптимальных условий получения (синтеза) такого материала.

Используя в качестве исходного сырья тонко измельченный магнезит из Сатки, были испытаны различные режимы его обжига и получены порошки каустические магнезитовые высокой активности (в 3 раза превышающие активность порошков каустических магнезитовых по ГОСТу 1216-87). Оптимальная область температур обжига - 660-800оС, причем с увеличением температуры длительность обжига при данной температуре сокращается от 210 минут при 660оС до 45 минут при 800оС (таблица 3.1). Получающийся каустический магнезит через 6 часов твердения характеризуется прочностью при сжатии

Влияние режима обжига магнезита Mg(CO3) на степень его декарбонизации (Корнеев, Медведева и др., 1997)

Было также установлено, что порошки каустические магнезитовые обладают увеличенным параметром кубической элементарной ячейки (αо > 4,218 Å по сравнению с периклазом - αо = 4,212 Å), что можно связать с дефектностью образующегося при разложении Mg(CO3) каустического магнезита. Кроме того, последний имеет пониженный показатель преломления (N = 1,55-1,72) по сравнению с обычным периклазом (N = 1,738).

Нашими исследованиями были также установлены два дополнительных отличия высоко активного каустического магнезита от периклаза: аномальная анизотропия (периклаз изотропен) и более низкая микротвердость (по Виккерсу) - 600-700 кгс/мм 2 в отличие от периклаза (

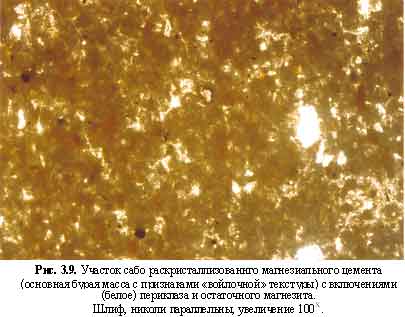

1000 кгс/мм 2 ). Кроме того, наиболее крупные из вновь образованных кристаллов каустического магнезита по результатам наблюдений под микроскопом имеют многочисленные поры, обладают своеобразной ячеистой текстурой (рис. 3.13), что, по-видимому, является благоприятным фактором для его эффективного взаимодействия с раствором бишофита.

Резюмируя материалы данного раздела, можно сделать следующие выводы:

1. Для получения магнезиального вяжущего обжиг магнезита следует вести в условиях мягкого обжига (в диапазоне температур 660-800 о С), обеспечивающего неполное разложение Mg(CO3) - до степени декарбонизации 92-95%.

2. Новообразованный каустический магнезит, будучи по составу и структуре аналогом периклаза, отличается от последнего рядом специфических особенностей: дефектностью структуры, повышенным параметром решетки (αо), более низким показателем преломления, аномальной анизотропией, более низкой микротвердостью, пористой (ячеистой) текстурой кристаллических индивидов.

В заключение следует отметить, что в России нет промышленного производства, позволяющего прямым обжигом природного магнезита получать качественный активный каустический магнезит целевого назначения (для производства магнезиального вяжущего). Поэтому материал в виде уловленной пыли, образующейся при производстве спеченного периклазового порошка, является пока единственным доступным товарным продуктом для наших целей - производства магнезиального цемента.

Вяжущие свойства каустического магнезита

Особенностью магнезиального вяжущего является то, что для его затворения используются растворы солей магния. Чаще всего для этой цели применяют водный раствор MgCl2 (обычно в виде минерала бишофита MgCl2•6H2O).

Каустический магнезит - быстротвердеющее вяжущее, начало схватывания наступает не ранее, чем через 20 минут, а конец не позднее, чем через 6 часов (ГОСТ 1216).

При испытании в тесте пластической консистенции каустический магнезит (ПМК-75), затворенный раствором хлорида магния заданной плотности (1,2 г/см 3 ) в количестве, обеспечивающем получение теста нормальной густоты, в возрасте одних суток воздушного твердения имеет прочность на растяжение образцов-восьмерок не менее 1,5 МПа и прочность на сжатие образцов-балочек (см) 4x4x16 30-35 МПа.[1] Прочность на сжатие трамбованных образцов с песком (соотношение каустического магнезита и строительного песка 1 : 3) через 28 суток воздушного твердения составляет по литературным данным 40-60 МПа, при высоком качестве магнезита прочность камня может достигать 80-100 МПа (Пащенко, 1986).

В первые сроки твердения темп нарастания прочности магнезиального цемента высокий. Обычно в возрасте одних суток прочность цементного материала достигает 30-50%, а в возрасте 7 суток - 60-90% от максимально возможной. В подтверждении этих данных в таблице 3.2 и на рис. 3.1 приводятся результаты выполненных нами определений микротвердости магнезиального цемента в процессе его твердения.

Представленные на рис. 3.1 данные кинетики воздушного твердения магнезиального цемента по параметру абсолютной твердости (микротвердости по Виккерсу) удовлетворительно коррелируются также с нашими данными кинетики нарастания прочности магнезиального цемента на сжатие и изгиб (рис. 3.2 и 3.3) и соответствующими данными предыдущих исследований.

Данные по отвердеванию магнезиального цемента

ПРИМЕЧАНИЕ. Цемент изготовлен 27 января 2005 г., замеры микротвердости по Виккерсу проводились на приборе МНТ-4 фирмы ОПТОН, ФРГ; условия измерения: нагрузка индентера - 50 г, время выдержки - 10 сек., скорость нарастания нагузки - 15 г/сек.

На рис. 3.4 представлены результаты выполненного В. Н. Морозовым исследования концентрационной зависимости прочности на сжатие магнезиального цемента от плотности раствора бишофита.

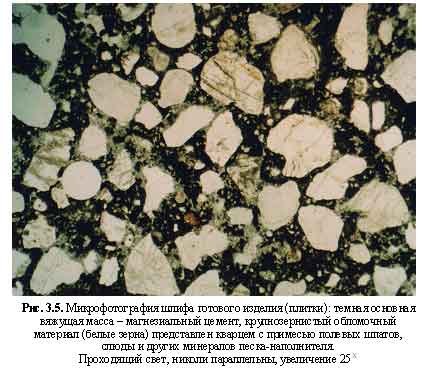

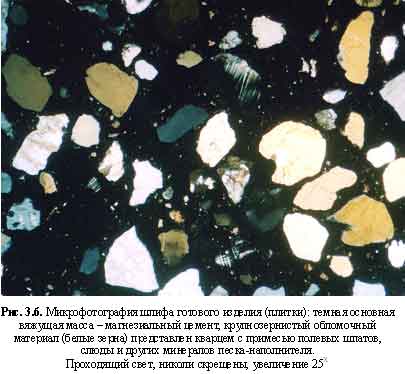

На рис. 3.5-3.6 в качестве примера демонстрируется микрофотография плитки на основе магнезиального цемента с распространенным типом песка-наполнителя.

Физико-химические процессы при твердении магнезиального цемента

Гидроксид и оксихлорид магния образуются преимущественно в виде коллоидных частиц на стадии гидролиза соли MgCl2 путем непрерывного связывания воды затворителя в оксигруппы гидроксида магния и в оксигруппы оксихлорида магния до момента затвердевания системы. Кристаллизация же коллоидных частиц происходит практически мгновенно.

Детальному изучению продуктов твердения магнезиального цемента посвящена работа (Смирнов, Соловьева, Сегалова, 1967), в которой в результате применения химического, термографического и рентгенофазового методов анализа получены следующие данные.

Результаты исследования изменения процентного состава новообразований магнезиального вяжущего во времени твердения по данным (Корнеев, Медведева и др., 1997)

Условия обжига каустического магнезита

На основании выше изложенного можно сделать следующие выводы.

Кроме концентрационного фактора, на процесс структурообразования магнезиального вяжущего огромное влияние оказывает влажностный фактор (водоцементное соотношение). Влияние влажностного фактора подробно анализируется в работах Б. В. Дерягина, Л. И. Хейфеца, И. Н. Ахвердова, Е. И. Шмитько и других исследователей на дисперсных системах «вода-цемент. Результаты этих исследований можно использовать не только для управления плотностью прессованных материалов, но и при отработке технологических приемов при укладке напольных покрытий. Например, соблюдение общих законов по обеспечению кинетической устойчивости цементных растворов для самовыравнивающихся составов позволяет избежать таких неприятных последствий, как водоотделение и разупрочнение (деструктуризация) в цементно-водной дисперсии и приводит к изменению основных характеристик цементного теста: подвижности, плотности, устойчивости во времени, склонности к явлениям водоотделения и седиментации, схватывания и отвердевания. В конечном счете все эти процессы и явления находят отражение в структуре и свойствах цементного камня.

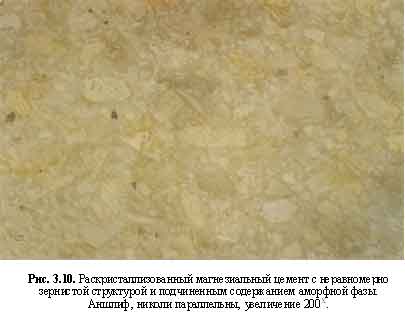

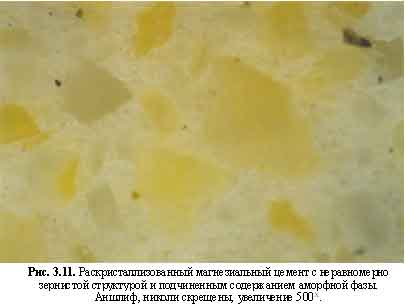

Общая характеристика состава магнезиального вяжущего

Содержание указанных фаз в разных образцах цемента не является постоянным, оно колеблется в довольно широких пределах, что видно также и на микрофотографиях. По данным рентгенофазового анализа в отдельных участках цемента доминирует MgO, в других преобладает магнезиальное вяжущее. Прочие минеральные фазы (магнезит, доломит) обычно содержатся в количестве до 10%. Как уже отмечалось, количественные соотношения указанных фаз магнезиального цемента варьируют в зависимости от условий синтеза, скорости отвердевания и других факторов. Следует заметить, что рентгенофазовый анализ, как правило, занижает содержание собственно магнезиального вяжущего, который нередко слабо раскристаллизован, являясь в значительной степени аморфным веществом, которое плохо диагностируется на рентгенограммах.

Впрочем, с привлечением данных других методов (рис. 3.14) предыдущих исследований (Корнеев, Медведева и др., 1997) можно привести следующий, так сказать стандартно-типовой состав магнезиального цемента через 28 суток твердения:

Согласно данным таблицы 3.3, такой состав магнезиального вяжущего получается при условии обжига исходного Mg(CO3) в течение 90 минут при температуре 720ºС.

О ситуации на российском рынке оксида магния читайте в исследовании « Рынок оксида магния в России ».

Цемент сореля состав и свойства из чего состоит

Введение

Волгоградская область обладает колоссальным запасом минерала Бишофит.

Бишофитом называется минерал (магниевая соль), который нашёл своё применение в народном хозяйстве, строительстве и в медицине. Впервые он был обнаружен в виде компонента в знаменитых штасфуртских соленосных отложениях Германии немецким геологом и химиком Карлом Оксениусом, который и назвал его по имени знаменитого немецкого химика и геолога Карла Густава Бишофа, чтобы увековечить имя последнего за его заслуги в химии и геологии. Датой официального открытия бишофита считается 1877 год.

Бишофит легко растворяется в воде и поэтому добывается способом подземного выщелачивания: растворением артезианской водой (выщелачиванием) сухого подземного пласта минерала на глубине залегания. Кристаллы бишофита встречаются очень редко, в основном же он образует белые или бесцветные зернистые, волокнистые, листоватые агрегаты, горько-солёные на вкус. Бишофит гигроскопичен, поэтому на воздухе кристаллы быстро впитывают влагу и расплываются.

Наличие большого содержания магния в минерале позволяет исследовать возможность получения гидроксида и оксида магния для изготовления цемента Сореля.

Актуальность данного материала в его особенных качествах, таких как высокое адгезия к различным материалам (бетон, асфальт, металл, плитка), что позволяет выполнять покрытия без армирования. Одновременно безусадочность, отсутствие пылеобразовании и износоустойчивость, большой срок службы и т.п.

Экспериментальная часть

Основная задача заключалась в том, что бы приготовить цемент Сореля в лабораторных условиях при использование бишофита (ГОСТ 7759-73).

1) Приготовление раствора. Для изготовления раствора бишофита с концентрацией 1 нормального раствора:

Был произведён расчёт необходимого количества шестиводного хлористого магния для получения 1 литра раствора с концентрацией 0,1 М:

2) Титрование. После приготовления данного раствора было проведено титрование с целью получение осадка Mg(OH)2 c помощью раствора «едкого натрия» NaOH:

Так как при взаимодействии ионов Mg 2+ с щелочным раствором образуется осадок:

В ходе эксперимента было установлено, что процесс осаждения Mg(OH)2 зависит от очерёдности вливания растворов.

a) Если раствор MgCl2 вливать в раствор щёлочи NaOH, то образуется взвесь, которая не осаждается;

b) Если к раствору MgCl2 влить раствор щёлочи NaOH, то быстро образуется осадок.

Фото № 1 «Результат титрование раствора MgCl2 ∙ 6H2O при помощи NaOH»

П р и м е ч а н и е: Как можно видеть на фотографии заметен осадок белого цвета – это и есть, необходимый нам, Mg(OH)2. Он был получен в ходе тирования, как сказано выше, MgCl2 ∙ 6H2O при помощи NaOH. Чтобы его получить, нам было необходимо чётко и внимательно, по каплям, вливать едкий натр в шестиводный хлористый магний для получения первого нерастворимого осадка. В результате его получения, процесс титрования мы прекратили.

3) Фильтрация и сушка. Фильтрация полученного нового раствора проводится с целью отделения от него осадка. Её мы осуществляли с помощью фильтровальной бумаги на протяжении нескольких часов. Получив осадок, нам необходимо его высушить. Сушку данного материала мы проводили в сушильном шкафу при постоянной температуре 600 — 700 С о в течении 2 часов, предварительно поместив его на заранее взвешенную фарфоровую чашечку. По истечении двух часов, достаём чашечку из сушильного шкафа, даём некоторое время охладиться до температуры в нормальных условиях и вновь взвешиваем чашечку с высушенным материалом (гранулы белого цвета. Фото № 3).

Фото № 2 «Фарфоровая чашечка без полученных гранул (цемент Сореля)»

Фото № 3 «Фарфоровая чашечка с полученными гранулами (цемент Сореля)»

© Если вы обнаружили нарушение авторских или смежных прав, пожалуйста, незамедлительно сообщите нам об этом по электронной почте или через форму обратной связи.

Связь с автором (комментарии/рецензии к статье)

Оставить комментарий

Вы должны авторизоваться, чтобы оставить комментарий.

© 2021. Электронный научно-практический журнал «Современные научные исследования и инновации».

Глава 3 Магнезиальный цемент и его свойства.

Цель данного раздела - это изложение некоторых ранее выполненных исследований по магнезиальному цементу и анализ его специфических физико-химических свойств в рамках разработанных в предыдущих разделах структурно-энергетических подходов. В качестве предварительных сведений о магнезиальном цементе можно отметить следующее. Магнезиальный цемент получается смешиванием предварительно прокаленного до 800 о С оксида магния с 30%-ным водным раствором MgCl2 (2 весовые части MgO на 1 весовую часть безводного MgCl2). Вследствие образования полимерной структуры из атомов Mg, связанных друг с другом посредством гидроксильных групп, молекул воды и ионов хлора, смесь через несколько часов в результате отвердевания дает белую, очень прочную и легко полирующуюся массу (Некрасов, 1973).

Читайте также: