Цемент композиционный химический состав

Обновлено: 16.05.2024

Цемент: его состав и свойства

Сегодня существует огромное количество различных стройматериалов, которые имеют свои преимущества и недостатки. Но, пожалуй, самым популярным из них является цемент. Его используют практически на всех этапах строительства, начиная от монтажа фундамента и заканчивая внутренней отделкой стен. Объяснить его популярность достаточно просто: он обладает высокой прочностью, вяжущим эффектом, позволяет скрыть любые дефекты, с легкостью выдерживает повышенные нагрузки, не боится отрицательных температур. Можно смело сказать, что до сих пор аналогов цементу просто не существует. Именно поэтому он еще долгое время будет оставаться №1 среди всех видов стройматериалов.

Что такое цемент?

Цемент – это стройматериал, который выступает в качестве вяжущего элемента в различных растворах. В целом он представляет собой серый порошок. В отдельно взятых случаях он может иметь изумрудный оттенок. Итоговый цвет цементного порошка зависит от добавок, которые в нём содержатся.

Чтобы получить бетонную смесь, необходимо смешать цемент, воду, песок. При необходимости могут добавляться и другие компоненты. Их выбор зависит от целей и задач, которые необходимо решить. После добавления воды все компоненты образуют пластичную массу, которая со временем начинает затвердевать и трансформироваться в высокопрочный искусственный камень.

История появления цемента

Первое упоминание о цементе появилось примерно 2200 лет назад. В те времена цемент готовили из извести, пемзы, туфа и вулканического пепла. Полученный состав использовали в качестве скрепляющего вещества при строительстве каменных зданий. Также из цемента изготавливали цельнолитые конструкции. Но они были недостаточно прочными, из-за чего их надёжность оставляла желать лучшего.

С каждым столетием качество цемента повышалось, и в 1824 г. Джозеф Аспдин разработал аналог современного портландцемента. Он отличался прекрасным вяжущим эффектом, благодаря чему его можно было использовать для приготовления бетона. Затвердевший материал отличался повышенной прочностью и износостойкостью.

Однако, несмотря на то, что он прекрасно выдерживал сжатие, растяжения бетона приводили к его разрушению. Инженеры обратили внимание на тот факт, что металлические балки, наоборот, не боятся растяжений, но плохо работают на сжатие. В итоге практически одновременно несколько специалистов пришли к выводу, что необходимо объединить эти две особенности.

В начале 1850-ых годов французский инженер Жан-Луи Ламбо построил небольшие лодки. В качестве исходного материала он использовал бетон, который армировал железной сеткой. Спустя несколько лет Уильям Уилкинсон стал первым, кто решил армировать металлическими балками бетонные панели. Полученные ЖБ-конструкции использовали при строительстве 2-этажного дома.

В 1854-м г. инженер-строитель Франсуа Куанье также проводил эксперименты с железобетоном. Он первым решил связать стальную арматуру перекрытий с боковыми панелями. Однако в массовом производстве железобетон начал использовать человек, который вообще не имел отношения к строительству, – это Джозеф Монье. В 1846-ом г. его назначили садовником в саду неподалёку от Лувра. Для пересадки апельсиновых деревьев на зиму в теплицу ему нужны были прочные и надежные кадки. Монье решил сделать их из бетона, но у него ничего не получалось. Полученные кадки все время трескались, даже не застыв. В итоге он решил укрепить их металлическими стержнями.

Тогда цемент не отличался прочностью и разрушался при малейших перепадах температур. Но на удивление Монье, его изобретение за 3 года интенсивной эксплуатации так и не вышло из строя – ни одна кадка не растрескалась. После этого садовник начал изготавливать из бетона и другие элементы ландшафтного дизайна.

Через несколько лет на парижской выставке он получил патент за использование армированного бетона в искусственных водоёмах. После этого последовало еще несколько патентов, в том числе за открытие ЖБ- балок, шпал, мостовых конструкций и других изделий. Через несколько лет вчерашний садовник стал самым узнаваемым человеком во Франции. Под его руководством был построен мост в замке Шазелье и еще много других конструкций.

Спустя некоторое время Монье продал все патенты инженеру-строителю Густаву Вайсу. Он, в свою очередь, сместил арматуру в сторону, что позволило повысить прочность и износостойкость железобетонных панелей. Можно смело сказать, что изобретение армированного бетона стало одним из важнейших событий в истории строительства.

Цемент композиционный химический состав

General structural. Portland clinker cements. Specifications

Дата введения 2004-09-01

Евразийский совет по стандартизации, метрологии и сертификации (ЕАСС) представляет собой региональное объединение национальных органов по стандартизации государств, входящих в Содружество Независимых Государств. В дальнейшем возможно вступление в ЕАСС национальных органов по стандартизации других государств

При ЕАСС действует Межгосударственная научно-техническая комиссия по стандартизации, техническому нормированию и сертификации в области строительства (МНТКС), которой предоставлено право принятия межгосударственных стандартов в области строительства

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и МСН 1.01-01-96* "Система межгосударственных нормативных документов в строительстве. Основные положения"

* Документ не был принят на территории Российской Федерации. До 01.10.2003 действовал СНиП 10-01-94. - Примечание изготовителя базы данных.

Сведения о стандарте

1 РАЗРАБОТАН ОАО "НИИЦЕМЕНТ", ООО Фирма "ЦЕМИСКОН"

2 ВНЕСЕН Госстроем России

3 ПРИНЯТ Межгосударственной научно-технической комиссией по стандартизации, техническому нормированию и сертификации в строительстве (МНТКС) 14 мая 2003 г.

За принятие проголосовали:

Сокращенное наименование органа государственного управления строительством

Госстрой Азербайджанской Республики

Министерство градостроительства Республики Армения

Казстройкомитет Республики Казахстан

Министерство экологии, строительства и развития территорий Республики Молдова

Комархстрой Республики Таджикистан

Госархитектстрой Республики Узбекистан

4 ВВЕДЕН ВПЕРВЫЕ

5 ВВЕДЕН В ДЕЙСТВИЕ с 1 сентября 2004 г. в качестве государственного стандарта Российской Федерации постановлением Госстроя России от 21 июня 2003 г. N 93

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных (государственных) стандартов, издаваемых в этих государствах

Информация об изменениях к настоящему стандарту публикуется в указателе (каталоге) "Межгосударственные стандарты", а текст изменений - в информационных указателях "Межгосударственные стандарты". В случае пересмотра или отмены настоящего стандарта соответствующая информация будет опубликована в информационном указателе "Межгосударственные стандарты"

Введение

Стандартами ряда европейских стран до сих пор устанавливалась различная классификация цементов по вещественному составу, прочности, скорости твердения и регламентировались существенно различающиеся технические требования к ним, что затрудняло сопоставление качества цементов, выпускаемых по данным стандартам. В связи с этим Европейским комитетом по стандартизации (СЕN) принят стандарт EN 197-1* [1], устанавливающий единые для всех стран ЕС классификацию, технические требования и методы установления соответствия качества цементов требованиям стандарта. Требования EN 197-1* в части классификации и критериев соответствия учтены в ГОСТ 30515.

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - Примечание изготовителя базы данных.

Однако в настоящее время в странах СНГ классификация цементов по ГОСТ 30515 применяется ограниченно и действующая нормативная база строительства основана на характеристиках цемента, установленных ГОСТ 10178 [2]. Эти характеристики существенно отличаются от установленных EN 197-1, что затрудняет осуществление научно-технического и экономического сотрудничества с европейскими странами.

Настоящий стандарт гармонизирован с EN 197-1 и содержит требования к двенадцати наиболее приемлемым для применения в условиях строительства в странах СНГ видам общестроительных цементов из двадцати семи, приведенных в EN 197-1.

Основные отличия настоящего стандарта от действующего ГОСТ 10178 сводятся к следующему:

- вместо марок введены классы прочности на сжатие, аналогичные установленным EN 197-1. Значения классов прочности имеют вероятностный характер и установлены с доверительной вероятностью 95%;

- для цементов всех классов прочности, кроме требований к прочности в возрасте 28 сут, дополнительно установлены нормативы по прочности в возрасте двух суток, за исключением классов 22,5Н и 32,5Н, а для цементов классов 22,5Н и 32,5Н - в возрасте 7 сут.

- для всех классов прочности, кроме класса 22,5, введено разделение цементов по скорости твердения на нормальнотвердеющие и быстротвердеющие, что позволит минимизировать расход цемента в строительстве за счет его оптимального подбора по скорости твердения.

Стандарт предусматривает испытания цемента по ГОСТ 30744 с использованием полифракционного песка, который гармонизирован с европейскими стандартами EN 196-1 [3], EN 196-3 [4], EN 196-6 [5].

Использование стандартов, устанавливающих технические требования к цементам и методы их испытаний, гармонизированных с европейскими стандартами, позволяет получать адекватную оценку качества цементов, выпускаемых в странах СНГ и странах ЕС.

Настоящий стандарт не отменяет ГОСТ 10178, который можно применять во всех случаях, когда это технически и экономически целесообразно.

Настоящий стандарт действует параллельно с ГОСТ 10178 и применяется в случаях, когда заключенные контракты или другие согласованные условия предусматривают применение цементов с характеристиками, гармонизированными с требованиями EN 197-1. Вместе с тем настоящий стандарт является перспективным для разработки новой нормативной документации в строительстве, базирующейся на характеристиках цементов, гармонизированных с требованиями EN 197-1.

1 Область применения

Настоящий стандарт распространяется на цементы общестроительные (далее - цементы), изготавливаемые на основе портландцементного клинкера, и устанавливает требования к цементам и компонентам вещественного состава этих цементов.

Настоящий стандарт не распространяется на цементы, к которым предъявляются специальные требования и которые изготавливаются по соответствующей нормативной документации.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие межгосударственные стандарты:

ГОСТ 310.3-76 Цементы. Методы определения нормальной густоты, сроков схватывания и равномерности изменения объема

ГОСТ 3476-74 Шлаки доменные и электротермофосфорные гранулированные для производства цементов

ГОСТ 4013-82 Камень гипсовый и гипсоангидритовый для производства вяжущих материалов. Технические условия

ГОСТ 5382-91 Цементы и материалы цементного производства. Методы химического анализа

ГОСТ 25094-94 Добавки активные минеральные для цементов. Методы испытаний

ГОСТ 30515-97 Цементы. Общие технические условия

ГОСТ 30744-2001 Цементы. Методы испытаний с использованием полифракционного песка

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов на территории государства по соответствующему указателю стандартов, составленному на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) стандартом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 30515.

4 Классификация

4.1 Классификация цементов - по ГОСТ 30515 и настоящему стандарту.

4.2 По вещественному составу, приведенному в таблице 1, цементы подразделяют на пять типов:

- ЦЕМ I - портландцемент;

- ЦЕМ II - портландцемент с минеральными добавками;

- ЦЕМ III - шлакопортландцемент;

- ЦЕМ IV - пуццолановый цемент;

- ЦЕМ V - композиционный цемент.

Примечание - Цемент типа ЦЕМ I не содержит минеральных добавок в качестве основного компонента.

Сокращенное обозначение цемента

Вещественный состав цемента, % от массы*

Доменный или электро-

термо-

фосфорный гранулиро-

ванный шлак

Что такое композиционный цемент?

Композиционный цемент – современный строительный материал, в составе которого содержатся особые минеральные добавки, улучшающие технологические характеристики цемента. В настоящее время композиционные цементы успешно применяются во многих странах для выполнения общестроительных работ, возведения гидротехнических сооружений, производства монолитных и сборных железобетонных изделий. По прочности композиционный цемент не уступают портландцементу! Композиционный цемент применяется в строительстве различных зданий, когда большую роль играет долговечность сооружения, также при важности показателей морозо- и водоустойчивости. Хорошо подходит для строительства конструкций, когда требуется особая прочность, например, в жилищном строительстве и при возведении капитальных промышленных корпусов, цехов и других сооружений.

С использованием композиционного цемента производится промышленный выпуск бетонных блоков и железобетонных конструкций. Также производится множество мелкоштучных строительных элементов. Такой цемент обычно входит в состав различных бетонных смесей и растворов. В условиях достаточной влажности повышенные температуры ускоряют твердение, поэтому обработка твердеющего композиционного цемента в камерах и автоклавах весьма эффективна.

Цемент марки М-400 – (он же 32,5 по новой маркировке цемента) это незаменимый материал,для изготовления железобетонных конструкций. Из маркировки следует, что он помогает постройке выдерживать нагрузку 400 кг/см. Его следует использовать в строительстве, когда предъявляются высокие требования к долговечности и водостойкости конструкции.

Кроме того М400 широко используют при изготовлении растворов. Композиционный цемент М400 изготавливается из тонкомолотого клинкера с добавлением специальных добавок.

При строительстве таких здании предъявляются высокие требования к качеству материалов.

Например, он должен: укреплять всю конструкцию, быть устойчивым к механическим нагрузкам, хорошо выдерживать перепады температуры и влажности. Продукт этой марки М500 полностью им соответствует.

Он предназначен для изготовления железобетонных отвесных конструкций, балок, фундамента и др.

Цемент композиционный химический состав

Общие технические условия

Cements. General specifications

____________________________________________________________________

Текст Сравнения ГОСТ 30515-2013 с ГОСТ 30515-97 см. по ссылке.

- Примечание изготовителя базы данных.

____________________________________________________________________

Дата введения 2015-01-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН ООО Фирма "ЦЕМИСКОН"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 "Строительство"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 27 декабря 2013 г. N 63-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97

Сокращенное наименование национального органа по стандартизации

Минэкономики Республики Армения

Госстандарт Республики Беларусь

Госстандарт Республики Казахстан

4 Приказом Федерального агентства по техническому регулированию и метрологии от 11 июня 2014 г. N 654-ст межгосударственный стандарт ГОСТ 30515-2013 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2015 г.

5 Настоящий стандарт соответствует следующим европейским стандартам: EN 197-1:2011* "Цемент. Часть 1. Состав, технические требования и критерии соответствия обычных цементов" ("Cement - Part 1: Composition, specification and conforming criteria for common cements", NEQ); EN 197-2:2000 "Цемент. Часть 2. Подтверждение соответствия" ("Cement - Part 2: Conformity evaluation", NEQ) в части классификации цементов, методов испытаний, правил оценки качества, критериев соответствия качества цементов нормативным требованиям

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - Примечание изготовителя базы данных.

7 ИЗДАНИЕ (ноябрь 2019 г.) с Поправкой* (ИУС 10-2015)

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

1 Область применения

Настоящий стандарт распространяется на все виды цементов и устанавливает:

- термины с соответствующими определениями;

- общие технические требования;

- требования к отбору проб для контроля качества цемента;

- правила оценки соответствия качества цементов требованиям нормативных документов на цементы конкретных видов;

- требования к транспортированию и хранению;

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 8.579 Государственная система обеспечения единства измерений. Требования к количеству фасованных товаров в упаковках любого вида при их производстве, расфасовке, продаже и импорте

ГОСТ 1581 Портландцементы тампонажные. Технические условия

ГОСТ 2226 Мешки из бумаги и комбинированных материалов. Общие технические условия

ГОСТ 4013 Камень гипсовый и гипсоангидритовый для производства вяжущих материалов. Технические условия

ГОСТ 5382 Цементы и материалы цементного производства. Методы химического анализа

ГОСТ ISO 9001 Системы менеджмента качества. Требования

ГОСТ 9078 Поддоны плоские. Общие технические условия

Действует ГОСТ 33757-2016 "Поддоны плоские деревянные. Технические условия".

ГОСТ 15467 Управление качеством продукции. Основные понятия. Термины и определения

ГОСТ 15895 Статистические методы управления качеством продукции. Термины и определения

В Российской Федерации действуют ГОСТ Р ИСО 3534-1-2019 "Статистические методы. Вероятность и основы статистики. Термины и определения", ГОСТ Р ИСО 3534-2-2019 "Статистические методы. Словарь и условные обозначения. Часть 2. Прикладная статистика".

ГОСТ 16504 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ ISO/IEC 17025 Общие требования к компетентности испытательных и калибровочных лабораторий

ГОСТ 25951 Пленка полиэтиленовая термоусадочная. Технические условия

ГОСТ 30108 Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов

ГОСТ 30744 Цементы. Методы испытаний с использованием полифракционного песка

ГОСТ 31108 Цементы общестроительные. Технические условия

3 Термины и определения

Термины, которые следует использовать в нормативных документах, технической и технологической документации на цементы, и их определения приведены в приложении А.

Примечание - Рекомендуется также использовать термины, приведенные в приложении А, в научно-технической, учебной и другой специальной литературе.

Смешанные (композиционные) цементы

Смешанными называют цементы, полученные совместным помолом клинкера портландцемента, гипса и активной минеральной добавки. К этой группе относится пуццолановый портландцемент, шлакопортландцемент, сульфатно-шлаковый, известково-шлаковый и известково-пуццолановый цементы.

По происхождению активные минеральные добавки подразделяются на природные и искусственные (табл. 5.10).

Пуццоланами называют горные породы, содержащие активный, способный взаимодействовать с известью в нормальных условиях кремнезем. По характеру взаимодействия с известью пуццоланы можно подразделить на три группы:

1. Добавки, содержащие активный SiO2, - диатомиты, трепелы, опоки.

2. Добавки, содержащие вулканическое стекло, - вулканические туфы, пеплы, пемзы.

3. Добавки, содержащие продукты обжига глинных минералов, - глиежи, горелые породы, кислые золы и шлаки.

Пуццоланы содержат кремнезем SiO2 в активном состоянии, способный химически взаимодействовать с известью с образованием малорастворимых в воде гидросиликатов кальция:

Состав образующихся гидросиликатов кальция зависит от условий, в которых протекает реакция пуццоланизации. Гидросиликаты образуют водостойкий искусственный камень, а смесь извести с пуццоланами является гидравлическим вяжущим веществом, способным затвердевать в воде.

Минеральная добавка считается активной, если она обеспечивает:

- конец схватывания пасты, приготовленной на основе добавки и извести - пушонки, не позднее 7 сут после затворения водой;

- водостойкость образца из той же пасты не позднее 3 сут после конца схватывания;

- поглощение (хемосорбцию) извести из известкового раствора в течение 30 сут в определенном (нормируемом) количестве.

Пуццолановый портландцемент (ППЦ). Получают совместным помолом клинкера портландцемента, кислой активной минеральной добавки и гипса. В зависимости от происхождения и активности содержание добавки может изменяться от 20 до 35 % массы смешанного цемента.

Замена части клинкерной составляющей пуццоланой позволяет понизить затраты на производство цемента.

В раннем возрасте твердение ППЦ обусловлено реакциями гидролиза и гидратации клинкерных минералов портландцемента, при этом выделяется Ca(OH)2. Позднее активная добавка взаимодействует с гидроксидом кальция (реакция пуццоланизации).

Насыпная масса ППЦ изменяется в пределах 800-1000 кг/м3. Водопотребность выше водопотребности портландцемента, что является недостатком смешанного вяжущего.

Для получения на этом цементе растворной или бетонной смеси заданной удобоукладываемости необходимо либо увеличивать расход воды (В/Ц), либо при заданном В/Ц увеличивать расход цемента.

ППЦ обладает повышенной водоудерживающей способностью, поэтому бетонные смеси на его основе меньше расслаиваются при транспортировке и укладке.

Бетоны на основе ППЦ характеризуются повышенными деформациями усадки и набухания, что может вызвать появление трещин в цементном камне, а также пониженной морозостойкостью.

Твердение цемента в раннем возрасте - замедленное, тепловыделение - пониженное. Цементный камень на основе пуццоланового цемента обладает повышенной стойкостью в воде и агрессивных средах. Марки цемента - 300 и 400. Пуццолановый портландцемент можно применять в строительных растворах, при производстве сборных элементов и конструкций с тепловой обработкой (пропариванием) и в бетонах подземных и подводных конструкций.

Известково-пуццолановый цемент. Получают совместным помолом воздушной или гидравлической извести (10-30 % массы в пересчете на CaO + MgO), гипса и активной минеральной добавки. Допускается введение клинкера портландцемента в количестве 15-20 % массы вяжущего. Твердение вяжущего обусловлено взаимодействием извести с кремнеземом добавки (реакция пуццоланизации) с образованием гидросиликатов кальция. При длительном пребывании на воздухе прочность растворов на этом вяжущем может понижаться из-за усадочных деформаций и карбонизации. Известково-пуццолановые цементы применяют в строительных растворах и бетонах невысоких классов по прочности. He рекомендуется применять вяжущее при производстве работ при пониженной температуре (ниже +10 °С).

Гипсоцементнопуццолановое вяжущее (ГЦПВ) содержит (% массы): гипсовое вяжущее - 50-75; портландцемент - 15-25; активную минеральную добавку - 10-25.

ГЦПВ применяются для изготовления сборных элементов, предназначенных для эксплуатации в условиях повышенной влажности - панелей для устройства ванных помещений, санитарно-технических кабин, вентиляционных блоков.

Шлаки и смешанные вяжущие на их основе. Шлаки - промышленные отходы, образующиеся при производстве черных и цветных металлов и сплавов. При приготовлении смешанных цементов используются преимущественно доменные шлаки. При производстве чугуна в доменной печи используются железные руды, содержащие примеси. Целью доменного процесса является приготовление чугуна требуемого состава и удаление примесей. С этой целью в шихту вводят добавки (флюсы), образующие с примесями вещества со сравнительно невысокой температурой плавления. В доменной печи образуются два расплава, которые не смешиваются из-за различной плотности, - чугун и доменный шлак. Эти расплавы выпускаются из печи и перерабатываются раздельно.

Гидравлическая активность шлаков и их пригодность для производства смешанных цементов зависит от химического, фазового составов и структуры. В доменных шлаках преобладают CaO, SiO2, Al2O3, MgO, содержание этих оксидов в шлаке может достигать 90-95 %. Степень гидравлической активности шлаков можно оценить по модулю основности (Mо) и модулю активности (Ma):

Mо = (CaO + MgO) / (SiO2 + Al2O3),

Ma = Al2O3 / SiO2.

По M0 шлаки подразделяются на основные (Mо > 1), нейтральные (Mо

1) и кислые (Mо < 1). Гидравлическая активность шлаков возрастает с повышением Mо и Ma, поэтому при производстве смешанных вяжущих используются преимущественно основные шлаки.

По ГОСТ 3476 гидравлическая активность шлаков оценивается коэффициентом качества

К = (CaO + Al2O3 + MgO) / (SiO2 + TiO2);

по коэффициенту качества шлаки разделяются на три сорта.

В доменной печи образуется расплав шлака, и структура доменного шлака определяется условиями и скоростью охлаждения расплава. При медленном охлаждении расплава образуются шлаки зернистокристаллической структуры, такие шлаки не обладают вяжущими свойствами. При быстром охлаждении расплава (грануляции) шлак содержит значительное количество аморфного вещества - стекловидной фазы. Активность этих шлаков значительно выше, поэтому в производстве шлаковых цементов используются доменные гранулированные шлаки. Применяется мокрая и полусухая грануляция шлаков. При мокрой грануляции расплав охлаждается в воде. Полусухая грануляция предусматривает предварительное охлаждение расплава водой с последующим охлаждением воздухом, при этом получают шлак со сравнительно невысокой влажностью.

Быстроохлажденные (гранулированные) доменные шлаки обладают слабовыраженной гидравлической активностью. При производстве смешанных цементов на их основе вводят добавки - активаторы процессов гидратации и твердения: известь или клинкер портландцемента (щелочная активация шлаков), гипс (сульфатная активация).

Шлакопортландцемент (ШПЦ). Это гидравлическое вяжущее, получаемое тонким помолом клинкера портландцемента, гранулированного шлака и гипса. Содержание шлака изменяется в пределах 35-65 % массы смешанного вяжущего. По техническим свойствам ШПЦ мало отличается от портландцемента при более низких затратах на производство.

Твердение ШПЦ на ранней стадии обусловлено гидратацией клинкерной составляющей с образованием гидроксида кальция. Позднее путем сульфатной и щелочной активации начинается гидратация шлаковых стекол с образованием низкоосновных гидросиликатов кальция, а также гидрогранатов:

3СаО(1 - х)А12О3 * хFe2O3 * zSiO2 * 8H2O.

При температурах менее +5 °C схватывание и твердение ШПЦ значительно замедляется, а при повышении температуры и при тепловлажностной обработке резко ускоряется.

Тепловыделение при твердении ШПЦ меньше по сравнению с аналогичным показателем портландцемента, стойкость цементного камня при воздействии мягких и сульфатных вод более высокая, морозостойкость пониженная. Марки и классы ШПЦ по прочности те же, что и портландцемента.

Быстротвердеющий шлакопортландцемент (ШПЦ-Б) обладает более интенсивным, чем обычный ШПЦ, ростом прочности в раннем возрасте, характеризуется более тонким помолом (Sуд = 4000-5000 см2/г) и уменьшением доли шлака в смешанном вяжущем.

ШПЦ применяется в тех же областях строительства, что и портландцемент. Предпочтительным является его использование в массивном бетоне и в агрессивных средах. ШПЦ применяют при производстве сборных элементов и конструкций из бетона с тепловлажностной обработкой (пропаривание).

He рекомендуется применять шлакопортландцемент в конструкциях, подвергающихся увлажнению и высыханию, замораживанию и оттаиванию.

Сульфатно-шлаковый цемент. Содержит 80-84 % шлака, 10-15 % гипса или ангидрита и 5 % клинкера портландцемента или до 2 % извести. Марки цемента - 300 и 400. Такой цемент применяется для массивных бетонных подземных и подводных сооружений. Цементный камень на основе сульфатно-шлакового цемента отличается повышенной стойкостью к морской воде и в растворах сульфатов. При повышенной температуре (выше 30 °С), а также при тепловой обработке (пропарировании) прочность бетонов существенно снижается. Поэтому это вяжущее не следует применять в бетонах с гидротермальной обработкой (пропаривание).

Известково-шлаковый цемент. Содержит 10-30 % извести (гидратной или гидравлической), гипс и доменный гранулированный шлак. По ГОСТ 2544 цемент подразделяется на марки 50, 100, 150 и 200. Повышением температуры значительно ускоряется его твердение. Используется в бетонах для подземных и подводных сооружений, при изготовлении сборных элементов с тепловой обработкой, а также в строительных растворах. He рекомендуется применение известково-шлакового цемента в конструкциях, подвергающихся увлажнению и высыханию, а также замораживанию и оттаиванию.

Цементы для строительных растворов. Такие цементы получают совместным помолом клинкера портландцемента, гипса, активных минеральных добавок и добавок-наполнителей. Содержание клинкера в смешанном вяжущем должно составлять не менее 20 % массы вяжущего. К вяжущим для строительных растворов часто не предъявляют высоких требований по активности, поэтому вводятся наполнители - измельченные кварцевый песок, мраморизованный известняк и мрамор. Предел прочности при сжатии стандартных образцов в возрасте 28 сут должен быть не менее 19,6 МПа (200 кгс/см2), время начала схватывания - не ранее 45 мин, время конца схватывания - не позднее 12 ч, тонкость помола - остаток на сите с сеткой № 008 не более 12 %, водоотделение при В/Ц = 1,0 - не более 30 %.

Состав Композитных цементов

Композитный цемент впервые был предложен в 1950-х гг. для фиксации непрямых реставраций, коронок и мостовидных протезов. Однако в то время материалы демонстрировали высокую степень полимеризационной усадки и чрезмерную микротекучесть из-за низкого содержания наполнителя. Кроме того, композитные цементы могли значительно изменить оттенок в связи с высоким содержанием остаточных аминов, ответственных за реакцию полимеризации. Эта проблема была решена по мере развития восстановительных материалов и композитных цементов. В настоящее время композитный цемент имеет те же состав, композитные смолы, но содержит меньшее количество неорганического наполнителя, что обеспечивает низкую вязкость и текучесть, которые необходимы для цемента. Органическая матрица композитных цементов обычно состоит из BIS-GMA (бифенол А-глицидилметакрила), UDMA (карбамат диметакрилат) или TEG-DMA (триэтилен-гликоль-диметакрилат), которые являются мономерами, а неорганическая фаза состоит из стекловидных наполнителей, обычно стекла или двуокиси кремния. Количество наполнителя варьирует от 57 до 82% в зависимости от вида имеющихся в продаже цементов. Так же как композиты, композитные цементы могут быть гибридными и микрогибридными, содержащими частицы размером 0,4-2,4 нм, или ми-кронаполненными (размер частиц в среднем составляет 0,04 нм). Чаще всего мы имеем дело с гибридными композитными цементами. Некоторые цементы содержат мономер, в частности 4-МЕТА (4-метакрилоксиэтил тримеллитовый ангидрид), НЕМА (метакрилат оксиэтила), 10-MDP (10-метакрилоксидецил кислый фосфат) и РММА (полиметилметакрилат), которые отвечают за химическое сцепление между тканями зуба и металлическими сплавами.

Комбинированное использование композитных цементов и адгезивных систем позволило адгезивной фиксации войти во все типы непрямых методов восстановления. Композитные цементы могут быть использованы для фиксации керамических виниров, инлей, онлей, штифтов и коронок из различных материалов, поскольку вдобавок к соединению с тканями зуба композитные цементы также соединяются с керамикой, пластмассой и металлическими сплавами.

Большое количество композитных цементов и адгезивных систем было представлено на рынке в последние годы. Теперь доступны разные продукты, которые имеют как достоинства, так и недостатки. Поскольку ни один композитный цемент не может быть идеальным для всех ситуаций, выбор цемента должен базироваться на клинических условиях и свойствах материала.

Свойства композитных цементов

Композитные цементы применяются вместе с адгезивными системами и могут связываться со структурами зуба и различными видами восстановительных стоматологических материалов. Композитные цементы обладают более высокой силой сцепления по сравнению с традиционными стоматологическими цементами, такими как цинк-фосфатные, поликарбоксилатные и стеклоиономерные, поэтому они увеличивают прочность на излом соединения «зуб-реставрация», укрепляя сохранившиеся ткани зуба и способствуя перераспределению нагрузки по границе зуба и реставрации.

Практически все композитные цементы демонстрируют усадку во время реакции полимеризации. Подобно композитам химического отверждения, цементы двойного отверждения обладают меньшей степенью усадки, чем световые. Усадка при полимеризации может привести к формированию щелей по границе реставрации, которые предрасполагают к микроподтеканию, повышению чувствительности зубов, окрашиванию линии соединения, вторичному кариесу и, как следствие, к провалу лечения. Корректное изготовление и припасовка протезов позволяют создать тончайший слой цемента между зубом и реставрацией, а правильное и аккуратное использование адгезивной системы позволяет снизить эффект полимеризационной усадки.

Композитные цементы должны обладать большей оптической плотностью, чем ткани зуба, чтобы была возможность оценить линию цементировки, возможный вторичный кариес или наличие излишков на контактных поверхностях. Невзирая на различия между марками, большинство современных композитных цементов обладают удовлетворительной рентгеноконтрастностью и, по меньшей мере, «видимы» на рентгенограмме.

Линия цементировки обычно соприкасается с окружающей средой полости рта - как на окклюзионной, так и на апроксимальных поверхностях, подвергаясь истиранию, что может привести к нарушению краевого прилегания, предрасполагая к окрашиванию границы реставрации и скоплению налета в этой области. Чем больше область обнаженного цемента, тем выше риск развития такой ситуации. Таким образом, устойчивость к истиранию может находиться под влиянием нескольких факторов, включая размер частиц, толщину слоя цемента, а также степень трансформации и обработки цемента. Необходимо корректное обращение с цементом, чтобы избежать возникновения пузырьков и пористости. Микронаполненные цементы имеют меньший размер частиц, обеспечивая в итоге более тонкий слой цемента и легкость полирования. Следовательно, они более устойчивы к истиранию по сравнению с другими типами цементов.

В связи с постоянным контактом с ротовой жидкостью и изменчивостью pH данной среды композитные цементы должны обладать низкой степенью растворимости. В сравнении с другими цементами композитные цементы могут быть охарактеризованы как нерастворимые в полости рта, что способствует их широкому практическому применению.

Композитные цементы подвержены водопоглощению. В связи с их неполной трансформацией цементы с низким содержанием наполнителя, так же как и неправильно активированные светоотверждаемые (недополимеризован-ные), могут поглощать большее количество воды, что может негативно влиять на их механические свойства. Однако расширение в результате абсорбции может быть полезным и служить компенсацией полимеризационной усадки.

Цемент не должен вредно воздействовать на пульпу. Современные материалы имеют хорошую биосовместимость. Тем не менее некоторые нежелательные эффекты от композитных цементов могут быть связаны со степенью трансформации (неполной полимеризацией), усадкой и последующим микроподтеканием, которое может стать причиной повышенной чувствительности.

Повышение чувствительности чаще всего обусловлено техническими ошибками, а не свойствами материала. Внимательное использование адгезивных систем, так же как и корректная обработка, и полимеризация светом композитных материалов, могут снизить возможность возникновения этих нежелательных эффектов.

Некоторые композитные цементы содержат фториды и, таким образом, обладают противокариозным эффектом. В то же время нет никаких очевидных доказательств, что фториды выделяются в значительном количестве; клиническая эффективность такого незначительного выделения сомнительна и должна быть изучена.

Микроподтекание в области края реставрации может стать причиной негативной реакции пульпы и возникновения повышенной чувствительности, что может сокращать срок службы реставрации. Резистентность композитных цементов к микроподтеканию напрямую связана с правильностью выбора материала. Композитные цементы, применяемые в сочетании с адгезивными системами, демонстрируют более высокую герметичность, чем традиционные стоматологические цементы.

Толщина слоя цемента зависит от корректности замешивания, вязкости цемента, размера наполнителя и давления, прикладываемого в моментфиксации. Согласно выводам Американской стоматологической ассоциации (American Dental Association), идеальная толщина слоя для получения отличного краевого прилегания протеза не должна превышать 25 нм для традиционных цементов.

Предшествующее поколение композитных цементов демонстрировало разные значения толщины слоев. Большинство современных цементов имеют удовлетворительную текучесть, позволяя получать слои, толщина которых достаточно мала для хорошего краевого прилегания реставрации к структурам зуба. Толстый слой цемента может стать причиной неправильного позиционирования реставрации. Это предрасполагает к быстрому изнашиванию обнаженного цемента и окрашиванию линии соединения вдобавок к нарушению равномерности распределения напряжения в реставрации, делая ее чувствительной к переломам и уменьшая срок службы.

Полностью контролировать рабочее время стоматолог может только при работе с композитными цементами светового отверждения. При применении композитных цементов химического отверждения рабочее время составляет 2-4 мин, а окончательная полимеризация наступает через 4-8 мин. Для композитных цементов двойного отверждения рабочее время до активации реакции полимеризации светом составляет 4-7 мин для большинства материалов.

Доступны композитные цементы разных консистенций. Большинство систем представляют, по меньшей мере, два вида консистенций - низкой вязкости (более текучие) и высокой (более жесткие). Некоторые системы содержат пасты, изменяющие вязкость (способны изменить консистенцию цемента). Пасты высокой вязкости предпочтительны для фиксации керамических виниров и позволяют легко удалить излишки цемента. Напротив, пасты низкой вязкости показаны для фиксации инлей, онлей и коронок, потому что они позволяют лучше адаптировать и расположить структуру.

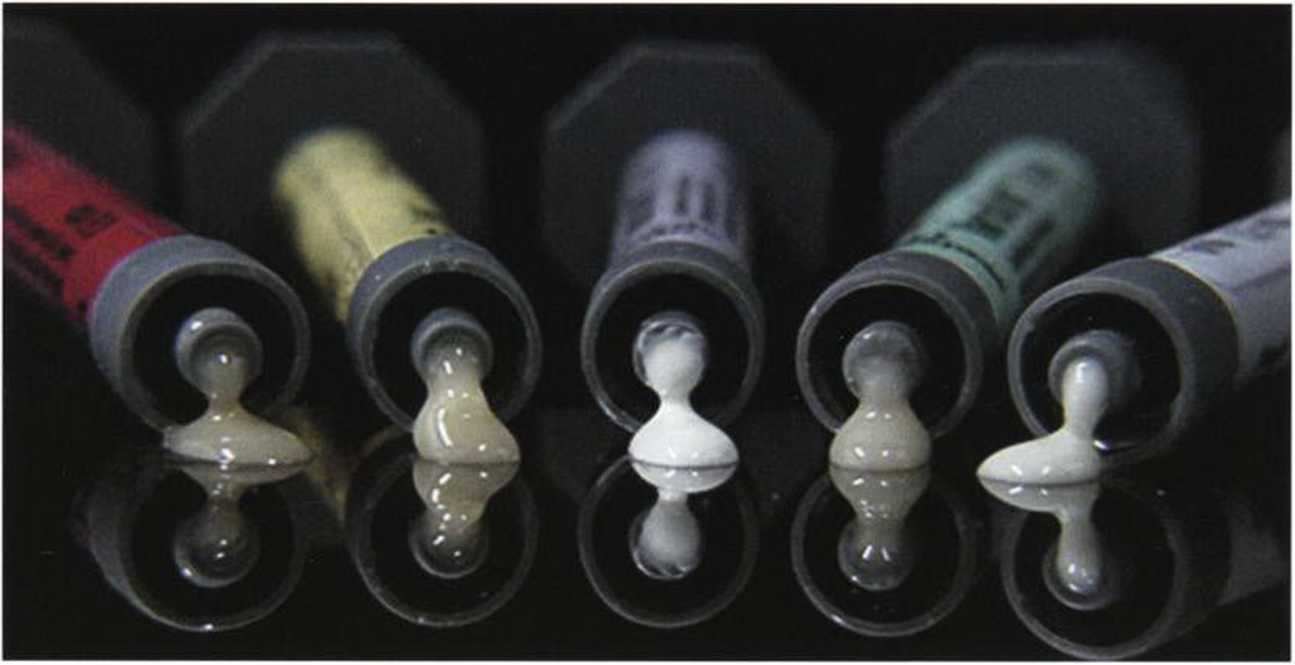

Композитные цементы бывают разных оттенков и с разной степенью прозрачности (рис. 7.7). Химически отверждаемые цементы, которые обычно применяется для фиксации металлических или толстых структур, имеют универсальный цвет или два цвета (один светлый, другой опак), тогда как большинство светоотверждаемых цементов или цементов двойного отверждения имеют несколько вариантов цвета (до 10 для одной системы). Иногда системы содержат модификаторы оттенков (для того чтобы пользователь мог сам подобрать нужный). Это свойство важно при проведении реставраций, таких как виниры и коронки в области передних зубов, поскольку оттенок цемента может влиять на результат. При реставрации боковых зубов оттенки композитных цементов не так важны из-за их расположения.

Цементы светового отверждения имеют большую цветовую стабильность по сравнению с цементами химического или двойного отверждения в связи с отсутствием химического активатора (амина), который может стать со временем причиной нарушения.

Рис. 7.7. Композитные цементы предлагают возможность выбора разных оттенков и степеней прозрачности

Потеря стабильности цвета также может быть вызвана техническими ошибками, например попаданием влаги во время фиксации или неполной полимеризацией светом. Оттенок композитного цемента имеет тенденцию изменяться со временем; однако это изменение обычно визуально незаметно.

Некоторые композитные цементы содержат в наборе водные или на гелевой основе пробные пасты, которые не полимеризуются и применяются для оценки заключительного цвета реставрации. Эти пасты могут быть особенно полезны при фиксации тонких керамических виниров, эстетический результат которых зависит от подлежащего слоя цемента.

Заключительные примечания Композитных цементов

Композитные цементы технически более чувствительны, чем традиционные стоматологические цементы. Их неадекватное применение может привести к нежелательным результатам. Стоматологи могут выбрать фиксирующую систему, основываясь на своих предпочтениях и клинических потребностях.

Необходимо быть очень внимательными при применении данных материалов и соблюдать инструкцию производителя, чтобы избегать проблем в будущем, таких как преждевременная полимеризация цемента до окончательного позиционирования протеза, неправильное удаление излишков цемента и постоперационная чувствительность.

Читайте также: