Цемент изготовление в старину

Обновлено: 02.05.2024

Об истории строительных растворов и бетона.Часть 2

О вкладе Византии в технологию строительных растворов пишет в своей диссертации А. Липатов [i] . Он сообщает, что со временем в Византии росла толщина растворных швов в кирпичных строениях – от 10-15 к 60-70 и даже 120-150 мм, что связано с введением в раствор кирпичной или керамической крошки (цемянки), кирпичного боя, дробленого щебня и гальки, причем керамическая крошка с успехом заменяет недоступный поццолан. В результате реакции гашеной извести с керамикой получалось нечто вроде армированного бетона. Да и сами кирпичи в такой кладке играют, фактически, роль арматуры. Византийский кирпич отличается по своему виду - это тонкая, около 5 см, широкая пластина - плинфа. Таким образом, раствор составлял основной массив стены, в котором плинфы задавали структуру. Кладка с широкими розовыми полосами раствора и слоями кирпича (иногда - рядами камня) получила название византийской .

Липатов пишет: «… как показывает изучение византийских построек, в том числе и Св. Софии Константинопольской, в кладке стен и арочных конструкций зданий используются необычно толстые растворные швы (сопоставимые с толщиной кирпича и превосходящие ее). В этом случае раствор является главной составляющей массива кладки, в которой кирпичи играют роль элементов армирования. В рамках современной терминологии раствор может быть классифицирован как цемент, благодаря значительному размеру кирпичного наполнителя [Livingston 1993: 859-860; Livingston, Stutzman, Mark, Erdik 1992: 731-732]. Важнейшим достижением византийцев также следует считать использование технологии «горячей» извести, позволяющей использовать в качестве наполнителя глину, термически активизируемую при совместном гашении извести и наполнителя. Прочность раствора, изготовленного по такой технологии признана высокой. Такая технология квазицемента получает широкое развитие в Византийской империи [MacDonald 1992:12-13]. Полученные данные позволяют нам сделать основной акцент в изучении строительного производства Византии на строительных растворах и поставить их во главу угла нашего исследования: византийские постройки со средневизантийского времени и особенно поздневизантийский период демонстрируют качества, присущие бетонным монолитным конструкциям. Византийские растворы, созданные на основе извести и кирпичного наполнителя различного размера, безусловно, не являются полными аналогами современных бетонов, однако могут рассматриваться как квазибетон в византийской архитектуре».

Византия передала свое мастерство принявшим православие соседям: Сербии, Болгарии, Румынии.

Русь после принятия христианства получила возможность причаститься не только к вере, но и к целому ряду инноваций Византии. Так, строительство Десятинной церкви в Киеве проходило с участием византийских мастеров, что доказывают не только приемы кладки, применение характерного плоского кирпича - плинф, характер интерьера, но и использование толстых швов и даже технологии горячего раствора, что можно выявить на археологических останках церкви.

Рис. 7 Десятинная церковь была с ооружена древнерусскими и византийскими мастерами в 979-996 годах в период князя Владимира Святого, на её сооружение и содержание выделялась десятая часть княжих доходов – десятина, отсюда и название храма. (Реконструкция изображает, между прочим, и византийскую полосатую кладку ) Церковь была разрушена во время татаро-монгольского нашествия.

Цемянковые растворы (растворы на основе керамической крошки или специально обожженной глины) перенимаются в других местах, хотя, возможно, поначалу работали византийские мастера (рис 8, 9). Но происходят и изменения в составе растворов. К примеру в Новгороде в церкви Благовещения на Городище (1108) в известковый раствор добавляется бой плинфы и специально обожженная глина, в Николо-Дворищенском соборе (1113), Рождественском соборе Антониева монастыря (1116), Георгиевском соборе (1119) Юрьева монастыря — только бой плинфы и мелко истолченный известняк, в двух последних памятниках применялся ожелезненный известняк [ii] . Авторы этой работы о растворе трех новгородских памятников конца 12 века также пишут, что после возобновления строительства в Новгороде в конце 60-х годов XII века, в новгородских строительных растворах наблюдаются изменения, заключающиеся во введении в строительный раствор в качестве наполнителя глины наряду с боем плинфы и известняком. Глинистые растворы извести, что характерно, способны схватываться, как и так негашеная известь, приготовленная из серых известняков с примесями глины. А. Липатов пишет: « Не вполне понятно, каким образом

строители подошли к использованию данного типа раствора: путем наблюдений,

усовершенствования технологии или позаимствовали его у византийских

строителей. Но нет сомнений в том, что известково-цемяночно-карбонатный тип

растворов преобладает в строительстве второй половины XI – XII вв. на территории

древнерусского государства » .

В общем-то, до открытия цемента оставалась пара шагов: если иметь печи, дающие более высокие температуры, то можно было б дойти и до открытия цемента, который получается, как говорилось выше, совместным обжигом известняка и глины при 1450 о С. Но такая высокотемпературная печь сама была технической проблемой, когда она появилась, то стало возможным делать сталь, и фарфор.

Рис. 8. К ладк а Спасского собора в Чернигове , XI век. Хорошо видно, как мало тут плинфы и как много раствора. Слабый раствор за прошедшее тысячелетие разрушился бы. Этот и множество других любопытных образцов кладки древнего Спасского собора можно посмотреть здесь

Рис. 9. Комбинированная кладка Церкви Благовещения Пресвятой Богородицы, Витебск, XI или XII вв, фото Виктора Атапина.

Упомянутое исключение по своим строительным растворам составляют памятники Галицкого, Смоленского и Владимирского княжеств. Например, в Успенском соборе Владимира, построенном в середине 12 века по повелению князя Андрея Боголюбского, было отмечено применение гипсового раствора. Предполагается, что собор строили западные мастера, об этом писал Татищев [iii] : «По снисканию бо его (Андрея Боголю бского) даде ему Бог мастеров для строения оного из умных земель»; «по оставшему во Владимире строению, а паче по вратам градским, видно, что Архитект достаточный был. Мастеры же присланы были от Императора Фридерика Перваго, с которым Андрей в дружбе был как ниже явится» 4 . С.В. Заграевский [iv] пишет, однако, что работа мастеров не касалась самого строительства: « Однако необходимо заметить, что известный стереотип, связанный с приходом к Андрею «мастеров из всех земель», относится только к работам по украшению Успенского собора: «Того же лета создана бысть церква святая Богородица в Володимири благоверным и боголюбным князем Андреем, и украси ю дивно многоразличными иконами, и драгим каменьем бе з -щисла и сосуды церковными и верх ея позлати по вере же его, и по тщанию его к святеи Богородице, приведе ему Бог из всех земель все мастеры и украси ю паче инех церквии» .

В этом случае применение гипсового раствора было, вероятно, не связано с мастерами, но с распространением конкурентной технологии.

Средневековая Западная Европа.

В Западной Европе прежние секреты растворов, а тем более «протобетона» были утрачены. Вместо двух активных компонент – гашеной извести и силиката-порошка (поццолана) стали использовать композиции с гашеной известью и речным песком. Хотя песок тоже содержит окись кремния, но в заметно менее активной форме. Потому у такого раствора нет так называемых гидравлических свойств, то есть способности быстро схватываться с поглощением воды. Как строители огромных кафедралов справлялись с проблемой прочности? Стены строили медленно, давая построенному участку постоять, иногда и несколько лет [v] , с арок и мостов долго не снимали раму-опалубку. За это время песок частично реагировал с гашеной известью, но преимущественно происходила обратная реакция – из гашеной извести и углекислого газа из воздуха образовывался карбонат, кристаллы которого хорошо видны на многих микрофотографиях срезов. Когда швы после этого затвердевали, можно было продолжать строительство. Конечно, всех проблем это не решало. Для укрепления стен использовали различные опоры (рис. 10), ставшие архитектурными украшениями соборов. Ради большей прочности в некоторых местах кладки ставили железные скобы, укрепленные заливкой из мягкого свинца.

В некоторых случаях, например в кафедралах 13 века в Шартре, Суассоне, Бурже, Париже, Лаоне и более раннем кафедрале в Клуни использовались гипсовые растворы [vi] . Гипс, как известно, обладает гидравлическими свойствами, хотя и не очень прочен.

Рис. 10. Собор Нотр Дам де Пари, «летящие» опоры.

Рис. 11. Пизанская башня несет в себе строительную тайну. Она не только падает, но не упадет, но еще и сложена на основе очень неплохого строительного раствора. Он вернулся будто из античности.

Но из этой картины есть исключения (рис. 11). Строители пизанской «падающей башни» [vii] , которая строилась в два этапа, в 1173-1178 и 1272-1278 гг., использовали раствор, который не только включал известь из очень качественного известняка, и песок из реки Арно, но и «диатомовую землю», очень мелкий порошок, который состоит преимущественно из силиката кремния, являющегося останками диатомовых водорослей. Это заметно более активный компонент, чем песок, такой раствор способен схватываться. И потому растворы Пизанской башни (рис. 9) обладают большой прочностью, чем растворы многих других современных ей зданий. Рассчитано, что для семи этажей башни (не считая ее макушки, достроенной только в 1365 году) , потребовалось примерно 1400 тонн гашеной извести с 60% содержанием воды, 1350 тонн песка и 400 тонн диатомита .

И несколько слов о применениях органических добавок, вроде яичного белка, молока и прочего. Легенд об этом много. Китайцы в самом деле добавляли в растворы отвар риса: «Аналитические исследования показывают, что раствор, использованный в древних каменных кладках, представляет собой специфический органо-неорганический композиционный материал … Амилопектин в строительном растворе выступает также в качестве ингибитора роста кристаллов карбоната кальция, в результате чего формируется компактная микроструктура затвердевшего раствора, что является причиной его хорошей работы в составе каменной кладки » [viii] . Как мы видим, опять же речь идет о бедном строительном растворе и методе карбонизации извести.

Наоборот, опровергнут миф, что при строительстве Карлова моста в Праге использовались яйца, как добавки в раствор [ix] , это показал химический анализ.

Да и на Руси добавки такого рода относились к штукатурке для росписи, которая с такими добавками становится прочней и устойчивей к осыпанию.

Кратко суммируя, после удивительного рывка, который был достигнут древнегреческим изобретением «протоцемента» в 7 в. до нэ, его широкую адаптацию провели древние римляне, пришедшими к применению бетона даже в строительных работах на море. Традиция прочных растворов отчасти сохранялась в Византии, строители которой модифицировали строительные растворы с целью заменить важный активный компонент, и применяли технологию, которая позволяла получать прочную кладку. Этот метод был перенят на Руси, хотя меньшее применение каменного и кирпичного строительства, наступившее после татаро-монгольского завоевания, сужало, вероятно, базу для развития технологии. Наоборот, в Западной Европе, утратившей секреты прочных строительных растворов, использовали менее прочные растворы, но компенсировали это более изощренной архитектурой, и в некоторых случаях переоткрыли старые рецепты, как это видно на примере Пизанской башни.

[i] Липатов Алексей Анатольевич. Византийские традиции в строительном производстве Древней Руси: строительные растворы, стены, фундаменты : строительные растворы, стены, фундаменты : Дис. . канд. ист. наук : 07.00.06 СПб., 2006 304 с. РГБ ОД, 61:06-7/542

[ii] Медникова Е.Ю., Липатов А.А., Куликов В.Е. О строительных растворах трех новгородских памятников конца XII века: Новые методы и результаты "РЕЛИКВИЯ" №2/06/04

[iii] В.Н.Татищев. История Российская. М., 2005. Т. 2, с. 687.

[iv] Заграевский С.В. Успенский собор во Владимире: некоторые вопросы архитектурной истории. В кн.: Памяти Андрея Боголюбского. Сб. статей. Москва – Владимир, 2009. С. 95–114.

[v] R obert A. Scott. The Gothic Enterprise: A Guide to Understanding the Medieval Cathedral University of California Press 2003

[vi] Adams J., W. Kneller and D. Dollimore Thermal analysis (TA) of lime- and gypsum-based medieval mortars Thermochimica Acta , V . 211, 1992, P . 93-106

[vii] FRANZINI M . , LEONI L . , LEZZERINI М . and SARTORI F. The mortar of the "Leaning Tower" of Pisa European Journal of Mineralogy ; November, December 2000; v. 12; no. 6; p. 1151-1163;

[viii] Fuwei Yang, Bingjian Zhang, Qinglin Ma. Study of Sticky Rice-Lime Mortar Technology for the Restoration of Historical Masonry Construction . Accounts of Chemical Research , 2010

Цемент и история производства - Основные виды и марки

Первые данные об использовании цемента в строительстве относятся ко II веку до н.э. Смесь извести с вулканическим пеплом, пемзой и туфом со склонов Везувия, использовалась римлянами в качестве связующего элемента при строительстве каменных сооружений.

В 1824 году Джозеф Аспдин разработал современный портландцемент, который в смеси с песком, щебнем и водой можно было применять в качестве строительного материала — бетона. Он хорошо выдерживает сжатие, а растяжения приводят к его разрушению. Железные балки, наоборот, отлично работают на растяжение и плохо на сжатие. Идея соединить эти достоинства почти одновременно пришла в голову нескольким людям.

Джозеф Аспдин. Разработчик портландцемента. Джозеф Аспдин. Разработчик портландцемента.Жан-Луи Ламбо в начале 1850-х годов построил на юге Франции несколько небольших лодок с использованием бетона, армированного железной сеткой.

Британец Уильям Уилкинсон в 1854 году стал первым, кто использовал армированные железными балками бетонные панели в строительстве двухэтажного дома в Ньюкасле. Примерно в это же время другой строитель, Франсуа Куанье, экспериментировал с железобетоном во Франции — он стал первым, кто связал стальную арматуру перекрытий со стеновыми панелями.

Удивительно, но в массовую практику новый материал ввел человек, не имевший к строительству никакого отношения.

Джозеф Монье в 1846 году был назначен садовником оранжереи в саду Тюильри возле Лувра. Для пересадки апельсиновых деревьев на зиму в теплицу ему понадобились прочные садовые кадки. Монье сделал несколько таких кадок из бетона (цемента с песком, золой, молотым кирпичом), но они все время трескались. Он укрепил их стенки с помощью железных стержней.

В то время считали, что железные элементы при перепадах температур быстро разрушат бетон, но за три года ни одна кадка не вышла из строя. После этого, Монье перешел на емкости для воды и другие элементы ландшафтного дизайна. В 1867 году он продемонстрировал армированный бетон на международной выставке в Париже и получил первый патент на использование материала в искусственных водоемах. За первым патентом последовали другие — на трубы и бассейны (1868), строительные панели (1869), мостовые конструкции (1873), балки и шпалы (1878).

В 1875 году под руководством Монье в замке Шазелье был построен небольшой железобетонный мост. А в 1879 году немецкий инженер-строитель Густав Вайс купил права на все патенты Монье и усовершенствовал его конструкцию, сместив арматуру в сторону наибольшей нагрузки на растяжение (Монье не был инженером и не вникал в такие тонкости). Тем самым Густав Вайс сделал последний шаг в сторону современного железобетона, вскоре захватившего строительные площадки всего мира.

Производство цемента в наше время.

Цикл производства цемента. Цикл производства цемента.Если особо не вдаваться в подробности и поверхностно посмотреть на процесс, то производство цемента можно представить в виде трёх основных стадий:

Добыча и обработка сырья.

Добывается известняк, глина, гипсовый камень.

Добытый известняк дробят, сушат, измельчают и перемешивают в нужной пропорции с глиной. Примерно 75% известняка и 25% глины. Состав постоянно корректируется, в зависимости от характеристик используемых материалов.

Таким образом получают шлам (мокрый, сухой или комбинированный метод)

Обжиг сырьевого состава и получение клинкера - следующий шаг в производстве цемента

Шлам поступает в специальную печь, где происходит его обжиг при температуре около 1450 градусов.

При этой температуре шлам спекается (почти как зерна керамзита), превращаясь в так называемый клинкер.

Клинкер измельчают в специальных жерновах до порошкообразного состояния

Смешивание компонентов и получение портландцемента.

В измельчённый клинкер добавляют примерно 5% гипса.

В зависимости от марки и вида цемента, вводятся минеральные добавки (цифры д0, д5, д20 в маркировке)

Собственно, на этом производство цемента можно считать завершённым. Получившийся порошок является портландцементом ПЦ. Применение портландцемента настолько обширно, что перечисление цементной продукции может занять целую страницу.

Изготовление цемента. Изготовление цемента.Основные виды цемента

- Белый цемент: Основное использование БЦ - изготовление строительных сухих смесей. По многим параметрам обгоняет обычный портландцемент: ускоренный набор прочности, повышенная стойкость к атмосферным воздействиям. Изначальная декоративность ЖБИ из БЦ позволяет эксплуатировать архитектурный железобетон - без дополнительной окраски и облицовки. ЖБИ из белого цемента - не темнеют, не выгорают, не желтеют от времени. Так же, БЦ используют в штукатурных растворах, для изготовления цветных поверхностей задекорированных под камень и т.д. Для этого, белый цемент смешивают с красящими пигментами.

- Быстротвердеющий цемент: Зачастую, цементы, включающие в свой состав активные минеральные добавки, пользуются более низким спросом, нежели их бездобавочные собратья по цементному цеху. Причина тому - более медленный темп схватывания добавочного цемента. А подобная затяжка способна внести свои коррективы в сроки оборачиваемости опалубки, в скорость бетонирования, да и в весь строительный процесс в целом. Для того, чтобы строители не были привязаны к затянутым срокам схватывания цемента с минеральными добавками, многие цементные заводы выпускают цемент быстротвердеющий. Причём, быстротвердеющими бывают как добавочные, так и бездобавочные виды цемента. Например: Предприятие Мордовцемент производит и продаёт бездобавочный быстротвердеющий цемент м500 д0 в мешках и навал.

- Расширяющийся цемент: РЦ получают из глиноземистого цемента и гипса. Отличается от остальных видов расширением при твердении. Почти все остальные виды дают усадку ( кроме ВБЦ и НЦ)

- Водонепроницаемый безусадочный цемент: В основном, применяется при: гидроизоляции монолитных конструкций, заделке швов между железобетонными элементами, герметизации различных стыков, сооружении водонепроницаемых бетонных емкостей для хранения различных жидкостей.

- Гидрофобный цемент: Цемент с введением специальных добавок, повышающих его стойкость к хранению и транспортировке во влажной среде, Так же, ГЦ используют, чтобы получить товарный бетон с повышенной влагонепроницаемостью и морозостойкостью до F1000.

- Глиноземистый цемент: Он же - аллюминатный и бокситный. Основное преимущество - бетоны из такого вяжущего быстрее набирают прочность: до 50% за сутки. Процесс твердения сопровождается большим количеством тепла, что может быть актуально при зимнем бетонировании.

- Напрягающий цемент: Расширяющийся при наборе прочности цемент, предназначенный для создания самонапряженных железобетонных конструкций, в т.ч. с использованием специальных видов арматуры. Растворы на таком вяжущем применяются при изготовлении трещиностойких (безусадочных), водонепроницаемых стыков, при капитальном ремонте и модернизации старых конструкций, увеличении их водонепроницаемости. Бетоны на основе НЦ - чемпионы по коэффициенту водонепроницаемости: до W20, что актуально при строительстве подвалов на грунтах с высоким УГВ, монолитных кровель, резервуаров, чаш бассейнов и т.д. - без устройства дополнительной гидроизоляции. Бетон, полученный из напрягающего цемента, первые 7-10 дней набора прочности должен находиться в среде с повышенной влажностью. Такие бетоны отличаются повышенной прочностью, влагонепроницаемостью и морозостойкостью.

- Портландцемент Портландцемент: Самый распространённый и используемый вид. Наверно 99% цемента, используемого в строительстве это - портландцемент ПЦ.

- Пуццолановый цемент: Потрландцемент с введением добавок, содержащих тонкоизмельчённый активный кремнезём. Отличается увеличенным временем схватывания и пониженным тепловыделением. Что может быть актуально при бетонировании объемных конструкций. А именно: Крупные массивы свежеуложенного бетона вырабатывают большое количество тепла. Ведь гидратация цемента - всё же экзотермический процесс. Ну вырабатывают и вырабатывают, в чем проблема. А беда в том, что верхние слои бетона отдают тепло быстрее и больше, нежели те, что внутри. Теплопроводность то у бетона маленькая. Вот и получается неравномерность усадки. Одним словом - трескается.

- Сульфатостойкий цемент: СЦ обладает повышенной защитой от разрушающего действия солей (сульфаты натрия, магния). Подробней про цемент сульфатостойкий. Применяется в производстве сульфатостойких бетонных смесей. (гидротехнические сооружения и т.д)

- Тампонажный цемент: ТЦ применяют при тампонировании (заглушке) нефтяных и газовых скважин.

- Шлаковый цемент: ШЦ, получают из молотого доменного шлака, с введением добавок активизаторов: гипса, извести и т.д.

- Цветной цемент: ЦЦ получают введением в состав окрашивающих пигментов из белого цементного клинкера Основное предназначение ЦЦ - получение декоративных ЖБИ, не требующих дальнейшей обработки.

Марочная прочность сродни марке бетона. Цифра марки соответствует устойчивости к осевому сжатию в кгс/кв.см или в МПа.

Марки портландцемента в зависимости от добавок в составе. Марки портландцемента в зависимости от добавок в составе.Как проверить марку цемента:

Определение марки осуществляют таким образом: замешивают раствор из цемента, с составом: 1:3, на стандартном песке, с водоцементным отношением 0.4. Из этого раствора в специальных формах отливаются балочки 4х4х16 см. Далее эти образцы помещают в специальную камеру либо просто накрывают колпаком ( не забыв поставить рядом сосуд с водой, для повышения влажности под колпаком). Выдерживают 24 часа. Затем балочки вынимают из опалубки-формы, и ставят в пропарочную камеру. Пропаривают и у полученных образцов проверяют прочность на изгиб. Используется специальный пресс. Полученные результаты умножают на соответствующие коэффициенты (для каждой марки цемента - они свои) и получают прочность на сжатие.

Импортный цемент уже давно маркируется в классах прочности на сжатие. Например: Cem 42.5 - минимальная (гарантированная) прочность на сжатие в возрасте 28 суток -42. 5 МПа.

- тип – портландцемент, шлакопортландцемент. Указывается в виде аббревиатуры ПЦ и ШПЦ.

- марка

- наличие или отсутствие мин. добавок : д0, д5, д20 (процентный состав добавок). Например: м400 д20, или цемент м500 д0.

- обозначение быстротвердеющего цемента литерой Б

- пластификация и гидрофобизации цемента. Аббревиатуры ПЛ и ГФ.

- обозначения цемента, изготовленного из клинкера нормированного состава. Литера Н

- обозначения стандарта соответствия .

- цем I - портландцемент

- цем II – портландцемент с мин. добавками

Портландцемент с мин. добавками будет представлен в двух подтипах:

- Подтип А - процентный состав мин добавок 6% - 20%,

- Подтип В - присутствие в составе от 21 до 35% добавок.

Отличие по видам добавки: гранулированный шлак с литерой Ш, пуццолан – с литерой П. По классам прочности: 22,5; 32,5; 42,5 и 52,5, Цифры - обозначают минимальную (гарантированную) прочность цементного камня на сжатие в МПа в возрасте 28 суточного твердения.

Так же, для классов 32.5-52.5 вводятся дополнительные обозначения по прочности в возрасте 2 или 7 суток: литеры :Н нормальнотвердеющий, Б - быстротвердеющий. В виду того, что добавочные портландцементы отличаются более медленными сроками схватывания, что не совсем подходит для темпов современного строительства, цементные заводы выпускают портландцементы марок м400 д20Б и цем 42,5Б, входящие в категорию - быстротвердеющие. Уменьшение сроков набора прочности происходит за счёт применения цементного клинкера специального минералогического состава, либо за счёт более тонкого помола обычного цементного клинкера. Иногда, для ускорения сроков схватывания и твердения применяются специальные добавки для бетона.

Как наши прадеды в деревнях изготавливали ЦЕМЕНТ? Все просто…

Ко мне в руки попала очень интересная книга 1907 г.в. «КАК САМОМУ СТРОИТЬ НЕБОЛЬШИЕ ДОМА. »*, в ней, помимо прочего, описывается кустарный способ изготовления цемента. Текст пришлось слегка изменить, т.к. русский язык того времени немного отличается от современно, уж простите.

Кустарный способ изготовления гидравлического цемента.

Сравнительно дорогой гидравлический цемент, известный под названием «портландского», цемент может быть легко и дешево изготовлен домашним кустарным способом, без всяких заводских приспособлений. Мы опишем процесс этого полезного и простого производства.

В прежнее время для приготовления подобной смеси брали лишь особые, сравнительно редкие естественные породы камня. Сейчас просто берут обыкновенные известняки, измельчают их, прибавляют около 25% глины, и перемешивают всю массу, обжигают ее при температуре, близкой к плавлению подобной смеси. Затем после прокаливания, вся масса измельчается в порошок и закупоривается в водонепроницаемые бочки и хранятся непременно в сухом месте, во избежание порчи цемента.

При изготовлении гидравлического цемента в домашних условиях необходимо проделать все те-же выше описанные операции, но с небольшими, имеющими часто практический характер, изменениями. Изменения эти, или разница в производстве, заключается в следующем:

1) Вместо измельченного камня-известняка берут обыкновенную гашеную известь; продукт этот конечно, известковых камней, но зато при употреблении его не приходится устраивать специальной камнедробилки для измельчения известняка;

2) Известь смешивается в указанной выше пропорции с жирной сырой глиной; вся смесь высушивается и разбивается деревянной колотушкой на куски, величиной, приблизительно, в четверть обыкновенного кирпича;

3) Полученные куски обжигаются легким огнем в русской печи или, что еще лучше, в бане на каменке; если же в деревне есть мастера-кирпичники, то из кусков сухой смеси извести и глины складываются особые печи, с несколькими топками и продушинами и куски обжигаются, как обыкновенный сырец-кирпич;

Старинный раствор намного лучше современного: Возможно ли повторить сейчас?

Современные технологии строительства предполагают срок службы сооружений не более 120-150 лет. Однако, найденные при раскопках, на морских глубинах остатки древних зданий служат свидетельством более длительного срока службы строительных материалов прошлого. Исследования ученых доказали, что древний раствор для кладки был не только более прочным, но и менее энергетически затратным.

Древние люди не использовали для производства строительного раствора цемент, что не влияло на продолжительность службы, качество готового продукта. Чем обусловлена повышенная прочность старинного раствора для кладки, именно об этом пойдет речь в этом материале.

Компоненты старинного раствора

Историков давно интересует состав раствора древних мастеров. После проведенного исследования образцов, ученые пришли к выводу, что строительная смесь состояла из извести, глины – вяжущий материал. Известь получали путем нагревания известняковых пород при температуре ниже 1000 градусов Цельсия. Технология получения известняка в древние времена была менее затратной.

Использование недожженной извести повышало прочность строительной смеси. При смешивании извести с водой получалась жидкая вязкая масса, которая без добавления наполнителя быстро растрескивалась.

К известковому раствору древние строители добавляли песок крупной фракции. В качестве армирующего материала применяли солому, золу, вулканическую породу. При отсутствии этих материалов в ход шел любой подручный материал – обломки кирпичей, раковины моллюсков. Определенной рецептуры раньше не существовало, раствор готовили на ощупь при ручном вымешивании. Для повышения прочности раствора добавляли органику.

В разных странах, это были – останки животных, экскременты, яичные белки. Предотвратить растрескивание помогало добавление жирной глины или «глиняного молока». Анализ взятых учеными нескольких образцов свидетельствует о том, что единой рецептуры не существовало, а проверялось качество строительной смеси опытным путем.

Рецепт старинного кладочного раствора

Перед началом смешивания компонентов проверяли их качество. Песок просеивали до получения однородной фракции. Для получения водоотталкивающего состава глину брали с высоким содержанием металлов. Их количество определяли по цветовой гамме глиняной массы – чем темнее глина, тем выше процент содержания металлов. Светлые сорта при высыхании быстро растрескиваются. Чтобы избежать этого эффекта, глину обжигали, растирали в муку, которую добавляли к известковой смеси. Увеличить плотность раствора получалось благодаря добавлению огромного количества яичных белков. На один куб смеси добавляли 3,5 тысячи белков. Основная смесь состояла из:

- четырех частей песка крупной фракции;

- трех частей извести;

- ½ части яичных белков;

- одной части жирной глины, глиняного порошка или «молока».

Смешивали известь с водой, постепенно добавляли глиняный компонент, последними вмешивали яичные белки. После следовало тщательное длительное вымешивания до получения однородной смеси. От общей массы отбирали образцы, из которых скатывали шарики, диаметром пять сантиметров и оставляли в прохладе на неделю. Каждое утро и вечер образцы сбрызгивали водой для постепенного высыхания. По истечению недели образцы проверяли на прочность.

Точный рецепт приготовления строительной смеси для кладки, штукатурки стен не сохранился. Описанный выше способ приготовления раствора подойдет для использования при отделке цоколя частных строений, кладке печей, каминов. Используют выше предложенную смесь для гидроизоляции участков, которые подвергаются агрессивному воздействию влаги. С его помощью заделывают трещины в кирпичной кладке, выполняют укладку кирпича при строительстве домов.

Преимущества известкового раствора

Использование строительной смеси для кладки на основе извести оправдано не только повышенной прочностью и долговечностью. Среди доказанных преимуществ использования извести в качестве основы вяжущей смеси отмечают:

- уменьшение теплопотерь;

- оптимизация внутри помещения баланса влажности;

- предотвращение развития, размножения бактерий, грибковых и плесневых спор;

- медленное схватывание, допускающее перекладку без потерь стройматериалов;

- соблюдение необходимого соотношения прочности раствора по отношению к прочности кирпичей.

Среди незначительных недостатков – медленное высыхание известкового раствора, что снижает скорость выполнения кладочных работ.

Не все так плохо с современными цементными растворами – при гидратации, зачастую цемент превращается в известь. Использование тощих строительных смесей (без добавления глины, извести) на территории Украины, США запрещены. На просторах России этот запрет снят после 1990 года.

Из чего и как делают цемент?

Цемент – широко распространенный материал, который применяют при любых видах работ, связанных с ремонтом, реставрацией, строительством. Цементная основа – вяжущие компоненты неорганического происхождения. Из цемента производятся бетонные, кладочные, штукатурные растворы, железобетонные изделия, используемые при строительстве промышленных объектов и частных построек.

Особенностью порошкообразной цементной массы, смешанной с водой, является способность постепенно твердеть, превращаясь в каменный массив. Процесс приобретения эксплуатационной прочности происходит как в воздушной среде, так и в воде. Главное условие твердения – избыточная влажность.

Все сталкивались с цементом, однако мало кто знает, из чего делают этот универсальный строительный материал, как его производят. Его основа – клинкер, специальные минеральные добавки и гипс. Рассмотрим подробно, как делают цемент, какое сырье для этого используется.

По-прежнему клинкер – это основной компонент, входящий в состав цемента

Сырьевые материалы

Производство цемента осуществляется на специальных заводах, расположенных близко к местам добычи исходного сырья для его изготовления. Главным исходным сырьем для цементного производства являются следующие естественные породы:

- ископаемые карбонатного типа. Это ценное природное сырье, отличающееся особенностями кристаллической структуры, физическими характеристиками. Материал может иметь кристаллическую или аморфную структуру, определяющую эффективность его взаимодействия при обжиге с другими компонентами;

- глинистые материалы, горные породы осадочного характера. Они имеют минеральную основу, становятся пластичными, объемно увеличиваются при избыточном увлажнении. Сырье характеризуется вязкостью, применяется при сухом методе производства.

Карбонатные породы

Остановимся на карбонатных породах, характерными представителями которых являются:

- Мел, являющийся горной породой осадочного характера, которая легко перетирается, относится к разновидностям мажущего известняка. Он популярен при изготовлении цемента.

- Мергель или мергелистый известняк – ископаемые осадочного типа, которые добываются в рыхлом или твердом состоянии, отличаются удельным весом, концентрацией влаги. Содержат примеси глины, что позволяет относить их к переходному сырью, имеющему много общего с известняковыми породами и ископаемыми на основе глины.

В состав входят активные минеральные добавки (15%) в соответствии со стандартами производства

Глинистое сырье

К глинистым породам относятся:

- глина, содержащая минеральные включения, разбухающие при добавлении воды;

- суглинки, являющиеся разновидностью глины, с повышенной концентрацией песчаной фракции и пылеобразных частиц;

- сланцы на глинистой основе, относящиеся к горным породам с повышенной прочностью, которые при измельчении расслаиваются на пластинчатые частицы. Сырье характеризуется стабильным гранулометрическим составом, низкой концентрацией влаги.

- лесс, представляющий рыхлую горную, непластичную породу, отличающуюся пористостью, мелкозернистостью. Содержит включения силиката, кварца.

Возможно применение отходов промышленного производства, других видов природных материалов и шлаков.

Корректирующие добавки

Цементный состав делают из минерального сырья с применением специальных пластификаторов, добавляемых при производстве.

Если увеличить количество добавок до 20%, то свойства цемента будут несколько изменены

Технология предусматривает использование добавок на базе ископаемых, содержащих:

- Глинозем.

- Кремнезем.

- Глину.

- Плавиковый шпат.

- Апатиты.

Введение корректирующих добавок, с помощью которых делают цемент и улучшают его характеристики, предусмотрено технологией. Пластификаторы позволяют улучшить следующие свойства цементного состава:

- стойкость к воздействию коррозионных процессов;

- устойчивость к воздействию перепадов температуры, глубоким циклам замораживания;

- прочностные характеристики;

- продолжительность твердения;

- подвижность цементного раствора, его эластичность;

- степень проницаемости водой.

Состав

Задумывались ли вы, из чего сделан цемент? Его состав обусловлен особенностями сырья и конкретной маркой продукции. Так, пользующийся широкой популярностью портландцемент имеет следующий состав:

- Кремниевый диоксид (кремниевая кислота или кварц) – 25 %.

- Известь – 60 %.

- Алюминий (глинозем) – 5 %.

- Оксиды железа и гипс – 10 %.

Сегодня производится множество видов цемента

Процентное соотношение ингредиентов может изменяться, согласно особенностям технологии и марки цементной продукции. Отдельные виды цементов, в частности шлакопортландцемент, включают в свой состав шлак, представляющий уголь, полученный в результате обжига клинкера.

Независимо от рецептуры, основные ингредиенты при изготовлении цементного состава – глина и известняк. Концентрация известняка трехкратно превышает содержание глины, что обеспечивает необходимое качество клинкера для производства цементной продукции.

Основными компонентами, из которых производят цемент, являются:

- клинкер, определяющий прочностные характеристики, получаемый при обжиге исходного сырья (известняка, глины). Клинкер является основой конечной продукции, используется в гранулированном виде диаметром 10-60 мм. Клинкер термообрабатывается при температуре порядка полторы тысячи градусов Цельсия. Он плавится с образованием массы с высоким содержанием кальциевого диоксида и кремнезема, которые определяют эксплуатационные характеристики цементных составов. Гранулы дробятся до пылеобразного состояния с последующим обжигом;

- гипс, процентное содержание которого определяет период твердения. Базовая рецептура предусматривает использование до 6% чистого порошкообразного гипса или гипсового камня, содержащего примеси;

- специальные добавки, вводимые для усиления имеющихся свойств или придания составу специальных характеристик, расширяющих сферу применения.

Очень часто цемент применяют в строительстве для создания бетона и армированных конструкций

Процесс изготовления

Производство цемента осуществляется поэтапно, предусматривает следующее технологические операции:

- Предварительное смешивание ингредиентов для изготовления клинкера, который делают из известняка, вводимого в количестве 75%, и из глины, доля которой составляет 25%.

- Высокотемпературный обжиг, после которого образуется клинкер. Он – результат процесса соединения глины и извести под воздействием повышенной до 1450 градусов Цельсия температуры.

- Измельчение, осуществляемое с помощью шаровых мельниц. Они представляют горизонтально расположенные барабаны с находящимися внутри стальными шарами, обеспечивающими измельчение клинкера до порошкообразного состояния. С уменьшением фракции помола возрастают эксплуатационные характеристики и марка цементного состава.

Этапы производства

Особенности производства предусматривают изготовление цемента различными методами, что сказывается на особенностях применяемого сырья. Это обусловлено расположением цементного производства, спецификой применяемого оборудования, спросом на определённые марки продукции.

Все варианты технологий отличаются только особенностями подготовки исходного сырья, которые осуществляются:

- мокрым путем. Мокрая технология предусматривает использование вместо извести мела, смешивание которого с необходимыми ингредиентами происходит одновременно с измельчением в горизонтальном барабане с обязательным добавлением воды. При этом образуется шихта с концентрацией влаги 30-50%. Шихтовый материал обжигается в печи, превращаясь в шарообразный клинкер, который затем измельчается;

- сухим методом. Сухая технология характеризуется уменьшенной себестоимостью производства цемента, сокращением технологического цикла. Это связано с объединением технологических операций, позволяющих одновременно осуществлять помол и сушку компонентов в шаровой мельнице под воздействием поступающих горячих газов. Полученная шихта имеет порошкообразную консистенцию;

- комбинированным способом. Комбинированный вариант объединяет особенности мокрого и сухого способа производства, но на разных предприятиях имеет определенные отличия. Один из вариантов обеспечивает возможность получение полусухого состава с влажностью до 18%, произведенного путем высушивания шихты, полученной по мокрой технологии. Второй метод предусматривает подготовку сухой смеси с последующим ею увлажнением до 14%, гранулированием, заключительным отжигом.

Заключение

Материал статьи предоставляет информацию о том, как делают цемент, какое сырье применяют, какие технологические особенности используют в процессе производства. Имеется множество технологических нюансов, которыми в совершенстве владеют специалисты, занимающиеся изготовление цемента.

Как древние римляне научились делать цемент

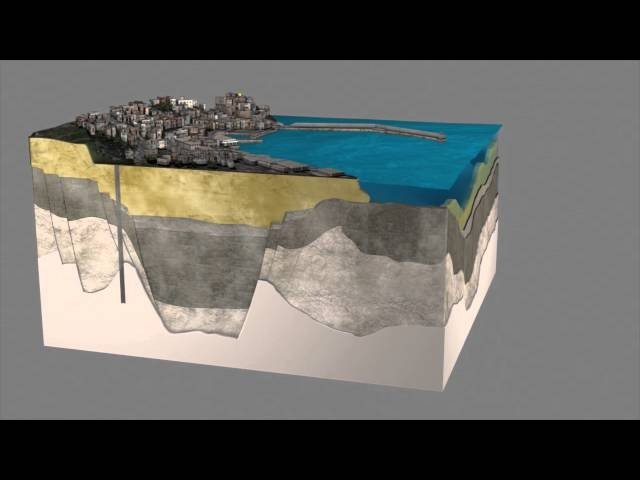

Тициана Ванорио (Tiziana Vanorio) и Варунторн Канитпаньячароен (Waruntorn Kanitpanyacharoen) из Стэнфордского университета выявили геологический процесс, которые мог подтолкнуть древних римлян к созданию бетона. В районе итальянского города Поццуоли в почве естественным образом образовывалась гашеная известь, которую римляне использовали для создания цемента. Подробности изложены в журнале Science.

В 1982 геологи обратили внимание на странные процессы, идущие в итальянском городе Поццуоли — уровень почвы здесь вдруг начал подниматься с неожиданной скоростью, иногда достигавшей двух метров в год. Этот процесс сопровождался мелкими землетрясениями, и власти даже эвакуировали около 40 тысяч человек из старинного центра города, опасаясь большого землетрясения или извержения вулкана. Но ничего не произошло.

После того, как почву рядом с Поццуоли пробурили на глубину 2,9 км, геологи наткнулись на толстый слой угля. Под воздействием жары и морской воды, этот слой начинал испускать углекислый газ, а тот в свою очередь вступал в реакцию с кальцием и водородом, — элементами, которыми богаты здешние скалы. Таким образом получалась та самая гашеная известь, с помощью которой римляне делали цементную смесь, лежащую в основе бетона. Кстати, вулканический пепел, применявшийся для создания этой «opus caementicium», привозили из Путеол — так в древности назывался Поццуоли.

Вполне вероятно, что древнеримские строители при создании бетона вдохновлялись этими природными химическими реакциями — а без этого бетона не было бы великих римских построек. Римские дороги, храмы и акведуки возводились во всех землях, принадлежавших римской империи. Многие древнеримские создания не просто сохранились до сегодняшнего дня, пережив и саму империю, и множество завоевателей, и природные катаклизмы, но и по-прежнему используются по прямому назначению — по древним акведукам все еще течет вода, а по проложенным древними римлянами дорогам ездят современные машины.

И все это благодаря умению изготавливать состав, похожий на современный бетон. Они делали смесь их песка, извести, воды, добавляя туда вулканический пепел, туф, осколки глиняных изделий. Получалось что-то вроде цемента, который они заливали в полости между стенами, приобретавшими таким образом невероятную прочность.

Читайте также: