Бетон на шлаке плюсы и минусы

Обновлено: 14.05.2024

Бетон на шлаке плюсы и минусы

Цемент, в который добавляются шлаки, считается достаточно распространенным строительным материалом. Используется в самых разнообразных сферах. При помощи него возводятся как наземные, так и подземные объекты, подводные сооружения. Такой материал, как шлак, является идеальным вяжущим компонентом.

Изготавливается тяжелый бетон следующим образом – берется цементный клинкер, измельчается. К нему добавляется гранулированный шлак, а также гипс.

Цемент со шлаком широко используется в железобетонных объектах, где присутствует высокая стойкость к влиянию негативных химических компонентов. Такой состав считается актуальным при установке монолитных объектов. Так, например, когда используется обыкновенный цемент в крупных конструкциях, спустя время начинает выделяться много теплого воздуха, который быстро охлаждается, вследствие чего поверхность деформируется, на ней возникают трещины. Когда применяется цемент со шлаком, подобные проблемы никогда не беспокоят.

С добавлением шлака в бетон, полученному материалу не страшна агрессивная среда, он не боится сильно соленой воды, хлоридов, сульфатов.

Какие берутся исходные материалы

Те сырьевые вещества, которые используются для приготовления состава, могут определять качества готового продукта, а также то, где он будет использоваться.

Для состава, как правило, берется молотый шлак и щелочной раствор. Шлак считается только сопутствующим материалом, получается за счет топливной сферы и металлургического производства. Может быть двух типов: основной и кислый. Во время получения бетонного состава часто используются шлаки, которые не содержат вещества, негативно воздействующие на качества готового продукта. От шлака отсоединяется зола, глина, а также мусор. Чаще всего применяется каустическая либо кальцинированная сода. Именно от состава вяжущего компонента будет зависеть прочность бетона.

Шлак считается разделенными и измельченными на кусочки отходами, которые получаются при изготовлении металла и так далее. От того, какого размера используется шлак, зависит тип щебневого состава. Он бывает следующих типов:

- крупнофракионным;

- среднефракционным;

- мелкофракционным;

- с использованием мелкого отсева.

От величины гранул будет зависеть плотность будущего материала. Она же оказывает воздействие на плотность состава либо изделия. Самый маленький уровень составляет 1 тонна на 1м3. В ходе экспериментов было выяснено следующее – тяжелые бетоны, в которые добавляется щебневая масса, показывают идеальные показатели по прочности. Такие материалы хорошо переносят механические воздействия, они долговечные и так далее.

Сфера использования шлака

Может использоваться в различных областях:

- Из шлака получаются бетонные составы разных марок. Гранулированные отходы – это лучший наполнитель по сравнению с гранитной щебенкой. Все потому, шлак имеет хорошую адгезивную активность. Следовательно, застывший бетон получается прочным. Не такой, как гранитно-гнейсовый.

- Шлаки используются в производстве шлакоблоков. В тех областях, где больше всего развита металлургия, шлаковая щебень стоит меньше, чем иные подобные наполнители. Кроме того, степень теплопроводности продукта в разы больше.

- Изготавливается тротуарная плитка. Такое производство считается экономически эффективным, так как сами расходы уменьшаются в несколько раз. По данной причине также шлак применяется, когда изготавливается кирпич.

- Выпускается ЖБИ. В данном случае в производство берется шлак, имеющий показатель морозостойкости больше F75.

- Часто шлак применяется в дорожно-строительных работах. Материал не дробится, используется, как недорогая подсыпка, а также в производстве прочного асфальтобетона.

Как правило, шлак, имеющий диаметр больше 6 мм, не применяется. Так как долговечность полученного бетона будет низкая. Вместо мелкой фракции добавляется песок. Шлак для строительных работ берется в чистом виде, чтобы отсутствовали различные органические элементы.

Учитывая качества бетона, который имеет разную фракцию, для возведения фасадных стен зачастую используется шлак с крупными и средними зернами. Когда строятся внутренние перегородки, берется мелкий шлак. Для получения прочного после застывания продукта, убираются фракции диаметром 12 мм, а примерно 1\5 часть мелкого материала заменяется песком.

Где используется тяжелый бетон

Области применения такого материала достаточно широки. Цемент используется, когда изготавливаются:

- сухие строительные смеси;

- плиты перекрытия;

- тротуарная плитка;

- фундамент, стены.

Как приготовить бетон с добавлением шлака

Перед тем, как приготовить состав, нужно тщательно увлажнить шлак. Благодаря этому улучшится долговечность бетона. Дальше стоит выполнить следующее:

- смешайте вещества в необходимой пропорции, тщательно перемешайте;

- когда добавите воду, вымесите состав, чтобы получилась однородная масса;

- чтобы получить среднюю марку бетона, используйте такую пропорцию – 4:2:2 (шлак, цемент, песок).

Ту массу, которая у вас получится, используйте на протяжение 1 ч. Максимальное время, в течение которого можно выработать материал, составляет 1 ч 30 мин.

Преимущества и недостатки тяжелого бетона

Рассматривая бетон со шлаком, необходимо тщательно изучит каждый нюанс. Несмотря на то, что такой материал имеет множество положительных сторон, главными преимуществами считается низкая цена и долговечность. Бетон со шлаком, который появляется за счет черного металла, имеет те же качества, что и обычный бетон. Но, при этом, он отличается большим количеством важных достоинств:

- стоит недорого, при этом, обладает отличными параметрами и характеристиками прочности;

- обладает небольшим показателем плотности, существенно не влияет на фундамент и прочность перекрытий;

- имеет хорошую жаропрочность (может нагреваться до +800);

- на поверхности никогда не образуется коррозия;

- хорошо переносит морозы;

- не боится морской соленой воды, различные агрессивные условия;

- небольшая температура тепловыделения;

- быстро затвердевает;

- достаточно долговечный.

Недостатки также есть у такого материала. Точнее, он всего лишь один – когда нарушается герметичность тары, где хранится «полуфабрикат» (цемент и шлак), материал может потерять собственную прочность спустя 1.5 месяца с даты производства.

Вывод

Как показывают полученные результаты в ходе разных исследований, если химическое взаимодействие ограничивается только верхним слоем, например, у шлаковых заполнителей фосфорного производства, благодаря этому в бетоне развиваются конструктивные свойства. Именно от этих свойств зависит уровень плотности и прочности материала, долговечность бетона.

Бетон на шлаке

здравствуйте! залил фундамент, в качестве заполнителя использовали доменный шлак.марка бетона М200скажите пожалуйста чем это грозит? какие могут быть последствия?

09.01.2010 в 17:49dll-stroy написал :

марка бетона М200

если заполнитель шлак, то это уже не бетон, а шлакобетон. Ну или шлакоблок с прочностью М200. Грозит тем, что воду будет сосать. И если будет промерзать мокрый, то будет постепенно разрушаться.

09.01.2010 в 20:26dll-stroy написал :

чем это грозит? какие могут быть последствия?

Может долго не простоять, вода будет разрушать фундамент, ИМХО.

Вроде для фундамента это плохо, лили стены из шлакобетона, а вот фундаменты всегда делали из бетона (гравия).

а как же быть?

что посоветуете?

сделать хорошую гидроизоляцию!

10.01.2010 в 13:04может тут главное слово "ДОМЕННЫЙ" ? Я имел ввиду шлак от котельной на угле, может Ваш доменный шлак как стекло и ему вода не страшна? Вот посмотрел поиском, вроде у Вас все должно быть нормально, может даже отлично!

*Экологически чистые доменные шлаки применяются в различных отраслях и является полноценным заменителем щебня гранитного и природного камня:

- дорожное строительство (для строительства автомобильных дорог и аэродромов, покрытий, оснований, асфальтобетона, благоустройство территории)

- производство строительных материалов (для производства минераловатных изделий, шлаковой ваты, шлакоблоков, производства кирпичей)*

Так что зря мы Вас огорчили, если это реально стекловидное вещество, вообще вещь отличная!

Шлаковый щебень в течении 5-6 лет эксплуатации дорог набирает прочность, а затем превращается, практически, в металлическую плиту .

Посмотрите у кого из такого же шлака что залито, если не рассыпается после зимы, то гидроизолировать и дальше строить!

10.01.2010 в 13:10Необходимо подчеркнуть, что бетоны с заполнителем из доменных гранулированных шлаков отличаются рядом преимуществ перед традиционными бетонами. Как было установлено в работах доменный шлак в составе портландцементного бетона выполняет функцию активного заполнителя, т.е. его поверхностный слой реагирует с гидроксидом кальция, выделяющимся при гидролизе алита. При этом образуется дополнительное количество гидросиликатов кальция, которые создают чрезвычайно прочную связь заполнителя с цементной матрицей, полностью исчезают капиллярные каналы, которые в результате усадки цементного камня образуются между ним и поверхностью заполнителя. Это приводит к значительному повышению коррозионной стойкости бетона с активным заполнителем по сравнению с традиционными составами в большинстве агрессивных сред, в том числе даже против такого грозного вида химической агрессии, как кислотная. Кроме того, благодаря специфической структуре и отсутствию микрозазоров на границе раздела вяжущего и заполнителя, такие бетоны обладают отличительными физико-механическими характеристиками. Именно этим обусловлено широкое применение бетонов на шлаковом заполнителе в США, Японии и других странах.

В России шлаковый заполнитель используется сравнительно редко, поэтому имеются огромные резервы расширения производства бетонов на шлаковом заполнителе, что позволит приостановить рост шлаковых отвалов в районах расположения металлургических заводов России

Для чего используется цемент со шлаком и как сделать раствор?

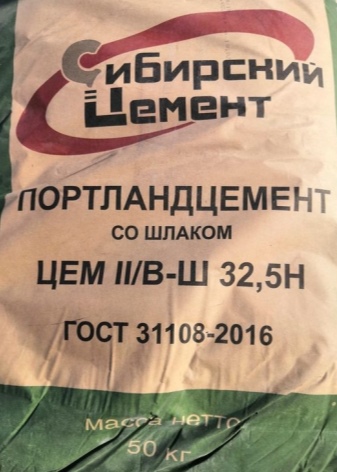

Цемент со шлаком – это полученное искусственным путем гидравлическое вещество с выраженным вяжущим эффектом. Является некоторым аналогом портландцемента. Главная его особенность заключается в том, что в составе имеются тонко измельченные отходы металлопромышленности, а именно: шлака.

Что это такое и как производят

Гранулированный доменный шлак получается как отход в процессе выплавки черного металла. Ему присущи свойства, которые относятся и к общестроительному портландцементу, но есть и отличия. В виде тонко измельченного продукта он активен в проявлении вяжущих свойств, взаимодействуя с водой, а еще с продуктами гидратации минералов клинкерного типа (тех самых, что входят в состав простого портландцемента).

Компоненты цемента со шлаком – это:

- клинкер – в нем не более 6% магния;

- шлак – до 80%, оптимальное количество этого компонента зависит от того, какие требования выдвигаются к вяжущему продукту;

- гипс – как природный чистый, так и с содержанием фосфора, фтора и бора, не больше 5% гипса должно приходиться на всю массу.

Цемент со шлаком считается вяжущим веществом, применение которого не ограничивается каким-то одним направлением. На вопрос, почему в принципе в цемент добавляют шлак, можно ответить так: бетонный раствор, включающий цемент и шлак, обладает невысокой себестоимостью. И если сравнивать цену бетонного раствора на базе стандартного портландцемента с цементом со шлаком, второй будет финансово выгоднее. То есть не лучше в принципе, а выгоднее при почти равных характеристиках.

К слову, о характеристиках. Смесь шлака и цемента еще и тем хороша, что температура тепловыделения в ней будет относительно низкой.

А также этот продукт:

- имеет повышенную стойкость к влиянию вод (сульфатных и пресных);

- отличается повышенной жаростойкостью;

- имеет высокую морозостойкость (с условием использования технологии пропаривания ЖБИ).

В целом вывод таков: в выборе материалов решает стандартное экономическое обоснование.

В себестоимость описываемого продукта не входят весомые затраты на добычу, измельчение и обработку.

Материал получают из портландцементного клинкера, шлака, глины и известняка. Дело в том, что при производстве цемента важен именно химсостав материала, а не его физическая структура. Потому выбирать исходник приходится с большим вниманием. Производя данный цемент, использовать можно и основной, и кислый доменный шлак.

К слову, сами шлаки могут быть гранулированные и негранулированные, но все же первые используются значительно чаще, и дело, опять же, в экономической составляющей.

Но есть еще одна причина использования гранулированного шлака: сам процесс производства конечного продукта с негранулированным шлаком существенно усложняется. А вот те шлаки, что добавляются в продукт после обжига, гранулированы в обязательном порядке.

Внимание! Процент наличия шлака в цементе не должен выходить за пределы 60.

Как показала практика, цемент в слиянии со шлаком означает получение материала прочного, довольно надежного, не очень долговечного, но для многих целей вполне убедительного. Вот почему так активно этот продукт используется в многоэтажном строительстве. С его помощью делают плиты и армопояса, сооружения подводные и околоводные, он же помогает в теплоизоляции, при литье некоторых изделий в строительстве. То есть совершенно разных строительных целей можно достичь, используя этот продукт: с высокой эффективностью, экономической обоснованностью и большими возможностями.

Обзор видов

ШПЦ (шлакопортландцемент) делится на два основных вида – нормальнотвердеющий и быстротвердеющий.

Нормальнотвердеющий

После застывания шлак не должен вступать в реакцию с водой, вот почему смесь нередко задействуют, создавая конструкции с повышенной влажностью.

Быстротвердеющий

В этот материал добавляют особые присадки, помогающие ускорить процесс. Присадки могут быть минеральной этиологии и вулканической, то есть пепел или пемза.

Стоит помнить, что сроки годности у цемента со шлаком ниже, чем у простого сухого цементного раствора.

Со времени отгрузки продукта должно пройти не более 45 дней до момента использования материала. А вот применять просроченный продукт – значит, сильно рисковать. Он теряет свои эксплуатационные свойства, и значительно.

Нередко возникает вопрос, существенны ли отличия портландцемента от шлакопортландцемента. Да, существенны, хотя бы тем, что первый будет стоить весомо дороже, чем второй. А также портландцемент приобретает финишную прочность быстрее, чем ШПЦ (он затвердевает окончательно через 3 недели). В портландцементе шлака нет в принципе, там есть клинкер и минсостав с присадками-ускорителями. А вот плотность ШПЦ ниже, чем у портландцемента, как и вес его тоже будет ниже – точнее, вес конструкций, из него сделанных.

Для чего пригоден

Особенно востребован этот материал, если предстоит возводить бетонные, а также железобетонные конструкции, которые будут постоянно контактировать с водной средой (так, ШПЦ М400 в составе имеет не менее 21% гранулированного материала). У продукта для этого достаточные прочностные показатели. Его берут для изготовления качественного бетонного раствора, чтобы выполнить стеновые панели и произвести сухие смеси. Той же марке М500 данный вид цемента не проигрывает фактически ни в чем, а ведь эта марка являет собой классический цемент.

Опять же, постройка стен и перекрытий с использованием арматуры – цемент с добавлением шлака преуспел и здесь. Его активно применяют на масштабных стройках, и помогает ему в этом легковесность (если сравнивать с силикатом и керамикой, ШПЦ, конечно, не пушинка, но выигрывает значительно).

Почему так важен вес: дело в нагрузке на части фундамента и конструктивные части сооружения – она будет сниженной.

Имеет возможность строитель с помощью цемента со шлаками делать плиты внушительных габаритов – экономится время монтажа, как экономятся и денежные средства. Да и транспортировка ШПЦ-панелей обычно не вызывает проблем.

Где используется материал – области применения:

- строительство монолитных и сборных элементов (имеются в виду как частные стройки, так и промышленные);

- изготовление конструкций, которые требуют максимально быстрого затвердения основы;

- укладка дорог с быстрым же схватыванием смеси;

- постройка эстакад и мостов;

- производство тротуарной плитки и брусчатки;

- малоэтажное строительство с разными его этапами – от заливки стен до работы с фундаментом;

- замеска раствора для штукатурки и кладки.

Материал активно применяется в изготовлении армированных поясов, которые тоже часто встречаются в многоэтажном строительстве. Отлично работает материал в комплексе с обычными утеплителями как средство теплоизоляции. Класс типа 50 считается лучшим выбором для армирования, класс 35 – для сооружения несущих элементов, класс 25 – для не самых главных, небольших конструкций более чем пригоден, 10 класс используется в теплоизоляции.

Пропорции при применении

Если этим продуктом решено отделывать внутренние поверхности, предпочтение следует отдать крупнозернистому шлаку. Его потребуется для раствора примерно 6 частей. Остальные 4 части придутся на мелкозернистый гранулированный шлак. А вот цемент для бетона в данном случае используется любой.

Чтобы отделать наружный фасад, разводить раствор нужно в иных пропорциях: на 3 части мелкозернистого шлака использовать 7 частей крупнозернистого.

Цемент обязательно берется качественный с высокой устойчивостью к внешним воздействиям.

Для эффективной заливки, а также в том случае, если временной запас не поджимает, можно брать негранулированный шлак. Конечно, застывание такой смеси будет медленным, но качество покрытия выигрывает у смеси с гранулированным составом. На таком трещины образуются нескоро, а вот на залитом полу с гранулированным шлаком они могут появиться уже через пару лет.

Чтобы отделать наружную часть выступающего фундамента, также потребуется гранулированный шлак. Чем большую поверхность придется отделать, тем большие гранулы должны быть в шлаке – таково соотношение. Обратная связь также работает.

Как сделать шлакобетон самостоятельно:

- за несколько часов до работы шлак следует увлажнить водой – это влияет на долговечность бетона, который образуется в ходе последующих действий;

- компоненты смешиваются в том соотношении, которое указано выше (выбрать нужное согласно цели), все тщательно перемешивается;

- после добавления в состав воды его снова нужно вымесить, чтобы получить однородное состояние смеси;

- чтобы получить среднюю марку бетона, используется 4 части шлака (реже 5) и 2 доли цемента к 2 долям песка;

- обязательно правильно использовать готовый продукт, сделать это нужно в течение часа-полутора;

- если нужно еще больше удешевить раствор, то цемент можно соединить с известью в пропорциях 3 к 1.

Пропорции обозначаются на упаковке со смесью.

У материала очевидно много плюсов, особенно для тех строительных работ, где главенствует экономия. Но есть у него и минусы, которые в некоторых ситуациях могут перевесить плюсы. Например, цемент со шлаком проявляет некоторую «капризность» при термоперепадах. И хоть он считается морозостойким, но длительно применяться в условиях пониженной температуры не может. Наконец, материал предписывает тщательный уход за конструкцией при жаре: ее придется регулярно увлажнять и покрывать полиэтиленом.

Пока бетонные смеси и стройзатворы с ШПЦ используются не очень активно, и чаще изготавливаются они в заводских условиях, а в строительстве применяются под контролем опытных специалистов. Но все же очень редким материалом продукт также не назовешь. Возможно, следует ожидать модернизации в производстве этого гидравлического вяжущего.

Подробный обзор использования цемента со шлаком в следующем видео.

Шлакощелочной бетон: виды, состав и применение

Данный вид бетона – это такой материал для строительства, в изготовлении которого вяжущим веществом является смесь щелочного раствора и молотого шлака. В роли заполнителей могут использоваться: песок, щебень и гравий. Что касается щелочей, то здесь актуальна сода двух видов: кальцинированная и каустическая, либо метасиликат натрия.

Разновидности

Придуман был данный материал русским ученым в 70-х годах прошлого века. Новый способ пришел на замену старому, и многие строения, построенные во времена СССР после 70-х годов, использовали в своей конструкции новый тип стройматериала. Главные качества шлакощелочного бетона – это повышенная прочность, а также улучшенные показатели надежности и долговечности.

На основе гранулированного шлака

Первым на рынок вышел шлакощелочной бетон на основе гранулированного шлака и сразу же стал широко использоваться по всему миру. За счет специальных добавок, а именно, отходов теплоэнергетической, горнодобывающей и металлургической промышленностей, этот шлак сразу же решает несколько проблем:

– во-первых, это экономия, так как дорогостоящий цемент заменяется на более дешевый аналог;

– во-вторых, это бережность к экологии: шлак не выбрасывается, загрязняя природу, а находит применение в строительстве.

Шлакощелочной бетон на основе гранулированного шлака намного крепче обычного: при сжатии выдерживает до 150 МПа, морозостойкость выросла до 1000 циклов, укладывать в опалубку разрешено до температуры -40 °С. Используется в основном в строительстве зданий.

С кальцинированной содой

Эта сода является компонентом, заменяющим щелочь во время смешивания со шлаками. Ничего особенного, просто без этого компонента не добиться нужной вязкости, которая и является причиной высокой прочности изготавливаемого материала. Без соды бетон будет хрупкий и не выдержит больших нагрузок при сжатии.

Фибробазальтовый

Такой тип шлакощелочного бетона стал использоваться при строительстве дорог. Является самоуплотняющимся и имеет показатель морозостойкости F-300. Был изготовлен военными инженерами из Санкт-Петербурга.

Во время смешивания материалов при изготовлении фибробазальтового бетона в него постепенно добавляют базальтовую фибру, которая выполняет роль арматуры. Армированная смесь имеет высокую прочность, а щелочные добавки улучшают коррозийную устойчивость.

Дорога на основе фибробазальтового бетона хорошо ложиться на грунт, имеет высокую устойчивость к нагрузке (до 10 т на ось), а также требует меньше затрат по сравнению с асфальтом.

Без цемента

Производится без использования привычного портландцемента, на замену приходят шлакощелочные вяжущие вещества. Состоит из молотого шлака, смешанного со щелочью, но на месте щелочи может быть сода или

Бетон без цемента используют в строительстве фундаментов, при заливке полов и т. д., что помогает добиться высокой прочности, морозостойкости и долговечности здания.

Подборка состава шлакощелочного бетона и изготовление своими руками

В первую очередь стоит стремиться к снижению количества используемого шлака и щелочного компонента. В тяжелых бетонах максимальное число шлаков не должно превышать 600 кг/м³.

Расход шлака вычисляется таким образом:

где Ш – расход шлака (кг/м³); В – расход воды (кг/м³); Ш/В – шлаководное отношение, варьируется в пределах от 1,5 до 3, принимая величину компонентов щелочи и других материалов.

где Щ – расход щелочного компонента (кг/м³); Ш/Щ – принятые по ГОСТУ соотношения щелочного компонента.

Таким способом можно рассчитать состав для 9 видов бетона, различных по количеству компонентов.

В приготовлении лучше использовать шлак из металлургической промышленности. Шлак может быть с мелкими зернами (0,5-1,5 мм), либо с крупными (20-30 мм). Мелкозернистый бетон более тяжелый и прочный, а крупнозернистый – легче, он менее долговечен, но лучше держит тепло. Иногда зерна разных размеров смешивают в соотношении 7 мелких к 3 крупным.

Первое, что нужно сделать, – увлажнить шлак. Далее компоненты смешиваются в нужной пропорции. Мешать нужно до образования однородной массы, затем добавить воды и снова перемешать.

Существует отличный источник – «Рекомендации по изготовлению шлакощелочных бетонов и изделий на их основе». Данная книга была утверждена НИИЖБ в 1986 г. Госстрой СССР. Она расскажет более подробно об этом виде бетона и приведет необходимые таблицы.

Плюсы и минусы

Наиболее важные особенности шлакощелочных бетонов:

- В зависимости от состава, могут быть безусадочные, жаростойкие, морозостойкие и многие другие.

- Высокая прочность материала.

- Коррозия арматуры сводится практически к 0.

- Легко и быстро укладываются, а также хорошо подвергаются последующей обработке.

- Хорошая устойчивость к агрессивной окружающей среде. .

Применение в строительстве

Изделия из такого материала не пропускают воду, поэтому шлакощелочные бетоны нашли широкое применение в строительстве каналов, гидроэлектростанций, в постройке мостов через водоём. При строительстве зданий используют чаще всего.

Блоки из такого бетона легкие, теплосберегающие и крепкие. Благодаря своей прочности используется в прокладке железнодорожных путей в качестве шпал.

Монолитная отливка стен шлакобетоном

Разумеется - подходит тем, кто отапливает свой дом углем или есть выход на котельные, работающие на каменном угле. Конечно, материал - условно бесплатный, потому что минимум - надо приобретать цемент (максимум - каменный уголь). Но вполне подходит как вариант для возведения перегородок в доме и выравнивания стен методом скользящей опалубки и монолитного литья стен в доме

Дневная "норма" шлака в моем отопительном котле Дневная "норма" шлака в моем отопительном котлеза зиму у меня скопилось уже достаточно, чтобы продолжить ремонт и отделку: предстоит выровнять стены под отделку плиткой (это была дача вполкирпича, 30 лет назад на ровность углов и стен в таких помещениях мало обращали внимания, да и строители из нас с батей были не очень). Мне показалось проще "украсть" у помещения 2-3 см, но сделать ровную поверхность: штукатур из меня еще хуже, чем укладчик кирпича, а при монолитном литье достаточно лишь выставить направляющие "по ниточке", и - вперед:

Оконный проем я тоже буду заливать - раньше он был на улицу, теперь - в гараж. Оконный проем я тоже буду заливать - раньше он был на улицу, теперь - в гараж.Прикручиваем съемную опалубку (в моем случае - дверца от шифоньера, их порой на помойки возле домов выбрасывают), делаем замес "чуть пожиже сметаны", примерно 4 ведра шлака на 1 ведро цемента и работаем лопатой (бетономешалку в дом я затаскивать не стал, уж очень она громоздкая):

Дальше - обычным ковшиком:

Наутро можно снимать опалубку и переставлять ее выше. Направляющие у меня из жести, поэтому для прочности с обратной стороны я подставляю деревянный брусок (чтобы саморезы хорошо держали опалубку). Когда я отливал дом из опилкобетона - направляющие были деревянными (бруски 50*50).

Хотел похвастаться "что получилось наутро", но выходит - делюсь опытом: я накидал камней в опалубку и сделал заливку: пролилось не везде. Беда небольшая, стена все равно под отделку плиткой пойдет:

За один раз лучше проливать не более 50-70 см, т.к. раствор может выдавить такую опалубку. Можно выставить опалубку вдоль стены и проливать за один раз монолитный блок во всю стену - мне же пока мешает система "теплый пол", чтобы ее переделать - надо сливать воду из системы отопления, так что я лью "блоками вразбежку" и "с нахлестом". Потеплеет - переделаю и залью одну секцию, где мешает труба, отдельно:

Следующий подвиг - перегородка между туалетом и гаражом.

Будет делаться по такому же принципу, методом скользящей опалубки, после - пойдет под плитку, как уже сделано в душевой и бане:

Да, были советы про радиацию: говорят уголь иногда "фонит", при сгорании ее концентрация в шлаке увеличивается. Друзья мерили - завышенного фона нет: уголь из Кузбасса.

Бонусом к такому строительству идет проблема утилизации мусора: мне бы пришлось придумывать, куда деть столько шлака. В этой схеме утилизации - его может еще и не хватить - на очереди гараж, пол в гараже.

Тем, у кого нет в таком количестве этого строительного материала - можно рассмотреть вариант "опилкобетон" - если что, я себе дом таким способом "в одну каску" 2 этажа за 2 года отлил. Сейчас вот в отделку "вляпался".

Шлакобетон: виды, самостоятельное приготовление раствора

Шлакобетон широко используется в частной застройке из-за целого ряда достоинств и простоте работы с материалом. Благодаря тому, что материал намного легче обычного бетона, его использование позволяет снизить нагрузку на конструкции дома при том, что теплоизолирующие свойства сохраняются на достаточно высоком уровне. Рассмотрим основные виды данной группы изделий, их преимущества и особенности использования.

Шлакобетонные блоки обладают высокими эксплуатационными свойствами

Обзор основных особенностей материала

Виды изделий

В зависимости от используемого наполнителя и особенностей приготовления состава можно выделить несколько основных групп:

- Шлакобетон изготавливается на основе шлаков металлургического производства. Лучше всего подходит шлак антрацита, но и другие варианты также обладают достаточно высокими характеристиками. Главное условие, о котором не стоит забывать: материал должен быть чистым, без примесей чернозема, остатков растений и других загрязнений.

- Шлакопемзобетон изготавливается на основе шлаковой пемзы, представляющей собой вспученный доменный шлак в виде щебня диаметром 2-3 сантиметра. Еще одно название материала – термозит, из-за чего готовый материал имеет еще одно название – термозитобетон, но это то же самое.

- Еще один интересный вариант – шлакощелочной пенобетон. Добавление щелочи в шлаки придает материалу высокие свойства морозостойкости, а также устойчивости изделий к влаге и перепадам температур. Такие конструкции отлично подходят даже для сложных условий эксплуатации, в качестве щелочной добавки может использоваться известь, кальцинированная или каустическая сода, а также жидкое стекло.

Добавление щелочи добавляет изделиям прочность и стойкость к неблагоприятным воздействиям

Достоинства и недостатки данной группы изделий

В первую очередь рассмотрим преимущества:

- Технические характеристики шлакобетона достаточно высоки, благодаря чему его можно использовать для малоэтажной застройки любого назначения. Универсальность использования позволяет применять его практически для любых целей.

- Отличные теплосберегающие свойства позволяют сэкономить значительные средства на обогрев в дальнейшем. Это очень полезно как в регионах с холодными зимами, так и в теплых поясах: в таких строениях постоянно будет поддерживаться микроклимат, приближенный к оптимальному.

- Все знают, что резка железобетона алмазными кругами – процесс трудоемкий и сложный, но резать изделия на основе шлаков в разы легче, это упрощает самостоятельную работу и позволяет провести работы за меньшее время. Это касается и прокладки коммуникаций: если алмазное бурение отверстий в бетоне требует наличия специального оборудования, то рассматриваемый нами материал можно просверлить и самостоятельно.

- В зависимости от особенностей применения можно выбрать как полнотелые блоки, так и варианты с пустотами, которые гораздо легче. При этом и конфигурация пустот может очень сильно различаться, но согласно строительным нормам пустотность не должна превышать 40%.

Пустоты облегчают изделия, но снижаются и показатели прочности

- Еще одно очень важное свойство, которым обладает шлакобетон – стойкость к огню. Материал не поддерживает горение, что значительно повышает уровень безопасности возводимых объектов.

- Изделия устойчивы к поражению плесенью и грибком, что также немаловажно в случаях, когда на конструкции постоянно воздействует избыточная влажность, губительная для большинства аналогов.

- Хорошая паропроницаемость конструкций делает помещение комфортным для проживания. Свойства рассматриваемого материала приближены к характеристикам древесины – идеального варианта для использования в жилых комнатах.

- Еще одно несомненное достоинство – низкая цена бетонных изделий на основе шлака, благодаря чему данный вариант относится к одним из самых доступных.

- Возможность возведения строений, как с применением шлакоблоков, так и методом монолитных конструкций. Это позволяет добиться высокой прочности и долговечности там, где это особенно необходимо.

На фото: при возведении стен монолитным способом важно провести качественное армирование

- Еще одно большое преимущество – возможность изготовления изделий своими руками. При этом характеристики шлакобетонных блоков зависят от пропорций компонентов. Специальные формы позволяют создать идеально ровные блоки и упрощают рабочий процесс.

Специальные формы позволяют сделать блоки прямо на стройплощадке

Конечно, нельзя не затронуть и недостатки, их немного:

- Одна из главных проблем, это очень длительный период набора прочностных характеристик. Через 4 недели блок набирает только 50% прочности, а полное затвердевание происходит примерно в течение года.

- При самостоятельном изготовлении очень важно периодически увлажнять материал, иначе он потрескается.

- Из-за большой усадки отделку помещений желательно начинать не ранее, чем через год после возведения сооружения.

Совет! Если вы приобретаете готовые изделия, то следует уделить особое внимание качеству материала. Маленькие полукустарные производства не имеют надежной системы контроля качества, поэтому велика вероятность брака. Лучше выбирать проверенных изготовителей.

Особенности самостоятельного приготовления раствора

Как отмечалось выше, состав шлакобетона достаточно прост, и его можно приготовить своими руками.

Инструкция по приготовлению раствора несложная, но все же имеет целый ряд особенностей:

- Вначале нужно подготовить шлак, для этого его необходимо просеять для получения двух фракций: вначале через сетку 40*40 мм, а затем через сетку 5*5 мм. Оптимальное соотношение крупной и мелкой фракций при изготовлении изделий для стен 3:7.

Слишком большие гранулы шлака снижают прочность конструкций, поэтому и нужно просеивание

Совет! Чтобы добиться наивысшей прочности готовых изделий, шлак желательно замочить в воде за несколько часов до применения, это позволит снизить забивание пор цементом и увеличить свойства вяжущего компонента.

- Далее следует смешать две фракции шлака так, как указано выше, должна получиться равномерная масса.

- Для снижения стоимости и повышения влагостойкости требуется добавление щелочи. Самый популярный вариант раствора следующий: цемент марки М500 1 часть, известь пушонка гашеная 0,8 части, песок 3 части и смешанный шлак 12 частей. Такие пропорции шлакобетона позволяют добиться оптимального соотношения высоких теплоизоляционных свойств и прочности изделий.

Важно! Применение извести позволяет не только повысить прочность, но сделать раствор гораздо пластичнее, что повышает удобство работы с ним.

Известь стоит немного, но благодаря ей значительно улучшаются свойства раствора

- Все компоненты тщательнейшим образом перемешиваются. Чем лучше это сделано, тем выше будет прочность конструкций. Если вы не используете бетономешалку, то лучше всего использовать обыкновенные металлические грабли.

- В последнюю очередь добавляется вода, и состав опять же размешивается до однородной массы.

- Использовать готовый раствор желательно в течение 60-80 минут.

Как отмечалось выше, при высыхании важно проводить периодическое увлажнение поверхности, чтобы избежать появления трещин на поверхности.

Многие выбирают данный вариант в качестве основного материала для возведения дома

Вывод

Видео в этой статье подробнее расскажет некоторые факты касательно рассматриваемой в данном обзоре темы.

Читайте также: