Бентонит добавка в бетон

Обновлено: 03.05.2024

Бетонные полы

Главная Химические добавки для бетона и сухих смесей Бентониты Бентонит ВС31| Бентонит В31 |

|

Бентонит ВС 31 является природным структурообразующим веществом с тиксотропными свойствами. Бентонит получен путем обогащения монтмориллонитовых глин и состоит в основном из минералов монтмориллонита и сепиолита. Использование Бентонита ВС 31 позволит:

Технические характеристики: Особыми свойствами Бентонита ВС 31 являются псевдопластичность, высокая стабильность при повышенных и пониженных температурах. Бентонит ВС 31 рекомендован к применению в качестве реологической добавки в ВДА краски и шпатлевки на водной основе.

Исследование влияния добавки бентонита на свойства раствора на основе композиционного цемента

Представлены результаты исследования влияния добавки бентонита на свойства мелкозернистого бетона. Установлено, что бентонит значительно ухудшает консистенцию смеси и снижает плотность раствора. Добавка может быть использована для снижения водоотделения и расслоения высокопластичных и литых бетонных смесей. Ключевые слова: композиционный цемент, бентонит, суперпластификатор, прочность, мелкозернистый бетон. Современная цементная отрасль оказывает значительное влияние на изменения окружающей среды. Общемировое производство портландцемента в 2014 году превысило 3 млрд. тонн. При производстве 1 тонны клинкера выделяется 0,8–0,9 тонн этого парникового газа [1]. Технология этого материала относится к числу наиболее «грязных» с точки зрения выбросов углекислого газа. Источниками эмиссии этого парникового газа в производстве цемента является декарбонизация сырья и сжигание углеводородного топлива. Портландцемент обладает уникальными технико-строительными свойствами, поэтому его производство, несмотря на экологические проблемы, в ближайшее время будет возрастать. В связи с этим снижение содержания клинкера в бетонах и растворах — важная задача современного строительного материаловедения. Один из основных путей решения этой задачи — получение композиционных цементов с применением различных минеральных добавок. Для развития технологии производства и применения композиционного цемента необходимо проведение исследований, направленных на поиск новых, более эффективных минеральных добавок, исследование влияния их на свойства цемента и бетона, а также выявление оптимальных областей применения композиционных цементов. Для снижения доли клинкера в цементе и улучшения его свойств в настоящее время используют широкий спектр минеральных добавок природного происхождения — опоки, диатомиты, также применяют промышленные отходы — золы-уноса, шлаки и др. [1–4]. Одной из минеральных добавок, использующихся для получения штукатурных растворов [5], смешанных композиционных растворов [6] на основе портландцемента является использование бентонитовых глин, которые характеризуются высокой водоудерживающей способностью. Основное применение бентониты находят в нефтегазовой отрасли при изготовлении буровых растворов [7]. В настоящей работе проводились исследования оценки эффективности введения минеральной добавки бентонита в состав мелкозернистого бетона. С учетом особенности добавки бентонита существенно снижать технологичность цементной смеси [5, 6] были проведены сравнительные исследования оценки эффективности бентонита в составах с добавкой суперпластификатора (СП) и без суперпластификатора. Для оценки влияния добавки бентонита на свойства бетона проводилось планирование эксперимента и в качестве факторов, оказывающих влияние, были выбраны X1 — содержание добавки бентонита в % от веса вяжущего и X2 — водоцементное отношение. Содержание добавки бентонита составляло 6 и 12 %, В/Ц от 0,43 до 0,5 (в составах с СП В/Ц варьировалось от 0,29 до 0,44). При проведении исследований использовались: цемент ПЦ500Д0 (изготовитель ОАО «Мордовцемент»), бентонитовая глина, суперпластификатор Melflux 5581 (Basf, Германия) и сурский кварцевый песок (Пензенская область). Содержание СП составляло 0,5 % от веса композиционного цемента, соотношение вяжущего к песку во всех составах было постоянным и составляло 1:2.

Рис.1. Расплыв конуса раствора на композиционном цементе в зависимости от содержания бентонита и В/Ц: а) без добавки СП; б) с 0,5 % добавкой СП Результаты исследований влияния бентонита на удобоукладываемость растворной смеси показали, что добавка бентонита значительно загущает растворную смесь (рис. 1.а) и введение пластификатора Melflux 5581 не позволяет существенно устранить этот недостаток (рис. 1.б).

Рис.2. Прочность раствора на композиционном цементе после ТВО при 80°C в зависимости от содержания бентонита и В/Ц: а) без добавки СП; б) с 0,5 % добавкой СП Добавка бентонита также негативно сказывается на прочности после тепловлажностной обработки (рис. 2.а), что связано с тем, что прочность глинистых частиц намного ниже прочности цементного камня. За счет снижения В/Ц в результате использования добавки пластификатора (рис. 2.б) прочность увеличивается примерно в 1,3–2 раза. При твердении в нормальных условиях введение добавки бентонита повышает прочность при более высоком водоцементном отношении, а при низком — уменьшает (рис. 3.а.). Это можно объяснить снижением водоотделения и расслоения растворной смеси повышенной дозировкой воды. При введении суперпластификатора в состав смеси характер зависимости меняется: при отсутствии бентонита прочность возрастает при снижении В/Ц (рис.3.б). При введении 12 % добавки прочность снижается и практически не зависит от В/Ц отношения.

Рис. 3. Прочность раствора на композиционном цементе через 4 сут твердения в нормальных условиях в зависимости от содержания бентонита и В/Ц: а) без добавки СП; б) с 0,5 % добавкой СП

Рис.4. Плотность раствора на композиционном цементе через 4 сут твердения в нормальных условиях в зависимости от содержания бентонита и В/Ц График зависимости плотности раствора от содержания в составе вяжущего бентонита свидетельствует о том, что введение бентонита приводит к снижению плотности в результате более низкой прочности зерен бентонита по сравнению с цементом. Полученные результаты показывают, что применение добавки бентонита не эффективно в обычных бетонах. С учетом загущающего эффекта бентонит может быть использован для снижения водоотделения и расслоения высокопластичных и литых бетонных смесей. 2. Коровкин, М. О. Эффективность суперпластификаторов и методология её оценки: моногр. / М. О. Коровкин, В. И. Калашников, Н. А. Ерошкина. Пенза: ПГУАС, 2012. 144 с. 3. Коровкин, М. О. Влияние высококальциевой золы-уноса на свойства самоуплотняющегося бетона / М. О. Коровкин, В. И. Калашников, Н. А. Ерошкина // Региональная архитектура и строительство. 2015. № 1. С. 49–53. 4. Коровкин, М. О. Эффективность использования диатомита в качестве компонента минерально-химической добавки / М. О. Коровкин, Д. С. Саденко, Н. А. Ерошкина // Молодой ученый. 2015. № 9 (89). С. 253–255. 5. Химич, Т. С. Модифицированная добавка бентонитовой глины для штукатурных растворов на основе портландцемента: автореф. дис. канд. техн. наук: 05.23.05 / Т. С. Химич. — Челябинск, 2007. 21 с. 6. Seriki Oluwasegun Oluwaseyi. Effects of ordinary portland cement-bentonite Blend on compressive strength of concrete mixes using 19 mm size coarse aggregate. Federal university of technology, akure, ondo state. 2011. 61 p. 7. Сабитов, А. А. Бентониты России: состояние освоения и перспективы развития сырьевой базы / А. А. Сабитов, Е. С. Руселик, Ф. А. Трофимова, А. Н. Тетерин // Минеральные ресурсы России. Экономика и управление. 2010. № 5. С.8–17. [*] Выполнено в рамках государственной работы «Обеспечение проведения научных исследований» О возможности применения нанодобавок в керамзитобетоне

Технический прогресс промышленного производства неразрывно связан с разработкой и использованием новейших материалов, создание и использование которых невозможно без знаний химических свойств, состава, строения и структуры веществ. Термин «нанотехнология» произошел от слова «нанометр», или миллимикрон – единица измерения длины, равная одной миллиардной доле метра. Одна из отраслей промышленности, где нанотехнологии развиваются достаточно интенсивно – это строительство. Естественно, что основные разработки в этой области должны быть направлены на создание новых, более прочных, легких и дешевых строительных материалов, а также улучшение уже имеющихся материалов: металлоконструкций и бетона за счет их легирования нанопорошками. В настоящее время в строительстве под нанотехнологией понимают использование нанодобавок и нанопримесей, то есть нанообъектов в виде специально сконструированных наночастиц, частиц наномасштаба с линейным размером менее 100 нм Свойства наноматериалов определяются природой исходных молекул, размером наночастиц (степенью диспергирования) и средой диспергирования. В строительстве под нанотехнологией понимают использование нанодобавок и нанопримесей, то есть нанообъектов в виде специально сконструированных наночастиц, частиц наномасштаба с линейным размером менее 100 нм. Более приемлемыми для модифицирования технологии и свойств строительных композитов оказываются наночастицы и нанопорошки, такие как, например: серпентинитовые и магнезиальные породы; Для цементных композитов нанообъектами первого уровня являются частицы с размером от 1 до 20 нм, и второго уровня – от 21 до 100нм. Для наномодифицированных керамзитобетонов характерно: -сверхвысокая прочность при сжатии; -повышенная коррозионная стойкость; Особенно эти свойства важны при использовании наномодифицированного керамзитобетона в несущих элементах зданий и сооружений. Первые промышленные опыты производства наномодифицированных керамзитобетонных смесей приведены в таблице 1. Сравнительные характеристики бетонных смесей и бетонов Характеристики состава Осадка конуса, см Предел Марка бетонной смеси (В/Ц = прочности через бетонной 0,45) при состава смеси и сжатии в Расход Вид и класс возрасте цемента количество 0 ч 1 ч 3 ч бетона 28 сут., (ПЦ500 добавки, 3 МПа Д0), кг/м масс. % Расплыв конуса 50см Примечание: бетонные смеси составов 1 и 2 приготовлены на воде без наномодификатора; бетонные смеси составов 3 и 4 приготовлены на наноструктурированной воде. Из таблицы 1 следует, что бетон с применением наномодификаторов позволяет: снизить расход цемента; уменьшить расход добавки; увеличить время сохранения подвижности бетонной смеси. Если наночастицы использовать с ПАВ, эффект модификации усиливается. Это позволяет сократить не только количество цемента, но и концентрацию наномодификаторов и пластификаторов Составы наномодифицированных керамзитобетонов [3] Класс Расходы компонентов Фактическая марка бетона по Суперплас По По прочноти Портланд тификатор Крупный Мелкий водонеп морозо- на сжатие Вода л/м 3 цемент , % от заполните заполните рони- стойкост (Марка по массы ль кг/ м 3 ль кг/ м 3 цаемост и подвижно цемента и сти) Из таблицы 2 видно, что при использовании наномодификатора, количество используемого цемента и пластификатора значительно уменьшается, что непосредственно ведет к немалой экономии. К тому же повышается марки по водонепроницаемости и морозостойкости. В качестве примера возьмём «Нанобетон лёгкий» ТУ-5789-027-23380399. Он обладает следующими характеристиками:

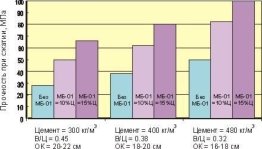

По своим прочностным свойствам «нанобетон лёгкий» соответствует бетону В30…В40, ρ, 2,4 [т/м 3 ] «Наночастицы получаются в реакторе и имеют пяти- шестигранную поверхность. В зависимости от структуры их называют фуллеренами, кластерами и нанотрубками. Ведутся разработки по получению кремнеземистых и глиноземистых наночастиц. Углеродные наночастицы готовят в лабораториях газопламенным способом при температурах (650º-750ºC)». Вводить наномодификаторы можно как в бетонную смесь, так и в пластифицирующие добавки, что существенно увеличит их эффективность. В данной работе рассмотрены зависимости прочностных характеристик от конкретных минеральных добавок к бетону, а также влияния на другие свойства бетона. 1. Золь-гель как добавка в керамзитобетон Суть золь-гель метода заключается в процессе образовании геля или порошковых дисперсий через стадию золя, при этом возможно получение кремнеземистых наночастиц. Структуру золя используют для создания дополнительного упрочняющего структурного элемента в бетонной смеси, который получается из жидкого натриевого стекла и предтавляет собой наночастицу кремния, которая переходит при реакции с Ca(OH)2 в гидросиликат кальция. Это существенно сокращает количество пор больше 1 нм. 2. Нанодисперсный кремнезем Свойства нанодисперсного кремнезема: Увеличивает прочность до 2,5 раз; Снижает усадку и водопоглощение в 1,5-2 раза; Повышает марку по морозостойкости в 2-2,5 раз; Снижает расход цемента на 25-30% без потери прочности; Снижает энергоёмкость производства бетонов на 15-20%; Ускоряет введение конструкций в эксплуатацию. Модификатор бетона МБ-01 (модификатор МБ-01) представляет собой порошкообразный продукт на органо-минеральной основе, содержащий в своем составе микрокремнезем конденсированный и пластификатор I группы по ГОСТ 24211 – пластификатор С-3 Рис. 1. Прочность бетона с MБ-01 при сжатии в 28 суток нормального твердения Применение микросфер позволяет получить составы с плотностью до 800 кг/м 3 , и при этом прочностные характеристики сильно могут достигать показателей 40-45 МПа. Если модифицировать микросферу с помощью наноразмерных добавок можно увеличить удельную прочность бетонов до 85%. В таблице приведены значения удельной прочности с использованием наночастиц в сочетании с микросферами. Бентонит добавка в бетон

Отощающие добавки вводятся в пределах соотношении не выше, чем цемент/добавка=1/1. При таких процентах потеря прочности цементного камня невелика. Для подводных бетонных работ в случае, когда возведенное вооружение находится во время эксплуатации постоянно под водой, и качестве отощающей добавки представляется возможным пользоваться бентонитовыми глинами; это позволяет не только снизит расход цемента, но и оказать пластифицирующее действие на растворную и бетонную смеси. Впервые бентонитовые глины были найдены в США и названы так по месту их разработки - район Бентон. Они встречаются в большом количестве по восточному и западному склонам Скалистых гор (США) и в Канаде. В СССР бентониты и близкие к ним по своим свойствам глины имеются на Кавказе, в Закавказье, Туркмении, Крыму, на Дальнем Востоке, на Кольском полуострове и в средней полосе европейской части России, например кудиновские около Москвы. Запасы их огромны и исчисляются в миллионах тонн. Залегают они на поверхности или очень близко от поверхности земли, а открытые в настоящее время залежи расположены недалеко от железнодорожных линий и автострад; поэтому разработка и транспортирование добытого материала незатруднительны.

Применение отощающих добавок для гидротехнического бетона Имеет смысл остановиться на истории исследования и характеристике этих глин более подробно, так как о них еще сравнительно мало сообщается в литературе; между тем, они обладают целым рядом ценных свойств и применяются в различных областях нашего народного хозяйства: в горном деле, нефтяной и текстильной промышленности, металлургии, даже в медицине и, наконец, уже относительно давно в строительном деле в качестве тампонажных растворов для цементации бетонных массивов и трещиноватых каменных пород. При определенных условиях бентонитовая глина, состоящая из частиц порядка 1 мк и способная расслаиваться на чрезвычайно тонкие чешуйки, показывает отчетливые тиксотропные свойства, т. е. способность под влиянием механического воздействия, например встряхивания или размешивания, разжижаться и переходить из гелеобразного состояния в состояние суспензии. После прекращения действия причины, вызывающей тиксотропное превращение, система постепенно застывает, вновь переходя в гель. В США исследователем Спенсом было установлено, что добавка до 1% бентонита увеличивает в портландцементе его механическую прочность; несколько позднее Коллингс зарегистрировал свой патент на применение бентонита в бетоне в качестве водонепроницаемого агента. В СССР одним из строительных управлений Наркомстроя в 1942 г. свойство этой добавки - увеличивать механическую прочность цемента - было проверено и полностью подтверждено; также оказалось, что по сравнению с цементно-известковыми растворами смеси с глинами имели большую пластичность и удобоукладываемость. Как добавки к тампонажным растворам они были применены для увеличения водонепроницаемости бетонных массивов на строительствах Московского метрополитена и канала имени Москвы.

Рис. 7. График изменения временного сопротивления разрыву образцов в возрасте от 1 до 30 дней для различных процентов добавки бентонитовой глины Усадка бетонных блоков для сооружений, находящихся под водой, не опасна. Бетон (или раствор), твердеющий на воздухе, уменьшается в объеме и дает усадку, но при твердении в воде или в насыщенной парами воды атмосфере он разбухает, причем величина разбухания в воде значительно меньше усадки на воздухе. Это обстоятельство навело автора настоящего труда на мысль, что для подводных бетонных работ добавка сравнительно больших процентов (до 25%) бентонитовых глин к цементу, по-видимому, целесообразна. Для экспериментальных работ была использована бентонитовая глина (асканит), залегающая в Закавказье. Объемный ее ее при ненарушенной структуре и при естественной влажности 32% составил 1,74 т/м 3 , а увеличение набухания достигло 14 кратного значения. Примененный сорт цемента - новороссийский портландцемент средних марок, пролежавший около двух лет и имевший поэтому фактическую активность всего около 150 кГ/см. Было изготовлено большое число образцов в виде восьмёрок из чистого цемента и из цемента добавками бентонитовой глины до 25% и хлористого кальция количестве 2% безводного вещества от веса цемента; эти восьмерки были разорваны в возрасте от 1 до 30 дней (рис. 7), а некоторые - до 60 дней (при хранении в воде). Для испытания на сжатие было также изготовлено много образцов кубиков (7х7х7 см) из раствора состава Ц:П=1:3 при В/Ц =0,5 на чистом цементе с песком и на цементе, песке и добавках 10, 15 и 20% бетонта и 2% хлористого кальция. Образцы были раздавлены в возрасте от 3 до 7дней (рис. 8). Несмотря на некоторые неблагоприятные обстоятельства (низкая температура воды при хранении образцов, изготовление их без трамбования и др.), выполненные схематические опыты показали, что временное сопротивление сжатию образцов из раствора Ц:П = 1:3 при замене 10% цемента глиной и при водоцементном отношении 0,5 составило через 7 дней в среднем 55 кГ/см 2 и было ниже таких же образцов без бентонита

Рис. 8. График изменения временного сопротивления сжатию кубиков в возрасте от 3 до 7 дней для различных процентов добавки бентонитовой глины: примерно на 25%. Однако при добавке хлористого кальция оно резко повысилось и было в среднем равно 83 кГ/см 2 . Такой же характер носили испытания восьмерок на разрыв. Смесь при добавке глины получалась более удобоукладываемой даже с водоцементным отношением 0,5; дополнительная же добавка хлористого кальция делала смесь еще более пластичной, ускоряя одновременно процесс ее твердения. После пребывания образцов с добавками глины в воде в течение двух месяцев никаких поверхностных изменений замечено не было и при рассмотрении излома не обнаружено трещин и раковин. В результате выполненных исследований можно считать доказанным, что применение бентонитовых или близких к ним по своим свойствам глин при подводном бетонировании снижает расход цемента; увеличивает удобоукладываемость растворной смеси, повышает водонепроницаемость создаваемых монолитов. Уместно указать, что уже в 1955 г. в Верхней Австрии на подводных бетонных работах по постройке фундаментов опор моста через р. Траун в состав инъекционного раствора, помимо добавки к цементу австрийского трасса, вводился австрийский бентонит, дававший наилучшие результаты. В начале шестидесятых годов проф. В. В. Стольников провел исключительно интересные и имеющие важное практическое значение исследования по использованию в качестве добавки к цементу тонкодисперсной золы-уноса. Она остается в больших количествах от сжигания каменноугольного пылевидного топлива на тепловых электростанциях и обладает, как заменитель части вяжущего, существенными свойствами при получении гидротехнического бетона, удовлетворяющего предъявляемым требованиям в различных зонах сооружения. В ряде зарубежных стран зола-унос в качестве добавки к вяжущему уже в больших масштабах используется при возведении бетонных гидротехнических сооружений. Сейчас можно смело утверждать, что зола-унос должна найти успешное применение на крупных строительствах гидроузлов там, где имеются вблизи тепловые станции. Недавно были утверждены как нормативный документ разработанные во ВНИИГ «Технические условия на применение золы-уноса тепловых электростанций, как добавки к цементу и бетону гидротехнических сооружений». Впервые широко была внедрена в практику такая добавка на постройке Братской гидростанции. Последующие изыскания ВНИИГ по влиянию добавки золы Ангарской (Иркутской) и Красноярской тепловых электростанций на основные свойства бетона при замене 25% портландцемента этими золами показало, что: -введение золы в состав бетона является более эффективным и тощих бетонах с расходом вяжущего около 150 кГ/м 3 , что характерно для внутризонального бетона; такая замена приводит к явному уменьшению водопотребности бетонной смеси, чего, правда, нельзя сказать в отношении жирных составов (при расходе вяжущего около 250 кГ/м 3 ), характерных для наружных зон гидросооружений; -прочность внутризонального бетона с добавкой 25% золы сначала немного снижается, а к 180 дням почти выравнивается с прочностью бетона без добавки; для наружных зон она все же остается несколько сниженной; -водонепроницаемость бетона с таким же процентом добавки представляется вполне удовлетворительной и для внутренних зон отвечает примерно марке В-4 по ГОСТу, а для наружных - марке В-8; -характер усадки в период твердения этого бетона на воздухе и во влажной среде практически не изменяется, а тепловыделение но сравнению с бетоном без добавки заметно снижается. Уменьшение экзотермического эффекта при замене части цемента золой, наряду с умеренной усадкой, особенно важно для сохранения монолитности массивного гидротехнического бетона; -что касается влияния золы на морозостойкость, то оно сказывается отрицательно, и поэтому введение ее в состав бетона «морозостойких зон» нерационально; она наиболее пригодна для внутренней зоны сооружений. То же можно сказать относительно помола шлака, когда он в большом количестве (до 60%) заменяет вяжущее; в особенности интересно то обстоятельство, что при совместном введении в состав бетона измельченных частиц шлака и цемента (с домолом до удельной поверхности порядка 5000 см 2 /г) можно достигнуть экономии клинкера 65-75% без снижения прочности бетона даже в раннем возрасте; при этом домол снижает водопотребность бетонной смеси, а объемный вес бетона увеличивается. Этим ограничивается обзор добавок к цементу, улучшающих качество растворных и бетонных смесей, увеличивающих их долговечность с возможно более экономным расходованием цемента; число их гораздо больше, но рассмотрены основные. Помимо добавок к цементу в гидротехническом строительстве, в последнее время у нас и за рубежом находят все большее распространение специальные высокоэффективные способы приготовления растворных и бетонных смесей - коллоидный раствор и виброактивированный бетон. Говоря об экономии цемента, нужно подчеркнуть, что при современном состоянии промышленности строительных материалов в СССР цемент не является дефицитным и его экономия связана с другим обстоятельством - с увеличением долговечности бетона. Цемент лишь склеивает твердую основу бетонного монолита (мелкий и крупный каменный заполнитель), и поэтому большой расход цемента не означает увеличения прочности бетона. Способ получения высокомарочных водостойких бетоновИзобретение относится к производству строительных материалов и может быть использовано при строительстве гидротехнических объектов и гидроизоляции подземных сооружений. Как известно, по прочности на сжатие в возрасте 180 суток гидротехнический бетон делится на марки: 75, 100, 150, 200, 250, 300, 400 и 500. По водонепроницаемости - в этом же возрасте - на марки: W-2, W-4, W-6, W-8, W-10, W-12, W-14 и W-16 [1]. На практике широко применяется метод увеличения прочности и водонепроницаемости бетона за счет введения в него микродобавок концентратов сульфитно-спиртовой барды (ССБ и СДБ) и их производных [2]. Микродобавки сульфитно-спиртовой барды пригодны только для бетонов марок не выше W-12, однако при длительной эксплуатации и повышении надежности многие гидротехнические сооружения требуют применения бетонов, обладающих маркой выше W-12. На практике с целью улучшения характеристик бетонов, в них вводят микродобавки - бентонитовые глины. Причем используют щелочноземельные глины, состоящие из кальций-магниевого монтмориллонита. Щелочные, натриевые бентониты не годятся при введении в состав бетонов при требованиях по морозостойкости. Заявителю известен ближайший аналог (прототип) заявляемого изобретения, как наиболее близкий ему по совокупности существенных признаков. Данный аналог представляет собой способ получения высокомарочных водостойких бетонов, включающий перемешивание цемента, песка, гравия и воды с микродобавкой щелочноземельных бентонитов Биклянского месторождения [3]. По фракционному составу, после диспергации в водной среде, бентониты данного месторождения характеризуются следующими параметрами (табл.1). Доказано, что, чем тоньше дисперсионный состав бентонитов, тем выше показатели по водонепроницаемости, морозостойкости, пластичности и прочности. Этому способствует и минеральный состав, т.е., чем больше содержание кальций-магниевого монтмориллонита в бентоните, тем выше качество бетона. Недостатками известного способа являются: - относительно невысокое содержание фракции <0,074 мм; - содержание в бентоните минерала кальций-магниевый монтмориллонит менее 85 отн.%; - относительно высокое содержание других минералов (каолинита, кварца, карбонатных разностей); - бетонный раствор в результате получается грубым и плохо перемешивается. Необходимо вносить большое количество добавки, а бетон получается с более низкими прочностными и водонепроницаемыми свойствами. Задачей, на решение которой направлено изобретение, является разработка способа получения водонепроницаемых бетонов с высокими прочностными свойствами. Техническим результатом изобретения является повышение долговечности гидротехнических объектов и улучшение гидроизоляционных свойств подземных сооружений. Заранее готовится микродобавка, получаемая из щелочноземельных бентонитов 14 горизонта Восточного фланга Таганского месторождения, которая сушится при температуре 160-200 o С в сушильных печах до влажности около 10 отн.%. Затем она дробится и истирается до размера частиц менее 0,1 мм, причем фракция менее 0,074 мм составляет более 70 отн.%, после чего готовится водная суспензия в отношении 1:10, которая тщательно перемешивается и выдерживается в течение 12 часов. Готовая бентонито-водная суспензия (гель) подается на окончательное перемешивание бетонной смеси. Бентонитовая глина 14 горизонта Таганского месторождения состоит на 95% из кальций-магниевого монтмориллонита, после диспергации в водной среде она характеризуется фракционным составом, приведенным в табл. 2. Немаловажное значение имеет взаимодействие воды и бентонита, получаемая суспензия характеризуется очень большим количеством частичек монтмориллонита. Средневзвешенные значения содержаний фракций монтмориллонита Биклянского и 14 горизонта Таганского месторождений в водной среде приведены в табл. 3. Для получения экспериментальных данных отбирались разные типы бентонитов Таганского месторождения с получением образцов бетона. При этом свежеотформованные образцы подвергались термовлажностной обработке по режиму 3+3+9+1=16 часов с последующей выдержкой в нормальных условиях среда - вода. Проведение эксперимента по получению бетонов с водонепроницаемыми свойствами путем введения в бетон марки 400 бентонитов с разных горизонтов Таганского месторождения показали следующие результаты (табл. 4). Как видно из табл. 5, наиболее высокий коэффициент водонепроницаемости получен при введении 1 отн.% бентонита 14 горизонта (Восточный фланг) с содержанием кальций-магниевого монтмориллонита 95 отн.%. Прочность через 28 суток составила 535 кг/см 2 , коэффициент водонепроницаемости - 14. При меньшем содержании и более 1,5 отн.% показатели бетона по водонепроницаемости и прочности становятся нестабильными. Пример Для приготовления бетона из расчета расхода материалов на 1 кубометр в бетономешалку загружают 550 кг цемента, 1180 кг гравия, 510 кг песка, все перемешивают и разводят водой. Отдельно подготавливают микродобавку, для чего бентонит 14 горизонта Восточного фланга Таганского месторождения Восточного Казахстана, состоящий на 95 отн.% из кальций-магниевого монтмориллонита, в количестве 55 кг сушат в печи при температуре 190 o С, дробят и истирают до получения фракции менее 0,1 мм (предпочтительно 0,074 мм), заливают водой в соотношении 1:10 (Т:Ж), тщательно перемешивают и выдерживают в течение 12 часов для лучшей диспергации. Подготовленная таким образом микродобавка добавляется в бетономешалку на приготовление бетона. Проведенные опыты (результаты сведены в табл. 5) хорошо иллюстрируются на графиках линейной зависимостью прочности и водонепроницаемости бетонов от сроков твердения при добавлении микродобавок бентонитов Таганского месторождения с разным минеральным составом (фиг.1-11). Как видно из графиков, водонепроницаемость бетонов со временем растет и может достигать после 56 дней - 16, а через 150 дней - 18W. Для сравнения прочностных и водонепроницаемых свойств бетонов, полученных при добавлении микродобавок щелочноземельных бентонитов Таганского и Биклянского месторождений, приведены количественные характеристики (табл. 5). ИСТОЧНИКИ ИНФОРМАЦИИ 1. Баженов Ю. М. Способы определения состава бетона различных видов. Учеб. пособие для ВУЗов. - М.: Стройиздат, 1975, 268 с. 2. Баженов Ю.М. Способы определения состава бетонов различных видов. - М.: Стройиздат, 1975. - с.75. ВСЕ О ГЛИНОПОРОШКЕ БЕНТОНИТОВОМ И ЕГО ПРИМЕНЕНИЕБентонитовый порошок является продуктом сушки и тонкого помола глины бентонитовой, которая смогла сохранить свои коллоидно-химические свойства. Производителями Бентонитовых глинопорошков в России являются: ООО «Бентонит Хакасии», ЗАО «Керамзит», ООО «Бентонит Кургана» Бентонитовый порошок еще называется глинопорошком и имеет преимущества перед другими комовыми глинами. В нем происходит быстрое и полное набухание содержащихся частиц. Что касается транспортировки глинопорошка, то она обходится дешевле по отношению к той же бентонитовой глине. Качество бентонитовых порошков в первую очередь зависит от исходного сырья (глины), а также от метода его технологической переработки. Так, во время технологической обработки следует добавлять кальцинированную соду с акриловыми полимерами, что во много раз улучшит качество бетонопорошка.

Сферы применения глинопорошков на основе бентонита:-Формовочные смеси – в сочетании бентонита с огнеупорными материалами. -Сорбционные реагенты для очистки пищевых жидких сред, природных, технических и сточных вод. -Формирование железорудных окатышей в металлургии. -Гидроизоляция оснований в строительстве. -Буровой раствор при вертикальном и горизонтальном бурении. -В качестве пригруза забоя. -Бентпорошок для винпрома. -Бытовое применение – наполнитель туалетов для домашних животных. Литейное производство:Бентонит нашел широкое применение в литейном производстве. Он используется для изготовления форм отливок из цветных и черных металлов. Бентонит обладает высокой связующей способностью, прочностью для изготовления бездефектных и качественных отливок. При повышении количества ионов натрия улучшаются механические свойства формовочных смесей, такие как уменьшение дефектов, при расширении формы для отливки, увеличиваются прочность всухую и время живучести формы. Одним из основных показателей качества бентонитовых порошков для формовочных смесей является прочность на сжатие во влажном виде. Она составляет 0,9-1,1 кг/см2. Строительство и гидроизоляция:Бентонит применяют в строительстве для гидроизоляции бетонных оснований, защиты шахт и карьеров от подземных вод, защиты подземных вод от загрязнений, для организации складирования экологически опасных отходов. Благодаря высокой набухаемости и свойству образовывать гель, бентонит нашел применение при гидроизоляции в строительстве и в качестве бурового раствора скважин для снижения эффекта фильтрации. Буровые растворы обеспечивают удаление обломков из забоя разбуриваемых пород. При строительстве сооружений, при плотной застройке, применяется метод «стена в грунте». Для этого в грунте делается траншея, требуемой глубины и формы, которая частями заполняется глинистым раствором. Затем производится бетонирование выработки с одновременным вытеснением бентонитового раствора. Такая конструкция может служить несущим фундаментом, стеной для подземного сооружения, а также противофильтрационной завесой, исключающей доступ грунтовых вод в заглубленное эксплуатируемое сооружение. При строительстве тоннелей в сложных инженерно-геологических условиях (плывунные неустойчивые грунты, значительное давление грунтовых вод и др.) используются проходческие комплексы с гидропригрузом. В таких комплексах в призабойную область под давлением нагнетается бентонитовый раствор, что позволяет поддерживать забой в стабильном состоянии и выносить выбуренную породу. Уникальные пластифицирующие и набухающие свойства бентонита применяются в создании инъекционных и цементационных растворов, которые необходимы, чтобы заделывать трещины и заполнять пустоты. Именно поэтому бентонит является важным материалом для строительства ГЭС, дамб и плотин, каналов, прудов, подвалов жилых и производственных зданий. Буровые растворы:Наиболее общим показателем качества бентонитового порошка является выход раствора. Вязкость раствора определяется качеством, количеством и степенью гидратации частиц бентонита и определяет подъемную силу бурового раствора. За способность раствора оседать на стенках скважины отвечает показатель фильтрации. Буровой раствор создает малопроницаемую корку на стенках скважины. Этот показатель называется толщиной фильтрационной корки. Буровые растворы на основе бентонита применяют при бурении водных, газовых и нефтяных скважин. Использование в составе бурового раствора природного материала бентонита обеспечивает удаление из забоя или ствола скважины обломков разбуриваемых пород. Раствор, содержащий бентонит, препятствует осыпанию скважины. Таким образом, само качество бурения во многом будет зависеть от химических и физических свойств применяемого раствора. К важным его характеристикам стоит отнести реалогические свойства и плотность. Так, чем больше плотность, тем будет выше несущая способность раствора. Растворы на основе бентонита обеспечат скольжение прокладываемого трубопровода по канальным стенкам, таким образом, охлаждая буровую головку с зондом, например, при бурении в слежавшихся грунта ГНБ:Бентонит при горизонтальном направленном бурении устранит проблемы, возникающие при проходке сыпучих обваливающихся грунтов, таких как крупнозернистый песок, путем укрепления стенок канала. За счет формирования тонкого непроницаемого для воды слоя удается снизить просачивание через стенки прокладываемого канала. Буровые растворы на основе бентонита охлаждают буровую головку и зонд, увеличивают скольжение прокладываемого трубопровода в липких глинистых и слежавшихся грунтах. Эти же свойства глинпорошков применяют для щитовой проходки тоннелей. Несоблюдение технологии бурения и использование некачественного бентонита и полимеров приводит к необратимым последствиям: 1. ускоренному износу деталей насосов высокого давления буровых машин, двигателей, оборудования и инструмента при увеличении рабочих нагрузок при бурении; 2. обжиму трубы или бурового инструмента при потере циркуляции раствора в скважине; 3. обрыву трубы или поломке бурового инструмента вследствие критических нагрузок; 4. выбросу бурового раствора на поверхность из буровой скважины (т.н. «грифоны»). -если вы используете машины ГНБ корейских и китайских производителей, мы рекомендуем использовать «бюджетные» марки бентонита, поскольку насосы высокого давления (НВД) этих машин в основном рассчитаны на средние показатели абразива в растворе бентонита, т.е. ориентированы на «российские условия эксплуатации» и их комплектующие дешевле. -если вы эксплуатируете машины ГНБ американского и европейского производства 2010 – 2016 годов выпуска – настоятельно рекомендуем использовать высококачественные марки бентонитов, поскольку НВД этих машин изначально разработаны под «свои», качественные бентониты. Очистка:Модифицированный бентонит натрия используют как флокуляционную добавку для очистки сточных вод от масел, жиров, органики, тяжелых металлов. Бентонит диспергируется в воде, увеличивая размер и вес хлопьев, выпадающих в осадок. Это позволяет связывать загрязняющие химические вещества, увеличивать прозрачность и фильтруемость воды. Бентонит подходит для фильтрации и осветления вин и фруктовых соков. При добавлении его в продукт образуются хлопья, которые вместе с частицами мути оседают на дно, делая продукт прозрачным. Способность бентонита впитывать влагу до 5 раз и образовывать при этом комки позволяет использовать его для кошачьих туалетов. Наполнитель выпускается в виде гранул. МАРКИ БЕНТОНИТОВ И ИХ ПРИМЕНЕНИЕ:Бентонит для буровых работ соответствующего марки ПБМАБентонит широко применяется для приготовления буровых растворов, является основным вязкогелеобразователем и понизителем фильтрации буровых растворов. Бентопорошок марки ПБМА производится из активированного кальцинированной содой бентонита. Области применения: Изготовление буровых растворов, которорые могут быть использованы при вертикальном бурении. Применение бентонита, соответствующего марке ПБМА по ТУ 39-0147001-105-93, улучшает вязкость буровых растворов, способствует уменьшению водоотдачи и толщины глинистой корки. Вследствие этого улучшается процесс удаления выбуренной породы из скважины, стабилизируется давление в скважине, охлаждается и смазывается бурильный инструмент. Для ликвидации зон поглощений любых видов при бурении скважин в сложных условиях. Для гидроизоляции инженерных конструкций, в том числе инъекционным способом. Бентонит для буровых работ соответствующего марки ПБМБДостоинства использования данного материала выглядят следующим образом: • Создание высокоэффективных буровых растворов. Так как ПБМБ представляет собой натриевый бетонит высочайшего качества это позволяет создавать превосходные смеси, с помощью которых можно бурить скважины на очень значительной глубине. • Высокий уровень вязкости. Используя ПБМБ можно получить буровые растворы с очень высоким уровнем вязкости. • Экологически чистое вещество. Данный вид бентонита содержит минимум песчаной фракции и это самым положительным образом сказывается на качестве воды, получаемой из скважины. Бентонит для буровых работ соответствующего марки ПБМВОбласть применения Применяется для приготовления буровых растворов; рекомендован для реализации технологии «Стена в грунте»; используется в качестве связующего при пеллетизации тонко измельченных металлов. Так же применяется для гидроизоляции гражданских сооружений. Быстрое затворение. Высокие структурно-механические свойства суспензий на основе глинопорошка бентонитового марки ПБМВ. Обладает максимальным выходом раствора в диапазоне параметров, опустимых для данной марки. Совместим со всеми компонентами бурового раствора. Бентонит для буровых работ соответствующего марки ПБМГПРЕИМУЩЕСТВА Высокие структурно-механические свойства суспензий на основе глинопорошка бентонитового марки ПБМГ. Низкий показатель фильтрации. Устойчив к поливалентной агрессии. Совместим со всеми компонентами бурового раствора. ОБЛАСТЬ ПРИМЕНЕНИЯ как компонент смеси для ликвидации зон поглощений; в качестве структурообразователя глинистой суспензии при технологии ПНП для чередующихся закачек с водным раствором полиакриламида; при реализации технологии повышения нефтеотдачи высокообводненных пластов с применением волокнисто-дисперсной системы (ВДС). Бентонит для буровых работ соответствующего марки ППБПалыгорскитовый глинопорошок для буровых работ ППБ (ТУ 2164-005-04002160-2007) Палыгорскитовый глинопорошок светло серого цвета из высококачественных палыгорскитовых глин российских месторождений без добавления химических реагентов. Области применения:Палыгорскитовый глинорошок применяется для приготовления солестойких буровых растворов при бурении в особо засоленных грунтах и для приготовления гельцементов. Бентонит ПБНЭкологически чистый бентонит из высококачественных глин российских месторождений. ОписаниеБентонит ПБНЭкологически чистый бентонит из смеси высококачественных глин российских месторождений. Представляет собой продукт сушки и помола глинистого сырья Биклянского месторождения. Дополнительные химреагенты в составе отсутствуют. Природное сочетание минеральных компонентов биклянских глин определяют устойчивость суспензий на их основе к поливалентной агрессии пластовых вод. Бентонит купить оптом можно на нашем сайте. Повышенные показатели структурно-механических свойств глинистой суспензии на основе ПБН позволяют использовать ее для намыва при ликвидации зон поглощений. Глинопорошок бентонитовый марки ПБН может быть использован в качестве облегчающего компонента тампонажных растворов. Сферы применения глинопорошков на основе бентонита:-Формовочные смеси – в сочетании бентонита с огнеупорными материалами. -Сорбционные реагенты для очистки пищевых жидких сред, природных, технических и сточных вод. -Формирование железорудных окатышей в металлургии. -Гидроизоляция оснований в строительстве. -Буровой раствор при вертикальном и горизонтальном бурении. -В качестве пригруза забоя. -Бентпорошок для винпрома. -Бытовое применение – наполнитель туалетов для домашних животных. Преимущества.

ПриготовлениеРекомендуемые концентрации для получения условной вязкости 25 сек (по ВБР-2): — 350-390 кг. Технические характеристикиХранениеЧитайте также:

|