Автоклав для кирпича своими руками

Обновлено: 03.05.2024

Процесс автоклавной обработки силикатного кирпича

Для придания необходимой прочности силикатному кирпичу его обрабатывают насыщенным паром; при этом температурное воздействие сочетается с обязательным наличием в водной среды, которая благоприятствует протеканию реакции образования цементирующих веществ с максимальной интенсивностью. Насыщенный пар используется с температурой 1750 при соответствующем такой температуре давлении в 8 атм.

Автоклав представляет собой трубу длиной 19 м и диаметром 2 м, вместимостью 12 вагонеток (V = 5965 м³). Режим работы автоклава:

- 1,5 час. — подъём пара,

- 5 — 6 час. — выдержка,

- 1 — 1,5 час. — спуск пара.

В процессе автоклавной обработки, запаривания , различают три стадии.

Первая стадия начинается с момента впуска пара в автоклав и заканчивается при наступлении равенства температур теплоносителя (пара) и обрабатываемых изделий.

Вторая стадия характеризуется постоянством температуры и давления в автоклаве. В это время получают максимальное развитие все те процессы, которые способствуют образованию гидросиликата кальция, а следовательно, и твердению обрабатываемых изделий.

Третья стадия начинается с момента прекращения доступа пара в автоклав и включает время остывания изделий в автоклаве до момента выгрузки из него готового кирпича.

В первой стадии запаривания насыщенный пар с температурой 1750 под давлением 8 атм. впускают в автоклав с сырцом. При этом пар начинает охлаждаться и конденсироваться на и стенках автоклава. После подъема давления пар начинает проникать в мельчайшие поры кирпича и превращается в воду. Следовательно, к воде, введенной при изготовлении силикатной массы, присоединяется вода от конденсации пара. Образовавшийся в порах конденсат растворяет присутствующий в сырце гидрат окиси кальция и другие растворимые вещества, входящие в сырец. Известно, что упругость пара растворов ниже упругости пара чистых растворителей. Поэтому притекающий в автоклав водяной пар будет конденсироваться над растворами извести, стремясь понизить их концентрацию; это дополнительно увлажняет сырец в процессе запаривания. И третьей причиной конденсации пара в порах сырца являются капиллярные свойства материала.

Роль пара при запаривании сводится только к сохранению воды в сырце в условиях высоких температур. При отсутствии пара происходило бы немедленное испарение. воды, а следовательно, высыхание материала и полное прекращение реакции образования цементирующего вещества — гидросиликата.

С того момента, как в автоклаве будет достигнута наивысшая температура, 170 — 2000, наступает вторая стадия запаривания. В это время максимальное развитие получают химические и физические реакции, которые ведут к образованию монолита. К этому моменту поры сырца заполнены водным раствором гидрата окиси кальция Са (ОН)2, непосредственно соприкасающимся с кремнеземом SiO2 песка.

Наличие водной среды и высокой температуры вызывает на поверхности песчинок некоторое растворение кремнезема, образовавшийся раствор вступает в химическую реакцию с образовавшимся в течение первой стадии запаривания водным раствором гидрата окиси кальция и в результате получаются новые вещества — гидросиликаты кальция.

Сначала гидросиликаты находятся в коллоидальном (желеобразном) состоянии, но постепенно выкристаллизовываются и, превращаясь в твердые кристаллы, сращивают песчинки между собой. Кроме того, из насыщенного водного раствора гидрат окиси кальция также выпадает в виде кристаллов и своим процессом кристаллизации участвует в сращивании песчинок.

Таким образом, во второй стадии запаривания образование гидросиликатов кальция и перекристаллизация их и гидрата окиси кальция вызывают постепенное твердение .

Третья стадия запаривания протекает с момента прекращения доступа пара в автоклав, начинается падение температуры в автоклаве, быстрое или медленное в зависимости от изоляции стенок автоклава и наличия перепуска пара. Происходит снижение температуры изделия и обеднение его водой, вода испаряется и повышается концентрация раствора, находящегося в порах. С повышением концентрации гидрата окиси кальция и снижением температуры цементирующего вещества силикаты кальция становятся более основными, и это продолжается до тех пор, пока кирпич не будет выгружен из автоклава. В результате усиливается твердение гидросиликатов кальция и, следовательно, повышается прочность силикатного кирпича. Одновременно пленки цементирующего вещества сильней обогащаются выпадающим из раствора гидратом окиси кальция.

Механическая прочность силикатного кирпича, выгруженного из автоклава, ниже той, которую он приобретает при последующем выдерживании его на воздухе. Это объясняется происходящей карбонизацией гидрата окиси кальция за счет углекислоты воздуха по формуле:

Таким образом, полный технологический цикл запаривания кирпича в автоклаве состоит из операций очистки и загрузки автоклава, закрывания и закрепления крышек, перепуска пара; впуска острого пара, выдержки под давлением, второго перепуска, выпуска пара в атмосферу, открывания крышек и выгрузки автоклава. Совокупность всех перечисленных операций составляет цикл работы автоклава, который равен 10 — 13 час.

Запаривание кирпича в автоклавах требует строгого соблюдения температурного режима: равномерного нагревания, выдержки под давлением и такого же равномерного охлаждения. Нарушение температурного режима приводит к браку.

Для контроля за режимом запаривания на автоклавах установлены манометры и самопишущие дифманометры, снабженные часовым механизмом, записывающим на барограмме полный цикл запаривания кирпича.

Устройство автоклава

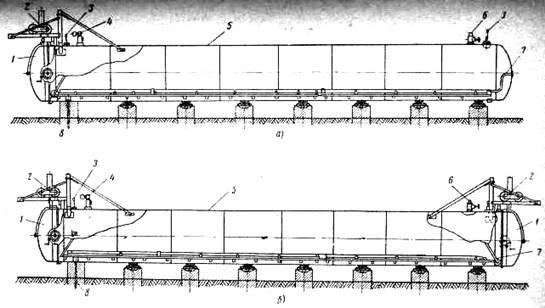

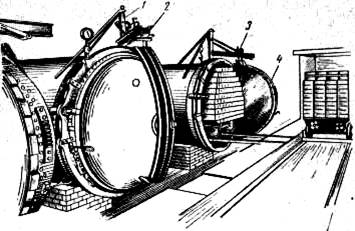

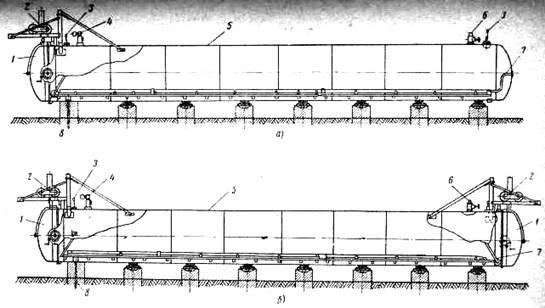

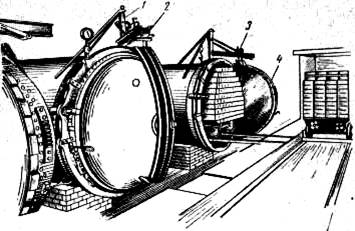

Автоклав (рис. 89) представляет собой стальной цилиндр, склепанный или сваренный из отдельных звеньев-обечаек. С торцов цилиндр закрыт выпуклыми днищами, из которых одно или оба закрываются герметическими крышками 1 с помощью механизма 2. Автоклав с одной крышкой называется тупиковым (рис. 89, а), а с двумя — проходным (рис. 89, б). Наиболее распространены тупиковые автоклавы.

В производстве силикатного кирпича применяются автоклавы длиной от 17 до 24 м и диаметром 2 м со стенками толщиной 14-15 мм. Автоклавы работают под давлением 8—12 ат (изб.)

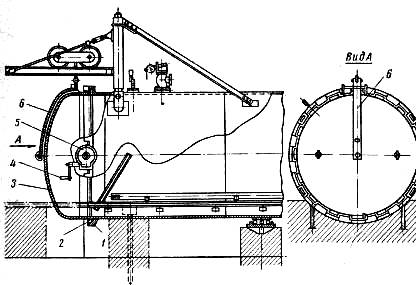

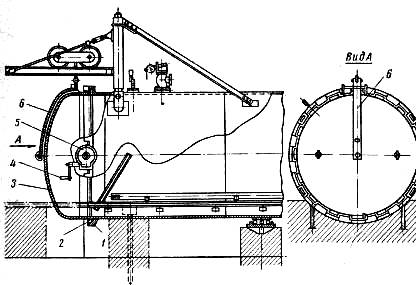

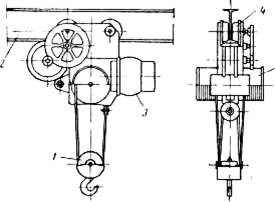

В автоклавах современной конструкции болтовые затворы для крепления крышек заменены безболтовыми быстродействующими затворами байонетного типа. Один из таких затворов показан на рис. 90.

На крышке по ее окружности расположены зубья. При наложении крышки на фланец автоклава, который имеет выступы 2 с пазами по числу зубьев, зубья свободно размещаются между ними. При повороте крышки механизмом поворота (червячным редуктором 5) на угол, равный половине шага зубьев, последние входят в пазы на выступах и крышка закрывается. Кроме описанной конструкции, в которой при закреплении поворачивается вся крышка, существуют байонетные затворы, в которых поворачивается специальное кольцо, соединяющее крышку с автоклавом.

Чтобы между крышкой и автоклавом не оставалось щели, через которую будет выходить пар, в автоклавах с байонетными затворами ставят резиновую уплотняющую прокладку. Прокладка прижимается стальными кольцами с помощью пружин и стержней.

Рис. 89. Автоклавы:

а —тупиковый, б — проходной: 1 — крышка автоклава: 2 — механизм для подъема и опускания крышки. 3 — мгнометт 4 — предохранительный клапан, 5 — корпус автоклава, 6 — паровыпускная магистраль, 7 — паровпускная магистраль. 8 — конденсационная магистраль

Для компенсации температурных деформаций корпус автоклава устанавливают горизонтально на фундаментных столбах на роликовые опоры; одна из опор делается неподвижной.

Читайте так же: Техника безопасности при автоклавной обработке силикатного кирпича

Рис. 90. Автоклав с байонетным затвором:

1 — фланец автоклава, 2 — выступы на фланце, 3 — крышка, 4 — рукоятка редуктора, 5 — редуктор, 6 — подвеска крышки, 7 — зубчатый сектор

Внутри автоклава проложен рельсовый путь для передвижения вагонеток с кирпичом.

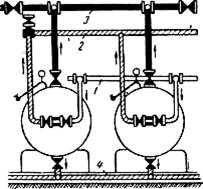

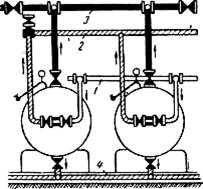

Насыщенный пар, необходимый для запаривания кирпича, поступает в автоклавное отделение из собственной котельной или из центральной магистрали теплоснабжения. Затем пар из центрального паропровода поступает по отдельным трубам в каждый автоклав. В тупиковый автоклав пар поступает через центральное отверстие в глухом днище, а в проходной — через отверстие в середине автоклава. Труба укреплена по всей длине автоклава параллельно рельсовому пути выше головок рельсов. В нижней части трубы просверлен ряд отверстий для выхода пара в автоклав. Для перепуска пара из одного автоклава в другой предназначена отдельная магистраль 2 (рис. 91). Арматура автоклавов состоит из вентилей, предохранительных клапанов, манометров.

Рис. 91. Схема паропроводов и арматуры автоклавов:

1 — паровпускная магистраль, 2 — пароперепускная магистраль, 3 — паровыпускная магистраль, 4 — конденсационная магистраль

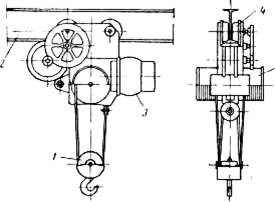

Рис. 92. Подвесная электролебедка:

1 — блок, 2 — рельс, 3 — электродвигатель, 4 — ходовое колесо, 5 — барабан

Для уменьшения потерь тепла в окружающую среду поверхность автоклавов и всех паропроводов покрывают теплоизоляцией.

Рис. 93. Поворотный кран-укосина:

1 — стойка стрелы, 2 —стрела, 3 — шатунная подвеска для крышки, 4 — крышка автоклава.

Крышки автоклавов закрывают и открывают с помощью подъемных электролебедок (рис. 92) и кран-балок. Более совершенным устройством для подъема и перемещения крышек являются поворотные краны-укосины.

Кран-укосина (рис. 93) состоит из вертикальной стойки 1 стрелы 2. Стойка соединена с крышкой 4 автоклава шарнирной подвеской таким образом, что крышка может вращаться в вертикальной плоскости вокруг своей оси и вокруг оси крана. Это позволяет открывать крышку при минимальном расстоянии между автоклавами в 1,5 м.

Технология производства силикатных кирпичей

Производство силикатного кирпича освоено многими компаниями, чтобы покрыть постоянно растущий спрос на данный стройматериал. Такой кирпич имеет многочисленные достоинства, а внешний вид и характерная правильность форм особо покоряет покупателей. В настоящее время он реализуется в широком ассортименте с декорирующими добавками, что дает возможность выбора. Кроме того, можно освоить технологию изготовления кирпича в домашних условиях, что позволить заняться бизнесом или обеспечить строительство собственного дома.

Особенности материала

Силикатный или белый кирпич (проще, силикат) представляет собой спрессованную и обожженную смесь кварцевого песка с известью. Его основными преимуществами считаются:

- белый, декоративный цвет, что дает возможность получения различных оттенков при добавлении пигмента;

- правильные геометрические формы;

- высокая прочность.

К недостаткам следует отнести достаточно высокую влагопроницаемость, что ограничивает применение такого материала в среде с высокой влажностью или требует использования надежной гидроизоляции. Несмотря на наличие отрицательных качеств, силикат широко применяется при кирпичной кладке стен зданий различного назначения (как жилого, так и производственного фондов), причем достаточно большой этажности.

Технология производства силикатного кирпича не отличается большой сложностью, а потому оно осваивается крупными предприятиями, небольшими фирмами, частными предпринимателями. Можно организовать изготовление белого кирпича и в домашних условиях, своими руками.

В состав силикатного кирпича для придания определенных свойств могут вводиться ингредиенты, способствующие быстрому отвердению смеси, а также пигменты для обеспечения нужной окраски. Чаще всего используется белый кирпич, в котором отсутствуют пигменты.

Технологические процессы

Как делают силикат? В принципе, когда нужен силикатный кирпич, производство его может базироваться на 2 основных способах:

- Смешанная технология изготовления. Она подразумевает подачу сырья на каждый формовочный станок. Такой способ применяется на малых производствах и в домашних условиях.

- Централизованный способ изготовления силикатного кирпича. Сырье поступает по конвейеру в большие смесительные камеры, а затем распределяется по нескольким аппаратам. Естественно, что без такой технологии не могут обойтись крупные предприятия.

В общем случае технологическая схема производства силикатного кирпича включает такие этапы:

- хранение и предварительная подготовка ингредиентов;

- подготовка известкового компонента;

- приготовление смеси;

- гашение извести в смешанном состоянии;

- формование кирпичных элементов;

- изготовление кирпича в автоклаве;

- контроль качества и складирование готовой продукции.

При налаженном промышленном производстве используется следующее оборудование:

Приготовление сырья

В вопросе, какого качества будет сделан силикатный кирпич, важную роль играет стадия подготовки ингредиентов и смеси. К компонентам предъявляются такие требования:

Приготовление песчано-известкового раствора обеспечивается 2 основными способами:

- Барабанный способ. Используется известь после тонкого измельчения. Песок и тонкомолотая известь поступают в специальный бункер с барабаном для перемешивания ингредиентов. В этой же камере производится и гашение извести с добавлением воды. Завершает процесс барабанной подготовки тепловая обработка при вращении в герметичном объеме, которая осуществляется с помощью пара.

- Силосный способ. Подготовка смеси проводится в специальных емкостях цилиндрической формы, которые называются силосами. В них обеспечивается и гашение извести. Весь процесс приготовления сырья занимает 11,5-13 часов, после чего смесь увлажняется и направляется на формовку в пресс.

Процесс формовки кирпича

Приготовленное сырье в виде увлажненной смеси подается в специальные формы, устанавливаемые в гидравлический пресс. Четкость геометрии готового кирпича зависит от давления, которое обеспечивается в формовочной установке. Чем больше мощность пресса и выше развиваемое давление, тем плотнее структура кирпича и выше качество. Остатки воздушных включений и водяных капель негативно сказываются на свойствах готового изделия.

На стадии формовки кирпича решается вопрос о его конструкции. Дело в том, что современные прессы способны обеспечить производство монолитных и пустотелых элементов, а также кирпичей с пазогребневым профилем.

Автоклавная обработка

После формовки полуфабрикат (кирпич-сырец) выгружается из пресса и направляется в автоклав, где обеспечивается его отвердение в специальных условиях. В этой специальной камере осуществляется тепловая обработка и увлажнение, а самое главное, выдержка под высоким давлением.

Изготовление силикатного кирпича высокого качества требует обеспечения следующих условий:

- В течение 140-150 минут в автоклаве постепенно увеличивается давление до 1,1-1,3 МПа и температура 165-185ºС.

- В указанном режиме обеспечивается выдержка заготовок в течение 6,5-8 часов.

- Завершающая стадия процесса предусматривает постепенное снижение давления до атмосферного значения в течение 85-95 минут.

Только после выполнения указанных условий автоклав открывается, и готовые кирпичи отправляются на хранение. Сразу после извлечения из камеры следует провести тщательный контроль качества полученной продукции.

Возможности домашнего производства

Силикатный кирпич можно изготавливать своими руками. Для этого придется приобрести ручной пресс и печь-автоклав. При организации мини-производства в домашних условиях придется полностью повторить вышеописанную технологическую схему. Другое дело, что объемы производства значительно меньше, а значит, все работы можно производить вручную.

Прежде всего подбирается место, где можно самостоятельно добыть крупнозернистый кварцевый песок. Известь лучше приобрести в готовом виде. Далее тщательно перемешиваются песок и известь в пропорции 9:1. Смесь засыпается в металлическую емкость, где производится гашение извести путем добавления воды при перемешивании состава. Вода добавляется из расчета 25 л на 1 м³ смеси.

После гашения раствор увлажняется и засыпается в деревянные или металлические формы. Их можно сделать своими руками или использовать готовые, покупные. В качестве формовочного аппарата можно использовать стандартный пресс для полусухого формования кирпича. Важно обеспечить давление порядка 150-160 кг/см², причем сдавливание формы проводится вручную, постепенно.

Силикатный кирпич, несмотря на некоторые недостатки, широко применяется для возведения стен построек разного типа. При покупке такого материала следует обратить внимание на его качество, что является следствием соблюдения технологических приемов. Изготовить кирпич можно и самостоятельно, но для этого необходимо приобрести пресс для формовки и автоклав.

Автоклавная обработка

Чтобы придать силикатному кирпичу необходимую прочность, его обрабатывают насыщенным паром под повышенным давлением — обычно от 8 до 12 ат (изб). При этом давлении температура насыщенного пара составляет соответственно от 174,5 до 187,1° С. При автоклавной обработке кирпича-сырца гидрат окиси кальция Ca(OH)2 вступает в химическую реакцию с кремнеземом SiO2, причем образуется цементирующее вещество (гидросиликаты кальция), которое связывает зерна кварцевого песка. В результате сырец превращается в прочный искусственный камень — силикатный кирпич.

В процессе автоклавной обработки (запаривания) кирпича-сырца согласно работам А. В. Волженского различают три стадии.

Первая стадия начинается с момента впуска пара в автоклав и заканчивается при наступлении равенства температур теплоносителя (пара) и обрабатываемых изделий.

Вторая стадия характеризуется постоянством температуры и давления в автоклаве. В это время получают максимальное развитие все те физико-химические процессы, которые способствуют образованию гидросиликатов кальция, а следовательно, и твердению обрабатываемых изделий.

Третья стадия начинается с момента прекращения доступа пара в автоклав и включает время остывания изделий в автоклаве до момента выгрузки из него готового кирпича.

В первой стадии запаривания в автоклав с сырцом впускают насыщенный пар с температурой 175° С под давлением 8 ат (изб). При этом пар начинает охлаждаться и конденсироваться на кирпиче-сырце и стенках автоклава. После подъема давления пар начинает проникать в мельчайшие поры кирпича и здесь превращается в воду. Следовательно, к воде, введенной при изготовлении сырьевой смеси, присоединяется вода от конденсации пара.

Образовавшийся в порах конденсат растворяет присутствующий в сырце гидрат окиси кальция и другие растворимые вещества, входящие в состав сырца.

Известно, что упругость пара растворов ниже упругости пара чистых растворителей. Поэтому притекающий в автоклав водяной .пар будет конденсироваться над растворами извести, стремясь понизить их концентрацию. Это дополнительно увлажняет сырец в процессе запаривания. И, наконец, одной из причин конденсации пара в порах сырца являются капиллярные свойства материала.

Читайте так же: Показания манометраРоль пара при запаривании сводится к сохранению воды в сырце в условиях повышенных и высоких температур. При отсутствии пара происходило бы немедленное испарение воды, а следовательно, высыхание материала и полное прекращение реакции образования цементирующего вещества — гидросиликата кальция.

С того момента, когда б автоклаве будет достигнута наивысшая температура 174,5—187,10 °С, наступает вторая стадия запаривания. В это время максимальное развитие получают все те процессы, которые ведут к образованию монолита. К этому моменту поры сырца заполнены водным раствором гидрата окиси кальция Са(ОН)2. непосредственно соприкасающимся с кремнеземом (SiO2) песка.

Таким образом, в рассматриваемых условиях взаимодействие между известью и кремнеземом протекает при наличии раствора. В результате этого взаимодействия образуются новые вещества — гидросиликаты кальция.

Сначала гидросиликаты находятся в коллоидном (желеобразном) состоянии, а затем постепенно выкристаллизовываются и, превращаясь в твердые кристаллы, сращивают песчинки между собой.

Таким образом, во второй стадии запаривания образование гидросиликатов кальция и перекристаллизация их вызывают постепенное твердение кирпича-сырца.

Третья стадия запаривания наступает с момента прекращения доступа пара в автоклав и кончается в момент извлечения изделий из автоклава.

С прекращением подачи пара начинается падение температуры в автоклаве, быстрое или медленное в зависимости от изоляции стенок автоклава и наличия перепуска пара. Происходит снижение температуры изделия и обеднение его водой, так как вода испаряется.

Сказ о силикатном кирпиче и о том как его делают.

Силикатный кирпич весьма простой в изготовлении строительный материал, не требующий больших затрат на сырье и процесс изготовления. Возможно, поэтому он стал таким популярным в нашей стране. Реальная себестоимость силикатного рядового полуторного кирпича редко превышает 4 рубля за шт. Для примера, одинарный керамический полнотелый кирпич не может продаваться дешевле 6ти рублей, так как это его реальная себестоимость, причем не самого хорошего качества. Как же и из чего производят силикатный кирпич.

Состав силикатного кирпича довольно прост. У рядового кирпича это песок, известь и вода. В лицевой кирпич часто добавляют пигменты для получения определенного цвета. О цветных кирпичах подробно написано в другой моей статье .

Определение силикатного кирпича. Определение силикатного кирпича.К сырью есть свои требования. Песок – основной компонент, в составе его доля достигает 92%, поэтому все заводы силикатного кирпича строят вблизи песчаных карьеров с крупными запасами. Чем качественнее, мельче и светлее песок, тем прочнее, однороднее и белее получается силикатный кирпич. Таким песком могут похвастаться некоторые регионы Поволжья, например, Нижегородская область, чей силикатный кирпич широко известен за пределами региона.

Г. Нижний Новгород уже давно считается "силикатной долиной", так как окружен тремя крупнейшими заводами силикатного кирпича. Г. Нижний Новгород уже давно считается "силикатной долиной", так как окружен тремя крупнейшими заводами силикатного кирпича.От качества извести зависит её расход, который колеблется в пределах 6-9%. Чем качественнее известь, тем меньше ее нужно. Обязательно используется негашеная известь, так как она является вяжущим веществом.

Вода нужна для обеспечения процессов гашения извести, смешения составляющих, формовки кирпича и обработки паром и в автоклаве. Вода должна быть низкой жесткости, чтобы не образовывались посторонние выделения на оборудовании в виде накипи.

Процесс производства можно разделить на несколько этапов.

На первом этапе ингредиенты измельчаются и смешиваются в сухом виде. Именно во время данного процесса образуется силикатная пыль, которую в изобилии выделяют заводы в радиусе нескольких сот метров от себя. Если цветной кирпич не закрывают вовремя пленкой, на нем появляется заметный неубираемый осадок. Плохо приходится и работникам предприятия, если они не защищают свои легкие и глаза.

Цех сухого смешивания на силикатном заводе. Цех сухого смешивания на силикатном заводе.На втором этапе в смесь добавляется вода, с участием которой начинается гашение извести. Известь начинает взаимодействовать с песком, образуя прочные связи. Процесс обычно продолжается в среднем 12 часов. Готовящуюся смесь могут подвергнуть обработке паром для ускорения химических реакций.

Процесс добавления воды Процесс добавления водыНа третьем этапе в смесь снова добавляют воды, и она отправляется в формы для прессования. Прессование кирпича происходит под давлением 16-20 МПа, что несколько меньше, чем например давление при производстве гиперпрессованного кирпича . Главная задача прессования – придание формы и удаление из смеси микро пустот и капель воды, поэтому процесс не резкий, а несколько замедленный.

Гидравлический пресс для формования силикатного пустотелого кирпича Гидравлический пресс для формования силикатного пустотелого кирпичаНа четвертом этапе кирпич отправляют в автоклав. В камерах автоклавирования кирпич подвергают температурной обработке до 200 градусов Цельсия под давлением 1-1,3 МПа. В автоклаве кирпич в течение 8 часов набирает свою прочность.

Автоклавы на заводе силикатного кирпича Автоклавы на заводе силикатного кирпичаНа пятом этапе кирпич остывает, его осматривают и испытывают, после чего упаковывают, маркируют и отправляют на склад.

Весь технологический процесс обычно происходит в течение 3х дней. Как правило, заводы силикатного кирпича высокопроизводительны, так как малый цикл производства позволяет изготавливать много продукции за короткий срок.

Напишите в комментариях о том, приходилось ли вам бывать на производстве силикатного кирпича, может быть кто-то там работал.

Автоклав для кирпича своими руками

Производить силикатный кирпич начали уже давно – с конца 19 в. Но если раньше его изготавливали буквально в домашних условиях без использования специального автоматического оборудования, то сейчас применяются современные линии, что позволяет получать в итоге высококачественную продукцию.

Технология производства силикатного кирпича отличается от методов изготовления глиняных блоков и имеет ряд неоспоримых преимуществ – небольшой расход топлива, полная механизация процесса, простое в управлении оборудование.

В России в промышленных масштабах стали производить силикатный кирпич гораздо раньше, чем в других странах. Наша страна и по сей день является одной из лидирующих в этом сегменте рынка.

Итак, как и из чего делают силикатный кирпич?

Методы получения силикатного кирпича: какой лучше?

На современных предприятиях активно применяются 2 метода получения силикатного кирпича:

Технологии различаются способом подготовки и приготовления сырьевой массы. При использовании централизованного метода сырье сразу подается в смесители, откуда поступает на несколько прессов одновременно. Смешанный же метод предусматривает приготовление смеси индивидуально для каждого аппарата.

Сказать, какая из технологий лучше, довольно сложно. Но практика показывает, что на предприятиях с большими объемами производства целесообразней использовать именно централизованный метод. А вот мини завод по производству силикатного кирпича с 1-2 прессами будет работать куда эффективней при использовании смешанного метода. К примеру, в Германии практикуется только такая технология.

Сырье для получения силикатного кирпича

Одна из причин рентабельности заводов по изготовлению силикатных блоков – относительно невысокая стоимость используемых компонентов. В список основного сырья входят:

Песок используют либо вообще немолотый, либо в виде смеси немолотого и тонкомолотого. Если свериться с современными стандартами, процентное содержание кремнезема в кварцевом песке должно быть не меньше 70 %.

Известь во многом определяет качество готового кирпичного блока. Технологическая схема производства силикатных блоков предусматривает как наличие собственного известкового цеха (примерно на 60 % заводах), так и закупку сырья у сторонних предприятий. Цена извести относительно невысока, поэтому маломощным заводам лучше закупать этот компонент, чем тратиться на высокотехнологичное оборудование для его подготовки. Главное требование, которое предъявляется к извести – ее быстрое гашение.

Вода применяется на каждой стадии технологической схемы – для гашения извести и смешивания компонентов, при мойке оборудования для производства силикатного кирпича, для тепловой обработки сырца и дальнейшего его прессования.

Подготовка сырьевой смеси

Процесс изготовления начинается с дозирования и подготовки сырьевого раствора. В современных кирпичных цехах применяются 2 способа приготовления известково-песчаной массы:

Именно второй метод чаще используется, поскольку для своего воплощения требует минимум финансовых и временных затрат. Его и рассмотрим.

Каждый завод работает по собственному ТУ, а потому, количество сырья строго индивидуально. Содержание извести в растворе – 6-8 %. Но тут многое зависит от качества используемого компонента. Например, если известь довольно долго хранилась на складе или содержит много примесей, продукта потребуется несколько больше. При определении необходимого количества воды учитывается в первую очередь показатель влажности кварцевого песка. Весь объем жидкости, добавляемой к остальным компонентам, распределяется в нем по определенным пропорциям: на гашение – 2,5 %, на испарение – 3,5 %, на увлажнение раствора – 7 %.

Перед подачей извести к остальным компонентам, проводят ее лабораторный анализ – строго контролируются показатели ее активности. Причем, при подготовке сырьевого раствора активность проверяется несколько раз.

Каждый компонент, предварительно рассчитанный, завешивается на весах и подается на специальное оборудование для производства силикатного кирпича – смеситель. Здесь сырье перемешивается, а сама смесь увлажняется. Масса затем подается в силоса-реакторы. В этих герметичных, постоянно вращающихся резервуарах происходит не только гашение извести, но и дополнительное усреднение смеси. Подготовка силикатной массы занимает в среднем 7-12 ч.

Чтобы на выходе получить кирпичи разных цветов, к прочему сырью добавляются еще и пигменты.

Формование силикатного кирпича

Пресс для силикатного кирпича

Полученная на предыдущем этапе масса дозированно подается в пресс для силикатного кирпича. В процессе формования блоков большую роль играет давление, которому подвергается сырьевая масса. Чем выше эти показатели, тем качественнее будет кирпич – без пустот, с достаточной плотностью. Воздух и капельки влаги внутри кирпича негативно сказываются на его технических характеристиках.

Современный станок для силикатного кирпича может формовать самые разные виды кирпича – пустотелые, полнотелые, пазогребневые.

После формования кирпич-сырец отправляется на специальных вагонетках в автоклавы.

Автоклавная обработка силикатного кирпича

Автоклав для производства силикатного кирпича

В автоклаве происходит тепло- и влагообработка кирпича-сырца до требуемых показателей качества готовой продукции. Количество загружаемых сюда изделий будет зависеть от мощности аппарата и его габаритных размеров.

Изготовление силикатного кирпича своими руками представляет огромные трудности, поскольку на данном этапе необходимо обеспечивать постоянные показатели температуры, давления и влажности:

По прошествии обозначенного времени крышку автоклава открывают, готовые изделия вынимают из аппарата и отправляют на хранение. Пустые вагонетки же чистятся и вновь возвращаются в цех к прессу.

Популярные публикации:

Состав линии по изготовлению силикатного кирпича

Состав линии для производства силикатного кирпича

Производители сегодня предлагают огромный выбор оборудования для изготовления силикатных кирпичных блоков. Имея в наличии стартовый капитал, можно подобрать любую линию для того, чтобы открыть завод с нуля.

Линия для производства силикатного кирпича включает в себя следующий набор оборудования:

Линии отличаются по производительности, а соответственно, и по цене. Если купить станки в Китае, можно значительно сэкономить. Но заводы большой мощности, как правило, оснащаются европейским оборудование. Оно дороже, но длительный срок его эксплуатации вполне это оправдывает.

Подробное описание процесса производства силикатного кирпича

Силикатный кирпич – это строительный материал прямоугольной формы, который часто используется при возведении и отделки стен. От других строительных материалов его отличает широкий ассортимент, экологическая чистота, различие окрасок и неприхотливость в уходе.

Современный производственные линии позволяют сделать кирпич прочным и морозостойким и доступным по цене. Далее рассмотрим процесс производства.

Что понадобится

Получить кирпич можно двумя способами: смешанным и централизованным.

Для начала поговорим про материалы и вещества, используемые для производства силикатного кирпича.

Сырье

Итак, что является сырьем для производства силикатного кирпича? Его изготавливается из недорогих компонентных материалов, а именно: известь, кварцевый песок и обычная вода. В процессе производства также используется краситель (если продукт требует окраски) и компоненты, которые помогают смеси затвердеть.

Про оборудование для производства и раскалывания силикатного кирпича читайте далее.

Оборудование

Производственная линия силикатного кирпича включает следующее оборудование:

Технология производства силикатного кирпича с подробной схемой, его изготовление в домашних условиях — все это рассмотрено далее.

О том, каким критериям должен отвечать станок, а также другое оборудование для изготовления силикатного кирпича, расскажет специалист в видео ниже:

Производство силикатного кирпича

Производство силикатного кирпича – это трудоемкий и дорогостоящий процесс, который требует сложного оборудования и значительных материальных затрат. Однако окупаемость наступает достаточно быстро.

Основы изготовления

Производство силикатного кирпича проходит следующие этапы:

Полная и подробная технологическая схема производства силикатного кирпича рассмотрена ниже.

Технологическая схема и способы

Силикатные кирпичи производят барабанным и силосным способом.

Процесс производства силикатного кирпича на заводе запечатлен в видео ниже:

Отходы производства

Во время производства, кирпича в окружающую среду выделятся пыль. Это происходит на этапах дозировании, перемешивания и измельчения. Пыль содержит вредный оксид кремния и большую дисперсность.

Пылевыделения из смеси извести и песка всегда превышает норму допустимости в 15 раз. В результате атмосферный воздух сильно загрязняется.

О том, как наладить и во сколько обойдется линия производства силикатного кирпича, расскажем ниже.

Как наладить линию по изготовлению

Процесс производства на вышеописанном оборудовании требует значительных материальных затрат. Обязательная потребуется рабочая сила. Процесс производства обязательно затребует немаленькую земельную площадь, построенное производственное здание и склад для сырья и готовой продукции.

На производство кирпича необходимо будет затратить:

Как видно из сметы весь процесс производства крутится около больших денежных вложений. Если предприниматель не обладает такими возможностями, то можно закупить минимальный комплект или начать производство в домашних условиях. При таких обстоятельствах потребуется 10 млн. рублей. Производительность составит около 4 млн. штук в год. По подсчетам окупаемость наступит примерно через 2 года.

О том, что собой представляет линия по изготовлению силикатного кирпича, расскажет данное видео:

Про заводы силикатного кирпича расскажем ниже.

Известные заводы-производители

Пятерку лидеров кирпичных заводов России составляют следующие предприятия:

Устройство автоклава

Автоклав (рис. 89) представляет собой стальной цилиндр, склепанный или сваренный из отдельных звеньев-обечаек. С торцов цилиндр закрыт выпуклыми днищами, из которых одно или оба закрываются герметическими крышками 1 с помощью механизма 2. Автоклав с одной крышкой называется тупиковым (рис. 89, а), а с двумя — проходным (рис. 89, б). Наиболее распространены тупиковые автоклавы.

В производстве силикатного кирпича применяются автоклавы длиной от 17 до 24 м и диаметром 2 м со стенками толщиной 14-15 мм. Автоклавы работают под давлением 8—12 ат (изб.)

В автоклавах современной конструкции болтовые затворы для крепления крышек заменены безболтовыми быстродействующими затворами байонетного типа. Один из таких затворов показан на рис. 90.

На крышке по ее окружности расположены зубья. При наложении крышки на фланец автоклава, который имеет выступы 2 с пазами по числу зубьев, зубья свободно размещаются между ними. При повороте крышки механизмом поворота (червячным редуктором 5) на угол, равный половине шага зубьев, последние входят в пазы на выступах и крышка закрывается. Кроме описанной конструкции, в которой при закреплении поворачивается вся крышка, существуют байонетные затворы, в которых поворачивается специальное кольцо, соединяющее крышку с автоклавом.

Чтобы между крышкой и автоклавом не оставалось щели, через которую будет выходить пар, в автоклавах с байонетными затворами ставят резиновую уплотняющую прокладку. Прокладка прижимается стальными кольцами с помощью пружин и стержней.

а —тупиковый, б — проходной: 1 — крышка автоклава: 2 — механизм для подъема и опускания крышки. 3 — мгнометт 4 — предохранительный клапан, 5 — корпус автоклава, 6 — паровыпускная магистраль, 7 — паровпускная магистраль. 8 — конденсационная магистраль

Для компенсации температурных деформаций корпус автоклава устанавливают горизонтально на фундаментных столбах на роликовые опоры; одна из опор делается неподвижной.

Рис. 90. Автоклав с байонетным затвором:

1 — фланец автоклава, 2 — выступы на фланце, 3 — крышка, 4 — рукоятка редуктора, 5 — редуктор, 6 — подвеска крышки, 7 — зубчатый сектор

Внутри автоклава проложен рельсовый путь для передвижения вагонеток с кирпичом.

Насыщенный пар, необходимый для запаривания кирпича, поступает в автоклавное отделение из собственной котельной или из центральной магистрали теплоснабжения. Затем пар из центрального паропровода поступает по отдельным трубам в каждый автоклав. В тупиковый автоклав пар поступает через центральное отверстие в глухом днище, а в проходной — через отверстие в середине автоклава. Труба укреплена по всей длине автоклава параллельно рельсовому пути выше головок рельсов. В нижней части трубы просверлен ряд отверстий для выхода пара в автоклав. Для перепуска пара из одного автоклава в другой предназначена отдельная магистраль 2 (рис. 91). Арматура автоклавов состоит из вентилей, предохранительных клапанов, манометров.

Рис. 91. Схема паропроводов и арматуры автоклавов:

1 — паровпускная магистраль, 2 — пароперепускная магистраль, 3 — паровыпускная магистраль, 4 — конденсационная магистраль

Рис. 92. Подвесная электролебедка:

1 — блок, 2 — рельс, 3 — электродвигатель, 4 — ходовое колесо, 5 — барабан

Для уменьшения потерь тепла в окружающую среду поверхность автоклавов и всех паропроводов покрывают теплоизоляцией.

Рис. 93. Поворотный кран-укосина:

1 — стойка стрелы, 2 —стрела, 3 — шатунная подвеска для крышки, 4 — крышка автоклава.

Крышки автоклавов закрывают и открывают с помощью подъемных электролебедок (рис. 92) и кран-балок. Более совершенным устройством для подъема и перемещения крышек являются поворотные краны-укосины.

Кран-укосина (рис. 93) состоит из вертикальной стойки 1 стрелы 2. Стойка соединена с крышкой 4 автоклава шарнирной подвеской таким образом, что крышка может вращаться в вертикальной плоскости вокруг своей оси и вокруг оси крана. Это позволяет открывать крышку при минимальном расстоянии между автоклавами в 1,5 м.

Читайте также: