Ангидритовый цемент имеет следующий состав

Обновлено: 13.05.2024

Ангидритовый цемент

Изобретение относится к строительным материалам, в частности к составам ангидритовых цементов. Ангидритовый цемент по изобретению содержит, мас.ч.: ангидрид 100; известь 4 - 6; cтеклопорошок 14 - 16; сухой суперпластификатор С-3 1 - 1,2; сульфат бария 0,25 - 0,5; двуводный гипс 1,8 - 2,0. Изобретение позволяет повысить прочность изделий на ангидритовом цементе. 1 табл.

Изобретение относится к строительным материалам, в частности к составам ангидритовых цементов.

Известен ангидритовый цемент, включающий ангидрит и известь при соотношении, мас.ч.

ангидрид 100 известь 1 Свойства такого цемента: предел прочности при растяжении 3,9 МПа (см. Будников П. П. Зорин С. П. Ангидритовый цемент. М. Госстройиздат, 1954, с. 9 10).

Прототипом для изобретения является ангидритовый цемент, включающий ангидрит, известь и кремнеземсодержащий компонент (золу ТЭЦ) при следующем соотношении компонентов, мас. ч.

ангидрид 75 89 известь 1 10 кремнеземистый компонент (зола) 5 20 Свойства ангидритового цемента: предел прочности при сжатии 15,56 26,30 МПа предел прочности при изгибе 6,57 6,87 МПа (см. Будников П. П. Зорин С. П. Ангидритовый цемент. М. Госстройиздат, 1954, с. 16 22).

Недостатками данного ангидритового цемента являются низкие значения предела прочности при изгибе.

Техническим результатом от использования изобретения является повышение прочности изделий из ангидритового цемента.

Это достигается тем, что ангидритовый цемент, включающий ангидрит, известь и кремнеземистый компонент, содержит в качестве кремнеземистого компонента стеклопорошок и дополнительно сухой порошок суперпластификатора С - 3, сульфат бария и двуводный гипс при следующем соотношении компонентов, мас.ч.

ангидрит 100

известь 4 6

стеклопорошок 14 16

сухой порошок С 3 1 1,2

сульфат бария 0,25 0,5

двуводный гипс 1,8 2,0

Ангидрит получали обжигом при 700 С гипсового щебня Камско-Устьинского месторождения республики Татарстан, ГОСТ 4013 82.

Известь по ГОСТ 9176-77.

Сухой порошок С-3 по ТУ 6-14-625 80.

Стеклопорошок, полученный помолом стекла, по ГОСТ 11 80.

Сульфат бария по ГОСТ 4171 66.

Двуводный гипс Камско-Устьинского месторождения республики Татарстан по ГОСТ 4013 82.

Введение добавочных компонентов в состав ангидрита позволяет существенно повысить прочность ангидритового вяжущего на изгиб.

Благодаря введению С-3 происходит образование на поверхности частиц вяжущего тончайшей пленки суперпластификатора, который повышает сцепление агрегатов в монолит, происходит улучшение кристаллизационной структуры затвердевшего ангидритового цемента.

Из данных таблицы следует, что оптимальными составами являются составы 1, 2, 3, где наблюдаются минимальная величина нормальной густоты, максимальные пределов прочности при сжатии и изгибе, высокая водостойкость и пониженное водопоглощение.

Изобретение позволяет экономить до 15 20% ангидрита и 11 59% кремнеземистого компонента.

1. Ангидритовый цемент, включающий ангидрит, известь и кремнеземистый компонент, отличающийся тем, что он содержит в качестве кремнеземистого компонента стеклопорошок и дополнительно сухой суперпластификатор С-3 на основе продукта конденсации нафталинсульфокислоты с формальдегидом, сульфат бария и двухводный гипс при следующем соотношении компонентов, мас.ч.

Ангидритовый цемент имеет следующий состав

Toggle navigation

КАЧЕСТВЕННО

БЫСТРО

SEO оптимизация

адаптивная верстка

Ремонт в регионах

Ангидрит для получения ангидритового вяжущегоАнгидритовое вяжущее вещество названо с медленным схватыванием называется ангидритовым цементом

Кроме гипса в тех же месторождениях встречается, но реже, ангидрит — безводный сернокислый кальций CaSO4. Ангидрит тяжелее гипса (удельный вес 2,92—3,1), тверже и меньше растворяется в воде

Предложенное П. П. Будниковым ангидритовое вяжущее вещество названо ангидритовым цементом потому, что оно медленно схватываетсятвердеет, чем напоминает обыкновенный цемент. От последнего это вяжущее вещество отличается составом, белым цветом, а также тем, что оно твердеет только на воздухе.

Ангидритовый цемент изготовляется из двух видов сырья — гипса или ангидрита

В первом случае цемент получают обжигом гипса при 600— 700° и последующим тонким его помолом совместно с минеральными добавками (активизаторами). Можно также изготовлять этот цемент из природного ангидрита, подсушенного или обожженного.

Наиболее употребительные добавки кислый сернокислый натрий NaHSO4 (0,6%) в смеси с железным купоросом FeSO4 (0,8%), известь (1—5%), обожженный при 900° доломит (3—8%), доменный гранулированный шлак (10—15%).

Начало схватывания ангидритового цемента наступает не ранее 30 мин., конец не позднее 12 час. Цемент этот имеет марки и 100 (при испытании в растворе состава 1:3 пластичной консистенции), т. е. прочность его ниже, чем у портландцемента.

Ангидритовый цемент, хорошо твердеющий на воздухе можно применять в основном в сухих зданиях, а в наружных стенах — выше цоколя. Он используется для изготовления шлакобетонных сплошных и пустотелых камней, бетонных полов, в растворах спеском 1 : 1 — 1 : 2 для кирпичной кладки, штукатурки по дереву и для производства теплоизоляционных материалов.

Высокообожженное ангидритовое вяжущее (устаревшее название эстрих-гипс) получают из природного гипса обжигом при температуре выше 800° (до 1100°). В отличие от ангидрита, обожженного при более низкой температуре (600—700°) и не способного схватываться без активизаторов, такой высокообожженный ангидрит, размолотый и смешанный с водой, медленно схватывается и твердеет, приобретая прочность на сжатие в образцах из пластичного теста (без песка) через 7 суток —100—150 кг/см2, а через 28 суток—200— 250 кг/см2. Твердение данного вяжущего объясняется тем, что при высокой температуре сернокислый кальций частично разлагается с образованием свободной окиси кальция по реакции:

2CaSO4=2CaO+2SO2+O2.

Таким образом, ангидрит частично кальцинируется.

Чем выше температура обжига, тем больше образуется извести (при 800°—около 3%, при 1100°—7%). Известь служит катализатором при твердении ангидрита.

Высокообожженное ангидритовое вяжущее твердеет на воздухе, оно применяется для устройства трамбованных полов, штукатурных и кладочных растворов и для изготовления бетона невысоких марок.

Ангидритовый цемент

Ангидритовый цемент - воздушное вяжущее, одним из главных компонентов которого является нерастворимая форма ангидрита CaSO4. Нерастворимый ангидрит получается в результате нагрева всех форм сернокислого кальция в интервале температур 450-700°С. Встречается в природе в виде ангидрита.

Взаимодействие с водой нерастворимой формы ангидрита отличается чрезвычайной растянутостью во времени и отсутствием явления пересыщения, так как его растворимость приближается к растворимости двуводного гипса. Эти обстоятельства не позволяют использовать его в чистом виде в качестве вяжущего.

Способность к твердению ангидритовые системы приобретают благодаря действию добавок, вводимых в смесь при помоле или в воду затворения. Наиболее известны добавки: известь (2-5%), смесь бисульфита натрия с железным или медным купоросом (по 0,5-1,0% каждого), доломит, обожженный при 800-900 о С (3-8%). Эффективно использование в качестве добавок портландцемента, глиноземистого цемента, доменного гранулированного шлака.

Ангидритовый цемент - воздушное вяжущее со сроками схватывания в пределах от 30 мин (начало) до 24 ч (конец), дает материалы, имеющие стандартизированную прочность при сжатии 50, 100, 150 и 200 кгс/см 2 . Используется в виде растворов для штукатурных работ, устройства теплоизоляции, а также в виде теста для изготовления бесшовных полов.

Известны смешанные ангидритовые цементы: на основе глиноземистого цемента (АГЦ), доменного гранулированного шлака (АШЦ) и т.д., обладающие вполне выраженными гидравлическими свойствами.

Литература:

1. Будников П.П., Зорин С.П. Ангидритовый цемент. М., Промстройиздат, 1954.

2. Бутт Ю.М., Окороков С.Д., Сычев М.М. и др. Технология вяжущих веществ. М., Высш.шк., 1965.

3. Волженский А.В., Колокольников В.С. Минеральные вяжущие вещества (Технология и свойства). М., Стройиздат, 1973.

4. Справочник по производству гипса и гипсовых изделий. Под ред. Зубарева К.А. М., Госстройиздат, 1963.

Будников П.П., Зорин С.П. Ангидритовый цемент. М., 1954.

Проведенные исследования позволили установить, что тонкоизмельченный так называемый нерастворимый ангидрит (природный или искусственно полученный) при наличии воды и незначительного количества (0,1-1%) некоторых химических веществ приобретает способность гидратироваться. После гидратации наступает перекристаллизация, а также схватывание и твердение цементного камня, причем прочность его постепенно нарастает. Так было получено новое воздушное вяжущее - ангидритовый цемент. Первоначально его применяли для оштукатуривания деревянных и кирпичных стен, а затем - в качестве раствора при кладке стен из кирпича и камня.

Впоследствии ангидритовый цемент стали применять для изготовления теплобетонных блоков с легкими наполнителями (шлак, опилки и др.) и холодного бетона с тяжелыми инертными наполнителями (песок, гравий, щебень)

Практика показала, что производство этого вяжущего целесообразно расширять, особенно в тех районах, где расположены залежи гипса и ангидрита.

Технология изготовления ангидритового цемента несложна, и для постройки заводов больших капиталовложений не требуется. Стоимость этого цемента оказывается намного ниже стоимости портландцемента и извести. Преимущества же, присущие ангидритовому цементу, в сравнении с другими гипсовыми вяжущими веществами, весьма значительны: он отличается относительно высокой прочностью (предел прочности при сжатии в возрасте 28 суток достигает 400-500 кг/кв.см.), причем она постепенно нарастает при твердении этого вяжущего вещества без увеличения его в объеме.

Основная цель издания данной книги, которая содержит материалы, характеризующие особенности изготовления ангидритового цемента, его свойства и поведение в различных элементах сооружений - оказать помощь инженерам и техникам в их работе по дальнейшему расширению производства этого нового вяжущего вещества.

Глава 1. Твердение ангидритового цемента

Глава 2. Свойства ангидритового цемента

Глава 3. Водостойкость ангидритового цемента и способы ее повышения

Глава 4. Влияние добавки ангидрита на свойства шлаковых цементов

Глава 5. Сырьевые материалы

Глава 6. Производство ангидритового цемента

Глава 7. Методика физико-механических испытаний

Определение тонкости помола

Определение нормальной густоты цементного теста

Определение сроков схватывания цементного теста

Определение равномерности изменения объема

Испытание на растяжение

Испытание на сжатие

Глава 8. Области применения ангидритового цемента

1. Строительные растворы

Важнейшие свойства строительных растворов

Методы изготовления и использования строительных растворов

Требования к компонентам раствора

2. Теплые бетоны на ангидритовом цементе

Важнейшие свойства теплых бетонов

Виды теплобетонных блоков

Методы изготовления и использования теплобетонных блоков

Требования к теплобетонным блокам

3. Тяжелый (холодный) бетон на ангидритовом цементе

Важнейшие свойства ангидритового тяжелого бетона

Испытания ангидритового тяжелого бетона

4. Другие области применения ангидритового цемента в строительстве

Популярное оборудование

Виброформа колодезного кольца КС10.9

Виброформа крышки колодца

Бетоносмеситель принудительный

от 50 до 500 литров

Виброформа ФБС 24.4.6

Форма плиты дорожной

© 2007-2015 ООО "СтройТехнология"ООО "СтройТехнология"

123458, г.Москва, ул.Исаковского, д.27, корп 1

Композиционный ангидритовый цемент

Вяжущие на основе сульфата кальция (гипсовые и ангидритовые) находят все более широкое применение благодаря относительно невысокой энергоемкости производства и ценным строительным свойствам.

Особое место занимают ангидритовые вяжущие, не требующие предварительной термической обработки. В международной практике в качестве сырья для получения ангидритовых вяжущих используют содержащие сульфат кальция побочные продукты производства фосфорной кислоты, а также отходы производства минеральных удобрений. В таком случае достигается значительная экономия сырьевых ресурсов и решаются вопросы охраны окружающей среды. Ангидритовые вяжущие получают главным образом путем измельчения природного и синтетического ангидритов вместе с кристаллизационными затравками в качестве активизаторов твердения.

Области применения ангидритового вяжущего обусловливаются физико-химическими процессами, лежащими в основе его твердения. Гидравлическая активность ангидрита зависит от его кристаллической структуры и наличия в ней дефектов. Для ускорения твердения ангидритового вяжущего необходимо нарушить существующую в решетке ангидрита координацию ионов Са 2+ , что достигается использованием следующих технологических приемов:

- тонким измельчением ангидрита;

- использованием различных активаторов твердения, вводимых в вяжущее при помоле или в воду затворения.

Гидратация тонкоизмельченного ангидрита в значительной степени зависит от его зернового состава, поэтому предпочтительным является использование вяжущего с узкой гранулометрией, т.к. при этом имеет место гидратация частиц с одинаковой скоростью. Если активатор вводится в ангидритовое вяжущее при помоле, то его зерновой состав должен быть аналогичен гранулометрии ангидрита. Такой зерновой состав может быть получен при использовании в качестве измельчителя центробежно-ударных мельниц, разработанных и изготовляемых НПА «Урал-Центр».

Целью настоящей работы является получение композиционного ангидритового цемента на основе природного ангидрита и глиноземистого шлака Чусовского металлургического завода. Выбор последнего в качестве активатора твердения ангидрита обусловлен его химическим составом, в котором преобладают оксиды алюминия (50…75%) и кальция (15…25%). Такой состав шлака обеспечивает создание необходимой кислотности жидкой фазы и концентрации в ней ионов кальция, способствующих активизации твердения ангидритового цемента.

Указанные компоненты были размолоты в центробежно-ударной мельнице МЦ-0,36, причем при помоле ангидрита производилась его классификация с разделением на два продукта – мелкий (АМ) и крупный (АК). Зерновой состав ангидрита, определенный методом лазерной гранулометрии, приведен на рисунке 1.

Рисунок 1. Зерновой состав ангидрита (дифференциальная кривая)

Из указанных компонентов смешиванием были приготовлены композиционные ангидритовые цементы, содержащие в качестве активатора указанный выше глиноземистый шлак в количестве 10 и 30% по массе. Из этих вяжущих были изготовлены образцы, прочность которых через 1 сутки твердения в нормальных условиях приведена на рисунке 2.

Рисунок 2. Прочность при сжатии камня из композиционного ангидритового цемента

Как следует из приведенных данных, использование классификации при измельчении ангидрита способствует увеличению прочности композиционного цемента при содержании в нем 10% шлака. Увеличение доли шлака в составе композиционного ангидритового цемента нивелирует влияние этого фактора (различие в прочностных показателях не превышает 9%). Возрастание прочности обусловлено образованием и увеличением доли эттрингита в структуре камня при 30% содержании шлака в составе исследуемого цемента (рисунок 3). Кроме того, здесь, по-видимому, имеет место эффект механоактивации, который не зависит от крупности получаемого продукта измельчения.

Рисунок 3. Структура затвердевшего ангидритового камня:

Полученные результаты свидетельствуют о том, что при высоком содержании активатора в составе ангидритового цемента можно отказаться от классификации измельчаемого ангидрита, что способствует повышению производительности центробежно-ударной мельницы. Таким образом, использование центробежно-ударных мельниц позволяет получать композиционный ангидритовый цемент с необходимыми строительно-техническими свойствами без использования достаточно дорогих химических активаторов.

Стандарт на ангидритовый цемент (ГОСТ 2767—44)

1. Цемент ангидритовый есть воздушное вяжущее вещество, состоящее, главным образом, из ангидрита (безводной сернокислой соли кальция — CaSO4), полученного обжигом двуводного гипса (CaSO4·2H2O) при температуре 600—700° с последующим измельчением в тонкий порошок совместно с различными минеральными добавками (катализаторами).

Взамен искусственно полученного ангидрита может быть применен без предварительного обжига природный ангидрит с предварительной сушкой или без таковой.

- Примечания: 1. В качестве сырья для ангидритового цемента могут быть использованы гипс и ангидрит, полученные как отходы химической промышленности (производства плавиковой кислоты из плавикового шпата, фосфорной кислоты и др.).

- 2. В качестве добавок (катализаторов) при изготовлении цемента применяют: бисульфат или сульфат натрия в смеси с железным или медным купоросом, известь, доломит, обожженный при температуре около 900 ; основной доменный шлак (содержащий СаО — не менее 46%, Al2O3 — не менее 9%, MnO — не более 3%), золы горючих сланцев и др., в количествах, устанавливаемых предварительными испытаниями.

- 3. Добавки (катализаторы), растворимые в воде, могут вводиться в цемент и после его перемола посредством затворения его водными растворами этих добавок.

II. Классификация

2. В зависимости от прочности цемент делится на четыре марки: «50». «100», «150» и «200».

III. Технические условия

3. Образцы (кубы и восьмерки) стандартного изготовления из раствора жесткой консистенции состава 1:3 (по весу) в отношении предела прочности при сжатии и растяжении должны удовлетворять показателям следующей таблицы:

- Примечание. Маркировка цемента производится на основании результатов испытания на сжатие образцов из цементного раствора в 7-дневном возрасте.

4. Изменение объема цемента при сухой горячей пробе (2 часа нагревания при 115—120°) должно быть равномерным.

5. Начало схватывания должно наступать не ранее 30 мин., а конец схватывания — не позднее 24 час. после начала затворения.

- Примечание. По соглашению сторон допускаются и иные сроки схватывания.

IV. Правила приемки

7. Партией цемента считается количество, выработанное за сутки, но не более 20 т.

8. Для испытаний от каждой партии отбирают пробу в 10 кг.

При отправке в вагонах пробу отбирают от каждого вагона. При отправке автомобильным или гужевым транспортом — от каждой автомашины или от каждого воза, примерно, одинаковое количество с тем, чтобы общий вес пробы составлял 10 кг.

9. Отобранные для испытания пробы цемента тщательно смешивают и делят на две равные части. Одну из них подвергают испытаниям, предусмотренным настоящим стандартом, другую маркируют и хранят в сухом помещении в сухой, плотно закрытой таре в течение пятнадцати дней на случай необходимости арбитражного испытания.

10. В случае, если цемент не удовлетворяет хотя бы одному из требований настоящего стандарта, он должен быть забракован.

11. Цемент по истечении 2 месяцев после испытаний, ввиду возможного снижения активности, подлежит повторным испытаниям.

V. Методы испытаний

12. Испытания производятся по ГОСТ 310—41 «Цементы. Методы физических и механических испытаний» со следующими изменениями и дополнениями.

а) Образцы (кубы и восьмерки) выдерживаются на воздухе при комнатной температуре (15—20°).

б) Допускается при испытании цемента применение местных песков, которые в подготовленном состоянии должны удовлетворять следующим требованиям:

- 1) влажность — не более 0,2%;

- 2) потеря при прокаливании — не более 0,5% взятой навески;

- 3) отсутствие глинистых и мельчайших песчанистых примесей;

- 4) остаток на сите № 850 2 (64 отв/см 2 ) не более 5%, на сите № 500 (144 отв/см 2 ) не менее 90% (по весу) просеиваемой пробы.

VI. Упаковка, маркировка и паспортизация

13. Цемент может отправляться в любой таре, а также навалом.

14. При отправке цемента потребителю для каждой поставки в количестве не более 20 т должны быть указаны:

- а) наименование или фабричная марка завода;

- б) название (вид) и предполагаемая марка цемента;

- в) номер партии и ее вес (нетто);

- г) год, месяц и число отгрузки.

- а) номер и дата выдачи паспорта;

- б) наименование или фабричная марка завода-изготовителя;

- в) номер партии и ее вес (нетто);

- г) номера вагонов (при отгрузке в вагонах) и накладных;

- д) год, месяц и число отгрузки;

- е) марка цемента;

- ж) состав цемента (название и процентное содержание компонентов);

- з) дата изготовления образцов и результаты испытаний; ГОСТ 2767—44.

VII. Транспортирование и хранение

16. Навалом цемент должен транспортироваться в закрытых и соответствующим образом оборудованных вагонах-контейнерах, автомашинах и т. п.

17. При транспортировании и хранении цемент должен быть предохранен от влаги и загрязнения посторонними веществами.

Примечания

1. ГОСТ 3584—50 на сетки проволочные тканые вместо этого сита предусмотрено сито № 0085, которое лишь несколько от него отличается.

2. ГОСТ 3584—50 эти сита заменены соответственно ситами № 085 и № 05.

Свойства ангидритового цемента

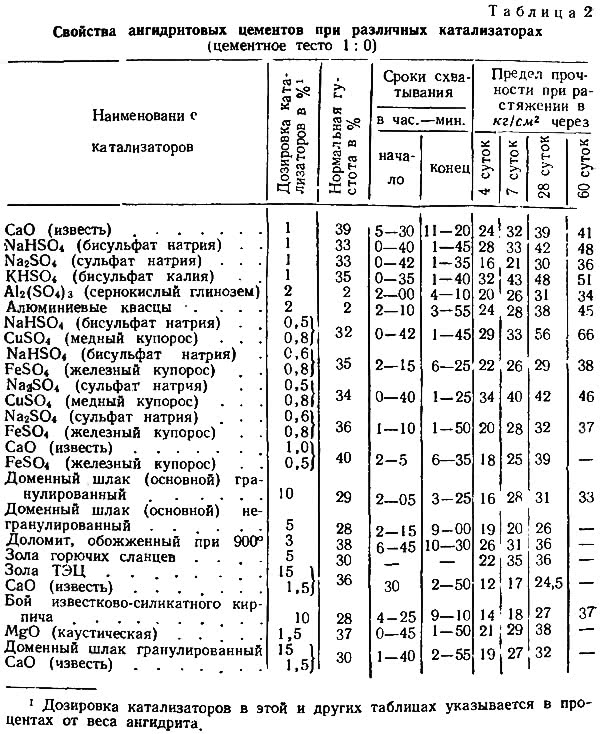

Механическая прочность этого вяжущего находится в зависимости от химического состава исходного сырья, размеров его кусков, режима обжига гипса, тонкости помола ангидрита, водоцементного фактора, а также от природы и количества катализатора. Из данных табл. 2 о результатах испытаний ангидритового цемента, изготовленного из искусственного ангидрита, можно видеть, что для получения его могут быть использованы различного типа катализаторы. Пригодны, например, такие катализаторы, как окись кальция, которая добавляется к ангидриту при его помоле, доломит, обожженный при температуре около 900°, бой известково-силикатного кирпича, доменные шлаки, бисульфат натрия, алюминиевые квасцы. Результаты испытаний ангидритового цемента в смеси с нормальным песком в пропорции 1:3 (табл. 3) показывают, что добавка к! ангидриту около 10% основного доменного шлака при комбинированном хранении позволяет получать цемент с прочностью на сжатие до 170 кг/см 2 . При добавке к ангидрито-шлаковому цементу 1,5% негашеной извести предел прочности при сжатии цемента в возрасте 28 дней в условиях водного хранения достигает 195 кг/см 2 и воздушного — 258 кг/см 2 . Таким образом, добавка к ангидритовому цементу доменного шлака придает ему повышенную водостойкость.

В табл. 4 приведены данные о результатах испытаний безобжигового ангидритового цемента, полученного из природного ангидрита Охлебининского месторождения.

Химический состав этого ангидрита оказался таким: потеря при прокаливании 6,30%, СаО — 34,40%, R2O3 — 1,05%, MgO — 4,38%, SO3 — 49,15%; нерастворимый остаток — 5,01%. Влажность его — 0,20%; объемный вес — 2,80%; пористость (водопоглощение) — 0,4—1,8%; предел прочности при сжатии — 376—482 кг/см 2 . В ангидрите имеются небольшие прослойки известняка. Сухой ангидрит размалывается до тонкости, при которой он полностью, без остатка, просеивается сквозь сито № 0063 (10 000 отв/см 2 ). Нормальная густота теста 20%. Приведенные данные (см. табл. 4) показывают, что в результате совместного тонкого помола сухого природного ангидрита с катализаторами получается цемент (безобжиговый) с пределом прочности при сжатии до 197 кг/см 2 , если введено 5% доломита, обожженного при 800°; 175 кг/см 2 , если введено 3% извести и 173 кг/см 2 , если добавлено около 10% портландцемента марки «400».

Прочность цемента тем выше, чем чище природный ангидрит и чем тоньше его помол. Прочность цемента значительно растает, если природный ангидрит предварительно просушивают.

В качестве добавки может быть также использована мелочь, получаемая при дроблении гипсового камня (двуводного гипса). В табл. 5 приведены данные о результатах испытаний ангидритового цемента с такой добавкой. Ангидритовый цемент был взят заводского производства: катализаторами служили сульфат натрия и железный купорос.

Результаты испытаний показывают, что применение такой добавки вполне целесообразно. Так, предел прочности при сжатии ангидритового цемента одной из партий после добавки 20% двуводного гипса повысился со 143 до 166,9 кг/см 2 ; величина предела прочности при растяжении не изменилась (28,4 кг/см 2 ). С дальнейшим повышением содержания гипса в ангидритовом цементе прочность последнего снижалась.

Характерны также результаты сравнительных испытаний ангидритового цемента и других воздушных вяжущих веществ — эстрих-гипса, строительного гипса, смеси строительного гипса с глиной, смеси строительного гипса с известью, каустического магнезита и доломита, а также известково-зольного цемента (табл. 6).

Как это видно из табл. 6, предел прочности при сжатии ангидритового цемента (1:0) в возрасте 28 дней в зависимости от природы введенного катализатора, чистоты исходного сырья (гипсового камня), температуры обжига и тонкости помола колеблется в пределах от 220 до 650 кг/см 2 и в смеси с нормальным песком (1:3) — от 100 до 220 кг/см 2 ; соответственно предел прочности при растяжении — от 28 до 45 кг/см 2 и от 20 до 35 кг/см 2 .

Эстрих-гипс, для получения которого природный двуводный гипсовый камень требуется обжигать при повышенной температуре (900—1100°), приобретает прочность при сжатии до 200 кг/см 2 . Вместе с тем, он характеризуется медленными сроками схватывания (начало — через 4—5 час., а конец — 15—25 час. и даже через более продолжительное время). Твердеет эстрих-гипс также медленно.

Более дорогим вяжущим, но обладающим высокой прочностью (предел прочности при сжатии до 600 кг/см 2 ), является каустический магнезит, получаемый обжигом магнезита при температуре около 800°. Для затворения каустического магнезита требуется раствор хлористого магния в 22° Вё и выше или растворы других солей. Применять песок для получения каустического магнезита не допускается. Сырье (магнезит) менее доступно, чем гипс.

Высокопрочный гипс (при правильном его изготовлении) может быть получен значительной прочности (предел прочности при сжатии 400 кг/см 2 и выше), но он дорог и, кроме того, отличается быстрыми сроками схватывания, что в ряде случаев может затруднять правильное его применение. В связи с этим приходится применять замедлители схватывания. При увлажнении же гипсобетонных изделий из высокопрочного гипса возникают нежелательные явления ползучести.

Ангидритовый цемент отличается стойкостью к действию ряда химических агентов. Стойкость эта зависит от концентрации, продолжительности воздействия и температуры кислот, щелочей и солей.

Минеральные кислоты (серная, соляная, азотная, фосфорная) в 10-процентных растворах оказывают на ангидритовый цемент разрушающее действие только при продолжительной его обработке. При непродолжительном хранении образцов ангидритового цемента в слабом растворе серной кислоты прочность их после высушивания частично даже повышается, так как серная кислота по отношению к ангидриту является катализатором, а добавка ее в слабых растворах «оживляет» обожженный намертво гипсовый камень.

Органические кислоты (виннокаменная, щавелевая, лимонная, муравьиная, молочная) в 10-процентных растворах при длительной обработке ангидритового цемента оказывают на него такое же разрушающее действие, как и минеральные.

Влияние на прочность ангидритового цемента щелочей (аммиака, едкого натра) в 10-процентных растворах незначительно; соли (сульфат, селитра, хлористый и сернокислый аммоний) в 10-процентных растворах не оказывают на него разрушающего действия.

Производство ангидритового цемента

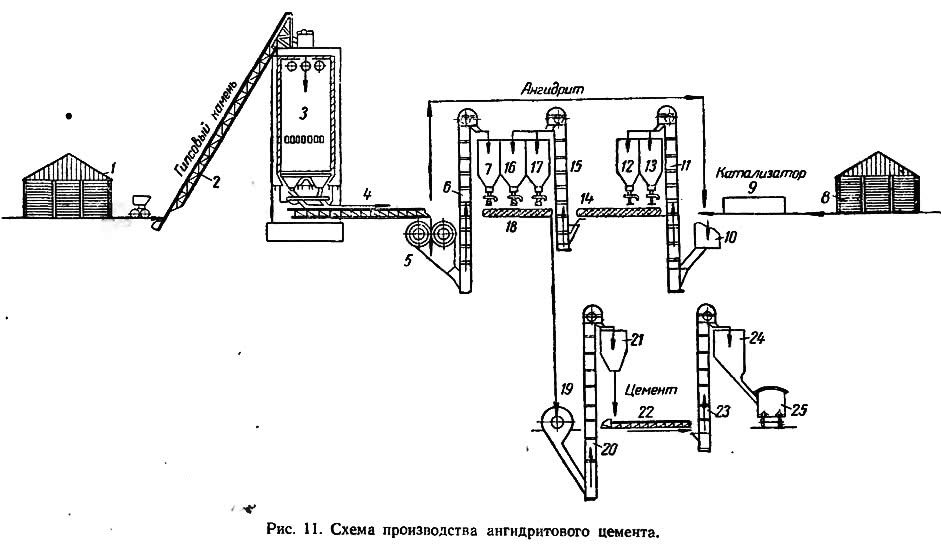

Рассмотрим прежде всего схему производства ангидритового цемента из искусственно полученного ангидрита.

Доставляемый на завод гипсовый камень укладывают в штабели. Запас его на заводе должен быть не менее трехмесячного. Гипс обжигают на ангидрит в шахтной или вращающейся печи. В первом случае гипсовый камень дробят на щековой дробилке на куски размером от 5 до 15 см в поперечнике. Во втором случае гипсовый камень дробят до зерен величиной 3—4 см в поперечнике.

Рис. 11. Схема производства ангидритового цемента Мелочь, получающуюся при дроблении гипсового камня для обжига в шахтной печи (количество ее не должно превышать 5—10%, величина зерен — от муки до 5 см), нельзя загружать в печь, так как это нарушает тягу (эту мелочь используют для производства штукатурного гипса).

На рис. 11 изображена схема производства ангидритового цемента с двумя катализаторами (сульфат натрия и железный купорос), Принятая на одном из действующих заводов. Гипсовый камень обжигают в шахтной печи производительностью около 50 т ангидрита в сутки.

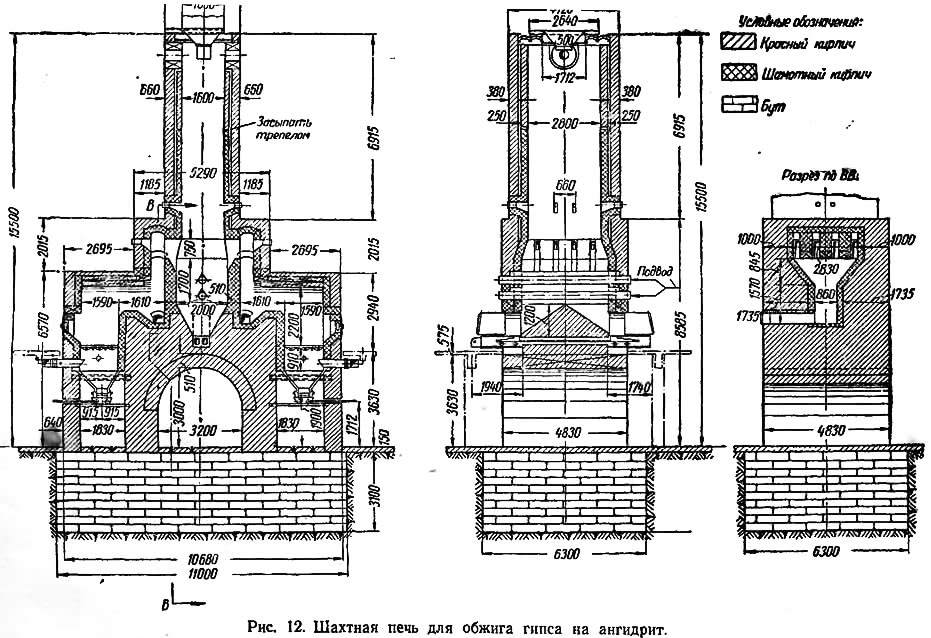

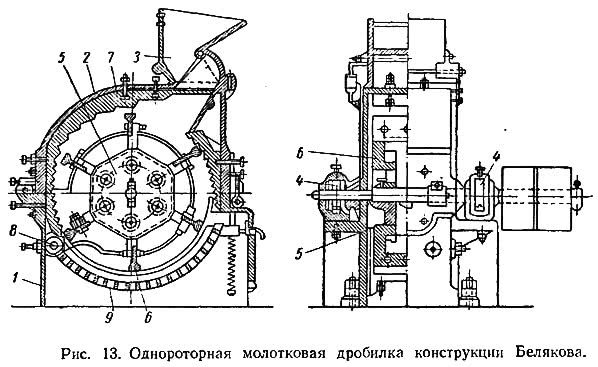

Рис. 12. Шахтная печь для обжига гипса на ангидрит Дробленый гипсовый камень со склада 1 при помощи скипового подъемника 2 подают в шахтную печь 3. Размер кусков камня, подаваемого в печь, регулируют при помощи решетки, установленной над загрузочной воронкой. От размеров кусков зависит не только продолжительность и полнота обжига, но и равномерность питания печи сырым материалом. Слишком большие куски гипса при поступлении в загрузочную воронку, диаметр которой составляет около 50 см, могут заклиниться в горловине и воспрепятствовать посадке конуса в отверстие воронки, а это нарушит тягу в печи и задержит поступление в нее камня.

Шахтная печь для обжига гипсового камня на ангидрит должна быть с выносными топками, с принудительным дутьем под колосники и подводкой вторичного воздэрса для создания окислительной среды. Основные размеры такой печи производительностью около 50 т ангидрита в сутки приведены на рис. 12.

Техническая характеристика печи такова:

Гипсовый камень обжигают в температурном интервале 600—700°, с выдержкой в зоне обжига при указанной температуре около 3—4 час. и в зоне остывания 8 часов. При выдержке в зоне обжига в течение 3 часов ускоряется процесс обжига, соответственно уменьшается расход топлива и, следовательно, снижается себестоимость цемента. Весь процесс обжига гипсового камня на ангидрит занимает около 17—18 часов.

Гипсовый камень загружают в печь каждые 15 минут по 1 т. Воздух подают в зону охлаждения через верхнее или нижнее отверстие (при крупных кусках гипса — через нижнее отверстие, а при мелких — через верхнее). Дымосос должен работать с таким расчетом, чтобы в шахте создавалось разрежение в 1,5—2 мм вод. ст. или, в крайнем случае, во избежание вылета пламени из топок при заброске угля, нулевое давление в зоне жаровых влетных окон. Температура дымовых газов составляет 130—150°. Расход условного топлива около 7%. Коэффициент полезного действия печи — 0,5.

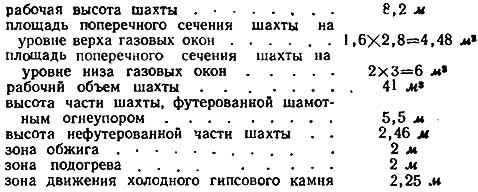

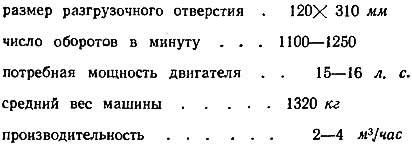

Рис. 13. Однороторная молотковая дробилка конструкции Белякова Продукт обжига выгружают из шахтной печи при помощи разгрузочного устройства системы Антонова с трехступенчатым шкивом на редукторе. Температура ангидрита при выходе из печи около 200—300°. Из печи ангидрит попадает на пластинчатый транспортер 4 (см. рис. 11) и направляется по последнему в дробилку 5 дчя измельчения до величины зерен 3—4 мм в поперечнике. Так как из шахтной печи ангидрит выходит хрупким, то для дробления вполне целесообразно применять молотковую дробилку конструкции Белякова, изображенную на рис. 13.

Корпус этой дробилки состоит из основания 1 и крышки 2, в верхней части которой крепится приемная воронка 3. На боковых выступах основания установлены подшипники 4, в которых вращается вал с насаженными на него двумя дисками 5. В отверстиях дисков шарнирно устанавливаются шесть молотков 6. Корпус дробилки с внутренней стороны облицован плитами 7 из закаленного чугуна или стали. В нижней части корпуса на шарнире 8 подвешивается колосниковая решетка 9.

Техническая характеристика молотковой дробилки Белякова такова:

Пройдя дробилку, материал ковшовым элеватором 6 (см. рис. 11) (передается в главный железобетонный бункер 7, снабженный тарельчатым питателем. Объем бункера — около 70 м 3 . Бункер состоит из призматической пирамидальной частей; размер призматической части — 4,2X4,1X4,8 м, высота пирамидальной — 2,3 м. Запас ангидрита в бункере должен быть рассчитан не менее чем на двое суток работы, что очень важно на случай временной остановки агрегатов, расположенных между печами и главным бункером. Тарельчатый питатель диаметром 130 см делает 4 оборота в минуту.

Смеси катализаторов приготовляют следующим образом. Сульфат натрия со склада 8 (см. рис. 11) подают в сушилку 9 для подсушки, которая производится в подовой сушилке, во вращающемся сушильном барабане или в специальной установке для подсушки материала во взвешенном состоянии. После подсушки сульфат измельчают в дробилке 10, в которой измельчают также и ангидрит, и элеватором 11 подают в бункер 12 емкостью 9,7 м 3 . Часть ангидрита берут с пластинчатого транспортера 4 и тем же элеватором 11 направляют в бункер 13.

Оба бункера 12 и 13 через тарельчатые питатели подают сульфат и ангидрит в весовом отношении 1 : 10 в смесительный шнек 14 длиной 4 м. В шнек подается в минуту 5 кг катализатора и 50 кг ангидрита. Из шнека 14 смесь направляют элеватором 15 в бункер 16 емкостью 8,3 м 3 .

После того как заготовлена смесь сульфата натрия с ангидритом, таким же способом и в таком же соотношении заготовляют смесь из железного купороса с ангидритом. Железный купорос со склада 8 направляют в сушилку 9, измельчают в дробилке 10 и элеватором 11 перебрасывают в бункер 12, к этому времени уже освобожденный от измельченного сульфата. После подачи купороса в бункер 12 начинают подавать ангидрит. Его через дробилку 10 элеватором 11 подают в бункер 13, к этому времени также освобожденный от ангидрита первой смеси. Из обоих бункеров материалы через тарельчатые питатели снова направляют в смесительный шнек 14, откуда готовую смесь подают элеватором 15 в бункер 17 емкостью 8,3 м 3 .

Таким образом, бункер 16 наполняется смесью «сульфатной» (сульфат натрия -с ангидритом), бункер 17 — смесью «купоросной» (купорос с ангидритом) и бункер 7 — ангидритом (продуктом обжига гипсового камня в шахтной печи). Из всех этих-бункеров материалы через тарельчатые питатели подают в определенной пропорции на ленточный транспортер 18. Количество этих материалов контролируют при помощи особых указателей — двух металлических линеек с делениями в сантиметрах. Вертикальная металлическая линейка устанавливается на подъемном механизме, т. е. на колпаке, спускающемся от бункера на тарелку, а горизонтальная металлическая линейка — у горизонтального тарельчатого скребка.

Правильность дозировки материалов проверяют не менее 2—4 раз в смену. Только при равномерной подаче материалов из бункеров на транспортерную ленту обеспечивается в дальнейшем необходимое соотношение между ангидритом и катализаторами, и, следовательно, стандартное качество цемента.

С ленточного транспортера материалы поступают на помол в шаровую мельницу 19. Запас катализаторных смесей в бункерах 16 и 17 создается на 30—40 час. работы. Когда этот запас истощается, катализаторные смеси заготовляют снова в указанном выше порядке.

Ангидрит с катализатором размалывают в однокамерной укороченной шаровой мельнице с замкнутым циклом помола.

Техническая характеристика мельницы такова:

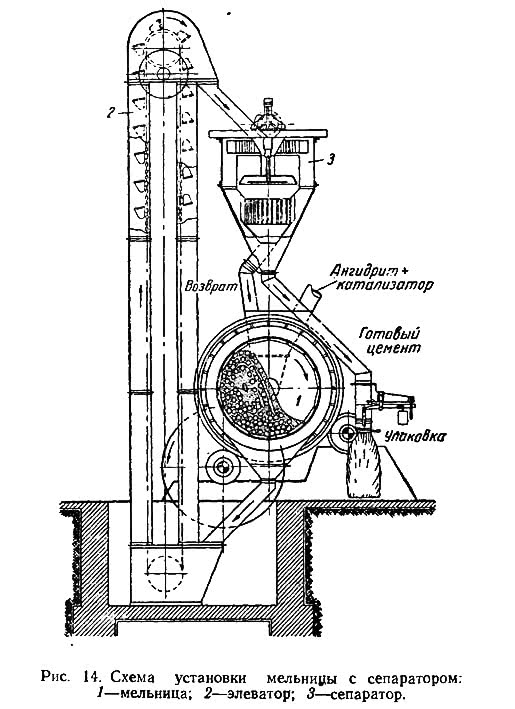

Рис. 14. Схема установки мельницы с сепаратором Подшипники мельницы охлаждают водой. Материал поступает в мельницу через полую цапфу со шнековыми лопастями на внутренней поверхности. Выходная полая цапфа с такими же лопастями снабжена сеткой, задерживающей крупные куски материала.

Мелкие частицы ангидритового цемента из мельницы 19 поступают при помощи элеватора 20 в сепаратор 21. В сепараторе от цемента отделяются крупные частицы, возвращающиеся обратно в мельницу.

Схема мельницы с сепаратором показана на рис. 14.

Техническая характеристика сепаратора такова:

Сепаратор снабжен шестью лопатками.

Так как размолотый ангидритовый цемент доходит до этой установки еще теплым, то частицы его прилипают к стенкам сепаратора, и поэтому каждые 2—3 дня его обязательно вскрывают и стенки очищают волосяными щетками. Крышки люков сепаратора должны плотно прилегать, так как иначе возможно выдувание тонких фракций цемента.

Из выходного отверстия сепаратора ангидритовый цемент поступает на ленточный транспортер 22 (см. рис. 11), а с него, через элеватор 23 — в железобетонные сил осы 24, которых должно быть от 2 до 4, емкостью 350—400 т каждый. Из силосов ангидритовый цемент направляют по течке непосредственно в железнодорожные вагоны 25 или навалом грузят в автомашины. Иногда его упаковывают в бумажные или джутовые мешки.

При работе только на одном катализаторе (известь, основной доменный шлак, обожженный доломит и др.) схема приготовления катализаторной смеси с ангидритом упрощается. Бункер 13 заполняют ангидритом, а бункер 12 — катализатором. Ангидрит и катализатор направляют в смесительный шнек 14 и элеватором 15 Поочередно подают в бункеры 16 и 17. Из последних материалы поступают через тарельчатые питатели и транспортерную ленту 18 в шаровую мельницу 19. Подача катализатора регулируется с таким расчетом, чтобы в конечном продукте (ангидритовом цементе) содержалось 3,5% извести (в зависимости от ее активности), или 10—15% доменного шлака, или 3,5% обожженного доломита.

Когда гипсовый камень обжигают на ангидрит во вращающейся печи, то схема производства ангидритового цемента предусматривает такие операции:

- 1) дробление гипсового камня в щековой дробилке до кусков величиной 3—4 см в поперечнике;

- 2) обжиг во вращающейся печи, футерованной шамотным огнеупором;

- 3) помол в шаровой однокамерной мельнице с сепаратором.

В связи с тем, что исключается процесс обжига или продолжительность его уменьшается до 1 часа, себестоимость цемента из природного ангидрита ниже, чем из искусственно полученного безводного гипса.

Основные правила техники безопасности при работе на заводе ангидритового цемента те же, что и на заводах портландцемента.

Что такое Ангидритовый цемент? на сайте Недвио

Вопрос от читателя нашего портала: Что такое Ангидритовый цемент?

Ответ: Ангидритовый (ангидритный) цемент – это новая разновидность цемента, которую еще называют искусственный камень. Он отличается светлым цветом, очень быстро затвердевает, благодаря особому составу из сернокислого кальция и специальных добавок, а также особому методу производства: его получают обжигом природного гипса в шахтных или вращающихся печах при температуре 600-700 °С.

При контакте с водой ангидрит превращается в гипс и, реагируя с вяжущими веществами, образует устойчивое соединение, которое используется как отделочный камень и для строительства. Добавки при том могут быть самыми разными. Выбор минеральных примесей зависит от их активности в полученной смеси.

Так как в составе ангидритного цемента лежит обезвоженный гипс, то первичное затвердение состава происходит достаточно скоро. Уже спустя полчаса раствор загустевает, а на его полное затвердение требуется 24 часа.

Весомое преимущество ангидридного вида цемента заключается в том, что после засыхания он становится белым и потому не нуждается в дополнительной покраске перед осветлением. Также можно использовать такой цемент для изготовления отделочного материала.

Такой цемент служит прекрасной заменой гипсу и обгоняет его по характеристикам прочности во много раз благодаря специальным добавкам и особенностям изготовления. Он может быть использован и вместо стандартного цемента при наружных и внутренних кладках.

Из-за низкой стоимости, ангидридный цемент сегодня широко используется в строительстве и декоре, а его способность быстро схватываться заметно сокращает сроки ввода зданий в эксплуатацию.

Купить ангидритный цемент

Была ли эта статья для вас полезной? Пожалуйста, поделитесь ею в соцсетях:Не забудьте добавить сайт Недвио в Закладки. Рассказываем о строительстве, ремонте, загородной недвижимости интересно, с пользой и понятным языком.

Читайте также: