Схема строповки щитов опалубки

Обновлено: 22.04.2024

6306031075/31075 «Типовая технологическая карта на бетонные и железобетонные работы (монолитный железобетон). Устройство монолитных фундаментов под каркас гражданских и промышленных зданий с применением щитовой опалубки»

Типовая технологическая карта разработана на устройство столбчатых монолитных фундаментов под каркас гражданских и промышленных зданий с использованием щитовой опалубки. Технологической картой предусматривается устройство монолитных фундаментов с применением инвентарной мелкощитовой опалубки, разработанной ЦНИИОМТП Госстроя СССР

| Обозначение: | 6306031075/31075 |

| Название рус.: | Типовая технологическая карта на бетонные и железобетонные работы (монолитный железобетон). Устройство монолитных фундаментов под каркас гражданских и промышленных зданий с применением щитовой опалубки |

| Статус: | действующий |

| Дата актуализации текста: | 27.04.2010 |

| Дата добавления в базу: | 27.04.2010 |

| Дата введения в действие: | 26.01.1990 |

| Разработан: | ЦНИИОМТП Госстроя СССР 127434, г. Москва, Дмитровское ш., 9 |

| Утвержден: | ЦНИИОМТП Госстроя СССР (26.01.1990) |

| Опубликован: | ЦНИИОМТП № 1990 |

ТИПОВЫЕ ТЕХНОЛОГИЧЕСКИЕ КАРТЫ НАПРОИЗВОДСТВО ОТДЕЛЬНЫХ ВИДОВ РАБОТ

ТИПОВАЯ

ТЕХНОЛОГИЧЕСКАЯ КАРТА

НА БЕТОННЫЕ И ЖЕЛЕЗОБЕТОННЫЕ РАБОТЫ (МОНОЛИТНЫЙ ЖЕЛЕЗОБЕТОН)

6306031075

УСТРОЙСТВО МОНОЛИТНЫХ ФУНДАМЕНТОВ ПОД КАРКАС ГРАЖДАНСКИХИ ПРОМЫШЛЕННЫХ. ЗДАНИЙ С ПРИМЕНЕНИЕМ ЩИТОВОЙ ОПАЛУБКИ

Центральным научно-исследовательским и проектно-экспериментальным институтом организации, механизации и технической помощи строительству (ЦНИИОМТП)

Зам. директора института, д.т. н . В.Д. Топчий

Начальник отдела экспериментального

проектирования Ю.А. Ярымов

Зав. лабораторией бетонных работ, к.т.н. Б.В. Жадановский

Управлением механизации и технологии строительства Госстроя СССР

Письмо от 26.01.90 № 12-33

Введена в действие с 26 января 1990 г.

Содержание

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

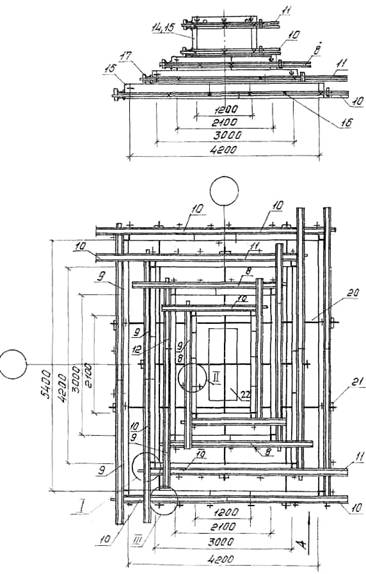

Типовая технологическая карта разработана наустройство столбчатых монолитных фундаментов под каркас гражданских ипромышленных зданий с использованием щитовой опалубки. Схемы монолитныхфундаментов даны на рис. 4.

В качестве аналога приняты фундаменты объемом 14,7 и 9,1 м 3 .

Технологической картой предусматривается устройствомонолитных фундаментов с применением инвентарной мелкощитовой опалубки,разработанной ЦНИИОМТП Госстроя СССР (проект. 794В-2.00.000).

В технологической карте предусматриваются три вариантаподачи бетонной смеси в конструкцию:

краном в бункерах;

автобетононасосом СБ-126А (ВН-80-20);

Транспортирование бетонной смеси предусматривается вавтобетоносмесителе C Б-159(СБ-921А).

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

До начала устройства фундаментов должны быть выполненыследующие работы:

устроены подъездные пути и автодороги;

обозначены пути движения механизмов, местаскладирования, укрупнения арматурных сеток и опалубки, подготовлена монтажнаяоснастка и приспособления;

выполнена бетонная подготовка под фундаменты;

завезены арматурные сетки и комплекты опалубки;

составлены акты приемки основания фундаментов в соответствиис исполнительной схемой;

устроено временное электроосвещение рабочих мест иподключены электросварочные аппараты;

произведена геодезическая разбивка осей и разметка положенияфундаментов в соответствии с проектом;

на поверхность бетонной подготовки краской нанесены риски,фиксирующие положение рабочей плоскости щитов опалубки.

Опалубка на строительную площадку должна поступатькомплектно, пригодной к монтажу и эксплуатации, без доделок и исправлений.

Поступившие на строительную площадку элементы опалубкиразмещаются в зоне действия монтажного крана. Все элементы опалубки должныхраниться в положении, соответствующем транспортному, рассортированные помаркам и типоразмерам. Хранить элементы опалубки необходимо под навесом вусловиях, исключающих их порчу. Щиты укладывают в штабели высотой не более1-1,2 м на деревянных прокладках; схватки по 5-10 ярусов общей высотой не более1 м с установкой деревянных прокладок между ними; остальные элементы, взависимости от габаритов и массы, укладывают в ящики.

Фундаменты под железобетонные колонны

Монтаж и демонтаж опалубки предусматривается вести с помощьюкрана СМК-10.

До начала монтажа опалубки производят укрупнительную сборкущитов в панели Г-образного профиля в следующей последовательности:

на смонтированной площадке собирают Г-образный короб изсхваток;

на схватки навешивают щиты;

на ребра щитов панели наносят краской риски, обозначающиеположение осей.

Устройство опалубки фундамента производят в следующемпорядке:

устанавливают и закрепляют укрупненные панели опалубкинижней ступени башмака;

рихтуют собранный короб строго по осям и закрепляют опалубкунижней ступени металлическими штырями к основанию;

наносят на ребра укрупненных панелей короба риски,фиксирующие положение короба второй ступени фундамента;

отступив от рисок на расстояние, равное толщине щитов,устанавливают предварительно собранный короб второй ступени;

рихтуют установленный короб по осям;

в той же последовательности устанавливают короб третьейступени;

наносят на ребра укрупненных панелей верхнего короба риски,фиксирующие положение короба подколенника;

устанавливают и рихтуют короб подколенника;

устанавливают и закрепляют опалубку вкладышей.

Смонтированная опалубка принимается по акту мастером илипрорабом.

За состоянием установленной опалубки должно вестись непрерывноенаблюдение в процессе бетонирования. В случае непредвиденных деформацийотдельных элементов опалубки или недопустимого раскрытия щелей следуетустанавливать дополнительные крепления и исправлять деформированные места.

Демонтаж опалубки разрешается производить только последостижения бетоном требуемой, согласно СНиП 3.03.01-87 , прочности и сразрешения производителя работ.

В процессе отрыва бетонная поверхность не должнаповреждаться.

Демонтаж опалубки производится в порядке обратноммонтажу.

После снятия опалубки необходимо:

произвести визуальный осмотр опалубки;

очистить от налипшего бетона все элементы опалубки;

произвести смазку палуб, проверить и нанести смазку навинтовые соединения.

Схемы производства опалубочных работ даны далее.

Арматурные сетки подколонников доставляют на строительнуюплощадку и разгружают на площадке укрупнительной сборки, сетки башмаков - наплощадке для складирования.

Сборка армокаркасов подколонника ведется на стенде сборки спомощью кондуктора, путем прихватки арматурных сеток между собой электродуговойсваркой.

Армокаркасы и сетки башмаков массой свыше 50 кгустанавливают автомобильным краном СМК-10 в следующем порядке:

укладывают арматурные сетки башмака на фиксаторы,обеспечивающие защитный слой по проекту;

Схема раскладки щитов опалубки

Соединение двух щитов между собой

1 .Раскладку щитов опалубки см. выше

2 .Кронштейн поз. 23 условно не показан.

Спецификацияэлементов опалубки

Количество на один фундамент, шт.

Площадь щитов, м 2

Кронштейн с настилом и навесной лестницей

Итого по п. п. 1-23

Замок стяжки

Схема производстваопалубочных работ

Схемы укрупнениящитов в панели

1 - кран автомобильный CMK -10; 2- площадка складирования; 3- щиты опалубки; 4- схватки; 5 - уголкимонтажные; 6 - укрупненные панели опалубки; 7 - арматурныйкаркас; 8 - строп; 9 - бетонная подготовка.

после установки опалубкибашмака устанавливают армокаркас подколонника с закреплением его к сеткебашмака вязальной проволокой.

До установки опалубки подколенника армокаркасраскрепляют расчалками.

Арматурные работы должны выполняться в соответствии со СНиП 3.03.01-87 .

Схемы производства арматурных работ даны далее.

До начала бетонирования необходимо:

проверить и опробовать оборудование, инвентарь иприспособления, применяемые при бетонировании;

проверить и принять по акту установленные опалубку иарматуру.

Транспортирование бетонной смеси предусматриваетсяавтобетоносмесителями СБ-159, СБ-921А.

В состав работ по бетонированию фундаментов входят:

прием и подача бетонной смеси;

укладка и уплотнение бетонной смеси.

Подача бетонной смеси к месту укладки предусматривается втрех вариантах:

автомобильным краном в поворотных бункерах;

автобетононасосом CB -126 A ;

Для подачи бетонной смеси краном предусматривается бункервместимостью 1,0 м 3 .

При укладке бетонной смеси автобетононасосом необходимоосуществлять проверку за подбором состава бетонной смеси. Осадка конуса смесиот 4 до 12 см.

Схемы производства бетонных работ даны далее.

Подача бетонной смеси бетоноукладчиком осуществляется ссоблюдением следующих требований: загружать ленту транспортера бетонной смесьювозможно более толстым слоем; лента транспортера должна быть оборудованабортовым ограждением, закрепленным на раме; наибольший угол наклонатранспортерной ленты не должен превышать 18°.

Бетонированиефундамента осуществляется в два этапа:

на первом этапе бетонируются башмак фундамента и подколонникдо отметки низа вкладыша;

на втором этапе бетонируется верхняя часть подколенникапосле установки вкладыша.

Бетонную смесь укладывают горизонтальными слоями толщиной30-40 см.

Каждый слой бетонной смеси тщательно уплотняют глубиннымвибратором. При уплотнении бетонной смеси конец рабочей части вибратора долженпогружаться в ранее уложенный слой бетона на глубину 5-10 см. Шаг перестановкивибратора не должен превышать 1,5 радиуса его действия.

Перекрытие предыдущего слоя бетона последующим должно бытьвыполнено до начала схватывания бетона в предыдущем слое.

В углах и у стен опалубки бетонная смесь дополнительноуплотняется штыкованием ручными металлическими шуровками.

1 ОБЩИЕ ДАННЫЕ

1.1 Опалубка «ОПРУС-1» и ее модификация «ОПРУС-1М» представляют собой универсальную систему сборно-разборной переставной щитовой опалубки, предназначенной для возведения монолитных конструкций, в т.ч. колонн, при строительстве жилых, административных и промышленных зданий.

1.2 Использование опалубки «ОПРУС» позволяет производить укладку бетона в колонны высотой до 3,3 м с длиной грани до 0,50 м при соблюдении требований норм и стандартов по качеству выполняемых работ.

1.3 Технологическая карта, входящая в состав ППР, может использоваться при бетонировании колонн здания инженерно-техническими работниками и другими сотрудниками организации, ведущей строительные работы, в составе разработанного по тематике проекта производства работ.

1.4 При привязке карты к конкретным объектам и условиям производства работ подлежат уточнению объемы работ, потребности в материально-технических ресурсах, калькуляция затрат труда и машинного времени и календарный план производства работ.

1.5 Форма использования технологической карты предусматривает обращение ее в сфере информационных технологий с включением в базу данных по технологии и организации строительного производства автоматизированного рабочего места технолога строительного производства (АРМ ТСП), подрядчика и заказчика.

2 ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ СТРОИТЕЛЬНОГО ПРОЦЕССА

2.1 Монтаж и демонтаж щитов опалубки «ОПРУС-1М» при возведении колонн здания следует осуществлять, соблюдая требования правил производства и приемки работ согласно СНиП 3.03.01-87 «Несущие и ограждающие конструкции», требования завода-изготовителя, изложенные в «Руководстве по эксплуатации опалубки».

2.2 Изготовленная на заводе и подготовленная к отправке потребителю опалубка должна быть фрагментарно собрана на заводе и испытана с целью контроля ее соответствия проекту. Схема фрагмента определяется заказчиком по согласованию с заводом-изготовителем. Программу испытаний разрабатывает организация-разработчик опалубки, завод-изготовитель и заказчик.

2.3 Приемка и установка опалубки, распалубливание монолитных колонн, очистка и смазка производятся в соответствии с проектом производства работ.

2.4 До начала производства работ по установке щитов опалубки колонн здания необходимо:

- выполнить все строительно-монтажные работы по возведению основания фундаментной плиты подземной части здания или междуэтажного перекрытия надземной части здания со сдачей этих работ по акту;

- выполнить геодезическую разбивку осей зданий с принятием их по акту согласно СНиП 3.01.03-84 «Геодезические работы в строительстве»;

- организовать площадки складирования щитов опалубки, подкосов, угловых элементов, консолей, выравнивающих балок, стержней, захватов и других элементов;

- организовать площадку укрупнительной сборки элементов опалубки. Все площадки складирования должны находиться в зоне действия крана, а элементы опалубки должны быть разложены по маркам и типоразмерам с учетом очередности монтажа;

- завезти на стройплощадку необходимые машины, механизмы, приспособления, оборудование и щиты опалубки;

- проверить комплектность и техническое состояние опалубки;

- выполнить противопожарные мероприятия;

- выполнить мероприятия, обеспечивающие безопасность производства работ.

2.5 Опалубка колонн «ОПРУС-1М» состоит из четырех щитов каркасной формы, четырех наружных углов и замков опалубки. Палуба щита выполнена из ламинированной фанеры толщиной 21 мм, закрываемой по каркасу щита. Каркас щита изготовлен из закрытого стального опалубочного профиля с вогнутым гофром. Соединение щитов между собой осуществляется посредством стержней, замков и выравнивающих балок.

2.6 Номенклатура щитов опалубки «ОПРУС-1М» позволяет бетонировать колонны высотой от 2,8 до 3,30 м, сечением от 300 до 800 мм и диаметром до 1000 мм.

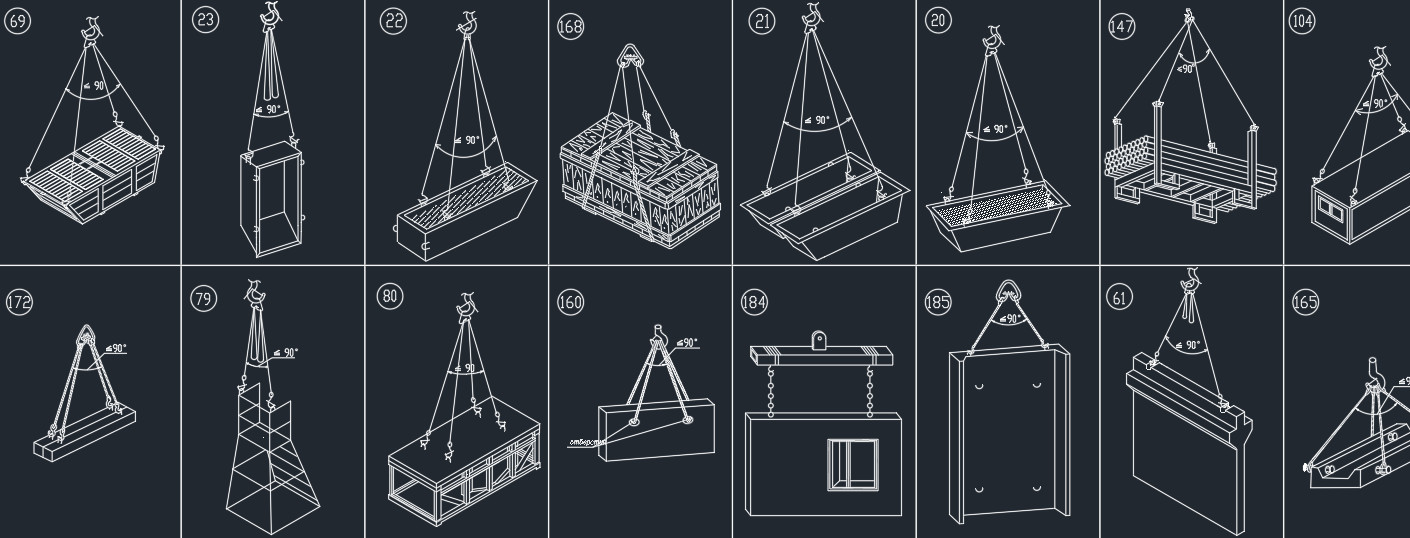

Блоки AutoCAD «Схемы строповки» + доп. материал (ТТК, пособие)

Файл «Схемы строповки AutoCAD» в формате *.dwg (под 2007 версию программы) содержит:

- 143 схемы строповок в виде блоков;

- таблицу масс грузов и применяемых грузозахватных приспособлений;

- перечень грузозахватных приспособлений и тары.

Вам может пригодиться дополнительный материал - ТТК (см. рис) и Иллюстрированное пособие стропальщика, которое содержит:

1 ОБЩИЕ ДАННЫЕ

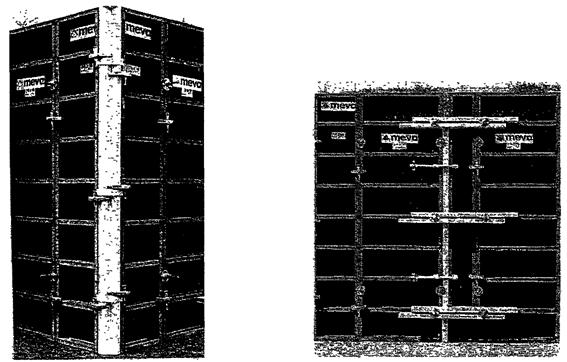

1.1 Опалубка «Мева» представляет собой универсальную модульную систему сборно-разборной переставной щитовой опалубки, предназначенной для возведения монолитных бетонных и железобетонных конструкций различного назначения, в т.ч. стен, при строительстве жилых, административных и промышленных зданий.

1.2 Для возведения монолитных стен предназначены 4 системы опалубки «Мева»: «Alu Star », « Star Tec», «Mammut» и «Eko As».

В настоящей технологической карте на бетонирование монолитных бетонных и железобетонных стен рассматриваются полностью взаимозаменяемые опалубочные системы «Star Tec » и « Alu Star», которые позволяют бетонировать стены высотой до 2,70 м и шириной 2,4 м без наращивания щитов при соблюдении требований норм и стандартов по качеству выполняемых работ.

1.3 Технологическая карта, входящая в состав ППР, может использоваться инженерно-техническими работниками и другими сотрудниками организации, ведущей строительные работы при бетонировании стен зданий и сооружений, в составе разработанного по тематике проекта производства работ.

1.4 При привязке карты к конкретным объектам и условиям производства работ подлежат уточнению объемы работ по разногабаритным щитам, потребности в материально-технических ресурсах, калькуляция затрат труда и машинного времени и календарный план производства работ.

1.5 Форма использования технологической карты предусматривает обращение ее в сфере информационных технологий с включением в базу данных по технологии и организации строительного производства автоматизированного рабочего места технолога строительного производства (АРМ ТСП), подрядчика и заказчика.

2 ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ СТРОИТЕЛЬНОГО ПРОЦЕССА

2.1 Все системы опалубки стен фирмы «Мева» имеют следующий набор элементов:

- щиты рамной конструкции;

- опалубочные замки «Мева»;

- консоли для подмостей;

- специальные гайки с резьбой.

2.2 Система опалубки «Alu Star» согласно рисунку 1 представляет собой систему каркасной опалубки из алюминиевого профиля с полимерным покрытием и предназначена для возведения монолитных бетонных и железобетонных конструкций, а также при реконструкционных и ремонтных работах без использования подъемных кранов.

Рисунок 1 - Опалубка системы «Alu Star»

Щиты опалубки имеют следующие размеры:

- высота, см - 90, 135, 270;

- ширина, см - 24, 25, 30, 40, 45, 49, 50, 55, 75, 90.

Щиты можно устанавливать как в вертикальном, так и в горизонтальном положении.

Наибольший размер щита 270 ´ 90 см, масса - 52 кг.

Масса полного комплекта опалубки, включая принадлежности, составляет около 30 кг/м 2 .

Алюминиевая опалубка «Alu Star» рассчитана на высокое давление бетона, т.е. при одноярусном использовании (без надстройки опалубки) укладку бетона можно производить без учета скорости укладки бетона. Элементы имеют палубу из многослойной фанеры толщиной 15 мм, закрепляемую самонарезными винтами.

Масса двухстороннего покрытия из синтетической смолы составляет около 330 - 420 г/м 2 . В месте соединения с рамой палуба имеет дополнительную защиту силиконом.

Выдерживает нагрузку от давления свежеуложенного бетона, равную 60 кН/м 2 .

Система «Alu Star » полностью совместима с системой « Star Tec » как в вертикальном, так и в горизонтальном положении без каких-либо переходных или других дополнительных деталей.

2.3 Система опалубки «Star Tec», приведенная на рисунке 2 , представляет собой систему каркасной опалубки с высокопрочными рамами, предназначена для возведения фундаментов и стен из монолитного бетона и железобетона в жилищном, коммунальном и промышленном строительстве. При размере элементов 270/90 см собирается опалубка вручную без помощи крана, а с применением грузоподъемных кранов ведется монтаж щитов большего размера.

Рисунок 2 -Опалубка системы «Стар Тек»

Щиты опалубки имеют следующие размеры:

- высота, см - 90, 135, 270;

- ширина, см - 24, 25, 30, 40, 45, 49, 50, 55, 75, 90, 135, 240.

Установку щитов опалубки осуществляют как в вертикальном, так и в горизонтальном положении.

Наибольший размер щита 270 ´ 240 см, масса - 182 кг.

Масса полного комплекта опалубки, включая принадлежности, составляет:

- при ширине элементов до 90 см около 40 кг/м 2 ;

- при ширине элементов до 240 см около 55 кг/м 2 .

При одноярусном использовании (без надстройки опалубки) укладку бетона можно производить без учета скорости укладки бетона.

Элементы размером 270 ´ 90 и 270 ´ 75 имеют для облегчения по 5 алюминиевых распорок. Элементы шириной до 90 см имеют палубу из многослойной фанеры толщиной 15 мм, элементы шириной 135 и 240 см - из многослойной фанеры толщиной 18 мм. Многослойные плиты из высококачественной фанеры закрепляются гвоздями на раме элемента с помощью монтажного пистолета. Масса двустороннего покрытия из синтетической смолы - около 330 - 420 г/м 2 . В месте соединения с рамой палуба имеет дополнительную защиту силиконом.

Допустимое давление свежеуложенного бетона по ДИН 18218 при условии выдерживания допусков по ровности поверхности составляет 70 кН/м 2 .

Система «Star Tec » полностью совместима с системой « Alu Star ».

2.4 Изготовленная на заводе и подготовленная к отправке потребителю опалубка должна быть фрагментарно собрана на заводе и испытана с целью контроля ее соответствия проекту. Схема фрагмента определяется заказчиком по согласованию с заводом-изготовителем. Программу испытаний разрабатывает организация-разработчик опалубки, завод-изготовитель и заказчик.

2.5 Приемка и установка опалубки, распалубливание монолитных стен, очистка и смазка производятся в соответствии с проектом производства работ или технологической картой.

2.6 До начала производства работ по установке щитов опалубки стен здания необходимо:

- выполнить все строительно-монтажные работы по возведению основания фундаментной плиты подземной части здания или междуэтажного перекрытия надземной части здания со сдачей этих работ по акту;

- выполнить геодезическую разбивку осей здания с принятием их по акту согласно СНиП 3.01.03-84 «Геодезические работы в строительстве»;

- организовать площадки складирования щитов опалубки, доборов, подкосов, угловых элементов, консолей, выравнивающих балок, направляющих опор, болтов и других элементов;

- завезти на стройплощадку необходимые машины, механизмы, приспособления, оборудование и элементы опалубки;

- проверить комплектность и техническое состояние опалубки;

- организовать площадку укрупнительной сборки элементов опалубки. Все площадки складирования должны находиться в зоне действия крана, а элементы опалубки должны быть разложены по маркам и типоразмерам с учетом очередности монтажа;

- выполнить противопожарные мероприятия;

- выполнить мероприятия, обеспечивающие безопасность производства работ.

2.7 Опалубка стен систем «Star Tec» и «Alu Star » состоит из щитов рамной конструкции, наружных и внутренних углов и замков опалубки. Палуба щита выполнена из многослойной финской фанеры толщиной 15 и 18 мм, закрепляемой к раме самонарезающимися винтами. Каркас щита изготовлен из закрытого стального или алюминиевого опалубочного профиля с полимерным покрытием. Соединение щитов между собой осуществляется посредством стержней, замков и выравнивающих балок.

Все элементы могут устанавливаться как вертикально, так и горизонтально при одном и том же соединении с помощью замка опалубки.

Марки и тины щитов опалубки для стен систем «Star Tec» и «Alu Star » приведены в таблицах 1 и 2.

Таблица 1 - Технические характеристики элементов опалубки «Star Tec»

Марка, тип элементов

Размеры щитов, мм

Площадь щитов, м 2

Масса одного щита, кг

Таблица 2 - Технические характеристики опалубки «Alu Star»

Марка, тип элементов

Размеры щитов, мм

Площадь щитов, м 2

Масса одного щита, кг

2.8 При установке монтажных элементов щитов опалубки должны быть обеспечены:

- устойчивость и неизменяемость их положения на всех стадиях монтажа;

- безопасность производства работ;

- точность их положения с помощью постоянного геодезического контроля;

- прочность монтажных соединений.

Щиты опалубки устанавливаются на очищенные от мусора и ровные поверхности одновременно на всей захватке длиной 20 - 30 м из расчета бетонирования стен краном в объеме V = 25 - 30,0 м 3 в смену.

Монтаж щитов опалубки Т-образного стыка стен следует выполнять в следующей технологической последовательности:

- подготовить опорные поверхности для опалубки;

- очистить и смазать щиты опалубки;

- собрать отдельные щиты при необходимости на площадке укрупнительной сборки в панель прямоугольной формы, в Г-образную или угловую формы;

- застроишь и подать краном укрупненные щиты опалубки (Г-образные) к месту установки их в проектное положение;

- смонтировать панель с наружной стороны стены, начиная с угла здания или опорной точки;

- смонтировать щит Г-образной формы с раскреплением его двумя консольными подпорками с выверкой в вертикальном положении, соединив его стержнями Dywidag с ранее установленными наружными щитами;

- смонтировать второй щит опалубки Г-образной формы, соединяя его с ранее установленными щитами стержнями Dywidag и замками опалубки.

Установку двух Г-образной и одного прямоугольной формы щитов опалубки выполнять после установки арматурного каркаса стены и сдачи его по акту. Для стягивания щитов при двухсторонней опалубке используются стержни Dywidag диаметром 15 мм и фланцевая гайка 100 с резьбой типа DW15, а между фанерой в стяжные отверстия устанавливаются две конусные втулки в полиэтиленовой трубке.

Крепление консольных подпорок с помощью соединительных шарниров на функциональных распорках фланцевыми болтами 18 и расстроповку опалубки выполнять с площадки монтажника высотой Нр.н. = 1,50 м.

Консоли для мостков 90 (или 125) навешивается с помощью встроенного самофиксирующего замка в одну функциональную распорку и фиксируется с помощью одного фланцевого винта в другой функциональной распорке. Расстояние между консолями зависит от поперечного сечения досок настила. Настил укладывается на консоли.

Стойка перил 100 устанавливается во втулку, приваренную на консоли для мостков.

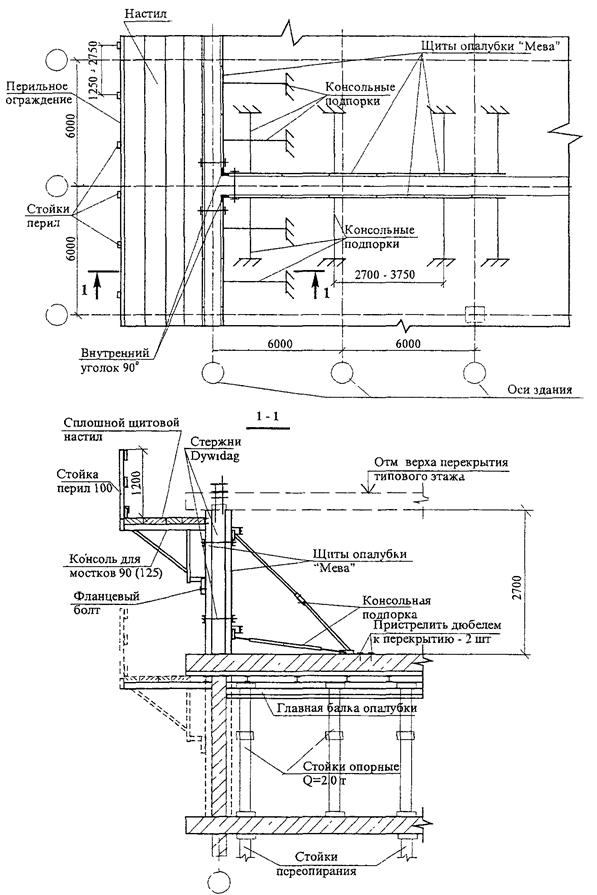

На рисунке 3 представлен вариант Т-образного стыка стены с двумя внутренними углами и размещением опалубки перекрытия при возведении стен вышележащего этажа.

Рисунок 3 - Вариант Т-образного стыка стены

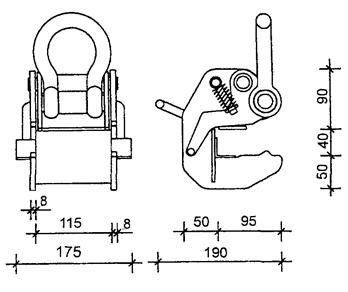

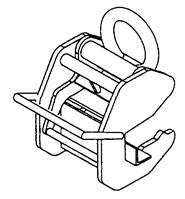

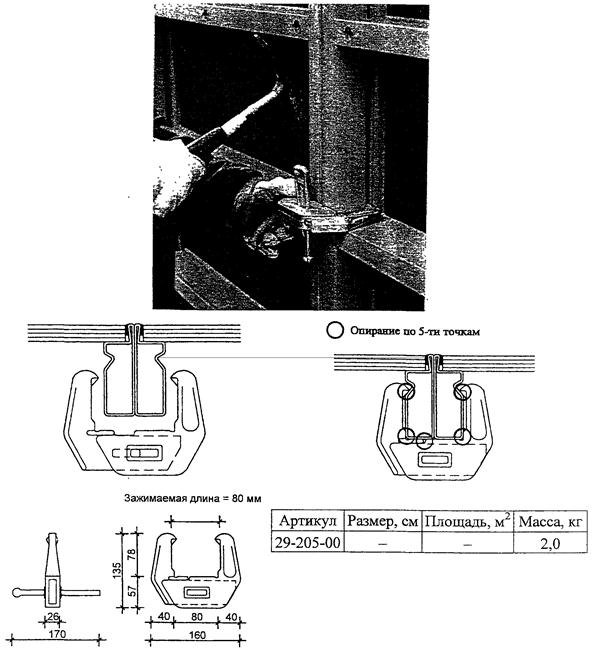

2.9 Все элементы опалубки к месту их установки подаются краном с применением захватного устройства (по «Техническому руководству - крюка крана AS) грузоподъемностью Q = 1,50 т, представленным на рисунке 4 . Щит одинарный стропят за одну точку, а панель Г-образной и прямоугольной формы, состоящую из двух щитов - за две точки.

Рисунок 4 - Конструкция захватного устройства (крюка крана AS)

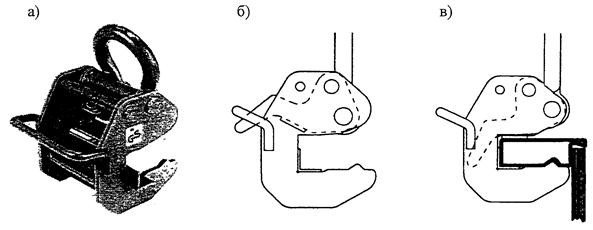

Для работы с крюком крана грузоподъемностью 1,5 т, предназначенным для строповки опалубки за стык элементов, согласно «Техническому руководству» и рисунку 5а общего вида необходимо:

- открыть до упора предохранительную скобу (рисунок 5б);

- установить крюк на профиль так, чтобы его выступ полностью вошел в гофр;

- зафиксировать крюк крана, установив предохранительную скобу в исходное положение (рисунок 5в).

Рисунок 5 - Захватное устройство (крюк крана) для опалубки «Мева»

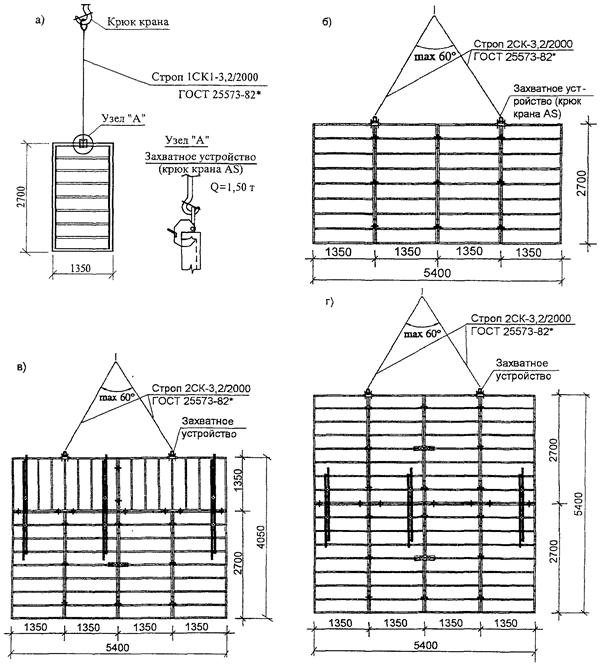

Схемы строповки приведены на рисунке 6.

Для обеспечения жесткости на изгиб в обоих направлениях при подъеме и опускании блоков надстроенных элементов опалубки на них устанавливаются выравнивающие балки с фланцевыми болтами. При горизонтальной установке элементов крюк крана для предотвращения соскальзывания следует крепить над поперечной распоркой.

При перемещении блоков опалубки шириной до 5,4 м при установке третьего замка на стыке элементов можно отказаться от дополнительных элементов жесткости по горизонтали - выравнивающих балок.

а) строповка одноветвевым стропом; б) с третьим замком опалубки на стыке элементов; в) с тремя выравнивающими балками M-RS 250 и одной выравнивающей балкой AS-RS 50; г) с тремя выравнивающими балками M-RS 180 и двумя выравнивающими балками AS-RS 50

Рисунок 6 - Схемы строповок элементов опалубки

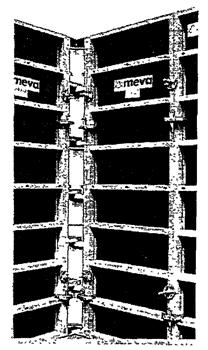

2.10 Соединение щитов опалубки ST/ AS фирмы «Мева» с силовым замыканием и без смещения обеспечивается соединительной деталью одного типа - замком опалубки AS , устанавливаемым при расположении щитов как вертикально один над другим, так и горизонтально рядом друг с другом. Благодаря опиранию по пяти точкам, замок позволяет стянуть и выровнять элементы опалубки одним ударом молотка, в результате чего осуществляется мгновенная автоматическая фиксация. Схема установки замка опалубки представлена на рисунке 7 .

Рисунок 7 - Схема соединения элементов опалубки замком

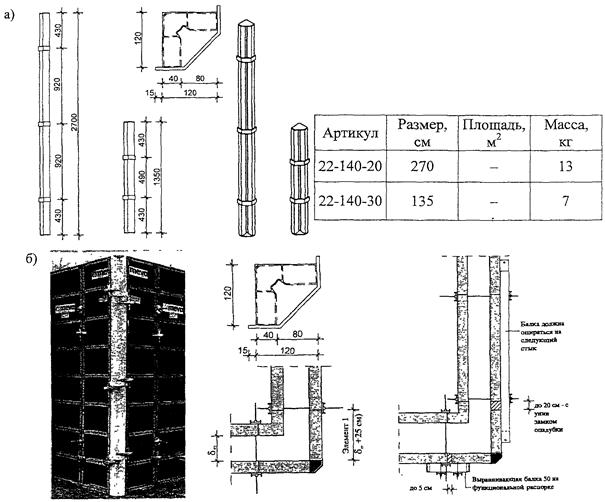

2.11 Наружный уголок 90° из алюминия с полимерным покрытием в сочетании с элементами опалубки «Star Tec» и «Alu Star » и замком AS опалубки «Мева» представляет собой конструкцию из двух профильных алюминиевых балок с полимерным покрытием представленных на рисунке 8 а, сваренных между собой для опалубливания наружных углов 90°. Плоскости с использованием опалубки стен «Мева» образуются, как показано на рисунке 8 б, с помощью наружных углов и стандартных элементов (панелей) опалубки различного сечения и высоты. Для соединения щитов высотой 270 см между собой достаточно установить три замка на один вертикальных стык, для высоты 135 см достаточно двух замков опалубки.

Рисунок 8 - Оснастка наружного угла 90° опалубки «Мева» систем Star Tec и Alu Star

В сочетании с элементами опалубки ST и опалубочным замком AS наружный уголок AS обеспечивает прочность на растяжение щитов опалубки под углом 90°.

В сочетании с элементами опалубки AS и опалубочным замком AS наружный уголок AS обеспечивает прочность на растяжение щитов опалубки под углом 90°.

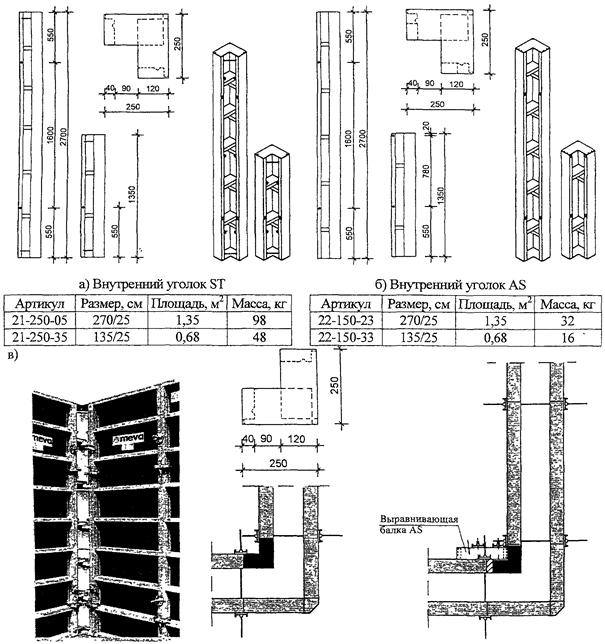

Внутренний уголок 90° опалубки Star Тес, состоящий из двух частей, как показано на рисунке 9а, со сменным металлическим кожухом с полимерным покрытием, и внутренний уголок опалубки «Alu Star» из алюминия с полимерным покрытием, показанный на рисунке 9б, соединяются в точках стяжки как стандартные элементы с помощью двух замков опалубки с каждой стороны, как видно на рисунке 9в. Длина полок по 25 см.

Внутренний уголок 90° с деревянным доборным элементом соединяется с помощью двух универсальных замков опалубки на высоту элемента. Для обеспечения жесткости на каждой функциональной распорке устанавливается одна выравнивающая балка AS.

Рисунок 9 - Оснастка внутреннего угла 90° систем «Star Tec» и «Alu Star»

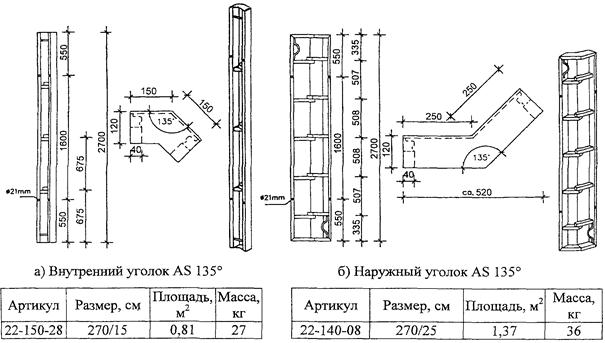

2.12 Внутренние и наружные уголки AS 135° из алюминиевых профилей с полимерным покрытием, показанные на рисунке 10 , используются для образования стыков стен до 135°.

Рисунок 10 - Конструкция уголков AS 135°

2.13 Раскрепление установленных в проектное положение щитов систем «Alu Star» и «Star Tec» опалубки «Мева» при бетонировании стен высотой 2,7 м выполняется с помощью консольных подпорок или подкосов с креплением их к щитам опалубки (2 шт.) через соединительные шарниры фланцевыми болтами 18 на функциональных распорках согласно рисунку 11 , а в плоскости стен - с помощью замка опалубки AS с соединительной муфтой на стыке смежных элементов на любой высоте.

Крепление и фиксация каждой подпорки к плитам перекрытия осуществляется пристрелкой не менее, чем двумя дюбелями длиной 50 - 60 мм при наборе бетоном прочности не менее 80 % от проектной.

СТО 43.99.90 ПОГРУЗО-РАЗГРУЗОЧНЫЕ РАБОТЫ И СХЕМЫ СТРОПОВКИ ГРУЗОВ

Настоящий стандарт содержит практические рекомендации по погрузо-разгрузочным работам, видам грузозахватных приспособлений и строповке грузов.

Стандарт разработан в целях предотвращения несчастных случаев, снижения травматизма и профессиональных заболеваний, устранения опасности для жизни, вреда для здоровья людей, опасности возникновения пожаров или аварий.

2. Нормативные ссылки

Настоящий стандарт разработан с учётом требований следующих нормативных документов:

- РД 11-06-2007 Методические рекомендации о порядке разработки проектов производства работ грузоподъемными машинами и технологических карт погрузочно-разгрузочных работ;

- СНиП 12-03-2001 «Безопасность труда в строительстве. Часть 1. Общие требования»;

- СНиП 12-04-2002 «Безопасность труда в строительстве. Часть 2. Строительное производство»;

- СНиП 23-05-95* «Естественное и искусственное освещение»;

- ГОСТ 12.3.020-80* «ССБТ. Процессы перемещения грузов на предприятиях. Общие требования безопасности»;

- ГОСТ 12.1.046-85 «ССБТ. Строительство. Нормы освещения строительных площадок»;

- ГОСТ 12.3.009-76* Работы погрузочно-разгрузочные. Общие требования безопасности;

- ГОСТ 25573-82* «Стропы грузовые канатныетные»;

- ПОТ РМ-007-98 Межотраслевые правила по охране труда при погрузочно-разгрузочных работах и размещении грузов;

- ПОТ РО-200-01-95 «Правила по охране труда на автомобильном транспорте»;

- ППБ 01-03 Правила пожарной безопасности в Российской Федерации;

- МИ СМК 82.19.13 «Инструкция по оформлению изложению стандартов»;

- СТО СМК 70.22.11 «Стандартизация. Порядок создания, управления и применения стандартов»;

- СТО СМК 70.22.11 «Стандартизация терминов и определений».

Если ссылочный документ заменён (изменён), то при пользовании настоящим СТО следует руководствоваться заменённым (изменённым) стандартом. Если ссылочный документ отменён без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3. Термины, определения, обозначения и сокращения

В настоящем стандарте применены термины в соответствии с Градостроительным кодексом, ГОСТ 16504-81.

3.1. Термины и определения:

Стандарт: документ, в котором в целях добровольного многократного использования устанавливаются характеристики продукции, правила осуществления и характеристики процессов проектирования (включая изыскания), производства, строительства, монтажа, наладки, эксплуатации, хранения, перевозки, реализации и утилизации, выполнения работ или оказания услуг. Стандарт также может содержать правила и методы исследований (испытаний) и измерений, правила отбора образцов, требования к терминологии, символике, упаковке, маркировке или этикеткам и правилам их хранения.

Строповка грузов: технологическая операция по креплению конструкции к крюку крана для подъёма.

3.2 Сокращения:

СТО – стандарт организации;

ППР – проект производства работ;

ППРк – проект производства работ кранами;

ПОС – проект организации строительства;

ИТР – инженерно-технические работники;

ВУЗ – высшее учебное заведение.

4. Ответственность

4.1. Ответственность за выполнение требований установленных данным СТО несут:

4.2. Контроль над соблюдением требований установленных данным СТО несут:

- участники (члены) ООО «ИВК»;

- управляющий проектом по созданию стандартов;

5. Общие положения

5.1 Данный стандарт предназначен для использования при разработке ППР, ПОС, другой технологической документации, для контроля качества выполнения работ заказчиками, генеральными подрядчиками и надзорными органами, при обучении и повышении квалификации рабочих и ИТР, в учебном процессе в строительных ВУЗах и техникумах.

5.2 Данный стандарт разработан для обеспечения рациональными решениями по организации погрузо-разгрузочных работ и строповке грузов.

5.3 При составлении данного СТО были подготовлены и приняты решения по выбору схем строповки грузов:

- организации площадок под погрузо-разгрузочные работы;

- организации погрузо-разгрузочных работ;

- видам основных грузозахватных приспособлений;

- схемам строповки грузов.

5.4 При привязке данного стандарта к конкретному объекту и условиям строительства содержаниия: места погрузо-разгрузочных работ, способам строповки грузов.

6. Погрузо-разгрузочные работы

6.1 Площадки для погрузочно-разгрузочных работ спланировать с уклоном не более 1:10, а их размеры и покрытие должно соответствовать проекту производства работ. Спуски и подъемы в зимнее время очищать от льда и посыпать песком или шлаком. Транспортные средства и оборудование, используемое для погрузочно-разгрузочных работ, должны соответствовать характеру перевозимого груза.

6.2. Площадки, где производятся погрузочно-разгрузочные работы, должны быть освещены.

6.3. Погрузочно-разгрузочные работы выполнять механизированными способами с применением подъемно-транспортного оборудования и средств механизации. Механизированный способ погрузочно-разгрузочных работ является обязательным для грузов массой свыше 50 кг, а также при подъеме грузов на высоту более 2 м.

6.4. Погрузочно-разгрузочные работы выполнять под руководством лица, ответственного за безопасное производство работ с кранами и назначенного приказом руководителя организации.

Ответственным за производство погрузочно-разгрузочных работ держани исправность грузоподъемных механизмов, такелажа, приспособлений, подмостей и прочего погрузочно-разгрузочного инвентаря, а также разъяснять работникам их обязанности, последовательность выполнения операций, значение подаваемых сигналов и свойства материалов, подаваемых к погрузке (разгрузке).

6.5. Машинистов грузоподъемных машин и стропальщиков обучить способам правильной строповки и зацепки грузов.

6.6. Грузозахватные приспособления снабдить клеймом или прочно прикрепленной металлической биркой с указанием номера, паспортной грузоподъемности и даты испытания. Грузозахватные приспособления, кроме клейма (бирки), снабдить паспортом. Перечень и вид основных грузозахватных приспособлений см. п.7.

6.7. В процессе эксплуатации съемных грузозахватных приспособлений и тары владельцу периодически производить их осмотр в следующие сроки:

- траверс, клещей и других захватов и тары – каждый месяц;

- стропов (за исключением редко используемых) – каждые 10 дней;

- редко используемых съемных грузозахватных приспособлений – перед выдачей их в работу.

Выявленные в процессе осмотра поврежденные грузозахватные приспособления изымаются из работы.

6.8. Графическое изображение способов строповки и зацепки, а также перечень основных перемещаемых грузов с указанием их массы выдавать на руки стропальщикам и машинистам кранов и помещать на стендах в местах производства работ.

Примеры схем строповок грузов указаны в п. 8.

Образец стенда со схемами строповок см. п. 9.

6.9. В местах производства погрузочно-разгрузочных работ и в зоне работы грузоподъемных машин запретить нахождение лиц, не имеющих непосредственного отношения к этим работам.

6.11. В местах постоянной погрузки и разгрузки автомашин и полувагонов уструстроить стационарные эстакады или навесные площадки для стропальщиков. Настил эстакад должен быть ниже борта полувагона на 150 мм. Эстакады оборудовать инвентарными лестницами для доступа стропальщиков в полувагоны и защитными ограждениями. Эстакады устроить вдоль вагона с противоположной стороны от направления перемещения дезов. Опускать груз на автомашину, а также поднимать с нее груз при нахождении людей в кузове или в кабине автомашины запретить.

Нахождение людей в полувагонах при перемещении груза запретить.

6.12. При размещении автомобилей на погрузочно-разгрузочных площадках расстояние между автомобилями, стоящими друг за другом (в глубину), организовать не менее 1 м, а между автомобилями, стоящими рядом (по фронту), - не менее 1,5 м.

Если автомобили устанавливать для погрузки или разгрузки вблизи здания, то между зданием и задним бортом автомобиля (или задней точкой свешиваемого груза) обязательно соблюсти интервал не менее 0,5 м.

Расстояние между автомобилем и штабелем груза организовать не менее 1 м.

6.13. Лица, выполняющие такелажные или стропальные работы при погрузке или разгрузке грузов, обязаны проходить специальное обучение с выдачей удостоверения на право производства этих работ.

6.14. При выполнении погрузочно-разгрузочных работ не допускается строповка деза, находящегося в неустойчивом положении, а также исправление положения элементов строповочных устройств на приподнятом грузе, оттяжка груза при косом расположении грузовых канатов.

6.15. Подъем контейнеров и ящиков с оборудованием без сведения о массе и способе их строповки, а также железобетонных и бетонных изделий, не имеющих маркировки и указаний о фактической массе, запретить. Перемещение груза неизвестной массы производить только после определения его фактической массы.

6.16. Перемещение мелкоштучных грузов производить в специально для этого предназначенной таре, при этом исключать возможность выпадения отдельных грузов. Подъем кирпича на поддонах без ограждения разрешить производить при погрузке в транспортное средство и разгрузке его на землю.

6.17. При подъеме груза, установленного вблизи стены, колонны, штабеля, железнодорожного вагона, стойки или другого оборудования, не допускать нахождение людей (в т.ч. стропальщика) между поднимаемым грузом и указанными частями здания, конструкции или оборудования; это требование также выполнять при опускании и перемещении груза.

6.18. Перемещение длинномерных грузов при производстве погрузочно-разгрузочных работ в стесненных условиях производить параллельно границе опасной зоны с держаниием от случайного разворота с помощью гибких оттяжек.

СТО 43.99.40 ИНСТРУКЦИЯ ПО ИЗГОТОВЛЕНИЮ, МОНТАЖУ И ПРИМЕНЕНИЮ БАЛОЧНОЙ ОПАЛУБКИ ТОП 50 стр. 6

Лестницы располагать таким образом, чтобы обеспечить рациональные пути подхода (например, у прямой стены – на первом и последнем элементе).

2. Далее, произвести строповку щита опалубки за строповочные петли и с помощью грузоподъёмного крана поставить щит в вертикальное положение для нанесения на палубу щита антиадгезионной смазки.

Примечание:

Максимальная допустимая вертикальное усилие на проушину – 1300кг.

3. После выполнения подготовительных работ, с помощью грузоподъёмного крана подать щит к месту его установки. Схему строповки щитов опалубки см. рис. 23.

Рис. 23. Строповка и подача щита к месту его установки.

Подъём щита производить в два этапа:

Сначала на высоту 15-20см для проверки надёржности строповки, затем производится подача щита к месту его установки.

Примечание:

Монтаж щитов опалубки начинать сначала с угловых элементов.

4. После установки щита опалубки произвести раскрепление его подпорными раскосами в основание. После того, как щит опалубки занял устойчивое положение, необходимо произвести его расстроповку. Далее, необходимо установить в ряд остальные щиты опалубки согласно раскладке и соединить щиты между собой. Узлы соединения щитов опалубки между собой см. п. 6.3 «Соединение элементов».

5. На следующем этапе необходимо произвести установку щитов опалубки с противоположной стороны и закрепить щиты между собой анкерами, см. рис. 24.

Рис. 24. Установка щитов опалубки с противоположной стороны.

Сначала щиты скрепляют между собой анкерами в самом нижнем ряду. После расстроповки щитов опалубки устанавливаются оставшиеся анкера.

6. На завершающем этапе производится выверка щитов в вертикальном положении с помощью рихтовочных раскосов.

Распалубка элементов опалубки производится в порядке, обратном их монтажу. После демонтажа щитов опалубки они очищаются и смазываются антиадгезионной смазкой с последующим перемещением на следующий участок (захватку).

6.3 Соединение элементов

6.3.1 Анкерная система

1. Соединение противоположных щитов между собой производится с помощью анкеров, см. рис. 25.

Рис. 25. Анкерная система

А – опалубочный элемент Тор 50;

В – анкерный стержень

С – суперплита;

D – трубка пластиковая 22мм;

Е – конус универсальный 22мм.

2. После распалубки конструкций, остающие в бетоне пластиковые трубки закрывают заглушками. В качестве альтернативы пластиковым трубкам возможно использование анкеров с дистанционными трубками (фиксаторами расстояния), см. рис. 26.

Рис. 26. Применение фиксаторов расстояния для стен определённой толщины.

А – опалубочный элемент Тор 50;

В – анкерный стержень;

С – суперплита;

D – фиксатор расстояния.

3. Для защиты палубы от повреждений в местах установки анкеров используется предохранительная втулка, см. рис. 27.

Для монтажа втулки в палубе необходимо просверлить отверстие диамером 30мм. При необходимости, втулки, установленные в палубе, можно закрыть пробками.

Читайте также: