Разгрузка бетонной смеси в опалубку

Обновлено: 17.05.2024

Доставка бетонной смеси

Доставляют бетонную смесь от бетонного завода до объекта бетонирования в автомобилях-самосвалах и автобетоновозах, в контейнерах (бадьях, бункерах), погруженных на бортовые автомобили или платформы узко- или ширококолейной железной дороги,ленточными транспортерами, бетононасосами или пневмонагнетателями.

Автомобили-самосвалы различной грузоподъемности применяют для транспортирования бетонной смеси на дальние расстояния к сооружениям, приемным или перегрузочным устройствам.

Доставленную в кузовах самосвалов бетонную смесь желательно разгружать непосредственно в бетонируемую конструкцию. Если это невозможно, то ее разгружают в ковши или бадьи, которые затем краном подают к месту укладки.

Для возможности подъезда и разгрузки самосвала на все участки бетонируемых фундаментных массивов большой протяженности применяют передвижные бетоноукладочные мосты, конструкция которых зависит в первую очередь от ширины фундамента и глубины заложения его подошвы.

При широких и относительно неглубоких фундаментах рельсовые пути 1 для передвижения моста располагают на дне котлована. В этом случае опорами моста служат металлические стойки на тележках 2. Пролетное строение моста изготовляют балочного типа. Расстояние между главными балками 3 такого моста принимают равным ширине колеи задних колес автосамосвала. По балкам укладывают деревянный настил 4 с колесоотбойными брусьями 5. При необходимости пролет и высоту передвижного моста можно изменять.

В узких глубоких котлованах рельсовые пути передвижного моста располагают на бровках. Бетонную смесь при этом выгружают из самосвала в приемные бункера, располагаемые по оси моста на расстоянии 2-2,5 м один от другого, к которым снизу подвешивают приемные воронки с звеньевыми хоботами. Мост передвигают двумя ручными или электрическими лебедками грузоподъемностью по 3 т. Возможные темпы бетонирования с передвижных однопутных мостов указаны в таблице ниже.

Возможные темпы бетонирования с передвижных однопутных мостов

| Пролет передвижного моста, м | Число одновременно разгружаемых автосамосвалов грузоподъемностью 4 т | Возможные темпы бетонирования, м 3 /ч |

| 10 | 1 | 25 |

| 15 | 2 | 45 |

| 20 | 2 | 45 |

| 20 | 3 | 60 |

В гидротехническом строительстве находят применение передвижные бетоноукладочные мосты пролетом до 36 м. Конструкция такого моста состоит из фермы 2, опор 3, ходовых тележек и подъемных пандусов 1. Разгружаемая из самосвалов бетонная смесь подается на место укладки хоботами 5.

При бетонировании больших массивов используют переносные инвентарные мостики. Пролетное строение 1 мостика состоит из двух частей, каждую из которых выполняют из двух двутавровых балок или металлических шпунтов, соединенных между собой поперечными связями — прогонами. Поверх прогонов укладывают деревянный настил с отбойными брусьями. После установки на место обе половины пролетного строения соединяют между собой связями.

Опоры 2 пролетного строения мостика устанавливают внутри бетонируемого массива и крепят к арматуре. При небольших размерах массива опоры мостика устанавливают за его контуром.

Самосвалы, въезжающие по пандусу 4 на мостик, разгружают бетонную смесь прямо в бетонируемый массив в свободное пространство между настилами.

Если высота сбрасывания смеси превышает 2 м, то к балкам мостика крепят воронки с хоботами на расстоянии 2—2,5 м друг от друга и по ним направляют бетонную смесь к месту укладки.

В гидротехническом строительстве применяют бетоновозные эстакады, возводимые вдоль фронта бетонируемых сооружений, обычно при высоте сооружений 6 выше 30 м. В нашей стране имеются примеры применения бетоновозных эстакад при бетонировании сооружений высотой 120 м, а в зарубежной практике до 170 м.

| Схема расположения бетоновозной эстакады (при строительстве плотины) |

|

| 1 — бетоновозная эстакада. 2 — железнодорожная платформа с армоконструкцией, 3 — самосвал, 4 — портально-стреловой кран грузоподъемностью 10 т, 5 — ложащаяся бадья емкостью 3,2 м 3 , 6 — контур бетонируемого сооружения |

На эстакадах сосредоточиваются без стеснения фронта основных работ необходимые средства механизации: краны 4, виброхоботы и т. д. В результате применения эстакад создаются условия для бесперебойной доставки бетонной смеси, армоконструкций и опалубки.

Для передвижения кранов — бетоноукладчиков и платформ 2 с грузами на эстакаде прокладывают обычно одну крановую колею и три-четыре пути нормальной колеи. В некоторых случаях на уровне головки рельсов устраивают сплошной деревянный настил для доставки бетонной смеси и других грузов автомобильным транспортом. При доставке автосамосвалами 3 бетонную смесь разгружают в ложащиеся бадьи 5 или в воронки виброхоботов.

Длина эстакады складывается из продольного размера возводимого сооружения с примыкающими участками и достигает в отдельных случаях 2 км и более.

Эстакады состоят из фундаментов, опор, пролетных строений и связей. Опоры из отдельных несущих ветвей, соединенных сварной решеткой (связями), могут быть металлическими или железобетонными. Расстояние между опорами перекрывают пролетными строениями (обычно металлическими).

Основной недостаток применения бетоновозных эстакад — значительный расход металла и высокая стоимость монтажа.

В ряде случаев транспортирование бетонной смеси к объекту автосамосвалами сочетают с более простыми и дешевыми средствами подачи и распределения, например с вибропитателями, вибролотками. Это дает возможность избежать применения дорогостоящих эстакад, передвижных мостов и переносных мостиков.

Автосамосвалы широко используют для транспортирования бетонной смеси с выгрузкой непосредственно на место укладки при строительстве дорог, аэродромных покрытий, бетонных полов, пологих откосов каналов и дамб; для перевозки бетонной смеси на объект к различного типа бункерам и бадьям, которые кран подает к месту укладки, к бетононасосам, транспортерам.

Для снижения потерь бетонной смеси при перевозке в автосамосвалах боковые и передний борта кузова наращивают стальными полосами высотой 200—250 мм. Для устранения потерь смеси через задний борт при подъеме по дорогам и эстакадам угол подъема не должен превышать 10°. Кромки заднего борта самосвала следует тщательно очищать после каждой разгрузки, а кузов — не реже чем через каждые 2 ч.

В последнее время применяют автобетоновозы, рассчитанные на перевозку 1,6 м 3 бетонной смеси. Конструкция их более приспособлена для обеспечения сохранности цементного молока и бетонной смеси при перевозках и облегчает выгрузку смеси.

От обычного самосвала автобетоновоз отличается устройством кузова, которому придана форма гондолы с круто наклонной задней стенкой.

Целям сохранения хорошего качества и сокращения потерь бетонной смеси при транспортировании отвечает также автосилобус-полуприцеп емкостью 8 м 3 , предназначенный для транспортирования бетонной смеси на расстояние до 5 км при возведении гидросооружений с помощью кабель-кранов.

Автосилобус изготовлен на базе ходовой части автомобиля КрАЗ-258 и является полуприцепом к тягачу.

| Автосилобус-полуприцеп |

|

| 1 — неподвижный лоток, 2 — поворотный лоток, 3 — опрокидная емкость, 4 — полуприцеп |

На платформе полуприцепа смонтированы два металлических отсека-емкости 3. Отсеки шарнирно закреплены в опоре и при разгрузке поворачиваются относительно горизонтальной оси полуприцепа.

В отсеки вставляется и закрепляется двухкарманная емкость из резинотканевого материала с высокой прочностью на разрыв и износ. Резинотканевая емкость имеет два эластичных хобота (рукава), которые пропускаются в выходные отверстия отсеков. Разгружают бетонную смесь через один или два хобота.

При загрузке или транспортировании бетонной смеси выходные отверстия закрыты лотковым складывающимся затвором, который состоит из неподвижного наклонного лотка 1 и поворотного лотка 2. В открытом положении затвора лоток и носок поддерживают эластичный хобот во время выгрузки бетонной смеси из емкости.

Отсеки емкости закрываются двухстворчатой тентового типа крышей с помощью гидроцилиндров.

Автосилобус-полуприцеп загружают бетонной смесью на бетонном заводе, после чего отсеки закрывают крышкой.

При работе автосилобуса в комплекте с кабель-краном бетонную смесь разгружают непосредственно в бадью емкостью 8 м 3 , не отцепляемую от крюка кабель-крана. Для разгрузки открывают лотковый затвор первого отсека. Одновременно с опорожнением первого отсека включают привод гидроцилиндров второго отсека, который, поворачиваясь, перегружает содержимое через первый отсек по лотку в бадью Для ускорения разгрузки включают вибратор, смонтированный на днище неподвижной части лотка.

| Разгрузка бетонной смеси из автосилобуса-полуприцепа в бадью кабель-крана |

|

По окончании разгрузки лотковый затвор и второй отсек емкости возвращаются в транспортное положение, отсеки закрываются крышкой и автосилобус-полуприцеп направляется на бетонный завод под загрузку. Полный цикл разгрузки автосилобуса 80 сек; максимальная скорость передвижения с грузом 30, без груза 35—40 км/ч.

Технологическая карта на возведение монолитных конструкций емкостных сооружений с использованием бетононасосов и безвибрационной технологии бетонирования

Рекомендовано к изданию решением секции технологии строительного производства Научно-технического совета ЦНИИОМТП Госстроя СССР.

Рассмотрена технология возведения монолитных стен цилиндрических силосов в скользящей опалубке с применением бетононасосов и безвибрационного метода бетонирования.

В разработке технологической карты принимали участие сотрудники ЦНИИОМТП: д.т.н. К.И. Башлай, к.т.н. Н.И. Евдокимов, к.т.н. Е.П. Мазов, А.И. Петрушина, к.т.н. Ю.Б. Чирков, В.П. Чураков, Ю.А. Ярымов.

Работа предназначена для научно-исследовательских, учебных и строительных организаций.

1. Область применения . 1

2. Организация и технология строительного процесса . 1

3. Технико-экономические показатели . 5

4. Материально-технические ресурсы .. 5

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1 . Технологическая карта предусматривает возведение монолитных стен цилиндрических силосов в скользящей опалубке с применением бетононасосов и литых бетонных смесей комбинированным (наливно-напорным) методом. Объект - представитель - склад бестарного хранения сахарного песка.

1.2 . Характеристика объекта

Склад состоит из трех отдельно стоящих цилиндрических силосов, один из которых сблокирован с 10-этажной элеваторной башней прямоугольного сечения.

Основные параметры (в мм):

внутренний диаметр силосов - 24500;

высота от пола подсилосного этажа до карниза цилиндрической части - 33000;

толщина стен - 250.

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ СТРОИТЕЛЬНОГО ПРОЦЕССА

2.1 . До начала работ по устройству стен должны быть:

доставлены и уложены на площадках складирования щиты опалубки, арматурные каркасы, сетки и пучки, закладные детали;

подготовлены к работе необходимые приспособления, инвентарь и инструмент;

смонтирован башенный кран КБ-160.2;

смонтированы бетононасосная установка СБ-161 или СБ-165, бетоновод, опора распределительной стрелы и стрела СБ-136.

2.2 . Монтаж и демонтаж опалубки, подачу арматурных каркасов и сеток, арматурных пучков и закладных деталей выполняют при помощи башенного крана.

2.3 . После возведения наружных стен, устройства надсилосной галереи и монтажа покрытия склада производится натяжение пучков арматуры в стенах склада. Натяжение начинают с отметки +3.40 одновременно трех арматурных пучков, расположенных в одном ярусе по контуру стен склада. После натяжения и анкеровки концов пучков инъекцируют каналы и заделывают торцевые поверхности цементным раствором.

2.4 . Бетононасос и стальную опору в центральной части цилиндрического силоса устанавливают на спланированное горизонтальное основание. К опоре крепят вертикальную часть бетоновода. Устойчивость стальной опоры из инвентарных стальных секций обеспечивается при помощи временных стальных креплений.

2.5 . Бетонирование стен силосов литыми бетонными смесями производят бетононасосной установкой СБ-161 (СБ-165) и распределительной стрелой СБ-136.

Литую бетонную смесь транспортируют в автобетоносмесителях, что исключает ее расслоение, нарушение однородности, вытекание цементного молока.

Для сохранения заданной подвижности литой бетонной смеси продолжительность ее подачи в опалубку (считая с момента выгрузки) не должна быть более 20 - 30 мин.

Сначала в неподвижную опалубку в течение 2,5 - 3,5 ч укладывают два - три слоя литой бетонной смеси на половину высоты опалубки. Причем каждый последующий слой укладывают после окончания укладки предыдущего по всему контуру опалубки. Дальнейшее заполнение опалубки бетонной смесью ведется в том случае, если из-под щитов опалубки бетон не вытекает. При бетонировании должны соблюдаться такие условия:

верхний уровень укладываемой смеси не должен быть ниже 50 мм от верха щита опалубки;

каждый последующий слой бетонной смеси укладывают в опалубку до начала схватывания предыдущего слоя;

при вынужденных перерывах в бетонировании более 2 ч перед началом перерыва опалубку следует заполнять бетонной смесью доверху; нельзя также прерывать бетонирование, не закончив укладку начатого слоя по всему периметру блока бетонирования.

Во время перерыва скорость подъема опалубки замедляют до достаточной для предотвращения сцепления бетона с опалубкой. К моменту окончания подъема расстояние между рабочим полом и горизонтом уложенного бетона не должно превышать 500 мм.

Предотвращение сцепления опалубки с бетоном достигается периодическим подъемом и опусканием ее с помощью гидродомкратов на небольшую высоту (несколько сантиметров).

Сквозные отверстия с наружной стороны стен закрывают съемными заглушками для предотвращения вытекания литой бетонной смеси.

2.6 . В соответствии со СНиПом III -15-76 «Правила производства и приемки работ. Бетонные и железобетонные конструкции монолитные» при выдерживании уложенного бетона в начальный период его твердения необходимо поддерживать благоприятный температурно-влажностный режим. Недопустимы значительные температурно-усадочные деформации и механические повреждения.

Поверхность уложенного бетона должна быть защищена от действия прямых солнечных лучей и ветра. Наиболее распространенным видом ухода за бетоном является непрерывный влажностный уход, состоящий из начального и последующего периодов. В начальный период предусматривается предохранение свежеуложенного бетона от прямых солнечных лучей и ветра тщательным укрытием влагонепроницаемыми (для боковых поверхностей) и влагоемкими материалами, устройством завес из мокрого брезента, мешковины или другого подобного материала) в последующем - регулярная поливка уложенного бетона.

Контроль качества бетонной смеси и отбор проб производится в соответствии с ГОСТом 10180-78. Контролю подлежат: точность дозировки материалов при изготовлении бетонной смеси, ее удобоперекачиваемость и удобоукладываемость, а также физико-механические характеристики бетона.

В жаркую погоду бетоновод необходимо предохранять от воздействия солнечных лучей, окрашивая его в белый цвет или обертывая теплоизоляционными оболочками из минеральной ваты со стекловолокном.

Максимальная продолжительность перерывов при подаче бетонной смеси не должна превышать 15 мин. Допускаемая температура бетонной смеси, поступающей в бетононасос - не более +30 °С.

Запрещается восстанавливать подвижность бетонной смеси до заданной консистенции путем добавления воды в бункер бетононасоса.

Непосредственно перед началом бетонирования необходимо опробовать работу бетононасоса на холостом ходу. Перед приемкой бетонной смеси в бункер бетононасоса следует подать 1 м 3 « пускового раствора » состава 1:1 (цемент:песок) подвижностью 15 - 18 см по конусу СтройЦНИЛа.

Включение бетононасоса и подачу литой бетонной смеси вслед за « пусковым раствором » следует вести на первой скорости до получения подтверждающего сигнала от бетонщиков о готовности приемки смеси в опалубку. После этого скорость подачи может быть увеличена в соответствии с требуемой интенсивностью бетонирования. Наиболее благоприятным режимом подачи является работа бетононасоса на первой и второй скоростях.

В процессе перекачивания необходимо следить, чтобы в бункере бетононасоса постоянно находилось не менее 250 л бетонной смеси (уровень бетонной смеси должен быть на 7 - 10 см выше лопастей смесителя).

Вынужденные перерывы в подаче литой бетонной смеси не должны превышать 30 - 40 мин. При этом в бункере насоса также должно оставаться не менее 250 л бетонной смеси для периодического ее подкачивания и реверсирования. При больших перерывах бетонная смесь должна быть выкачена, а трубопровод, бункер и цилиндры насоса промыты водой.

В процессе перекачивания рекомендуется осуществлять постоянное побуждение литой бетонной смеси в бункере насоса с помощью смесителя.

Очистку и промывку транспортной системы бетононасоса выполняют в конце каждой смены, а в случае непрерывного бетонирования - после завершения работ.

Промывки автобетоносмесителей необходима, когда продолжительность периода от окончания разгрузки бетонной смеси в бункер насоса до повторной загрузки автобетоносмесителя на бетонном заводе превышает 45 мин. На объекте должна также находиться постоянно автоцистерна с водой для промывки оборудования.

При появлении пробки в бетоноводе необходимо переключить машину на режим откачки и за 1 - 2 хода поршня откачать бетонную смесь из бетоновода в приемный бункер. Если не удается удалить пробку путем откачки, необходимо отключить насос и, отсоединив соответствующее звено бетоновода, удалить пробку. Пробки, в основном, образуются в зоне выхода корпуса шибера, в переходнике, коленах и конечном распределительном шланге. Перед открыванием бетоновода необходимо свести к минимуму давление в нем путем обратного всасывания.

2.7 . При производстве работ по бетонированию стен в скользящей опалубке, с применением бетононасоса необходимо строго соблюдать правила техники безопасности, изложенные в действующих нормативных и инструктивных документах и в частности: СНиПа III -4-80 « Техника безопасности в строительстве » ; « Руководства по укладке бетонных смесей бетононасосными установками ».

До начала производства работ необходимо провести инструктаж и обучение рабочих безопасным приемам труда при производстве бетонных работ. Работы с бетононасосом необходимо производить в присутствии инженерно-технического работника, ответственного за безопасное ведение работ на строительном объекте.

Запрещается находиться в опасной зоне около бетононасоса и в радиусе вращения стрелы.

К управлению бетононасосом и распределительной стрелой допускаются только специально обученные машинисты - операторы, имеющие удостоверения.

При работе бетононасосной установки с распределительной стрелой необходимо учитывать следующее:

эксплуатация стрелы не допускается до тех пор, пока бетононасос и распределительная стрела не установлены на устойчивые опоры;

распределительную стрелу можно использовать при силе и скорости ветра не выше указанных в паспорте - инструкции по ее применению;

скорость поворота стрелы не должна превышать 0,5 об/мин;

запрещается применять концевой шланг на распределительной стреле длиной, большей, чем обозначено в паспорте - инструкции по эксплуатации.

При производстве работ в ночное время необходимо оборудовать распределительную стрелу выносным источником света для освещения места укладки бетона.

В системе управления бетононасосной установкой должна быть обеспечена электрическая звуковая связь между оператором стрелы и мотористом бетононасоса.

Разгрузка бетонной смеси в опалубку

5.2 Нагрузки на опалубку от бетонной смеси

Нагрузка на опалубку от бетонной смеси определяется по СНиП 3.03.01-87 (приложение 11) и ГОСТ Р 52085-2003.

1. При расчете опалубки, лесов и креплений должны приниматься следующие нормативные нагрузки:

Вертикальные нагрузки:

а) собственная масса опалубки и лесов, определяемая по чертежам. При устройстве деревянных опалубок и лесов объемную массу древесины следует принимать: для хвойных пород - 600 кг/м 3 , для лиственных пород - 800 кг/м 3 .

б) масса свежеуложенной бетонной смеси, принимаемая для бетона на гравии или щебне из камня твердых пород - 2500 кг/м 3 , для бетонов прочих видов - по фактическому весу;

в) масса арматуры должна приниматься по проекту, а при отсутствии проектных данных - 100 кг/м 3 железобетонной конструкции;

г) нагрузки от людей и транспортных средств при расчете палубы, настилов и непосредственно поддерживающих их элементов лесов - 250 кг/м 2 ; палубы или настила при расчете конструктивных элементов – 150 кг/м 2 .

Примечания: 1. Палуба, настилы и непосредственно поддерживающие их элементы должны проверяться на сосредоточенную нагрузку от массы рабочего с грузом (130 кг), либо от давления колес двухколесной тележки (250 кг), или иного сосредоточенного груза в зависимости от способа подачи бетонной смеси (но не менее 130 кг).

д) нагрузки от вибрирования бетонной смеси - 200 кг/м 2 горизонтальной поверхности (учитываются только при отсутствии нагрузок по п. "г");

2. При ширине досок палубы или настила менее 150 мм указанный сосредоточенный груз распределяется на две смежные доски.

Горизонтальные нагрузки:

е) нормативные ветровые нагрузки - в соответствии со СНиП 2.01.07-85;

ж) давление свежеуложенной бетонной смеси на боковые элементы опалубки, определяемое по табл. 1 приложения 11 из СНиП 3.03.01-87.

Упрощенно, величину гидростатического максимального давления бетонной смеси, на боковые элементы опалубки можно определить по формуле:

Распределение давления по высоте опалубки принято по аналогии с гидростатическим давлением по треугольной эпюре.

При треугольной эпюре давления, результирующее давление можно определять по формуле:

P - боковое давление бетона в кг/м 2 на глубине h ;

γ - объемный вес сырого бетона в кг/м 3 (по п. «б» в большинстве случаев γ =2500 кг/м 3 );

h - высота уложенного слоя бетона в м, но не более h max = 1 м (при внутренней вибрации допускается принимать h max = 0,75 м).

На глубине h ≥ h max нагрузка от бокового давления принимается постоянной и равной (см. рис. 5.2.1, б)):

з) нагрузки от сотрясений, возникающих при укладке бетонной смеси в опалубку бетонируемой конструкции, принимаются следующими:

- Спуск по лоткам и хоботам, а также непосредственно из бетоноводов - 400 кг/м 2 ;

- Выгрузка из бадей емкостью от 0,2 до 0,8 м 3 - 400 кг/м 2 ;

- Выгрузка из бадей емкостью свыше 0,8 м 3 - 600 кг/м 2 ;

и) нагрузки от вибрирования бетонной смеси - 400 кг/м 2 вертикальной поверхности опалубки.

3. Выбор наиболее невыгодных сочетаний нагрузок при расчете опалубки и поддерживающих лесов должен осуществляться в соответствии с табл. 5.2.1.

4. При расчете элементов опалубки и лесов по несущей способности нормативные нагрузки, указанные в п.1, необходимо умножать на коэффициенты перегрузки , приведенные в табл. 5.2.2 настоящего приложения.

При совместном действии полезных и ветровых нагрузок все расчетные нагрузки, кроме собственной массы, вводятся с коэффициентом 0,9.

При расчете элементов опалубки и лесов по деформации нормативные нагрузки учитываются без умножения на коэффициенты перегрузки.

5. Прогиб элементов опалубки под действием воспринимаемых нагрузок не должен превышать следующих значений:

1/400 пролета элемента опалубки;

1/500 пролета для опалубки перекрытий.

В работе по установке опалубки могут пригодиться данные из «Справочника мастера-строителя» (1955) под ред. Казачека Г.А., приведенные ниже:

Способы транспортирования, укладки и уплотнения бетонной смеси. Выдерживание и уход за бетоном

Транспортирование бетонной смеси включает в себя доставку ее от места приготовления на строительный объект, подачу смеси непосредственно к месту укладки и распределения по блоку бетонирования.

Процесс транспортирования бетонной смеси должен предусматривать ее бесперегрузочную доставку от места приготовления до пункта перегрузки в бетоноприемное устройство на строительной площадке или места разгрузки транспортного средства непосредственно в опалубку бетонируемой конструкции. При этом принятая технология и организация транспортирования должны обеспечивать на месте укладки заданные проектом показатели подвижности бетонной смеси, а изготовленный из нее бетон, при правильном режиме выдерживания, — проектную марку бетона по прочности и другие проектные характеристики. При транспортировании бетонной смеси в зимних условиях к моменту ее укладки должна быть обеспечена температура смеси, достаточная для нормального выдерживания бетона.

Для транспортирования бетонной смеси, в зависимости от ее начальной подвижности, сроков схватывания цемента, расстояния перевозки, температурно-влажностных условий окружающей среды, вида дорожного покрытия и технологической совместимости транспортных средств с бетоноприемными оборудованием, используют автомобили-самосвалы, автобетоновозы, автобетоносмесители, автомобили с перевозкой на них смеси в капсулах или бадьях. При значительных объемах работ, высокой интенсивности бетонирования и расстоянии между пунктами приготовления и укладки бетона не более 300 м экономически оправдано использование для транспортирования бетонной смеси ленточных конвейеров.

При перевозке смеси автосамосвалами возникают большие трудности по защите смеси от замерзания, высушивания, утечки цементного молока через щели в кузовах, а также по необходимости их последующей ручной очистки. Автобетоновоз — специализированная машина для перевозки бетонных смесей, оборудованная крышкой на загрузочной части и затвором у выгрузочного отверстия кузова. Каплевидная (мульдообразная) форма кузова способствует уменьшению расслоения бетонной смеси в процессе транспортирования, а возможность подъема кузова под углом до 90º облегчает выгрузку смеси. Наиболее эффективным средством транспортирования являются автобетоносмесители, которые загружают на заводе сухими компонентами и в пути следования или на стройплощадке приготавливают бетонную смесь с осадкой конуса от 1 см и выше при температуре окружающего воздуха не ниже 0°С. Выпускают автобетоносмесители вместимостью по готовому замесу от 3 до 10 м 3 . Дальность перевозки сухих компонентов смеси в автобетоносмесителях технологически не ограничена. Перемешивание их с водой обычно начинают за 30 - 40 мин. до прибытия на объект. В автобетоносмесителях выгодно перевозить также готовые бетонные смеси вследствие имеющейся возможности их побуждения в пути за счет вращения барабана. Технологические особенности средств транспортирования бетонной смеси приведены в табл. 5.1.

Поскольку автобетоносмесители оборудованы вращающимися барабанами, то их возможно использовать не только для перевозки смеси с ее перемешиванием, но и для приготовления ее на стройке из отдозированных компонентов.

Таблица 5.1 - Технологические особенности транспортных средств, предназначенных для перевозки бетонных смесей

| Вид транспортного средства | Основные технологические особенности | Область наиболее рационального использования |

| Автобетоносмеситель | Возможность перевозки сухих и готовых бетонных смесей с побуждением в пути и порционной выгрузкой | Транспортирование бетонных смесей с выгрузкой в любое бетоноприемное оборудование, включая приемные бункера бетононасосов, или непосредственно в бетонируемую конструкцию |

| Автобетоновоз | Невозможность порционной выгрузки бетонной смеси, незащищенность от атмосферных воздействий | Транспортирование бетонных смесей любой подвижности с выгрузкой в бетоноперегружатели, пакеты полноповоротных бадей или непосредственно в бетонируемую конструкцию |

| Автомобиль-самосвал | Невозможность порционной выгрузки бетонной смеси, потери от 2 до 3 % смеси при перевозке пластичных смесей в результате расслаивания и выплескивания, незащищенность от атмосферных воздействий | Транспортирование малоподвижных бетонных смесей на расстояние от 10 до 20 км в приемные бункера бетоноперегружателей, пакеты полноповоротных бадей или непосредственно в бетонируемую конструкцию |

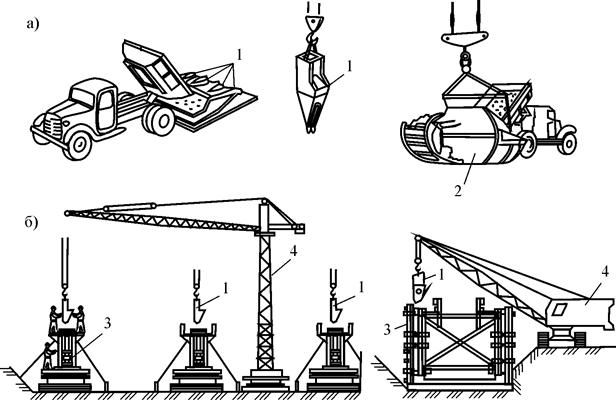

Доставленную на объект смесь подают в бетонируемые конструкции кранами в неповоротных или поворотных бадьях или ленточными конвейерами (транспортерами), бетононасосами и пневмонагнетателями (по трубам), звеньевыми хоботами и виброхоботами, ленточными бетоноукладчиками. Поворотные бадьи вместимостью 0,5 . 8 м 3 загружают непосредственно из самосвалов или бетоновозов, причем при вместимости бадей 0,5 м 3 - по четыре сразу (рис 5.4), а бадьи на 1,5. 8 м 3 загружают из бетоновозов, вместимость кузова которого равна или кратна вместимости бадьи, сразу. Ленточные передвижные конвейеры применяют в тех случаях, когда подать смесь к месту укладки средствами доставки или в бадьях трудно или невозможно. Конвейерами длиной до 15 м подают смесь на высоту до 5,5 м. Чтобы уменьшить высоту свободного падения смеси при выгрузке, применяют направляющие щитки или воронки. Но конвейеры в процессе бетонирования необходимо часто переставлять. Поэтому более

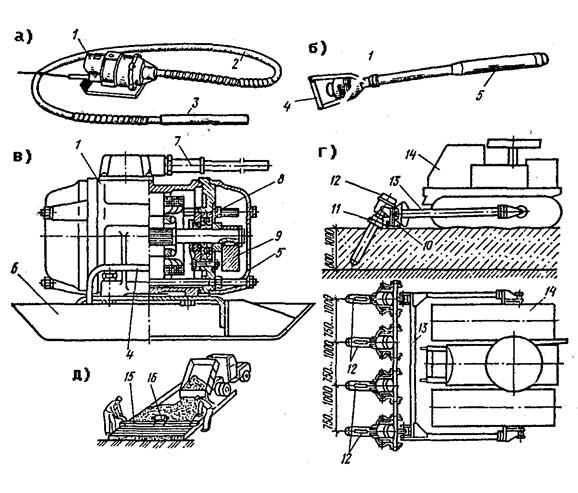

Рис. 5.4 – Загрузка поворотных бадей и выгрузка в опалубку конструкции: а - загрузка бетонной смеси в поворотных бадьях; б - укладка бетонной смеси в поворотных бадьях

1 - поворотная бадья малой вместимости; 2 - поворотная бадья большой вместимости; 3 - бетонируемая конструкция; 4 - кран

эффективны в этом отношении самоходные ленточные бетоноукладчики, смонтированные на базе трактора и оборудованные скиповым подъемником и ленточным конвейером длиной до 20 м. Бетононасосы применяют для подачи смеси в любые виды конструкций, расположенных в стесненных условиях и в местах, не доступных для других средств транспорта. Их широко применяют при бетонировании обделок коллекторов, возведении стен водонапорных башен, градирен и др. Промышленность выпускает бетононасосы с механическим приводом с подачей 10 м 3 /ч и с гидравлическим приводом на 20 . 30 м 3 /ч при подаче ими смеси по стальному разъемному трубопроводу (бетоноводу) на расстояние по горизонтали до 300 м и по вертикали до 50 м. Пневмонагнетатели также используют для бесперегрузочной подачи смеси и ее укладки. Максимальная дальность транспортирования смеси составляет 200 м по горизонтали или до 35 м по вертикали при подаче до 20 м 3 /ч. Для распределения и подачи смеси непосредственно на месте укладки в качестве средства вертикального транспорта (при высоте 2 . 10 м) применяют хоботы, представляющие собой трубопровод из конусных металлических звеньев и верхней воронки. Применяют также виброхоботы, представляющие собой звеньевой хобот с вибратором. На загрузочной воронке вместимостью 1,6 м 3 и секциях виброхобота диаметром 350 мм через 4 . 8 м устанавливают вибраторы-побудители, а также гасители.

Подачу и распределение бетонной смеси в конструкции на расстоянии до 20 м с уклоном к горизонту 5 . 20 0 обеспечивают виброжелобами в сочетании с вибропитателем вместимостью 1,6 м 3 . Им можно укладывать смеси до 5 м 3 /ч при угле наклона 50, а при угле 150 – до 43 м 3 /ч.

Качество бетонируемых конструкций во многом зависит от правильной укладки и уплотнения бетонной смеси. Смесь при укладке должна плотно прилегать к опалубке, арматуре и закладным частям сооружения, а также полностью заполнять (без каких-либо пустот) объем бетонируемой конструкции.

Способы укладки смеси. Смесь укладывают горизонтальными слоями толщиной 30 . 50 см по всей площади бетонируемой части сооружения (блока). При этом все слои укладывают в одном направлении, одинаковой толщины, непрерывно на всю высоту и тщательно уплотняют. Для равномерного распределения смеси в массивных неармированных блоках применяют малогабаритные электробульдозеры на базе гусеничного трактора или оборудованные отвалом электровездеходы, приводимые в движение питающим электрокабелем. Если размеры бетонируемого блока не позволяют применить микробульдозеры, то смесь распределяют вручную лопатами. При этом если смесь можно подать на любой участок бетонирования, трудоемкость ее распределения незначительна, а если нет, то приходится ее дополнительно перемещать. Перекидывать смесь во избежание ее расслоения допускается лишь в исключительных случаях; двойная перекидка не допускается. Продолжительность укладки слоя ограничивается временем начала схватывания цемента, устанавливаемого лабораторией. Перекрывать предыдущий слой последующим необходимо до начала схватывания цемента в предыдущем слое.

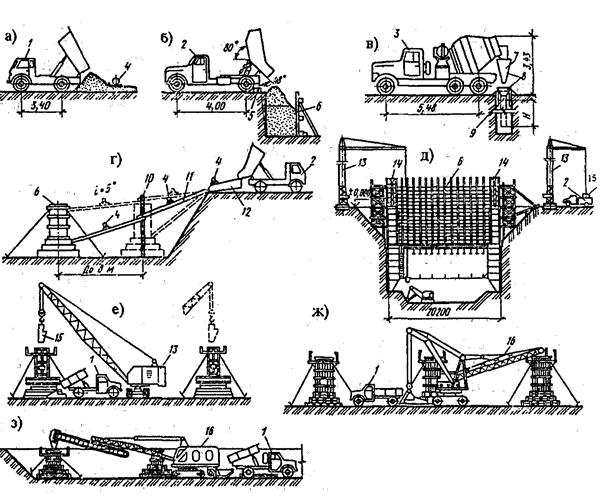

Бетонную смесь лучше всего укладывать из самосвалов, бетоновозов и бетоносмесителей непосредственно в конструкцию (рис. 5.5, а . в), т.е. наиболее простым способом. При невозможности такой укладки смесь в конструкцию подают с помощью вибропитателя и виброжелобов (рис. 5.5, г). В массивные и большеобъемные конструкции смесь укладывают с помощью специальных бетоновозных эстакад и передвижных мостов, оборудованных приемными воронками и хоботами, на которые заезжают бетоновозы. При бетонировании стен сооружений, в том числе заглубленных (опускных колодцев и т.п.), смесь укладывают кранами в бадьях (рис. 5.5, д, е) и подъемниками. Укладку смеси в массивные конструкции, а также в стесненных условиях осуществляют ленточными транспортерами (конвейерами). Однако, поскольку при такой укладке много времени затрачивается на перестановку транспортеров, применять их целесообразно только при больших объемах бетона, укладываемых с одной стоянки. Смесь в рассредоточенные конструктивные элементы укладывают с помощью самоходных ленточных бетоноукладчиков со стрелой постоянной длины (рис. 5.5, ж) и телескопической (рис. 5.5 з).

Рис. 5.5 – Способы укладки бетонной смеси

1 – автосамосвал, 2 – автобетоновоз, 3 – автобетоносмеситель, 4 – вибратор, 5 – упорный брус, 6 – опалубка, 7 – лоток, 8 – воронка, 9 – труба, 10 – стойка, 11 - виброжелоб (или лоток), 12 – вибропитатель, 13 – краны, 14 – звеньевой хобот, 16 – самоходные бетоноукладчики

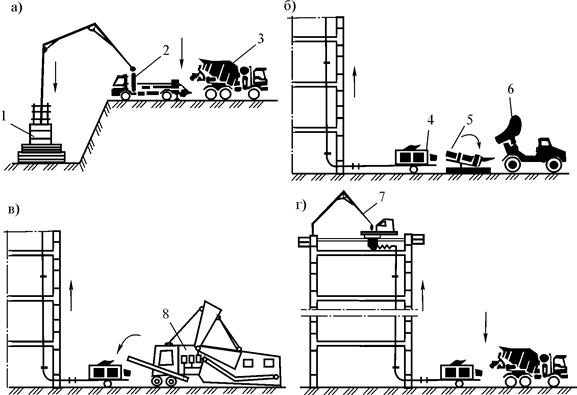

При необходимости более интенсивного ведения бетонных работ и частого перебазирования оборудования применяют автобетононасосы АБН с распределительной стрелой, снабженной бетоноводом. АБН может подавать смесь на расстояние до 400 м и высоту до 80 м. Им особенно удобно подавать смесь в высокорасположенные (рис. 5.6) или отдаленные конструктивные элементы при загрузке смесью из автобетоносмесителей.

Рис. 5.6 – Укладка бетонной смеси бетононасосами: а - подача бетонной смеси автобетононасосом с распределительной стрелой; б,в,г - варианты комплексов с использованием прицепного мобильного бетононасоса

1 - бетонируемая конструкция; 2 - автобетононасос; 3 - автобетоносмеситель; 4 - прицепной мобильный бетононасос; 5 - бетоноперегружатель-смеситель; 6 - бетоновоз (автомобиль-самосвал); 7 - автономная распределительная стрела; 8 - мобильная бетоноприготовительная установка

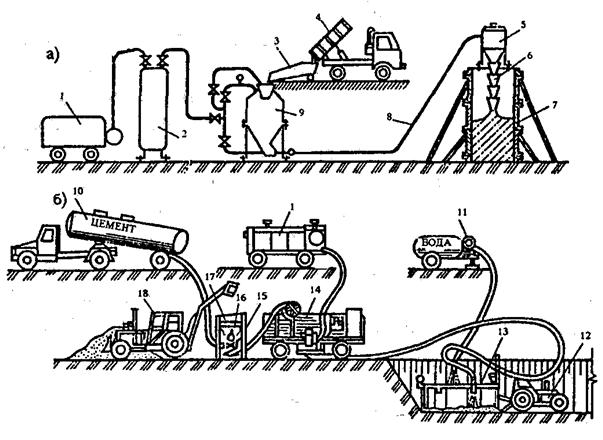

Рис. 5.7 – Укладка бетонной смеси пневмонагнетателями

1 – компрессор, 2 – ресивер, 3 – вибропитатель, 4 – автобетоновоз, 5 – гаситель, 6 – хобот, 7 – опалубка, 8 – бетоновод, 9 – пневмонагнетатель, 10 – цементовоз, 11 – насос для подачи воды, 12 – трактор, 13 – устройство для ведения сопла, 14 – бетон-шприц-агрегат, 15 – дозатор, 16 – бункер, 17 – виброгрохот, 18 – экскаватор-бульдозер

Уплотнение бетонной смеси, необходимое для улучшения качества и прочности бетонных конструкций, осуществляют вибрированием или вакуумированием.

При вибрировании смеси передают колебания, разрушающие силы внутреннего трения и сцепления между ее частицами. В результате смесь приобретает свойства структурной жидкости, обладающей текучестью, которая хорошо заполняет опалубочную форму. При этом из смеси удаляется воздух, что также способствует улучшению структуры и повышению прочности бетона. Для уплотнения смеси вибрированием применяют вибраторы различных типов и конструкций, которые по способу воздействия подразделяют на глубинные, поверхностные и наружные, а по роду привода и питающей энергии - на электрические и пневматические.

Глубинные вибраторы выполняют с погруженным в бетонную смесь и передающим ей колебания вибронаконечником (рис 5.8, а) или корпусом (рис. 5.8, б). Глубинными вибраторами смесь уплотняют путем вертикального или наклонного погружения вибронаконечника или корпуса в уплотняемый слой. При уплотнении шаг перестановки глубинного вибратора не должен превышать радиуса его действия, а глубина погружения в бетонную смесь должна обеспечивать заглубление его в ранее уложенный слой на 5 . 10 см.

Рис. 5.8 – Уплотнение бетонной смеси

а - глубинным вибратором с гибким валом, б - ручным глубинным вибратором со встроенным электродвигателем, в - поверхностным вибратором, г - малогабаритным электротрактором с навесным пакетом вибраторов, д - вибробрусом; 1 - электродвигатель, 2 - гибкий вал, 3 - вибронаконечник, 4 - рукоятка, 5 - корпус, 6 - рабочая площадка, 7 - токоподвоядщий кабель, 8 - подшипник, 9 - дебаланс, 10 - резиновый амортизатор, 11 - хомут, 12 - вибраторы ИВ-90, 13 - рама, 14 - электротрактор, 15 - вибробрус, 16 - вибратор

В процессе уплотнения нельзя касаться вибратором арматуры, так как это может нарушить ее сцепление с бетоном. Чтобы не допустить пропущенных невибрированных участков, смесь уплотняют полосами вдоль опалубки или арматуры. При бетонировании больших неармированных блоков, например при устройстве бетонной подушки опускных колодцев береговых водозаборов, для уплотнения смеси применяют малогабаритные электротракторы, оборудованные вибропакетами из четырех подвесных глубинных вибраторов (см. рис. 5.8, г). Бетонную смесь при этом подают автобетоновозом и распределяют электротрактором с отвалом.

Поверхностные вибраторы, устанавливаемые на уложенную бетонную смесь, передают ей колебания через рабочую площадку (см. рис. 5.8, в). Их применяют при уплотнении неармированных или армированных одиночной арматурой плоских конструкций толщиной не более 250 мм, а также с двойной арматурой толщиной не более 120 мм. Поверхностными вибраторами смесь уплотняют правильными непрерывными полосами, перекрывая границы уже провибрированного бетона на 10 . 20 см. Переставляют поверхностный вибратор проволочным крючком, отрывая его от бетона. Для уплотнения и разравнивания горизонтальных слоев бетона небольшой толщины (в плитах днища) наряду с поверхностными вибраторами применяют вибробрусы (рис. 5.8, д).

Вакуумирование бетона в целях его уплотнения осуществляют за счет отсоса из смеси свободной, химически не связанной воды и воздуха. При этом помимо уплотнения смеси уменьшаются усадочные явления, быстрее нарастает прочность бетона, повышается морозостойкость и водонепроницаемость. Прочность вакуумированного бетона по сравнению с вибрированным выше на 15 . 20 %. Вакуумирование наиболее эффективно для конструкций с большой площадью бетонной поверхности. Вакуумирование бетона производят с опалубленных и неопалубленных поверхностей. Иногда также применяют внутреннее вакуумирование с помощью погруженных вакуум-трубок. Поскольку вакуумированный бетон имеет высокую начальную прочность (0,3 . 0,5 МПа), во многих случаях можно производить его немедленную распалубку, а при бетонировании плоских конструкций приступать к заглаживанию, торкретированию и железнению поверхности. Для вакуумирования применяют жесткие вакуум-щиты или гибкие вакуумные маты, которые плотно прижимают к поверхности бетона и герметизируют по периметру.

Необходимый вакуум для отсоса воды из бетона создают с помощью агрегатов, укомплектованных вакуум-насосами или компрессорами.

Процесс вакуумирования заключается в следующем: на поверхность свежеуложенного бетона укладывают вакуум-щиты, подключенные через всасывающие шланги к вакуум-насосу. При включении его в полости щита образуется вакуум и из бетона отсасывается воздух и свободная вода. Производительность вакуум-установки из 20 . 50 щитов – 200 . 250 м 2 бетонной поверхности.

Поскольку конструкции обычно бетонируют с перерывами, вызываемыми сменностью работ, технологическими и организационными причинами, то место, где после перерыва укладывают свежую бетонную смесь, называют рабочим швом бетонирования. При выборе мест расположения таких швов при бетонировании различных конструкций, учитывают, что контакт и силы сцепления свежеукладываемого бетона с ранее уложенным и уже твердеющим слабее, чем в однородном бетоне. Поэтому возобновлять бетонирование в месте шва можно после достижения бетоном у шва прочности не менее 0,15 МПа, что определяет продолжительность перерывов до 18 - 24 ч. при температуре воздуха +15°С. Поверхность рабочего шва должна быть перпендикулярной продольной оси элемента, в стенах и плитах - их поверхности. При подготовке к бетонированию швы через 8 . 24 ч. после укладки бетона обрабатывают водовоздушной форсункой или пневмоскребком, а зимой - приводными стальными щетками. Затем наносят слой цементного раствора состава 1 : 3, на который укладывают бетонную смесь.

Читайте также: