Пути снижения себестоимости строительства при выполнении свайных фундаментов зданий

Обновлено: 05.05.2024

Пути снижения себестоимости строительства при выполнении свайных фундаментов зданий

ОТРАСЛЕВОЙ ДОРОЖНЫЙ МЕТОДИЧЕСКИЙ ДОКУМЕНТ

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО ПРОЕКТИРОВАНИЮ И УСТРОЙСТВУ БУРОНАБИВНЫХ СВАЙ ПОВЫШЕННОЙ НЕСУЩЕЙ СПОСОБНОСТИ ПО ГРУНТУ

1 РАЗРАБОТАН Открытым акционерным обществом "Научно-исследовательский институт транспортного строительства" (ОАО ЦНИИС).

2 ВНЕСЕН Управлением строительства и проектирования автомобильных дорог Федерального дорожного агентства.

3 ИЗДАН на основании распоряжения Федерального дорожного агентства от 20.03.2012 N 79-р.

4 ИМЕЕТ РЕКОМЕНДАТЕЛЬНЫЙ ХАРАКТЕР.

5 ВВЕДЕН ВПЕРВЫЕ.

1 Область применения

1.1 Настоящий отраслевой дорожный методический документ (далее - методический документ) распространяется на проектирование, производство и приемку работ по устройству буронабивных свай повышенной несущей способности, сооружаемых с применением технологии объемного виброштампования ("ВИБРОСТОЛБ").

1.2 Положения настоящего методического документа предназначены для применения организациями, выполняющими работы по проектированию, строительству, ремонту и реконструкции автомобильных дорог и искусственных сооружений на них.

2 Нормативные ссылки

В настоящем методическом документе использованы ссылки на следующие документы:

ГОСТ 5686-94 Грунты. Методы полевых испытаний сваями

ГОСТ 8267-93 Щебень и гравий из плотных горных пород для строительных работ. Технические условия

ГОСТ 19912-2001 Грунты. Методы полевых испытаний статическим и динамическим зондированием

ГОСТ 26633-91 Бетоны тяжелые и мелкозернистые. Технические условия

СП 24.13330.2011 Свайные фундаменты (актуализированная редакция СНиП 2.02.03-85)

СП 45.13330.2012 Земляные сооружения, основания и фундаменты (актуализированная редакция СНиП 3.02.01-87)

СП 46.1333.30.2012* Мосты и трубы (актуализированная редакция СНиП 3.06.04-91)

________________

* Вероятно, ошибка оригинала. Следует читать: СП 46.13330.2012. - Примечание изготовителя базы данных.

СП 48.13330.2011 Организация строительства (актуализированная редакция СНиП 12-01-2004)

СНиП 3.03.01-87 Несущие и ограждающие конструкции (СП 70.13330.2012 - в стадии актуализации)

СНиП 12-03-2001 Безопасность труда в строительстве. Часть 1. Общие требования (СП 49.13330.2012 - в стадии актуализации)

СНиП 12-04-2002 Безопасность труда в строительстве. Часть 2. Строительное производство

3 Термины и определения

В настоящем методическом документе применены следующие термины с соответствующими определениями:

3.1 несущая способность сваи: Предельное сопротивление основания одиночной сваи по условию ограничения развития в нем чрезмерных деформаций сдвига.

3.2 основание сваи: Часть массива грунта, воспринимающая нагрузку, передаваемую сваей, и взаимодействующая со сваей.

3.3 расчетная нагрузка, передаваемая на сваю: Нагрузка, равная продольному усилию, возникающему в свае от проектных воздействий на фундамент при наиболее невыгодных их сочетаниях.

3.4 свая: Погруженная в грунт или изготовленная в грунте вертикальная или наклонная конструкция, предназначенная для передачи нагрузки на основание.

3.5 свая висячая: Свая, передающая нагрузку на основание через боковую поверхность и пяту.

3.6 свая одиночная: Свая, передающая нагрузку на грунт в условиях отсутствия влияния на нее других свай.

3.7 щебеночное "ядро" в основании буронабивной сваи: Сформированный объемным виброштампованием щебеночный массив, являющийся элементом искусственного основания и воспринимающий нагрузку, передаваемую через нижний конец сваи, совместно с окружающим грунтом.

4 Общие положения

4.1 Настоящий методический документ разработан в развитие требований СП 24.13330.2011, СП 46.13330.2012, СП 45.13330.2012.

4.2 Повышение несущей способности буронабивных свай достигается за счет уплотнения и снижения деформативности околосвайного грунта в процессе их сооружения. При этом сохраняется основная последовательность традиционных технологических операций при сооружении буронабивных свай.

4.3 При изготовлении буронабивных свай применяется специальное гидравлическое оборудование, обеспечивающее требуемые технологические режимы уплотняющего воздействия на укладываемую бетонную смесь, щебень и околосвайный грунт. В основу технологии положен способ глубинного объемного вибрационного воздействия на уплотняемые материалы.

4.4 Производство и контроль качества работ осуществляется в соответствии с Технологическим регламентом, разработанным для конкретного объекта с учетом положений настоящего методического документа. Технологический регламент согласовывается с проектной организацией - разработчиком конструкций и утверждается заказчиком. Без Технологического регламента могут выполняться только опытные работы.

5 Виды буронабивных свай повышенной несущей способности, область применения

5.1 Технология объемного виброштампования может быть применена при устройстве буронабивных свай диаметром от 0,6 до 2 м и длиной до 50 м в составе свайных ростверков, отдельно стоящих, буросекущихся и бурокасательных свай, баретт, щебеночных (песчаных) свай.

5.2 Повышение несущей способности буронабивных свай по грунту может быть достигнуто двумя способами:

- виброштампованием бетонной смеси при бетонировании скважин;

- усилением грунтового основания ниже забоя скважины вибровтрамбовыванием щебня.

Максимальная несущая способность буронабивной сваи данного типа достигается совместным применением обоих способов.

5.3 Технологию объемного виброштампования рекомендуется применять в следующих случаях:

- строительство фундаментов зданий и сооружений в сложных инженерно-геологических условиях;

- недостаточная несущая способность буронабивных свай по грунту;

- строительство объектов в стесненных условиях;

- повышение устойчивости оползневых склонов;

- для повышения сплошности, прочности бетона свай и герметичности "холодных" швов между буросекущимися и бурокасательными сваями при устройстве "стены в грунте";

- для обеспечения проектной несущей способности при необходимости сокращения длины, диаметра буронабивных свай или их количества.

5.4 Наибольший эффект от технологии объемного виброштампования достигается в грунтах, обладающих коэффициентом пористости 0,6, в том числе в водонасыщенных песчаных грунтах мелких и средней крупности, а также в пылевато-глинистых грунтах при показателе текучести 0,4.

6 Проектирование буронабивных свай

6.1 Исходные данные

6.1.1 Выбор конструкции фундаментов, сооружаемых с применением технологии объемного виброштампования, следует производить исходя из конкретных условий строительной площадки, характеризуемых результатами инженерно-геологических, инженерно-гидрологических изысканий, расчетных нагрузок, действующих на фундамент, а также на основе технико-экономического сравнения вариантов возможных проектных решений с учетом экологических и ресурсосберегающих требований.

6.1.2 В материалах изысканий приводятся результаты полевых и лабораторных исследований грунтов, геологические разрезы с данными о напластованиях грунтов, расчетные значения их физико-механических характеристик, устанавливаемых проектной организацией в необходимых случаях, результаты статического или динамического зондирования.

6.1.3 При выполнении инженерно-геологических изысканий и проектирования фундаментных конструкций с применением технологии объемного виброштампования следует руководствоваться СП 24.13330.2011, МГСН 2.07-01 [1] и Рекомендациями [2].

6.1.4 В состав исходных данных для проектирования входят чертежи основных элементов сооружения с указанием несущих конструкций, размеров, глубины заложения, расчетных нагрузок и мест их приложения, сведения об их возможном изменении в процессе эксплуатации.

6.1.5 При необходимости проведения опытных работ на стадии проектирования работы выполняются в следующей последовательности (рекомендуемый состав):

- бурение скважины до проектной отметки;

- статические испытания грунта основания штампом;

- упрочнение грунта забоя скважины вибровтрамбовыванием щебня (подразд. 7.3);

- статические испытания усиленного основания штампом (подразд. 8.15);

- установка арматурного каркаса и бетонирование скважины (подразд. 7.4);

- статические испытания готовой сваи вдавливающей и выдергивающей нагрузками после набора прочности бетона свай не менее 80%.

Состав и технология опытных работ уточняются проектной организацией в Техническом задании.

6.2 Конструирование буронабивных свай и материалы

6.2.1 Глубина заложения подошвы железобетонных виброштампованных буронабивных свай назначается исходя из гидрогеологических условий, конструктивных решений подземной части сооружений и наличия коммуникаций. При выборе несущего слоя грунта следует учитывать, что при вибровтрамбовывании щебня в забой скважин в грунте ниже отметки забоя образуется щебеночное "ядро", по форме близкое к конусу высотой не менее диаметра скважины с зоной уплотненного грунта вокруг "ядра". Для вибровтрамбовывания следует использовать щебень твердых пород (гранитный, гравийный и т.п.) размером зерен 20-40 мм (или 40-70 мм) по ГОСТ 8267-93.

6.2.2 Сваи надлежит армировать заранее изготовленными каркасами проектной длины. Допускается наращивание каркаса до проектной длины путем стыкования, в соответствии с требованиями рабочей документации, непосредственно при опускании его в пробуренную скважину.

6.2.3 Конструкция каркаса и технология его монтажа назначаются исходя из обеспечения проектного положения (центрирования) каркаса в скважине и величину защитного слоя бетона не менее 70 мм в свету. С этой целью на арматурный каркас устанавливается необходимое количество дистанционных прокладок соответствующего качества и геометрических параметров.

6.2.4 Проектные показатели прочности, морозостойкости и водонепроницаемости бетона обеспечиваются за счет назначения оптимального состава бетонной смеси, который надлежит подбирать методом лабораторных подборов исходя из конкретных свойств используемых материалов (цемента, заполнителей, добавок) в соответствии с указаниями приложения 4 СП 46.13330.2012 и рекомендациями настоящего методического документа. При этом состав бетонной смеси для бетонирования скважин с объемным виброштампованием следует подбирать исходя из возможности "оживления" уложенной бетонной смеси виброоборудованием в течение 3 ч в случае вынужденных пауз в подаче свежей порции смеси (приложение А).

6.2.5 Бетонная смесь, уложенная в скважину при помощи объемного виброштампования, может обеспечивать приобретение бетоном в возрасте 28 дней установленных проектом показателей качества по прочности, соответствующих классу не ниже В25, по водонепроницаемости не ниже W6 и морозостойкости не ниже F200.

6.2.7 В качестве добавок, улучшающих технологические свойства бетонной смеси и повышающих качество бетона, следует применять добавки, указанные в приложениях 3 и 6 СП 46.13330.2012.

6.2.8 В качестве крупного заполнителя бетонной смеси следует использовать гранитный щебень размером зерен 5-20 мм, получаемый дроблением невыветренных скальных пород в соответствии с требованиями ГОСТ 26633-91. Для приготовления щебня применяется порода, обладающая в водонасыщенном состоянии прочностью не ниже 80 МПа, с водопоглощением не более 0,5%.

6.2.9 Для бетонной смеси необходимо использовать естественный кварцевый или дробленый из высокопрочных магматических пород песок с модулем крупности не менее 2,5 в соответствии с требованиями ГОСТ 26633-91.

6.2.10 Цемент и заполнители следует дозировать по массе, а водные растворы пластифицирующих и воздухововлекающих добавок - по объему.

6.2.11 Показатели бетонной смеси на месте укладки назначаются Технологическим регламентом в зависимости от способа заполнения скважины.

Реальное снижение себестоимости строительства без потери качества

АО «СТЭФС» оказывает полный спектр услуг, связанных с возведением жилых, нежилых и промышленных объектов. Работы соответствуют строгим стандартам качества и эксплуатационным нормам.

Приоритетными достоинствами, выделяющими фирму среди конкурентов, являются такие особенности, как:

- большой опыт деятельности на этом рынке;

- собственная научная база, а также наличие многочисленных патентов, ноу-хау, авторских свидетельств;

- использование передовых материалов и технологий;

- снижение себестоимости строительства без потери качественных и эксплуатационных характеристик готовых объектов;

- гибкая ценовая политика.

За счет чего происходит снижение себестоимости строительства?

Оптимизация затрат — необходимая мера, которая позволяет возводить здания и сооружения высокого качества, но при этом значительно сокращать производственные расходы. Снижение себестоимости строительства подразумевает комплексный подход, заключающийся в применении следующих инструментов:

- Жилой комплекс «Дом Альянса» (г.Санкт-Петербург, ул.Трефолева, 7).

Общая площадь здания – 13650кв.м, этажность – 12 (+1 подземный). - Бизнес центр «Газойл Плаза» (г.Москва, ул.Наметкина, 14).

Общая площадь здания – 36500кв.м, этажность – 24 (+3 подземных). - Торгово-развлекательный центр «Ереван Плаза» (г.Москва, ул.Большая Тульская, 2).

Общая площадь здания – 38200кв.м, этажность – 5 (+1 подземный).

Основные факторы и методики снижения себестоимости строительства

Сметная стоимость строительно-монтажных работ (ССМР) включает прямые расходы (ПР), накладные затраты (НЗ) и прибыль (П):

ССМР = ПР + НЗ + П

Уровень себестоимости строительно-монтажных операций определяется множеством экономических факторов. В основе расходов на их выполнение лежат объективные причины: потребность в услугах, сложившийся уровень цен на них, затраты на ресурсы и многие другие. В то же время на них оказывает значительное влияние рациональное и эффективное использование имеющихся ресурсов.

Мы предлагаем снижение себестоимости строительства за счет следующих методик:

- Применение более современного и технологически совершенного преднапряженного железобетона. Высокопрочная арматура существенно уменьшает металлоемкость конструкций.

- Использование производительных технических средств. Это дает возможность снижения себестоимости за счет уменьшения расходов на топливо и электроэнергию, а также на ремонт и обслуживание механизмов/машин.

- Корректировка режима работы и внедрение экономичной технологии.

- Снижение себестоимости за счет рационализации процессов хранения и расходования строительных материалов.

- Реорганизация управления строительным производством.

Кроме того, снижение себестоимости СМР может быть достигнуто при выборе оптимальных темпов и сроков их выполнения, а также при корректировке управления запасами сырья, материалов и конструкций.

Реализация проектов с применением прогрессивных конструктивно-технологических решений, предполагающих использование предварительного напряжения, позволит преодолеть главные недостатки монолитного строительства: высокий уровень расходов, повышенную материалоемкость, увеличенные трудовые затраты и продолжительность СМР.

Ресурсосберегающие технологии дают возможность в некоторых случаях снизить массу сооружений до 40 %, что скажется и на себестоимости за счет уменьшения расходов арматуры и бетона. В результате наблюдается сокращение строительных расходов до 27 %. Таким образом, прибыльность реализации инвестиционных проектов с использованием технологий предварительного напряженного бетона увеличивается до 35 %.

Применение безригельных преднапряженных каркасов, кроме снижения себестоимости строительства, дает возможность расширить архитектурно-планировочные возможности проектируемых объектов.

Также большую роль в сокращении производственных затрат играет рациональное использование промышленных мощностей, рабочих ресурсов и грамотное управление складскими запасами.

В современных реалиях снижение себестоимости строительства — необходимая мера, которая повышает устойчивость отрасли в условиях падения спроса. Также грамотная и обоснованная оптимизация расходов делает недвижимость доступной для потребителей. Этот фактор является крайне значимым в период экономического кризиса. Обращайтесь к нам, чтобы снизить затраты.

Строй-справка.ру

Из всех видов фундаментов, применяемых в промышленном строительстве, наиболее распространены фундаменты на естественном основании, на которых возводится около 75% всех строящихся зданий и сооружений. Следовательно, первоочередной задачей является совершенствование этих конструкций. В промышленном строительстве наибольшее распространение получили монолитные фундаменты ступенчатого типа. Непрерывным условием индустриализации монолитных конструкций фундаментов является переход на унифицированные опалубочные размеры, обусловливающие возможность применения щитовой опалубки из строго ограниченного сортамента щитов и четкую градацию основных размеров арматурных изделий (длина и ширина сеток и каркасов). Достичь этого можно за счет применения укрупненного модуля опалубочных размеров, что приведет к некоторому увеличению объемов фундаментов и в то же время к удешевлению строительства за счет сокращения числа типоразмеров опалубочных форм. Экономически оправданный размер модуля определится соотношением потерь за счет дополнительного расхода материалов и выигрыша в результате снижения себестоимости возведения фундаментов путем повышения долговечности опалубочных форм, их универсальности и оборачиваемости.

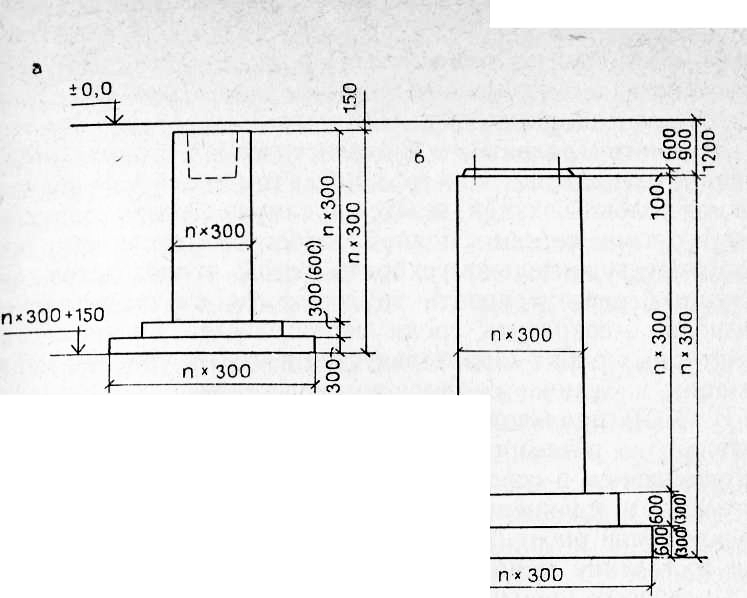

Анализ существующей практики проектирования показывает, что размеры монолитных конструкций фундаментов назначаются с модулями 100, 150, 200, 300, 450, 500 и даже 600 и 750 мм. Так, на строительстве ВАЗа и КамАЗа был принят модуль 500 мм. Главсредуралстроем Минтяж-строя СССР разработаны технические условия на монолитные фундаменты, где приняты два модуля —- 200 и 300 мм.

Из всего многообразия модулей размеров фундаментов наибольшее распространение на практике получил модуль 300 мм, который нашел широкое применение при проектировании массовых фундаментов оборудования монолитных подвалов, каналов, тоннелей, подпорных стен и других конструкций нулевого цикла. При модуле 300 мм подземные конструкции хорошо согласуются с надземными конструкциями промышленных зданий, где размеры по высоте кратны 300 мм. Исследование большого числа монолитных фундаментов с разными модулями под колонны зданий также подтвердили целесообразность применения для всех размеров фундаментов модуля 300 мм. При введении модуля 300 мм для подколонников наиболее распространенных железобетонных колонн сечением 400 X 400 мм размер под-колонника сокращается с 1 до 0,9 м, что приводит к сокращению площади поперечного сечения подколонника на 19%.

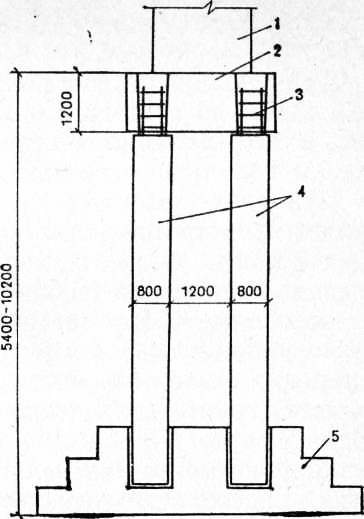

Введение единого модуля 300 мм позволяет разработать модульные опалубочные размеры для всех монолитных фундаментов железобетонных и стальных колонн зданий (рис. 1).

Отсутствие единой системы унификации размеров фундаментов привело к тому, что применяемые в настоящее время конструкции щитовой опалубки ориентированы на различные модули. В результате отсутствуют типовые решения щитов, что весьма затрудняет создание и использование инвентарной многократно оборачиваемой опалубки заводского изготовления. Рекомендуемая унификация опалубочных размеров на базе модуля 300 мм позволяет принять минимальную номенклатуру инвентарной щитовой опалубки из 8 щитов с размерами по длине 1200, 1500, 1800 и 2100 мм и ширине 300 и 600 мм.

Во многих развитых капиталистических странах армирование монолитных конструкций, в том числе и фундаментов под колонны зданий, ведется преимущественно сварными арматурными сетками полной заводской готовности, что позволяет значительно ускорить темпы производства арматурных работ, снизить трудозатраты на строительной площадке и сократить сроки строительства. Производство арматурных работ характеризуется высоким уровнем механизации и отличается высоким качеством.

В СССР производство арматурных работ ведется, как правило, из россыпи непосредственно на местах укладки с применением в основном ручного труда, что ведет к значительному удлинению сроков строительства и большой трудоемкости работ. В связи с этим, как показывает опыт, при возведении монолитных железобетонных конструкций 65% рабочего времени тратится на ручные работы и только 35% на механизированные. Большой объем применения монолитного железобетона и низкий уровень механизации арматурных работ определяет целесообразность и необходимость применения унифицированной арматуры, заготавливаемой в специализированных цехах на высокопроизводительном оборудовании.

Исследования, выполненные рядом проектных и научных организаций, показали, что в основу унификации арматурных изделий для монолитного железобетона могут быть положены сварные сетки с рабочей арматурой одного направления.

Шаг рабочих продольных стержней диаметром до 26 мм включительно составляет 200 мм. При наложении двух сеток одна на другую может быть обеспечен шаг 100 мм. Шаг поперечных стрежней составляет 600 мм и может быть при необходимости уменьшен до 300 мм. Градация сеток по длине составляет 300 мм.

Опыт внедрения унифицированных сварных сеток на строительстве показал, что их широкое применение приводит к снижению затрат на стройплощадке на 1,5—2 чел.-дн. на 1 т арматурных изделий и к уменьшению стоимости до 10—15 руб. на 1 т арматуры.

Унификация размеров монолитных фундаментов и их армирования создают благоприятные условия для создания индустрии товарного бетона, централизованных предприятий по изготовлению инвентарной опалубки и арматурных изделий, расширения выпуска эффективного оборудования и оснастки. Указанные мероприятия позволяют снизить себестоимость возведения монолитных фундаментов на 15— 20% и трудоемкость — на 30—35%.

Помимо унификации размеров и армирования монолитных фундаментов значительный эффект может быть достигнут за счет совершенствования их конструктивных решений.

В монолитных фундаментах ступенчатой формы центральная часть практически не принимает участия в работе, поэтому совершенствование таких решений может быть достигнуто путем создания в теле фундамента пустот с помощью пустотообразователей. В качестве пустотообразо-вателей могут использоваться трубы-вкладыши, изготовленные из отходов бумажного волокна, и инвентарные пустотообразователи, извлекаемые после бетонирования фундаментов. Применение пустотообразователей особенно эффективно в массивных фундаментах под оборудование, фундаментах глубокого заложения и в стенах подвалов. Это позволяет сократить расход бетона и цемента до 20%.

Учитывая современное состояние механизации и организации работ, наличие трудовых ресурсов, а также климатические условия нашей страны, монолитные фундаменты продолжают оставаться весьма трудоемкими и материа-лоемкими конструкциями и требуют значительного времени на их возведение.

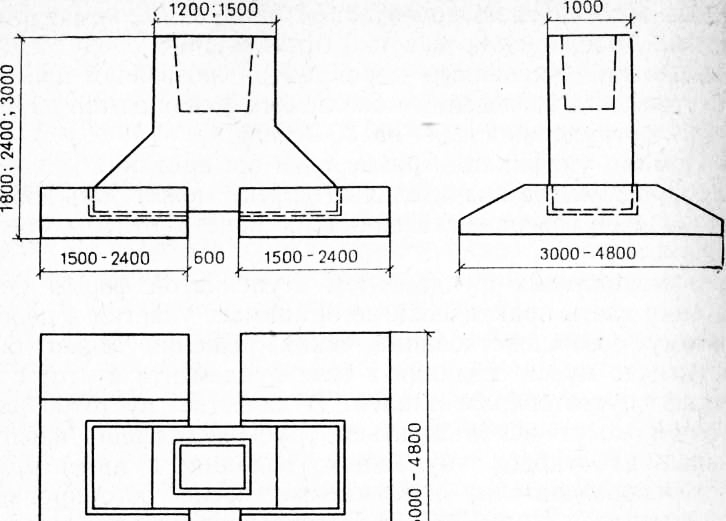

Поиски новых экономичных решений фундаментов на естественном основании привели к разработке и внедрению на некоторых промышленных объектах сборных фундаментов, отличающихся меньшей трудоемкостью и гораздо большей индустриальностью. Однако стоимость сборных фундаментов довольно высока и, как правило, превышает стоимость монолитных фундаментов. В то же время сборные фундаменты позволяют значительно сократить сроки строительства объекта в целом, так как на их возведение затрачивается от 20 до 30% общей продолжительности строительства промышленных объектов. Поэтому научно-исследовательские работы, связанные с совершенствованием конструкций сборных фундаментов, приобретают актуальное значение. Вариант сборных фундаментов под типовые железобетонные колонны состоит из двух нижних плит, на которые опирается верхний элемент (подколонник), имеющий стакан для заделки колонны (рис. 2). Нижние фундаментные плиты укладываются на песчаную подготовку толщиной 100 мм с засыпкой 600 мм, но при этом расчетное давление на грунт под подошвой фундамента с учетом влияния распределительной способности грунтов основания и арочного эффекта между блоками прерывистого фундамента определяется как для сплошной подошвы по ее внешним габаритам. После установки подколонника в пазы фундаментных плит предусматривается зачеканка боковых вертикальных швов между подколонником и плитами, так как эти швы являются расчетными. Подколонники с разными размерами по высоте изготовляются в одной опалубке путем наращивания ее по высоте. Армирование фундаментных плит и подколонников осуществляется унифицированными сварными сетками. Габариты сборных элементов фундамента не превышают 3 м, а максимальная масса составляет 13 т, что позволяет их транспортирование. Марка бетона сборных элементов — 300.

Изучение технико-экономических показателей показывает, что монолитные фундаменты имеют меньшую стоимость, но большую трудоемкость строительно-монтажных работ по сравнению со сборными на 15—30%, поэтому применение сборных фундаментов рационально только в тех случаях, когда это позволит в комплексе с рядом других мероприятий существенно сократить общую продолжительность строительства промышленных объектов, если сроки строительства влияют на досрочный ввод объекта в эксплуатацию.

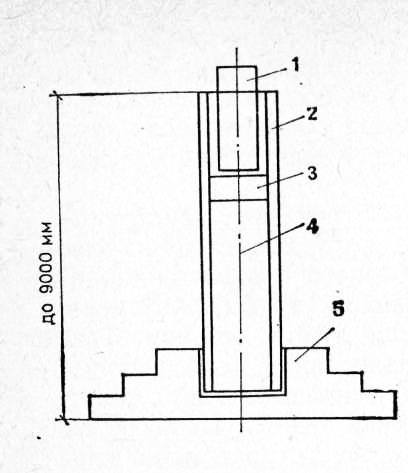

В качестве примера на рис. 3 показана конструкция сборно-монолитного фундамента, которая состоит из монолитной подошвенной части и сборного подколонника, выполненного из центрифугированной трубы, внутреннее пространство которой заполняется тощим бетоном. Такие фундаменты наиболее рационально могут быть использованы при действии на подколонник моментов в двух направлениях, когда расчет подколонника ведется на косое вне-центренное сжатие. Практически, не уступая монолитным фундаментам в стоимости, такие фундаменты позволяют сократить трудоемкость работ на строительной площадке до 30% за счет уменьшения трудоемкости возведения под-колонной части фундамента и экономии бетона в нем.

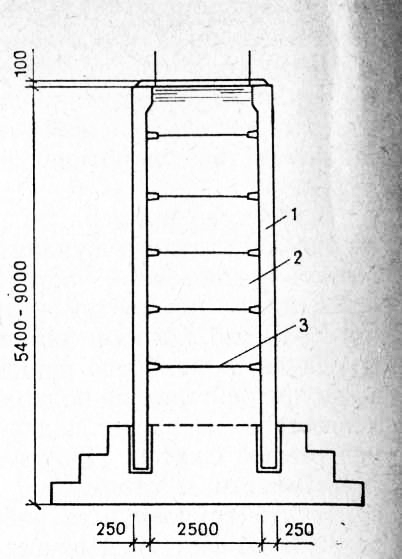

Практика проектирования фундаментов под стальные колонны зданий, в частности зданий черной металлургии, и обработка статистических данных показывают, что глубина заложения фундаментов в этом случае достигает 16 м и более. Возведение таких фундаментов в монолите требует значительных трудозатрат. Как показывает анализ проектных решений, в настоящее время подколонники фундаментов, имеющие значительную высоту, выполняются, как правило, с применением пространственных стальных каркасов из профильного металла, которые устанавливаются на всю высоту фундаментов и на которые затем навешиваются арматурные сетки и опалубка, а также устанавливаются кондукторные устройства для фиксации фундаментных болтов стальных колонн. В качестве более совершенного варианта может быть применена сборно-монолитная конструкция фундамента с монолитной подошвой и сборно-монолитным подколонником. Фундаменты могут использоваться под типовые стальные колонны зданий, оборудованных мостовыми кранами грузоподъемностью до 125 т. Подколонники состоят из двух плоских сборных железобетонных плит толщиной 250 мм, в которых содержится вся рабочая арматура подколонника (рис. 4). Плоские плиты служат опалубкой и позволяют установить на них кондукторные устройства для фиксации фундаментных болтов. По нерабочим сторонам подколонника устанавливается щитовая деревянная или деревометаллическая опалубка.

1 — колонна; 2 — центрифугированная труба; 3 — подушка из бетона; 4— заполнение трубы; 5 — плита фундамента

При таком решении полностью исключаются пространственные каркасы для навески сеток, опалубки и фундаментных болтов. Армирование сборных плит производится плоскими унифицированными арматурными сетками, а изготовление всех сборных элементов осуществляется в одной опалубке с постановкой в случае необходимости заглушек. При необходимости постановки расчетной рабочей арматуры в под-колонниках в перпендикулярном направлении — сетки устанавливаются в монолитном бетоне с навеской их на сборные плиты, а из плитной части фундамента делаются соответствующие выпуски арматуры для ее соединения.

Приведенная конструкция сборно-монолитных фундаментов, несмотря на значительное снижение трудозатрат при их возведении по сравнению с монолитными фундаментами, все же требует значительного расхода бетона, а при наличии подвалов не позволяет осуществлять трассировку коммуникаций через тело фундаментов, что ведет к значительным технологическим неудобствам не только во время монтажа конструкций, но и при эксплуатации зданий. Избежать отмеченных недостатков можно, применяя облегченные фундаменты с полносборными подколенниками и монолитной подошвой.

1 — сборная стенка подколонника; 2 — заполнение; 3 — скрутка диаметром б мм

Наиболее рациональны сборные подколенники в виде двух-ветвевой рамной конструкции, однако их масса до 45 т предопределяет сложность рихтовки фундаментных болтов в проектное положение. Возникающие трудности устраняются разделением рамного подколонника на отдельные элементы — стойки и оголовок. Масса каждого элемента такого фундамента не превышает 15 т. Установка фундаментных болтов в проектное положение облегчается, так как их точную выверку можно производить путем подвижки оголовков в горизонтальной плоскости. Применение такого фундамента вместо монолитного обеспечивает снижение стоимости на 16,5%, трудоемкости на 69% и расхода металла на 29%.

Весьма перспективным для фундаментов на естественном основании может оказаться применение фибробетона. Наиболее рациональным применением фибробетона в фундамен-тостроении, по-видимому является несъемная тонкостенная опалубка. Применение несъемной фибробетонной опалубки позволит снизить материалоемкость фундаментов до 20% по сравнению с несъемной опалубкой из железобетона.

При залегании с поверхности насыпных или слабых грунтов естественного сложения, а также в любых грунтовых условиях при наличии на сравнительно небольшой глубине прочных подстилающих слоев, целесообразным становится применение свайных фундаментов.

Наиболее существенным резервом повышения эффективности свайных фундаментов является применение прогрессивных конструкций свай (предварительно напряженных без поперечного армирования, составных со стыком стаканного типа, пирамидальных, набивных, буронабивных и др.).

Применение прогрессивных конструкций свай позволяет по сравнению с обычными призматическими сваями получить в среднем экономический эффект около 10 руб. на 1 ма сваи и получить экономию металла около 20 кг.

Примером эффективного применения свай нового типа является строительство производственных корпусов КамАЗа, где были применены буронабивные сваи. Они представляют собой заполненные железобетоном скважины, высверленные в грунте специальной буровой установкой. Буронабивные сваи могут иметь разные диаметры, длину, уширение ствола или пяты и поэтому пригодны для различных грунтовых условий и нагрузок. Существенное преимущество буронабивных свай — возможность выполнения фундаментов из малого количества свай большой несущей способности (одна буронабивная свая заменяет 4— 8 забивных), поэтому ростверки фундаментов на буронабивных сваях меньше по габаритам, чем на забивных. В условиях насыщенного подземного хозяйства цехов это становится решающим, так как не мешает прокладке коммуникаций, размещению фундаментов под оборудование и дает возможность закладывать ростверки на небольшой глубине, определяемой только условиями заделки колонн каркаса.

В результате проработки различных вариантов были применены фундаменты из свай диаметром 1000 мм — под рядовые колонны каркаса, а также для пролетов, где по технологическим условиям необходимы ростверки минимальных габаритов. Под связевые колонны каркаса, а также при значительных вертикальных и особенно горизонтальных нагрузках применялись фундаменты из двух свай диаметром 1200 мм. Под колонны каркасов у температурных швов применялись фундаменты из четырех свай диаметром 1000 мм. В зависимости от конкретных геологических условий длина свай принималась от 11 до 18 м. Сваи армировали специальными унифицированными цельносварными стальными каркасами полной заводской готовности. Ствол свай выполняли из бетона марки М200.

Сопоставление столбчатых фундаментов с фундаментами на буронабивных сваях показало, что в условиях строительства КамАЗа применение буронабивных свай позволило снизить сметную стоимость строительства главных корпусов автосборочного завода и завода двигателей на 16%, капитальные вложения в базу строительной индустрии на 36%, затраты труда на возведение фундаментов — на 41%, продолжительность их возведения на 27%.

Пути снижения себестоимости строительства при выполнении свайных фундаментов зданий

СВОД ПРАВИЛ ПО ПРОЕКТИРОВАНИЮ И СТРОИТЕЛЬСТВУ

ПРОЕКТИРОВАНИЕ И УСТРОЙСТВО СВАЙНЫХ ФУНДАМЕНТОВ

Design and construction of pile foundations

1 РАЗРАБОТАН Государственным федеральным унитарным предприятием "Научно-исследовательский, проектно-изыскательский и конструкторско-технологический институт оснований и подземных сооружений им.Н.М.Герсеванова" (НИИОСП) Госстроя России

ВНЕСЕН Управлением технического нормирования, стандартизации и сертификации в строительстве и ЖКХ Госстроя России

2 ОДОБРЕН для применения постановлением Госстроя России N 96 от 21 июня 2003 г.

3 ВВЕДЕН ВПЕРВЫЕ

ВНЕСЕНА поправка*, опубликованная в Информационном Бюллетене о нормативной, методической и типовой проектной документации N 5, 2005 г.

Поправка внесена изготовителем базы данных.

Свод правил по проектированию и устройству свайных фундаментов разработан в развитие обязательных положений и требований СНиП 2.02.03-85 и СНиП 3.02.01-87.

Свод правил устанавливает требования к проектированию и устройству различных типов свай в различных инженерно-геологических условиях и для различных видов строительства.

Разработан ГУП НИИОСП им.Герсеванова (д-р техн. наук В.А.Ильичев - руководитель темы; доктора техн. наук: Б.В.Бахолдин, В.П.Петрухин, Е.А.Сорочан, Л.Р.Ставницер; кандидаты техн. наук: Ю.А.Багдасаров, A.M.Дзагов, Х.А.Джантимиров, В.Г.Буданов, О.И.Игнатова, В.Е.Конаш, Л.Г.Мариупольский, В.В.Михеев, Ю.Г.Трофименков, В.Г.Федоровский, П.И.Ястребов).

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий Свод правил (СП) распространяется на свайные фундаменты вновь строящихся и реконструируемых зданий и сооружений.

СП не распространяется на проектирование и устройство свайных фундаментов зданий и сооружений, возводимых на вечномерзлых грунтах, свайных фундаментов машин с динамическими нагрузками, а также опор морских нефтепромысловых и других сооружений, возводимых на континентальном шельфе при глубине погружения опор более 35 м.

Свайные фундаменты зданий и сооружений, возводимых в районах с наличием или возможностью развития опасных геологических процессов (карстов, оползней и т.п.), следует проектировать с учетом дополнительных требований соответствующих нормативных документов, утвержденных или согласованных Госстроем России.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем Своде правил приведены ссылки на следующие нормативные документы:

СНиП II-7-81* Строительство в сейсмических районах

СНиП II-23-81* Стальные конструкции

СНиП II-25-80 Деревянные конструкции

СНиП 2.01.07-85* Нагрузки и воздействия

СНиП 2.01.09-91 Здания и сооружения на подрабатываемых территориях и просадочных грунтах

СНиП 2.02.01-83* Основания зданий и сооружений

СНиП 2.02.03-85 Свайные фундаменты

СНиП 2.03.11-85 Защита строительных конструкций от коррозии

СНиП 2.05.03-84* Мосты и трубы

СНиП 2.06.06-85 Плотины бетонные и железобетонные

СНиП 3.01.01-85* Организация строительного производства

СНиП 3.02.01-87 Земляные сооружения, основания и фундаменты

СНиП 3.03.01-87 Несущие и ограждающие конструкции

СНиП 3.04.01-87 Изоляционные и отделочные покрытия

СНиП 11-02-96 Инженерные изыскания для строительства. Основные положения

СНиП 23-01-99* Строительная климатология

СНиП 33-01-2003 Гидротехнические сооружения. Основные положения

СНиП 52-01-2003 Бетонные и железобетонные конструкции. Основные положения

СП 11-102-97 Инженерно-экологические изыскания для строительства

СП 11-104-97 Инженерно-геодезические изыскания для строительства

СП 11-105-97 Инженерно-геологические изыскания для строительства

ГОСТ 5686-94 Грунты. Методы полевых испытаний сваями

ГОСТ 7473-94 Смеси бетонные. Технические условия

ГОСТ 9463-88 Лесоматериалы круглые хвойных пород. Технические условия

ГОСТ 10181-2000 Смеси бетонные. Методы испытаний

ГОСТ 18105-86* Бетоны. Правила контроля прочности

ГОСТ 19804-91 Сваи железобетонные. Технические условия

ГОСТ 19804.2-79* Сваи забивные железобетонные цельные сплошные квадратного сечения с поперечным армированием ствола с напрягаемой арматурой. Конструкция и размеры

ГОСТ 19804.3-80* Сваи забивные железобетонные квадратного сечения с круглой полостью. Конструкция и размеры

ГОСТ 19804.4-78* Сваи забивные железобетонные квадратного сечения без поперечного армирования ствола. Конструкция и размеры

ГОСТ 19804.5-83 Сваи полые круглого сечения и сваи-оболочки железобетонные цельные с ненапрягаемой арматурой. Конструкция и размеры

ГОСТ 19804.6-83 Сваи полые круглого сечения и сваи-оболочки железобетонные составные с ненапрягаемой арматурой. Конструкция и размеры

ГОСТ 19912-2001 Грунты. Методы полевых испытаний статическим и динамическим зондированием

ГОСТ 20276-99 Грунты. Методы полевого определения характеристик прочности и деформируемости

ГОСТ 20522-96 Грунты. Методы статистической обработки результатов испытаний

ГОСТ 27751-88 Надежность строительных конструкций и оснований. Основные положения по расчету

Термины с соответствующими определениями, используемые в настоящем Своде правил, приведены в приложении А.

Наименования грунтов оснований зданий и сооружений приняты в соответствии с ГОСТ 25100.

4 ОБЩИЕ ПОЛОЖЕНИЯ

4.1 Свайные фундаменты должны проектироваться на основе и с учетом:

а) результатов инженерных изысканий для строительства;

б) сведений о сейсмичности района строительства;

в) данных, характеризующих назначение, конструктивные и технологические особенности сооружения и условия его эксплуатации;

г) действующих на фундаменты нагрузок;

д) условий существующей застройки и влияния на нее нового строительства;

е) экологических требований;

ж) технико-экономического сравнения возможных вариантов проектных решений для принятия варианта, обеспечивающего наиболее полное использование прочностных и деформационных характеристик грунтов и физико-механических свойств материалов фундаментов.

4.2 При проектировании должны быть предусмотрены решения, обеспечивающие надежность, долговечность и экономичность сооружений на всех стадиях строительства и эксплуатации.

При разработке проектов производства работ и организации строительства должны выполняться требования по обеспечению надежности конструкций на всех стадиях их возведения.

4.3 При проектировании следует учитывать местные условия строительства, а также имеющийся опыт проектирования, строительства и эксплуатации сооружений в аналогичных инженерно-геологических, гидрогеологических и экологических условиях. Для этого должны быть выявлены данные о производственных возможностях строительной организации, ее парке оборудования, ожидаемых климатических условиях на весь период строительства и т.п.

Данные о климатических условиях района строительства должны приниматься в соответствии со СНиП 23-01.

4.4 Работы по проектированию свайных фундаментов следует вести в соответствии с техническим заданием на проектирование и необходимыми исходными данными (4.1). Порядок разработки проектной документации изложен в приложении Б.

4.5 При проектировании следует учитывать уровень ответственности сооружения в соответствии с ГОСТ 27751: I - повышенный, II - нормальный, III - пониженный.

4.6 Инженерные изыскания для строительства, работы по проектированию свайных фундаментов и их устройству должны выполняться организациями, имеющими лицензии на эти виды работ.

4.7 Свайные фундаменты следует проектировать на основе результатов инженерных изысканий, выполненных в соответствии с требованиями СНиП 11-02, СП 11-102, СП 11-104, СП 11-105 и раздела 5 настоящего СП.

Выполненные инженерные изыскания должны обеспечить не только изучение инженерно-геологических условий нового строительства, но и получение необходимых данных для проверки влияния устройства свайных фундаментов на существующие здания и сооружения и окружающую среду, а также для проектирования, в случае необходимости, усиления оснований и фундаментов существующих сооружений.

Проектирование свайных фундаментов без соответствующего и достаточного инженерно-геологического обоснования не допускается.

4.8 При использовании для строительства вблизи существующих зданий и сооружений забивных или вибропогружаемых свай, а также свай с камуфлетной пятой, образуемой взрывом, необходимо производить оценку влияния динамических воздействий на конструкции существующих зданий или сооружений, а также на находящиеся в них чувствительные к колебаниям машины, приборы и оборудование, и в необходимых случаях предусматривать измерения параметров колебаний грунта, сооружений, а также подземных коммуникаций при опытном погружении и изготовлении свай.

4.9 В проектах свайных фундаментов необходимо предусматривать проведение натурных измерений (мониторинг). Состав, объем и методы мониторинга устанавливают в зависимости от уровня ответственности сооружения и сложности инженерно-геологических условий (раздел 16).

Читайте также: