Проемообразователи для опалубки это

Обновлено: 08.05.2024

Установка опалубки

Рис. 22.11. Элементы разборно-переставных опалубок:

1 — деревянные рамки колонн; 2 — опалубка колонны; 3, 4 — щиты опалубки; 5 — щит

днища балок; 6 — деревянные опалубочные балки; 7 — боковые щиты опалубки балок; 8 — поддерживающие телескопические стойки на треногах

После укладки арматурных каркасов и сеток прокладки трубок для внутренних проводок осуществляют бетонирование. Разборку опалубки рекомендуется выполнять после набора бетоном распалубочной прочности и в последовательности, обратной установке опалубки.

Для крупнощитовой опалубки разработана универсальная опалубка перекрытий, так называемая «столовая опалубка». Она состоит из набора модульных элементов, позволяющих собирать опалубку при длине щита до 12 м, ширине до 5,6 м и высоте от уровня стоянки от 1,75 до 10 м. Распалубливание осуществляют за счет снижения высоты опор стола. Далее опалубку выкатывают из-под перекрытия и переставляют на другое место. Монтаж и перестановку выполняют траверсой «утиный нос».

В настоящее время разработана и нашла применение опалубка разборно-переставная крупнощитовая из алюминиевых сплавов для стен и перекрытий, разработанная в институте ЦНИИОМТП. Назначение, область применения и конструктивное решение этой опалубки подробно рассмотрены в учебнике авторов «Технология строительных процессов» (Ч. 2.— М.: Высш. шк., 2003.).

Опалубка «Сомпакт» фирмы «Тиссен»

Она позволяет устраивать опалубку для перекрытий любой длины, ширины и толщины. Это достигается за счет того, что все составляющие элементы опалубки подогнаны друг к другу, имеют значительную прочность и долговечность. В целом опалубка состоит из следующих несущих элементов: сомпакт-балок Н20, применимых для устройства любых перекрытий; раздвижных треног с базовыми стальными стойками, выдвижными штангами и съемными головками (вильчатая и опорная) для простой распалубки и «падающей» головки для опускания только данной стойки в пределах до 10 см.

Рис. 22.12. Опалубка перекрытий «Компакт» фирмы «Тиссен»:

а — общий вид опалубочной системы; б — опорная телескопическая стойка; в — узелсоединения продольных и поперечных балок Н20; г — варианты положения треноги опорной стойки; А — домкратное устройство; Б — стык балок Н20 в вилочном захвате; 1 — фиксирующий штырь

Особенностью опалубочной системы является то, что съемная головка стойки может держать сразу две балки, расположенные внахлест, которые можно легко передвигать по этой головке, поэтому конструкция применима к любым очертаниям опалубки в плане. Стойки-треноги, устойчивые сами по себе, а также расположенные по ним продольные и поперечные балки можно расставлять на расстояниях, соответствующих требованиям нагрузки, которую они будут воспринимать. Для значительных нагрузок расстояния должны быть меньше; для перекрытий меньшей толщины и меньших нагрузок на опалубку расстояния между стойками и расположенными сверху прогонами могут быть увеличены.

В данной опалубочной системе применены деревянные балки Н20. Они изготовлены из высокопрочной северной ели, имеют форму двутавра с «выпуклыми» боками и достаточно широкие и устойчивые пояса. Такая компактная форма делает балку прочной и устойчивой, а пятислойное склеивание резко увеличивает общую жесткость. Балка, даже если гвозди прибивают по краям, не раскалывается. При необходимости ее можно распилить в любом месте, даже наискось, что не уменьшает прочностных характеристик. Балка не деформируется при падении, мало подвержена износу, пропитка предохраняет ее от гниения. Деревянные прогоны относительно легкие, их могут устанавливать вручную два человека. Поперечное сечение балок позволяет легко кантовать их и устанавливать в нужное место. С такими прогонами, по сравнению с металлическими, работать проще, легче, а значит и быстрее.

Опалубочная система «Мева Дек»

Она предназначена для горизонтальных конструкций и перекрытий. Главным преимуществом этой системы является то, что в ней использованы все известные технологии горизонтального опалубливания, что позволяет создавать четыре различные системы опалубки.

Комбинация этих систем дает возможность для каждого конкретного случая минимизировать поверхность добора, а применение стоек со съемными головками, в том числе «падающими», позволяет при ускоренном варианте распалубливания оставлять только отдельные промежуточные стойки, что дает значительную экономию времени и денег.

Широкое применение нашла деревянная клееная балка Н20, предназначенная для сборки по металлическим стойкам с «падающей» головкой системы из главных и второстепенных балок вручную, при этом создается универсальная опалубочная система (рис. 22.13). Стандартные размеры балок (при высоте 20 см) составляют 250, 330, 390 и 450 мм, балки других размеров могут быть изготовлены по заказу.

Рис. 22.13. Опалубка перекрытий фирмы «Мева»:

а — общий вид опалубки перекрытия; б — узел опирания балок на стойку; 1 — второстепенная балка; 2 — рабочий щитовой настил; 3 — главная балка; 4 — опорная телескопическая стойка; 5 — падающая головка опорной стойки

Опалубки перекрытий системы «НОЕ»

1. Опалубка из главных балок и опалубочных щитов. Нашла применение система опалубки перекрытий с несущими элементами из алюминиевых сплавов. Система состоит из стоек с «падающими» головками, потолочных балок и опалубочных щитов (рис. 22.14). Опалубочные щиты имеют длину 150 и 120 см при ширине от 90 до 30 см (шаг 15 см). Продольные потолочные балки по осям опор могут иметь размеры 300, 210, 180, 150 и 120 см, «падающая» головка стальная оцинкованная высотой 36 см, опускание головки при необходимости до 17 см. Опалубка может быть смонтирована вручную, включая закрытые помещения при минимальных доборах щитов.

Рис. 22.14. Опалубка перекрытий фирмы «НОЕ» из крупноразмерных щитов:

1 — опора с крестовиной; 2 — потолочный крупноразмерный щит; 3 — продольная несущая балка; 4 — штатив для опоры; 5 — опора с «падающей» головкой

Та же система опалубки с поворотной головкой позволяет иметь свободный выбор опалубочного покрытия. Конструкция применима для перекрытий с перепадами или при сильном расчленении конструкции перекрытия. На стандартные стойки с «падающей» или поворотной головкой укладывают продольные балки тех же размеров (см. выше), а по нижним поясам — поперечные ригели. Решение позволяет иметь свободный выбор опалубочного покрытия. В зависимости от установки поперечных балок опалубку (опалубочные листы или щиты) можно укладывать как между продольными балками, так и на них.

2. Опалубка с раздвижными второстепенными балками. Потолочная фасонная система фирмы «НОЕ» (рис. 22.15), совместимая с алюминиевой опалубкой, является ее дальнейшим развитием и совершенствованием. Стойки с «падающей» головкой принимают нагрузку от щитов покрытия даже при одностороннем загружении без момента изгиба опор. Второстепенные балки — раздвижные от 100 до 150 см, телескопического типа. Как вариант применима фасонная система из крупноразмерных щитов, опирающихся непосредственно на полки главных балок, что позволяет осуществлять легкий монтаж и демонтаж щитов. Сортамент щитов имеет шаг 15 и 30 см, что дает возможность оптимально разложить опалубку по всей площади помещения с минимальными доборами. Конструктивное решение позволяет иметь плотное прилегание к стене и надежное крепление с ней. При необходимости допустимо применение продольных балок длиной 3 м, что значительно сокращает число требуемых стоек и упрощает процесс их установки под опалубочные потолочные панели.

Рис. 22.15. Опалубка перекрытий фирмы «НОЕ» с раздвижными балками:

1 — брус с рейками; 2 — щитовое покрытие; 3 — главная продольная балка; 4 — штатив для опорной стойки; 5 — «падающая» головка; 6 — поперечная раздвижная балка

3. Потолочная опалубка с падающими головками.

Данное решение универсально, оно включает потолочную опалубку с «падающими» головками и несущей системой продольных балок и потолочных панелей (рис. 22.16). Балки устанавливают на «падающие» головки, которые предварительно крепят на оголовки выдвижных штанг опорных стоек. В «падающих» головках защемляют несущие ригели, штативы стоек обеспечивают стабильность в течение монтажа ригелей. На собранную несущую конструкцию опалубки укладывают опалубочные панели, укладку осуществляют быстро как в продольном, так и в поперечном направлениях. Достоинство данного решения — возможность раннего распалубливания, при этом стойки с «падающей» головкой постоянно подпирают распалубленное перекрытие. Снятые опалубочные панели могут быть в это время смонтированы на соседней захватке на запасных опорах.

Рис. 22.16. Опалубка перекрытий фирмы «НОЕ» с «падающими» головками:

1 — несущая продольная балка; 2 — опалубочный щит; 3 — «падающая» головка; 4 — опорная телескопическая стойка; 5 — продольная балка при установке опалубки; 6 — продольная балка при распалубке

4. Опалубка с балками Н20.

Широкое применение нашли деревянные балки Н20 в системе опалубок фирмы «НОЕ». Вся система состоит из деревянных балок, вилочных головок, стандартных опор и штативов и покрытия в виде щитов или листов многослойной фанеры (рис. 22.17). Опалубку устанавливают вручную. Она особенно подходит для закрытых помещений. Недостатком этой системы является пониженная оборачиваемость балок (до 50 оборотов) и щитов (до 20 оборотов).

Рис. 22.17. Опалубка перекрытий фирмы «НОЕ» с балками Н20:

а — общий вид; б — краевой узел опалубки; 1 — балка Н20; 2 — опалубочный шит из водостойкой фанеры; 3 — продольная балка Н20; 4 — опорный штатив; 5 — вилка; 6 — бетонируемое перекрытие (до 30 см)

Опалубка фирмы «Далли» для перекрытий.

Рис. 22.18. Опалубка перекрытий фирмы «Далли» по балкам Н20:

1 — опорная телескопическая стойка; 2 — балка Н20; 3 — щиты покрытия (щиты опалубки стен)

Опалубка перекрытий фирмы «Угинор».

Решетчатые продольные и поперечные балки U-образной формы имеют длину от 1,2 до 5,4 м с шагом 60 см, что позволяет получать палубу с пролетом до 6 м. Опорные ноги V-образной формы крепятся болтами к нижним полкам продольных балок, а с помощью раскосов — к поперечным балкам. Каждая опорная нога оборудована винтовым рычажным домкратом с ручным управлением и ходом 690 мм и колесом диаметром 200 мм для перемещения опалубки вдоль пролета.

Сначала с помощью винтовых домкратов на опорных ногах и по уровню реперных отметок на верхней части стен выставляют стол по высоте, подгоняют боковые габаритные распалубочные рейки (обозначают по периметру помещения габарит опалубки), а затем устанавливают проемообразователи, электрооборудование и кабельную разводку, прокладывают необходимые коммуникации и укладывают арматурные сетки.

При бетонировании перекрытий второго этажа для извлечения столов следует использовать распалубочные площадки или консольные подмости, нагрузка от которых передается на уже успевшую набрать достаточную прочность плиту перекрытия первого этажа. Существует несколько вариантов извлечения столов краном. Стол может выкатываться на подмости, служащие продолжением плиты, а с них подниматься краном с помощью четырехветвевого стропа. Стол также может быть поднят краном и без подмостей с помощью специальной траверсы или уравновешивающего устройства.

При низких (но не отрицательных) температурах для поддержания температуры бетона за счет экзотермического тепла, для ускорения его твердения рекомендуется накрывать забетонированную плиту легким теплоизоляционным материалом типа полистирола. При высокой температуре окружающего воздуха, наоборот, целесообразно осуществлять бетонирование поздно вечером, а утром полить перекрытие водой, чтобы предотвратить растрескивание бетона до момента перестановки стола.

Опалубка перекрытия «Каплок».

Опорная система «Каплок» в настоящее время является одной из самых прочных и универсальных систем несущих конструкций. Важной особенностью системы является не целостность телескопических стоек, а их собираемость из отдельных элементов на нужную высоту.

Стойки разработаны двух разновидностей — безвтулочного и втулочного соединений (рис. 22.19).

Рис. 22.19. Опалубка перекрытий фирмы «Каплок» — опорные стойки: I — номенклатура стоек: а и б — безвтулочные и втулочные стойки; II — опорная система стоек: а — башмак, или верхняя головка: б — фиксирующая верхняя вилка; в — то же, качающаяся вилка; г — универсальный винтовой домкрат;III — последовательность соединения элементов в узле: а — установка концевика горизонтали в чашечку; б —надевание и завинчивание верхней чашечки; в — силовой элемент завинчивания; г —жесткое соединение четырех элементов на стойке

Каждое соединение состоит из двух чашечек, верхняя, мобильная, по форме колпака, выполнена из ковкого литья, что способствует ее сохранности и долговечности. Нижняя чашечка, фиксированная на определенной высоте (с шагом 50 см), выполнена с наружной стороны в форме пиалы, а внутри имеет четыре специальные расточки для вставки горизонтальных связей. Конструкция стоек позволяет осуществлять их взаимное наращивание на необходимую высоту. Трубы стоек из высокопрочной стали с толщиной стенки 3,2 мм позволили значительно облегчить всю систему, при этом нагрузка на одну стойку может достигать 64 кН.

Система «Каплок», имея оригинальное соединение элементов, обеспечивает быструю сборку каркаса в узлах. Способ узловой сборки горизонтальных элементов основан на предварительной установке их на опоры в нижних чашечках стоек, таких элементов может быть четыре. На установленные в стыке концевики горизонтальных связей опускают верхнюю чашечку, при этом она жестко захватывает эти концевики и закрепляется одним ударом молотка, образуя жесткое соединение. Такой стык горизонтальных элементов на одном уровне является удобным, упрощается комплектная сборка, уменьшаются напряжения в узле. Достоинство опорной системы также в том, что она решена без болтов, клиньев, гаек.

Несущие алюминиевые балки каркаса (рис. 22.20, табл. 22.4) имеют три разновидности в зависимости от несущей нагрузки и перекрываемого пролета.

Балки каркаса системы «Каплок»

Рис. 22.20. Несущие конструкции опалубки фирмы «Каплок»:

I — конструкции прогонов при нагрузке: а — до 7 т; 6— до 13 т; в — до 29 т; II: а — опалубка в сборе; б — использование стоек опалубки в качестве лесов

Для предварительного сравнения различных опалубочных систем на рис. 22.21 приведено распределение удельных трудозатрат на устройство опалубки перекрытий.

Рис. 22.21. Трудозатраты на устройство опалубки монолитных перекрытий для зданий прямоугольных в плане (1); трапециевидного (2) и сложного (3)

очертаний:

I — конструкции ЦНИИОМТП; II — фирмы «Мове»; III — фирмы «Утинор»; IV— «Алума-Системс»; V — несъемная опалубка из тонких железобетонных плит; VI— то же, из стального профнастила

Проемообразователи для горизонтальной формовки

Для производства железобетонных изделий на горизонтальных стендах имеются различные типы проемообразователей, как дверных, так и оконных.

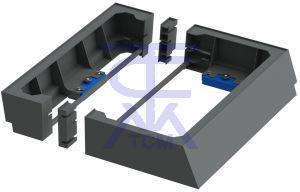

В зависимости от сложности поперечного профиля формируемого проема могут применяться составные проемообразователи. При распалубке составного проемообразователя сначала вынимаются верхние части проемообразователя, затем осуществляется подъем краном железобетонного изделия.

Нижняя часть проемообразователя остается на стенде. В дальнейшем может использоваться для заливки аналогичного изделия или демонтируется. Фиксация и позиционирование верхних и нижних частей проемообразователя осуществляется с помощью откидных резьбовых фиксаторов, а также штырей, расположенных по углам.

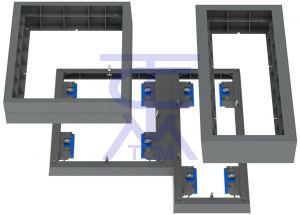

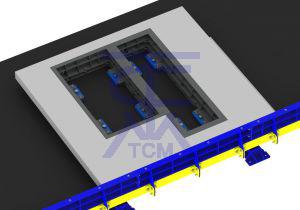

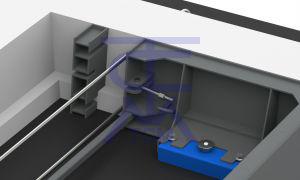

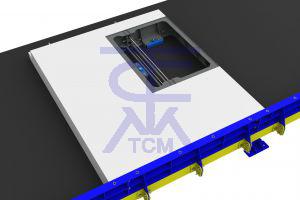

Составной проемообразователь для горизонтальных стендов (окно + балконная дверь)

При производстве железобетонных панелей с открытой боковой стороной и арматурой, проходящей через проем, применяется специальный сборный проемообразователь. Данный тип проемообразователя состоит из четырех частей. Двух основных частей и двух дополнительных вставок в местах выхода арматуры из бетона.

Перед заливкой бетона вся конструкция собирается и надежно фиксируется на поверхности стенда при помощи магнитных боксов. Фиксация дополнительных вставок осуществляется с помощью откидных резьбовых фиксаторов.

При распалубке сначала приводятся в свободное положение магнитные боксы и раскрепляются откидные фиксаторы. Затем вынимается одна из основных частей, высвобождая тем самым дополнительные вставки. Далее извлекаются вставки и свободно вынимается вторая основная часть проемообразователя.

Специальный сборный проемообразователь для горизонтальных стендов.

Съемные проемообразователи для горизонтальных стендов могут иметь любые габаритные размеры, необходимые для производства ЖБИ. Для удобного перемещения и отрыва в проемообразователях предусмотрены захваты

Проемообразователи для вертикальной формовки

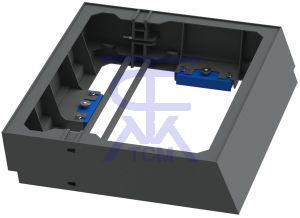

Вертикальные стационарные проемообразователи для дверных и оконных проемов, применяемых в кассетных установках, используются в производстве плоских стеновых панелей и объемных бетонных элементов.

Установка проемообразователя на форму для изготовления ЖБИ может осуществляться с помощью крана. Для этого предусмотрен строповочный элемент. Во время бетонирования строповочный элемент находится внутри конструкции проемообразователя.

Проемообразователи имеют распалубочные уклоны, обеспечивающие беспрепятственное извлечение их из железобетонных изделий.

По внешнему периметру с передней и задней стороны дверного и оконного проемообразователя имеются резиновые уплотнения, предотвращающие просачивание бетона внутрь проемообразователя.

При серийном производстве железобетонных изделий в кассетных машинах рекомендуется размещать проемообразователи на отъезжающей поверхности относительно формуемого изделия. При таком способе одновременно с перемещением рубашки кассеты происходит распалубка проемообразователя.

Проёмообразователи

Проемообразователи создают в железобетонных изделиях:

технологические отверстия;

оконные/дверные проемы.

При помощи магнитные боксов и магнитных шайб обеспечивается точная посадка и надежная фиксация.

Проемообразователь размещается на форме при помощи крана. Для этого предусмотрен строповочный элемент. Во время бетонирования строповочный элемент находится внутри конструкции проемообразователя.

Проемообразователи бывают для горизонтальной формовки и вертикальной формовки.

Для горизонтальной формовки. В процессе производства железобетонных изделий на горизонтальных стендах проемообразователи используются как для дверных, так и оконных проёмов.

В зависимости от сложности поперечного профиля формируемого проёма применяются составные проемообразователи. При распалубке составного проемообразователя сначала вынимаются верхние части проемообразователя, затем осуществляется подъем краном железобетонного изделия.

Нижняя часть проемообразователя остается на стенде. В дальнейшем может использоваться для заливки аналогичного изделия или демонтируется. Фиксация и позиционирование верхних и нижних частей проемообразователя осуществляется с помощью откидных резьбовых фиксаторов, а также штырей, расположенных по углам.

При производстве железобетонных панелей с открытой боковой стороной и арматурой, проходящей через проем, применяется специальный сборный проемообразователь. Данный тип проемообразователя состоит из четырех частей. Двух основных частей и двух дополнительных вставок в местах выхода арматуры из бетона.

Перед заливкой бетона вся конструкция собирается и надежно фиксируется на поверхности стенда при помощи магнитных боксов. Фиксация дополнительных вставок осуществляется с помощью откидных резьбовых фиксаторов.

При распалубке сначала приводятся в свободное положение магнитные боксы и раскрепляются откидные фиксаторы. Затем вынимается одна из основных частей, высвобождая тем самым дополнительные вставки. Далее извлекаются вставки и свободно вынимается вторая основная часть проемообразователя.

Съемные проемообразователи для горизонтальных стендов могут иметь любые габаритные размеры, необходимые для производства ЖБИ. Для удобного перемещения и отрыва в проемообразователях предусмотрены захваты

Для вертикальной формовки. Вертикальные проемообразователи для дверных и оконных проемов используются в производстве плоских стеновых панелей и объемных бетонных элементов.

Установка проемообразователя на форму для изготовления ЖБИ может осуществляться с помощью крана. Для этого предусмотрен строповочный элемент. Во время бетонирования строповочный элемент находится внутри конструкции проемообразователя.

Проемообразователи имеют распалубочные уклоны для извлечения из железобетонных изделий.

По внешнему периметру с передней и задней стороны дверного и оконного проемообразователя имеются резиновые уплотнения, предотвращающие просачивание бетона внутрь проемообразователя.

При серийном производстве железобетонных изделий в кассетных машинах рекомендуется размещать проемообразователи на отъезжающей поверхности относительно формуемого изделия. При таком способе одновременно с перемещением рубашки кассеты происходит распалубка проемообразователя.

Проемообразователи для опалубки это

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Формы стальные для изготовления железобетонных изделий

ПРОЕМООБРАЗОВАТЕЛИ И ВКЛАДЫШИ

Steel moulds for reinforced concrete members. Elements forming openings and recesses. Design

ОКП 48 4223, 48 4225, 48 4226

Дата введения 1991-01-01

1. РАЗРАБОТАН и ВНЕСЕН Межотраслевым государственным объединением "Строммаш"

А.К.Шнейдер (руководитель темы); Ю.Д.Златоверов; В-П.П.Кириченко; Р.М.Колтовская; И.Н.Нагорняк

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного строительного комитета СССР от 12.10.90 N 85

3. ВВЕДЕН ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

Вводная часть; 1

Настоящий стандарт распространяется на сварные проемообразователи и вкладыши стальных форм для изготовления железобетонных изделий по ГОСТ 25781 и элементы их крепления к форме и устанавливает требования к конструкции основных стандартизируемых сборочных единиц и деталей.

Стандарт не распространяется на проемообразователи и вкладыши, изготовляемые из стальных, чугунных и алюминиевых отливок и полимерных материалов, на устройства, образующие в изделии каналы для электропроводки, и элементы архитектурного назначения.

1. Технические требования, требования безопасности, комплектности, правила приемки, методы контроля, упаковка и маркировка, транспортирование, хранение и гарантийный срок эксплуатации стандартизируемых элементов должны соответствовать ГОСТ 25781.

2. Проемообразователи и вкладыши в зависимости от условий распалубки железобетонных изделий по своей конструкции и способу крепления к форме подразделяют на:

2.1. Стационарные проемообразователи и вкладыши - элементы, закрепленные на форме и не снимаемые с нее в пределах технологического цикла формования изделий.

2.2. Съемные проемообразователи и вкладыши - элементы формы, извлекаемые из бетона до съема изделия или вместе с ним.

3. Проемообразователи и вкладыши в зависимости от требований к переоснастке форм могут быть сменными.

Сменные проемообразователи и вкладыши - элементы формы, заменяемые, перемещаемые или снимаемые при переоснастке формы.

4. Проемообразователи и вкладыши изготовляют сварными из стального листа. Для повышения жесткости проемообразователей и вкладышей следует изготовлять их с каркасом из фасонного металлопроката или гнутого профиля. Формовочные поверхности проемообразователей изготовляют из листа толщиной не менее 8 мм, а вкладышей - из листа толщиной не менее 6 мм.

В технически обоснованных случаях для изготовления вкладышей допускается применение листа толщиной не менее 4 мм.

5. Формовочные поверхности проемообразователей и вкладышей должны иметь распалубочные (технологические) уклоны, обеспечивающие беспрепятственное извлечение их из изделия или съем изделия с них.

6. Проемообразователи, образующие проемы с двусторонними уклонами по толщине изделия, делают разъемными: нижнюю часть - рамку - крепят к поддону, верхнюю - щит - снимают до извлечения изделия из формы.

7. При установке в форме проемообразователей и вкладышей опирание их на настил поддона, отвечающего требованиям ГОСТ 25878, а также прилегание щитов к рамкам в разъемных проемообразователях должно производиться кромками, шероховатость поверхности которых не более 20 мкм.

В местах примыкания зазоры не должны превышать 2 мм. При этом общая длина местных зазоров не должна быть более одной трети длины примыкания.

8. Проемообразователи или их верхние части (щиты), а также вкладыши, извлекаемые из бетона свежеотформованного изделия краном, должны иметь строповочные устройства.

Конструкция строповочных устройств должна отвечать требованиям ГОСТ 27204.

В технически обоснованных случаях допускается применение строповочных устройств другого типа.

9. Для обеспечения точности установки в форме в проектном положении съемных проемообразователей, вкладышей или отдельных элементов (щитов) следует применять направляющие штыри. Плотность прилегания проемообразователей, вкладышей или их элементов к соответствующим опорным поверхностям должна обеспечиваться массой устанавливаемого проемообразователя, вкладыша или при помощи стягивающих устройств.

10. Способы крепления в форме проемообразователей и вкладышей

10.1. Несменяемые стационарные проемообразователи и вкладыши крепят посредством резьбовых соединений, элементы которых приваривают к настилу поддона с нижней стороны, или приваркой закрепляемого элемента непосредственно к формовочной поверхности настила поддона.

Стационарные вкладыши крепят к бортам приваркой их непосредственно к формовочной поверхности борта.

10.2. Сменные стационарные проемообразователи и вкладыши в форме крепят при помощи застопоряемых (шплинты, отгибные шайбы и др.) резьбовых соединений.

10.3. Съемные вкладыши крепят к бортам, отвечающим требованиям ГОСТ 27204, при помощи фиксаторов.

Вкладыши, образующие в изделии штрабы и устанавливаемые на противоположных бортах, фиксируют направляющими штырями.

Съемные проемообразователи и вкладыши крепят к поддону в случае необходимости предотвращения их смещения в вертикальном направлении при формовании.

11. Примеры конструкции проемообразователей и вкладышей различного назначения приведены в приложении 1.

Примеры конструкции каркаса проемообразователей и вкладышей приведены в приложении 2.

Примеры установки стационарных проемообразователей и вкладышей в форме приведены в приложении 3.

Конструкция и размеры фиксаторов для крепления съемных проемообразователей и вкладышей и примеры их применения приведены в приложении 4.

Примеры установки щита проемообразователя приведены в приложении 5.

В технически обоснованных случаях допускается применение других способов и устройств крепления проемообразователей и вкладышей к поддону и бортам формы.

Приложение 1

Рекомендуемое

ПРИМЕРЫ КОНСТРУКЦИЙ ПРОЕМООБРАЗОВАТЕЛЕЙ И ВКЛАДЫШЕЙ

1. Конструкция проемообразователей с двусторонними уклонами

При формовании панели лицевой стороной вниз

При формовании панели лицевой стороной вверх

1 - проемообразователь оконного проема; 1.1 - щит; 1.2 - рамка; 2 - проемообразователь оконного и дверного проемов; 3 - вкладыш, образующий штрабу

2. Конструкция проемообразователей и вкладышей с односторонними уклонами

2.1. Стационарный проемообразователь (вкладыш).

2.2. Съемный проемообразователь (вкладыш).

3. Конструкция вкладышей, образующих выемки (пазы, полки)

3.1. При установке на поддоне.

3.2. При установке на борту.

Приложение 2

Рекомендуемое

КОНСТРУКЦИЯ КАРКАСА ПРОЕМООБРАЗОВАТЕЛЕЙ И ВКЛАДЫШЕЙ

1. Для обеспечения геометрической точности формообразующих поверхностей проемообразователей и вкладышей, выполненных с каркасом, следует выполнять механическую обработку соответствующих поверхностей каркаса.

Крепежные элементы опалубочных систем. Основные виды

Прочность, устойчивость опалубки, как и ее способность выдерживать значительное деформирующее воздействие тяжелой бетонной смеси, обеспечиваются многими элементами. Не последнее место в их перечне занимают крепежи. Именно их правильный выбор и грамотная установка гарантирует герметичность опалубочной системы и защиту от раздувания и разъезжания листов.

Существует множество видов крепежных элементов. Сегодня мы расскажем об основных.

Шпилька (стяжной винт)

Универсальный крепежный элемент, состоящий из стяжки, шайбы и гайки.

Стяжной винт (шпилька) производится из высокопрочной стали, что обеспечивает не только ее прочность на разрыв, но и долгий срок службы. Арматурный штырь имеет нанесенную на оба конца резьбу, которая с обеих сторон фиксируется гайками. Отличное решение для жесткой фиксации двух параллельных щитов.

Габариты:

- Длина – 0,5-6 м

- Диаметр 0 до 17 мм.

Производится из чугуна. Для придания антикоррозийных свойств иногда оцинковывается.

Преимуществом этого крепежа является простота использования и высокая надежность.

Замки

Существует множество их видов.

Клиновые состоят из клина и губок. Для фиксации нужно забить клин молотком, чтобы стянуть губки вокруг щитов. Таким образом удается и зафиксировать щиты и их выровнять.

Универсальные (удлиненные) замки также фиксируют и выравнивают опалубочные элементы. Отличительной особенностью является возможность применения вставки. С их помощью можно соединить щиты под прямым углом, поэтому довольно часто универсальные замки применяются при организации опалубки фундамента.

Пружинные замки могут использоваться во всех типах опалубки. Это зажим, надеваемый на арматуру и закрепляемый при помощи специального ключа.

Шкворень

Стяжной элемент, состоящий из арматурного прутка с приваренной к нему пластиной, гайки и свободно перемещающейся шайбы. За фиксацию «отвечает» пластина и шайба, а гайка регулирует степень натяжения.

Выбор конкретного крепежного элемента зависит от типа конструкции опалубки, особенностей выполняемых работ, возможностей и предпочтений застройщика.

Опалубка: требование,виды,составные части и вспомогательные элементы.

Трудоемкость устройства опалубки составляет до 40 % трудоемкости всего комплекса бетонных работ, а стоимость доходит до 10…20 % стоимости бетонируемой конструкции. Поэтому совершенствование опалубочных работ является одним из реальных путей повышения технико-экономической эффективности монолитных бетонных и железобетонных конструкций.

Опалубкой называют форму, которая обеспечивает проектные размеры бетонируемой конструкции.

Опалубка в общем случае состоит из опалубочных щитов (форм), обеспечивающих форму, размеры и качество поверхности конструкции; крепежных устройств, обеспечивающих проектное и неизменное положение опалубочных щитов друг относительно друга; поддерживающих лесов, обеспечивающих проектное положение опалубочных щитов в пространстве.

Бетонную смесь укладывают в установленную опалубку, уплотняют и выдерживают в статическом состоянии. В результате происходящих химических процессов бетонная смесь, твердея, превращается в бетон.

Опалубка, как правило, собирается из элементов, заготовленных на центральных или построечных подсобных предприятиях. При строительстве сооружений применяют также заранее изготовленные арматурно-опалубочные блоки, монтаж которых ведется с помощью кранов.

Работы по установке опалубки называются опалубочными. Работы по разборке опалубки, осуществляемые после того, как бетон набрал необходимую прочность, называются распалубочными.

Опалубка должна отвечать следующим требованиям:

Основные технологические требования к опалубке – сопротивление расчетному давлению бетонной смеси должно быть не менее 8,0 кПа, прогиб щитов не выше 1/400 пролета при максимальных нагрузках, кроме того, для мелкощитовой опалубки масса 1 м 2 опалубки не должна превышать 30 кг.

По признаку повторности применения различают опалубку инвентарную (многократно используемую) и стационарную, используемую только для одного сооружения.

В основе эффективности любой опалубочной системы лежит возможность ее быстрой видоизменяемости в соответствии с требованиями строительного объекта. Легкость щитов и простота сборки опалубки позволяют значительно увеличить темп производства всего комплекса бетонных работ, сократить срок строительства.

Составные части опалубки и опалубочных систем следующие:

Вспомогательные элементы опалубочных систем:

Для изготовления элементов опалубки используют самые разнообразные материалы. Поддерживающие элементы опалубки выполняют главным образом из стали и алюминиевых сплавов, что позволяет достичь их высокой оборачиваемости.

Опалубка (палуба) может быть деревянной, деревометаллической, металлической, железобетонной, армоцементной, из синтетических материалов (пластмассовая опалубка) и т.д.

Деревянная опалубка изготавливается из древесины хвойных (сосна, ель, кедр) и лиственных пород (береза, ольха, бук, липа). Для опалубки применяется воздушно-сухая древесина с влажностью не более 25 %. Палубу щитов делают из водостойкой бакелизированной многослойной фанеры, гидрофобных или обычных древесно-стружечных плит, защищенных красками или лаками. Это повышает долговечность и экономичность опалубки, а также качество бетонируемых конструкций.

Пластик объединяет достоинства стали (прочность, многократная оборачиваемость, способность не видоизменяться при разнообразных температурно-влажностных режимах) и древесины (незначительная масса и легкость обработки). Исключаются и недостатки этих материалов – деформируемость древесины и коррозия стали. Малая жесткость, повышенная гибкость и относительно высокая стоимость пластиков делают их пока мало конкурентоспособными с другими материалами. Пластики в основном используют в качестве тонких защитных пленок, наносимых на поверхности палубы из древесины и металла.

Находят применение пластмассовые опалубки, особенно армированные стекловолокном. Они имеют высокую прочность при статической нагрузке, химически совместимы с бетоном. Опалубки из полимерных материалов отличаются небольшой массой, стабильностью формы и устойчивостью против коррозии. Возможные повреждения легко устраняют нанесением нового покрытия. Недостаток пластмассовых опалубок – их несущая способность резко снижается при термообработке бетона с повышением температуры до 60 °С.

Металлические сетки с ячейками до 5´5 мм применяют для изготовления сетчатых и вакуум-опалубок.

Комбинированная опалубка в различных частях своей конструкции состоит из разных материалов. Эффективным является использование в качестве палубы фанеры, дерева, пластика и других материалов, закрепленных на металлическом каркасе.

Железобетонная (армоцементная) опалубка делается в виде плоских или ребристых плит и применяется в качестве несъемной опалубки-облицовки.

Важной проблемой является уменьшение сцепления бетона с опалубкой. Это сцепление зависит от адгезии (прилипания) и когезии (прочности на растяжение пограничных слоев на контакте «опалубка – бетон») бетона, его усадки и характера формующей поверхности опалубки.

Адгезия заключается в том, что при укладке и виброуплотнении бетонная смесь приобретает свойства пластичности и поэтому сплошность контакта между ней и опалубкой возрастает.

Если палуба выполнена из слабосмачивающихся (гидрофобных) материалов, например пластиков, текстолита и т. п., и имеет гладкую поверхность, сцепление с опалубкой незначительно. Если палуба выполнена из сильносмачивающихся (гидрофильных) материалов, например, стали, дерева и т. п., имеет шероховатую поверхность или пористую структуру, сплошность и площадь контакта возрастают и, следовательно, увеличивается адгезия.

Если адгезия мала, а когезия велика, при распалубке отрыв происходит по плоскости контакта и формующая поверхность опалубки остается чистой, а лицевые поверхности забетонированной конструкции получаются хорошего качества.

Силы адгезии можно уменьшить, используя для формующих поверхностей опалубки гидрофобные материалы, нанося на поверхность палубы специальные смазки и противоадгезионные гидрофобизующие покрытия. Наиболее практичны комбинированные смазки в виде так называемых обратных эмульсий. В них помимо гидрофобизаторов и замедлителей схватывания вводят пластифицирующие добавки. Они пластифицируют бетон в зоне контакта с опалубкой и облегчают ее отрыв.

Опалубочные формы, крепления и поддерживающие их элементы (леса) рассчитывают на вертикальные и горизонтальные нагрузки.

К вертикальным нагрузкам относят: собственный вес форм и лесов; вес бетонной смеси, арматуры, людей и транспортных средств, перемещающихся по опалубке или настилам; нагрузку, возникающую при вибрировании смеси.

К горизонтальным нагрузкам относят боковое давление бетонной смеси; нагрузки от сотрясений, возникающих при выгрузке бетонной смеси в форму и от вибрирования смеси; нормативные ветровые нагрузки на леса и элементы форм. Помимо этого, учитывают горизонтальные динамические нагрузки, возникающие при сбрасывании бетонной смеси в опалубочные формы.

Расчет элементов опалубки на все нагрузки ведут по несущей способности и по деформациям. Прогиб щитов принимается не выше 1/400 пролета при максимальных нагрузках.

Боковое давление бетонной смеси на стенки форм принимают равным давлению тяжелой жидкости с удельным весом, эквивалентным объемному весу бетона; считается, что давление этой жидкости распространяется самое большее на глубину 0,75 м при внутреннем и на 1,0 м при наружном вибрировании.

Для расчета опалубочных форм и лесов нормативные данные по нагрузкам, коэффициентам надёжности по нагрузкам, сопротивлениям древесины при изгибе, растяжении вдоль волокон, сжатии, смятии вдоль и поперек волокон приведены в нормативной документации.

Читайте также: