Правила установки опалубки при возведении бетонной крепи

Обновлено: 26.07.2024

СП 70.13330.2012 Несущие и ограждающие конструкции. Актуализированная редакция СНиП 3.03.01-87 (с Изменениями N 1, 3, 4)

5.17.1 Опалубка должна соответствовать требованиям ГОСТ 34329 и обеспечивать проектную форму, геометрические размеры и качество поверхности возводимых конструкций в пределах установленных допусков.

5.17.2 При выборе типа опалубки, применяемой при возведении бетонных и железобетонных конструкций, следует предусматривать:

точность изготовления и монтажа опалубки;

качество бетонной поверхности и монолитной конструкции после распалубки;

Опалубка должна быть сертифицирована на соответствие ГОСТ 34329 предприятием-изготовителем.

5.17.3 Нагрузки и данные для расчета опалубки приведены в приложении Т.

5.17.4 Установка и приемка опалубки, распалубливание монолитных конструкций, очистка и смазка производится по СП 48.13330 и ППР.

5.17.5 Подготовленную к бетонированию опалубку следует принимать по ГОСТ Р 52752 и акту.

5.17.6 Поверхность опалубки, соприкасающаяся с бетоном, должна быть перед укладкой бетонной смеси покрыта смазкой. Смазку следует наносить тонким слоем на тщательно очищенную поверхность.

Поверхность опалубки после нанесения на нее смазки должна быть защищена от загрязнения, дождя и солнечных лучей. Не допускается попадания смазки на арматуру и закладные детали. Допускается для смазки деревянной опалубки использовать эмульсол в чистом виде или с добавкой известковой воды.

Для металлической и фанерной опалубки допускается применять эмульсолы с добавлением уайт-спирита или поверхностно-активных веществ, а также другие составы смазок, не влияющие отрицательно на свойства бетона и внешний вид конструкций и не уменьшающие сцепление опалубки с бетоном.

Смазку из отработанных машинных масел случайного состава применять не допускается.

5.17.7 Опалубка и арматура массивных конструкций перед бетонированием должны быть очищены сжатым (в том числе горячим) воздухом от снега и наледи. Очистка и нагрев арматуры паром или горячей водой не допускаются.

Все открытые поверхности свежеуложенного бетона после окончания бетонирования и при перерывах в бетонировании должны быть тщательно укрыты и утеплены.

5.17.8 Технические требования, которые следует выполнять при бетонировании монолитных конструкций и проверять при операционном контроле, включая допустимую прочность бетона при распалубке, приведены в таблице 5.11.

Контроль (метод, объем, вид регистрации)

1 Допускаемые отклонения положения и размеров установленной опалубки

Измерительный (теодолитная и нивелирная съемки и измерение рулеткой)

2 Предельные отклонения расстояния: между опорами изгибаемых элементов опалубки и между связями вертикальных поддерживающих конструкции от проектных размеров:

Измерительный (измерение рулеткой)

От вертикали или проектного наклона плоскостей опалубки и линий их пересечений:

ВОЗВЕДЕНИЕ КРЕПИ

Крепь горных выработок является несущей конструкцией, возводимой для предотвращения обрушения окружающих выработку пород и сохранения размеров выработки на период ее эксплуатации.

Трудоемкость крепления и выбор горно-проходческих работ в большей мере зависят от типа и конструкции крепи.

Технология возведения крепей обуславливается их конструктивными особенностями, условиями эксплуатации, которые изложены в соответствующих инструкциях и руководствах по их применению. Крепление выработки производят в соответствии с паспортом проведения и крепления, разрабатываемого для каждой конкретной выработки.

При креплении горизонтальных выработок на рудниках наибольшее распространение получили монолитная бетонная, набрызгбетонная и анкерная крепи, а также их сочетания.

Крепление горных выработок производится в соответствии с паспортом крепления, который содержит: графическое изображение общего вида и элементов крепи; характеристику условий эксплуатации выработки; расчет или обоснование параметров крепи.

7.1 Возведение монолитных бетонных и железобетонных крепей.

Возведение монолитной бетонной и железобетонной крепи вручную допускается при невозможности или нецелесообразности применения средств механизации: малый объем работ, выработки небольшого поперечного сечения и т. п. Технология возведения крепи заключается в установке опалубки и рабочего полка, монтаже арматуры, укладке в заопалубочное пространство бетонной смеси слоями 10-15 см, уплотнении каждого слоя трамбовками или вибраторами, демонтаже опалубки и полка.

Укладка и уплотнение бетонной смеси вручную являются наиболее трудоемкими работами. Многочисленные перекидки бетонной смеси с при укладке за опалубку ухудшают качество крепи, устройство рештаков и полков загромождает выработку и требует дополнительных трудозатрат. Для механизации работ по укладке бетонной смеси за опалубку применяют пневматические бетоноукладчики и бетононасосы различных конструкций. При расстоянии транспортирования бетонной смеси до 120 м наибольшее распространение получили пневмобетоноукладчики (ПБУ) Принцип действия ПБУ состоит в выдавливании сжатым воздухом из герметичной емкости бетонной смеси и ее транспортировании по трубопроводу до места укладки.

Бетононасосы умеют большую производительность и обеспечивают равномерную подачу бетонной смеси по бетонопроводу.

Комплексная механизация работ по возведению крепи предусматривает и механизацию работ по транспортированию бетонной смеси по выработке к бетоноукладчику.

Возведение монолитной бетонной крепи производится с применением разборно-переставных (инвентарных) и передвижных опалубок. Инвентарные опалубки просты в изготовлении и эксплуатации. Они представляют собой набор секций (кружал и опалубочных щитов), устанавливаемых по мере крепления выработки, и могут использоваться многократно, но трудоемки в монтаже и демонтаже. Их целесообразно применять при креплении выработок переменного сечения небольшой протяженности, узлов сопряжений и камер.

Передвижные опалубки перемещаются в выработке по специальному рельсовому пути или на лыжах. Все конструкции передвижных опалубок имеют одну схему работы: уменьшение внешних размеров опалубки после ее отрыва от бетона, перемещение и установка в новое положение для бетонирования следующей заходки.

Работы по возведению бетонной крепи производят по параллельной, последовательной и совмещенной схемам.

При параллельной схеме работы по возведению постоянной бетонной крепи полностью совмещают с бурением шпуров и погрузкой породы. Бетонную крепь возводят на расстоянии 30-50 м от забоя. Пространство от забоя до бетонной крепи закрепляют временной крепью. При возведении бетонной крепи временную крепь извлекают. Параллельную схему применяют при проведении протяженных выработок. Совмещение основных работ позволяет проводить выработки с повышенной скоростью. Недостаток схемы - сложная организация работ.

Последовательная схема имеет два варианта. Первый - выработку проводят на всю длину, затем возводят постоянную крепь. Этот вариант применяют при сооружении камер и выработок небольшой длины. Второй -выработку проводят на длину 15-30 м, затем работы по проведению останавливают и на пройденном участке возводят бетонную крепь. Этот вариант применяют при проведении выработок в слабых породах, где временная крепь не обеспечивает поддержание выработки по всей длине. Общим недостатком обоих вариантов последовательной схемы является низкая скорость проведения выработок. Применение этой схемы обусловлено геологическими условиями и параметрами выработок.

При совмещенной схеме возведение бетонной крепи производится в призабойной части с отставанием от забоя на 5-7 м. Работы по возведению бетонной крепи частично совмещают с бурением шпуров и погрузкой породы. Эту схему применяют при проведении протяженных выработок в слабых породах.

Бетонные и железобетонные крепи.

Бетон – искусственный каменный материал, полученный при твердении цемента, воды и заполнителей (песка, щебня, гравия). Состав бетона – 1:П:Щ, где 1 – одна часть цемента, П – число частей песка, Щ – число щебня или гравия. Обычно применяют 1:2:3; 1:3:5; 1:4:6. В зависимости от содержания цемента в 1м3 бетонной смеси – бетоны жирные (более 250кг), средние (200-250кг), тощие (до 200кг). В зависимости от содержания воды в 1м3 бетона – жесткие (130 – 170л), пластичные (170 – 230л) и литые (более230л). Марки бетона 100, 150, 200, а для сборных ж\б крепей – марок 300, 400, плотность 2,1 – 2,3 т/м3. Достоинства – высокая прочность при работе на сжатие, монолитность, долговечность, огнестойкость.

Недостатки – большая плотность, незначительное сопротивление изгибающим и растягивающим нагрузкам, трудоемкость возведения, невозможность воспринимать нагрузки сразу после возведения крепи.

Торкрет – бетон – мелкозернисты бетон из цемента марки 400, 500 (до 750 кг на 1м3 смеси) песчано – гравийного заполнителя с крупностью зерен до 5мм и воды.

Набрызгбетон – более крупный заполнитель (до25мм), а содержание цемента на 1 м3 смеси – 350 – 400кг.

Железобетон – бетон, армированный стальной арматурой. Бетон хорошо воспринимает сжимающие усилия, а сталь – растягивающие.

Искусственные камни – кирпич, бетонит – бетонные камни до 40кг, бетонные блоки – 200-300 кг и более.

Новые крепежные материалы – пластобетон (вяжущие – смолы, и специальные химические добавки), углепласт ( из угольной пластмассы), стеклопластики ( синтетические смолы, армированные стекловолокном), и др.

|

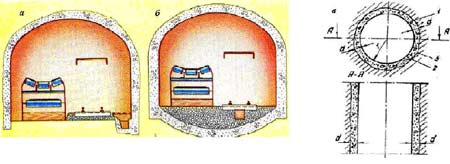

| Бетонная крепь с вертикальными стенами и сводчатым перекрытием (а), с обратным сводом (б), (в) монолитная крепь вертикального ствола. |

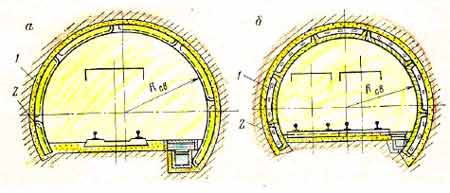

| Монолитная бетонная крепь и Блочная бетонная крепь |

Крепь из монолитного бетона имеет сводчатую замкнутую форму, так как в этом случае бетон хорошо работает на сжатие. Применяют – для крепления капитальных с большим сроком службы.

В зависимости от горно – геологических условий применяют следующие поперечные сечения горных выработок: с вертикальными стенами и сводчатым перекрытием для пород с f = 3 – 9; с вертикальными стенками, сводчатым перекрытием и обратным сводом для пород с f =1-2; круглой формы для сложных горно – геологических условий.

Бетонная незамкнутая крепь состоит из фундамента, стен и свода. Фундаменты представляют собой часть стен, расположенных ниже уровня поверхности почвы, и имеют глубину: со стороны водоотливной канаки – 500мм, а с другой стороны – 250мм. Толщина фундамента в крепких породах равна толщине стен, а в слабых породах их толщину увеличивают на 150-250мм. Верхнюю часть свода называют замком, а поверхности опирания свода на стены – пятами. В зависимости от размеров поперечного сечения выработки, крепости окружающих пород толщину стен принимают 200-500 мм, толщину верхнего свода 170- 350мм, толщину обратного свода 200-350. При круглой форме толщину крепи принимают 300-600мм.

Бетонную крепь возводят с отставанием от забоя до 20м. Участок выработки между забоем и местом возведения бетонной крепи поддерживают временной крепью. Для возведения крепи применяют передвижные или сборно – разборные (деревянные, металлические или смешанные) опалубки. Укладывают бетонную смесь за опалубку вручную или механизированным способом с помошью различных бетоноукладчиков. Конструкцию опалубки и сроки её снятия указывают в паспорте проведения и крепления выработки.

Разновидностью монолитной бетонной крепи является крепь из торкрет–бетона и набрызгбетона – безопалубочное бетонирование. Перед началом работ с помощью сжатого воздуха очищают рабочие поверхности выработки, смачивают их водой. Затем включают цемент – пушку и наносят бетон на горные породы слоями толщиной 3-7см. Каждый последующий слой наносят через 15 – 20мин. Суммарная толщина крепи – 15 – 20 см и более.

Железобетонные крепи. Возводят так же, как и бетонную, но перед бетонированием устанавливают арматурный каркас. Арматура может состоять из стержней круглого или периодического профиля, из двутавровых или швеллерных балок, спецпрофиля или рельсов в виде рам, колец или арок.

| Железобетонная тюбинговая крепь и Железобетонная сборная крепь |

Сборные железобетонные крепи. Изготовляют на заводах железобетонных изделий, доставляют в готовом виде в выработки, где возводят путем монтажа готовых элементов.

По конструкции можно разделить на два типа: рамные, состоящие из отдельных рам, арок, колец, устанавливаемых вразбежку, и сплошные, собираемые из плит, блоков или тюбингов. Если рамные имеют массу 100-120 кг и возводятся вручную, то сплошные – тюбинговые – 200-500кг и для их возведения применяют различные крепеустановщики.

|

| а – КТАГ - крупноразмерная тюбинговая арочная гладкая; и б- ГТК – гладкостенная тюбинговая крепь. |

а – КТАГ - крупноразмерная тюбинговая арочная гладкая;

б- ГТК – гладкостенная тюбинговая крепь. Отличаются размерами и массой. Площадь сечения выработки в свету от8 до 26м2. Девять типоразмеров тюбингов. Состоит из тюбингов 1и полутюбингов 2. Возводят крепь снизу вверх, укладывая тюбинги и расклинивая их временными распорами. После укладки последнего замкового тюбинга арку забучивают равномерно с двух сторон, а распорки удаляют.

Правила установки опалубки при возведении бетонной крепи

Крепь из монолитного бетона для крепления капитальных шахтных стволов диаметром от 4,5 до 8 м в свету имеет преобладающее распространение. Толщина бетонной крепи на протяженных участках ствола от 200 до 500 мм. Бетонная крепь имеет длительный срок службы, обладает малым аэродинамическим сопротивлением вентиляционной струе. Предел прочности быстротвердеющего бетона не должен быть ниже 20 МПа.

Бетонную крепь возводят сверху вниз вслед за подвиганием забоя, так как применение металлических передвижных опалубок в сочетании с быстротвердеющими смесями изменило технологию и организацию работ по креплению стволов и значительно повысило производительность труда и скорость их возведения.

Секционные опалубки. Формующая часть собирается из нескольких секций, которые при отрыве опалубки втягиваются внутрь ствола с помощью специальных стяжек (форкопфов), уменьшая этим ее диаметр. Секции изготовляют из листовой стали толщиной 6—8 мм и усиливают ребрами жесткости из стальных уголков. Опалубки могут иметь поддон различной конструкции.

Опалубка легко отрывается от бетона. После отделения от бетона опалубку опускают на новую заходку. При сжатии опалубки ее диаметр уменьшается на 80—120 мм, что обеспечивает ее свободное перемещение по стволу. Опалубку подвешивают в стволе на четырех канатах, которые одновременно служат направляющими для движущихся по стволу подъемных сосудов — бадей. На перестановку опалубки (с ее установкой на новом месте) затрачивают около 40 мин. Рабочая высота опалубки около 3—4 м. Эти опалубки в настоящее время имеют наибольшее распространение и практическое применение.

Разработаны и другие конструкции опалубок: комбинированная, сочетающая достоинства створчатой и секционной; с канатно-рычажным отрывом; опалубка с использованием для отрыва подвесных канатов и собственного веса, а также опалубка, отрываемая от бетона сжатым воздухом.

Наиболее проверенной опалубкой в производственных условиях со снятием ее сжатым воздухом является опалубка ОПД-2, которая запроектирована для крепления стволов, проходимых комбайном ПД-2.

В зависимости от технологии горнопроходческих работ опалубки могут быть с поддоном или без поддона. Поддон может быть жестко связан с опалубкой, иметь ограниченно свободный ход или независимую подвеску.

Передвижные металлические секционные опалубки без поддона обычно применяют при последовательной или совмещенной схемах проходки стволов. Опалубку устанавливают непосредственно на забой или на взорванную и предварительно выровненную породу. Отсутствие поддона упрощает конструкцию, однако незащищенная нижняя торцовая часть бетонного цилиндра получается неровной и подвергается воздействию взрывных работ. Этот недостаток в некоторой степени устраняется, если опалубка имеет жестко соединенный с ней поддон, но технология работ и конструкция опалубки значительно усложняются.

Copyright © 2012-2019 Все права защищены.

При цитировании и использовании любых материалов ссылка на сайт обязательна.

Бетонная крепь, конструкция, возведение.

Крепь из монолитного бетона имеет сводчатую замкнутую форму, так как в этом случае бетон хорошо работает на сжатие. Применяют – для крепления капитальных с большим сроком службы.

В зависимости от горно – геологических условий применяют следующие поперечные сечения горных выработок: с вертикальными стенами и сводчатым перекрытием для пород с f = 3 – 9; с вертикальными стенками, сводчатым перекрытием и обратным сводом для пород с f =1-2; круглой формы для сложных горно – геологических условий.

Бетонная незамкнутая крепь состоит из фундамента, стен и свода. Фундаменты представляют собой часть стен, расположенных ниже уровня поверхности почвы, и имеют глубину: со стороны водоотливной канаки – 500мм, а с другой стороны – 250мм. Толщина фундамента в крепких породах равна толщине стен, а в слабых породах их толщину увеличивают на 150-250мм. Верхнюю часть свода называют замком, а поверхности опирания свода на стены – пятами. В зависимости от размеров поперечного сечения выработки, крепости окружающих пород толщину стен принимают 200-500 мм, толщину верхнего свода 170- 350мм, толщину обратного свода 200-350. При круглой форме толщину крепи принимают 300-600мм.

Бетонную крепь возводят с отставанием от забоя до 20м. Участок выработки между забоем и местом возведения бетонной крепи поддерживают временной крепью. Для возведения крепи применяют передвижные или сборно – разборные (деревянные, металлические или смешанные) опалубки. Укладывают бетонную смесь за опалубку вручную или механизированным способом с помошью различных бетоноукладчиков. Конструкцию опалубки и сроки её снятия указывают в паспорте проведения и крепления выработки.

Правила укладки стрелочных переводов.

При укладке стрелочного перевода определяется монтажный центр стрелки и монтажный центр крестовины в соответствии с паспортом укладки стрелочного перевода.

Затем размечается укладка переводных шпал и устанавливается на шпалы крестовина, потом укрепляются переходные рельсы, контррельсы, остряк (перья). При укладке стрелочного перевода необходимо, чтобы перья плотно прилегали к равным рельсам, для чего головку и подошву рельс окантовать с помощью молотка. По окончанию укладки устанавливают фиксаторы, фиксирующие стрелочный перевод и переводной механизм.

Запрещается эксплуатация стрелочных переводов: при сбитых, изогнутых или неплотно прилегающих к рамному рельсу остряках; при замыкании стрелок с зазором более 4 мм между прижатым остряком и рамным рельсом; при отсутствии фиксации положения стрелок.

Крепление пересечений и сопряжений горных выработок.

Горизонтальные выработки могут сопрягаться или пересекаться под прямым или острым углом. В зависимости от устойчивости горных пород и сроков службы сопряжения имеют плоское или сводчатое перекрытие, закрепляемое деревом, металлом или бетоном. Иногда для закрепления используют комбинации этих материалов.

Первая помощь при ранениях.

Кровотечение –остановка повязкой, пальцами, сгибанием конечности, жгутом или закруткой (через 1,5 -2 ч послабляют, допуская к ране воздух, иначе начнется омертвение участка тела).

Оказывающий помощь должен вымыть руки или смазать пальцы йодом. Прикасаться к ране запрещается.

6. Периодичность ознакомления с планом ликвидации аварий. Условные аварийные сигналы.

План ликвидации аварий составляется 1-н раз в 6 месяцев.

План ликвидации аварий составляется главным инженером шахты на каждое полугодие, согласовывается с командиром ВГСЧ, обслуживающей данную шахту, и утверждается главным инженером предприятия.

План копируется и раздаётся на участки и должны все ознакомится за 15 дней до начала следующего полугодия.

Условные аварийные сигналы.

Трехкратное мигание – двигаться к флангам.

Пятикратное мигание – к центру.

Непрерывное мигание – нужно идти в КАВС. В КАВСе необходимо закрыть вентштору, открыть воздух, по переговорному устройству доложить диспетчеру: Ф.И.О., какой участок, сколько человек находится в таком-то КАВСе и ждать указаний диспетчера.

Билет №14

Понятие о горном давлении.

Под горным давлением понимают силы, возникающие в массиве горных пород, окружающих горную выработку. В массиве, где нет горных выработок и естественных пустот, вместо термина «горное давление» используют термин «напряженное состояние». Напряженное состояние вызывается гравитационными силами (силами тяжести горных пород). На эти напряжения могут быть наложены напряжения, вызванные тектоническими силами, природа которых еще недостаточно изучена, а также напряжения от температурных градиентов. Последние напряжения проявляются только на очень больших глубинах.

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Папиллярные узоры пальцев рук - маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

К вопросу проектирования элементов опалубки при креплении горных выработок монолитным бетоном в сложных горно-геологических условиях Текст научной статьи по специальности «Строительство и архитектура»

Похожие темы научных работ по строительству и архитектуре , автор научной работы — Дмитриенко Владимир Александрович, Бауэр Мария Александровна

Выбор эффективных параметров крепления с использованием высокопрочных композиционных материалов для строительства подземных сооружений в сложных горно-геологических условиях Совершенствование технологии возведения бетонных крепей для подземных горных выработок Повышение качества бетонной крепи вертикальных шахтных стволов Результаты исследований механических свойств быстротвердеющих модифицированных бетонов К вопросу о повышении механических свойств и гидро стойкости бетонной крепи i Не можете найти то, что вам нужно? Попробуйте сервис подбора литературы. i Надоели баннеры? Вы всегда можете отключить рекламу.Текст научной работы на тему «К вопросу проектирования элементов опалубки при креплении горных выработок монолитным бетоном в сложных горно-геологических условиях»

© В.А. Дмитриснко, М.А. Бауэр, 2007

В.А. Дмитриенко, М.А. Бауэр

К ВОПРОСУ ПРОЕКТИРОВАНИЯ ЭЛЕМЕНТОВ ОПАЛУБКИ ПРИ КРЕПЛЕНИИ ГОРНЫХ ВЫРАБОТОК МОНОЛИТНЫМ БЕТОНОМ В СЛОЖНЫХ ГОРНО-ГЕОЛОГИЧЕСКИХ УСЛОВИЯХ

Строительство подземных сооружений в наносных породах, сопровождается рядом трудностей, которые обусловлены их низкой прочностью и устойчивостью, что является серьезным препятствием с точки зрения экономичности и безопасности строительства. Так как в этом случае без применения специальных способов, обнажение пород зачастую возможно лишь на глубину 0,25-0,50 м. При строительстве вспомогательного наклонного ствола шахты «Када-мовская» ОАО «Донуголь», в аналогичных условиях, после проходки 40 м выработки из 95, произошло обрушение пород, результатом которого, явилась консервация строительства, из за значительных затрат на применение специального способа на трех стволах шахты.

Поэтому, разработка технологии обеспечивающей, нормативные темпы проведения выработок в неустойчивых породах, при минимальных затратах труда, финансовых средств и без применения специальных способов, является весьма своевременной. Для ее решения кафедрами «Технология строительного производства» РГСУ и «Подземное, промышленное, гражданское строительство и строительные материалы» Шахтинского института (ф) ЮР-

ГТУ (НПИ) выполняется комплекс исследований, суть которого сводится к разработке способов и средств при которых можно максимально увеличить темпы строительства подземных сооружений короткими заходками.

Крепление горизонтальных и наклонных выработок в сложных горногеологических условиях монолитным бетоном, как правило, осуществляется с применением временной крепи. Поэтому необходимо разработать такую технологию, при которой крепление можно осуществлять по совмещенной схеме, то есть в непосредственной близости от забоя и без применения временной крепи. В этом случае монолитная бетонная крепь, через весьма короткий промежуток времени должна воспринимать нагрузки от массива горных пород. Это возможно только при обеспечении быстрого набора прочности бетоном, причем речь идет о получении нормативных значений прочности в сроки, измеряемые часами, а не сутками, как это традиционно оценивается в технологии быст-ротвердеющих бетонов. При этом бетонная смесь должна обладать достаточной подвижностью и требуемым периодом живучести, так как существующая технология крепления выработок монолитным бетоном исключа-

ет применение вибрирования, ввиду специфичности конструкций крепи и из-за угрозы вытекания бетонной смеси из заопалубочного пространства внутрь строящегося объекта.

Основным фактором, регламентирующим продолжительность цикла крепления, будет период времени, в течение которого бетон, уложенный за опалубку перейдет из пластичного состояния в твердое и перестанет разрушаться под действием собственного веса при разработке контурного уступа грунта следующей заходки, выполняющего роль герметизатора. Для увеличения вышеуказанного интервала времени и повышения надежности герметизации требуется применение специального элемента, который мог бы устанавливаться между опалубкой и массивом пород и свободно извлекаться перед установкой следующей секции крепи.

Выполненный к настоящему времени анализ позволяет констатировать, что имеющиеся конструкции переставных, сборно-разборных, передвижных опалубок, для проходки короткими заходками, не вполне пригодны, поэтому разработаны все основные узлы опалубки и изготовлен ее макет для оценки надежности и герметичности стыков. Разработано также устройство для герметизации зазора между опалубкой и массивом пород в зоне забоя.

По результатам исследований скорости гидратации цементов различных заводов, которая оценивалась по росту пластической прочности цементного теста нормальной густоты, можно отметить, что наиболее высокую кинетику структурообразования имеют цементы Новороссийских заводов Первомайского и Верхнеба-канского, однако наиболее стабильными показателями характеризуются цементы Старооскольского завода.

Поскольку добиться высокой удо-боукладываемости возможно только с применением суперпластификаторов 3, то в настоящее время довольно широко, для получения высокопрочных бетонов используется отечественный недорогой суперпластификатор С-3, который входит в состав большинства выпускаемых добавок ускорителей твердения.

Для оценки влияния добавок УП 2 и УП 5 (НИИЖБ г. Москва), «Экстра» и Д 5 (г. Владикавказ), на свойства растворных и бетонных смесей, а также бетона выполнен комплекс экспериментальных исследований. По их результатам, частично представленным на рис. 1, можно сделать следующие выводы:

- растворные смеси, модифицированные химическими соединениями, имеют высокую кинетику набора прочности после 16-20 часов твердения;

- наиболее высокую скорость набора пластической прочности обеспечивает добавка Д 5, что позволит через 5-6 часов извлекать герметизатор при сохранении устойчивости контура твердеющего бетона;

- все добавки в первые часы увеличивают подвижность составов, что соответственно приведет к увеличению давления на элементы опалубки;

- бетонные смеси модифицированные добавками, в лабораторных условиях, имеют высокую кинетику набора прочности при снижении нормальной водопотребления на 12-16% (для цемента ПЦ - 500 Д0 Старооскольского цементного завода);

- введение добавок возможно как в сухом виде, так и в растворах, степень влияния на свойства бетонов остается практически неизменной;

- интенсивный набор прочности модифицированных бетонов, при нормальных условиях твердения, начинается по истечении 20^28 часов с

монолитная бетонная крепь

Возведение монолитной бетонной крепи при совмещенной схеме проходки осуществляется с применением передвижной призабойной опалубки. При параллельной схеме возведение монолитной бетонной крепи выполняется с отставанием от забоя на 20 -30 метров при помощи сборно-разборной инвентарной опалубки.

Подача бетона за опалубку осуществляется как по трубам, проложенным по стволу, так и в контейнерах.

Для повышения грузонесущей способности монолитной бетонной крепи добавляется металлическая фибра.

ООО «ОГСК-Шахтспецстройпроект»

© 2001 - 2021

Материалы размещенные на данном информационном ресурсе

могут использоваться третьими лицами только при наличии

письменного согласия ООО «ОГСК-Шахтспецстройпроект»

(495) 545-36-93, (495) 545-36-95 (факс)

г. Москва, 3-я ул. Ямского поля, д.18

Правила установки опалубки при возведении бетонной крепи

КОНСТРУКЦИИ БЕТОННЫЕ И ЖЕЛЕЗОБЕТОННЫЕ МОНОЛИТНЫЕ

Правила производства и приемки работ

Monolithic constructions of concrete and reinforced concrete . Rules of production and acceptance of work

Дата введения 2019-05-27

Предисловие

Сведения о своде правил

1 ИСПОЛНИТЕЛЬ - АО "НИЦ "Строительство" - Научно-исследовательский, проектно-конструкторский и технологический институт бетона и железобетона (НИИЖБ) им. А.А.Гвоздева

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 "Строительство"

3 ПОДГОТОВЛЕН к утверждению Департаментом градостроительной деятельности и архитектуры Министерства строительства и жилищно-коммунального хозяйства Российской Федерации (Минстрой России)

6 ВВЕДЕН ВПЕРВЫЕ

В случае пересмотра (замены) или отмены настоящего свода правил соответствующее уведомление будет опубликовано в установленном порядке. Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте разработчика (Минстрой России) в сети Интернет

Введение

Настоящий свод правил разработан авторским коллективом АО "НИЦ "Строительство" - НИИЖБ им. А.А.Гвоздева (д-р техн. наук В.Ф.Степанова; канд. техн. наук М.И.Бруссер, канд. техн. наук С.С.Жоробаев, канд. техн. наук В.Н.Строцкий, С.Г.Зимин, А.В.Анцибор, С.Н.Захарчук).

1 Область применения

1.1 Настоящий свод правил распространяется на производство, контроль и приемку работ при строительстве зданий и сооружений из монолитных бетонных и железобетонных конструкций с применением легкого, мелкозернистого и тяжелого бетонов и фибробетона.

1.2 Свод правил устанавливает общие требования к бетонным смесям, бетонам, опалубкам и арматурным изделиям; к производству, контролю и приемке опалубочных, арматурных и бетонных работ; приемке готовых монолитных бетонных и железобетонных конструкций.

2 Нормативные ссылки

В настоящем своде правил использованы нормативные ссылки на следующие документы:

ГОСТ 3282-74 Проволока стальная низкоуглеродистая общего назначения. Технические условия

ГОСТ 5802-86 Растворы строительные. Методы испытаний

ГОСТ 6727-80 Проволока из низкоуглеродистой стали холоднотянутая для армирования железобетонных конструкций. Технические условия

ГОСТ 7473-2010 Смеси бетонные. Технические условия

ГОСТ 7566-94 Металлопродукция. Приемка, маркировка, упаковка, транспортирование и хранение

ГОСТ 10060-2012 Бетоны. Методы определения морозостойкости

ГОСТ 10180-2012 Бетоны. Методы определения прочности по контрольным образцам

ГОСТ 10181-2014 Смеси бетонные. Методы испытаний

ГОСТ 10922-2012 Арматурные и закладные изделия, их сварные, вязаные и механические соединения для железобетонных конструкций. Общие технические условия

ГОСТ 12730.3-78 Бетоны. Метод определения водопоглощения

ГОСТ 12730.5-84 Бетоны. Методы определения водонепроницаемости

ГОСТ 13087-81 Бетоны. Методы определения истираемости

ГОСТ 15467-79 Управление качеством продукции. Основные понятия. Термины и определения

ГОСТ 17624-2012 Бетоны. Ультразвуковой метод определения прочности

ГОСТ 18105-2010 Бетоны. Правила контроля и оценки прочности бетона

ГОСТ 22266-2013 Цементы сульфатостойкие. Технические условия

ГОСТ 22690-2015 Бетоны. Определение прочности механическими методами неразрушающего контроля

ГОСТ 23279-2012 Сетки арматурные сварные для железобетонных конструкций и изделий. Общие технические условия

ГОСТ 23616-79 Система обеспечения точности геометрических параметров в строительстве. Контроль точности

ГОСТ 23732-2011 Вода для бетонов и строительных растворов. Технические условия

ГОСТ 24211-2008 Добавки для бетонов и строительных растворов. Общие технические условия

ГОСТ 25820-2014 Бетоны легкие. Технические условия

ГОСТ 26633-2015 Бетоны тяжелые и мелкозернистые. Технические условия

ГОСТ 27006-86 Бетоны. Правила подбора состава

ГОСТ 28570-90 Бетоны. Методы определения прочности по образцам, отобранным из конструкций

ГОСТ 30459-2008 Добавки для бетонов и строительных растворов. Определение и оценка эффективности

ГОСТ 30515-2013 Цементы. Общие технические условия

ГОСТ 31189-2015 Смеси сухие строительные. Классификация

ГОСТ 31356-2007 Смеси сухие строительные на цементном вяжущем. Методы испытаний

ГОСТ 31357-2007 Смеси сухие строительные на цементном вяжущем. Общие технические условия

ГОСТ 31383-2008 Защита бетонных и железобетонных конструкций от коррозии. Методы испытаний

ГОСТ 31384-2017 Защита бетонных и железобетонных конструкций от коррозии. Общие технические требования

ГОСТ 31914-2012 Бетоны высокопрочные тяжелые и мелкозернистые для монолитных конструкций. Правила контроля и оценки качества

ГОСТ 31937-2011 Здания и сооружения. Правила обследования и мониторинга технического состояния

ГОСТ 34329-2017 Опалубка. Общие технические условия

ГОСТ ISO/IEC 17000-2012 Оценка соответствия. Словарь и общие принципы

ГОСТ Р 51872-2002 Документация исполнительная геодезическая. Правила выполнения

ГОСТ Р 52086-2003 Опалубка. Термины и определения

ГОСТ Р 52544-2006 Прокат арматурный свариваемый периодического профиля классов А500С и В500С для армирования железобетонных конструкций. Технические условия

ГОСТ Р 52752-2007 Опалубка. Методы испытаний

ГОСТ Р 52804-2007 Защита бетонных и железобетонных конструкций от коррозии. Методы испытаний

ГОСТ Р 55224-2012 Цементы для транспортного строительства. Технические условия

ГОСТ Р 57997-2017 Арматурные и закладные изделия сварные, соединения сварные арматуры и закладных изделий железобетонных конструкций. Общие технические условия

СП 28.13330.2017 "СНиП 2.03.11-85 Защита строительных конструкций от коррозии"

СП 63.13330.2012 "СНиП 52-01-2003 Бетонные и железобетонные конструкции. Основные положения" (с изменениями N 1, N 2, N 3)

СП 70.13330.2012 "СНиП 3.03.01-87 Несущие и ограждающие конструкции" (с изменениями N 1, N 3)

СП 130.13330.2011 "СНиП 3.09.01-85 Производство сборных железобетонных конструкций и изделий"

Примечание - При пользовании настоящим сводом правил целесообразно проверить действие ссылочных документов в информационной системе общего пользования - на официальном сайте федерального органа исполнительной власти в сфере стандартизации в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный документ, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого документа с учетом всех внесенных в данную версию изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то рекомендуется использовать версию этого документа с указанным выше годом утверждения (принятия). Если после утверждения настоящего свода правил в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку. Сведения о действии сводов правил целесообразно проверить в Федеральном информационном фонде стандартов.

3 Термины и определения

В настоящем своде правил применены термины по [1], ГОСТ 7473, ГОСТ 24211, ГОСТ 26633, ГОСТ 30515, ГОСТ Р 52086 и ГОСТ ISO/IEC 17000, а также следующие термины с соответствующими определениями:

3.1 модуль поверхности конструкции: Отношение площади охлаждаемой поверхности конструкции к ее объему.

3.2 монолитные работы: Работы с применением бетонных смесей по устройству несущих и ограждающих бетонных и железобетонных конструкций и их частей в условиях строительной площадки.

3.3 конструкции бетонные монолитные: Конструкции, изготовляемые непосредственно на строительной площадке из бетона без арматуры или с арматурой, устанавливаемой по конструктивным соображениям и не учитываемой в расчете; расчетные усилия от всех воздействий в бетонных конструкциях должны быть восприняты бетоном.

3.4 конструкции железобетонные монолитные: Конструкции, изготовляемые непосредственно на строительной площадке из бетона с рабочей и конструктивной арматурой (армированные бетонные конструкции); расчетные усилия от всех воздействий в железобетонных конструкциях должны быть восприняты бетоном и рабочей арматурой.

3.5 сохраняемость бетонной смеси: Время после приготовления бетонной смеси, в течение которого сохраняются заданные технологические свойства в пределах допусков.

3.6 воздухововлечение: Процесс равномерного вовлечения в бетонную смесь мелких пузырьков воздуха при перемешивании, которые остаются после уплотнения и затвердевания.

Читайте также: