Пескоцементные блоки для фундамента

Обновлено: 16.05.2024

Советы по кладке бетонных блоков

Опишу свое мнение и тонкости кладки пескобетонных или ПЩС-блоков. После уложенных на раствор пары десятков штук в первый ряд забора, рука набивается, как говорят, и процесс уже можно описать.

Для профессиональных каменщиков эта информация не актуальна. Возможно, она пригодится тем, кто захочет самостоятельно сложить из подобных блоков домик дачи или как я – забор.

Для своей кладки я делал фундаментный раствор (или раствор для первых кладок блоков) – 1 к 3. Раствор должен быть без камней. Песок в идеале просеять. Если шов тонкий – камни могут помешать блоку. Замешивал в бетоносмесителе. Делал не сильно жидкий и не густой, чтобы блок на нем мог лежать и не опускаться. Если использовать пластификатор, то добавляйте меньше воды.

Так же если замешивать 3 ведра песка, то более чем на час раствор оставлять не нужно – схватывается, особенно в жару, т.к. теряет влагу. Либо его нужно периодически помешивать.

2. Всегда использовать маяки

Это натянутая горизонтально тонкая веревка. Желательно белого цвета, т.к. в сумерках темного цвета уже не видно. А для этого нужно уложить крайние блоки (угловые) на один уровень. Размечать уровень крайних блоков лучше лазерным нивелиров на закате, когда нет яркого солнца и хорошо виден луч.

Веревку-маяк лучше пустить на расстоянии 1-2 мм от угла блоков. Веревка обеспечит не только прямолинейность кладки, но горизонтальность. Если это первый ряд, как в моем случае, то бывают локальные прогибы бетонной ленты, фундамента и в таких местах раствора нужно положить больше.

3. Нанесение раствора

В предыдущих статьях я использовал ограничивающие бруски 1,5х1,5см. Но сейчас от них отказался. Просто не накладываю раствор до края бетонной ленты:

Предварительно смачиваю поверхность бетона (если стоит жара). Бетон вытягивает воду из раствора

Наносить нужно всегда слой толще (выше), чем шов в уже уложенном. Блоки пустотелые и часть бетона выдавливается в эти полости.

4. Контроль уровня.

В качестве дублирования положения блока использую короткий уровень. Проверяю горизонт (вдоль блока) и его наклон в кладке. Для опытных каменщиков это не обязательная процедура. Но для тех, кто только набивает руку, думаю, обязательно.

5. Затирка швов

Т.к. у меня декоративные блоки, то я заполняю пустоты и затираю швы сразу:

Цементные блоки

ООО «Стеновые материалы» (Москва, Санкт-Петербург, Рязань, Калуга, Тула) - кирпич, блоки (блоки газосиликатные из ячеистого бетона), керамзитобетонные и пескобетонные блоки и другие стройматериалы.

Используя сайт, вы соглашаетесь с Политикой конфиденциальности. Для отображения персонализированного контента и хранения личных настроек на локальном компьютере наш сайт использует cookie.

© 2010 - 2021 Интернет-магазин

стройматериалов КирпичРУ

- Кровельные материалы

- Водосточные системы

- Нерудные материалы

- Напольная плитка и ступени

- Бордюр

- Плитка из цоколя

© 2010 - 2021 Интернет-магазин

стройматериалов КирпичРУ

Наш менеджер свяжется с вами в течение 30 минут в рабочее время c 9:00 до 21:00.

Заявка на расчет Спасибо за обращениеНаш менеджер свяжется с вами в течение 30 минут в рабочее время c 9:00 до 21:00.

Пескобетонные блоки - плюсы и минусы

Пескобетонные блоки пользуются устойчивым спросом при строительстве зданий и сооружений.

А как Вы относитесь к пескобетонным блокам для строительства?

Пескоцементный блок Пескоцементный блокКлассический состав пескобетонного блока:

- Цемент - 1 доля;

- Песок - 3 доли;

- Разрешается добавление портландцемента - для улучшения морозоустойчивости, увеличить плотность и устойчивость к коррозии.

Производство пескобетонных блоков

Производство осуществляется методом вибропрессования.

Стоит принять во внимание, что все положительные качества пескобетонных блоков проявляются в том случае, если они изготовлены на промышленном производстве, оснащенном самым современным оборудованием. Цех должен быть укомплектован дозатором, вибропрессом, смесителем, формами. Не стоит экономить на строительстве здания, которое будет эксплуатироваться много лет.

Разновидности пескобетонных блоков

По типу размера блоки подразделяются на стеновые и перегородочные. По пустотности - разделяются на полнотелые блоки и блоки с двумя или более пустотами.

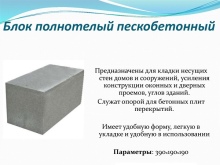

Пескобетонные блоки полнотелые

Компания КИРПИЧ.РУ поставляет Блоки пескобетонные напрямую от заводов-производителей, обеспечивая клиентам лучшие цены и кратчайшие сроки поставки. Осуществляем доставку по Москве и Московской области. Любые объемы, наличный и безналичный расчет.

Прайс-лист лучших цен

Пескобетонные блоки полнотелые

Прочный искусственный камень, применяемый для возведения перегородок и стен с высокой несущей способностью. Отличительная особенность заключается в отсутствии пустот, повышающих устойчивость к сжатию. Геометрическая форма в виде прямоугольника и крупный размер способствуют быстрой кладке без специальной квалификации. Блочная продукция востребована при формировании ленточных и столбчатых фундаментов.

Производство монолитных модулей

Технология изготовления товара начинается с подготовки смеси, в состав которой входят: портландцемент, кварцевый песок, очищенная вода. Формовка производится специальным вибропрессом, за счёт чего достигается однородность массы. Сырые блоки просушиваются искусственным путём и транспортируются на склад, где они за 28 дней набирают конечную прочность в естественных условиях при температуре +20 градусов и надлежащей вентиляции.

Преимущества

Габаритные элементы позволяют реализовывать частные строительные проекты с максимальной экономией бюджета. Кладка 1 куб.м ячеистого продукта почти в 2 раза дешевле аналогичного объёма кирпича.

К основным достоинствам камня относятся:

стабильность при резком изменении температурного режима;

экологичность и радиационная безопасность;

стойкость к внешним факторам окружающей среды;

хорошие теплоизоляционные свойства и шумопоглощение;

Изделия подходят для сооружения жилых и общественных зданий, гаражей, хозяйственных построек, бань и коттеджей. Отличные эксплуатационные характеристики гарантируют основательность и долговечность конструкции. Оштукатуривание и облицовка современными материалами увеличивают срок службы и внешний вид объекта.

Все о пескобетонных блоках

Пескобетонные блоки – полнотелые стеновые и пустотелые, 200×200×400 и других размеров – широко применяются в качестве материала в малоэтажном и коммерческом строительстве. Их вес позволяет не слишком повышать нагрузку на фундамент. О том, как осуществляется выбор и кладка блоков из пескобетона, об их достоинствах и недостатках стоит узнать подробнее, прежде чем выбирать этот строительный материал для выполнения работ.

Плюсы и минусы

Пескобетонные блоки относятся к разряду формованных строительных материалов с четко установленными геометрическими параметрами и характеристиками. Они имеют множество достоинств, определяющих выбор строителей в пользу именно такого типа искусственного камня.

Перечислим его очевидные преимущества.

- Устойчивость к воздействию влаги. Она позволяет гарантировать защищенность конструкции от влияния внешних факторов.

- Превосходные прочностные характеристики. Это относится даже к стандартным блокам. Кроме того, в продаже представлены улучшенные пескобетонные изделия, армированные волокнами полипропилена или стекловолокном.

- Срок службы. Производители гарантируют сохранение характеристик материала на протяжении 60-100 лет с момента его выпуска.

- Теплоизолирующие и звукоизолирующие свойства. Они выше у пустотелых вариантов, монолитные по этому показателю вполне сопоставимы с обычным бетоном. При выборе подходящего варианта важно найти компромисс между теплоизоляционными свойствами материала и его прочностными характеристиками. Кроме того, у пустотелых блоков лучше способности к звукопоглощению.

- Биологическая стойкость. Пескобетонные изделия не подвержены порче под воздействием грибка, плесени.

- Огнестойкость. При контакте с открытым огнем материал сохраняет свои свойства на протяжении 10 часов.

- Экобезопасность. В пескоблоках не используются компоненты, оказывающие негативное влияние на состояние окружающей среды. В ходе эксплуатации конструкция остается полностью безопасной для здоровья.

- Экономическая выгода. Строение из пескоблоков при возведении обходится в 2-3 раза дешевле, чем кирпичный аналог.

Как и у любого другого материала, у пескоблоков также присутствуют определенные недостатки. Блоки довольно тяжелые – это может осложнить процесс кладки, влияет на расчетные нагрузки, оказываемые на поверхность фундамента. В составе блоков нет пористых наполнителей, поэтому они хуже удерживают тепло, чем керамзитобетонные. При использовании в жилом строительстве потребуется обустройство дополнительной теплоизоляции.

Низкий уровень паропроницаемости. Она влияет на воздухообмен в помещении. При отсутствии правильно организованной вентиляции в помещениях будет душно, начнет скапливаться влага, ухудшится микроклимат.

Кроме того, отсутствие строгого контроля качества приводит к тому, что материал от разных производителей заметно различается по своим свойствам.

Основные характеристики и размеры

Пескобетонные блоки представляют собой материал, изготавливаемый из смеси цемента, песка и воды. Помимо этого, в состав могут входить дополнительные ингредиенты, модифицирующие его, обеспечивающие большую пластичность смеси. Производство осуществляется путем вибропрессования раствора. В зависимости от того, предназначается пескобетон для стен или кладки фундаментов, он изготавливается пустотелым или полнотелым.

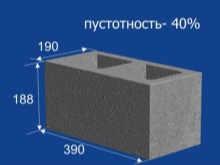

Вес изделий зависит от их размеров и состава. В среднем формованный искусственный камень имеет массу одного элемента 23 кг. Стандартные размеры блоков таковы:

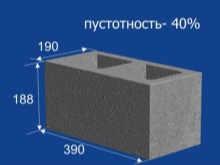

- 390х190х188 мм;

- 200х200х400 мм;

- 100х200х400 мм.

Плотность пескоблоков достигает 1300-2200 кг/м3, они довольно тяжелые, при этом высока и прочность на сжатие, достигающая 100-150 кг/см2. Материал довольно привлекателен для ведения строительных работ, но его не слишком часто можно встретить в многоэтажном строительстве. Виной тому значительные сопутствующие затраты на обустройство вентиляции, пароизоляции.

Все пескоблоки классифицируются исходя из их назначения и особенностей. Изготовление этих материалов не столь строго стандартизировано, как в случае с кирпичом или другими элементами. Общие требования определяются исходя из ГОСТа 13579-78 и ГОСТа 6133-99. Они имеют только функциональное значение – цветные или декоративные разновидности не производятся.

По своей структуре все пескоблоки подразделяются на два вида.

- Пустотелые. Они имеют внутри полости, снижающие массу изделия, влияющие на его теплоизоляционные, звукоизолирующие свойства. Двухпустотные блоки могут иметь сквозные или неполные отверстия в виде щелей, кубов, цилиндров. А также количество отверстий может быть равно 4, 6 или 8.

- Полнотелые. Это классические блоки, сформованные путем вибропрессования. Конструкции из этих изделий более массивные, требуют дополнительного утепления. Именно поэтому они чаще используются для возведения построек хозяйственного назначения – гаражей, сараев.

Другой способ классификации предусматривает разделение элементов согласно их назначению. Здесь представленные варианты более разнообразны.

Стеновые

Основная группа пескоблоков, применяемая для кладки наружных стен, носит именно такое название. Их также именуют рядовыми, поскольку поверх кладки конструкция обязательно покрывается декоративной отделкой. У этих блоков самая простая форма, они стоят дешевле остальных. Структура материала может быть пустотелой или полнотелой.

Это никак не влияет на прочие свойства и характеристики изделия, его назначение.

Перегородочные

Пескоблоки для перегородок внутри зданий и сооружений выпускаются с показателями толщины всего 10 см. Они имеют ту же форму, что и обычные, могут включать пустоты, но чаще делаются полнотелыми.

Облицовочные

Эти пескоблоки также именуются лицевыми. Они могут иметь 1 или 2 стороны, не требующие отделки. Обычно это боковина и торец. Кладка из таких блоков не нуждается в дополнительной доработке. По виду отделки покрытия могут быть шероховатыми или шлифованными, гладкими и зернистыми.

Фундаментные

Пескобетонные блоки этого типа предназначаются для кладки цоколей и оснований. Они производятся как в полнотелом, так и в пустотелом варианте, маркируются как ФБС или ФБВ. Они обеспечивают необходимую прочность и надежность основания, могут иметь дополнительные полимерные или армирующие добавки в своей структуре.

Производители

Выпуском пескобетонных блоков на российском рынке занимаются многие крупные предприятия, а также частные компании. В Московской области можно приобрести продукцию завода «СтроМа», производящего пустотелые и полнотелые изделия. Перегородочные и фундаментные модули такого типа можно найти у компании ПК «МосЦентрСтрой». А также найти нужный товар можно у компаний «Основа-М», «Пущинский завод».

В регионах с выпуском пескобетонных блоков тоже все в порядке. Одним из крупных поставщиков считается ООО «Экострой» из Кинешмы в Ивановской области. Свои заводы в Москве и Калуге имеет «Траст-Снаб». Не менее известен строителям и Тульский завод ЖБИ, выпускающий блоки разных типов.

Среди сибирских поставщиков особый интерес представляет компания «СИБИТ».

Сфера применения

Пескобетонные блоки отличаются универсальностью применения. Изделия толщиной 200 мм подходят для возведения наружных стен многоэтажных зданий, более тонкие используются в качестве внутренних перегородок. Среди конструкций, строительство которых может быть осуществлено из этого материала:

- заборы и ограждения;

- малоэтажные дома, коттеджи;

- отдельные части зданий – цоколь, фундамент;

- беседки с мангальной зоной;

- сельскохозяйственные постройки;

- системы приточной вентиляции;

- гаражные боксы и комплексы.

Вне зависимости от того, где и как именно используется пескобетонный блок, он обеспечивает высокую прочность конструкции. Материал подходит для возведения больших ангаров, коммерческих зданий, многоэтажных бизнес-комплексов.

Советы по кладке

Правильно класть пескобетонные блоки тоже нужно уметь. Важно подготовить инструменты, которые могут понадобиться: кельмы, киянки, мастерки подходящего размера. Понадобятся измерительные приспособления, отвес и шнур для проверки уровня. Кладка может осуществляться на обычный цементный раствор на основе марки М400. При самостоятельном его замешивании нужно обеспечить однородность смеси, убрать из нее все комки.

Материал приобретается, доставляется к месту проведения работ. После приготовления раствора можно переходить к его кладке.

Порядок действий в этом случае одинаков для всех типов блоков на бетонной основе.

- Проведение разметки. Она осуществляется с использованием шнура. Нужно обозначить углы, а также горизонтальную линию расположения стен.

- Кладка первого ряда. Поверх гидроизоляционного материала помещается раствор. На него устанавливается блок, прижимаемый к основанию.

- Выполнение расшивки. Ее тип определяется тем, какие именно варианты отделки выбраны для использования.

- Продолжение кладки. Соседние элементы в одном ряду укладываются на раствор, скрепляются им. Последующие уровни располагаются без смещения. В каждом 3-м ряду применяют вместо раствора монтажную пену, через 5 уровней можно выполнять армирование металлическими стержнями или сеткой.

- Формирование армопояса. Он делается на последнем ряду, в опалубке, с заливкой бетоном. Смесь упрочняется под пленкой до 7 дней.

По завершении процесса кладки можно приступать к отделке наружных и внутренних поверхностей возведенных конструкций. Опытные строители рекомендуют перед началом монтажа блоков обработать их поверхность влажной щеткой. Получить четкую линию по наружным углам поможет леска – ее натягивают между гранями. Перемычки тоже лучше заменить уголками.

Раствор по боковым поверхностям пескоблоков удобнее всего класть мастерком, но можно делать это и плотно притирая грани искусственных камней друг к другу. Раскроить отдельные элементы в процессе кладки можно «болгаркой». Для получения более тонких швов можно заменить цементный раствор специальным клеевым.

Это позволит дополнительно повысить теплоизоляционные свойства готовой конструкции.

О том, на что надо обращать внимание при выборе пескобетонных блоков, смотрите далее.

Пескобетон для строительства фундамента

Для любого строительства незаменимы специализированные сухие смеси. С их помощью не только устраивают фундамент, но и стяжку стен, потолка, пола, а также проводят текущий ремонт. К самой популярной из таких смесей относится пескобетон.

Особенности

Пескобетон – сухая смесь мелкозернистой консистенции, имеющая особые характеристики. Этот материал обладает повышенной устойчивостью к негативным воздействиям окружающей среды (влажность, перепады температур), не подвержен коррозии и деформации. К тому же данный стройматериал отличается невысокой стоимостью. Именно эти основные свойства позволяют заливать пескобетон на фундамент зданий.

Этот подтип бетона используют для организации фундамента как ленточного, так и сборного вида. Пескобетон применяется в качестве основного строительного материала, связующего звена. Фундаментные блоки устанавливаются в заранее подготовленное место и заливаются раствором.

Благодаря структуре и плотности готового пескобетона заполняются даже минимальные щели между блоками, и конструкция становится монолитной и очень прочной.

В зависимости от назначения существуют следующие виды пескобетона:

- гидроизоляционный;

- штукатурный;

- монтажно-кладочный;

- износостойкий;

- универсальный.

Для обустройства фундамента лучше использовать последние два типа сухой смеси: износостойкий и универсальный.

Какая марка пескобетона лучше?

Пескобетонная смесь имеет следующий типовой состав:

- 60% песка или отсева;

- 30% портландцемента;

- 10% специализированных добавок (пластификаторы, морозоустойчивые и т. д.).

Маркируется этот материал буквой «М» и числами 100, 200, 300, 400 и 500. Цифровой код обозначает нагрузку, которую выдерживает готовый бетон на 1 см2. Наиболее распространённой маркой для строительства является М300. Всё благодаря большому списку достоинств:

- устойчивость к механическим повреждениям, а также статическим и вибрационным нагрузкам;

- пожаробезопасность;

- антикоррозионные свойства;

- бетон не выделяет вредных веществ, то есть он химически нейтрален;

- повышенная адгезия с большинством популярных материалов (металл, дерево и т. д.);

- отсутствие большой усадки;

- не загрязняет окружающую среду.

Также пескобетон М300 является самовыравнивающейся смесью и образует ровную поверхность. Этот материал очень прост в применении, а значит, экономит физические и финансовые ресурсы.

Информация в следующем видеоролике поможет вам без труда выбрать качественный пескобетон.

Как приготовить раствор?

Процесс приготовления раствора пескобетона выглядит следующим образом.

- Подготавливается чистая ёмкость для замешивания, холодная вода (не теплее +20° С), дрель с насадкой или специальный миксер.

- В воду постепенно, при постоянном помешивании засыпается весь объём сухой смеси. На выходе должна получиться однородная, плотная масса без комков.

- Раствор оставляют на отстойку на 5-10 минут и можно приступать к выполнению работ.

Существуют усреднённые показатели расчёта необходимого количества воды для замешивания раствора. Так, обычно на 10 кг сухого вещества понадобится около 1,7 литра воды. Однако, эти пропорции могут видоизменяться в зависимости от вида продукции, поэтому обязательно нужно сверяться с инструкцией на упаковке бетона и руководствоваться в первую очередь рекомендациями производителя.

Определить расход материала для заливки фундамента можно, рассчитав необходимый объём сухого вещества.

В 1 м3 готового раствора содержится от 1,5 до 1,7 тонн сухого пескобетона. Именно из такого расхода подсчитывается нужное количество материала. Стандартная фасовка бетона марки М300 – 50 кг. Значит, на заливку 1 м3 фундамента понадобится 30-35 мешков смеси. Далее площадь умножается на количество мешков и получается то количество бетона, которое необходимо разводить для заливки всего периметра фундамента строящегося здания.

Как залить фундамент?

Перед заливкой проводятся следующие обязательные работы:

- разметка участка;

- земляные работы – устройство песчаной подложки;

- изготовление и установка опалубки;

- армирование.

Когда все этапы последовательно выполнены, приступают к заливке фундамента. Этот процесс можно провести двумя способами:

- единовременно;

- по частям.

В первом варианте действия выглядят следующим образом.

Важный момент: действия по сушке напрямую зависят от погодных условий. Если температура воздуха находится в пределах +20-25° С, то нет необходимости в дополнительных действиях. Если же погода слишком жаркая, то бетон при высыхании может растрескаться, а значит, его нужно укрыть полиэтиленовой плёнкой и поливать водой раз в несколько дней. Это позволит фундаменту просохнуть равномерно и не деформироваться.

Если заливка проводится по частям, то пескобетон заливается послойно или блоками. Слои формируются горизонтально или вертикально. Главное – выжидать оптимальный момент для заливки следующей порции раствора. Созревание смеси при температуре 20-25° С происходит за 4 часа, а при + 5-10° С – за сутки. Однако первичное затвердевание происходит в течение нескольких дней. Именно через этот временной интервал можно заливать следующий слой.

Если поспешить – предыдущий слой деформируется, могут возникнуть трещины и перекосы, которые не самым лучшим образом скажутся на прочности и долговечности фундамента.

При послойной заливке слои также обрабатываются виброустановкой и тщательно разравниваются. Некоторые строители советуют производить следующие действия перед устройством нового слоя фундамента.

- Обработать поверхность предыдущего слоя абразивом или специальным химическим составом. Это необходимо для того, чтобы убрать с поверхности плёнки «цементного молока».

- Далее вся поверхность надсекается топором или зубилом. Нужно сделать примерно 100 неглубоких насечек на 1м2.

Эти действия позволят улучшить адгезию, а значит, и прочность всего фундамента.

Пескобетон – универсальная смесь, которая отлично подходит для проведения большого спектра строительных работ. Фундамент, залитый бетоном марки М300, прослужит долго и при соблюдении всей технологии не потеряет своих свойств через десятки лет.

Пескоцементные блоки полнотелые для фундамента

Пескобетонные блоки – полнотелые стеновые и пустотелые, 200×200×400 и других размеров – широко применяются в качестве материала в малоэтажном и коммерческом строительстве. Их вес позволяет не слишком повышать нагрузку на фундамент. О том, как осуществляется выбор и кладка блоков из пескобетона, об их достоинствах и недостатках стоит узнать подробнее, прежде чем выбирать этот строительный материал для выполнения работ.

Плюсы и минусы

Пескобетонные блоки относятся к разряду формованных строительных материалов с четко установленными геометрическими параметрами и характеристиками. Они имеют множество достоинств, определяющих выбор строителей в пользу именно такого типа искусственного камня.

Перечислим его очевидные преимущества.

- Устойчивость к воздействию влаги. Она позволяет гарантировать защищенность конструкции от влияния внешних факторов.

- Превосходные прочностные характеристики. Это относится даже к стандартным блокам. Кроме того, в продаже представлены улучшенные пескобетонные изделия, армированные волокнами полипропилена или стекловолокном.

- Срок службы. Производители гарантируют сохранение характеристик материала на протяжении 60-100 лет с момента его выпуска.

- Теплоизолирующие и звукоизолирующие свойства. Они выше у пустотелых вариантов, монолитные по этому показателю вполне сопоставимы с обычным бетоном. При выборе подходящего варианта важно найти компромисс между теплоизоляционными свойствами материала и его прочностными характеристиками. Кроме того, у пустотелых блоков лучше способности к звукопоглощению.

- Биологическая стойкость. Пескобетонные изделия не подвержены порче под воздействием грибка, плесени.

- Огнестойкость. При контакте с открытым огнем материал сохраняет свои свойства на протяжении 10 часов.

- Экобезопасность. В пескоблоках не используются компоненты, оказывающие негативное влияние на состояние окружающей среды. В ходе эксплуатации конструкция остается полностью безопасной для здоровья.

- Экономическая выгода. Строение из пескоблоков при возведении обходится в 2-3 раза дешевле, чем кирпичный аналог.

Как и у любого другого материала, у пескоблоков также присутствуют определенные недостатки. Блоки довольно тяжелые – это может осложнить процесс кладки, влияет на расчетные нагрузки, оказываемые на поверхность фундамента. В составе блоков нет пористых наполнителей, поэтому они хуже удерживают тепло, чем керамзитобетонные. При использовании в жилом строительстве потребуется обустройство дополнительной теплоизоляции.

Низкий уровень паропроницаемости. Она влияет на воздухообмен в помещении. При отсутствии правильно организованной вентиляции в помещениях будет душно, начнет скапливаться влага, ухудшится микроклимат.

Кроме того, отсутствие строгого контроля качества приводит к тому, что материал от разных производителей заметно различается по своим свойствам.

Основные характеристики и размеры

Пескобетонные блоки представляют собой материал, изготавливаемый из смеси цемента, песка и воды. Помимо этого, в состав могут входить дополнительные ингредиенты, модифицирующие его, обеспечивающие большую пластичность смеси. Производство осуществляется путем вибропрессования раствора. В зависимости от того, предназначается пескобетон для стен или кладки фундаментов, он изготавливается пустотелым или полнотелым.

Вес изделий зависит от их размеров и состава. В среднем формованный искусственный камень имеет массу одного элемента 23 кг. Стандартные размеры блоков таковы:

- 390х190х188 мм;

- 200х200х400 мм;

- 100х200х400 мм.

Плотность пескоблоков достигает 1300-2200 кг/м3, они довольно тяжелые, при этом высока и прочность на сжатие, достигающая 100-150 кг/см2. Материал довольно привлекателен для ведения строительных работ, но его не слишком часто можно встретить в многоэтажном строительстве. Виной тому значительные сопутствующие затраты на обустройство вентиляции, пароизоляции.

Все пескоблоки классифицируются исходя из их назначения и особенностей. Изготовление этих материалов не столь строго стандартизировано, как в случае с кирпичом или другими элементами. Общие требования определяются исходя из ГОСТа 13579-78 и ГОСТа 6133-99. Они имеют только функциональное значение – цветные или декоративные разновидности не производятся.

По своей структуре все пескоблоки подразделяются на два вида.

- Пустотелые. Они имеют внутри полости, снижающие массу изделия, влияющие на его теплоизоляционные, звукоизолирующие свойства. Двухпустотные блоки могут иметь сквозные или неполные отверстия в виде щелей, кубов, цилиндров. А также количество отверстий может быть равно 4, 6 или 8.

- Полнотелые. Это классические блоки, сформованные путем вибропрессования. Конструкции из этих изделий более массивные, требуют дополнительного утепления. Именно поэтому они чаще используются для возведения построек хозяйственного назначения – гаражей, сараев.

Другой способ классификации предусматривает разделение элементов согласно их назначению. Здесь представленные варианты более разнообразны.

Стеновые

Основная группа пескоблоков, применяемая для кладки наружных стен, носит именно такое название. Их также именуют рядовыми, поскольку поверх кладки конструкция обязательно покрывается декоративной отделкой. У этих блоков самая простая форма, они стоят дешевле остальных. Структура материала может быть пустотелой или полнотелой.

Это никак не влияет на прочие свойства и характеристики изделия, его назначение.

Перегородочные

Пескоблоки для перегородок внутри зданий и сооружений выпускаются с показателями толщины всего 10 см. Они имеют ту же форму, что и обычные, могут включать пустоты, но чаще делаются полнотелыми.

Облицовочные

Эти пескоблоки также именуются лицевыми. Они могут иметь 1 или 2 стороны, не требующие отделки. Обычно это боковина и торец. Кладка из таких блоков не нуждается в дополнительной доработке. По виду отделки покрытия могут быть шероховатыми или шлифованными, гладкими и зернистыми.

Фундаментные

Пескобетонные блоки этого типа предназначаются для кладки цоколей и оснований. Они производятся как в полнотелом, так и в пустотелом варианте, маркируются как ФБС или ФБВ. Они обеспечивают необходимую прочность и надежность основания, могут иметь дополнительные полимерные или армирующие добавки в своей структуре.

Производители

Выпуском пескобетонных блоков на российском рынке занимаются многие крупные предприятия, а также частные компании. В Московской области можно приобрести продукцию завода «СтроМа», производящего пустотелые и полнотелые изделия. Перегородочные и фундаментные модули такого типа можно найти у компании ПК «МосЦентрСтрой». А также найти нужный товар можно у компаний «Основа-М», «Пущинский завод».

В регионах с выпуском пескобетонных блоков тоже все в порядке. Одним из крупных поставщиков считается ООО «Экострой» из Кинешмы в Ивановской области. Свои заводы в Москве и Калуге имеет «Траст-Снаб». Не менее известен строителям и Тульский завод ЖБИ, выпускающий блоки разных типов.

Среди сибирских поставщиков особый интерес представляет компания «СИБИТ».

Сфера применения

Пескобетонные блоки отличаются универсальностью применения. Изделия толщиной 200 мм подходят для возведения наружных стен многоэтажных зданий, более тонкие используются в качестве внутренних перегородок. Среди конструкций, строительство которых может быть осуществлено из этого материала:

- заборы и ограждения;

- малоэтажные дома, коттеджи;

- отдельные части зданий – цоколь, фундамент;

- беседки с мангальной зоной;

- сельскохозяйственные постройки;

- системы приточной вентиляции;

- гаражные боксы и комплексы.

Вне зависимости от того, где и как именно используется пескобетонный блок, он обеспечивает высокую прочность конструкции. Материал подходит для возведения больших ангаров, коммерческих зданий, многоэтажных бизнес-комплексов.

Советы по кладке

Правильно класть пескобетонные блоки тоже нужно уметь. Важно подготовить инструменты, которые могут понадобиться: кельмы, киянки, мастерки подходящего размера. Понадобятся измерительные приспособления, отвес и шнур для проверки уровня. Кладка может осуществляться на обычный цементный раствор на основе марки М400. При самостоятельном его замешивании нужно обеспечить однородность смеси, убрать из нее все комки.

Материал приобретается, доставляется к месту проведения работ. После приготовления раствора можно переходить к его кладке.

Порядок действий в этом случае одинаков для всех типов блоков на бетонной основе.

- Проведение разметки. Она осуществляется с использованием шнура. Нужно обозначить углы, а также горизонтальную линию расположения стен.

- Кладка первого ряда. Поверх гидроизоляционного материала помещается раствор. На него устанавливается блок, прижимаемый к основанию.

- Выполнение расшивки. Ее тип определяется тем, какие именно варианты отделки выбраны для использования.

- Продолжение кладки. Соседние элементы в одном ряду укладываются на раствор, скрепляются им. Последующие уровни располагаются без смещения. В каждом 3-м ряду применяют вместо раствора монтажную пену, через 5 уровней можно выполнять армирование металлическими стержнями или сеткой.

- Формирование армопояса. Он делается на последнем ряду, в опалубке, с заливкой бетоном. Смесь упрочняется под пленкой до 7 дней.

По завершении процесса кладки можно приступать к отделке наружных и внутренних поверхностей возведенных конструкций. Опытные строители рекомендуют перед началом монтажа блоков обработать их поверхность влажной щеткой. Получить четкую линию по наружным углам поможет леска – ее натягивают между гранями. Перемычки тоже лучше заменить уголками.

Раствор по боковым поверхностям пескоблоков удобнее всего класть мастерком, но можно делать это и плотно притирая грани искусственных камней друг к другу. Раскроить отдельные элементы в процессе кладки можно «болгаркой». Для получения более тонких швов можно заменить цементный раствор специальным клеевым.

Это позволит дополнительно повысить теплоизоляционные свойства готовой конструкции.

О том, на что надо обращать внимание при выборе пескобетонных блоков, смотрите далее.

Читайте также: