Как крепится привод к фундаменту

Обновлено: 02.07.2024

Крепление оборудования

Оборудование к фундаментам крепят фундаментными болтами из высокопрочной стали. Болты делят на глухие, закладные и съемные. Применяют болты диаметром 12; 20; 24; 30; 36; 42 мм, длина болтов от 20 до 40 диаметров болта. Оси болтов привязывают к основным осям оборудования.

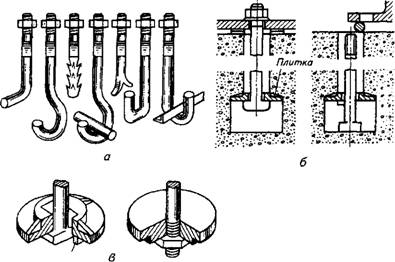

Глухие заливные болты, используемые преимущественно для крепления легких и средних машин, изготовляют диаметром до 42 мм. Их заделывают наглухо в процессе бетонирования фундамента (рис. 3.2, а), поэтому устанавливают до бетонирования с высокой точностью: болты диаметром до 24 мм устанавливают по шаблонам, диаметром 24 мм и выше - по специальным стальным кондукторам, фиксирующим положение болтов как в плане, так и по высоте. Кондукторы состоят из стоек, горизонтальных элементов (отрезков швеллеров или стальных листов с рассверленными в них отверстиями) и связей. Болты подвешивают к кондукторам при помощи гаек и шайб, выверяют по чертежам, фиксируют и вторично выверяют положение болтов.

Чертежи кондукторов входят в состав рабочих чертежей фундаментов. Их разрабатывает проектная организация, ведущая проектирование цеха. Кондукторы и фундаментные болты устанавливают с участием монтажной организации.

Закладные болты располагают в специально оставляемые в теле фундаментов колодцы. Затем колодцы заливают бетоном марки не ниже 150.

Съемные фундаментные болты, применяемые для крепления тяжелого оборудования, устанавливают в процессе монтажа оборудования в специально предусмотренные для них колодцы и закрепляют в анкерных плитах. Колодцы после закрепления болтов закрывают крышками. Эти болты (рис. 3.2, б) имеют преимущества по сравнению с заливными: их можно смещать при установке машины, т. е. ориентировать относительно отверстия в станине машины, а также опускать при перемещении машины по фундаменту в процессе монтажа и демонтажа; они лучше воспринимают толчки и удары, частично смягчают их и в ослабленном виде передают на фундамент.

Рис. 3.2. Фундаментные болты: А - заливной; б - фундаментный; в - варианты крепления нижнего конца фундаментного болта

Чаще всего используют фундаментные болты с молоткооб - разной или нарезной головкой (рис. 3.2, в). Болт опускают головкой в прорезь плиты и поворачивают до упора в специальные приливы в плите.

При холостом и рабочем опробовании машин ослабевшие болты подтягивают.

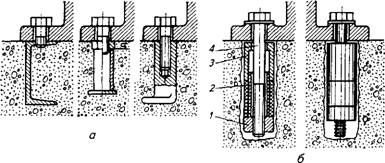

Новым видом крепления является крепление с применением фундаментных гаек (рис. 3.3, а), которые более дешевы, чем заливные болты, позволяют легко перемещать оборудование, по цеху. Все гайки заделывают в фундамент заподлицо.

Рис. 3.3. Новые виды креплений: А - фундаментные гайки; б — разжимная резиновая втулка: 1 — хвостовая часть; 2 - резиновая втулка; 3 - нажимная втулка; 4 - болт

В некоторых случаях машины закрепляют винтами с резиновой втулкой (рис. 3.3, б). Собранное крепление вставляют в отверстие фундамента. При завинчивании болта резиновая втулка сжимается по длине и расширяется в стороны, плотно прилегая к стенкам отверстия и закрепляясь в нем. При отвинчивании болта резиновая втулка разжимается и все крепление можно вынуть из фундамента. Данный способ не требует заделки фундаментных гаек, достаточно просверлить бетон.

Конструкции и расчет редукторов

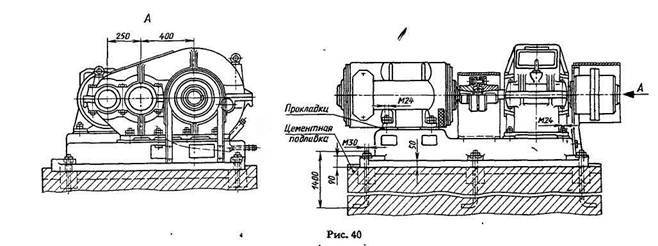

Редукторы средних размеров обычно устанавливают на общей плите вместе с электродвигателем, чем достигается соосность редуктора и привода (рис. 40). Плиты могут быть литыми из серого чугуна или сварными из листового или профильного металла. В местах установки редуктора, электродвигателя и другого электрооборудования плиты обрабатываются. Опорные поверхности для гаек фундаментных болтов также обрабатываются.

Редуктор устанавливают на плиту и закрепляют болтами на две гайки. Если редуктор должен работать с сотрясениями и вибрацией, то надо устанавливать корончатые гайки. Редуктор на плите фиксируется двумя вытяжными коническими штифтами, отверстия под которые в редукторе и плите сверлятся и развертываются совместно.

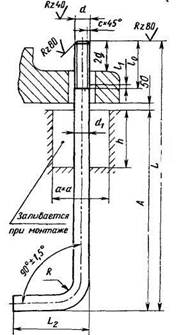

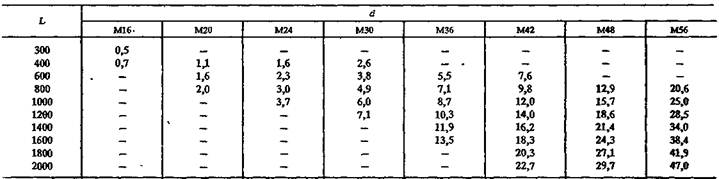

Размеры фундаментных болтов, мм

Масса фундаментных болтов в зависимости от размеров L и d, мм

Развернутая длина фундаментных болтов, мм

Плита для электродвигателя делается на 2. 3 мм ниже его опорной плоскости, что необходимо для установки регулировочных прокладок при монтаже для совмещения осей редуктора и электродвигателя.

Для центрирования редуктора относительно приводимой машины плиту вместе с установленными на ней редуктором и элетродвигателем перемещают при помощи клиньев. После центрирования под плиту заливают цементный раствор толщиной 50. 10 мм. Затем пространство в верхней части фундаментных болтов заливают бетоном. Размеры фундаментных болтов приведены в табл. 276.

Глубину заделки фундаментных болтов (размер А на чертеже к табл. 276) принимают равной 20 d.

Исключение составляют болты, расположенные над траншеями, размеры которых определяются толщиной перекрытия. Масса фундаментных болтов в зависимости от размеров d и L приведена в табл. 277.

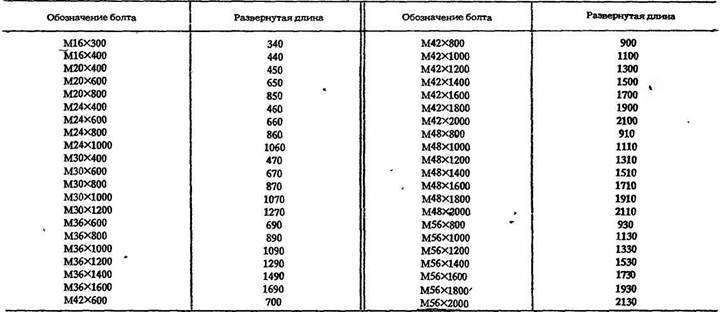

Значения развернутой длины фундаментных болтов приведены в табл. 278.

Редукторы крупных размеров устанавливаются непосредственно на фундамент без плиты и закрепляют- ся анкерными болтами (рис. 41). Чтобы избежать повреждений резьбы в анкерной плите, а также предохранить резьбовое отверстие от засорения, к плите приваривается труба, труба заваривается сверху заглушкой, которая при установке оборудования срезается. Размеры и масса анкерной арматуры приведены в табл. 279.

При монтаже редукторов, перед установкой оборудования, заглушку трубы срубают, зазор между анкерным болтом и трубой на длине 200 мм от верха забивают промасленной паклей, которая остается в трубе.

Для соединения анкерной арматуры с гайкой на опорной поверхности корпуса редуктора имеются съемные шпильки размерами от М56 до М125.

Размеры съемных шпилек приведены в табл. 280.

В табл. 281 и 282 даны размеры круглых отверстий и прямоугольных приливов под фундаментные болты в литых конструкциях опорных частей корпусов редукторов и других механизмов.

Установка, монтаж, выверка и закрепление оборудования на фундаментах

Установка, выверка и закрепление на фундаментах механизмов, машин или их станин, рам и других базовых корпусных деталей — важнейшие монтажные работы, от качества выполнения которых во многом зависит последующая работоспособность смонтированного технологического оборудования. Трудоемкость работ, связанных с установкой оборудования в проектное положение на фундаментах, достигает 50 % от общей трудоемкости его монтажа.

Работы по установке оборудования включают в себя подготовку фундаментов и опорных элементов к монтажу; установку, выверку, подливку и окончательное закрепление механизмов, машин или их базовых корпусных деталей. Особенности выполнения отдельных операций при этом зависят от назначения монтируемого оборудования, его конструкции, требований к точности монтажа, способов закрепления и установки, а также типа несущих строительных конструкций, фундаментов.

Оборудование устанавливают на несущие строительные конструкции, которые разделяют на фундаменты (перекрытия, промышленный пол) и опорные металлоконструкции.

Фундаменты различают: по конструкции (ленточные, рамные, сплошные и массивные; материалу (бетонные, железобетонные, бутовые и др.); способу изготовления (сборные, сборно-монолитные и монолитные).

Ленточные фундаменты применяют для установки машин, роликовых конвейеров, автоматических линий и металлорежущих станков.

Рамные фундаменты представляют собой жесткую раму, стойки которой устанавливают в гнезда опорной плиты и жестко заделывают в них. Горизонтальные элементы рамы образуют площадку, на которую помещают машину. Сплошные фундаменты (под всей площадью здания или цеха) подразделяют на плитные или коробчатые. Такие фундаменты сооружают под насосы, вентиляторы, универсальные металлорежущие станки, небольшие компрессоры и другие подобные им машины и оборудование.

Массивные фундаменты — это бетонный или железобетонный массив (соответствующий габаритным размерам и очертанию машины), в котором предусмотрены отверстия и выемки для размещения и крепления частей машины, а также для ее обслуживания в процессе эксплуатации. Наиболее распространены массивные фундаменты бесподвального типа, сооружаемые для машин, устанавливаемых на отметке чистого пола первого этажа здания. Сложные фундаменты сооружают для установки прокатных станов и другого тяжелого оборудования. Такие фундаменты имеют систему технологических подвалов и маслоподвалов.

Варианты установки машин и оборудования различают по характеру связи с фундаментом (с креплением, без него и с виброизоляцией), по конструкции стыка корпусная деталь — фундамент (с местным опиранием на пакеты подкладок, специальные опорные башмаки, бетонные опоры и непосредственно на фундамент; со сплошным опиранием на бетонную подливку, виброизолирующий слой или непосредственно на фундамент; со смешанным опиранием на опорные элементы, затянутые при выверке, и на подливку, осуществляемую после окончательного закрепления оборудования (рис. 1).

Рис. 1. Основные конструкции стыка корпусная деталь—фундамент: с местным опиранием на пакеты подкладок (а), на опорные башмаки (б), на бетонные опоры (в) и непосредственно на фундамент (г); со сплошным опиранием на бетонную подливку с временной установкой при выверке на отжимных винтах (д) и на установочных гайках (е); со смешанным опиранием на подливку и опорные элементы (ж и з)

Рис. 2. Способы крепления оборудования: а и б — к специальным закладным деталям; в и г — к лагам; д — к силовому полу; е — приклеиванием крепежного узла; ж — приклеиванием опорной поверхности через вибропоглощающую прокладку; з — непосредственно приклеиванием опорной поверхности

С местным опиранием устанавливают машины и механизмы, требующие частой регулировки положения и перестановок. Со сплошным опиранием на бетонную подливку устанавливают машины и механизмы, требующие повышенной надежности и жесткости закрепления; со смешанным опиранием — оборудование, нуждающееся в окончательном закреплении до подливки, например вертикальные аппараты. В этом случае работоспособность соединения понижается, так как подкладки имеют большую податливость, а подливка работает только в сжатой зоне стыка.

Способы закрепления. В большинстве случаев закрепление промышленного оборудования осуществляют с помощью фундаментных болтов (см. гл. 4). Иногда применяют крепление обычными болтами или шпильками к закладным деталям различной конструкции. К лагам или силовым полам крепят часто переставляемое оборудование. Порой простое малонагруженное оборудование с опорными частями, выполненными из

сварных металлоконструкций, закрепляют путем их заливки в бетон. При установке легкого оборудования на фундаменты или полы с химически стойкими покрытиями применяют приклеивание эпоксидными составами специальных крепежных узлов или непосредственно опорной поверхности корпусных деталей (рис. 2).

В некоторых случаях применяют сочетания различных способов закрепления, например упоры в прокатных станов крепят заливкой их опорной части в бетон и фундаментными болтами. Встречаются виды оборудования, стабильность положения которого при эксплуатации обеспечивается его массой.

2. Выверка и регулирование положения оборудования

Выверка — процесс введения оборудования в проектное положение путем выполнения регулировочных операций с помощью специальных выверочных опорных элементов, центровочных приспособлений и грузоподъемных средств. При этом осуществляются постоянные измерения и контроль отклонений параметров положения оборудования от проектного.

Средства и технологию измерения и контроля выбирают в зависимости от заданных допускаемых отклонений. При этом применяют средства измерений и методы контроля точности, рассмотренные в гл. 5 и 7.

Оборудование выверяют в плане, по высоте и горизонтали (вертикали), а также относительно ранее установленного оборудования с контролем отклонений от соосности, перпендикулярности и параллельности в зависимости от требований технической документации завода-изготовителя и проекта производства работ.

Предварительную выверку в плане осуществляют путем совмещения отверстий в опорной части оборудования с ранее установленными фундаментными болтами. При отсутствии заранее установленных фундаментных болтов оборудование ориентируют путем совмещения его осей, заданных разметочными рисками, с монтажными осями или осями фундамента, заданными натянутыми струнами, отвесами или визирными осями оптических приборов. Отдельные виды оборудования ориентируют относительно ранее установленного оборудования. При этом проверяют совмещение отверстий под болты в станинах с колодцами или скважинами в фундаментах.

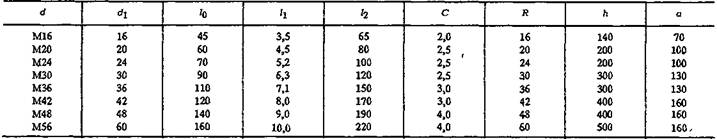

После предварительной установки оборудования и выверки в плане изогнутые болты монтируют в колодцах, оставленных при бетонировании фундамента. Корпусную деталь 1 опускают на уложенные брусья 4 так, чтобы совпадали центры отверстий под фундаментные болты 2 и центры колодцев (рис. 3, а). При монтаже динамически нагруженных машин фундаментные болты 2 на верхнем участке стержня изолируют от сцепления с бетоном с помощью защитных трубок 3. Концы фундаментных болтов 2 заводят в отверстия корпусной детали 1 и навинчивают гайки (рис. 3, б). Установленные болты заливают на 3/4 глубины колодца, но не менее чем на 100 мм ниже уровня фундамента бетоном на мелкозернистом заполнителе проектной марки не ниже 200.

Окончательную выверку в плане и по высоте и предварительное закрепление оборудования осуществляют после твердения бетона, затем полностью заливают колодцы и проводят подливку оборудования. При наличии в корпусной детали регулировочных винтов 5 перед удалением брусьев 4 под ними размещают опорные подкладки 6 (рис. 3, в). Окончательную затяжку болтов, установленных в колодцах, проводят так же, как и для других болтов, после твердения бетона подливки.

Рис. 3. Схемы установки изогнутых болтов: а — в колодце; б — подвеска на гайке и заливка бетонной смесью; в — выверка и закрепление оборудования затяжкой гаек

При окончательной выверке в плане оборудование вводят в проектное положение относительно монтажных, контрольных или главных осей путем перемещения оборудования грузоподъемными механизмами, домкратами или монтажными приспособлениями (рис. 4) с проверкой положения относительно ранее выверенного смежного оборудования.

Положение оборудования при выверке в плане контролируют струнным и струнно-оптическим методами, боковым нивелированием теодолитами, створными методами, способами прямого контроля линейных размеров, а также с помощью специальных инструментов, приборов, шаблонов, центровочных и других приспособлений, обеспечивающих измерение и контроль отклонений от перпендикулярности, параллельности или соосности баз.

Выверку оборудования по высоте осуществляют относительно рабочих реперов либо ранее установленных машин, с которыми данное оборудование кинематически или технологически связано, с последующей проверкой по реперу.

При выверке оборудования контрольными базами служат: специальные площадки, изготовленные на корпусных деталях; исполнительные поверхности оборудования (валов, полумуфт, направляющих и т.п.); установочные (опорные) поверхности, а также свободные поверхности корпусных деталей или опорных частей.

Точность выверки оборудования по высоте контролируют геометрическим или тригонометрическим нивелированием гидростатическими методами, косвенными способами контроля линейных размеров от промежуточной базы до репера или ранее установленного оборудования, а также микронивелированием с применением поверочных линеек и уровня.

Выверку оборудования по горизонтали (вертикали) выполняют с использованием уровней, нивелиров, отвесов и теодолитов.

Рис. 4. Приспособления для выверки оборудования в плане: а — рычажно-винтовые; б — с упорным винтом

При установке на фундамент иногда контролируют отклонения формы рабочих и сопрягаемых поверхностей оборудования, искривление которых возможно под воздействием остаточных напряжений, монтажных нагрузок и процессов старения.

Операцию по исправлению формы поверхностей оборудования и конструкций называют рихтовкой. Иногда таким способом устраняют отклонения формы в виде вогнутой или выпуклой поверхности, полученные при заводском изготовлении оборудования. Особенности регулирования положения оборудования при выверке зависят от способов его опирания и закрепления на фундаментах.

Конструкцию опорных элементов выбирают с учетом используемых методов достижения требуемой точности установки оборудования и данных сравнительной оценки способов установки оборудования (табл. 1).

Регулирование положения оборудования, устанавливаемого со сплошным опиранием на подливку. Опорные элементы, применяемые для установки такого оборудования, служат только для его выверки, а эксплуатационные нагрузки воспринимает подливка. Несмотря на то что выверочные опорные элементы могут оставаться под оборудованием в процессе эксплуатации, такой способ установки получил название бесподкладочного монтажа. При этом соединение оборудование — фундамент отличается высокой виброустойчивостью, повышенной жесткостью и прочностью. Установка и выверка оборудования таким способом характеризуется повышенной производительностью и позволяет получать экономию металла до 2 % от массы монтируемого оборудования.

В качестве опорных элементов при выверке оборудования, устанавливаемого со сплошным опиранием на подливку, применяют: отжимные регулировочные винты; установочные гайки фундаментных болтов; инвентарные домкраты; бетонные опоры; пакеты облегченных металлических подкладок.

Таблица 1. Сравнительная оценка способов установки оборудования

Если в опорной части оборудования конструкторской документацией не предусмотрены отжимные регулировочные винты, тип и число опорных элементов принимают в соответствии с технологической картой, проектом производства работ (ППР) или инструкцией на монтаж. Опорные элементы необходимо размещать на возможно близком расстоянии от фундаментных болтов. Как правило, их располагают в местах нахождения ребер жесткости или перегородок в опорной части оборудования. При неравномерном распределении давления от массы оборудования на установочную поверхность опорные элементы устанавливают в местах действия наибольших нагрузок.

Число опорных элементов должно быть минимальным при соблюдении следующих условий: а) обеспечения устойчивого положения оборудования в процессе предварительного закрепления и подливки; б) исключения прогибов опорных частей под действием массы оборудования и сил предварительной затяжки фундаментных болтов.

При рихтовке корпусных деталей оборудования в качестве опорных элементов используют пакеты подкладок, клиновые или другие домкраты, располагая их в местах наибольших отклонений от плоскостности или прямолинейности.

Суммарная грузоподъемность опорных элементов должна превышать массу выверяемого узла оборудования не менее чем в 2 раза или соответствовать указанной в ППР.

Минимально допускаемая площадь опирания опорных элементов на фундаменты (см 2 )

S = 0,015 M + 6 nF ,

где n — число фундаментных болтов, предварительно затягиваемых при выверке; F — расчетная площадь поперечного сечения фундаментного болта (см2), принимаемая по табл. 2.

Регулирование положения оборудования с помощью отжимных регулировочных винтов (табл. 3). Опорные пластины размещают на фундаментах в соответствии с расположением отжимных регулировочных винтов в опорной части оборудования. Места размещения опорных пластин на фундаментах выравнивают с отклонением не более 10 мм на 1 м.

Таблица 2. Расчетные площади поперечного сечения фундаментных болтов по резьбе

Таблица 3. Винты отжимные регулировочные

Положение оборудования по высоте и горизонтали (вертикали) регулируют поочередно всеми отжимными винтами, не допуская в процессе выверки отклонения оборудования от горизонтальности (вертикальности) более чем 3 мм на 1 м. После завершения выверки плотность прилегания регулировочных винтов к опорным пластинам проверяют щупом толщиной 0,1 мм, а положение винтов фиксируют контргайками.

Перед окончательной затяжкой фундаментных болтов регулировочные винты должны быть вывернуты на два-три оборота. Неоднократно используемые винты выворачивают полностью. Оставшиеся отверстия во избежание попадания масла и других разъедающих бетон веществ заглушают резьбовыми пробками или заливают цементным раствором, поверхность которого покрывают маслостойкой краской.

Регулирование положения оборудования на установочных гайках. Для выверки оборудования с помощью соответствующих гаек используют заранее установленные фундаментные болты, которые должны иметь удлиненную (до шести диаметров) резьбу, что предусматривается при их изготовлении.

Рис. 6. Схемы регулирования положения оборудования на установочных гайках без упругого элемента: а — установка в проектное положение; б — подливка оборудования; в — отвинчивание установочной гайки перед закреплением

Рис. 7. Схемы регулирования положения оборудования на ослабленных установочных гайках: а — установка в проектное положение по высоте и горизонтали; б — подливка и последующее закрепление; 1 — оборудование; 2 — фундаментный болт; 3 — крепежная гайка; 4 — специальная установочная гайка; 5 — фундамент; 6 — подливка

Эластичный пневматический домкрат является исполнительным органом пневмосиловой оснастки и представляет собой многослойную полую эластомерную (резинокордную) оболочку подушечного типа, армированную металлическим тросиком и снабженную металлическим штуцером (см. табл. 9).

Домкраты, размещенные на подготовленных фундаментах, регулируют по высоте на проектный уровень с помощью нивелира и рейки с точностью до ±1,0 мм. Затем оборудование опускают на домкраты и окончательно регулируют его положение.

Удобство при выверке оборудования обеспечивают специальные домкраты с лапой. Такие домкраты не требуют выгораживания опалубкой, так как легко извлекаются из бетона подливки.

Установка оборудования на бетонных опорах. На бетонных опорах устанавливают оборудование, поверхность основания которого может выполнять функции установочной базы, а погрешности изготовления последней значительно меньше допускаемых отклонений расположения оборудования по высоте. Суммарные погрешности изготовления поверхности бетонных опор и установочной поверхности оборудования (включая отклонения формы) не должны превышать допускаемых отклонений положения оборудования по высоте и горизонтали.

Бетонные опоры представляют собой местные возвышения на поверхности фундамента, изготовляемые перед установкой оборудования.

Крепление электрических машин к фундаментам

Электрические машины болтами крепят к фундаментным плитам, которые в свою очередь крепят к фундаментам с помощью крюкообразных, прямых с анкерными плитами или прямых гладких анкерных болтов, закрепляемых в теле фундамента эпоксидным клеем (рис. 5). Фундаментные плиты могут крепиться к фундаментам с помощью специальных опорных узлов (рис. 6), приклеенных также к поверхности фундамента эпоксидным клеем. С помощью крюкообразных анкерных ; болтов крепятся машины на фундаментах, не имеющих вентиля 20—30 мм больше установочных приспособлений. Закладные детали укладывают на фундамент после окончания работ по бетонированию, но до начала схватывания бетона, придают им строго горизонтальное положение и нивелируют на одинаковую высотную отметку. После затвердения бетона деревянные бруски удалящт и под ними оказываются подготовленные места для размещения установочных приспособлений. Стальные пластины удалять не следует, в дальнейшем на них необходимо разместить установочные приспособления.

ционных .камера Днкерные болты с плитами применяют, когда фундаменты имеют вентиляционные камеры, а гладкие и опорные узлы на гладких фундаментах без анкерных колодцев.

Кркжообразные болты закрепляют в теле фундамента бетонной смесью после предварительной выверки электрических машин, а прямые с анкерными плитами той же смесью после окончательной выверки.

Крепление электрических машин прямыми анкерными болтами.

Этот метод распространяется на монтаж преобразовательных агрегатов, поставляемых на место монтажа на общей фундаментной плите, синхронных компенсаторов и электрических двигателей, установленных на одной плите с технологическим оборудованием, т. е. на. машины, не требующие центровки при монтаже. Когда анкерные колодцы не совпадают с отверстиями для анкерных болтов в фундаментных плитах, этим методом целесообразно монтировать все типы электрических машин, но при этом центровка машин производится 2 раза (до бурения колодцев и после).

Монтаж машин данным методом производится в следующем порядке: на фундаментах размечают центры будущих колодцев, бурят колодцы, подготовляют поверхности болтов и колодцев к склеиванию, приготовляют эпоксидный клей, закрепляют болты в колодце, устанавливают машину на установочные приспособления и выверяют ее.

Установка прямых гладких анкерных болтов. Эти болты устанавливают после сооружения фундаментов по достижении бетоном прочности не менее 15000 кПа (150 кгс/см 2 ). Их заделывают в фундамент на глубину, равную 10 диаметрам болта. Длина болта принимается равной, мм,

(1)

где dc, — диаметр болта; Нп — высота опорной полки фундаментной плиты; Нг—высота гайки.

Длина резьбы должна составлять две высоты гайки плюс 100 мм.

Перед бурением колодцев на фундамент устанавливают агрегат, выверяют его по осям в плане, при необходимости центрируют с приводным механизмом и затем по отверстиям в фундаментной плите размечают центры, будущих колодцев под анкерные болты.

-Если установка агрегата на фундамент связана © большими трудностями, то разметку центров колодцев производят с помощью жесткого шаблона.

Колодцы в фундаментах диаметром до 60 мм бурят пневматическими перфораторами типа Г1Р, 60—85 мм — колонковыми перфораторами типа КС-50 или К.С-75, а до 130 мм — полуавтоматическими станками типа НКР-10ОМ. Колодцы диаметром до 120 мм могут быть также образованы с помощью ручного перфоратора типа ПР Методом последовательного разбуривания отверстий с меньшего диаметра на больший.

Комплект бурового инструмента к перфораторам состоит из штанг и коронок. При оформлении заказов следует указать способ очистки отверстий и длину штанги, например буровая штанга БШ-25-1300 для бурения с продувкой или центральной промывкой; буровая штанга БШ-25-700 для бурения с подачей воды через боковую муфту — насадку. Первая цифра означает диаметр вписанной окружности штанги, а вторая — ее длину. Для коронок диаметром более 30 мм буровые штанги изготовляют из шестигранной стали. Для коронок диаметром до 30 мм нижнюю часть буровых штанг следует протачивать до диаметра 20 мм на длину, равную глубине пробуриваемых скважин, с образованием на конце штанги конуса для насадки коронки (угол заточки конуса ЗО +б ) Типы буровых коронок определяют по диаметру колодца в зависимости от диаметра болта и толщины клеевого слоя, равного 3—8 мм для болтов диаметром до 48 мм, 5—12 мм для болтов диаметром выше 48 мм.

Для последовательного разбуривания колодцев с диаметром 60—120 мм ручными перфораторами рекомендуется применять специальный тип коронок (рис, 7).

Первое число после буквенного обозначения коронки означает рабочий диаметр коронки, мм, второе — начальный диаметр конуса, мм. Для всех коронок угол посадочного конуса а = 7°. Допускается переточка коронок с большего диаметра на меньший.

По размеченным местам перфоратором бурят колодец на заданную глубину. Если случайно колодец пробурен на глубину больше необходимой, то его засыпают :песком до заданной отметки.

Попавшие в сечение пробуриваемого колодца элементы арматуры или случайные металлические предметы, расположенные на глубине до 30-40 мм, прорезают резаком любого типа, а на больших глубинах электросваркой. Если на фундаменте нет выступающей арматуры для подключения заземляющего провода, то необходимо пробурить дополнительное отверстие до арматуры.

Рис. 7. Коронки буровые несерийные:

а — на диаметр колодца 110—120 мм; б—на диаметр колодца 70 мм

Плавление металлических частей в скважине производят при токе сварки 600—1000 А. При этом рекомендуется использовать неплавящиеся графитные электроды диаметром 5—10 мм или металлические электроды диаметром 5—7 мм с покрытием при сварочном токе 600 А.

По мере накопления расплавленный металл и шлак необходимо выдувать воздухом давлением 200—300 кПа (2—3 кгс/см 2 ). Диаметр шланга для продувки колодцев должен составлять 0,4—0,6 диаметра колодца. После окончания бурения колодцы необходимо продуть сжатым воздухом и закрыть.

За 2—4 ч до приготовления клея подготовляют поверхность колодцев и болтов к склеиванию. Для этого колодцы продувают сжатым воздухом, замеряют их глубину и проверяют, нет ли в них посторонних предметов, воды или масла. С болтов удаляют консервирующее покрытие, зачищают их: металлическими щетками и непосредственно перед опусканием в клей протирают ацетоном. Если поверхность болтов корродирована, то в зоне установки их желательно протравить в 20%-ном растворе соляной кислоты. После травления болты также необходимо протереть ацетоном.

После подготовки поверхностей к склеиванию приготовляют клей и выливают его из небольшой посуды в колодец на высоту

(2)

где Н — глубина колодца; dK — диаметр колодца; йь — диаметр болта.

Примерная высота h клея в колодцах для болтов различных диаметров приведена ниже:

Способы соединения машины с фундаментом

Соединение машины с фундаментом возможно различными способами. Самым простым способом является крепление машины на фундаменте подливкой цементным раствором. На фиг. 3 видно, как это делается. Под основание машины 4, установленной и выверенной на металлических подкладках 3, вводится цементный раствор 2. Правильно приготовленный раствор хорошо соединяется и с поверхностью бетонного фундамента 1, и с подошвой машины и никаких дополнительных креплений не требует. Наибольшее распространение этот способ подучил на машиностроительных заводах при установке станков на бетонных полах. Так устанавливают небольшие токарные, фрезерные, вертикально-сверлильные и некоторые другие станки.

Фиг. 3. Крепление машины подливкой цементным раствором.

Но большинство машин оказывает воздействие на фундамент, создавая ударные нагрузки, и крепление их только подливкой цементным раствором является недостаточным. В этих случаях прибегают к помощи заливных или анкерных фундаментных болтов. Болтовые крепления являются надежными, прочными и устойчивыми. Чаще всего это обыкновенные болты, но внизу вместо головки они имеют загнутый или раздвоенный конец, который препятствует выдергиванию болта из бетона при затягивании гайки. Наиболее употребительные формы заливных болтов показаны на фиг. 4.

Фиг. 4. Различные формы заливных болтов.

Глухие заливные болты устанавливаются в теле-фундамента при его изготовлении. После затвердевания бетона положение болтов остается неизменным, поэтому расстояние между болтами должно точно соответствовать расстоянию между отверстиями в основании машины. Это обстоятельство очень часто вызывает осложнения при монтаже. Незначительные расхождения между болтами и отверстиями в станине делают невозможной установку машины.

Чтобы упростить монтаж, иногда фундамент сооружают без болтов, но в нужных местах оставляют специальные колодцы (шахты). Размер колодцев в плане примерно 200 x 200 мм. Болты вставляют в отверстия станины, при опускании в колодцы придают им нужное положение, а затем заливают цементным раствором.

Упрощение монтажа в этом случае связано с усложнением фундамента. Опыт показывает, что установить точно по размерам заливные болты все-таки проще, чем делать для них большое число колодцев. Поэтому в последние годы более рациональной считают установку болтов самими монтажниками по специальным кондукторам.

Глухие заливные болты применяются для соединения с фундаментом всевозможных машин, металлических конструкций и других устройств, работающих спокойно и не передающих на фундамент резких ударов, сотрясений и других динамических нагрузок.

Динамические нагрузки лучше воспринимаются анкерными болтами, один из которых изображен на фиг. 5. Анкерные болты устанавливаются в фундаменте машины. Для этого в теле фундамента предусматриваются колодцы. В нижней части колодца в бетон заливают анкерные плиты, которые удерживают нижнюю головку болта. Если колодцы размещаются вблизи боковых поверхностей фундамента, то пространство под плитой делают в форме «кармана», позволяющего осматривать плиту и нижнюю головку болта. В чем преимущества анкерных болтов перед заливными?

Фиг. 5. Анкерный болт.

Во-первых, большой зазор между болтом и стенкой колодца позволяет немного смещать болты при установке машины. Во-вторых, глубина колодца позволяет опускать болты при надвигании машины на фундамент. Большим недостатком заливных болтов является то, что они постоянно возвышаются над фундаментом и мешают перемещать оборудование. Ведь не всегда есть возможность поднять машину краном и опустить ее на фундамент сверху, прямо на болты. Глухие болты заставляют монтажников мостить шпальные -клетки, чтобы притащить машину над фундаментом. Анкерные болты в этом отношении значительно удобнее. На фиг. 5, справа, показан опущенный болт. После установки машины болт приподнимают и навертывают на него гайку.

В-третьих, и это самое главное, анкерные болты лучше воспринимают толчки и удары, частично смягчают их и в ослабленном виде передают на фундамент.

Сравните анкерный болт с заливным. Глухой заливной болт защемлен в бетоне почти на всю длину и связан с ним жестко. Анкерный болт нижней головкой опирается на плиту, а гайкой — на станину машины. На всей длине от плиты до станины стержень болта свободен и, находясь в напряженном состоянии, может проявлять упругость под действием переменных сил и ударов. Именно поэтому установка всех тяжелых машин — прокатных станов, дробилок и многих других — производится на анкерных болтах.

Чаще всего применяются анкерные болты с молоткообразной головкой, показанной на фиг. 6, а. Болт опускают головкой в прорезь плиты и поворачивают до упора в специальные приливы на плите. Молоткообразные (прямоугольные) головки образуются высаживанием стержня болта вручную или под молотом. Сравнительно нетрудно сделать такую головку у болта диаметром до 50 мм. При установке крупных машин пользуются болтами диаметром до 100 мм и более. Высадить на конце стержня такого диаметра прямоугольную головку очень трудно. Значительно проще нарезать на нижнем конце болта резьбу и навинтить гайку (фиг. 6, б). Колодцы анкерных болтов после установки оборудования засыпают песком. Иногда, чтобы во внутренние части фундамента не попадала вода, колодцы болтов поверх песчаной засыпки заливают битумом или асфальтом на высоту 100—150 мм.

Фиг. 6. Крепление нижнего конца анкерного болта.

Стремление избежать недостатков глухих заливных болтов и обеспечить возможность свободной перестановки машин по площади цеха привело к созданию «монтажных полов». Для этого в толще бетонного пола устанавливают несколько рядов балок или других конструкций, образующих Т-образные пазы. К этим конструкциям, называемым лагами или стелюгами, станки присоединяются с помощью болтов с прямоугольными головками (фиг. 7.)

Фиг. 7. Типовые конструкции монтажных полов:

а — из швеллеров; б —из литых деталей (плитовин).

Однако и этот способ имеет недостатки. Главный из них — неизменное расстояние между пазами. Если у новой машины, которую необходимо установить, расстояние между отверстиями в станине окажется больше или меньше, чем расстояние между пазами, то закрепить ее на полу окажется не так просто. Поэтому в самые последние годы в отечественной и зарубежной практике для установки мелких и средних машин вместо глухих заливных болтов или монтажных полов начинают применять новый вид крепления — фундаментные гайки (фиг. 8).

Фиг. 8. Фундаментные гайки.

Фундаментные гайки более дешевы, чем заливные болты, позволяют легко перемещать оборудование по цеху и устанавливать его в любом другом месте. Для этого все гайки заделываются в фундамент заподлицо с его верхней поверхностью, и перемещение машины можно начинать, как только будет вывернут фундаментный болт.

На фиг. 8, а показана самая простая фундаментная гайка — отрезок швеллера с резьбовым отверстием. Более совершенная гайка показана на фиг. 8, б. Делается она из обыкновенной стандартной гайки, отрезка трубы и донышка. Если фундаментные гайки применяются в большом количестве, то лучше изготовлять их литыми, как эта изображено на фиг. 8, в.

Если станок или машину нужно переставить на другое место, то в фундаменте или бетонном полу вырубают углубления, устанавливают в них фундаментные гайки и заливают цементным раствором. Так же можно вырубить гайки, которые больше не нужны на прежнем месте установки. Само собой разумеется, что вырубить неглубоко сидящую гайку значительно проще, чем глубоко заделанный заливной болт. Чтобы резьба фундаментных гаек не засорялась во время перемещения станков, отверстия их закрывают деревянными пробками или ввертывают в них короткие болты.

В зарубежной практике известен также способ закрепления машин винтами с резиновой втулкой. На фиг. 9, а показана конструкция этого крепления, состоящая из болта 4, нажимной втулки 3, резиновой втулки 2 и круглой гайки с хвостовой частью 1. Собранное крепление вставляют в отверстие фундамента. При завинчивании болта резиновая втулка сжимается по длине и расширяется в стороны, плотно прилегая к стенкам отверстия и закрепляясь в нем (фиг. 9, б). При отвинчивании болта происходит разжатие резиновой втулки, которая получает первоначальную форму. После этого все крепление можно вынуть из фундамента. В этом случае при перенесении станков с места на место не требуется даже заделывать фундаментные гайки. Нужно лишь аккуратно просверлить в бетоне круглое отверстие, что совсем не трудно сделать.

Фиг. 9. Разжимная резиновая втулка.

Итак, мы познакомились с основными способами присоединения машин к фундаменту. В своей работе монтажник не избирает способов крепления; это должно быть предусмотрено проектом. Задача монтажника — проследить, чтобы фундамент был изготовлен в соответствии с техническими условиями, а для этого он сам должен хорошо знать эти технические условия. Следующий раздел книги и будет посвящен вопросам приемки фундамента под монтаж машины.

Крепление машин на фундаментах

Установленную и выверенную машину нужно закрепить, чтобы во время работы она не изменила своего положения. Крепление обычно производится затяжкой фундаментных болтов и, если это предусмотрено проектом, подливкой. В большинстве случаев фундаментные болты затягивают сами монтажники, а подливку производят строители под наблюдением монтажников.

Затяжка фундаментных болтов — ответственная операция, от выполнения которой зависит качество работы машины.

Какие же основные требования предъявляются к креплению машины на фундаменте?

Болты должны плотно прижимать основание машины по всей площади соприкосновения непосредственно с фундаментом, металлической рамой или другим промежуточным элементом.

Затяжка болтов должна быть настолько плотной, чтобы пластинка щупа толщиной 0,03—0,05 мм не проходила бы ни в один из стыков подкладок, а также между гайкой, шайбой и корпусом машины. Для успешного выполнения этого требования необходима определенная подготовка болтов перед их затяжкой.

Самая трудоемкая операция — затягивание гаек. Для резьбы диаметром до 52 мм используют монтажные ключи с удлиненной рукояткой. Применение обычных слесарных ключей не обеспечивает необходимого усилия затяжки.

Долгое время монтажники совершенно не имели механизмов для облегчения этой операции. Существовавшие конструкции пневматических и электрических гайковертов были очень маломощными, рассчитанными на затяжку болтов диаметром до 20 мм в заводских условиях. Иногда монтажники пытались использовать для завинчивания гаек мощные пневматические сверлильные машинки, но безуспешно. Дело в том, что конструкции роторных машинок не пригодны для сборки резьбовых соединений из-за большого реактивного момента.

Что такое реактивный момент. Всем известно, что во время работы машинка стремится повернуться в обратную сторону, и чем больше диаметр сверла, или чем тверже металл, тем больших усилий стоит удержать ее на месте. Держась за рукоятки сверлильной машинки, рабочий воспринимает этот реактивный момент. При сверлении и развертывании момент относительно невелик, и машинкой сравнительно легко управлять. Но для затягивания гайки требуется приложить значительно большие усилия, и, следовательно, возникает такой большой реактивный момент что удержать от поворота машинку невозможно.

Установка и центровка фундаментной рамы

Нашли опечатку? Выделите и нажмите CTRL+Enter

Сентябрь, 20, 2019 3074 0

5 / 5 ( 1 голос )

Добавить комментарий

Март, 11, 2018

Сентябрь, 12, 2019

Масло из сальников штоков крейцкопфных двигателей снимается со штока поршня маслосъемными и уплотнительными кольцами. По каналу А (рис. №1) масло возвращается в картер, а по каналу В и подсоединенным к нему трубкам масло направляется в цистерну

Читайте также: