Хомуты для арматуры для фундамента

Обновлено: 17.05.2024

Как загнуть арматуру для фундамента без станка своими руками

Всем привет. В данный момент занимаюсь фундаментом для бани, наконец-то работы подходят к концу, осталось только окончательно связать арматурные каркасы и вставить ЭППС в опалубку и можно будет заливать фундамент.

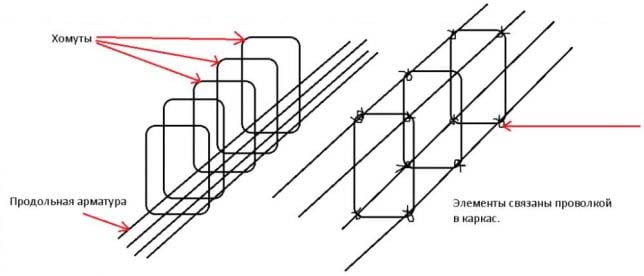

Так вот, для фундамента необходимо сделать арматурный каркас, который стоит из продольной арматуры и поперечной (хомутов), все это дело связывается проволокой и образует единый каркас. Когда арматура была закуплена возникла проблема- а как собственно наделать хомутов? Глянул в интернет, есть специальные станки для гибки арматуры, как заводские так самодельные.

Что-то типа такого

Ну думаю придется тратить время на изготовление, да еще материал придется для этого прикупить, лишние траты времени и денег совсем не обрадовали.

Тут я посмотрел на свой контейнер и начал думать, а как можно загнуть арматуру об него? Для начала взял прут проволоки, из нее тоже буду делать хомуты и начал экспериментировать.

Фиксаторы для арматуры

Фиксаторы для арматуры и другие товары можно приобрести в Леруа Мерлен в Москве по низким ценам. Подберите интересующий товар на сайте и купите его в нашем интернет-магазине. Ассортимент товаров, представленных в каталоге, чрезвычайно широк. Среди них наверняка найдется подходящая по всем параметрам позиция.

Все представленные в разделе «Фиксаторы для арматуры» изделия выпускаются известными и отлично зарекомендовавшими себя высоким качеством своей продукции компаниями.

Вы всегда можете сделать заказ и оплатить его онлайн на официальном сайте Леруа Мерлен в России. Для жителей Московской области у нас не только низкие цены на товары категории "Фиксаторы для арматуры", но и быстрая доставка в такие города, как Москва, Балашиха, Подольск, Химки, Королёв, Мытищи, Люберцы, Красногорск, Электросталь, Коломна, Одинцово, Домодедово, Серпухов, Щёлково, Орехово-Зуево, Раменское, Долгопрудный, Пушкино, Реутов, Сергиев Посад, Воскресенск, Лобня, Ивантеевка, Дубна, Егорьевск, Чехов, Дмитров, Видное, Ступино, Павловский Посад, Наро-Фоминск, Фрязино, Лыткарино, Дзержинский, Солнечногорск, Истра и Жуковский.

Разновидности арматурных хомутов для вязки каркасов

При обустройстве арматурных каркасов различных бетонных конструкций используются гнутые элементы — хомуты. Так же называют пластиковые приспособления, которыми связывают между собой продольные и поперечные прутья решетки.

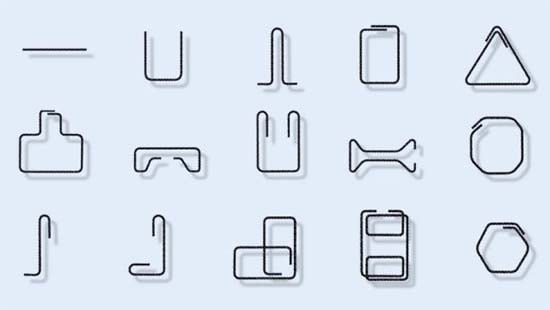

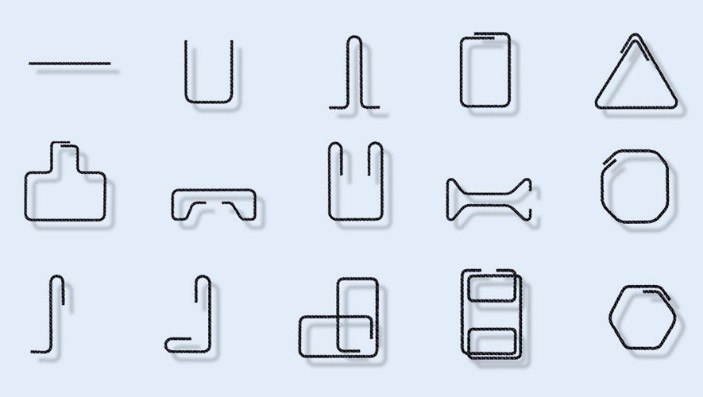

Это гнутые скобо-гибочные изделия из прутьев класса А1 или А3 диаметром от 4 до 40 мм, в основном гладких, реже рифленых. Их применяют для поперечного и вертикального армирования при монтаже стержневых бетонных конструкций — балок, колонн, подколонников, монолитных поясов, ленточных и монолитных фундаментов. Возможные размеры детали — от 15х15 до 40х40 см. В ассортименте производителей около 50 вариантов конфигураций. Если в наличии нет нужной формы, то можно заказать гибку из прямых элементов.

Поперечная арматура соединяет отдельные рабочие стержни, предупреждает появление трещин, не требуется при обустройстве монолитных плит. Диаметр, а также расстояние между ее деталями рассчитывают с учетом поперечной силы, которая будет действовать на готовое ЖБИ. Вертикальное армирование необходимо для соединения соседних рядов каркаса, не требуется при толщине конструкции менее 150 мм.

В частном строительстве обычно гнутые элементы изготавливают своими руками прямо на стройплощадке. Но покупка готовых скобо-гибочных изделий позволяет значительно сократить затраты труда и времени. Детали фабричного производства отличаются точностью размеров, формы, что упрощает их установку, экономит время.

По форме и применению различают три типа металлических хомутов:

1. Открытый. Имеет П-образную форму, длинные стороны завершают небольшие закругления в виде крючков, загнутых внутрь. Устанавливают в арматурных каркасах изгибаемых балок (без кручения). Являются частью монолитных ребристых перекрытий.

2. Закрытый. Имеет вид замкнутого прямоугольника. Наиболее часто применяют при изготовлении стержневых железобетонных конструкций — балок, колонн, подколонников.

3. На кручение. Форма такая же, как у закрытого, но концы прута удлиняют, а затем загибают внахлест на каждую сторону. Длина нахлеста — 15 диаметров стержня. Детали на кручение подбираются при армировании обвязочных (крайних) балок, на которые опираются перекрытия разных пролетов, и других элементов при вероятности образования крутящего момента. Это происходит, когда на две стороны балки воздействует сила тяжести разной величины.

Сферы использования стальных хомутов:

- производство железобетонных изделий различных конфигураций;

- ЖБ конструкции — углы фундаментов или стен, места соединения балок с перекрытиями, стен с перекрытиями, свай с ростверком свайного основания здания;

- армирование кладки из камня;

- монолитное строительство;

- изготовление ворот, ограждений, сеток, клеток, теплиц;

- частное строительство, в том числе жилых или дачных домов.

Стальные хомуты своими руками

При отсутствии возможности купить готовые можно сделать их из обычных прямых прутьев. Для этого в пень или землю вбивают три штыря. Два из них устанавливают на одной линии, третий смещают на толщину стержня, который нужно согнуть. Прут помещают в зазор между штырями и сгибают.

Метод пригоден лишь для очень небольшого объема работ. Композитную арматуру в домашних условиях гнуть вообще невозможно. После сгибания она пружинит — возвращается в исходное положение.

Пластмассовые хомуты для вязки каркасов

Каркас из металлических или композитных прутьев небольшой толщины (до 18 мм) вяжут с помощью пластиковых стяжек. Это узкая лента из пластмассы, покрытая поперечными насечками, имеющая храповый язычок для фиксации нужного размера петли. Этот тип замка обеспечивает одновременно подвижное и надежное крепление, помогает создать жесткие конструкции.

Пластмассовые стяжки являются заменой обычной вязальной металлической проволоки для армирования. Их преимущество — отсутствие возможности появления коррозии (ржавчины). Вязать арматуру пластиковыми хомутами проще и быстрее, так как не требуется использование специального крючка или других приспособлений.

Дополнительные варианты применения креплений из пластмассы (помимо армирования):

- для композитных гибких связей — приспособлений для соединения внутренних стен с облицовочными (например, газобетонных с кирпичными);

- фиксация или маркировка кабеля.

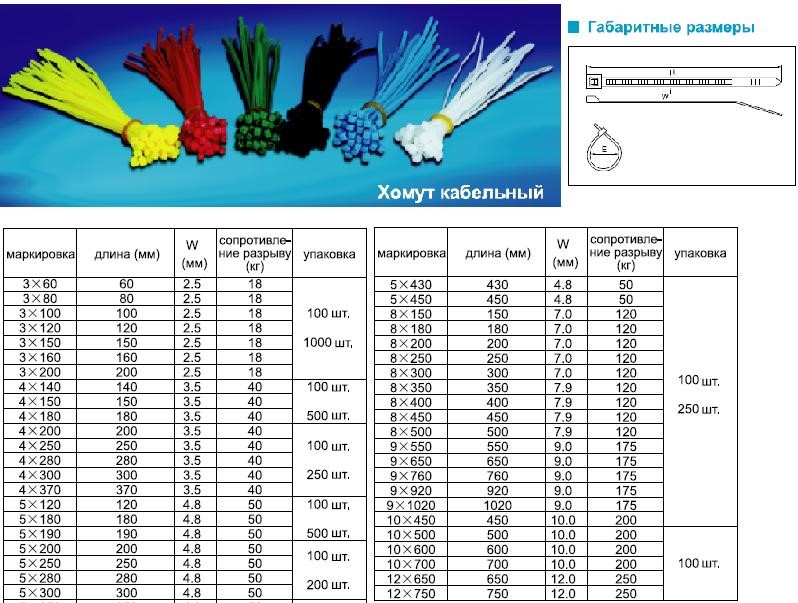

Пластиковые стяжки выпускают нескольких размеров. Каждый предназначен для применения с арматурой определенной толщины. Продаются упаковками по 100 штук.

Размеры пластиковых хомутов (стяжек):

| Длина, мм | Диаметр, мм | Совместимость с прутьями диаметром, мм |

| 100 | 3 | 4 — 6 |

| 150 | 3 | 10 |

| 200 | 3 | 12 — 14 |

| 250 | 4 | 14 — 18 |

Те же функции, что и пластиковые стяжки, при использовании композитной арматуры могут выполнять специальные пластмассовые фиксаторы-скрепки (скобы). Хомуты и скобы для каркасов позволяют создать надежную трехмерную конструкцию.

Хомуты из и для арматуры

При возведении строительных сооружений из железобетона, ключевым моментом является создание расчётного металлического каркаса и удержание его конструкции во время заливки. Если, назначение рабочих стержней из арматуры вопросов не вызывает, то задачи вспомогательных элементов каркаса требуют пояснения.

Поддерживающие элементы железобетонных конструкций

Даже, при строительстве малоэтажных домов, а тем более, при возведении высоток, применяется армированный бетон. Из него выливаются самые ответственные конструкции обвязки, которые придают прочность всему строению:

- фундамент;

- стены подвала;

- перекрытие под крышу;

- плиты;

- колонны;

- балки.

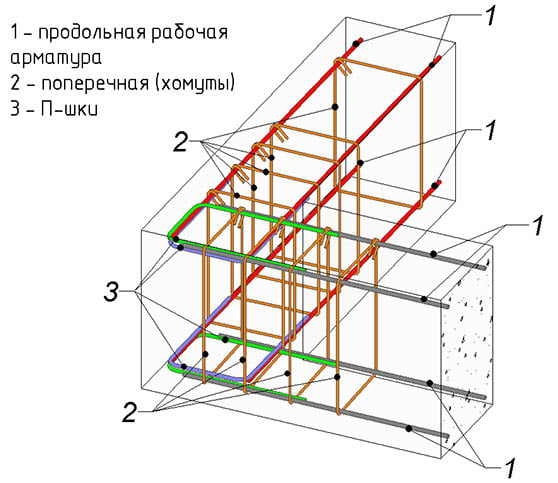

Заливка этих монолитных сооружений делится на этапы и, прежде, чем жидкий раствор заполнит подготовленную форму, требуется собрать армирующий металлический каркас. Он придаст будущей конструкции необходимую прочность и предохранит от растрескивания, позволит уменьшить количество расходуемого бетона и вес всего сооружения. Его основу составляют стальные пруты (рабочая арматура), которые хорошо выдерживают растягивающие усилия. Их функция состоит в том, чтобы лишить бетон его слабого места – ведь он хорошо выдерживает сжатие, а при растягивании легко растрескивается.

Сборка каркаса из арматуры осуществляется при помощи вспомогательных металлических частей, которые выполняют свои функции при возведении, заливке и эксплуатации конструкции. Они выполняют важную роль наряду с основными элементами, а при их отсутствии или неправильной установке, все инженерные расчёты окажутся неверны, что может привести к печальным последствиям. К их числу относят:

- хомуты для арматурных каркасов;

- стягивающие шпильки;

- поддерживающие каркасы;

- фиксирующие элементы (вязальная проволока, пластиковые хомуты, фасонные фиксаторы и др.);

Что такое хомуты из арматуры.

Хомуты из арматуры выполняют несколько важных функций:

- противодействие поперечным нагрузкам (прогиб, кручение);

- предотвращение диагонального трещинообразования;

- создание опоры для рабочей арматуры при сборке каркаса;

- удержание несущих стержней от деформации и смещения при заливке.

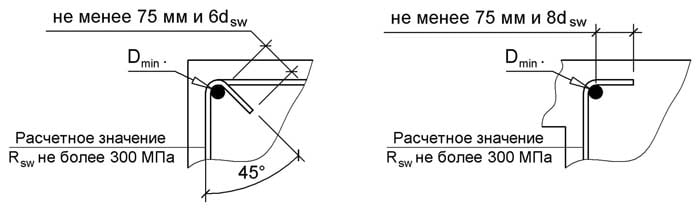

Обычно, для их изготовления используются стальные прутья с гладкой поверхностью, реже с рифлёной. Если, они выполняются из рифлёной сварной арматуры, то оконечности хомутов не загибают, а связывают – марка такой стали довольно мягкая, и ей требуется дополнительная фиксация. При использовании гладкого железа, концы изделий изготавливают в виде удерживающих крюков.

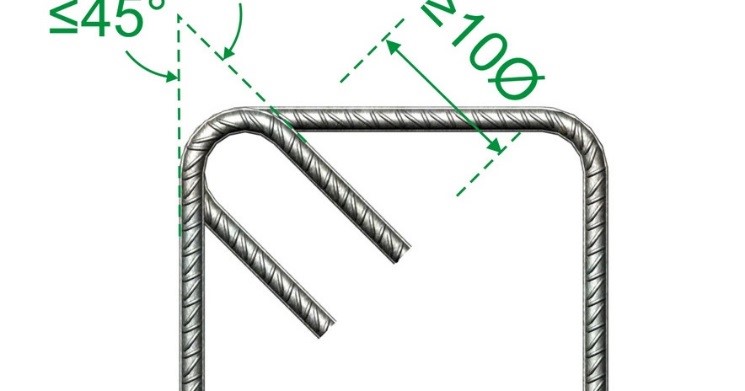

Форма хомута повторяет контур изготавливаемой железобетонной конструкции в поперечном разрезе, но, периметр металлической рамки слегка уменьшен, для того, чтобы бетон покрывал его защитным слоем, предохраняющим от коррозии или возможного пожара.

В зависимости от вида основной нагрузки, хомуты изготавливаются в трёх разновидностях:

- открытые (пэшки);

- закрытые (рамки);

- на кручение (усиленные)

Первый вид (пэшки), применяются в срединных балках, где преобладает нагрузка на изгиб. Они, так же, используются для усиления наиболее нагруженных частей фундамента, плит и перекрытий. Ими дополнительно армируют углы, места установки дверей и окон.

Закрытые рамки, выдерживают разнонаправленные поперечные нагрузки и являются самым распространённым видом этих изделий. Его можно встретить в колоннах, подколонниках, балках. Коротких концов хватает, чтобы обогнуть их вокруг углового стержня в замок;

Наконец, третий вид рассчитан на крутящие нагрузки, которые появляются в фундаментах и балках, когда на них опирается два различных перекрытия или балка является крайней. Такое явление часто возникает, когда стропила пытаются раздвинуть стены здания. Плюсом этого типа изделий является придание конструкциям дополнительной сейсмоустойчивости. У такого хомута, концы удлинены на 30 диаметров и обеспечивают сохранение им замкнутого контура.

Диаметр прутьев, которые идут на изготовление всех трёх видов изделий, рассчитывается при помощи специальных строительных формул. Также, оценивается шаг установки рамок и их тип. Однако, они имеют минимально допустимые габариты и ограничиваются диаметром в 6 мм, а длиной стороны в 150 мм, с расчётом, что вся конструкция будет покрывать их слоем бетона и сама будет равняться 200 мм. Бетонные строения от 150 мм и менее, рамками не укрепляются – в них используется плоское переплетение жил.

Максимальный шаг разбежки элементов не должен превышать 30 мм, при этом, нужно учитывать, что равномерное их расположение не всегда приветствуется. Например, в нижней части колон, к весу перекрытия будет добавляться вес самой колонны. Поэтому, поперечную армировку там нужно устанавливать чаще.

Фиксирование хомутов на продольных прутьях выполняют при помощи стальной отожжённой проволоки диаметром 1,2-1,4 мм. Отрезок проволоки, длиной от 150 мм и более складывается вдвое, и скручивается при помощи воротка, но, натяжение её нужно контролировать, чтобы она не разорвалась.

Значительно ускоряет вязку и повышает её качество специальный аккумуляторный пистолет.

Иногда, закрепление выполняют при помощи сварки, но этот метод нежелателен, поскольку от нагрева металл теряет свои свойства, становится мягким, подверженным коррозии. Вдобавок, сваривать можно только рифлёную арматуру с маркой стали С400 (А3). Сварка часто запрещается паспортом на выполнение работ.

Продольные стержни должны располагаться только внутри хомута, а его загибающиеся концы, требуется прятать внутри будущей конструкции. Здесь они послужат для дополнительного укрепления и сохранятся от коррозии. Сами концы должны образовывать замок – от качества его сцепления зависит прочность всей конструкции. Поэтому, их плотно огибают вокруг стержней или увязывают проволокой по рифлёной стали.

При увязке, замки соседних хомутов разворачивают на 180 или 90 градусов, чтобы ослабленное место расположить в шахматном порядке по всей длине конструкции.

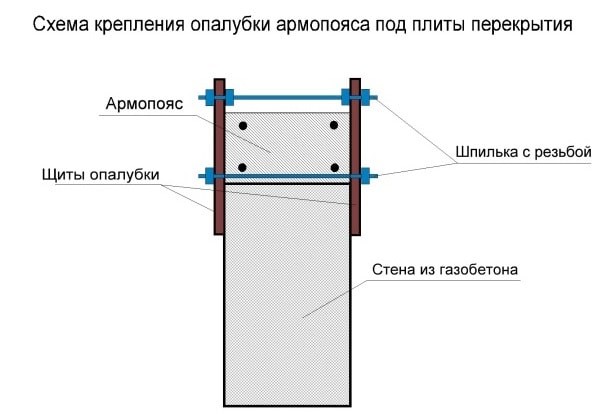

Стягивающие шпильки

Вспомогательные элементы, хорошо поддерживают конструкцию армированного пояса до начала заливки, а после застывания бетона, начинают работать в нём, как поперечная арматура – металл и бетон цепляются друг за друга и сохраняются от деформаций и разрушения. Однако, во время процесса заливки жидкой смеси, хомуты могут разойтись в замке под действием веса самого раствора. Тогда, стальные элементы деформируются и смещаются к внешним краям конструкции, где быстро поржавеют и создадут предпосылки для тотального разрушения.

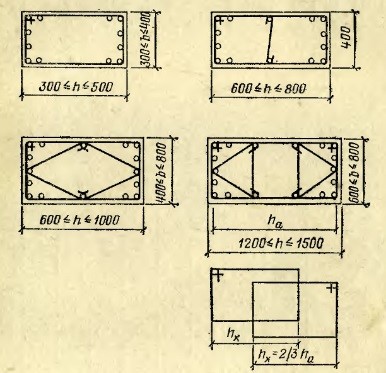

Чтобы воспрепятствовать распирающей силе, которая действует в массивных бетонных строениях, внутри армирующей сетки устанавливают шпильки. Это металлический элемент, который стягивает продольную арматуру и работает в паре с хомутом или самостоятельно. Шпильки изготавливаются из гладких стальных прутов, так как рифлёное железо может разогнуться во время заливки. При этом концы изделий должны быть хорошо загнуты в форме крюков или петель

Их форма выполняется в виде скоб похожих на буквы С или S. Они фиксируются за два противоположных или диагональных стержня. Если, шпильки изготовлены в виде буквы Л (лягушек), то захват производится за три стержня в виде треугольника. В любом случае, их следует располагать в шахматном порядке, для равномерной стяжки.

Эти стягивающие элементы устанавливают в трёх случаях (см. рисунки ниже):

- в колоннах и фундаментных лентах, при размере одной из сторон конструкции свыше 500 мм.;

- в балках, при превышении её высотой размера 600 мм;

- в плитах, для стяжки верхней и нижней поперечных сеток.

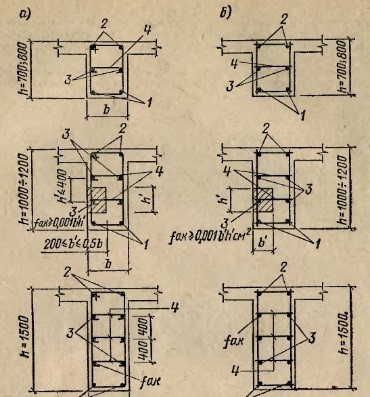

Поддерживающие каркасы

При заливке бетонных плит, очень важно, чтобы металлический каркас в ней образовывал ровную плоскость. Он должен покрываться расчётным слоем бетона и не быть чрезмерно утопленным или выпученным к краю. Для этого нужно не только хорошо устанавливать опалубку и разравнивать жидкий раствор, но также, требуется правильно выставить армирующую сетку.

Если, шпильки стягивают противоположные плоскости для заливки, то должны быть и распирающие элементы, которые не дадут прогнуться прутьям внутрь плиты. Такие элементы носят наименование поддерживающих каркасов. Они не дают прутьям прогнуться под своим весом, от действий трамбовщика или под стягивающими усилиями шпилек.

Поддерживающие каркасы выполняются в виде двух форм:

- гнутых «лягушек», которые используют при толщине плиты до 200 мм;

- сварных каркасов, если толщина плиты превышает 200 мм.

В малоэтажном строительстве, в основном применяются «лягушки». Они гнутся из гладкого прута диаметром от 8 до 10 мм. Шаг их установки в плите равняется 600 мм и производится в шахматном порядке. Высота этих элементов должна строго выверяться, для того, чтобы правильно регулировать глубину погружения арматуры в бетон. Нижние отгибы должны быть такой длины, чтобы смогли опираться на четыре продольных прута или переплетаться с ними. Установку всех поддерживающих элементов нужно проводить однообразно и в соответствии с проектом.

Сварные каркасы изготавливаются из сварной рифлёной арматуры и их размеры, и шаг установки зависят от толщины плиты. Обычно, они применяются в массивных плитах, которые применяются при возведении высоток.

Самостоятельное изготовление вспомогательных элементов

Все вышеприведённые элементы конструкций можно приобрести на строительном рынке. Они имеют расчётные параметры и размеры, которые соответствуют габаритам будущего железобетонного сооружения. Для целей частного домостроительства, можно изготовить эти нехитрые приспособления. У такого решения есть свои плюсы и минусы.

- большая экономия средств, которые расходуются на закупку готовых изделий;

- возможность дополнительного изготовления элементов, при их нехватке или при новых изменениях в конструкции;

- точная подгонка размеров, изгибов и формы под конкретные условия.

- затраты времени на самостоятельное производство, что увеличивает сроки окончания строительства, особенно, при большом количестве элементов;

- отклонения от норм и стандартов, которые могут привести к катастрофическим последствиям.

Многие строители прибегают к самостоятельному изготовлению этих изделий, но хочется сделать несколько замечаний по самым распространённым ошибкам:

- Большинство вспомогательных элементов должны производиться из круглого прута, но это требование часто нарушается. Рифлёная арматура стоит дешевле, к тому же, она гнётся легче. Поэтому, многие используют её в качестве основного материала. Этот изъян можно нивелировать путём уменьшения шага установки;

- Вручную, очень проблематично гнуть стальные пруты, диаметр которых превышает 10 мм. Категорически запрещается нагревать их для облегчения процесса производства, так как, отпущенное железо теряет свои положительные качества;

- Для того, чтобы детали были одинаковые, требуется сделать примитивные приспособления для их изготовления с видимыми метками для выдерживания углов гибки и размеров. Нельзя делать всё приблизительно («на глаз»).

Для качественного выполнения работ требуется:

- зафиксировать два удерживающих неподвижных упора (штыря) на расстоянии, которое равно диаметру изгибаемого прута. Так, если требуется сгибать арматуру 8 мм, то между фиксаторами должно быть 9 мм;

- обеспечить фиксаторам регулируемость, тогда можно работать с различными диаметрами стальных прутьев;

- прикладывать механическое усилие легче, если использовать рычаг. Для этого подойдёт стальная трубка, надеваемая на прут или железный уголок, который закреплён в виде поворотного плеча;

Необходимо, чтобы рычаг давил на деформируемую арматуру как можно ближе месту изгиба, тогда градусная величина угла будет правильной.

В продаже имеются различные ручные приспособления для гибки прутьев. Они подойдут тем, кто сталкивается с этой работой регулярно.

На видео представлено самодельное приспособление для изготовления хомутов:

На аналогичном станке изготавливаются «лягушки»:

Пластиковые хомуты для арматуры.

При сооружении армирующих сеток используют ещё один вид хомутов – пластиковые. Они используются для фиксации композитной заливочной сетки, или скрепления железных прутьев с пластиковыми.

Их роль сводится к быстрой увязке различных элементов арматуры, поперечных и продольных жил. Они заменяют фиксирующую увязочную проволоку и сварку. Создавать прочные соединения – не их задача, главное удержать каркас неподвижно во время заливки и застывания раствора.

Хомуты значительно ускоряют процесс работ и облегчают труд вязальщика, позволяя справляться с работой непрофессионалу. Однако, их использование имеет свои минусы:

- пластик делается хрупким при отрицательных температурах и может не выдержать ночных заморозков;

- такие конструкции нельзя переносить, а тем более ронять;

- нельзя наступать на арматуру, увязанную пластиковыми хомутами;

- во время заливки бетоном, фиксация может скрыто нарушаться;

- закупка большого количества единиц этого изделия потребует дополнительных финансовых затрат;

- если необходимо скорректировать положение арматурной сетки, то придётся перекусывать пластиковые фиксаторы, так как большинство из них неразъёмные.

Как правильно применять увязочные хомуты, можно посмотреть на этом видео:

Пластиковые фиксаторы состоят из головки с зубчатым замком и хвостика с пиловидными насечками. Стоит вставить хвостик в замок и обратный его ход станет уже невозможен. Следует только потуже затянуть для плотной увязки.

Другое его название – кабельная стяжка. Для целей строительства подойдут стяжки, длина которых варьирует от 120 до 150 мм, более короткие или длинные элементы не нужны.

Они разнятся по ширине, а значит – по выдерживаемой нагрузке. Качественные хомуты выполняются из нейлона и выдерживают значительные натяжения: при ширине в 10 мм, усилие разрыва равняется 200 килограммам.

Существуют многоразовые модели с раскрываемым замком, их можно снимать, когда потребуется внести поправки в конфигурацию арматурных жил.

В последнее время, на рынке появились модели с замком из нержавейки и стальной лентой. Они лишены всех недостатков пластиковых хомутов, но стоят дороже и могут увеличить себестоимость строительства.

Шпильки и винты для крепления опалубки

Качество бетонных конструкций зависит не только от состава раствора или армирующего каркаса, также, очень важна формирующая опалубка, которая будет оконтуривать жидкий бетон и удерживать его во время застывания.

Деревянные щиты, для сооружения малых конструкций, можно подпирать снаружи упорами или стягивать проволокой. При большой массе используемого бетона, требуется принять дополнительные удерживающие меры. В подобной ситуации нужно прибегнуть к помощи шпилек и винтов для стяжки опалубки.

Фиксирующие элементы принято делить на шпильки и винты (стяжные болты).

Стандартные шпильки используются при небольших объёмах заливки. Эти изделия очень распространены и постоянно есть в продаже, поэтому, многие применяют именно их для опалубки.

Длина шпилек варьирует от 1000 до 3000 мм, а диаметр от 2 до 52 мм. Самые ходовые изделия имеют 12-18 мм в диаметре. На всей её поверхности нарезана метрическая резьба под шестигранные гайки.

Несмотря на то, что они очень часто применяются в строительстве, использование их для стяжки опалубки нежелательно, по ряду причин:

- метал мягкий, а резьба довольно мелкая, поэтому часто возникает повреждение витков и заклинивание гаек;

- в комплекте отсутствуют герметизирующие устройства для отверстий в щитах, и раствор может просачиваться из него. Это приводит к образованию пустот и цементированию зажимных элементов;

- приходится использовать гаечные ключи;

- треть шпилек невозможно извлечь для повторного использования, нужно обрезать их края и оставлять в бетоне.

Как альтернативу универсальным изделия, гораздо лучше использовать специализированные винты, тем более, что их не обязательно покупать – есть возможность взять на прокат эти крепления вместе с элементами опалубки.

Винты выпускаются в самом ходовом размере – диаметр его равен 17 мм, а длины варьируют от 500 до 6000 мм. Материал металлического стержня чрезвычайно прочный и способен выдержать значительные нагрузки, а цилиндрическая резьба с большим шагом, весьма устойчива к деформациям.

Благодаря 10 мм шагу резьбы, закручивание фиксирующих элементов происходит быстрее. Да и сами гайки применяются модифицированные. Они имеют увеличенный наружный диаметр, что значительно облегчает завинчивание их вручную. Профильные насечки на их поверхности позволяют работать рожковым ключом или фомкой. Покрытие винтов и фиксаторов защищает их от коррозии и позволяет применять многократно. Под гайки можно подкладывать оцинкованные панели, которые перераспределят давящую нагрузку на большую поверхность.

В комплект к стяжным болтам добавлены герметизирующие конусы, которые заглушают отверстия в опалубке изнутри. Полимерные трубки, диаметром 22 мм, надеваемые на винт, изолируют его от контакта с бетоном и позволяют легко извлечь в конце работ. ПВХ трубки и конусы – это расходный материал, который остаётся внутри бетона и не идёт в комплекте с прокатной опалубкой. Их нужно приобретать отдельно.

Схема их использования такова:

- в противоположных листах опалубки сверлятся два сквозных совпадающих отверстия по 22 мм. Если, опалубка съёмная многоразовая, то отверстия в ней уже имеются – их нужно просто совместить;

- ПВХ трубки нарезаются по длине, которая на 10 мм меньше, чем планируемая ширина бетонного слоя;

- в отверстие опалубки вставляется винт, изнутри на него одевается герметизирующий конус, ПВХ трубка и второй конус, а винт просовывается во втрое отверстие и выходит наружу, с другой стороны опалубки;

- на стяжной болт одеваются накладные прокладки и накручиваются гайки, пока опалубка не примет заданных параметров;

- чтобы устранить все перекосы, на один щит потребуется не менее трёх фиксирующих стержней;

- для исключения сужения просвета между опалубкой в результате затягивания гаек, между щитками устанавливают вымеренные деревянные распорки.

Кроме винтов можно для стяжки стенок опалубки можно использовать куски обычной арматуры. Фиксация в этом случае выполняется с помощью пружинных зажимов. В этом случае после затвердевания бетона, зажимы снимаются, а арматура остаётся в бетоне.

Подробнее об этом виде зажимов можно узнать в отдельной статье: пружинные зажимы на арматуру.

Фиксаторы для арматуры

Чтобы зафиксировать положение арматурного каркаса относительно основания и опалубки до заливки бетона используют фиксаторы для арматуры. Они позволяют создавать вокруг арматурного каркаса внешний слой бетона нужной толщины. Чаще всего они выполнены из пластика и имеют разные формы.

Фиксаторы для арматуры в виде звёздочек.

Также их используются для дистанцирования арматурных прутьев внутри каркаса. Более подробно о фиксаторах можно узнать в статье: фиксаторы и подставки для арматуры.

Правильно применяя рассмотренные элементы при возведении железобетонных конструкций, можно быть уверенным в качестве произведённых работ и том, что построенное сооружение будет надёжно служить продолжительное время.

Можно ли крепить арматуру пластиковыми стяжками? Отвечаем на вопрос

Сборка арматурного каркаса — это ответственный процесс, так как прочность железобетонного изделия зависит в том числе и от того, как соединены арматурные прутья. У многих на этом этапе возникает вопрос: «А можно ли крепить арматуру пластиковыми стяжками? Так же проще и быстрее!» Давайте с этим разберёмся.

Немного теории

У арматуры существует два вида соединения — жёсткое и гибкое. Жёсткое соединение — это когда арматуру сваривают или монтируют при помощи обжимных и резьбовых муфт. К слову, самым современным, технологичным и прочным видом соединения арматуры считается монтаж на муфты с конической резьбой. Не менее прочным, но более простым и распространённым является жёсткое соединение арматуры на сварку.

Гибкий тип соединения армирующих прутьев в каркасе называется — вязка — это когда элементы каркаса крепятся при помощи стальной обожжённой проволоки диаметром от 1 до 1,4 мм. Данное соединение считается самым ненадёжным. Вязка обычно производится крючком или специальным пистолетом для вязки арматуры. Именно в этом многие видят главную проблему — низкую скорость производства работ.

Обжимная муфта Обжимная муфтаТак можно ли соединять арматуру пластиковыми стяжками?

Вопрос с некой подковыркой и мы на него ответим так: там, где по проекту предусмотрено гибкое соединение, то есть вязка стальной проволокой, — крепить каркас пластиковыми стяжками можно! Но, есть некоторые нюансы: стяжки/хомуты должны быть прочные и качественные, а не абы какие. Лучше всего для крепления арматуры подойдут стяжки из полиамида 6.6. Этот материал крепок и эластичен. Он, конечно же, уступает по прочности проволочному соединению, но для фундамента частного дома допустим.

Казалось бы, для чего выбирать качественные хомуты, если каркас застынет в монолите и стяжки ему не понадобятся? Есть две причины выбрать прочный пластиковый крепёж. Во-первых, по каркасу во время его сборки придётся ходить и соединения должны это выдержать. Во-вторых, во время заливки бетона или его вибрирования появляются дополнительные нагрузки на каркас, которые крепления должны выдержать. Целостность каркаса не должна быть нарушена вышеуказанными факторами.

Но это ещё не полный ответ на поставленный вопрос

Подковырка заключается в следующем: некоторые считают, что и сварку можно заменить пластиковыми соединениями. А вот это уже делать категорически запрещено! Там, где предусмотрено жёсткое соединение, такое как сварка или монтаж на резьбовые или обжимные муфты, применять стяжки нельзя. Если по проекту предусмотрена сварка, то там и должна быть сварка — никаким «аналогам» там не место!

А как вы соединяете арматуру в каркасе? Напишите в комментариях!

Друзья, нас уже больше 111 тысяч! Поставьте лайк, подпишитесь на канал, поделитесь публикацией — мы работаем , чтобы вы получали полезную и актуальную информацию!

- Минимум химии — максимум эффекта: как избавится от травы подручными средствами.

- Рецепт вяленых томатов: пикантная итальянская закуска к вашему столу.

Чем вязать арматуру – пластиковыми хомутами или проволокой

На первый взгляд, и проволока, и пластиковые хомуты вполне подходят под вязку, как-то пробовали порвать белый пластиковый хомут – не получилось. Кроме того, пластиковыми хомутами вяжут стеклопластиковую арматуру, и вроде как все нормально.

Правда, вот только в СНиПе мы можем прочитать о том, что при изготовлении решетки места пересечения арматуры вяжут вязальной проволокой. И вопрос один – не успели внести изменения, или не стали этого делать, потому что хомуты для этой задачи не годятся?

Тем не менее, я видел ленточный фундамент частного дома, который связали пластиковыми хомутами. А вот что касается монолитной плиты многоэтажного дома – то тут большие сомнения, переживут ли хомуты литье бетона. Комбинировать – пробовали, то есть, через раз проволока и хомуты.

Собственно, есть и еще одно – температурный коэффициент расширения пластика и металла разный, потому стеклопластиковая арматура вяжется хомутами, а стальная – проволокой.

Хотя я могу ошибаться. Но вязать пластиковыми хомутами уж точно не буду, проволока она как-то надежнее и привычнее.

Технология соединения прутьев арматуры для фундамента: как правильно и чем вязать, строительные нормы

Обеспечение надежного соединения прутьев каркаса фундаментов считается важным требованием технологии его заложения, ошибки на этом этапе приводят к ослаблению, смещению или ускоренному разрушению конструкций.

Правила и требования

Основное внимание уделяется выбору правильного типа и сечения арматуры, составлению схемы и заложению достаточного нахлеста на углах, зонах повышенных нагрузок и перехлестах прутьев. По строительным нормам:

- Соединения равномерно распределяются по всему каркасу с максимальным отступом друг от друга в 61 см.

- Арматурные стыки не размещаются на углах и аналогичных высоконагружаемых участках каркаса. Исключение делается при нахлесте арматуры не менее 90 диаметров от сечения прутьев.

- В одном узле стыковки соединяется не более 50% всех прутьев.

- Места анкеровки укрепляются дополнительной поперечной арматурой, включая гладкую.

- Все крестообразные перехлесты обвязываются хомутами или проволокой.

Последнему требованию уделяется особое внимание: именно обвязка делает каркас монолитным и исключает риски смещения прутьев как на этапе заливки и отвердевания бетона, так и в ходе эксплуатации конструкции.

Инструменты, их плюсы и минусы

Для упрощения и ускорения работ используются:

Несмотря на простоту и сравнительно медленную скорость этот инструмент считают самым удобным и универсальным.

Как изготовить крючок своими руками?

Профессионалы сами делают несколько ручных крючков разного размера, с удобным для себя изгибом и ручкой. Небольшие крючки делают из электрода или прочной проволоки толщиной в 4 мм (после зачистки поверхности пруток несколько раз загибается плоскогубцами).

Самодельные крючки для обвязки более толстой проволоки изготавливаются из куска арматуры сечением до 10 мм и длиной не более 50 см, старой ручки (в идеале – деревянной или пластиковой), 2 гаек, стопорных шайб или подшипников. Пруток стоит взять рифленый, потраченное на зачистку выступов время окупается прочностью стали.

Для придания рабочей части нужной формы используются пассатижи, угол двух изгибов подбирается опытном путем и варьируется от 90 до 140 °. При желании изгиб крючка меняется, но оба загиба в любом случае выполняются в одной плоскости.

Способы вязания

Инструмент и технология вязки зависят от числа соединений и опыта работника. Несколько узлов проще обвязать клещами или крючком, в остальных случаях стоит рассмотреть варианты с арендой или приобретением автоматического и полуавтоматического инструмента.

Крючком

При захвате петель проволоки любыми видами крючков соблюдается ряд общих правил, включая:

- Нарезку кусков проволоки с учетом сечения самой арматуры и способа соединения. На сложные петли и толстые прутья потребуются куски длиной до 30-40 см, при обвязке прутьев стандартного сечения и обычных захватах – 15-20. Удобную для себя длину стоит проверить заранее.

- Складывание отрезка пополам и как минимум однократное оборачивание вокруг прутьев.

- Зацепку и протягивание крючком свободных концов проволоки, при необходимости – с придерживанием.

- Быстрое оборачивание первых поворотом и медленное – последних.

- Обязательную проверку надежности соединения.

Важно! Надежность узла проверяется не натягиванием самой вязальной проволоки, а давлением на соединяемые стержни. При правильной затяжке каркас и отдельные прутья не смещаются.

Из видео узнаете о том, как быстро и правильно вязать арматуру крючком:

Простой узел

При выборе этого варианта:

- кусок проволоки длиной в 15-20 см сгибается пополам, загибается петлей на конце и засовывается под арматуру;

- после этого крючком захватывается конец и делается один оборот;

- далее петля затягивается и прокручивается крючком до конца.

Обратите внимание! Способ ценится за простоту и надежность, но требует контроля за свободными концами проволоки на шаге первой прокрутки.

«Мёртвый узел»

Данный способ обвязки выбирается при сборке каркасов с большим количеством хомутов, характерных для балок, колон и выступов. К плюсам соединения прутьев «мертвым узлом» относят надежность, к минусам – относительно высокий расход проволоки (до 40 см в сравнении с обычными 15-20) и сложность, способ требует определенной сноровки и практики.

При такой обвязке пошагово:

Пистолетом

При использовании этого инструмента важно заранее проверить правильность схемы армирования, зафиксированные пистолетом узлы практически невозможно развязать.

Схема действий простая – заправленный проволокой пистолет направляется на узел стыковки и нажимается курок. На все действия уходит не более 1-2 с.

После прохода всех открытых участков отдельные труднодоступные узлы могут обвязываться с помощью другого инструмента.

Шуруповёртом

Основное внимание уделяется выбору самого шуруповерта, в идеале на начальных этапах этот инструмента работает на чуть более высоких оборотах, в конце затяжки – на нижних. В качестве насадки используется обычный гвоздь, изогнутый под прямым углом, другие правила вязки не меняются.

Клещами

Преимуществом этого способа считается экономия проволоки: последняя не разрезается на куски, а наматывается в небольшие клубки, придерживаемые нерабочей рукой. Схема действий простая – один конец просовывается под прутья, второй захватывается клещами. После соединения обоих концов в губках, клещи проворачиваются 1-2 раза, излишки откусываются.

На заметку. Скорость вязки при использовании клещей зависит от профессиональных навыков, но в целом этот способ лучше подходит для соединения небольшого количества узлов (в противном случае руки просто устают).

Приемы обвязки прутьев бывают разными и зависят от типа узла и угла доступа. Как правило, при ручной обвязке:

- Участки соединения горизонтальной арматуры между собой обвязываются диагональными двойными петлями, с 2-3 прокруткой концов вплоть до исключения люфтов.

- Узлы соединения вертикальной и горизонтальной арматуры фиксируются крестообразными или взаимно диагональными петлями. Концы прокручиваются не менее 3, но не более 5 раз.

Материалы для вязки и их выбор

Для соединения и фиксации прутьев используются:

- Обожженная или оцинкованная проволока с диаметром в пределах 1,2-1,4 мм (более тонкие марки рвутся, толстые – сложнее закручиваются).

Справка. Универсальным соединительным материалом признана мягкая, но прочная проволока. Для ускорения работы она разрезается на отрезки длиной в 25-30 см или вставляется в пистолеты в специальных катушках.

Средний расход проволоки на армирование 1 м 3 составляет 75 п.м, при работе с автоматическим пистолетом или отсутствии навыков это значение увеличивается. Пластиковые хомуты при всех своих преимуществах считаются менее надежными при высоких динамических нагрузках и требуют особого внимания при заливке большой массы раствора или уплотнении бетонов глубинными вибраторами.

Средняя цена за работу

Ориентировочные расценки на сборку и обвязку каркаса из отдельных стержней проф.бригадами составляют 3000-3300 руб./м 3 . При сложной конфигурации объекта стоимость работ может увеличиваться.

При работе с готовыми сетками или укладке однорядных каркасов стартовые цены на армирование горизонтальных конструкций составляют 150 руб./м 2 , вертикальных – 180.

Аренда профессионального пистолета для вязки обходится в 800-100 руб./сутки при оставлении залоговой стоимости в 25000-30000 рублей.

Заключение

В заключение стоит отметить, что работы по ручной вязке каркаса существенно ускоряются при предварительной подготовке всех материалов (а именно – нарезке нужного количества отрезков проволоки и их сгибе пополам) и инструмента. Для обвязки прутьев с неоднородным сечением стоит использовать крючки разного размера.

Читайте также: