Фундаменты для холодильного оборудования

Обновлено: 13.05.2024

Фундамент для холодильного оборудования

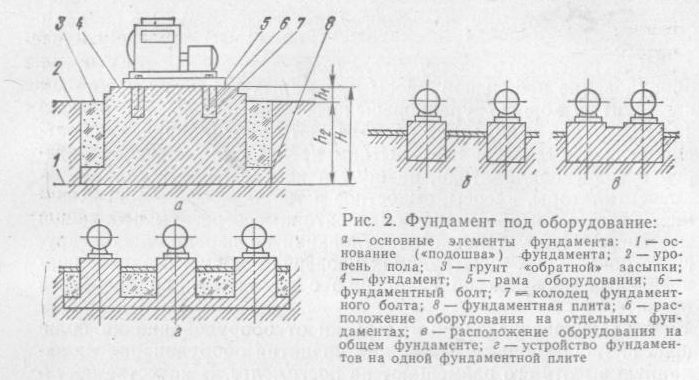

Компрессоры холодильных установок, а также крупные аппараты устанавливают на фундаменты.

Фундаменты – это специальные строительные сооружения, предназначенные для прочного и надёжного закрепления на них оборудования на местах, предусмотренные проектом. Фундаменты воспринимают статические нагрузки от оборудования и динамические усилия, возникающие во время работы оборудования.

Изготавливают из бетона, или железобетона. Бетон марки не

Высота выступающей фундамента над полом определяется удобством обслуживания оборудования во время эксплуатации и ремонтных работ.

Грунты оснований – разделяются на следующие виды:

Скальные – известняки, песчаники, граниты

Крупнооблолистые – галька, гравий, щебень – обладают высокой прочностью, которая не изменяется при увлажнении их.

Песчаные подразделяются на крупные, средней крупности и пылевидные. Прочность их зависит от влажности.

Глинистые – обладают большой пластичностью. Они прочные в сухом состоянии, при увлажнении теряют прочность. Глинистые грунты при низких температурах выпучиваются, поэтому без специальной обработки они ненадёжные.

Расчет фундамента – статический расчёт фундамента. Несущая способность грунтов определятся нормативными давлениями – RН. при расчете определенное давление подошвы фундамента на основание и сравнивают его с нормативным RН.

Также в расчете учитывают степень динамичности машин с помощью коэффициента «а», изменяющегося от 0,3 до 1. Чем выше степень динамичности, тем меньше значение коэффициента «а».

Давление на грунт с учётом динамичности машины определяется по формуле:

Р – действительное давление на грунт – кПа;

Gм и Gгр – вес машины и фундамента – кН;

F- площадь подошвы фундамента – м 2 ;

а – коэффициент уменьшения;

При Р ≤ RН – фундамент устойчивый и не даёт осадку.

Высота фундамента определяется по формуле:

Н – общая высота фундамента – м;

Н1 – высота наземной части фундамента – м;

Н2 – глубина заложения фундамента – м.

γ – удельный вес бетона фундамента;

γ бет = 1,2 ÷ 2,7 тс/м 3 = 12÷ 27 кН/м 3

Gм – вес машины по технической характеристике, паспорту.

При размещении оборудования на перекрытии статистический расчёт заключается в определенной удельной нагрузки на перекрытие

Р ` – удельная нагрузка на перекрытие, кПа;

Gм – вес машины, кН;

Gпл – вес площадки перекрытия и фундамента;

а – коэффициент динамичности, кН;

F – площадь подошвы площадки, м 2

Фундаменты выполняют по чертежам, соответствующим типу и размерам машины и другого оборудования.

На строительном чертеже указывают расположение осей здания или других машин, проектные высотные отметки, расположение закладываемых частей и отверстий, а также данные о материале фундамента. Оси фундаментов отмечают струнами и отвесами диаметром 0,5 – 0,8 мм.

Глубина заложения фундамента должна быть не

Устанавливают опалубку из досок δ = 20÷28 мм согласно периметру фундамента по чертежам.

Различают главные оси фундамента, место установки закладных частей, анкерных и фундаментальных болтов.

Продолжительность между приготовлением бетона и его укладкой в фундамент не должна превышать 1,5 часа.

Две взаимно перпендикулярные оси «х-х» и «у-у», проходящие через характерные точки для данного оборудования называется главными осями.

На высоте h=2 м от уровня пола на противоположных стенах здания по монтажным чертежам откладываются отметки, на которых забивают скобы, на них делают риски. По этим рискам натягивают струны посредством грузов Р = 10 – 15 кг – это обозначение главных осей, проверяют взаимную перпендикулярность провешиваемых осей. По чертежу на определенном расстоянии от оси «х-у» выполняют колодцы из конусных опалубок или труб. Для облегчения работ по устройству фундаментов применяют шаблоны из толстой фанеры. Отверстия для фундаментных болтов часто размечают непосредственным очерчиванием их, для чего шаблон подкладывают под картер компрессора. после проверки соответствия чертежу – шаблон закрепляют на поверхности будущего фундамента и начинают бетонирование его. Каждый уложенный слой бетона (цемент и песок – щебень – 1:2:4) тщательно утрамбовывают.

Опалубку бетонных фундаментов снимают через 10 – 12суток, после чего на фундаменты устанавливают компрессоры, насосы и другое оборудование. Верхнюю поверхность фундамента выравнивают по уровню.

Вентилируемый фундамент для холодильных (морозильных) камер MODULO

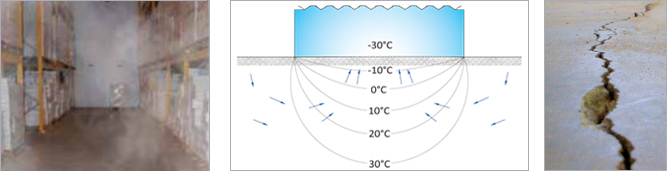

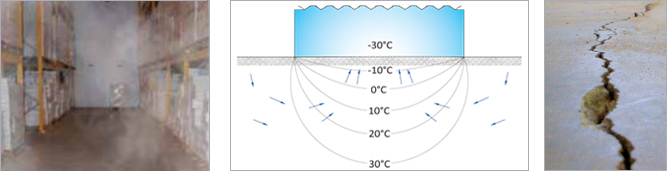

Температурный режим промышленной холодильной камеры – от -4 до -30 градусов Цельсия. Из-за этого основание и напольное покрытие такого хранилища промерзают за считанные часы, вымораживая и почву под фундаментом. А мерзлая почва – это источник деформации пучения, генерируемой самим грунтом, после перехода грунтовых вод в лед.

вентилируемые фундаменты для холодильного склада

Игнорирование этого эффекта вначале приводит к разрушению фундамента и цокольного перекрытия склада, а затем и к разрушению всего строения, неспособного устоять на слабом грунте.

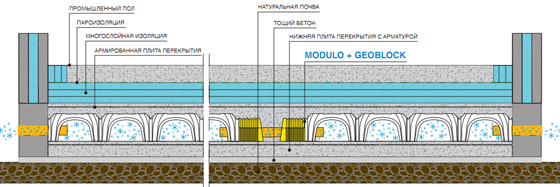

Поэтому фундамент холодильного склада приходится оборудовать дополнительным теплоизолятором, защищающим грунт от низких температур морозильной камеры. Одним из способов обустройства подобной теплоизоляции является вентилируемый фундамент, предполагающий наличие пустого пространства между грунтом и плитой цокольного перекрытия морозильной камеры.

проблемы пучения грунта при промерзании

Преимущества вентилируемого фундамента

- Такой способ теплоизоляции не требует энергетической подпитки, как системы кабельного обогрева или «теплых» полов.

- Эта технология не предполагает обустройство дополнительного теплоизолятора, защищающего помещение холодильника от разогретого пола.

- Строительство вентилируемого фундамента не предполагает особых капиталовложений – он обойдется не дороже обычного цокольного перекрытия.

- Дополнив вентилируемый фундамент системой воздушного отопления, работающей под управлением датчиков температуры, можно добиться равномерной и стабильной температуры грунта, сравнимой с результатами работы кабельной системы обогрева в подошве основания.

- Вентилируемый фундамент – это самая долговечна система обогрева грунта, которая будет работать на всем протяжении эксплуатации склада. Ведь эту систему практически невозможно повредить или разрушить, в отличие от кабельных или трубчатых обогревателей.

Высота вентилируемого фундамента

Специалисты рекомендуют «поднять» цокольное перекрытие на высоту 15-70 сантиметров от нулевого уровня основного фундамента, удерживающего стены склада.

При этом большинство проектировщиков стараются «уложить» вентилируемый фундамент в зазор 20-40 сантиметров. Поскольку при меньшей толщине ( 40 см.) вентилируемая конструкция получит проблемы с прочностными характеристиками пола. Из-за чего пострадают и эксплуатационные характеристики самого склада.

На какую высоту поднимать фундамент холодильного склада

Впрочем, используя особые подпорки или готовые элементы, усиливающие жесткость вентилируемого перекрытия, фундамент холодильника можно поднять на 50-70 сантиметров и более, получив значительный зазор между полом и опорным грунтом. А чем больше зазор, тем лучше и теплоизоляционные качества вентилируемого основания.

Кроме того, высокий фундамент гарантирует отсутствие затруднений с воздухообменом в пазухах вентилируемого основания.

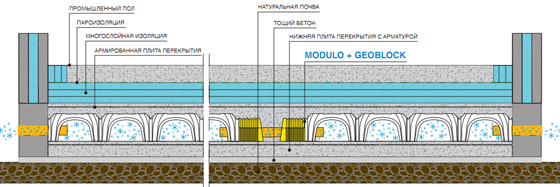

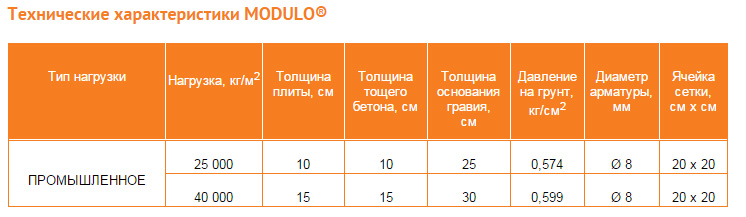

Строительство вентилируемого фундамента склада с помощью опалубки MODULO SYSTEM

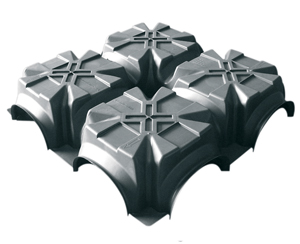

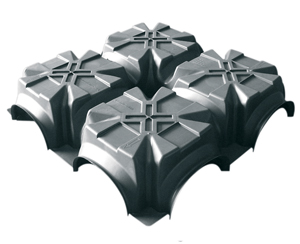

Воздушный зазор между грунтом и полом холодильной камеры проще всего обустроить с помощью особой опалубки MODULO SYSTEM – готовых модулей из восстановленного полимера высотой от 15 до 70 сантиметров. Причем высота модуля подбирается исходя из температурного режима в холодильнике, согласно правилу: чем ниже температура, тем больше «толщина» воздушной прослойки.

Такая опалубка монтируется за считанные часы: ведь при обустройстве формы для заливки не нужно использовать подъемные механизмы или другие строительные материалы.

специальная опалубка MODULO SYSTEM для создания вентилируемого фундамента

Рабочие просто расставляют модули на опорной поверхности, ориентируя внутренние пустоты в опалубке на продухи в фундаменте строения. Если такая ориентация невозможна, то доступ к пустотам в опалубке обеспечивают с помощью ПВХ труб, врезаемых в тело секции.

Кроме того, для обеспечения циркуляции воздуха в пустотах вентилируемого фундамента вместо ПВХ труб используют особый модуль GEOBLOCK, с помощью которого можно соединить разрозненные элементы MODULO SYSTEM, отдаленные друг от друга на 25-40 сантиметров.

При этом следует отметить высокую конструкционную жесткость элементов MODULO SYSTEM – они выдерживают вес не только армирующей обвязки, укладываемой на модуль, но и массу рабочего, который может ходить по поверхности опалубки без опаски.

В итоге обустройство вентилируемого фасада реализуется по следующей схеме:

- На уплотненный грунт, а точнее – на утрамбованную песчано-гравиевую подсыпку, льют слой тощего бетона.

- Далее заливают первую бетонную стяжку, армированную стальной проволокой, используя в роли опалубки стены ленточного фундамента.

- После этого, по периметру фундамента склада расставляют первый ряд модулей опалубки MODULO SYSTEM, ориентируя внутренние пустоты на продухе в ленте. При этом высота модулей должна соответствовать расстоянию от нижней армированной стяжки до ростверка ленточного фундамента.

- Далее нужно заполнить модулями все внутреннее пространство, между стенами ленточного фундамента склада, используя переходники GEOBLOCK для соединения уделенных элементов.

- Следующий шаг – монтаж армирующей сетки и заливка бетонной стяжки прямо по опалубке MODULO SYSTEM.

- После застывания верхней армирующей стяжки приступают к утеплению пола склада-холодильника и последующему формированию напольного покрытия, в качестве которого используется бетонная заливка, обработанная согласно особой технологии (топпинг или суперпол).

По всем вопросам обращайтесь через форму обратной связи

Фундамент для холодильного оборудования

Проектирование фундаментов ведут в соответствии со СНиП 2.02.01-83 Основания зданий и сооружений и СНиП II-19-79 Фундаменты с динамическими нагрузками. Разработка проекта фундамента заключается в расчете массы фундамента для гашения колебаний от динамических нагрузок работающего оборудования и в определении его размеров.

Размеры подошвы фундамента

Изготовление фундаментов

Осями фундамента являются горизонтальные проекции осей агрегатов, роторов,, приводов, цилиндров машин и пр. При разметке оси фундаментов обозначают стальной калиброванной струной диаметром 0,3-0,5 мм, натянутой над фундаментом на высоте 0,5-0,8 м. Струны крепят к скобам на строительных конструкциях и на другой стороне натягивают через ролик грузом массой, равной 2 3 массы, обрывающей проволоку.

При устройстве опалубки и бетонировании фундаментов большое внимание уделяют формированию колодцев под фундаментные болты.

При изготовлении фундаментов небольших машин можно заделать фундаментные болты непосредственно в массив фундамента при укладке бетона ( глухие болты), предварительно укрепив их в деревянной раме, устанавливаемой над котлованом по осям и высотным отметкам, соответствующим положению оборудования. Расположение болтов в деревянной раме соответствует их расположению в раме монтируемого оборудования.

При изготовлении опалубки фундаментов крупных машин для формирования колодцев под фундаментные болты устанавливают деревянные пробки или дощатые короба, которые для облегчения последующего удаления их из бетона замачивают в воде. Перед установкой арматуру и закладные детали для хорошего сцепления с бетоном обезжиривают.

Вентилируемый фундамент для холодильных (морозильных) камер MODULO

Температурный режим промышленной холодильной камеры – от -4 до -30 градусов Цельсия. Из-за этого основание и напольное покрытие такого хранилища промерзают за считанные часы, вымораживая и почву под фундаментом. А мерзлая почва – это источник деформации пучения, генерируемой самим грунтом, после перехода грунтовых вод в лед.

вентилируемые фундаменты для холодильного склада

Игнорирование этого эффекта вначале приводит к разрушению фундамента и цокольного перекрытия склада, а затем и к разрушению всего строения, неспособного устоять на слабом грунте.

Поэтому фундамент холодильного склада приходится оборудовать дополнительным теплоизолятором, защищающим грунт от низких температур морозильной камеры. Одним из способов обустройства подобной теплоизоляции является вентилируемый фундамент, предполагающий наличие пустого пространства между грунтом и плитой цокольного перекрытия морозильной камеры.

проблемы пучения грунта при промерзании

Преимущества вентилируемого фундамента

- Такой способ теплоизоляции не требует энергетической подпитки, как системы кабельного обогрева или «теплых» полов.

- Эта технология не предполагает обустройство дополнительного теплоизолятора, защищающего помещение холодильника от разогретого пола.

- Строительство вентилируемого фундамента не предполагает особых капиталовложений – он обойдется не дороже обычного цокольного перекрытия.

- Дополнив вентилируемый фундамент системой воздушного отопления, работающей под управлением датчиков температуры, можно добиться равномерной и стабильной температуры грунта, сравнимой с результатами работы кабельной системы обогрева в подошве основания.

- Вентилируемый фундамент – это самая долговечна система обогрева грунта, которая будет работать на всем протяжении эксплуатации склада. Ведь эту систему практически невозможно повредить или разрушить, в отличие от кабельных или трубчатых обогревателей.

Высота вентилируемого фундамента

Специалисты рекомендуют «поднять» цокольное перекрытие на высоту 15-70 сантиметров от нулевого уровня основного фундамента, удерживающего стены склада.

При этом большинство проектировщиков стараются «уложить» вентилируемый фундамент в зазор 20-40 сантиметров. Поскольку при меньшей толщине (<20 см.) будет затруднена вентиляция внутри пазух основания, а при большей толщине (>40 см.) вентилируемая конструкция получит проблемы с прочностными характеристиками пола. Из-за чего пострадают и эксплуатационные характеристики самого склада.

На какую высоту поднимать фундамент холодильного склада

Впрочем, используя особые подпорки или готовые элементы, усиливающие жесткость вентилируемого перекрытия, фундамент холодильника можно поднять на 50-70 сантиметров и более, получив значительный зазор между полом и опорным грунтом. А чем больше зазор, тем лучше и теплоизоляционные качества вентилируемого основания.

Кроме того, высокий фундамент гарантирует отсутствие затруднений с воздухообменом в пазухах вентилируемого основания.

Строительство вентилируемого фундамента склада с помощью опалубки MODULO SYSTEM

Воздушный зазор между грунтом и полом холодильной камеры проще всего обустроить с помощью особой опалубки MODULO SYSTEM – готовых модулей из восстановленного полимера высотой от 15 до 70 сантиметров. Причем высота модуля подбирается исходя из температурного режима в холодильнике, согласно правилу: чем ниже температура, тем больше «толщина» воздушной прослойки.

Такая опалубка монтируется за считанные часы: ведь при обустройстве формы для заливки не нужно использовать подъемные механизмы или другие строительные материалы.

специальная опалубка MODULO SYSTEM для создания вентилируемого фундамента

Рабочие просто расставляют модули на опорной поверхности, ориентируя внутренние пустоты в опалубке на продухи в фундаменте строения. Если такая ориентация невозможна, то доступ к пустотам в опалубке обеспечивают с помощью ПВХ труб, врезаемых в тело секции.

Кроме того, для обеспечения циркуляции воздуха в пустотах вентилируемого фундамента вместо ПВХ труб используют особый модуль GEOBLOCK, с помощью которого можно соединить разрозненные элементы MODULO SYSTEM, отдаленные друг от друга на 25-40 сантиметров.

При этом следует отметить высокую конструкционную жесткость элементов MODULO SYSTEM – они выдерживают вес не только армирующей обвязки, укладываемой на модуль, но и массу рабочего, который может ходить по поверхности опалубки без опаски.

В итоге обустройство вентилируемого фасада реализуется по следующей схеме:

Фундамент холодильного склада должен быть прочным – в таком помещении придется хранить десятки, а может быть и сотни тонн продукции, перевозимой тяжелыми погрузчиками или платформами. Помимо этого, основание холодильного склада должно быть теплым – иначе оно проморозит опорную площадку, изменив несущую способность грунта, что вызовет разрушение всей конструкции хранилища.

Указанные особенности эксплуатационных характеристик основания упоминаются даже в СНиП 2.11.02-87, регламентирующих изготовление фундамента для холодильного склада, а равно и прочих конструкционных элементов такого хранилища. Рассмотрим способы реализации обогрева фундаментов, а точнее – опорных площадок под холодильными складами.

Нужно ли обогревать пол холодильной камеры?

В итоге опорный грунт – участок почвы под пятой фундамента – промерзает на глубину 80-120 сантиметров. И такое охлаждение провоцирует появление деформации пучения грунта, воздействующей на фундамент со стороны почвы, объем которой расширяется вследствие перехода влаги в лед.

Причем усилия пучения могут быть настолько значительными, что конструкция фундамента попросту не выдерживает нагрузки. Вследствие чего фундамент разрушается, провоцируя проблемы с целостностью прочих несущих элементов конструкции склада.

Поэтому перед строительством основания холодильного склада необходимо:

- Во-первых, понизить уровень грунтовых вод до 120-сантиметровой глубины залегания.

- Во-вторых, обеспечить обогрев грунта под холодильным складом до температуры хотя бы 2-4 градуса Цельсия.

Эти меры полностью нивелируют угрозы деформации пучения, обеспечив складскому помещению максимально долгий эксплуатационный период.

Разумеется, мы можем просто утеплить подошву основания, но не каждый утеплитель выдержит эксплуатационную нагрузку – вес погрузчиков, стеллажей и хранимых товарно-материальных ценностей.

Кроме того, мы можем заменить пучинистый опорный грунт непучинистой почвой, но с учетом огромных площадей складских помещений, занимающих тысячи квадратных метров, такой способ «отвода» деформаций обойдется намного дороже обычного прогрева. Впрочем, в очень сложных случаях проектировщики холодильных складов рекомендуют и отвод грунтовых вод, и смену грунта, и утепление подошвы, и прогрев фундамента хранилища.

Как это делается?

Обогрев пола в морозильной камере реализуется с помощью следующих технологий:

- Сооружения вентилируемого цокольного перекрытия, отделяемого от почвы воздушной прослойкой.

- Интеграции в перекрытие системы обогрева, черпающей энергию от жидкого теплоносителя, циркулирующего по вмурованным в пол трубам.

- Обустройства кабельной системы обогрева, работающей на электрической энергии.

пример реализации подогрева грунта морозильной камерыс помощью систем на основе нагревательных кабелей Thermocable™

Вентилируемый цоколь ограничивает эксплуатационную нагрузку на плиту перекрытия, которая как бы висит в воздухе, опираясь на столбы. А система обогрева на жидком теплоносителе очень чувствительна к целостности самой цокольной плиты. Стоит нарушить герметичность труб и никакого обогрева не будет.

Кабельная система обогрева (КСО) лишена этих недостатков. Ведь нагревательный элемент такой системы нечувствителен к эксплуатационным нагрузкам, а возможные повреждения можно нивелировать за счет дублирующих контуров. При этом КСО обойдется намного дешевле вентилируемого цоколя или классического «теплого пола» с трубами в плите перекрытия.

Как обустроить кабельную систему обогрева?

Обустройство КСО осуществляется «мокрым» и «сухим» способом. Причем «на сухую» укладывают преимущественно нагревательные секции (маты), а мокрым способом монтируют кабельные нагреватели.

Сам процесс «мокрого» монтажа выглядит следующим образом:

- По гидроизоляции плиты перекрытия раскатывают монтажную ленту с фиксаторами кабеля.

- Далее на ленту укладывают кабель, «петляющий» по фиксаторам. Причем рекомендуемый шаг петли -240-400 миллиметров.

- После этого закрепленный к перекрытию кабель «заливают» фиксирующей стяжкой толщиной 30-40 миллиметров.

- Далее, поверх фиксирующей стяжки, укладывают 20-сантиметровый слой утеплителя, способного выдержать эксплуатационную нагрузку.

- Поверх утеплителя обустраивают 60-миллиметровую армирующую и 6-сантиметровую отделочную стяжку.

При этом особое внимание уделяют зоне в области пяты опорной колонны, промерзающей намного сильнее, чем само перекрытие. Дополнительный обогрев такой зоны гарантирует отсутствие мостиков холода, снижающих эффективность работы КСО.

Обустройство Кабельной системы обогрева «сухим методом» предполагает укладку нагревательных матов на плиту перекрытия без фиксирующей стяжки и ленты. То есть слой теплоизолятора и армирующая стяжка, а рано и отделка, укладывается прямо на нагревательный мат. В итоге толщина сэндвича КСО уменьшается на 4-5 сантиметров, сам процесс укладки происходит быстрее.

нагревательный мат с рабочим и резервным обогревом, а также нагревательный мат с рабочим контуром обогрева фирмы HEMSTEDT (Германия)

Как контролируют работу КСО?

Замурованная под слоями бетона и утеплителя кабельная система обогрева уже не доступна ни для ремонта, ни для осмотра. Поэтому основной нагревательный контур системы дублируют двумя-тремя вспомогательными линиями, которые включаются в случае выхода из строя системы.

Температуру в рабочей зоне, а равно и саму работоспособность системы, контролируют с помощью сети проводных датчиков – термостатов, фиксирующих степень прогрева грунта. Сигнал от этих датчиков поступает на пульт управления системой обогрева, координирующей работу основного и вспомогательных контуров.

Этот пульт поддерживает температуру грунта на уровне 2-3 градусов Цельсия, препятствуя излишнему «разогреву» пола в холодильной камере. Поэтому КСО задействуют лишь время от времени, отключая при прогреве грунта до 3-4 градусов и включая при падении температуры до 1-2 °C.

Балансируя в этих температурных пределах можно снизить энергопотребление КСО до приемлемых 15-20 Вт на квадратный метр обслуживаемой площади.

Сколько это стоит?

Цена КСО зависит от метража нагревательного кабеля и площади обогрева пола холодильника:

Импортные нагревательные кабели обойдутся дороже. Так

Стоимость нагревательного мата (секции) зависит от суммарной тепловой мощности и площади самого изделия.

двухжильные Нагревательные маты Nexans (Норвегия)

Испанский нагревательный мат 22 PSVD / 180 -N50 -210 от компании CEILHIT стоит всего 80 долларов США. Причем это устройство «отапливает» площадь 1,2 «квадрата» излучая около 210 Ватт тепловой энергии.

По всем вопросам обогрева фундамента холодильных складов обращайтесь через форму обратной связи

Холодильные склады

Строительство холодильных складов, в большинстве случаев, ведется по типовым проектам холодильного склада, ориентированным на нужды пищевой промышленности, сельского хозяйства, фармацевтики, ресторанного бизнеса или торговли. Разумеется, особый проект холодильного склада, ориентированный на конкретные пожелания заказчика, на первый взгляд, выглядит более привлекательным, чем типовое решение.

Но в сфере хранения и логистики индивидуальные пожелания встречаются нечасто. Ведь сам процесс складирования и последующего хранения подчиняется требованиям, разработанным для каждой отрасли или отдельного вида продукции.

современный холодильный склад

В итоге, типовые решения не только экономят около трети бюджета (и реализуются в два раза быстрее особого варианта), но и не требуют проведения государственной экспертизы проекта. Поэтому в данной статье мы рассмотрим типовые решения в сфере строительства холодильных складов.

Типовой склад: что это такое?

Типовые решения в сфере холодильных складов предполагают строительство помещений с контролируемым микроклиматом и температурным режимом.

Холодильный склад можно обустроить в трех форматах:

- В виде морозильного склада, предполагающего охлаждение и заморозку мясных продуктов, полуфабрикатов, фруктов, ягод и даже цветов. Причем холодильное оборудование для склада такого типа поддерживает особый режим заморозки с контролируемой влажностью и скоростью охлаждения. Поэтому морозильные склады можно использовать и в качестве места хранения дозревающих фруктов.

- В виде холодильного склада, предполагающего хранение завозимой продукции. Конструкция такого склада должна соответствовать определенным требованиям по сейсмичности, огнестойкости, теплоизоляционным качествам, сопротивляемости ветровой и снеговой нагрузке. Причем такой склад должен быть оборудован еще и особыми воротами.

- В виде морозильной камеры, занимающей все помещение или только некоторую часть. Подобные строения или функциональные зоны строений укрепляют панельными конструкциями с высокими теплоизоляционными характеристиками и подключают к холодильным установкам.

Почему это выгодно?

Каждый проект охлаждаемого хранилища гарантирует следующие преимущества:

- Такое строение можно соорудить где угодно. Проект не имеет ограничений по сложности технологии возведения, типу планировки и техническому оснащению.

- В процессе возведения и оборудования такого склада используют только типовые технологии и конструктивные элементы. Поэтому на постройку склада расходуется вдвое меньше времени. Кроме того, типовые холодильные установки для склада дают возможность сократить время на пуско-наладочные работы.

- Проект такого склада не нуждается в экспертизе. Все технические детали уже согласованы со всеми контролирующими и надзорными органами.

И такими достоинствами обладают как мелкие помещения, рассчитанные на объемы хранения с несколько сотен паллетомест, так и крупные хранилища, в которые можно вместить до 50 тысяч паллетомест. Причем итоговые цены строительства холодильного склада, с учетом пуско-наладочных работ, выходят дешевле особых решений на, как минимум, 30 процентов.

Конструкция типового холодильного склада

В основе типового склада лежит система самонесущих стеллажей, рассчитанных на прием граничного числа паллетомест. Стены и внутренние перегородки строят по каркасной технологии. Причем панели монтируют как снаружи, так и по фасаду.

Конструкция современного холодильного склада: 1 (Легковозводимые каркасные конструкции), 2 (стены из кассетных сендвич-панелей), 3 -4(холодильное оборудование), 5 (Двери для холодильных камер и экспедиции), 6 (утепленный непылящий пол, вентилируемый фундамент, вентилируемая кровля )

Внутренние перегородки утепляют панелями только в одном случае – при обустройстве в складском помещении нескольких хранилищ, в которых будет поддерживаться разный температурный режим.

Фундамент типового склада – это классическая «плавающая» плита, дополненная системой гидро- и теплоизоляции. Такое решение позволяет сохранить универсальность проекта. Ведь плитные фундаменты подойдут к любому типу почвы.

Кровельная система склада монтируется на основе металлических ферм, укрытых термостойкими панелями. Причем внешнюю сторону панели изготавливают из оцинкованной стали, покрытой специальным лакокрасочным составом.

Этапы строительства холодильного склада

Возведение холодильного склада начинается с составления технического задания и проведения проектно-изыскательских работ. Техническое задание опирается на предполагаемый объем и тип хранимой продукции. Опираясь на эти данные можно просчитать внутренний объем склада (число паллетомест) и подобрать температурный режим эксплуатации.

После расчета рабочих характеристик склада необходимо заняться предпроектными изысканиями. В процессе изысканий можно выйти на параметры конструкции хранилища. Зная характеристики почвы и климата легко определить толщину и глубину залегания плиты фундамента, толщину стен, а исходя из этого, определить параметры несущего каркаса.

Непосредственно строительство склада предполагает реализацию следующих этапов:

- Сооружение основания строения (фундамента склада).

- Установку ограждающих конструкций (стен) в виде силового каркаса. И обустройство каркаса кровли.

- Обшивку каркаса термостойкими панелями.

- Монтаж дверей, окон и напольного покрытия.

Нюансы и сложности

Самым сложным этапом является сооружение фундамента. Ведь плитное основание нужно уложить на заданную глубину, предварительно подготовив опорную поверхность. Причем в этап подготовки входят не только гидроизоляционные работы, но и монтаж системы подогрева подошвы фундамента и опорного грунта. В ином случае деформации пучения сведет на нет все усилия по строительству склада.

При формировании плиты следует использовать бетон сорта В20, с морозостойкостью класса F150 и гидрофобностью класса W4.

Кроме того, плитное основание следует оборудовать и внутренней теплоизоляцией, повышающей энергоэффективность всего хранилища. Ведь чем ниже тепловая проницаемость пола (и стен), тем ниже энергопотребление холодильной установки.

С определенными сложностями происходит и монтаж тепловых панелей на каркас, и установка гильотинных дверей, и сборка кровли. Качество первой операции зависит от надежности межпанельных стыков и прочности фиксаторов (шурупов) с помощью которых панели крепятся к каркасу. Поэтому шурупы ввинчивают в панели и металлоконструкцию с обязательным 20-миллиметровым выходом, а стыки фиксируют на пазогребневое соединение с одинарными, двойными или тройными шипами. А отклонение от монтажных размеров не должно превышать 3 миллиметров на каждые 6 погонных метров стены. Изоляция стыков панелей выполняется с помощью силиконового герметика.

кровельная сендвич панель для обустройства кровли холодильного склада

Кровля монтируется с помощью специальных панелей, соединяемых в монолитное полотно с помощью внутренних защелок. Причем кровельный пирог формируется за один проход. Ведь панель состоит из пеннополиуретанового наполнителя, распределенного между двумя листами кровельной оцинковки.

Огнестойкость стеновых и кровельных панелей PUR, PIR

Толщина плиты выбирается в зависимости от температурного режима эксплуатации. Глубина самой толстой плиты кровельного или настенного изолятора равна 100 миллиметрам, (140 мм. вместе с гребнем), а минимальная толщина 60 миллиметров (100 мм. вместе с гребнем). В итоге, толщина стенки склада будет равняться 200-300 миллиметрам (и это без учета габаритов ограждающего каркаса).

Монтаж гильотинных дверей выполняется с помощью специальной коробки, оборудованной обогреваемым или не обогреваемым порогом. Причем первый вариант (порог с обогревом) будет предпочтительнее второго, но только в случае строительства холодильной камеры с функцией глубокой заморозки.

ворота и двери для холодильных складов

Для обшивки полотна (внутренней и наружной стороны) двери холодильной камеры применяют оцинкованную сталь 0,6 мм с полимерным напылением. Толщина дверей и ворот для склада рассчитывается исходя из таких требований:

В качестве теплоизолирующего слоя используется пенополиуретан плотностью 42-45кг/м3». Поверхность защищена особой пленкой-протектором, которая удаляется после монтажа.

двери для холодильных камер (распашные и откатные)

Пуско-наладочные работы и ввод в эксплуатацию

Холодильные камеры для складов поставляются в трех форматах, а именно:

В виде моноблоков – холодильных установок , продаваемых заводом-изготовителем в формате «под ключ». Все агрегаты моноблока монтируют на единую раму, к которой крепят компрессор, охладитель воздуха и конденсатор. Преимущество моноблока заключается в 100- процентной готовности установки к эксплуатации, что снижает расходы на пуско-наладочные работы. С монтажом моноблока справится любой квалифицированный сантехник или слесарь.

моноблоки для холодильных хранилищ

В виде би-блоков, которые состоят из агрегатной части и воздухоохладителя, которые монтируют на две разные рамы. Би-блок состоит из объединенного компрессора и конденсатора (агрегатной части) и холодильного шкафа с испарителем и регулятором. Кроме того, в состав комплекта «Би-Блок» входит полный пакет фитингов и трубопроводов, объединяющих аппаратную часть и охладитель. Главное достоинство би-блока – это возможность сформировать сколь угодно мощный охладитель, аппаратную часть которого можно вынести за пределы склада. Но расходы на ввод в эксплуатацию би-блока могут быть весьма значительными. Причем монтаж би-блока лучше доверить специалисту, прошедшему обучение в сервисном центре.

Компрессорно-конденсаторные агрегаты би-блоков

промышленные холодильные установки

Центральная холодильная станция VILTER

Что выбрать?

Наибольшей популярностью у владельцев складов пользуются моноблочные или би-блочные установки. Ведь применения подобных агрегатов позволяет сэкономить на строительстве отдельного машинного зала, размещаемого внутри склада. Правда, сравнительно низкая мощность таких охладителей компенсируется малыми размерами агрегата, что позволяет оборудовать отдельным «холодильником» каждую функциональную зону складского помещения.

И подобное решение очень удобно еще и с точки зрения обустройства склада с различными температурными режимами в функциональных зонах, что очень выгодно еще и с позиции оптимизации энергопотребления холодильных складов. К тому же, риск одновременного отказа всех моноблоков или би-блоков – минимален, что сказывается на уровне безопасности эксплуатации холодильных складов.

Вдобавок моноблоки и би-блоки, с их замкнутой системой «кругооборота» охладителя, более безопасны, чем работающие на аммиаке и фреоне центральные установки, поломка которых может привести к серьезным неприятностям со здоровьем у всего персонала холодильного склада.

2.2. Изготовление фундаментов компрессоров и аппаратов

Фундаменты машин и аппаратов не должны быть связаны с фундаментами стен и колонн здания машинного отделения.

При монтаже компрессоров наилучшим является такое их размещение, когда они установлены в один или два ряда, а передняя часть компрессоров выходит в сторону центрального (основного) прохода, имеющего минимальную ширину 1,5 м. Проход между выступающими частями компрессора должен быть не менее 1,0 м.

При установке оборудования в помещении с внутренними колоннами расстояние от колонн до выступающих частей оборудования допускается 0,7 м — при наличии других проходов нормальной величины.

Технология изготовления фундамента для компрессоров и аппаратов следующая. Для определения места расположения фундаментов делается разметка на полу цеха или провешиваются струны на высоте 2—2,2 м (рис. 1), имитирующие главные оси оборудования.

Скобы для провешивания струн из стальной проволоки диаметром 0,5—0,6 мм вбивают в стены в соответствии с проектом. От места пересечения струн отмеряют размеры фундамента; по спущенным из этих точек отвесам фиксируют контур фундамента на грунте.

Размеры фундамента в плане должны быть выбраны так, чтобы расстояние от осей фундаментных болтов до наружных граней фундамента находилось в пределах 120—200 мм.

Главные оси фундамента бескрейцкопфного компрессора проходят: одна — по оси коленчатого вала, другая — между цилиндрами компрессора. У аппаратов главные оси фундаментов соответствуют их геометрическим осям симметрии.

Глубина заложения всех фундаментов зависит от глубины промерзания грунта, уровня грунтовых вод и свойств грунта. Глинистые грунты обладают свойством вспучиваться при низкой температуре. Основание фундамента на глинистом грунте упрочняется подсыпкой песком или мелким щебнем толщиной слоя 100—150 мм.

Глубина заложения фундаментов, которые изготовляются вне помещения, должна быть не менее глубины промерзания грунта, а на пучнистых грунтах превышать ее на 200—300 мм. В отапливаемых помещениях минимальную глубину заложения принимают равной 50 % от глубины промерзания грунта, в неотапливаемых — 70%. Глубина промерзания грунта для зон некоторых городов, м: Пермь — 1,86; Москва — 1,3; Ленинград — 1,19; Киев — 0,9.

В случае необходимости устройства фундамента меньшей глубины заложения его делают ступенчатым (рис. 2).

Перед заливкой фундамента в котловане устанавливается опалубка из досок толщиной 20 мм. Высота опалубки соответствует суммарной высоте фундамента. Верхняя поверхность опалубки делается строганой в горизонтальной плоскости.

На опалубку укладывается деревянный шаблон из досок толщиной 25—30 мм (рис. 3). На шаблоне отмечают прохождение главных осей, определяют места установки фундаментных болтов для компрессора и электродвигателя. По разметке засверливают отверстия в шаблоне, снизу в них заводят глухие болты, после чего закрепляют их гайками с шайбами. Анкерные болты устанавливают аналогично (совместно с анкерными плитами и колодцами). Шаблон с фундаментными болтами ориентируют по струнам и прибивают к опалубке.

Длина закладной части глухого болта, устанавливаемого в бетонном фундаменте, должна быть не менее 20 его диаметров, анкерного — 12—15 диаметров. Приварка фундаментных болтов к арматуре бетонных плит допускается на глубине, равной 8—10 диаметрам болта.

Длина закладной части болтов, которые устанавливаются в кирпичной кладке фундамента, должна быть на 20 % больше указанной, в бутовой кладке — на 100 %.

Шаблон с закрепленными болтами прибивают к опалубке. После этого бетон заливают через отверстия в шаблоне непрерывными слоями толщиной 100—150 мм с последующей трамбовкой каждого слоя.

Время полного застывания бетона равно 28 сут. Через 12—14 сут шаблон может быть снят, опалубка удалена и пространство между фундаментом и грунтом засыпают щебнем или гравием.

Данная технология изготовления фундамента не единственная. Существует другой способ изготовления фундамента, заключающийся в том, что в его массиве оставляют гнезда для фундаментных болтов путем установки коробов из фанеры или досок. После застывания бетона короба удаляют. В процессе установки компрессора в эти гнезда опускают болты и заливают бетоном.

Этот способ облегчает монтажные работы, но увеличивает сроки их ведения, учитывая время застывания бетона в гнездах фундамента под болты.

При размещении оборудования на перекрытии, когда прочность последнего недостаточна, фундамент устанавливают на разгрузочные балки, опирающиеся на большую поверхность перекрытия, стены и колонны. Изготовление фундамента производится аналогично указанным выше способам.

Рубрика: Раздел 02. Монтаж холодильного оборудования

Выбор хладоносителя. При выборе хладоносителя ориентируются на расчетную температуру кипения хладагента в испарителе и на тип самого испарителя.

2.8. Заполнение системы холодильной установки хладагентом

2.7. Техническое освидетельствование систем

2.7.1. Аммиачные системы, сосуды и аппараты

Техническое освидетельствование включает внутренний осмотр, периодический осмотр и пневматическое испытание на прочность и плотность (табл. 12).

Монтаж холодильного оборудования. фундаменты машин и аппаратов холодильного оборудования

Все машины, аппараты, механизмы и трубопроводы крепят к опорным конструкциям, которыми могут служить строительные конструкции (полы, перекрытия, стены, колонны, консольные балки), кронштейны, скобы, подвески, прикрепленные к потолку, постаменты, виброизолирующие опоры и фундаменты.

Непосредственно на строительных конструкциях размещают оборудование небольшой массы при малых удельных нагрузках на грунт и хорошо уравновешенных динамических нагрузках. Так, на стенах и колоннах располагают холодильники, маслоотделители, к стенам и перекрытиям крепят охлаждающие батареи н воздухоохладители, на полу и перекрытиях устанавливают вентиляторы, насосы, емкостное и теплообменное оборудование, а также компрессорно-конденсаторные агрегаты небольшой мощности. При установке оборудования на перекрытиях и других строительных конструкциях проверяют допустимость дополнительных нагрузок по сравнению с принятыми по расчету в проекте.

В целях распределения нагрузки от оборудования на большую площадь пола, а также для поднятия оборудования на заданную высоту его размещают на постаменте. В качестве постамента могут быть использованы бетонные плиты заводского изготовления.

При установке машин и механизмов с неуравновешенными динамическими нагрузками используют виброизолирующие опоры , гасящие вибрацию. Гашение вибрации осуществляется путем использования резиновых и пружинных элементов, размещенных между металлическими или железобетонными плитами, к верхней из которых кренят оборудование. Гашение вибрации и шума осуществляют также путем использования пластмассовых дюбелей, установкой мягких вставок на вентиляционных коробах, неметаллических участков трубопроводов, компенсационных петель на нагнетательных трубопроводах и других подобных устройств. Для передачи нагрузки от оборудования большой массы или при повышенной динамической нагрузке на грунт сооружают фундаменты.Приемка фундаментов

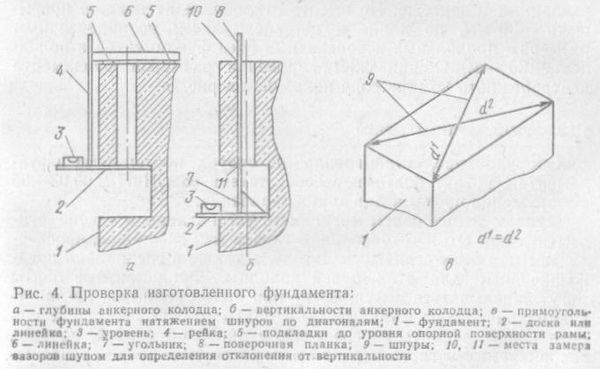

При приемке фундаментов проверяют разметку осей, размеры фундамента и его расположение относительно строительных конструкций, осевые и высотные отметки, качество бетонирования закладных деталей, размеры и размещение гнезд или колодцев под фундаментные болты, перпендикулярность опорных поверхностей анкерных плит оси колодцев. Прочность бетона проверяют по контрольным кубикам и путем простукивания молотком и нанесения штрихов зубилом. На бетоне выше М100 остаются слабые штрихи от зубила; звук при ударе звонкий, вмятин от молотка не остается; на бетоне М75 и М100 - штрихи от зубила глубиной 1,0-1,5 мм и вмятины от молотка.

Фундаменты и опоры под оборудование и металлоконструкции, устанавливаемые без подливки, принимают с выровненной поверхностью. Закладные детали и пластины проверяют обстукиванием молотком па отсутствие дребезжащего звука.

Допустимы отклонения основных размеров фундамента от указанных в чертеже. По высоте отклонение не должно превышать -30 мм, по длине и ширине ±30 мм, по привязочным размерам продольных и поперечных осей фундаментов и колодцев ±20 мм. Общая схема проверки размеров фундамента центробежного компрессора показана на рис. 5.

Читайте также: