Фундамент под сепаратор масла

Обновлено: 16.05.2024

Фундамент под сепаратор масла

Главная Судовые дизельные установки Масляная система судовых дизелей Центробежное сепарирование очистки масла от водыВоду нельзя полностью удалить фильтрами, и, следовательно, центробежное сепарирование является незаменимым способом очистки масла от воды.

На рис. 6.23 показано влияние некоторых параметров на процесс разделения при сепарации.

Сепаратор способен удалять меньшие частички воды при производительности 0,5 м 3 /ч по сравнению с работой при производительности 1 м 3 /ч. Наиболее сильное воздействие на способность сепаратора удалять частички малого размера оказывает температура масла. Для сепарирования циркуляционных масел рекомендуется температура 85—95 °С.

Сепараторы масляных систем среднеоборотного дизеля должны обработать четырехкратную загрузку всего циркуляционного (картерного) масла в течение 24 ч с производительностью, равной 20—25 % номинальной.

Сепараторы масляных систем малооборотным дизелем должны обработать все масло в системе, пропустив его дважды в течение 24 ч с производительностью 20—25 % номинальной в случае использования масла со щелочными моющими (диспергирующими) свойствами и с производительностью 30—35 % номинальной в случае использования масла, не обладающего моющими свойствами. Опыт эксплуатации энергетических установок в настоящее время показывает, что очень часто сепараторы имеют недостаточные размеры для соответствующей (вышеуказанной) обработки современных масел с щелочными моющими свойствами.

Скорость проникновения сажи и нерастворимых веществ в циркуляционное масло среднеоборотного дизеля, работающих на тяжелом топливе, в 5—10 раз выше по сравнению со скоростью проникновения этих загрязнений в масляные системы малооборотным дизелем (по исследованиям фирмы «Мобил»).

Самоочищающиеся сепараторы при очистке масел без присадок используют подачу пресной воды с неизменным давлением в количестве 2—5 % производительности сепаратора. Температура воды должна быть по отношению к маслу приблизительно на 2 °С выше, при этом необходимо обратить взимание на то, чтобы в выходящем из сепаратора масле количество воды не превышало 0,2 % очищаемого масла. Масла с присадками очищаются в режиме пурификации. Только при использовании смазочных масел с присадками, хорошо растворимыми в воде, рекомендуется употреблять сепаратор в режиме кларификации. Необходимо уменьшать расход масла через сепаратор, чтобы вязкость масла составляла 20—40 мм 2 /с (табл. 6.22).

Обычно применяют один-два масляных сепаратора. Зависимость номинальной производительности Q н , м 3 /ч, сепараторной установки от мощности главного двигателя, кВт, описывается уравнением: для дизелей «Бурмейстер и Вайн» Q н = 0,6 · 10 -3 N e ГД , для дизелей «Зульцер» и MAN Q н = 0,5·10 -3 N е ГД .

Масляные центрифуги применяют для ряда среднеоборотного дизеля и высокооборотный дизель. Их можно приводить во вращение от коленчатого вала дизеля, воздушной или газовой турбины, электродвигателя или от гидравлического реактивного привода. Частота вращения центрифуг с гидравлическим реактивным приводом лежит обычно в пределах 5000—8000 об/мин, а тонкость очистки составляет до 3— 5 мкм. Ими оборудованы, например, дизель-генераторов типов 614Т, 814Т и 6ЧН 18/22, 8NVD-36 судов типов «Красноград», «Советский воин», «Выборг» и др. Наиболее эффективно действие реактивных центрифуг при очистке масел с присадками, так как они в меньшей степени задерживают присадку, чем фильтры грубой очистки.

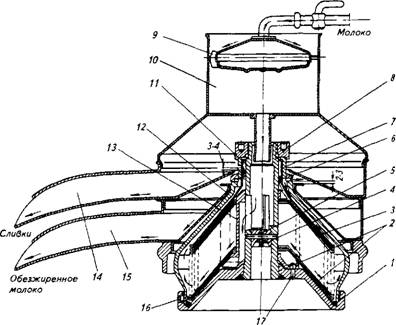

Центрифуга (рис. 6.24) устанавливается внутри кожуха 3, сообщенного с картерным пространством, и подключается в систему параллельно.

Отфильтрованное масло стекает из нее в картер или в специальный маслосборник. Ротор центрифуги, состоящий из корпуса и крышки, закреплен на втулке гайкой. Втулка вращается на оси в двух бронзовых подшипниках. Подвод масла по каналу а происходит через отверстия б и в к соплам. Выходные каналы г последних направлены под прямым углом к оси вращения ротора. Масло, выходящее под давлением из сопловых отверстий ротора под действием центробежных сил, приводит его во вращение (п = 500?600 рад/с). Оно очищается от взвешенных тяжелых частиц, которые отбрасываются к внутренней стенке ротора, откуда они периодически удаляются.

В системе смазки дизеля для повышения эффективности очистки масла от смолистых веществ целесообразно между фильтры грубой очистки и фильтры грубой очистки устанавливать подогреватель, поддерживающий температуру масла перед фильтры грубой очистки не ниже 70—75 °С.

МОНТАЖ СЕПАРАТОРОВ

При установке сепаратора на перекрытии с креплением сквозными анкерными болтами, резиновые прокладки прмещают как под лапами станины, так и со стороны головки болтов под перекрытием.

При поставке сепаратора с резиновыми амортизаторами, ыложенными в обечайку, на фундаментные болты сначала надевают донышком вниз обечайки, а затем вкладывают амортизаторы и закрывают их колпачками.

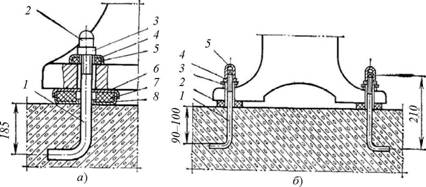

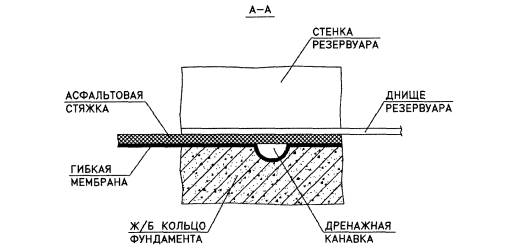

Рис. 37. Схема крепления сепапатора на фундамент:

а — с обечайками: 1 — фундаментный болт; 2 — колпачковая контрогайка; 3 — гайка; 4 — колпачок; 5,7– амортищаторы; б —

колпачоу; 8 — обечайка; б — без обечайки: 1 — анкерный болт; 2,3 — резиновые прокладки (амортизаторы); 4 — колпачковая контрогайка; 5 — колпачок Положенме сепаратора выверяют по уровню и линейке, которые укладывают на верхнюю обработанную кромку чаши машины в двух взаимно перпендикулярных направлениях при снятых крышке и барабане сепаратора. Уровень укладывают в первую очередь по оси сепаратора, совпадающей с осью электррдвинателя, а затем уже во второй , перпендикулярной оси. Отношение от горизонтальности в обоиз направлениях должно быть не более 0,02–0,05 мм на 1 м диаметра чаши сепаратора. По динамическим свойствам сепараторы являются быстроходными машинами, у которых частота вращения достигает 5500–5600 об/мин, поэтому монтаж их выполняют с особой тщательностью, соблюдая все требования, приведенные в инструкции предприятия-изготовителя. Сепаратор прступает в монтаж упакованным в деревянный ящик, обшитый изнутри то лью. Барабан в собранном виде и колпак прикреплены стальной лентой к дну ящика. В комплект поставки входит ключ для затяжки большого затяжного кольца.

Сепаратор устанавливают на фундамент и крепят фундаментными болтами, на которые надевают резиновые прокладки (амортизаторы), поставляемые с сепаратором (рис. 37).

Если фундамент под сепаратор выполнен с колодцами для анкерных болтов, болты располагают по шаблону или вместе с сепаратором и заливают колодцф цементным растврром состава 1:3. монтаж сепаратора продолжают после затвердевания подливки до 60 % проектной прочности. Сепаратор устанавливают на фундамент так, чтобы веретено находилось в строго вертикальном положении, а фундаментные болты не касались стенок отверстий в лапах станины. Положение сепаратора регулируют тонкими кольцевыми жестяными прокладками, которые размещают под лапы станины между фундаментом и амортизатором.

После выверки сепаратора по уровню на фундаментные болты поверх лап надевают резиновые прокладки и навинчивают гайки, которые закрепляют сепаратор на фундаменте. Гайки на фундаментных болтах рекомендуется затягивать равномерёо и плавно. После затяжки гаек и установки колпачковых контрогаек сепаратор должен быть плотно прижат к фундаменту, но стоять на нем «мягко», чтобы резиновые прокладки не потеряли эла—

стичность. Высота нижних резиновых амортизаторов должна уменьшаться не более чем на 20 % от первоначальной.

После установки и закрепления сепаратора производят ревизию, чистку и смазку его. После ревизии и сборки сепаратора окончательного закрепления его на фундаменте подключают продуктопроводы, которые монтируют так, чтобы их масса не передавалась на сепаратор.

Испытание сепаратора на холостом ходу проволят при вывернутых стопорных винтах и обжатых тормозных колодках. В начале испытания (период разгона) вибрация сепаратора и нагрев фрикционных муфт (в отдельных случаях до дымления) считается нормальным явлением. Требуемое чичло оборотов сепаратор должен набрать в течение 5–6 минут послк пуска, далее вибрация должна исчезнуть.

Монтаж сепараторов

По своим динамическим свойствам сепаратор является быстроходной машиной, у которой частота вращения веретена достигает 5500-5600 мин-1 со значительной вращающейся массой барабана (до 300 кг и более). Поэтому к его монтажу предъявляют повышенные требования. При неправильно выполненном монтаже пуск и эксплуатация сепаратора становятся опасными как для монтажников, так и для обслуживающего персонала. Монтаж сепараторов должен выполняться с особой тщательностью и с соблюдением всех требований, приведенных в инструкции завода - изготовителя.

Сепаратор устанавливают на фундаменте посредством фундаментных болтов 1 (рис. 16.1), на которые надевают резиновые прокладки 5, 7, поставляемые вместе с сепаратором. Если фундамент под сепаратор выполнен с колодцами для анкерных болтов, то болты устанавливают по шаблону или вместе с сепаратором и заливают колодцы цементным раствором состава 1:3. Монтаж сепаратора продолжают после затвердевания подливки до 60% проектной прочности. Сепаратор устанавливают на фундамент так, чтобы веретено находилось в строго вертикальном положении, а фундаментные болты не касались стенок отверстий в лапах станины.

Рис. 16.1. Крепление сепаратора на фундаменте:

1 - фундаментный болт; 2 - колпачковая контргайка; 3 - гайка; 4 — колпачок; 5,7— амортизаторы (резиновые прокладки); 6 - верхний колпачок; 8 - нижний колпачок

При установке сепаратора на перекрытии с креплением сквозными анкерными болтами, резиновые прокладки помещают как под лапами станины, так и со стороны головки болтов под перекрытием.

Положение сепаратора выверяют по уровню и линейке, укладываемыми на верхнюю обработанную кромку чаши машины в двух взаимно перпендикулярных направлениях при снятых крышке и барабане сепаратора. Уровень укладывают в первую очередь по оси сепаратора, совпадающей с осью электродвигателя, а затем уже по второй, перпендикулярной оси. Отклонение от горизонтальности в обоих направлениях должно быть не более 0,02-0,05 мм на 1000 мм диаметра чаши сепаратора. Положение сепаратора регулируют тонкими кольцевыми жестяными прокладками, укладываемыми под лапы станины между фундаментом и амортизатором. После выверки сепаратора по уровню на фундаментные болты поверх лап надевают резиновые прокладки 5 с колпачками 4 и навинчивают гайки 3, которыми закрепляют сепаратор на фундаменте. Гайки на фундаментных болтах следует затягивать равномерно и плавно. После затяжки гаек и установки колпачковых контргаек 2 сепаратор должен быть плотно, прижат к фундаменту, но стоять на нем «мягко», чтобы резиновые прокладки не потеряли эластичность.

Монтаж открытых сепараторов

К этой группе относятся сепараторы СОМ-3-1000 и ОСД-500.

При монтаже сепараторов СОМ-3-1000 следует учесть следующие особенности.

Сепаратор устанавливают на фундаменте на резиновых амортизаторах, которые надевают на анкерные болты под металлической плитой агрегата.

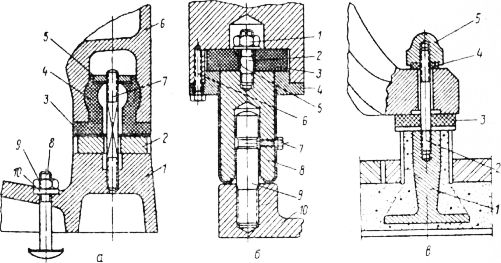

Барабан сепаратора собирают в такой последовательности: в кольцевую канавку основания 2 (рис. 16.2) вкладывают резиновое уплотнительное кольцо 1 и устанавливают тарелкодержатель 13 Так, чтобы в его отверстие попал установочный штифт 17. Затем устанавливают пакет промежуточных тарелок 3, разделительную тарелку 7 со вставкой, куда ввинчивают регулировочный винт 11. После этого устанавливают кожух 12 в таком положении, чтобы он фиксировался штифтом 16. Вслед за этим надевают шайбу 6 Для направления струи молока и навинчивают на хвостовик основания зажимную гайку 8. Гайку сначала завинчивают вручную, затем закрепляют барабан в сборочном зажимном приспособлении (входящем в комплекс поставки) и гайку 8 затягивают до совпадения отметок на кольце и хвостовике основания барабана.

Собранный барабан устанавливают на веретено так, чтобы поводок барабана 5 попал в вырез на конце веретена 4. Для этого одной рукой поворачивают бандаж сепаратора, а другой придерживают барабан. После этого закрепляют на станине сепаратора приемник обезжиренного молока 15. Расстояние между нижней кромкой окна в конусе барабана и кромкой конуса приемника должно быть в пределах 2-3 мм. Затем в приемник обезжиренного молока вставляют приемник сливок 14. При этом нижняя кромка отверстия регулирующего винта 11 должна быть выше кромки конуса приемника сливок на 3-4 мм.

Высоту барабана по отношению к приемникам для обезжиренного молока и сливок регулируют винтом подпятника, находящимся в нижней части корпуса сепаратора, снаружи его. Для этого отворачивают колпачковую гайку на нижнем конце вертикального вала, на 2-3 оборота ослабляют контргайку и вворачивают или выворачивают винт подпятника. Отрегулировав высоту

Рис. 16.2. Барабан и приемно-отводящее устройство сепаратора СОМ-3-1000

I - уплотнительное кольцо; 2 - основание; 3 - пакет промежуточных тарелок; 4 - веретено; 5 - поводок барабана; 6 - шайба; 7 - разделительная тарелка; 8 - зажимная гайка/ 9 - поплавок; 10 - поплавковая камера;

II - регулирующий винт; 12 - кожух; 13 - тарелкодержателъ; 14 - приемник сливок; 15 - приемник обезжиренного молока; 16, 17-штифты

Барабана, в приемник сливок устанавливают поплавковую камеру 10 с поплавком 9 и подключают трубопровод так, чтобы поплавок находился на уровне 2/3 высоты поплавковой камеры.

При монтаже сепаратора СОМ-3-1000 необходимо также выверить установку электродвигателя по клиноременным шкивам.

Расчет фундамента под сепаратор

*Учитывают степень динамичности машин с помощью коэффициента «α», изменяющегося от 0,3 до 1. Чем выше степень динамичности, тем меньше значение коэффициента «α» (приложение В).

1. Фундамент не должен давать значительной осадки, что достигается, если фактическое давление на грунт Р, кПа, основания системы «аппарат + фундамент» будет меньше нормативного

| Р = (Gм + Gф)/(α F) ≤ Rн , | (45) |

где Gм – вес фундамента:

| Gм = V γ | (46) |

V – объем фундамента, м 3

Н – общая высота фундамента, м

| Н = Н1 + Н2 | (48) |

Н = 100 + 500 = 600 мм = 0,6 м

F – площадь фундамента, м 2

| F = (А + 2∆) (В + 2∆) | (49) |

F = (1880 + 2∙0,1)(1300 + 2∙0,1) = 6,36 м 2

V = 6,36∙0,6 = 3,8м 3

Р = (14,7 + 76)/0,5∙6,36 = 28,5 кН

2. Определяем возможное отклонение оси аппарата от оси фундамента – эксцентриситеты е и е1, которые не должны превышать 5% от соответствующей стороны фундамента

Из пропорций находим предельные эксцентриситеты е и е1, мм

е = 2080∙5/100 = 104мм

е1 = 1500∙5/100 = 75 мм

Расчет приспособлений для монтажа оборудования.

Расчет строп.

Стропы из стальных канатов применяются для соединения монтажных полиспастов с подъемно-транспортными средствами, якорями и строительными конструкциями, а также для строповки поднимаемого или перемещаемого оборудования и конструкций с подъемно-транспортными механизмами.

Для строповки тяжеловесного оборудования преимущественно используются инвентарные витые стропы, выполняемые в виде замкнутой петли, путем последовательной параллельной укладки перевитых между собой витков каната вокруг начального центрального витка. Эти стропы имеют ряд преимуществ: равномерность распределения нагрузки на все ветви, сокращение расхода каната, меньшая трудоемкость строповки. Технические данные рекомендуемых типов канатов приведены в приложении Г (таблица 1).

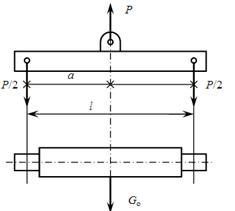

Канатные стропы рассчитываются в следующем порядке (рисунок 10).

1. Определяем натяжение в одной ветви стропа, кН:

где P – расчетное усилие, приложенное к стропу, без учета коэффициентов перегрузки и динамичности, кН;

m – общее количество ветвей стропа;

2. Находим разрывное усилие в ветви стропа, кН:

3. По расчетному разрывному усилию, пользуясь таблицей 1.приложения Г, подбираем наиболее гибкий стальной канат и определяем его технические данные: тип и конструкцию, временное сопротивление разрыву, разрывное усилие и диаметр.

Рисунок 10. Расчетная схема.

Рассчитать стальной канат для стропа, применяемого при подъеме при подъеме горизонтального цилиндрического теплообменного аппарата массой Go=15000кг.

1. Определить натяжение одной ветви стропа, задаваясь общим количеством ветвей m = 4 и углом наклона их =45⁰ к направлению действия расчетного усилия P.

2. Находим разрывное усилие в ветви стропа.

временное сопротивление разрыву, МПа…………………..1960

масса 1000м каната, кг………………………………………. 2130

Расчет траверс.

В практике монтажа оборудования применяются траверсы двух видов – работающие на изгиб и на сжатие. Первые конструктивно более тяжелые, но обладают значительно меньшими высотными габаритами, что имеет существенное значение при подъеме оборудования в помещениях с ограниченной высотой, а также при недостаточных высотах подъема крюка грузоподъемного механизма.

Расчет траверс, работающих на изгиб.

1. Подсчитываем нагрузку, действующую на траверсу, кН

где GO – масса поднимаемого груза, кг,

2. Определяем изгибающий момент в траверсе,

где а – длина плеча траверсы, см.

3. Вычисляем требуемый момент сопротивления поперечного сечения траверсы, см 3 .

где m и R выбирают по приложению Г (таблицы 3 и 4).

Рисунок 11. Расчетная схема траверсы, работающей на изгиб.

4. Выбираем для траверсы сплошного сечения одиночный швеллер, двутавр или сплошную трубу, и по приложению Г (таблицы 5, 6, 7) определяем момент сопротивления WX, ближайший больший к WТР. В случае невозможности изготовления траверсы большого сечения при больших значениях WТР балки траверсы изготавливаются либо сквозного сечения из парных швеллеров или двутавров, а также из труб, усиленных элементами жесткости, либо, наконец, решетчатой конструкции.

Подобрать и рассчитать сечение балки траверсы, работающей на изгиб, для подъема ротора турбины массой GO =24тонны с расстоянием между стальными подвесками l = 4м (рисунок 11).

1. Подсчитываем нагрузку, действующую на траверсу:

2. Определяем изгибающий момент в траверсе:

3. Вычисляем требуемый момент сопротивления поперечного сечения траверсы:

4. Выбираем по табличным данным конструкцию балки траверсы сквозного сечения, состоящую из двух двутавров, соединенных стальными мостиками на сварке.

5. Подбираем по таблице ГОСТ (приложение Г таблица 5) два двутавра №40 с =953 см 3 , определяем момент сопротивления сечения траверсы в целом:

что удовлетворяет условию прочности расчетного сечения траверсы.

10. Основания и фундаменты

10.1. Основные положения

10.1.1. Проектирование основания и фундаментов под резервуар должно выполняться специализированной проектной организацией с учетом положений ГОСТ Р 52910-2008, СНиП 2.02.01-83*, СНиП 2.02.03-85; СНиП 2.02.04-88; СНиП II-7-87 и дополнительных требований настоящего Стандарта.

10.1.2. Материалы инженерно-геологических и гидрологических изысканий площадки строительства должны содержать следующие сведения о грунтах и грунтовых водах:

Кроме того, если сжимаемая толща представлена слабыми грунтами (модуль деформации менее 10 МПа), то для каждой грунтовой разности должны быть приведены значения коэффициента фильтрации.

Для величин физико-механических характеристик грунтов должны приводиться однозначные расчетные значения.

При проектировании фундаментов резервуаров в сложных инженерно-геологических условиях инженерные изыскания должны выполняться специализированными организациями и содержать данные для выбора типа оснований и фундаментов с учетом возможного изменения (в процессе строительства и эксплуатации) инженерно-геологических и гидрологических условий площадки строительства.

10.1.3. Расчет основания по деформациям предусматривает определение расчетных значений величин, характеризующих абсолютные и относительные перемещения фундаментных конструкций и элементов стальной оболочки резервуара с целью их ограничения, обеспечивающего нормальную эксплуатацию резервуара и его долговечность.

10.1.4. Расчет осадок основания резервуара следует выполнять, как правило, с использованием расчетной схемы основания в виде линейно-деформируемой среды: полупространства с условным ограничением глубины сжимаемой толщи или слоя конечной толщины.

В случае, если расчетные значения деформаций основания превышают предельные значения, следует выполнить расчет осадок с учетом совместной работы оболочки резервуара и основания, рассматривая расчетную схему основания, характеризуемую коэффициентами жесткости, в качестве которых принимаются отношения давления на основание к его расчетным осадкам в различных точках поверхности согласно рекомендациям СНиП 2.01.09.

Расчет системы «резервуар-основание» может быть выполнен также с использованием существующих вычислительных комплексов по определению осадок фундаментов с учетом взаимодействия основания и оболочки резервуара.

10.1.5. Проектная высота расположения днища резервуара определяется технологическим заданием, однако, эта высота должна превышать максимальный уровень окружающей спланированной поверхности земли минимум на 0.5 м, а после достижения основанием расчетных осадок высота днища над уровнем окружающей земли должна быть не менее 0,15 м.

10.1.6. В проекте КМ должно быть представлено задание для проектирования основания и фундаментов под резервуар, включающее расчетные реактивные усилия (нагрузки), передаваемые от корпуса резервуара на его фундамент, а также величины допустимых деформаций основания.

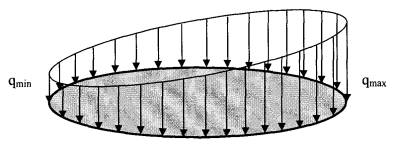

10.2. Расчет нагрузок на основание и фундамент резервуара

10.2.1. Реактивные усилия, передаваемые с корпуса на основание и фундамент резервуара, определяются в зависимости от конструктивных, технологических, климатических, сейсмических нагрузок и их сочетаний, приведенных в таблице П.4.6 Приложения П.4.

10.2.2. В состав нагрузок, передаваемых по контуру стенки резервуара на его фундамент, входят нагрузки двух типов.

Нагрузки первого типа, обеспечивающие осесимметричное распределение усилий по контуру стенки, включают:

Нагрузка второго типа возникает от ветрового воздействия на корпус резервуара и создает кососимметричное распределение усилий по контуру стенки.

Ветровая нагрузка вызывает появление опрокидывающего момента, вычисляемого относительно точки, расположенной на оси симметрии опорного контура стенки с подветренной стороны резервуара. Нагрузки первого типа создают момент, препятствующий опрокидыванию резервуара.

10.2.3. Перечень необходимых расчетов включает:

Расчет нагрузок на основание и фундамент резервуара при землетрясении приведен в п. 9.6.6.

10.2.4. Опрокидывающий момент, действующий на резервуар в результате ветрового воздействия, вычисляется по формуле:

10.2.5. Расчетная погонная нагрузка по контуру стенки характеризуется максимальным и минимальным значениями, соответствующими диаметрально противоположным участкам фундамента (рис. 10.1). Максимальная и минимальная нагрузки определяются соответственно, как сумма и разность максимальных нагрузок первого и второго типа (с учетом знаков). Расчетная нагрузка по контуру стенки в основании резервуара определяется по формулам:

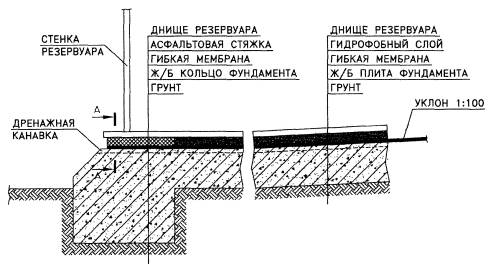

Рис. 10.1. Нагрузки на фундамент, передаваемые по контуру стенки резервуара

10.2.6. Расчетная вертикальная нагрузка на фундамент резервуара, соответствующая 1-му расчетному сочетанию нагрузок (таблица П. 4.6 Приложения П.4), составляет:

10.2.7. Если теплоизоляция, или вакуум, или снеговая нагрузка отсутствуют, формула 10.2.6 должна быть приведена в соответствие с полученным сочетанием нагрузок.

10.2.8. Коэффициент fs назначается согласно указаниям п. 9.2.3.1.7.

10.2.9. Нагрузки на центральную часть днища определяются исходя из величины внутреннего избыточного давления, максимального проектного уровня налива и плотности продукта (эксплуатация) или воды (гидро- пневмоиспытания). Эту нагрузку следует определять по формулам:

pf = γn[0,001g(ρH + ρstbc) + 1,2p],

Pfg = γn[0,001g(ρgH0g + ρstbc) + 1,25p].

10.2.10. Требования по установке анкеров

10.2.10.1. Анкеровка корпуса резервуара требуется если:

10.2.10.2. В случаях, указанных в п. 10.2.10.1, стенка резервуара прикрепляется к фундаменту анкерными устройствами, шаг установки и размеры которых определяются расчетом.

10.2.10.3. Требуется установка анкеров, если выполняются следующие неравенства, соответствующие условиям п. 10.2.10.1:

Qmin 3 и не менее 1,0 для резервуаров объемом свыше 3000 м 3 . Толщина железобетонного кольца принимается не менее 0,3 м. При строительстве резервуаров в сейсмических районах наличие кольцевого железобетонного фундамента является обязательным. Ширина кольца должна быть не менее 1.5 м, а толщина не менее 0,4 м.

Рис. 10.4. Сплошная железобетонная плита

10.3.4. Фундамент в виде сплошной железобетонной плиты рекомендуется для резервуаров диаметром не более 15 м на немерзлых грунтах, для всех резервуаров на мерзлых грунтах, а также для всех резервуаров при хранении в них этилированных бензинов, реактивного топлива или иных ядовитых продуктов. Для обнаружения возможных протечек продукта железобетонная плита должна иметь уклон не менее 1 % от центра к периметру, а также радиально расположенные дренажные канавки.

К атегория: Ремонт оборудования предприятий молочной промышленностиСепаратор по динамическим свойствам является быстроходной машиной (частота вращения веретена 5500— 6500 об/мин) со значительной вращающейся массой, поэтому к его монтажу предъявляются повышенные требования. Сепаратор необходимо устанавливать строго в вертикальном положении, что выверяют по базовой поверхности (контрольной базе). В качестве такой поверхностн используют верхнюю проточенную кромку чаши станины.

На кромку в двух взаимно перпендикулярных направлениях укладывают линейку, а на нее — монтажный уровень, по которому определяют ее горизонтальное положение. При этом вертикальность веретена и всего сепаратора обеспечивается конструкцией машины.

Рис. 1. Способы крепления отечественных сепараторов на фундаменте и их выверка:

а — без обечаек; б — с обечайками: 1 — фундаментный болт, 2 и 4 — резиновые амортизаторы, 3 — лапа станины, 5 — металлический колпачок, 6 — гайка, 7 _ контргайка, 8 — обечайка; в — выверка по горизонтали и вертикали: 1—линейка, 2 — уровень.

При монтаже сепараторов следует учитывать необходимость компенсации колебаний, возникающих при их работе, что обеспечивается мягкой установкой станины на точках опоры (резиновых амортизаторах). Несколько сепараторов монтируют электродвигателями в одну сторону на расстоянии не менее 0,8 м между машинами. Их устанавливают непосредственно на фундаменте, на фундаментной плите или на анкерных ножках и крепят на трех или четырех точках. За исключением сепараторов для высокожирных сливок, которые монтируют, как правило, на общем фундаменте, остальные располагают на отдельных фундаментах. Место установки выбирают с учетом удобства обслуживания сепаратора: наблюдение за контрольно-измерительными приборами, контроль уровня масла в картере, возможность демонтажа электродвигателя сепаратора. Габариты фундамента определяют по схеме расположения фундаментных болтов, приведенной в заводской инструкции с припуском от осей болтов по 100— 150 мм на сторону.

Сепараторы на фундамент устанавливают после затвердевания цементного раствора в колодцах. При монтаже отечественных сепараторов на фундаментные болты вначале надевают резиновые амортизаторы, на них устанавливают лапы станины сепаратора, затем — вторые резиновые амортизаторы, металлические колпачки (для предотвращения смятия верхних амортизаторов), поверх которых на болты навинчивают гайки и контргайки. В сепараторах ОСН нижние амортизаторы заключают между металлической обечайкой (снизу) и колпачком (сверху). При установке сепаратора фундаментные болты не должны касаться стенок отверстий в лапах станины.

При монтаже сепаратор выверяют по уровню. Его помещают на верхнюю проточенную кромку чаши станины (базовая поверхность) в двух взаимно перпендикулярных положениях. Положение сепаратора при выверке изменяют, устанавливая под нижние амортизаторы металлические шайбы или незначительно подтягивая гайки фундаментных болтов. Затягивают гайки крест-накрест равномерно и плавно, без рывков. Усилие при этом должно быть таким, чтобы высота резиновых амортизаторов уменьшилась не более чем на 20% от первоначальной.

Зарубежные сепараторы монтируют следующим образом. Поверх фундамента устанавливают чугунную фундаментную плиту, выверяют ее по уровню и заливают цементным раствором вместе с фундаментными болтами. Устанавливают сепаратор на трех ножках, зафиксированных на штифтах в плите. Герметические сепараторы монтируют на анкерных ножках. В ножки ввинчивают шпильки, на них укладывают регулировочные шайбы, резиновые прокладки, на которых располагают сепаратор, вторые резиновые подкладки и колпачковые гайки.

Все принадлежности для монтажа (болты, подкладки, плиты, анкерные ножки) входят в комплект, поставляемый заводами-изготовителями.

Перед пуском сепаратор помещают в сухое помещение не менее чем на 3 суток для просушки обмоток электродвигателя. Затем электродвигатель подключают к сети. Кнопка управления электродвигателем сепаратора должна быть смонтирована вблизи машины. Подходы к кнопке должны быть свободными. Все металлические нетоковедущие части электрооборудования и станину заземляют. Для защиты электродвигателя от перегрузок предусматривается тепловая защита — тепловое реле, вмонтированное в магнитный пускатель, и защита от коротких замыканий плавкими предохранителями со вставками, соответствующими мощности электродвигателя.

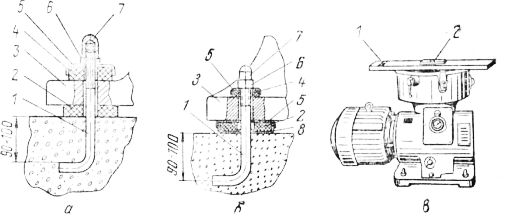

Рис. 2. Установка зарубежных сепараторов:

a — MZE -5: 1 — фундаментная плита, 2 — шлицевое кольцо, 3 — шайба, 4— резиновый буфер, 5 —гайка, 6 — ножка станины, 7 — шпилька, 8 — фундаментный болт, 9 — гайка, 10 — шайба; б — SMVN : 1 — гайка, 2 — винт, 3 — резиновый амортизатор, 4 — крышка, 5 — шайба, 6 — винт, 7 — стопорный винт, 8 — ножка сепаратора, 9 — штифт, 10 — фундаментная плита; в — герметического: 1 — анкерная ножка, 2 — шпилька, 3 и 4 — резиновые амортизаторы, 5 — колпачковая гайка.

После подключения электродвигателя производят промывку картера и пробный пуск сепаратора. Пуск сепаратора. Перед пуском сепаратора освобождают тормоза и стопора, в масляную ванну заливают масло до середины маслоуказателя. Затем на несколько секунд включают электродвигатель для определения правильности вращения ротора электродвигателя и веретена, которое должно вращаться по часовой стрелке, если смотреть на него сверху. Направление вращения вала электродвигателя указано стрелкой на ограждении вентилятора электродвигателя. Закрашивать стрелку запрещается. При правильном вращении вновь включают электродвигатель на 10—15 мин при снятом барабане.

Продолжительность разгона барабана колеблется в пределах 4—8 мин для разных моделей сепараторов. Если продолжительность разгона до полного числа оборотов при нормальном напряжении в электросети больше паспортного или число оборотов падает, значит на накладки колодок центробежно-фрикционной муфты попала смазка или сработались накладки, что вызвало пробуксовку. В данном случае удаляют смазку или заменяют накладки.

Правильность работы тахометра определяют по числу толчков пульсатора в минуту, которое должно соответствовать паспортному.

Установка маслоотделителя(сепаратор масла)

Сняв при замене свечей накала интеркуллер и все подводящие трубы обнаружил в них масло, а так как конструктивно на двигателе не был предусмотрен масло отделитель, то у меня зародилась идея его установить.

Первым что попалось на глаза был универсальный маслоотделитель

Но как оказалось, это очень неудачное решение, представляющую из себя железный бочонок с вход и выходом, ну и естественно такую проблему как перемерзание сапуна, приводящую к негативным последствиям данная конструкции просто решить не в силе.

Большая часть такого плана "маслоотделителей" схожи конструктивно, они могут иметь трубочки показывающие уровень собранного "Г" но принцип работы тот же.

Благодарящий AutoClubMan он же в народе Петрович и форуму AutoClubMan(на котором я почерпнул очень много полезной информации), я пришел к выводу что нужно идти проверенным путем и ставить, то что уже "обкатали".

И так, вот он

данный масло отделитель ставится на машины КИА и Хундай, вернее коммерческий транспорт.

Эта конструкция хороша тем что, сапуны располагаются к близкому нам направлению, отделение масла от воздуха происходит с помощью центробежной силы, ну и самое приятное есть клапан сброса избыточного давления, что защитит двигатель при перемерзании шлангов сапуна.

Вот так было изначально

Разобрав патрубки был удивлен количеству масла в них :(

В конечно итоге решил снять все, промыть, продуть и поставить на место.

Подключал его без резки штатных шлангов и без изменения заводского конструктива.

Штатный шлаг с сапуна просто выпрямил, а в качестве удлинителя купил прямой шланг системы охлаждения от жигулей, нижний сапун заглушил, одев кусок шланга заткнутый болтиком(чтобы избежать подсос воздуха через него, но намертво крепить не стал чтобы в случаи увеличения давления его просто выбило).

А закрепил все на стяжках.

Держится очень хорошо, но чуть позже все равно буду переделывать и крепление хорошее ставить и шланги искать более изогнутые.

В общем, я тут недавно заменил шланги вентиляции картера и ГБЦ своего EJ207 и появились мысли об установке масляного сепаратора.

Известно, что турбированные двигатели EJ20x/EJ25x склонны кидать масло во впуск через вентиляцию картера и ГБЦ, потому как никакой системы фильтрации картерных газов заводом не предусмотрено.

Наличие паров масла во впускном коллекторе значительно повышает риск возникновения детонации и может увеличивать масложор.

В моем случае я не обнаружил следов масла ни в интеркулере, ни в дросселе. Однако масляные следы были в тройнике вентиляции ГБЦ. 😐

Сколько-нибудь заметного масложора нету. 👌

Решил-таки установить масляный сепаратор.

После изучения вопроса выбор остановил на хорошо зарекомендовавшей себя в кругах украинских субаристов реплике Crawford Performance Air Oil Separator V2 от Garage13.

Данный сепаратор работает по циклонному принципу.

Легенда:

— синий — контур подачи антифриза (для исключения замерзшего конденсата зимой)

— зеленый — вход вентиляции картера

— желтый — вход вентиляции ГБЦ

— красный — выход масла обратно в картер

— фиолетовый — выход чистого воздуха обратно во впуск

Взял вот такой взрослый шприц и откачал примерно 3 литра антифриза из системы (поскольку нужно будет подключать сепаратор в контур охлаждения).

Раз полез в систему охлаждения, решил устранить досадную мелочь — вставка с сенсором температуры ОЖ была установлена таким образом, что провода смотрели вниз, а также она была синей. Я тогда не придал этому особого значения, просто зафиксировал провода стяжками таким образом, чтобы исключить попадание под лопасти вентилятора и обмотал черной изолентой.

Большая Энциклопедия Нефти и Газа

Монтаж сепаратора продолжают после затвердевания подливки до 60 % проектной прочности. Сепаратор устанавливают на фундамент так, чтобы веретено находилось в строго вертикальном положении, а фундаментные болты не касались стенок отверстий в лапах станины. [2]

Монтаж сепаратора масла НСМ-2 и НСМ-3 аналогичен монтажу оборудования систем смазки и гидравлики. Особое внимание следует уделять в период пуска сепаратора сборке барабана сепаратора масла. [4]

Технология монтажа сепаратора не сложна и заключается в следующем. [5]

Условия монтажа сепараторов , оборудованных регуляторами уровня и выбрасывающих жидкость под действием избыточного давления газа в сепарационном пространстве сосуда, менее жесткие. В данном случае требуемый расход жидкости может быть обеспечен установкой необходимого давления в полости сосуда соответствующей регулировкой давления газа. [6]

Длительность монтажа сепаратора пыли составляет 3 - 4 дня при односменной работе. [8]

Кроме того, техническими условиями предусмотрен монтаж импортного сепаратора и дегазатора и элементов их обвязки. [9]

Для изготовления сепараторов подшипников качения используют пластмассы не столько в целях экономии металла, сколько исходя из функциональных соображений. Основной целью является снижение коэффициента трения на рабочих поверхностях скольжения или же упрощение монтажа сепаратора подшипника . [11]

В состав перечисленных установок не включен сепаратор масла. Его подбирают ( один или несколько на компрессорную станцию) из расчета не менее 1 5 м3 заливаемого масла на одну установку. При выборе места для монтажа сепаратора следует учитывать, что потери давления масла в подводящих к сепаратору и отводящих от, него трубопроводах не должны превышать 0 1 - 0 15 МПа. С учетом этих потерь подбирают проходные сечения трубопроводов. [12]

Существенно стимулируют природоохранную деятельность высокие штрафы за нарушение законов. В США, согласно закону о токсичных веществах, ПХД должны быть полностью исключены из применения. Виновная в этом нарушении компания Texas Eastern Transmission Corp. Опубликованная программа деятельности компании включает, в частности, бурение колодцев ( за четыре года) для контроля чистоты грунтовых вод в течение 20 лет ( на 76 площадках), а также монтаж сепараторов для удаления жидкости из газа, выделяющегося при пуске и остановке компрессоров. [13]

Читайте также: