Блок форма для производства несъемной опалубки

Обновлено: 04.05.2024

Бетонная несъемная опалубка: технология и преимущества

При возведении фундамента значительное количество времени отводится на осуществление подготовительного этапа, который предшествует самой заливке бетонного фундамента. Сюда относится сборка с последующей разборкой деревянной опалубки. После этого проводят утепление и гидроизоляцию фундамента. Кроме временных затрат такой метод связан еще и с рядом дополнительных финансовых расходов: покупка досок, фанеры, шурупов, гвоздей. К тому же, значительно увеличивается время, затрачиваемое на данный этап строительства..

Для того чтобы избежать в работе лишних и трудозатратных технологических процессов используют все более популярную в наше время технологию несъемной опалубки. В качестве опалубки используются пустотелые бетонные блоки, изготовленные методом полусухого вибропрессования, имеющие четкую геометрию и краевой замок. После заливки бетона и набора им необходимой прочности такая конструкция, в отличие от деревянной, не демонтируется.

Функции несъемной опалубки

Помимо своего основного назначения – формирование фундамента, несъемная опалубка выполняет еще ряд функций:

- Теплоизоляция

- Гидроизоляция

- Шумопоглощение

Технология строительства с применением несъемной бетонной опалубки

Строительные работы всегда начинаются с подготовки основания под будущее здание. Отталкиваясь от общего веса будущей постройки и несущей способности грунта, рассчитывают площадь основания и подбирают необходимую марку бетона. После того как на строительной площадке, согласно проекту, будет размечена площадь основания, вырывается специальное углубление для возведения ленточного фундамента.

На дно подготовленного рва укладывается специальная фундаментная подушка, которая выравнивает основание, предназначенное для возведения фундамента, увеличивает прочность этого основания и защищает от грунтовых вод.

Поверх этой подушки производят укладку блоков несъемной опалубки в шахматном порядке с применением небольшого количества бетонного раствора. Монтаж нужно производить так, чтобы зазоры на стыках блоков практически отсутствовали. Если же величина зазора в процессе укладки постоянно увеличивается, это может говорить о неровности подушки. В этой ситуации необходимо провести ее выравнивание, так как любая погрешность в дальнейшем может отразиться на ровности стен.

Армирование производят, укладывая в специально предусмотренные пазы блоков армирующие прутья. Второй ряд блоков укладывают поверх первого, не допуская отклонений. Полученную опалубку заливают жидким бетонным раствором до уровня пазов, предназначенных для укладки арматуры.

После высыхания бетона приступают к дальнейшему наращиванию фундамента: укладывают и перевязывают арматуру, монтируют блоки. Последнюю заливку бетонным раствором осуществляют до образования ровной горизонтальной поверхности.

Преимущества использования несъемной опалубки из бетонных блоков

Бетонная несъемная опалубка становится все более популярной, так как обладает целым рядом преимуществ. Сюда относятся:

- Уменьшение временных затрат на возведение фундамента на 30%. При использовании несъемной бетонной опалубки не нужно ждать высыхания бетона для проведения гидроизоляции. Это позволяет избежать большого технологического перерыва в строительстве.

- Отсутствие мостиков холода в готовой конструкции.

- Простота монтажа опалубки не требует специальных знаний и квалификации.

- Прочность и надежность блоков при относительно небольшом весе.

- Более низкая стоимость возведения фундамента из несъемной опалубки по сравнению с классическим методом (деревянная опалубка) и методом основанном на использовании фундаментных бетонных блоков.

- Удобство проведения любых коммуникаций в дом: водопровод, канализация, электричество и т.д.

- Легкость проведения отделочных работ, благодаря ровной поверхности опалубки.

- Данный вид опалубки можно использовать не только для возведения фундамента, но и стен здания.

- Увеличенный срок эксплуатации.

- Минимизация отходов строительства по сравнению с технологией, где опалубка подвергается последующему демонтажу.

Подводя итоги, можно сказать, что строительство любого здания, будь то жилой дом, торговый центр, гаражное помещение и др, начинается с возведения фундамента. Современная технология несъемной опалубки позволяет значительно экономить временные и материальные ресурсы, исключая из процесса демонтаж опалубочной конструкции.

Наш завод занимается производством не только мощного вибропрессующего оборудования, но и всевозможной формообразующей оснастки: пуансон/матрицы для блоков и тротуарной плитки, а также пуансон/матрицы для изготовления несъемной бетонной опалубки, которые могут быть установлены на любом вибропрессе марки "Златоустовский вибропресс": от Мини до ZV-1000.

Мы предлагаем оборудование по производству строительных термоблоков несъёмной опалубки из пенополистирола (пенопласта), опалубки для стен.

С нашим оборудованием для опалубки Вы сможете расширить ассортимент предприятия уже выпускающего пенопласт (пенополистирол) докупив только блок формы для производства блоков несъемной опалубки. .

Оборудование для производства несъемной опалубки из пенополистирола (пенопласта)

Наше оборудование позволяет производить от 120 до 480 блоков за смену 8 часов (от 360 до 1440 блоков в сутки).

Все оборудование сертифицировано.

Для организации производства блоков несъемной опалубки потребуется следующее оборудование:

1. Предвспениватели.Первый модуль оборудования производства производства несъемной опалубки

предвспениватель осуществляет предварительное вспенивание гранул пенополистирола до требуемых значений плотности (от 10 до 50 кг/м3). Говоря проще, именно в предвспенивателе гранулы пенопласта превращаются в хорошо всем знакомые белые шарики. Это "превращение" происходит под действием пара.

Мы производим несколько моделей предвспенивателей, которые отличаются производительностью, наличием встроенного парогенератора, материалом из которого изготовлен предвспениватель и некоторыми дополнительными опциями.

Все наши предвспениватели непрерывного действия.

Все наши предвспениватели предназначены для однократного или многократного вспенивания ПСВ-с.

П01 - многократного вспениванияПредвспениватель П-01- 60 000 руб.

Предвспениватель П-01 из нержавеющей стали* - 106 000 руб.

* Из нержавейки будет изготовлена рабочая камера и подводящие паропроводы.

Утепление предвспенивателя пенофолом. Позволяет сократить теплопотери, улучшает качество вспенивания пенополистирола на 5 - 7% . Утепляется рабочая камера. 2. Устройства подачи сырья в предвспениватель. .Второй модуль оборудования производства производства несъемной опалубки

Устройства подачи сырья в предвспениватель. Предвспениватель имеет встроенный бункер для сырья объемом 60 литров . При непрерывной работе не очень удобно вручную засыпать сырье в этот бункер. Для упрощения работы мы разработали устройство подачи сырья с возможностью точной дозации.Дозатор ПС-01. Устройство точной дозировки подачи сырья в предвспениватель. Позволяет отрегулировать подачу с точностью до 100г в минуту.

ПС-02. Устройство подачи сырья в предвспениватель или в приемный бункер дозатора ПС-01. ПС-02 обеспечивает постоянный уровень сырья в бункере предвспенивателя или дозатора.

Для удобства в работе с предвспенивателем лучше поставить оба устройства: дозатор ПС-01 обеспечивает точную дозировку подачи сырья в предвспениватель, а устройство подачи сырья ПС -02 обеспечивает постоянный уровень заполнения бункера дозатора ПС-01.

Объем бункера 700 л.

Производительность - до 1000 кг в час.

Электрическая мощность 0.75 кВт

Габариты дхшхв мм 3000х1500х2800

Вес 200 кг

Пультом управления не комплектуется

Третий модуль оборудования производства производства несъемной опалубки

Сушка с пневмотранспортом (трубой вентуре).

Когда вспененные гранулы ПСВ-с выходят из предвспенивателя - они натурально мокрые. Для ускорения их высыхания и, как следствие, стабилизации давления внутри гранул, используется сушка посредством нагретого воздуха. Приемный бункер позволяет проводить более точный контроль по весу вспениваемых гранул. В сушку непрерывно подается подогретый до 35 - 40 градусов по Цельсию воздух, который подсушивает гранулы.

Труба вентуре - начало пневмотранспорта.

От трубы вентуре монтируются трубы непосредственно в бункер.

Сушка с пневмотранспортом (трубой вентуре). 4. Бункеры вылеживания гранул.Третий модуль оборудования производства пенопласта

Количество бункеров определяется требуемым объемом производства.

В бункере вспененные гранулы вылеживаются для стабилизации давления внутри гранул.

Бункеры изготавливаются непосредственно на месте монтажа, под конкретное помещение.

Возможно самостоятельное изготовление по чертежам, которые можно скачать тут (В формате Autocad).

Данная конфигурация бункеров является примерной и может быть изменена в зависимости от особенностей конкретного помещения. Лично у нас бункеры расположены так.

Мешок вкладыш в бункер

Цена 4300 руб. за 1 мешок на 20 м3 5. Блок формы для производства блоков несъемной опалубки. Изготовлены из алюминия и углеродистой стали. Раскрой выполнен лазером.

- Одновременно формуется блоков - 1

- Производительность - до 15 блоков в час

- Размер получаемого блока -925 х 250 х 250

- Объем получаемого блока - 0,028м3

- Габариты блок формы - 1500 х 650 х 950

- Привод крышки - электрический

- Вес блок формы - 400 кг

ЦЕНА - 290 000 руб.

- Одновременно формуется блоков - 2

- Производительность - до 30 блоков в час

- Размер получаемого блока -925 х 250 х 250

- Объем получаемого блока - 0,028м3

- Габариты блок формы - 1500 х 1500 х 950

- Привод крышки - электрический

- Вес блок формы - 600 кг

ЦЕНА - 490 000 рублей

6. Вакуумный насос.

Предназначен для охлаждения блок формы, после подачи в нее пара.

Позволяет ускорить процесс формовки блока пенопласта до 5 минут.

Также оказывает некоторое влияние на качество спекания гранул между собой.

Ресивер изготовлен из нержавеющей стали или из углеродистой (черной) стали. Рабочее давление до -1 атм.

Цена из нержавеющей стали - 49 000 руб.

Цена из углеродистой стали - 19 000 руб.

Предлагаемые нами блок формы для производства блоков несъемной опалубки позволяют изготавливать маршевые блоки для стен.

При строительстве, кроме стеновых блоков, Вам еще потребуются блоки перекрытий, оконные блоки, дверные блоки, арки и прочее.

Для изготовления отдельно каждого такого блока требуется отдельная блок форма.

В связи с дороговизной подобных форм и в связи с тем, что основным блоком все же является стеновой блок (а использование дополнительных блоков составляет небольшой процент от общего объема строительства) мы предлагаем, как вариант решения проблемы, станки для фигурной резки пенопласта.

При помощи наших станков Вы сможете изготавливать любые блоки, требуемые при строительстве: блоки перекрытий, оконные блоки, дверные блоки, арки и прочее. Пакет готовых решений (специально подготовленных файлов) для производства различных элементов несъемной опалубки входит в комплектацию любого станка.

8. Дробилка отходов. ЦЕНА дробилки : 17 800 руб.Пневмотранспорт дробилки

Предназначен для транспортировки раздробляемого пенопласта из дробилки в бункер вылеживания. Состоит из вентилятора и комплета пластиковых труб.

ЦЕНА пневмотранспорта дробилки : 18 500 руб.

9. Весы Используются для контроля веса ПСВ-с при первичном или вторичном вспенивании. 10. ПарогенераторыОсновные требования к пару:

Производительность - 200 кг пара + ресивер или 400 кг. без ресивера

Давление - min 2 атмосферы

Температура 120 -140 градусов

ЦЕНА:

КЭП160 в Воронеже 154 000 руб.

КЭП200 в Воронеже 157 000 руб.

КЭП250 в Воронеже 161 000 руб.

(только под заказ, при 100% предоплате.)

Срок поставки 20 дней.

ЦЕНА:

Котел паровой (парогенератор) ПЭ 30 - 05 (30 - 03)

(только под заказ, при 100% предоплате.

Срок поставки 20 дней)

О плюсах и минусах использования котлов КЭП и ПЭ (сравнение)

Котел ПЭ имеет главное и очень большое преимущество перед котлом КЭП в том, что он весит всего 180 кг! (против 900кг у КЭП) Это значительно упрощает его монтаж, транспортировку, разгрузку. Котел ПЭ также имеет значительно более простую электрическую схему, что упрощает его настройку.

НО:

- У котла ПЭ нет никакой автоматики для регулировки отбора мощности! Увеличение или уменьшение производительности пара осуществляется обычным вентилем, расположенным непосредственно на котле, у КЭП для этого существует переключатель (рассчитанный на 25,50,75 и 100%), и вся регулировка сводится к простому переключению например с 25% мощности на 100%, в ПЭ подобная операция может быть осуществлена только методом "тыка", никакой шкалы или переключателя нет!

- У котла ПЭ заброс воды в котел осуществляется простым вихревым насосом, который малоэффективен. Например, в нашем случае этот самый вихревой насос (итальянской фирмы ПЕДРОЛЛО) не мог поддерживать нормальную работу котла, и по-этому пришлось подключить к нему автоматическую насосную станцию. Только после этого мы добились более или менее стабильной работы котла. У котла КЭП для заброса воды в котел применяется плунжерный насос. Проблем с этим насосом не было вообще!

- У котла КЭП имеется питательный бак на 200 литров, встроенный в корпус, у котла ПЭ подобного бака нет, и по-этому пришлось поставить специальную емкость для питания котла (емкость с автоматической насосной станцией)

- На котле КЭП предусмотрена специальная система сброса лишней воды. Продувка (или сброс лишней воды) осуществляется автоматически. На котле ПЭ подобной системы нет вообще и когда насос "перегружал" котел водой, тот просто выключался. Включение котла после подобной остановки требует полного слива воды из котла, а это занимает не менее 3 - 5 минут, плюс после этого, уходит какое-то время на новый разогрев котла.

- У котла КЭП имеются два клапана аварийного сброса давления. У ПЭ только один.

- У котла КЭП можно автоматически выставить не только процент отбора мощности пара, но и требуемое давление: в манометре имеются две стрелки (верхнего и нижнего уровня давления), которыми можно установить требуемый диапазон (например от 3 до 5 атм) и котел будет работать только в этом диапазоне. В ПЭ стоит самый обыкновенный манометр и подобную регулировку осуществить невозможно.

- Так случилось, что нам пришлось разбирать сосуды обоих котлов (в ПЭ оказался элементарный брак: не был как следует прикручен электрод и в связи с плохим контактом он (электрод) просто отгорел), а в КЭП забился грязью и песком слив воды из сосуда (после чего были установлены два фильтра на воду и подобных проблем больше не возникало), так вот электродную часть котла ПЭ запросто смог вынуть один человек, а вот в КЭП ТРИ человека еле - еле справились с подобной задачей по той простой причине, что электроды КЭП весят намного больше. Оказалось что при одинаковой заявленной мощности, электроды в котле КЭП намного "солиднее": они на порядок превосходят по габаритам электроды котла ПЭ. Это красноречиво говорит о запасе мощности и (как следствии) сроке службы каждого из котлов.

Все вышеизложенные данные получены на основании собственного опыта

ПВ - 01 стандарт

Включает в себя:

Пуск\стоп вентилятора приемного бункера

Пуск\стоп предвспенивателя

Пуск\стоп шнека подачи сырья в превспениватель

Частотный регулятор оборотов шнека подачи сырья в предвспениватель.

Термодатчик на две точки (в предвспенивателе и паропроводе предвспенивателя)

Кнопку АВАРИЙНОЙ остановки всего участка.

Данный пульт рекомендован для линии без автоматической подачи сырья и дозатора.

ПВ - 01 дозатор

Включает в себя:

Пуск\стоп вентилятора приемного бункера

Пуск\стоп предвспенивателя

Пуск\стоп шнека подачи сырья в превспениватель

Частотный регулятор оборотов шнека подачи сырья в предвспениватель.

Термодатчик на две точки (в предвспенивателе и паропроводе предвспенивателя)

Пуск\стоп устройства подачи сырья

Автоматическое устройство уровня заполнения бункера дозатора

Пуск\стоп дозатора

Устройство электронной регулировки скорости подачи сырья в предвспениватель

Кнопку АВАРИЙНОЙ остановки всего участка.

Данный пульт рекомендован для линии с автоматической подачей сырья и дозатором.

Управление электроприводом блок формы.

Пуск\стоп вакуумного насоса

Пуск\стоп промежуточного пневмотранспорта.

Термодатчик блок формы и аккумулятора пара.

Кнопку аварийной остановки всего участка.

ПВ - 04 стандарт

Включает в себя:

Пуск\стоп вентилятора приемного бункера

Пуск\стоп предвспенивателя

Пуск\стоп шнека подачи сырья в превспениватель

Пуск\стоп водяного насоса

Пуск\стоп тэнов

Частотный регулятор оборотов шнека подачи сырья в предвспениватель.

Термодатчик на две точки (в предвспенивателе и паропроводе предвспенивателя)

Кнопку АВАРИЙНОЙ остановки всего участка.

Данный пульт рекомендован для линии без автоматической подачи сырья и дозатора.

ПВ - 04 дозатор

Включает в себя:

Пуск\стоп вентилятора приемного бункера

Пуск\стоп предвспенивателя

Пуск\стоп шнека подачи сырья в превспениватель

Пуск\стоп водяного насоса

Пуск\стоп тэнов

Частотный регулятор оборотов шнека подачи сырья в предвспениватель.

Термодатчик на две точки (в предвспенивателе и паропроводе предвспенивателя)

Пуск\стоп устройства подачи сырья

Автоматическое устройство уровня заполнения бункера дозатора

Пуск\стоп дозатора

Устройство электронной регулировки скорости подачи сырья в предвспениватель

Кнопку АВАРИЙНОЙ остановки всего участка.

Данный пульт рекомендован для линии с автоматической подачей сырья и дозатором.

Цены:

Пульт ПВ - 04 стандарт: 45 000 руб.

Пульт ПВ - 04 дозатор: 85 000 руб.

Суть пневмотранспорта состоит в транспортировке гранул ПСВ-с от одного устройства линии к другому. От предвспенивателя - в бункер вылеживания, из бункера вылеживания в промежуточный бункер блок формы, при двойном вспенивании из бункера вылеживания - в предвспениватель, из дробилки в бункер вылеживания.

Сущность пневмотранспорта - трубы и вентиляторы.

В каждом конкретном случае пневмотранспорт изготавливается индивидуально. Нет никакого стандарта для пневмотранспорта. Есть только несколько пожеланий и советов, которые можно сделать на основе собственного опыта.

Пневмотранспорт лучше всего заказывать в фирме, специализирующейся на оборудовании вентиляции помещений. Ведь пневмотранспорт - это трубы и вентиляторы.

Диаметр пневмотранспорта должен быть в пределах 160 - 200мм.

Мы рекомендуем применять вентиляторы среднего давления №3.15 с двигателем 1 - 2 кВт при 2500 - 3200 об.\мин

Мы рекомендуем использовать трубы выполненные из оцинковки. При использовании пластиковых труб нередко случаются заторы магистрали. Вследствие этого происходит рассоединение труб (имеются ввиду пластиковые канализационные трубы).

При монтаже пневмотранспорта стоит избегать прямых углов.

Радиус поворота не должен быть ниже 50 - 70 см .

Единственный пневмотранспорт, который стоит заказать у нас - пневмотранспорт дробилки. Ввиду того, что дробилку можно поставить в любом месте около бункера, мы предлагаем пневмотранспорт, который подойдет к любому бункеру.

Вентиляторы для пневмотранспорта

Трубы пневмотранспорта.

К прочему оборудованию мы отнесли оборудование, которое сами не производим или же это оборудование не имеет принципиального влияния на процесс производства пенопласта и может быть заменено любым аналогом.

Это оборудование можно купить самостоятельно или заказать у нас.

Трансформатор для горизонтального стола .

В комплект поставки входит:

Конденсатоотводчик с резьбой для термодатчика.

Два шаровых крана 1"

Две американки 1 "

Тройник с манометром

Штуцер сливного крана

Производительность - 300 кг в час

Потребляемая мощность - 2 кВт

Габариты: (Д*Ш*В) 2000х1000х1200

Комплект деталей, необходимых при монтаже оборудования.

Блок форма для производства несъемной опалубки

Масса, кг, не более

Примечание: * Парогенерирующее оборудование должно обеспечивать давление 4. 5 атм., паропроизводительность не менее 100 кг/час.

Несъемная опалубка — это по-настоящему революционная технология строительства малоэтажных и многоэтажных зданий жилого, административного, общественного, хозяйственного, культурно-спортивного и промышленного назначения.

В основе технологии лежит принцип детского конструктора "Лего", где роль кубиков выполняют пустотелые блоки несъёмной опалубки, имеющие специальные пазы, с помощью которых они легко и прочно соединяются друг с другом. Затем блоки армируются и заполняются бетоном. В итоге с минимальными затратами времени, усилий и средств вы получаете монолитную железобетонную стену, построенную исключительно из экологически чистых материалов и имеющую с обеих сторон тепло-, звуко — и гидроизоляционную оболочку.

Вот только несколько преимуществ технологии строительства с применением несъемной опалубки из пенополистирола:

1. Минимальные сроки строительства. Квалифицированный каменщик кладет за смену примерно 1000 штук кирпича (приблизительно 6 кв.м,) тогда как всего один рабочий способен выложить из блоков несъемной опалубки 25-30 кв.м.

2. Простота технологии строительства.

3. Высокие теплотехнические характеристики стен. Затраты на отопление здания из несъемной опалубки по сравнению с кирпичным зданием будут в разы меньше.

4. Получение дополнительной полезной площади за счет толщина стен всего 25 см, что несравнимо меньше толщины стен из любых других строительных материалов аналогичных по теплосберегающей способности.

5. Экономия на стоимости стеновых материалов.

6. Малый вес стены, что позволяет снизить затраты на дорогостоящие фундаменты.

7. Прочность конструкции

8. Легкость как внешней, так и внутренней отделки. Технология несъемной опалубки позволяет использовать самые разные варианты внешней отделки стен. Фасадные панели, полимерные штукатурки, сайдинг из винила или металла, разного рода традиционные облицовочные материалы: кирпич, плитка, камень, штукатурка. Для внутренней отделки основным материалом могут служить листы гипсокартона. На пенополистерол хорошо укладывается керамическая плитка, а так же пластиковые панели. Монтаж скрытой проводки, труб отопления, водоснабжения чрезвычайно прост.

Технические характеристики стены из несъемной опалубки:

• Толщина стены 25-28 мм.

• Теплопроводность в сухом состоянии 0,038 Вт/мК без учета наружной и внутренней отделки.

• Водопоглощение за 24ч, %, по объему, не более 2%

• Расход бетона на 1 м2 стены — 0,15 м3

• Расход арматуры диаметром 8 мм, в среднем — 6,5 кг. на 1 м2 стены

• Предел огнестойкости стены — 2,5 часа

Блок форма для производства несъемной опалубки

Блок-форма для несъемной опалубки БФО-02 AUTO

Цена 1 300 000 руб.

Блок-форма БФО - 02 AUTO предназначена для производства блоков несъемной опалубки из пенополистирола методом формовки. Под действие водяного пара в камере блок-формы гранулы ПСВ-с начинают расширяться и спаиваться между собой. В блок форме есть раздвижная камера, одна часть которой является матрицей, а другая - пуансоном. Камера блок-формы закреплена на раме. Одна из сторон камеры имеет толкатели, которые выталкивают полученный блок несъемной опалубки из камеры. В боковые стенки блок-формы смонтированы коллекторы паропровода, через который подается пар. В боковых крышках также смонтирован паровой коллектор.

В стенках блок-формы смонтированы шаровые краны для слива конденсата и для сброса избыточного давления. В стенке блок-формы имеется гнездо для термодатчика. Время приведения блок-формы в рабочий режим - 5 - 10 минут. Загрузка блок-формы происходит через пневмоклапан в автоматическом режиме. Выгрузка блок-формы - также автоматическая: готовый блок выталкивается из блок-формы и падает на пол под формой. Рабочему надо просто подобрать полученный блок и сложить его с остальными. Полный цикл производства одного блока несъемной опалубки занимает 2 - 5 минут. Этот цикл состоит из загрузки блок-формы 30 - 90 сек, подача пара 30 - 90 сек, вакуумирования 30- 90 сек, выгрузка блока - 15 сек. Производительность блок-формы напрямую зависит от качества пара и качества сырья. Блок-форма серии БФО - 02 для производства блоков несъемной опалубки поставляется в собранном виде.

В комплект поставки блок-формы для производства блоков несъемной опалубки входит пульт управления. Пульт управления включает в себя следующие функции:

1. Блок автоматической загрузки формы

2. Блок автоматической подачи пара в блок-форму

3. Блок автоматического включения вакуумного насоса

4. Блок автоматического управления открыванием\закрыванием блок-формы

Комплект поставки блок-формы:

1. Блок-форма в собранном виде

2. Пульт управления блок-формой

3. Паспорт блок-формы

Технические характеристики блок-формы:

| Размер получаемого блока ДхШхВ | 1000 х 250 х 250 мм |

| Объем одного блока | 0.028 м 3 |

| Габариты блок формы ДхШхВ | 2500 х 650 х 1500мм |

| Установленная электрическая мощность | 3,5 кВт |

| Привод крышки | электро |

| Масса | не более 300 кг |

| Производительность | 10 - 30 циклов в час |

| Время одного цикла | 2 - 5 мин |

| Расход пара на 1 цикл, не более | 1 кг |

| Максимальное давление | 10 атм |

| Рабочее давление | 5 атм |

| Охлаждение | вакуумное |

| Плотность получаемых блоков | 15 - 40 кг\куб |

| Обслуживающий персонал | 1 человек |

Блок форма для производства несъемной опалубки

Основные преимущества возведения зданий с использованием несъемной опалубки:

- Небольшой вес стены

- Несложная технология

- Возможность вести строительство без применения тяжелой техники

- Ускорение строительства до 10 раз

- Снижение затрат на строительство до 70%

- Экономия стеновых материалов

Технические характеристики стены с применением несъемной опалубки:

- Вес стены без отделки - 280-300 кг/м 2

- Расход бетона - около 150 л на 1м2 стены

- Коэффициент теплопроводности - Л 0 =0,036 Вт/мК без учета наружной и внутренней отделки и при эксплуатации в условиях климатических зон А и Б

- Паропроницаемость - 0,032 мг/(м.ч.Па)

- Акустическая изоляция - 46 дб

- Допуск для объектов 1-ой категории

Существует два метода производства блоков несъемной опалубки из пенопласта: литьевой метод и вырезной метод. Вне зависимости от того, каким способом производится блок несъемной опалубки, плотность используемого пенопласта должна быть от 25 до 35 кг на куб.

Литьевой метод заключается в следующем: блоки несъемной опалубки формуются (отливаются) в блок форме. Литьевой метод производства блоков несъемной опалубки технологически идентичен производству листового пенопласта (пенополистирола). Оборудование для производства блоков несъемной опалубки литьевым методом стоит дороже, но такой способ производства блоков несъемной опалубки является более технологичным.

| Производство блоков несъемной опалубки литьевым методом | ||

| Вспенивание | Блок форма | Загрузка гранул в форму |

| Подача пара | Открываем форму. | Блок готов |

Вырезной метод производства блоков несъемной опалубки является менее технологичным, но зато и оборудование стоит дешевле, чем для литьевого способа производства. Вырезной метод производства блоков несъемной опалубки состоит в следующем: из большого блока пенопласта вырезаются половинки блока несъемной опалубки, полученные элементы соединяются при помощи пластиковых перемычек.

Производство блоков несъемной опалубки вырезным методом позволяет производить блоки несъемной опалубки любого размера, любой толщины. Для перенастройки оборудования с одного типа-размера на другой не требуется покупать или использовать дополнительное оборудование или оснастку. Использование перемычек разного размера, также позволяет возводить стены разной толщины.

Комплект оборудования для производства несъемной опалубки из пенополистирола

Предлагаем Вам рассмотреть возможность поставки оборудования для организации собственного производства несъемной опалубки.

Предлагаем блок-формы с ручным управлением, а также полуавтоматические комплексы для производства блоков несъемной опалубки.

- Длительность цикла 5 мин.

- ручная загрузка гранул

- ручное открывание дверцы

- перемычки из пенополистирола

- возможность производить 2 вида блоков: торцевой и проходной (в комплекте с дополнительным вкладышем)

- длительность цикла 3-3,5 мин.

- автоматизированная инжекторная загрузка

- автоматическое открывание дверцы

- рабочая камера из алюминия

- возможность проектирования блок-формы под производство блоков с пластиковыми перемычками

Комплектация с блок-формой ПОЛУАВТОМАТ 150 шт./смена (8 часов)

Наименование

Привязка технологического оборудования к помещению и условиям заказчика.

Спецификации и исполнительные схемы.

Описание технологии производства.

Предвспениватель мод. ПВ-1

Предназначен для первичного вспенивания сырья. С пневмоприводом разгрузочного окна.

полуавтомат

Для производства проходных и торцевых блоков несъемной опалубки.

(1 шт.) Применяется для увеличения производительности блок-формы за счет снижения продолжительности цикла охлаждения блока.

(2 шт.) Бункера выполнены из полипропилена — прочного материала, хорошо пропускающего воздух. Служат для накопления вспененных гранул и прохождения процесса стабилизации и сушки гранул перед формованием.

(1 шт.) Служат для транспортировки вспененных гранул по пневмотранспорту.

(1 шт.) Сжатый воздух необходим для работы пневматики оборудования.

( 10 м .п.) Гибкий гофрированный воздуховод для системы пневмотранспорта.

Воздуховод и арматура полипропиленовая

Комплектующие необходимы для создания системы пневмотранспорта (передвижение вспененных гранул).

Включают отводы, краны, сгоны, резьбы, фланцы и прочие комплектующие, необходимые для монтажа комплекса.

Для накопления вырабатываемого котлом пара. Рабочее давление до 6 кгс/см 2 .

Для работы оборудования потребуется источник пара – промышленный пар или парогенератор, 250 кг/час, давление 5-6 атм.

Для повышения производительности приобретаются дополнительные блок-формы, либо ведется работа в 2-3 смены

Комплектация с блок-формой ПОЛУАВТОМАТ 300 шт./смена (8 часов)

Наименование

Привязка технологического оборудования к помещению и условиям заказчика.

Спецификации и исполнительные схемы.

Описание технологии производства.

Предвспениватель мод. ПВ-1

Предназначен для первичного вспенивания сырья. С пнвмоприводом разгрузочного окна.

полуавтомат

Для производства проходных и торцевых блоков несъемной опалубки.

полуавтомат

Для производства проходных блоков несъемной опалубки.

(2 шт.) Применяется для увеличения производительности блок-формы за счет снижения продолжительности цикла охлаждения блока.

(2 шт.) Бункера выполнены из полипропилена — прочного материала, хорошо пропускающего воздух. Служат для накопления вспененных гранул и прохождения процесса стабилизации и сушки гранул перед формованием.

(1 шт.) Служат для транспортировки вспененных гранул по пневмотранспорту.

(1 шт.) Сжатый воздух необходим для работы пневматики оборудования.

( 10 м .п.) Гибкий гофрированный воздуховод для системы пневмотранспорта.

Воздуховод и арматура полипропиленовая

Комплектующие необходимы для создания системы пневмотранспорта (передвижение вспененных гранул).

Включают отводы, краны, сгоны, резьбы, фланцы и прочие комплектующие, необходимые для монтажа комплекса.

Для накопления вырабатываемого котлом пара. Рабочее давление до 6 кгс/см 2 .

Для работы оборудования потребуется источник пара – промышленный пар или парогенератор, 300 кг/час, давление 5-6 атм.

Габариты производимого блока несъемной опалубки:

· Объемная масса вспененных гранул - рекомендуется не менее 25 кг/м 3

· Рекомендуемой сырье – импортное, типа Loyal Chemical F - SB , F - S (Китай), BASF и другие аналоги.

· Норма обслуживания комплекса 1-2 человека

· Гарантия на оборудование – 1 год

Требования, предъявляемые к производственному помещению,

для размещения в нем цеха по производству несъемной опалубки.

1. Высота потолка

Рекомендуемая высота производственного помещения должна составлять не менее 4 метров .

2. Площадь производственного помещения

Объект должен иметь не менее 70 м 2 производственной площади без учета площадей под складирование готовой продукции.

3. Подводка сетей электрификации (наружных сетей и внутренней разводки)

должна осуществляться с учетом общей (суммарной) мощности всего электрооборудования, входящего в цех по производству несъемной опалубки. Суммарная мощность электрооборудования составляет:

· 5,1 кВт – для комплекта с ручным управлением

· 12,8 кВт – для комплекта полуавтомат

+ мощность на производство пара

Возможна работа линий с применением парогенераторов на газе, жидком топливе (при необходимости поставляются нашим предприятием), а также работа оборудования с использованием промышленного пара.

4. Потребляемый объем воды

Затраты на производство пара составляют 0,2 м 3 /час.

Расход воды на каждый цикл охлаждения (для комплекта с ручным управлением) — 80. 100 литров (используется емкость для оборотной воды объемом 5- 10 м 3 на каждую блок-форму).

При использовании полуавтоматических блок-форм – охлаждение вакуумное.

5. Канализация

Необходима канализация, выведенная либо в общую канализационную систему, либо за пределы цеха.

6. Вентиляция

Рекомендуется в зоне хранения сырья и на месте выдержки вспененного полистирола (бункера выдержки) предусмотреть вытяжную вентиляцию на уровне пола и приточную сверху под потолками для избегания накопления воздушно-пентановой смеси.

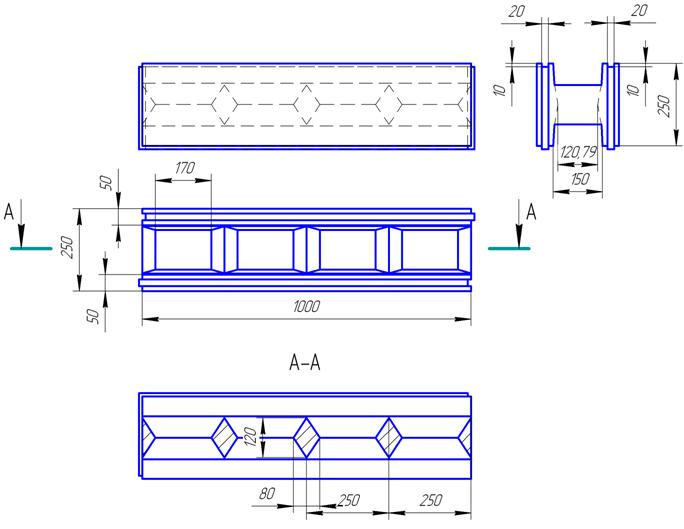

Чертеж проходного (рядового) блока несъемной опалубки

Проходные блоки несъемной опалубки используются для возведения основных участков несущих стен, ограждающих конструкций.

* Конструктивные особенности блока, его размеры, форма и проч. обсуждаются с каждым заказчиком индивидуально.

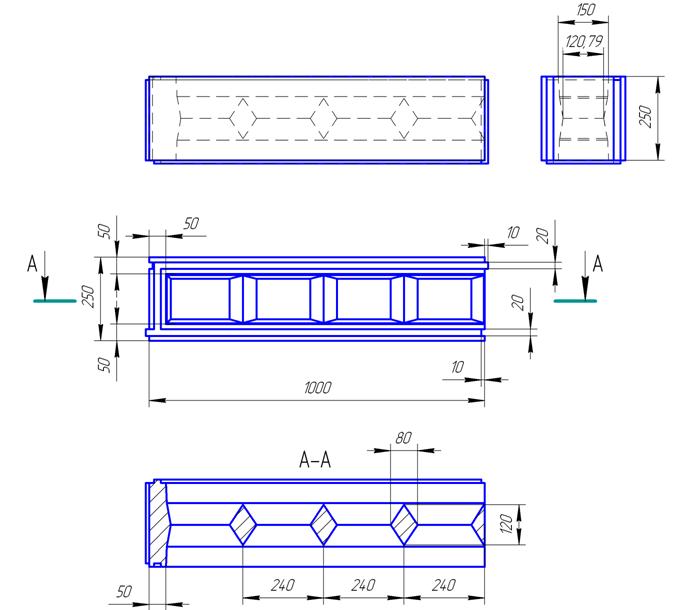

Чертеж торцевого блока несъемной опалубки

Торцевые блоки несъемной опалубки необходимы для образования углов, дверных и оконных проёмов.

*Конструктивные особенности блока, его размеры, форма и проч. обсуждаются с каждым заказчиком индивидуально.

Двух видов блоков – проходного и торцевого – достаточно для полноценного строительства по технологии несъемной опалубки.

Возможно проектирование оборудования под иной вид блока несъемной опалубки

Также предлагаем Вам рассмотреть возможность поставки следующего оборудования для организации собственного бизнеса:

Линии для производства листового пенопласта

Пенопласт (пенополистирол) – хорошо зарекомендовавший себя во всем мире утеплитель, без которого в настоящее время не обходится ни одно строительство.

Предлагаем поставки высокотехнологичного современного оборудования, производительностью от 40 до 120 м 3 /смена и более. Оборудование для производства пенопласта может снабжаться автоматической системой управления процессом, исключающей человеческий фактор при производстве

Оборудование для производства фасадных термопанелей с клинкерной плиткой

Фасадные термопанели с клинкерной плиткой на основе пенополистирола – уникальная немецкая технология облицовки, сочетающая в себе непревзойденный внешний вид и одновременное утепление здания.

Данная технология получила широкое распространение за рубежом и сейчас активно набирает популярность в России.

Оборудование для производства термотары из пенополистирола

Ящики с крышкой из пенополистирола являются оптимальным решением любых проблем, связанных с транспортировкой и хранением свежей охлажденной рыбы или мяса, овощей, фруктов, мороженного

Нашим предприятием осуществляется монтаж и пуско-наладка всего предлагаемого оборудования, а также обучение персонала заказчика работе на нём.

Данное оборудование может быть смонтировано и запущено на базе уже существующего цеха по производству несъемной опалубки. В этом случае затраты будут значительно ниже, чем при отдельном запуске, т.к. большая часть необходимого оборудования у Вас уже будет установлена.

Блок форма для производства несъемной опалубки

Опалубка – это временное, вспомогательное сооружение при закладке фундамента, ее предназначение – это придание требуемой формы железобетонным или монолитным бетонным конструкциям. Несъемная опалубка – это неотъемлемая часть здания, которая после схватывания бетона выполняет различные функции: декоративные, изоляционные или является облицовкой сооружения.

Материал, используемый при изготовлении несъемной опалубки - керамические и железобетонные плиты, металлическая сетка, асбестоцементные и стальные листы, армированный пенопласт.

Армированный пенопласт является наиболее эффективным материалом, в соотношении цены и качества, для строительного рынка. Легкие пустотелые блоки пенопласта (пенополистирола) несъемной опалубки применяются в качестве теплоизоляции, влагозащиты, звукоизоляции, они экологически чисты, не вредят здоровью человека и используются при строительстве домов, коттеджей, многоквартирных домов, теплых бассейнов, холодильников и т.д.

Скорость и простота – это преимущество в технологии возведения сооружения с применением несъемной опалубки , которая обусловлена правильной, геометрической формой и большим размерам блоков. Несъемная опалубка применяется для строения, как несущей конструкции, так и для заполнения проемов наружности.

Строение здания включает в себя 3 этапа: поднятие части стены из пеноблоков на существующем фундаменте, последующая укладка арматуры и заливание блоков (их внутренние полости) бетоном.

Соединение блоков происходит благодаря специально конструированным замкам. Монолитность стен способствует сейсмически надежной защите объектов, при этом большую роль играет также малый вес используемого материала. Эта технология называется «Теплый Дом». Сцепление между блоками похоже на детскую игру «Лего» по сборке кубиков.

Дома, возведенные по этой технологии, с применением несъемной опалубки , обойдутся в два раза дешевле и экономичнее, чем здания, построенные из кирпича. Два основных метода, которые используются при производстве несъемной опалубки – это литьевой и вырезной способ.

Литьевой метод, используемый при изготовлении несъемной опалубки

Одним из способов изготовления несъемной опалубки является литьевой метод, который основывается на заливании в различные формы и конфигурации пеноплистирола в жидком состоянии. Форма может быть как цельная, так и половинчатая. Этот способ технологически схож с изготовлением пенополистирола и состоит из трех этапов:

Вспенивание. Гранулы ПСВ вспениваются в камере предвспенивателя и превращаются в шарики.

Вылеживание. Полученные шарики (гранулы) при помощи пневмотраспортера попадают в бункер вылеживания на 12-24 часа. Внутри гранул происходит нормализация давления. Они потихоньку обсыхают.

Формовка. На гранулы внутри блок формы воздействует пар. Шарики, расширяясь, склеиваются между собой и образуют монолитный блок.

Вырезной метод, используемый при изготовлении несъемной опалубки

Вырезной метод для изготовления несъемной опалубки заключается в вырезании из цельного блока пенополистирола отдельные части блока, затем соединяя их при помощи перемычек.

Экономичность, простота и быстрое изготовление – это отличительная черта вырезного метода производства несъемной опалубки от литьевого.

Преимущества изготовления вырезным методом несъемной опалубки

оборудование обходиться намного дешевле

использование энергоресурсов менее затратное

размещение оборудования не занимает такой большой производительной площади

возможность создание блоков различной толщины

изготовление разных размеров не требует дополнительных затрат на перенастройку оборудования или специальной оснастки

Читайте также: