Принципиальная электрическая схема управления печью сопротивления

Обновлено: 04.05.2024

ЭЛЕКТРООБОРУДОВАНИЕ УСТАНОВОК ПЕЧЕЙ СОПРОТИВЛЕНИЯ

Электропечная установка сопротивления имеет следующие основные элементы:

v собственно электропечь;

v вспомогательные механизмы печи с электроприводом (или с гидро- и пневмоприводом), обеспечивающие загрузку и выгрузку нагреваемых изделий и материалов или перемещение их в рабочем пространстве печи, подачу впечь воздуха или газа;

v комплектующее электрооборудование - трансформатор или автотрансформатор для согласования напряжения питающей сети с напряжением на нагревателях, а в некоторых установках и для регулирования напряжения на нагревателях; щиты, пульты, станции управления для включения и отключения печи, автоматического регулирования температуры, управления приводами и системой подачи газа в печь с защитной или специальной атмосферой, либо вакуумной системой вакуумных печей;

v датчики систем измерения и автоматического регулирования температуры печи, а также измерения и контроля вакуума или давления газа и других параметров.

Поясняющие принципиальные электрические схемы печных установок приведены на рис. 1.

Основным родом тока для питания печей сопротивления служат трех- или однофазный переменный ток частотой 50 Гц, а основное напряжение 380 В (в перспективе 660 В).

Для электроприводов вспомогательных механизмов печей обычно используются асинхронные двигатели с короткозамкнутым ротором. Для механизмов, требующих регулирования скорости, применяют двигатели постоянного тока с питанием от магнитных усилителей или тиристорных преобразователей Мощности двигателей вспомогательных механизмов печей серийного изготовления находятся в пределах 0,6—10 кВт.

Печные трансформаторы и автотранс-форматоры используют при напряжении нагревательных элементов, отличающемся от напряжения питающей сети, или при необходимости регулирования напряжения на нагревателях, т. е. мощности, подводимой к нагревателям. Во многих случаях для печей с металлическими нагревательными элементами применение понижающих трансформаторов (автотрансформаторов) экономически выгодно, так как позволяет выбрать нагревательные элементы, имеющие больший срок службы за счет увеличенного сечения проволоки (ленты). Трансформаторы (автотрансформаторы) приме-няют, как правило, также для печей с нагревательными элементами из дисилицида молибдена или карборунда, сопротивление которых существенно изменяется с их разогревом, и для соляных ванн.

Регулирование вторичного напряжения U2 печных трансформаторов (автотрансформаторов) осуществляется ступенями. Предусматривается несколько ступеней U2 причем регулирование производят без нагрузки изменением коэффициента трансформации. Для этого изменяют числа витков секционированной первичной обмотки перестановкой перемычек или специальным переключателем; у некоторых типов трансформаторов дополнительно переключают схему секционированной вторичной обмотки.

Трансформаторы и автотрансформаторы для печей сопротивления, как правило, имеют естественное воздушное охлаждение («сухие») и устанавливаются непосредственно в производственных помещениях поблизости от печей.

Трехфазные печные трансформаторы серии ТПТ рассчитаны на первичное напряжение 380 В. При мощностях 16—25 кВ·А они имеют 16 ступеней трансформации.

Применяются также трансформаторы и автотрансформаторы других серий, в том числе и трансформаторы с плавным регулированием вторичного напряжения (с подвижной вторичной обмоткой).

Щиты и станции управления. В установках печей сопротивления широко применяют комплектные электротехнические устройства. В этих устройствах устанавливаются все электрические аппараты и приборы, обеспечивающие включение печей и их работу в соответствии с требованиями технологического процесса. Конструктивно комплектные устройства оформлены в виде щитов, станций, блоков и пультов управления и размещаются вблизи печей.

Щит управления (рис. 2) представляет собой шкаф с коммутационной и контрольно-регулирующей аппаратурой для дистанционного включения нагревателей и электроприводов одного-двух вспомогательных механизмов, контроля и регулирования температуры однозонной печи или одной тепловой зоны многозонной печи. Силовая часть щита содержит автоматический выключатель 9 для защиты нагревателей и печных трансформаторов или автотрансформаторов от коротких замыканий и возможных перегрузок и контактор 10 для оперативного включения и отключения нагревателей. В эту же часть входят автоматические выключатели и контакторы электроприводов. К контрольно-регулирующей части щита относятся: прибор теплового контроля (ПТК) 3, промежуточные реле 6, переключатель 8для выбора режима работы нагревателей (автоматического или ручного), автоматический выключатель 7для защиты цепей управления, а также электроизмерительные приборы 2, 4 и сигнальные лампы 5.

Наибольшее распространение получили щиты управления типов ИЗР и ИЗРП, В условном обозначении щитов буква И указывает на измерение температуры, буква 3 означает наличие прибора запи-си температуры (при его отсутствии буквы 3 в обозначении нет), буква Р отражает применение регулирования температуры, буква П ставится при наличии приборов контроля тока и напряжения.

В установках крупных печей с большим числом зон используют комплектные станции управления, в которых размещается только коммутационная аппаратура для включения нагревателей (на две или три зоны). Аппаратура станции управления может быть смонтирована на открытых панелях или в шкафах. Несколько станций образуют общий узел, называемый щитом станций управления. Дополнительно устанавливают (на панели или в шкафу) общую станцию ввода с автоматическим выключателем и измерительными приборами. Вся контрольно-регулирующая аппаратура и аппараты включения и управления электроприводов размещаются в этих случаях в отдельном щите управления (см. схему на рис. 1,г). При большом числе электроприводов вся аппаратура управления ими размещается в так называемых пультах управления.

Вопрос №8 Объясните принцип работы электрической схемы установки печи сопротивления: работа в «Ручном режиме», «Аварийный режим».

Работа в «ручном режиме». Включение и отключение ЭПС производится с помощью УП, установкой его в положение «Р» и «О». Контроль температуры визуальный.

Защита, блокировка, сигнализация:

силовая цепь АТ – от токов КЗ (ВА1),

силовая цепь АД – от токов КЗ и перегрузки (ВА2),

цепи управления АД – от токов КЗ (ПР1,ПР2),

цепи управления и сигнализации – от токов КЗ (ВА3),

взаимная блокировка цепей КП и КО (КО:5, КП:5).

Ограничение перемещений двери в крайних положениях (ВКП, ВКО:1).

«Запрет» на включение ЭПС при открытой двери (ВКО:2).

ЛЗ – «ЭПС отключена».

ЛК –«ЭПС включена».

ЛЖ – «Превышение ТзадºС».

Вопрос №9 Описать устройство и принцип работы дуговых электрических печей прямого нагрева (А) .

Рисунок 3- Дуговые электрические печи прямого (А) и косвенного (Б) нагрева

Дуговые печи прямого нагрева предназначены для выплавки высоколегированных сортов стали. Обычно это трехфазные печи.

Основные элементами печи являются:

- стальной кожух(7), внутри которого находятся огнеупорная футеровка (6), а сверху – свод печи (4), через который введены электроды;

- электроды (3), которые могут перемещаться вертикально с помощью механизма подъема (2);

- вспомогательные устройства, предназначенные для наклона печи, ее загрузки и выгрузки и другие.

Принцип действия состоит в следующем. Электрическая дуга горит между электродами и нагреваемым материалом (скрапом). Под действием температур скрап расплавляется, и жидкий металл стекает в подину. В шихте образуются колодцы, в которые опускают электроды до тех пор, пока они не достигнут расплавленного металла на подине печи. При повышении уровня расплавленного метла электроды автоматически поднимаются, что предотвращает короткое замыкание.

Горящая дуга не стабильна, длина ее меняется от короткого замыкания до обрыва. Причиной этого является обвал и перемещение скрапа.

Период расплавления считается законченным, когда весь металл в ванне печи перешел в жидкое состояние. Образующиеся шлаки всплывают на поверхность и затем удаляются.

Ванна с металлом образует естественную нулевую точку трехфазной цепи, поэтому печь оказывается включенной в трехпроводной системе трехфазного тока без «нулевого провода»

Вопрос № 10 Описать устройство и принцип работы дуговых электрических печей косвенного нагрева (Б).

Рисунок 3- Дуговые электрические печи прямого (А) и косвенного (Б) нагрева

Дуговые печи косвенного нагрева предназначены для переплава цветных металлов и их сплавов, выплавки некоторых сортов чугуна и никеля. Обычно – это однофазные печи.

Основными элементами печи являются:

- стальной кожух (6), внутри которого находится огнеупорная футеровка (5), расположенный горизонтально;

- электроды (3), расположенные по оси цилиндрической ванны, которые перемещаются с помощью механизма подачи;

-вспомогательные устройства, предназначенные для непрерывного качания печи в процессе работы, ее загрузки (выгрузки) и другие.

Принцип действия состоит в следующем. Электрическая дуга между электродами, расположенными над нагреваемым материалом. Теплообмен между электрической дугой и материалом осуществляеся, в основном, за счет излучения. Выделяемая энергия поглощается материалом, что приводится к его нагреванию и расплавлению.

Печь после расплавления части шихты работает с непрерывным качанием, осуществляемым ЭП от реверсивного двигателя. При такоц работе обеспечиваетя более равномерный нагрев футеровки печи, что повышает срок службы. Кроме того, нагретые прямые излучением дуги части футеровки периодически омываются и охлаждаются расплавленным металлом, более холодным, чем футеровка.

Одновременно улучшается качество металла за счет его перемещения.

Подача электродов осуществляется автоматически или вручную.

Дуговые печи с косвенным нагревом имеют небольшую емкость до 0,5т.

Достоинством таких печей является значительно меньший угар металла, по сравнению с печами прямого действия, так как дуга находится на некотором удалении от расплавленного материала.

Вопрос № 11 Описать устройство, принцип работы индукционной канальной электрической печи (Б).

Рисунок 4- Схема и конструкция индукционных тигельной (А) и канальной (Б) печей

Индукционные канальные печи (ИКП) работают только на промышленной частоте.

Канал с расплавленным металлом (1) является короткозамкнутым витком вторичной обмотки трансформатора.

В канале расходуется 90-95% подведенной к печи электрической энергии. С целью уменьшения потока рассеяния (Ф) первичную и вторичную обмотку располагают на одном стержне магнитопровода, по которому проходит основной магнитный поток (Ф1).

Магнитный поток первичной обмотки Ф1, пересекая канал с металлом, наводит в нем ЭДС.

Возникающий в короткозамкнутом витке (канал с металлом) ток, проходя по металлу, выделяет теплоту согласно закону Джоуля –Ленца.

По конструкции ИКП представляет собой футерованную ванну (7), заключенную в металлической корпус (6).

Индукционная единица состоит из индуктора (3), шихтованного магнитопровода (2) из трансформаторной стали и подового камня (10) с охватывающими индуктор плавильными каналами (1). Для слива металла (8) через носок (4) печь наклоняется при помощи гидро- или электропривода.

Загрузку печи ведут сверху через проем, закрытый во время плавки футерованной крышкой (5).

Подъем крышки производится гидро- или электроприводом. Подовый камень (10) охлаждение воздухом при помощи вентилятора (9) через зазор между индуктором и подовым камнем.

ЭСН к индуктору подводится по гибким кабелям.

Достоинством ИКП является их высокий энергетический КПД, достигающий 60-95%.

Меньшие значения коэффициента мощности соответствует ИКП для плавки металлов с низким (медь, алюминий) удельным сопротивлением, а большие значения – с высоким (сталь, чугун).

Особенностями ИКП являются:

-необходимость непрерывного режима работы,

-необходимость оставления части металла при сливе,

-сложность перехода к плавке других металлов.

Вопрос № 12 Описать устройство, принцип работы индукционной тигельной электрической печи (А).

Рисунок 4- Схема и конструкция индукционных тигельной (А) и канальной (Б) печей

Индукционные тигельные печи (ИТП) работают на промышленных, средних и высоких частотах.

ИТП состоит из индуктора (1), подключаемого к источнику питания переменного тока, расплавленного металла (2), находящегося внутри огнеупорного тигля (4), и магнитопровода внешнего (3), применяемого в мечах большой емкости.

Магнитопровод предназначен для экранирования от полей рассеяния индуктора и уменьшения потерь энергии.

Нагрев и расплавление садки происходит за счет вихревых токов, наводимых в ней. Плотность тока в садке неравномерна. Наибольшая- в слое, прилегающем к стенкам тигля, а наименьшая - в центральной части. Вследствие этого возникает естественная циркуляция расплава в тигле, скорость которой зависит от напряженности магнитного поля, частоты источника, удельной мощности и т.п.

Кроме того, ИТП имеют механизм подъема крышки(5), наклона печи, загрузки.

В ИТП большой емкости применяются источники питания промышленной частоты, средней и малой емкости – повышенной и высокой частоты.

КПД печи определяется зазором между индуктором и садкой. При уменьшении толщины стенки тигля электрически КПД увеличивается, а тепловой- уменьшается.

Общий КПД составляет 50-70%.

Для компенсации реактивной мощности требуется установка конденсаторных батарей.

Печи могут работать с оставлением сплава (25-30% емкости тигля) или без него.

В тигель можно загрузить любую шихту: отходы литейного производства, чушки, мелкую стружку и т.п.

Неэлектропроводные тигли изготавливают из кварцитовых, магнезитовых, циркониевых масс. Они размещаются внутри индуктора, не поглощают энергии электромагнитного поля и одновременно являются теплоизоляторами между расплавленным металлом и охлаждаемыми стенками индуктора.

Электропроводящие тигли изготавливают из жароупорных сталей, легированных чугунов и графитов. Они поглощают наибольшую часть энергии переменного электромагнитного поля. Нагрев осуществляется косвенный: излучением до расплавления, а после- контактный. Наружные стенки таких тиглей должны быть изолированы о внутренних стенок индуктора.

Индукторы изготавливают из медной трубки, охлаждаемой водой, накладываемой в один слой. Обмотка состоит из нескольких катушек, имеющих раздельное охлаждение.

Магнитопроводы являются средством защиты каркаса печи от нагрева магнитным полем.

Панель авторизации

Подготовка конца кабеля к заделке. Для заделки любым из вышеуказанных способов конец кабеля должен быть соответственно .подготовлен. Это осуществляется путем так называемой «ступенчатой разделки».

Если в траншее одновременно прокладывается несколько кабелей, ее ширина должна быть достаточной для обеспечения расстояния между кабелями в свету в 100 мм. Расстояние от крайних кабелей до стенок траншеи должно быть не менее 50 мм.

Монтаж защитного заземления состоит из двух основных элементов:

Кондуктор состоит из сварной рамы с подножниками, выполняемыми из швеллерной стали. Закрепленные на нем конструкции.

Открытые шинопроводы применяют главным образом в тех случаях, когда есть возможность установить их на достаточно большой высоте и при сравнительно небольшом количестве ответвлений.

Общий вид данного выключателя и его схема приведены

Электродвигатели в зависимости от их назначения различаются по роду тока, величине напряжения, мощности, конструктивному исполнению, числу оборотов.

Сведения о термическом электрооборудовании

Электротермические установки служат для нагрева изделий или плавки металла.

Нагрев таких изделий, как кузнечные заготовки, прутки, трубы и детали штамповального производства, осуществляется в печах прямого нагрева. Принцип работы печей заключается в том, что через обрабатываемую деталь пропускается ток, достаточный для того, чтобы осуществить ее нагрев в пределах заданной температуры.

Для плавки металла в промышленности применяются дуговые электрические печи. В этих печах электрическая энергия превращается в тепло дуги, за счет которого и плавится металл. Они используются при выплавке изделий из качественных сталей, высокосортного чугуна, меди.

Печи снабжаются угольными и графитовыми электродами. Питание дуговых электропечей осуществляется от специальных печных трансформаторов. Регулировка температуры внутри печи происходит за счет изменения величины протекающего по цепи тока, что производится путем сближения или удаления электродов. В современных печах применяются регуляторы мощности, осуществляющие автоматическое перемещение электродов.

Принципиальная схема питания электродуговой печи приведена на рис. 187.

Рис 187. Принципиальная схема питания электродуговой печи:

ЭМУ - электромашинный усилитель, Д - электродвигатель подъема электродов, КО - компенсационная обмотка

Для нагрева промышленных деталей и заготовок применяются электрические печи сопротивления. В этих печах в результате пропускания тока через нагревательные элементы электрическая энергия преобразуется в тепловую.

Подобного рода печь приведена на рис. 188. Нагревателями в ней служат металлические или угольные сопротивления либо сам нагреваемый материал. В качестве нагревателя применяется также соль, которая с повышением температуры становится достаточно хорошим проводником и, расплавляясь, создает необходимую температуру нагрева.

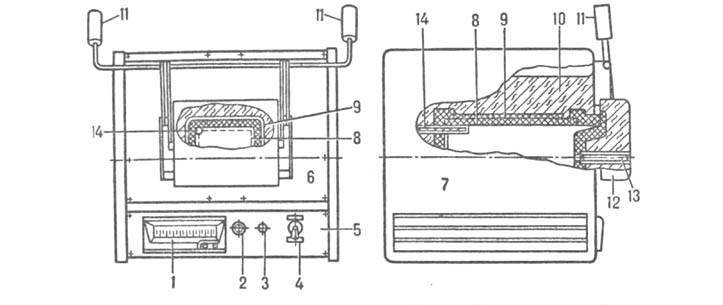

Рис 188. Печь сопротивления:

а - вид сбоку, б - вид спереди; 1 - механизм подъема, 2 - дверцы, 3 - термопара, 4 - огнеупорная кладка, 5 - тепловая изоляция

Разогрев соли осуществляется с помощью закладываемых в нее нагревательных (и в том числе угольных) элементов.

Электрические печи сопротивления подключаются непосредственно к цеховой электросети или получают питание от специальных трансформаторов. Управление печами сопротивления обычно осуществляют с помощью магнитных станций по схеме, приведенной на рис. 189.

Рис 189. Принципиальная схема управления печью сопротивления

Управлять печью можно вручную или автоматически. При ручном управлении поворотом рукоятки переключателя УП (универсальный переключатель) по часовой стрелке замыкаются контакты 1—2. При этом образуется цепь управления катушкой Д' (по нижней ветви) и контакты К в цепи главного тока включают печь.

При автоматическом управлении поворотом рукоятки переключателя УП замыкаются контакты 3—4 и 5—6. В этом случае работа контактора К будет зависеть от положения контактов электронного регулятора ЭРМ, управляющего автоматическим включением.

В промышленности находят также применение индукционные нагревательные установки. На рис. 190 показана индукционная электропечь со стальным сердечником 3, представляющая собой трансформатор с первичной обмоткой в виде катушки 1 и вторичной обмоткой, выполненной в форме кольцевых каналов 2, заполненных металлом. Последние сообщаются с шихтой 4.

Рис 190. Индукционная печь со стальным сердечником:

1 - катушка, 2 - канал, 3 - сердечник, 4 - шихта с металлом

При пропускании тока по обмотке катушки металл, сосредоточенный в кольцевых каналах 2, начинает разогреваться и в течение заданного промежутка времени плавится. В результате того же процесса произойдет и плавление металла, находящегося в шихте 4.

На металлообрабатывающих, машиностроительных и других заводах используется способ поверхностного индукционного нагрева деталей. Устройство соответствующих нагревательных установок основано на принципе нагрева металла при помещении его в переменном магнитном поле. Нагрев происходит в результате явлений электромагнитной индукции и возникновения в массе обрабатываемого металла вихревых токов.

Известно, что при повышении частоты тока резко возрастает неравномерность прогрева металла. Быстрее разогревается поверхность металла, тогда как на глубине прогрев происходит значительно медленнее. Это явление используется для поверхностного разогрева металла при его закалке, которая носит название высокочастотной закалки.

Нагрев детали токами высокой частоты в специальном полом индукторе показан на рис. 191.

Рис 191. Принцип нагрева детали токами высокой частоты:

1 - нагреваемая деталь, 2 - виток индуктора

Конструктивное устройство индуктора обусловлено удобством охлаждения циркулирующей водой.

Схема устройства электрических муфельных печей

Схема электрических печей, используемой в лабораториях, цехах и на производстве для проведения исследований, нагрева и плавки, схожа у разных производителей. Оборудование может быть разработано с камерой из керамики или волокнистых материалов. В зависимости от мощности и габаритов муфельная печь применяется для различных задач.

Функционирование муфельной печи зависит от скорости и уровня разогрева муфеля до определенной температурной отметки

Стандартная схема электрической муфельной печи

Как вы можете видеть на фото ниже, схема электрической муфельной печи предусматривает как нагнетание высоких температур, так и их поддержание. Для безопасной работы теплового прибора происходит отвод лишней влаги и пара. Также выполнена изоляция рабочих элементов. Состоит оборудование из:

- Регулирующего милливольтметра(№1).

- Индикаторов(№2).

- Предохранителя(№3).

- Выключателя(№4).

- Управляющего блока(№5).

- Нагревательного бокса(№6).

- Корпуса(№7).

- Керамического муфеля(№8).

- Нагревательного элемента(№9).

- Теплоизоляционного слоя(№10).

- Противовеса(№11).

- Двери(№12).

- Отсека для контрольной термопары(№13).

- Проема для терморегулятора(№14).

Подробная схема электропечи с муфелем прямоугольной формы

Особенности электрической схемы печи сопротивления

Рассматривая электрические схемы печей сопротивления можно выделить оборудование двух типов. Основным отличием является способ воздействия на обрабатываемые образцы:

1. Косвенный нагрев. Приборы подходят для плавки металлов и прочего. Конструкция состоит из:

- Деталей нагрева(№1).

- Футеровки(№2).

- Теплоизолирующего слоя(№3).

- Жароустойчивого пода(№4).

Конструкция печи сопротивления с косвенным нагревом

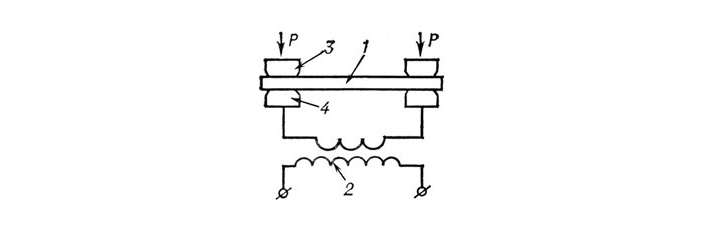

2. Прямой нагрев. Электроэнергия преобразуется в тепло непосредственно в нагреваемом изделии. Это позволяет достигать нужной температуры за короткое время. Конструкцию такого оборудования вы можете видеть ниже, где:

- Обрабатываемый образец (№1).

- Понижающий трансформатор (№2).

- Контакты (№3 и №4).

Конструкция печи сопротивления прямого нагрева

Муфельные печи для обжига керамики, ювелирные, мини и прочие модели с муфелем применяются для:

- Переплавки ценных металлов.

- Старения поверхностей.

- Обжига стекла и керамики.

- Сушки материалов, отличающихся высокой теплопроводностью.

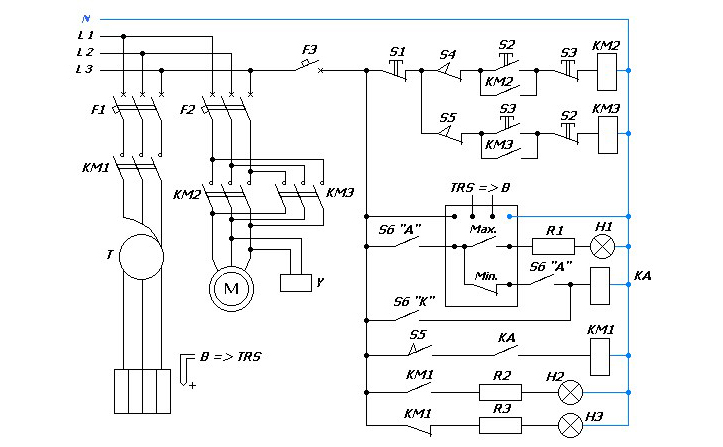

Электрическая схема индукционной печи

Электрическая схема индукционной печи представляет собой сложный механизм, обеспечивающий надежность прибора при выполнении различных задач. Она состоит из:

- Автовыключателя элементов нагрева (F1), электропривода дверцы (F2) и цепей управления техникой (F3).

- Промежуточного реле контактора нагревательных элементов (КА).

- Контактора элементов нагрева (KM1), электропривода открывания (KM2) и закрывания двери (KM3).

- Печного автотрансформатора (Т).

- Термодатчика (В).

- Электромагнитного тормоза (Y).

- Кнопки стоп (S1), открывания (S2), закрывания (S3), выключателей (S4) и (S5), переключения режимов работы (S6) дверцы.

- Двигателя привода печной двери (М).

- Терморегулятора (TRS).

- Сигнальной лампы превышения допустимой температуры (Н1), включения (Н2) и выключения нагревателя (Н3).

- Добавочных резисторов сигнальных ламп R1, R2 и R3.

Электрическая схема индукционной печи

Если вы хотите приобрести печь с камерой из волокна, обязательно обращайте внимание на электросхему прибора.

Ремонт и обслуживание муфельных печей могут проводить мастера, прошедшие специальные курсы, с изучением устройства и электросхем оборудования

Изучив схему электрической муфельной печи легко подобрать оптимальный вариант теплоприбора. Подробнее об особенностях техники можно узнать у специалистов компании Labor. Для консультации звоните по указанным на странице номерам!

ЭЛЕКТРИЧЕСКАЯ СХЕМА УСТАНОВКИ ПЕЧИ СОПРОТИВЛЕНИЯ

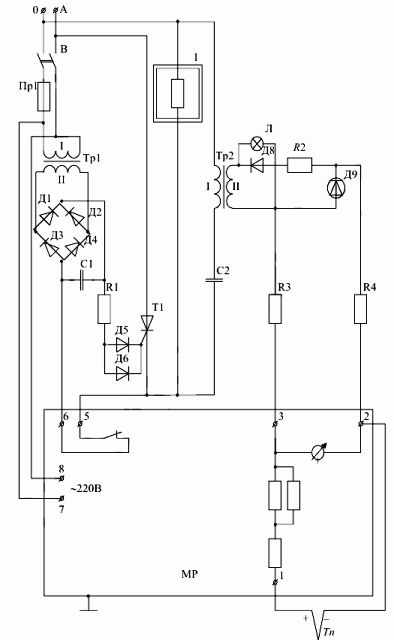

Благодаря применению в установках электропечей сопротивления комплектных щитов и станций управления принципиальные электрические схемы установок различных печей состоят из повторяющихся типовых узлов и отличаются друг от друга главным образом в той части, которая относится к управлению электроприводами вспомогательных механизмов.

В качестве примера рассмотрим упрощенную принципиальную электрическую схему установки однозонной камерной печи. Нагреватели печи ЭПС получают питание через автотрансформатор АТ от сети 380 В, Включение и отключение нагревателей производится контактором КЛ. Силовые цепи защищены автоматическим выключателем ВЛ1.

Реверсивный асинхронный двигатель с короткозамкнутым ротором Д для механизма подъема и опускания дверцы печи включается контакторами КП (подъем) и КО(опускание). В отключенном состоянии двигатель Д затормаживается механическим тормозом, снабженным электромагнитом ЭмТ. Автоматический выключатель ВА2 служит для защиты двигателя Д и его цепи управления. Конечные выключатели ВКП и ВКОконтролируют верхнее и нижнее положения дверцы: размыкающий контакт ВКП открывается в верхнем положении. размыкающий контакт ВКО - в нижнем.

Управление приводом дверцы - ручное дистанционное, при помощи кнопок КнП (подъем), КнО (опускание), КнС (стоп).

Схема цепей управления и сигнализации питается напряжением 220 В и содержит:

Ø автоматический выключатель ВАЗ;

Ø прибор теплового контроля ПТК (с датчиком температуры печи ДТ);

Ø катушки контактора КЛи промежуточного реле РП;

Ø сигнальные лампы ЛЗ (зеленая), ЛК (красная) и ЛЖ (жёлтая).

Схема обеспечивает ручное дистанционное и автоматическое управление тепловым процессом печи. Выбор вида управления осуществляется универсальным переключателем УПна три положения. При нейтральном положении 0 рукоятки УПнагреватели печи отключены, горит лампа ЛЗ. При ручном управлении рукоятка УПстановится в положение Р, включается реле РП и своим контактом замыкает цепь катушки контактора КЛ. Контактор включается, подавая питание на нагреватели, лампа ЛЗ гаснет, лампа ЛК загорается. Очевидно, что включение контактора КЛ возможно только при закрытой (опущенной) дверце печи. Такая блокировка осуществлена замыкающим контактом конечного выключателя ВКО. В режиме ручного управления прибор теплового контроля ПТК не оказывает влияния на ход теплового процесса. Он лишь даёт оператору информацию о температуре печи. При автоматическом управлении рукоятка УП ставится в положение А. Теперь сигнал на включение и отключение реле РП, а следовательно,и на включение и отключение нагревателей выдается прибором ПТК. Реле РП включается, если замкнут контакт Мин. этого прибора и отключается при размыкании контакта Мин.

Если температура печи по каким-то причинам превысит максимально допустимую, замкнётся контакт Макс ПТК и загорится лампа ЛЖ (привлекая внимание обслуживающего персонала).

Для печей, работающих с газовой атмосферой, в схему цепей управления вводятся дополнительные узлы, обеспечивающие управление аппаратурой газовой атмосферы и сигнализацию о ее работе (световую и звуковую).

Электрооборудование шахтной электропечи сопротивления СШОД

Электропечь шахтная лабораторная косвенного нагрева СШОД-1.1,6/12-МЗ-У4.2 предназначена для плавки и термообработки различных материалов при температуре до 1100°С в стационарных лабораториях. Печь имеет следующие параметры:

мощность, потребляемая при разогреве - 2,5 кВт;

мощность, потребляемая для поддержания рабочей температуры - 1,5 кВт;

номинальная рабочая температура - 1100 °С;

время разогрева до номинальной рабочей температуры незагруженной печи -150 мин;

неравномерность температуры в рабочем пространстве при номинальной температуре незагруженной печи - 5 °С;

точность автоматического регулирования при номинальной температуре - 2 °С.

Электропечь сопротивления СШОД-1.1,6/12-МЗ-У4.2 представляет собой прямоугольный корпус, выполненной из тонколистовой стали, в котором размещены камера нагрева и блок управления (рис. 1).

Рис. 1. Конструкция электропечи

Нагреватель выполнен в виде керамической трубы, на которой высокоглиноземной обмазкой закреплена проволока из сплава с высоким удельным сопротивлением. Внутренняя поверхность трубы нагревателя образует рабочее пространство электропечи.

Блок управления электропечи служит для автоматического поддержания заданной температуры с точностью, указанной в технической характеристике.

Элементы блока управления - регулирующий милливольтметр 5, электронная приставка, тиристор, сигнальная лампа 6 и выключатель расположены на передней панели 8, которая крепится на боковых стенках корпуса камеры нагрева четырьмя винтами 9. Для уменьшения тепловых потерь через отверстие рабочей камеры последнее закрывается крышкой 10.

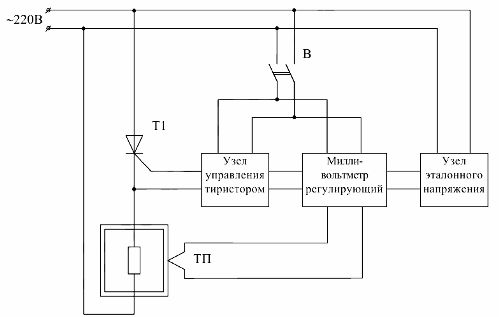

Функциональная схема электропечи приведена на рис. 2.

Рис. 2. Функциональная схема шахтной лабораторной печи

К шинам питания непосредственно или через выключатель подключены: электропечь последовательно с тиристором, узел управления тиристором, регулирующий милливольтметр и узел эталонного напряжения.

Тиристор выполняет функцию бесконтактного выключателя. Измерение и регулирование температуры осуществляется посредством термопары Тп и регулирующего милливольтметра.

Узел управления тиристором предназначен для выработки управляющих сигналов, поступавших в цепь управления тиристора по командам от регулирующего милливольтметра.

Узел эталонного напряжения служит для выработка эталонного напряжения, необходимого для работы регулирующего милливольтметра.

Принципиальная схема шахтной лабораторной печи

Рис. 3. Схема электрическая принципиальная электропечи сопротивления СШОД-1.1-1,6/12-М3-У4.2

Электропечь 1 через тиристор Т1 подключена непосредственно к входным шинам источника питания напряжением 220 В. Узел управления тиристором выполнен на основе трансформатора Tp1, выпрямительного моста на диодах Д1-Д4, конденсатора С1, резистора R1 и диодов Д5, Д6.

Регулирующий милливольтметр состоит из собственно милливольтметра, включенного в диагональ моста, образованного термопарой Тп, резисторами R2-R7 и узлом эталонного напряжения. К зажимам 5, 6 подключены размыкающие контакты, установленные на механизме задания температуры. Эти контакты размыкаются упором, связанным со стрелкой милливольтметра.

Узел эталонного напряжения выполнен на трансформаторе Тр2, в первичную обмотку которого включен токоограничивающий конденсатор С2, а во вторичную - выпрямитель на диоде Д8. Резистор R2 является токоограничивающим и служит для задания рабочей точки стабилитрона Д9. Напряжение, снимаемое со стабилитрона, является выходным для узла эталонного напряжения.

Работа схемы шахтной лабораторной электропечи сопротивления

При выключенном выключателе В (см. рис. 3) на зажимы печи подается напряжение 220 В. Указатель заданной температуры устанавливают на требуемое значение. Тиристор Т1 заперт, так как в цепи его управляющего электрода не протекает ток. Нагрев печи не происходит.

При включении выключателя В тиристор отпирается, так как через его управляющий электрод начинает протекать ток по цепи: катоды диодов Д1, Д3 - резистор R1 - диоды Д5, Д6 - управляющий электрод тиристора Т1 - катод тиристора Т1 - размыкающий контакт регулирующего милливольтметра - аноды диодов Д2, Д4. Электропечь начинает нагреваться.

В момент времени t1 размыкающий контакт регулирующего милливольтметра разрывает цель управляющего электрода тиристора Т1. Тиристор запирается, и печь отключается. Температура начинает понижаться. В момент времени t2 электропечь включается, и ее температура начинает повышаться. В результате температура электропечи колеблется около заданного значения, как это показано на рис. 4.

Рис. 4. Зависимости температуры и потребляемой мощности электропечи во времени

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Автоматическое регулирование температурного режима в электрических печах

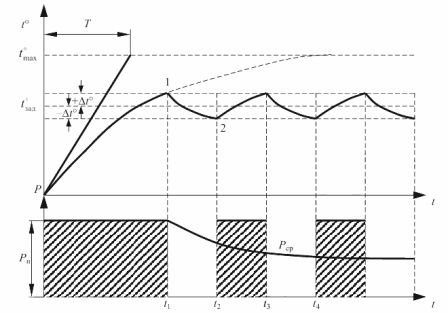

В электрических печах сопротивления в подавляющем большинстве случаев применяется простейший вид регулирования температуры - двухпозиционное регулирование , при котором исполнительный элемент системы регулирования - контактор имеет лишь два крайних положения: «включено» и «выключено».

Во включенном состоянии температура печи растет, так как ее мощность всегда выбирается с запасом, и соответствующая ей установившаяся температура значительно превосходит ее рабочую температуру. В выключенном состоянии температура печи снижается по экспоненциальной кривой.

Для идеализированного случая, когда в системе регулятор - печь отсутствует динамическое запаздывание, работа двухпозиционного регулятора показана на рис. 1, на котором в верхней части дана зависимость температуры печи от времени, а в нижней - соответствующее изменение ее мощности.

Рис. 1. Идеализированная схема работы двухпозиционного регулятора температуры

Средняя мощность печи зависит от соотношения интервалов времени ее включенного состояния и выключенного состояния. По мере прогрева печи и загрузки кривая нагрева печи будет идти круче, а кривая остывания печи - положе, поэтому отношение периодов цикла будет уменьшаться, а следовательно, будет падать и средняя мощность Рср.

При двухпозиционном регулировании средняя мощность печи все время приводится в соответствие с мощностью, необходимой для поддержания постоянной температуры. Зона нечувствительности современных терморегуляторов может быть сделана весьма малой и доведена до 0,1-0,2°С. Однако действительные колебания температуры печи могут быть во много раз большими из-за динамического запаздывания в системе регулятор - печь.

Основным источником этого запаздывания является инерция датчика - термопары, особенно если она снабжена двумя защитными чехлами, керамическим и металлическим. Чем больше это запаздывание, тем больше колебания температуры нагревателя превышают зону нечувствительности регулятора. Кроме того, амплитуды этих колебаний очень сильно зависят от избытка мощности печи. Чем больше мощность включения печи превышает среднюю мощность, тем больше эти колебания.

Чувствительность современных автоматических потенциометров очень высока и может удовлетворить любые требования. Инерция датчика, наоборот, велика. Так, стандартная термопара в фарфоровом наконечнике с защитным чехлом имеет запаздывание около 20-60 с. Поэтому в тех случаях, когда колебания температуры недопустимы, в качестве датчиков применяют незащищенные термоэлементы с открытым концом. Это, однако, не всегда возможно ввиду возможных механических повреждений датчика, а также попадания в приборы через термоэлемент токов утечки, вызывающих неправильную их работу.

Можно достичь уменьшения запаса мощности, если печь не включать и выключать, а переключать с одной ступени мощности на другую, причем высшая ступень должна быть лишь ненамного больше потребляемой печью мощности, а низшая - ненамного меньше. В этом случае кривые нагрева печи и ее остывания будут очень пологими и температура почти не будет выходить за пределы зоны нечувствительности прибора.

Для того чтобы осуществить такое переключение с одной ступени мощности на другую, необходимо иметь возможность плавно или ступенями регулировать мощность печи. Такое регулирование может быть осуществлено следующими способами:

1) переключение нагревателей печи, например, с «треугольника» на «звезду». Такое весьма грубое регулирование связано с нарушением равномерности температуры и применяется лишь в бытовых электронагревательных приборах,

2) включение последовательно с печью регулируемого активного или реактивного сопротивления. Этот способ связан с очень большими потерями энергии или снижением коэффициента мощности установки,

3) питание печи через регулировочный трансформатор или автотрансформатор с переключением печи на разные ступени напряжения. Здесь регулирование также ступенчатое и сравнительно грубое, так как регулируется питающее напряжение, а мощность печи пропорциональна квадрату этого напряжения. Кроме того, имеют место дополнительные потери (в трансформаторе) и снижение коэффициента мощности,

4) фазовое регулирование с помощью полупроводниковых приборов. В этом случае питание печи осуществляется через тиристоры, угол включения которых изменяется системой управления. Таким путем можно получить плавное регулирование мощности печи в широких пределах почти без дополнительных потерь, используя непрерывные методы регулирования - пропорциональный, интегральный, пропорционально-интегральный. В соответствии с этими методами для каждого момента времени должно выполняться соответствие поглощаемой печью мощности и мощности, выделяемой в печи.

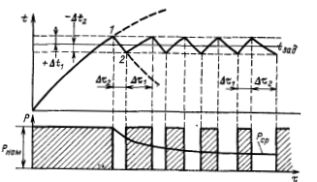

Самый эффектный из всех из всех способов регулирования температурного режима в электрических печах - импульсное регулирование с использованием тиристорных регуляторов .

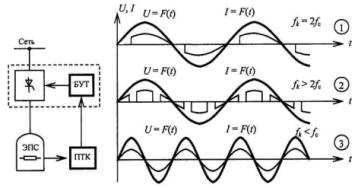

Процесс импульсного регулирования мощности печи представлен на рис. 2. Периодичность работы тиристоров выбирают в зависимости от тепловой инерционности электрической печи сопротивления.

Рис. 2. Тиристорный импульсный регулятор температуры электрической печи сопротивления

Выделяют три основных способа импульсного регулирования:

- импульсное регулирование при частоте коммутации - f к = 2 f с (где f с - частота тока питающей сети) с изменением момента отпирания тиристора называется фазоимпульсным или фазовым (кривые 1),

- импульсное регулирование с повышенной частотой коммутации f к

- импульсное регулирование с пониженной частотой коммутации f к f с (кривые 3).

Путем импульсного регулирования можно получить плавное регулирование мощности в широких пределах без дополнительных потерь, обеспечивая соответствие потребляемой печью и подводимой из сети мощностей.

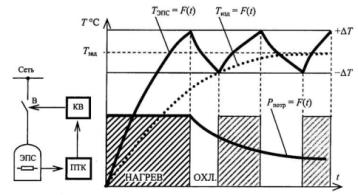

Рис. 3. Электрическая схема непрерывного регулятора температуры

Основные элементы схемы: БТ - блок тиристров, состоит из 6 тиристоров, включенных по два встречно-параллельно в каждую фазу печи, БУТ - блок управления тиристорами, вырабатывает сигнал на управляющие электроды тиристоров, ПТК - прибор теплоконтроля, принимает сигнал от датчика температуры, обрабатывает и выдает рассогласование в БУТ, ПЭ - потенциометрический элемент, имеет движок, перемещаемый ЭД с механической передачей, в зависимости от сигнала ДТ, ДТ - датчик температуры (термопара), ИСН - источник стабилизированного напряжения постоянного тока, КЛ - контактор линейный, ВА1, ВА2 - выключатели автоматические, для защиты цепей от коротких замыканий.

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Читайте также: