Преимущества печей постоянного тока

Обновлено: 01.05.2024

Дуговые печи постоянного тока

Компания ООО «СпецТехСнаб» предлагает Вашему вниманию современные дуговые печи постоянного тока ДППТ.

Дуговые печи постоянного тока обеспечивают возможность плавки:

- ферросплавов

- высококачественных сталей

- cпециальных сталей

- шлаков с низким содержанием металлов

- катализаторов

Конструктивные преимущества ДППТ позволяют включать их в технологические цепочки для извлечения дорогостоящих металлов из отходов.

Каждая печь изготавливается под конкретные условия, в точном соответствии с техническим заданием.

Заказчики дуговых печей постоянного тока: предприятия-переработчики лома; предприятия-переработчики отходов, содержащих металлы; малые и средние литейные производства; ферросплавные производства; лаборатории исследовательских институтов литейного направления.

Преимущества дуговых печей постоянного тока (ДППТ) в сравнении с индукционными

1. Позволяет проводить окислительно-восстановительные реакции2. Пониженное содержание газов в сплавах:

- исключено насыщение расплава кислородом;

- удаляется растворенный в металле водород.

3. Восстанавливаются оксиды металла

Экономичные и высокопроизводительные ДППТ наилучшим образом зарекомендовали себя на участках малой производственной мощности. ДППТ используют для плавки ферросплавов, высококачественных сталей и переработки отходов с низким содержанием металлов.

Основные технические данные дуговых печей постоянного тока:

| Модели дуговых печей | ДППТ 0,06 | ДППТ 0,25 | ДППТ 0,4 | ДППТ 1,0 | РДППТ 0,25 |

|---|---|---|---|---|---|

| Производительность печи, т/час | 0,12 | 0,4 | 0,6 | 1 | 0,1-0,2 |

| Номинальная емкость печного агрегата, т | 0,06 | 0,25 | 0,4 | 1,0 | 0,25 |

| Время расплавления и перегрева, час | 0,5 | 0,6 | 0,7 | 0,8 | 1,0 |

| Расход охлаждающей воды, м 3 /час | 3 | 4 | 8 | 12 | 4 |

| Удельный расход электроэнергии (max, по чугуну), кВт.ч/т | 650 | 600 | 550 | 550 | 800 |

| Габаритные размеры электропечи, мм: длина ширина высота | 1200 1200 2600 | 1500 1500 3500 | 4000 3000 4000 | 4000 3000 4000 | 1700 1700 3500 |

| Масса металлоконструкций, кг | 2000 | 3000 | 6500 | 9000 | 3000 |

Наша компания предлагает своим Заказчикам весь комплекс услуг по подбору (проектированию) дуговых печей ДППТ, по поставке и вводу оборудования в эксплуатацию. Также, наша компания осуществляет гарантийное и послегарантийное обслуживание дуговых печей. Гарантийный срок эксплуатации составляет 12 месяцев с момента ввода оборудования в эксплуатацию.

Классификация современных дуговых электропечей

Во всем мире при строительстве металлургических мини-заводов, как правило, предпочтение отдают дуговым электропечам трехфазного переменного тока с высоким полным электрическим сопротивлением контура, которые работают с вторичным напряжением 1000 В и более (ДСП) и дуговым печам постоянного тока (ДППТ) с одним катодом [45, 154 - 156]. В мире насчитывают около 1200 дуговых электропечей, из них около 15% составляют ДППТ [155]. Как показывает опыт промышленной эксплуатации, печи переменного и постоянного тока создаются в соответствии с единым принципом проектирования и управления, поэтому технология переплава металлошихты в этих печах и технико-экономические показатели плавки не имеют принципиальных отличий в силу одинакового принципа теплогенерации и перераспределения тепла в рабочем пространстве.

Несомненно, некоторые особенности применения постоянного тока для плавки стали положительно влияют на технологический процесс. Так, например, под воздействием электродинамических сил, возникающих при прохождении постоянного тока через ванну жидкого металла, происходит достаточно эффективное ее перемешивание. Перемешивание ванны ускоряет плавление, позитивно влияет на процессы окисления углерода, угар железа и рафинирование расплава. Изменяя положение катода, анода или используя специальные средства можно регулировать характеристики движения металла и интенсивность его перемешивания [157]. Кроме того, при прохождении постоянного тока через проводник отсутствует поверхностный эффект (скин-эффект), т.е. неравномерное распределение плотности электрического тока по сечению проводника. Такая неравномерность присуща только переменному току, причем степень ее растёт с увеличением площади сечения проводника и его электропроводности, следовательно, проводники электрического тока (жесткие шины, гибкие кабели, электроды) ДППТ могут иметь меньшее сечение при одинаковых тепловых потерях в сравнении с ДСП.

Вместе с тем, короткая сеть ДППТ, по крайней мере, в два раза длиннее одной фазы ДСП, поэтому масса короткой сети ДППТ обычно на 70-80 % выше. Наличие проводника, соединяющего анод печи с трансформаторной подстанцией определяет необходимость строительства и обслуживания шинной галереи под ванной печи. Из-за ввода в электрическую цепь тиристорного или диодного преобразователя капитальные затраты на печь постоянного тока увеличиваются, и в целом стоимость ДППТ в полтора раза выше, чем аналогичной ДСП.

Таблица 2.2. Показатели работы высокопроизводительных ДСП №1 «Badiche Stahlwerke GmbH» [160], ДСП №2 «Nucor Yamato Steel» [147] и ДППТ «Peiner Trager GmbH» в 2000 году [84, 161]

![Показатели работы высокопроизводительных ДСП №1 «Badiche Stahlwerke GmbH» [160], ДСП №2 «Nucor Yamato Steel» [147] и ДППТ «Peiner Trager GmbH» в 2000 году [84, 161]](https://uas.su/books/2011/minizavod/221/001.jpg)

Продолжение табл. 2.2

![Показатели работы высокопроизводительных ДСП №1 «Badiche Stahlwerke GmbH» [160], ДСП №2 «Nucor Yamato Steel» [147] и ДППТ «Peiner Trager GmbH» в 2000 году [84, 161]](https://uas.su/books/2011/minizavod/221/002.jpg)

Установлено, что КПД дуги переменного и постоянного тока в зависимости от электрического и шлакового режимов изменяется в пределах 0,55 - 0,85 и 0,40 - 0,75, соответственно, чем и объясняется больший, в некоторых случаях, удельный расход электроэнергии в дуговых печах постоянного тока [159]. Кроме того, при эксплуатации дуговой печи постоянного тока необходимо принимать специальные меры по предотвращению отклонения дуги из-за явления магнитного «выдувания» дуги для предупреждения неравномерности износа футеровки стен. С целью снижения расхода огнеупоров, используют различные приемы, например: внецентренное расположение графитированного электрода, увеличение диаметра рабочего пространства печи и высоты стен и т.п. [162, 163]. Дуга переменного тока, наоборот, в силу меньшей длины, при горении в колодцах увеличивает вероятность эксплуатационных коротких замыканий, но по окончании плавления шихты работает более эффективно и легко поддается регулированию.

По мнению специалистов компании «Danieli», концепцию печи постоянного тока обычно выбирают с целью уменьшения расхода графитированных электродов. Однако, опыт показал, что одноэлектродная дуговая печь постоянного тока имеет ограниченное преимущество в сравнении с дуговой печью переменного тока с высоким импедансом. По расчетам в одноэлектродной ДППТ вместимостью свыше 80 т расход электродов может быть даже выше, чем в современной ДСП, вследствие ограниченной проводимости существующих типоразмеров электродов [156]. Известно, что на печах постоянного тока вместимостью более 80 т применяют графитированные электроды нестандартного диаметра – 700-800 мм [161]. В научной литературе появляется информация о том, что одноэлектродные печи исчерпали свои возможности по мощности.

Как правило, в рабочее пространство ДСП вводят в полтора - два раза больше кислорода, чем в ДППТ (табл. 2.2). Это объясняется тем, что последние имеют ограничения содержания кслорода в расплаве и, как следствие, интенсивности вдувания кислорода в ванну из-за снижения стойкости подовых электродов. По-видимому, повышение концентрации кислорода в расплаве вызывает интенсивное зарождение пузырей оксидов углерода на рабочей поверхности подового электрода, при этом их экранирующее воздействие снижает электрическую проводимость подового электрода, что приводит к его перегреву.

Наличие подовых электродов увеличивает толщину и массу подины, усложняет конструкцию, текущий ремонт и повышает расход подовых огнеупоров, однако, это компенсируется сниже-нием расхода стеновых огнеупоров. Поэтому принято считать, что суммарный расход огнеупоров для электропечей постоянного тока ниже и составляет в среднем около 4 против 6 кг/т для крупных трехфазных печей [136].

Пионерами разработки ДППТ являются компании «АSЕА» (Швеция), «ВВС» и «GHH» (США), «CLECIM» (Франция), «Nippon Kokan», «Dai-Do» (Япония), «Voest-Alpine» (Австрия), «Itaimpianti» (Италия) и др.

Практически все дуговые печи постоянного тока являются одноэлектродными и отличаются между собой количеством и конструктивным исполнением подового электрода (анода). Подовый электрод является ключевым элементом конструкции ДСППТ. Не вдаваясь в технические детали, отметим, что различные печестроительные компании в силу сложившихся патентных ограничений устанавливают следующие типы анодов:

- «токопроводящая подина», охлаждение воздушное («ABB Industrie AG»);

- многостержневой металлический подовый электрод, охлаждение воздушное («MAN GHH/Nippon Kokan»);

- многопластичный металлический подовый электрод, охлаждение воздушное («Deutshe Voest Alpine Industrieanla-genbau»);

- одностержневые металлические электроды, охлаждение водяное («Clecim»).

Особых преимуществ у какого-либо из приведенных типов подовых электродов не выявлено; гарантируемая стойкость их, как правило, не превышает 1000 плавок.

Cпециалисты компании «Danieli» формулируют наиболее важные требования к конструкции подового электрода следующим образом [156]:

- длительная компания службы между ремонтами;

- легкое и быстрое обслуживание;

- быстрый запуск печи из холодного состояния;

- быстрый запуск печи из горячего состояния после осмотра подины;

- стойкость при интенсивной кислородной продувке расплава;

- способность проводить электрический ток большой силы;

- надежная, устойчивая и безопасная эксплуатация;

- возможность контроля условий прохождения тока через подовый электрод;

- возможность непрерывного контроля тепловых условий работы анода.

Очевидно, что конструкция некоторых элементов ДППТ, в том числе и электрических, является в настоящее время предметом дискуссий и находится в стадии совершенствования [165].

Определить явное преимущество того или иного типа печи в настоящее время не представляется возможным. Производители стали сами выбирают тип печи исходя из условий их эксплуатации, наличия или отсутствия мощных электропитающих сетей, обеспеченности металлошихтой различного вида (лом, твердый или жидкий чугун, железо прямого восстановления и т.п.) и качества, обеспеченности топливом, кислородом и других факторов.

Например, германская акционерная компания «Badische Stahlwerke GmbH» перед установкой новой электропечи провела собственные исследования, на основании которых выбрала тра-диционное техническое решение, так как считает, что:

- в распоряжении пока нет новых технологий с очевидными существенными преимуществами;

- применение традиционной технологии позволяет ограничить риск, например, запрета эксплуатации агрегата органами по охране окружающей среды;

- изменение технологических режимов процесса плавки, которые влияют на выбросы, должно быть минимальным;

- необходимо свести к минимуму любой риск потерь в производстве и появление дополнительных издержек;

- предпочтение необходимо отдавать тем технологиям, которые уже освоены персоналом завода.

В январе 1997 г. на мини-заводе «Badische Stahlwerke GmbH» начала работать 80-т ДСП изготовленная компаниями «Concast Standard АG» и «Badische Stahl Engineering GmbH». Замена старой печи на новую заняла четыре недели, а в течение 2000 года в ДСП выплавили более 10 000 плавок [45].

Одним из существенных факторов ограничения мощности печного трансформатора электропечи, зачастую является величина мощности короткого замыкания питающих электрических сетей. Поэтому на сегодняшний день ощутим существенный прогресс в электрической конструкции ДСП. Печи оборудованы специальными электрическими устройствами, которые предназначены для снижения воздействия на питающие электросети [165]. Эти устройства можно разделить на две основные группы: позволяющие компенсировать электрические помехи, вызванные технологическим процессом плавки, и улучшающие динамические характеристики печного электрооборудования. Так, ДСП с высоким электрическим сопротивлением вторичного контура позволяет вводить в рабочее пространство большее количество тепла за счет стабилизации горения дуги. При неизменной мощности трансформатора повышение напряжения дуги позволяет снизить величину силы тока, а значит и электродинамические силы, действующие на электроды, электрододержатели и гибкие электрические кабели, т.е. снижается риск пробоя их изоляции и уменьшается механический износ. Работа с пониженной величиной силы тока дуги уменьшает расход электродов и электрические потери. Известно, что колебание длины дуги вызывает перепады величины силы тока, как в диапазоне низких частот, так и в диапазоне высоких частот. Работа печи с длинной дугой и высоким сопротивлением предпочтительна по причине меньших относительных колебаний ее длины, а, следовательно, и перепадов величины силы тока [166].

Подовый электрод с жидкометаллическим теплоносителем для дуговой печи постоянного тока

Проблема и ее связь с научной и технической задачей

Дуговые сталеплавильные печи постоянного тока (ДСППТ) в силу ряда технико-экономических преимуществ [1] перед печами переменного тока получили заметное распространение как в машиностроительном комплексе для производства высококачественных сталей и сплавов, так и в «большой» металлургии [2] при производстве полупродукта. Подовый электрод (ПЭ) является одним из основных узлов ДСППТ. Из четырех типов ПЭ: проводящая подина, игольчатый, пластинчатый и стержневой, последнему чаще отдают предпочтение как наиболее рациональному с точки зрения технологии плавки и обслуживания печи [3].

Анализ исследований и публикаций

Обычно стержневой ПЭ (рис. 1) выполняется биметаллическим и включает контактирующий с металлом стальной стержень и присоединенную к нему нижнюю медную водоохлаждаемую часть.

Рисунок 1 – Схема и механизм износа узла подового электрода в ДСППТ.

В футеровке печи в зависимости от ее вместимости устанавливают от одного до четырех ПЭ. Авторы [5], исследовав механизм износа ПЭ и прилегающего слоя футеровки, пришли к заключению о преобладающей роли МГД-эффекта, который заключается в создании поля скоростей в жидкой стали под действием электромагнитной силы Лоренца. В процессе интенсивного движения металла (до 0,7-1м/с в печах высокой мощности) в несколько раз в сравнении с неподвижной ванной возрастает тепловой поток от ванны к электроду и стальная часть ПЭ частично расплавляется.

Положение линии фазового перехода относительно кожуха подины (h1) определяется проходящим через ПЭ тепловым потоком, интенсивностью охлаждения, теплофизическими и геометрическими параметрами узла электрода. В конечном счете, движение расплава приводит к формированию т.н. анодных ям (рис.1), оказывающих негативное влияние на стойкость футеровки подины ДСППТ.

В традиционной конструкции ПЭ стержневого типа фирмы Клесим [4] водохлаждаемая часть, из соображений безопасности эксплуатации, вынесена за пределы кожуха подины, что приводит в печах высокой мощности к формированию глубоких анодных ям. Предложенное фирмой Даниэли решение [6], в котором медная часть ПЭ приближена к жидкой ванне, наряду с эффективной системой охлаждения, уменьшает глубину анодной ямы, но требует строгого температурного контроля подового электрода в электропечи для предотвращения прожога водного канала. В [7] защита подового электрода и прилегающей футеровки производится путем локального охлаждения за счет эндотермического эффекта реакции крекинга гидрокарбонатов, вдуваемых в ванну через специальные каналы, однако информации о его использовании нет.

Таким образом, проблема повышения эксплуатационных характеристик подового электрода ДСППТ является актуальной.

Постановка задачи

Настоящая работа направлена на разработку подового электрода ДСППТ, в котором эффективный теплоперенос от ванны к воде обеспечивается электровихревым течением промежуточного жидкометаллического теплоносителя.

Изложение материала и результаты

Основным параметром, определяющим тепловое состояние ПЭ, является проходящий тепловой поток. Его величину можно принять, основываясь на расчетах [5] для промышленных ДСППТ высокой мощности, в пределах (2…2,5).106 Вт/м 2 . Задавшись температурой ванны (tb) и средней температурой охлаждающей воды (tw) соответственно 1620 0 C и 50 0 C, дадим оценку величины коэффициента теплопроводности ПЭ (), который обеспечит эксплуатацию подины промышленной ДСППТ толщиной h = 1м (рис. 1) без формирования анодной ямы, т.е. без расплавления верхней части электрода:

Для этих условий расчетная величина , равная 1200…1600 Вт/(м.K) существенно превышает данный показатель даже для меди – наиболее доступного из высокотеплопроводных металлов (380 Вт/(м.K). Это означает, что избежать образования анодной ямы и повышенного износа футеровки при использовании традиционного ПЭ стержневого типа невозможно.

В связи с этим актуальной проблемой является организация более эффективной, чем теплопроводность, конвективной теплопередачи в подовом электроде. Разработан подовый электрод ДСППТ с промежуточным жидкометаллическим теплоносителем (рис. 2). Он включает стальной кожух (1) с полостью (2), заполненной теплоносителем. В полости установлен центральный стальной стержень (3) с изменяющимся по продольной оси поперечным сечением. Тепловой поток отводится охлаждающей водой посредством змеевика (4), установленного в полости с промежуточным теплоносителем.

В качестве промежуточного теплоносителя используется алюминий, который находится в жидком состоянии при эксплуатации ПЭ в ДСППТ. Выбор алюминия обусловлен следующими причинами:

- высокая тепло- и электропроводность, что позволяет обеспечить преобладающее прохождение тока через теплоноситель, а не через стальную оболочку полости, что создает условия для развития конвективного теплопереноса, вызванного электровихревым течением;

- приемлемые уровни критических температур относительно температуры плавления стали, а именно температура плавления (660 0 C) существенно ниже, а температура кипения (2520 0 C) существенно выше;

- взрывобезопасность и отсутствие негативного влияния на качество стали при попадании жидкометаллического теплоносителя в ванну в аварийной ситуации.

Центральный стержень (3) с изменяющимся по продольной оси поперечным сечением обеспечивает электровихревое течение промежуточного теплоносителя при прохождении электрического тока через ПЭ вследствие эффекта Нортрупа [8]. Средняя электромагнитная сила (F, Н), возникающая в объеме жидкого электропроводного теплоносителя, может быть оценена следующим соотношением [8]:

где – магнитная проницаемость промежуточного теплоносителя, Г/м; I- сила тока через теплоноситель, A; a,b – конструктивные параметры токопроводящего пространства (рис.2).

Численные расчеты теплообмена в ПЭ с промежуточным жидкометаллическим теплоносителем выполнены с помощью пакета прикладных программ ANSYS-CFX с наложением поля электромагнитных сил, полученного в использованием пакета ANSYS-Emag, для условий:

- температура ванны 1900К;

- сила тока 2 кА;

- температура охлаждаемой поверхности 320К;

- в расчетах реализована k-e модель турбулентности.

Расчетные поля температуры и скорости в промежуточном жидкометаллическом теплоносителе ПЭ представлены на рис.3 и рис.4 соответственно.

Полученные результаты показывают, что жидкий алюминий, как промежуточный теплоноситель, обеспечивает перенос тепла от ме-таллической ванны в охлаждающей подовый электрод воде без существенного оплавления его стальной части. Поле скорости свидетельствует об интенсивном перемешивании жидкого теплоносителя в полости (до 3м/с), что превышает возможности тепловой конвекции с характерной скоростью до 0,2 м/с [5], которая имеет место при отсутствии электровихревого течения.

Расчеты показывают, что электропроводный жидкий промежуточный теплоноситель и центральный стержень переменного сечения создают условия для эффективного конвективного теплопереноса в полости подового электрода.

Испытания подового электрода представленной конструкции с алюминиевым жидкометаллическим промежуточным теплоносителем проведены на лабораторной тигельной ДСППТ. Стальные таблетки (состав соответствует ст.3) плавили под шлаком системы CaО-CaF2 при следующих рабочих параметрах:

Вид подового электрода, извлеченного из тигля после плавки, показан на рис. 5.

Эксперимент подтвердил рассмотренные ранее теоретические положения и результаты расчетов. Оплавления стальной части ПЭ не происходило, отмечено наплав-ление корочки расплава на его верхний торец. Это свидетельствует о том, что алюминиевый жидко-металлический теплоноситель обеспечивает достаточный для устойчивой работы ПЭ перенос тепла к воде.

Выводы

Таким образом, согласно расчетам и эксперименту, применение подовых электродов с промежуточным жидкометаллическим алюми-ниевым теплоносителем в ДСППТ позволит повысить эффективность теплопереноса от жидкой ванны к охлаждающей воде за счет электровихревого течения теплоносителя, что на практике будет способствовать минимизации образования анодных ям и повышению стойкости узла подового электрода.

Список литературы

Рецензент д.т.н., проф. Н.А.Маняк

© П.И. Тищенко, С.Н. Тимошенко, С.Ю. Пасечник, А.П. Тищенко, A.Ю. Пасечник

Дуговые печи постоянного тока: мифы и реальность

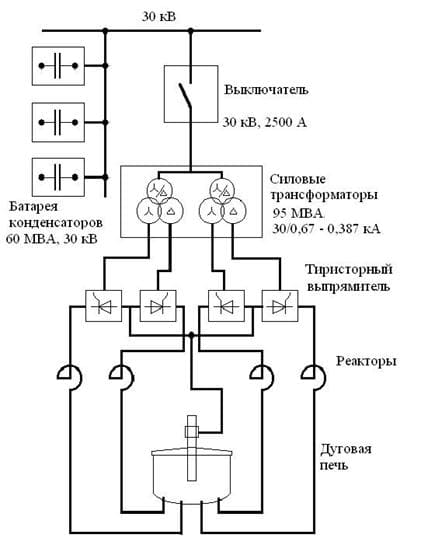

Дуговые печи постоянного тока (ДППТ) известны под разными названиями уже 140 лет. Отличительные черты дуговой сталеплавильной печи постоянного тока включают:

- Один вертикальный графитовый электрод в качестве катода. Есть модели с большим количеством электродов, но чаще он всего один.

- Проводящий элемент, анод, встроенный в подину.

- Наличие тиристорного или диодного преобразователя и реактора в цепи питания.

ДППТ обладают рядом достоинств, благодаря которым количество подобных установок в металлургии постоянно увеличивается. Однако, до сих пор существует множество недопониманий и предрассудков относительно технологии. Рассмотрим некоторые из наиболее распространенных стереотипов.

Миф №1: ДППТ новы и ненадежны

Дуговая печь постоянного тока впервые была использована для массовой плавки металла в 1878 году. Сэр Вильгельм Сименс воспользовался для этого печью с вертикальным графитовым катодом, с которого дуга поступала в металл, находящийся в контакте с водоохлаждаемым анодом подины.

Первая успешная плавка в печи переменного тока, в свою очередь, была произведена инженером Полем Эру в 1900, в городке Ле Пра, что во Франции. С тех пор печи переменного тока использовались чаще из-за применения переменного тока для передачи энергии с центральных электростанций. На месте использовались понижающие трансформаторы, которые обеспечивали требуемые параметры тока.

Заметное увеличение количества печей постоянного тока произошло только в 1990-х. В этот период значительно выросла потребность в переработке лома и появились мощные твердотельные выпрямители.

К 90 годам ХХ века в Северном Полушарии работало около 80 дуговых сталеплавильных печей постоянного тока.

За прошедшие несколько десятилетий увеличилось использование ДППТ не только в производстве и переработке стали. Подобные печи начали активно использоваться и в процессах выплавки с преимущественно неметаллическим сырьем, сопровождаемых бурными химическими реакциями.

Таким образом, дуговые сталеплавильные печи постоянного тока не только появились раньше установок, работающих на переменном токе, но и обладают более широкой областью применения.

Миф №2: Дуга ДППТ — это стабильная колонна горячего газа

В специализированной литературе дуга в сталеплавильной печи постоянного тока часто изображается имеющей цилиндрическую форму, стабильной и симметричной. Она, как правило, проходит по кратчайшему пути между торцевой поверхностью электрода и поверхностью ванны.

Многие математические и числовые методы моделирования, используемые в изучении плазменных дуг, укрепляют это впечатление. В основных уравнениях опускаются параметры, зависимые от времени, и используется цилиндрическая система координат, которая подразумевает симметрию.

Некоторые работы в этой области (например, эта) описывают модели дуг, построенных в прямоугольной системе координат с учетом временной зависимости. Такие модели демонстрируют значительные колебания в пространстве и ассиметричное поведение. В очень коротких отрезках времени (миллисекунды и меньше) дуги изгибаются в сложные ассиметричные фигуры.

В динамических моделях природа зависимого от времени поведения дуги также показала зависимость от рабочих параметров (сила тока, длина). Стабильные дуги чаще формируются при низкой силе тока и небольшой длине дуги.

С увеличением длины или силы тока дуга начинает осциллировать из-за прецессии вокруг точки соприкосновения с поверхностью электрода. Из-за прецессии дуга приобретает динамическую спиральную форму. Дальнейшее увеличение расстояния или силы тока приводит к очередному изменению поведения дуги. Осцилляция сменяется хаотическим и непредсказуемым движением.

С повышением силы тока до 1000 А дуга демонстрирует обычную осцилляцию. Последовательные кадры высокоскоростной съемки дуги длиной 5 см при 1000 А приведены на рисунке 5.

При повышении силы тока до 1500 А и выше обычная осцилляция сменяется хаотическим движением. Дуга приобретает сложные геометрические формы. Два кадра высокоскоростной съемки дуги при 2000 А и 5 см длины приведены на рисунках 6 и 7.

Работы в области теоретического и экспериментального изучения дуг постоянного тока показали, что краткосрочные переходные эффекты очень важны для понимания дуговых систем.

Небольшие исследования, например, связанные с дуговой сваркой или лабораторными печами переменного тока, часто представляют дугу в качестве стабильного симметричного цилиндра. Однако, с увеличением масштабов системы, параметров тока и размеров дуги, поведение последней меняется. Дуга становится динамичных, зависимым от времени, явлением.

Миф №3: ДППТ излучает огромное количество тепла

Распространено представление о том, что тепловое излучение абсолютно доминирует над другими путями передачи энергии в свободном пространстве сталеплавильной печи постоянного тока. Такое представление обусловлено значительной температурой плазмы постоянного тока (до 20000 К).

Хотя тепловое излучение плазмы действительно значительно, необходимо прояснить, что происходит с большей его частью после выхода.

Результаты вычислений при рассмотрении плазмы как излучающего черного тела могут привести к обманчивым результатам. Такое вычисление не сложно, и выражает отношение объемного излучения энергии к температуре и радиусу излучающего объема по формуле:

- Q/V = Объемная скорость потерь энергии, Вт/м 3 ;

- r = Радиус излучающего объема плазмы, м;

- σ = Постоянная Стефана — Больцмана, 5,58×10 —8 Вт/м 2 К 4 ;

- T = Температура плазмы, К.

В работах Махера Булоса (Maher I. Boulos) с коллегами приведены вычисления фактического выделения энергии из плазмы путем излучения с учетом основ физики плазмы, поглощения и других эффектов. Результаты этих вычислений сравнимы с данными, полученными экспериментальным путем в подобных газовых системах.

Для сравнения на рисунке 8 приведена диаграмма, полученная с применением формулы излучения черного тела, а на рисунке 9 — диаграмма для азотной плазмы, полученная Булосом.

Принимая во внимание невидимую плазму (нет поглощения, R=0), тепловое излучение дуги в десятки раз ниже наименьших показателей, предсказываемых уравнением излучения черного тела.

Если вдобавок принять во внимание явления реабсорбции для расстояний между 10 и 20 мм (типичных для экспериментальных установок и более масштабного применения дуги), тепловое излучение снижается еще на 2-3 порядка.

Значительная часть теплового излучения (более 99%) теплового излучения плазмы поглощается непосредственного телом дуги до попадания в рабочее пространство печи. Плазменная струя направляет эту энергию вниз, к ванной. Дальше энергия прямо в обрабатываемый материал за счет излучения в непосредственной близости, конвекции и проводимости.

Благодаря таким свойствам дуга эффективно преобразует электрическую энергию в тепловую, и доставляет ее в ванну. Потери на нагрев стенок и свода печи в таком случае минимальны. Результаты экспериментов показывают, что основное тепло, за счет которого нагреваются стенки и свод, излучает расплавленный металл.

На рисунке 10 приведена диаграмма показаний медного охлаждающего элемента, погруженного в рабочее пространство экспериментальной печи. Благодаря высокой теплопроводимости меди элемент должен быстро реагировать на изменение потока тепла с поверхностей рабочего пространства печи.

Выключение на 600 секунде практически не влияет на показания медного элемента. Существенных изменений показаний не наблюдается и в последующие 25 минут. Такая динамика подтверждает предположение о том, что тепло в рабочее пространство печи излучает расплавленный металл, а не плазма дуги.

Сравнение дуговых печей постоянного и переменного тока

Электродуговые сталеплавильные печи появились в конце XIX века, но широкое применение в промышленности получили только к 90 годам ХХ века.

Печи постоянного тока (ДППТ) использовались для массовой плавки металла раньше ДСП переменного тока. В 1878 году Карл Вильгельм Сименс впервые использовал подобную установку с вертикальным графитовым катодом и проводящими элементами подины в качестве анода для плавки металла.

В 1900 году французский инженер Поль Эру запатентовал технологию плавки металла в электродуговых печах переменного тока (ДСП). Первая плавка произошла в 1905 году. Его технология стала коммерчески успешной, потому для передачи в сетях электроснабжения использовался именно переменный ток. Местные понижающие трансформаторы обеспечивали требуемые параметры тока.

Таким образом, сталеплавильные печи постоянного тока появились раньше ДСП. Но последние использовались гораздо шире. Подобная тенденция сохраняется до сих пор, даже несмотря на дальнейшее развитие технологий обоих типов.

Дуговые сталеплавильные печи переменного и постоянного тока имеют много общего:

- Исполнение основных конструктивных элементов.

- Схемы завалки шихты и разлива расплавленного металла.

- Тип используемых огнеупорных материалов для футеровки.

- Технологические процессы плавления и доводки стали.

ДСП и ДППТ настолько схожи по конструкции и эксплуатации, что печи переменного тока могут быть переоборудованы для работы с постоянным.

В некоторых областях выбор типа печей четко обусловлен условиями работы оборудования. В других для определения подходящего типа установки понадобится провести тщательный технико-экономический анализ.

ДСП или дуговая сталеплавильная печь переменного тока отличается от ДППТ количеством и расположением электродов. В установках такого типа ток течет между электродами и шихтой или расплавленным металлом, который выступает в роли анода.

Достоинства

Главное достоинство дуговых печей переменного тока в том, что они обходятся дешевле. Отсутствие в печной цепи сложных тиристорных или диодных преобразователей, а также реакторов снижает капитальные затраты в среднем на 30%.

ДСП обходятся дешевле ДППТ, и имеют ряд преимуществ:

- Сопоставимая производительность при низкой стоимости.

- Более высокий КПД дуги, который в некоторых случаях обеспечивает сниженный в сравнении с ДППТ удельный расход электроэнергии.

- Дуга переменного тока короче, но постоянно перемещается. Это снижает вероятность перегрева и размыва подины.

- Печь переменного тока продолжает работать, даже если между электродами и расплавом оказывается изолирующая прослойка (холодный шлак после предыдущей плавки, известь, известняк).

Постоянное совершенствование технологии плавления стали и чугуна в печах переменного тока сглаживает их недостатки. Но окончательно от них избавиться еще не получилось.

Недостатки

Наиболее заметные недостатки печей переменного тока касаются повышенного расхода электродов, шумности, значительному выделению пыли и газов, а также фликеру.

Повышенный расход графитовых электродов связан с тем, что их больше. Дуга переменного тока короче, что тоже увеличивает расход. С расходом углеродов происходит дополнительное науглероживание расплавленной стали.

Более высокий уровень шума ДСП обусловлен рядом факторов:

- Движение (осцилляция) дуги переменного тока (1).

- Ударная волна во время повторного разжигания дуги (1).

- Работа кислородных фурм (5).

Дуга ДППТ тоже шумит, но уровень шума ниже. Разница обусловлена отличиями дуг переменного и постоянного тока.

Степень шумности печи также зависит от особенностей ее конструкции и стадии плавления. Завалка шихты (4), подача легирующих элементов (3) и углерода (2) также сопровождаются шумом. Но при прочих равных в случае измерения шума по стандартной процедуре ДСП оказываются шумнее ДППТ.

Базисная точка для измерения уровня шума располагается на расстоянии 5 метров от корпуса печи со стороны, противоположной трансформатору. Высота — 2 метра над уровнем рабочей площадки, наклон — 45 0 .

В трехфазных печах металл контактирует с катодным пятном дуги, которое отличается более высоким удельным тепловым потоком и плотностью дуги. В таких условиях выделяется до 8 раз больше пыли, а угар шихты на 7% выше.

Фликером называется мерцание приборов освещения во время работы установок с переменным режимом работы. Особенно выражено мерцание на начальных стадиях плавки в трехфазных сталеплавильных печах. Чередование активной и реактивной нагрузки, которая приводит к мерцанию осветительных приборов, также отрицательно сказывается на сроке службы трансформатора, электрододержателей и элементов короткой цепи.

ДППТ или дуговые сталеплавильные печи постоянного тока оснащаются более сложным электротехническим оборудованием, одним-двумя вертикальными графитовыми электродами и токопроводящей подиной.

Токопроводящие узлы, расположенные в подине, имеют несколько конструктивных исполнений:

- проводящая футеровка;

- стержневые электроды;

- пластинчатые электроды;

- игольчатые электроды.

Таким образом ток в ДППТ течет не между электродами и шихтой. Характер такой дуги и более сложное устройство цепи питания печи обусловливают как достоинства, так и недостатки ДППТ.

Достоинства

На современной стадии развития технологий электротермической обработки металлов качество работы дуговых печей ДСП и ДППТ сопоставимо.

Если же сравнивать современные ДППТ с трехфазными печами, которые эксплуатируются более 20 лет, то первые обладают рядом преимуществ:

- Меньший расход электродов. В частности, благодаря значительному сроку службы проводящих элементов подины. Аноды дуговых печей постоянного тока выдерживают 1200 и более плавок (в случае соблюдения технологического процесса).

- Дуга постоянного тока может быть длиннее.

- Наличие мощных выпрямителей и реактора в цепи питания вполовину сокращает эффект фликера, что положительно отражается на сроке службы оборудования.

- Электродинамические силы перемешивают расплавленный металл, что обеспечивает более равномерное распределение легирующих добавок.

- Сниженное образование пыли, газов и менее выраженный угар шихты.

- Минимальное науглероживание расплава электродом. Количество углерода повышается не более чем на 0,0005%.

Но, несмотря на массу достоинств ДППТ, печи переменного тока все еще более распространены. Это обусловлено условиями эксплуатации и рядом недостатков печей постоянного тока.

Недостатки

Более высокая стоимость, обусловленная сложным электротехническим оборудованием цепи питания печи, удерживает многие предприятия от приобретения печей переменного тока. В процессе эксплуатации исходные капитальные затраты окупаются за счет:

- сниженного удельного расхода электродов;

- меньшего процента угара металлов;

- уменьшенного расхода ферросплавов для раскисления расплава.

Дополнительные элементы цепи питания (тиристорные или диодные преобразователи, выравнивающие реакторы, удлиненная короткая цепь) влияют не только на капитальные затраты. Они также усложняют контур охлаждения, и увеличивают расход теплоносителя.

Проводящие элементы подины обладают увеличенным сроком эксплуатации в сравнении с любыми графитовоми электродами. Но они же требуют дополнительного технического обслуживания под печью. Замена проводящих элементов подины также намного сложнее установки нового графитового электрода.

Особенности применения ДСП и ДППТ

Таким образом, современная ДСП сопоставима с современной ДППТ по экономическим и техническим параметрам. Расход электроэнергии, производительность и другие параметры обоих типов печей практически одинаковы.

Для определения подходящего типа печи понадобится провести тщательный технико-экономический анализ условий эксплуатации. Во время анализа следует учитывать:

- особенности инфраструктуры в месте установки печи;

- тип и количество материала, который будет обрабатывать установкой;

- параметры электросети в месте установки печи;

- требования к экологической безопасности в регионе;

- использование агрегатов внепечной обработки.

Для обработки сравнительно небольших партий подготовленной шихты при небольшом напряжении в центральной электросети больше подойдет печь переменного тока. То же касается и небольших литейных производств. В случае массовой переработки лома конструкционной стали в промышленном регионе лучше подойдет ДСП.

Устаревшие печи переменного тока могут быть модернизированы для работы с современными системами управления или постоянным током. В ряде условий модернизация или переоборудование печи — экономически и технически оправданная альтернатива установке новой.

Таким образом, различия в производительности или экономности между дуговыми сталеплавильными печами минимальны, а для определения подходящего типа для конкретных условий эксплуатации необходим технико-экономический анализ условий эксплуатации. Сотрудники ООО «Завод Термолитмаш» предоставят полный комплекс услуг от проектирования до установки и обслуживания дуговых сталеплавильных печей.

Дуговые печи постоянного тока

Дуговые сталеплавильные печи (ДСП) переменного тока имеют несколько недостатков:

• низкая производительность;

• высокий расход электроэнергии и графитизированных электродов;

• угар смеси исходных материалов меньше или равен 3,5 %;

• сильный шум (до 100 дБ);

• большое количество вредных выбросов (NO2, CO2, пыль).

Дуговые печи постоянного тока (ДППТ) имеют ряд преимуществ:

• слабый шум;

• минимальные показатели выбросов;

• во время плавки стали и чугуна прослеживается снижение угара легирующих элементов;

• более (на 3-5 %) экономный расход электроэнергии;

• низкий расход электродов: 1,5 – 2, 0 кг/т;

• высокий коэф. мощности;

• возможность проводить плавку на любой шихте и получать чугун с необходимыми свойствами.

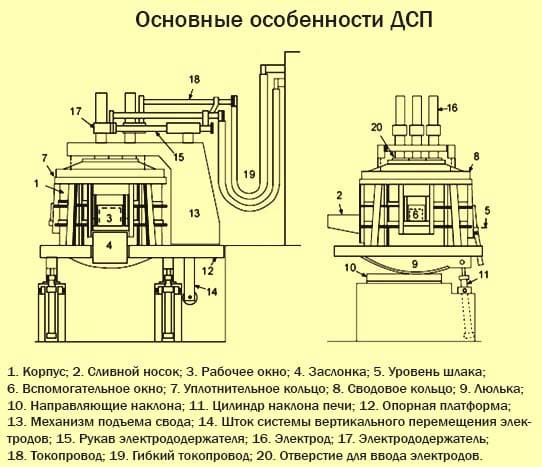

Особенности конструкции печи

ДППТ и ДСП имеют много общего, но и отличаются между собой. В первую очередь тем, что дуговая печь постоянного тока имеет только один электрод (графитизированный), который выступает катодом и несколько дополнительных подовых электродов, которые являются анодами. Верхушка электродов соприкасается с металлической ванной, а их основанию присоединен токопровод. Подовые электроды – это система стержней (металлических), которые охлаждаются водой. По инструкции безопасности системы охлаждения выведены за кожух печи. В подовые электроды вмонтированы датчики, которые помогают осуществлять контроль и следить за их состоянием.

В современных дуговых печах постоянного тока расплав перемешивается автоматически, что благоприятно влияет на скорость процесса и облегчает его, что позволяет выплавлять, например, сплавы алюминия высокого качества. После окончания плавки и выпуска металла, в печи оставляют жидкий металл в небольшом количестве, чтобы печь нормально эксплуатировалась. Отделка внутренней поверхности ДППТ осуществляется теми же материалами, что и в ДСП.

Элементы, охлаждаемые водяная системой ДППТ:

• электродержатель;

• уплотняющее кольцо;

• свод;

• стеновые панели;

• кольца свода;

• загрузочное рабочее окно;

• электрокабели;

• затворные рамы.

Механизм подъёма и поворота свода и электродержатель находятся на стойке траверзы, которая вертикально перемещается. Во время включения, механизм свода упирается в траверзу, приподнимает её и свод, и отводит в сторону под углом 80 – 100°. Далее производится непосредственная загрузка печи с помощью спец-корзин. В идеале механизм представляет собой цепные передачи, работающие с помощью звёздочек (холостых и приводных).

Дуговые печи постоянного тока (ДППТ)

Дуговые сталеплавильные печи переменного тока имеют серьезные недостатки: низкую производительность, высокие удельные расходы электроэнергии и графитизированных электродов, угар шихты до 3,5%, уровень шума до 100 дб, наличие вредных составляющих в газовых выбросах (оксидов азота, углерода и пыли).

Дуговые печи постоянного тока (ДППТ) имеют следующие преимущества при выплавке стали и чугуна, наиболее существенные из которых: более низкий уровень шума; снижение пылегазовыбросов; снижение угара легирующих элементов при переплаве стали и сплавов; более низкий удельный расход электродов (1,5-2,0 кг/т) и огнеупорных материалов; более высокий коэффициент мощности; возможность выплавки чугуна с заданными свойствами из любой металлошихты, включая стальную стружку (серый, высокопрочный, легированные чугуны); экономия электроэнергии на 3-5%.

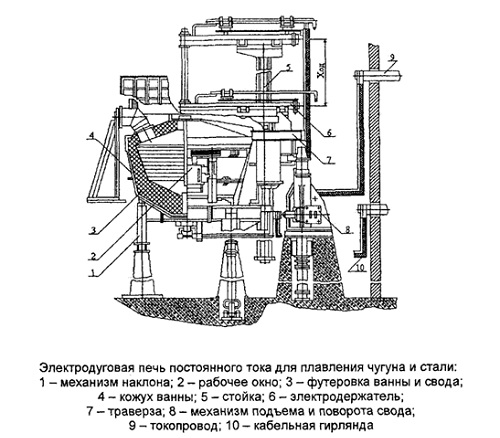

Конструктивные особенности печи и ее механизмов

Дуговые печи постоянного тока имеют с дуговыми печами переменного тока много общего, но есть ряд отличительных особенностей. Дуговая печь постоянного тока имеет один графитизированный электрод (катод), расположенный по центру свода, и один или несколько подовых электродов (анодов), установленных в подине печи. Верхняя часть этих электродов соприкасаются с расплавленным металлом, а к противоположной части присоединяется токопровод.

Подовые электроды представляют собой систему металлических стержней, охлаждаемых водой. Каналы охлаждения в целях безопасности эксплуатации вынесены за кожух печи, а в теле подовых электродов установлены датчики контроля их состояния.

В новейших конструкциях ДППТ обеспечивается управляемое перемешивание расплава, что существенно облегчает, ускоряет и совершенствует технологические процессы, в частности, дает возможность выплавки высококачественных алюминиевых сплавов.

Для нормальной эксплуатации печи при выпуске оставляют немного жидкого металла. Футеровка печи постоянного тока осуществляются теми же материалами, что и переменного. Электродуговая печь постоянного тока для плавки чугуна и стали изображена на рис. 8.11.

ДППТ также как и печь переменного тока имеет развитую систему водяного охлаждения, которая обеспечивает охлаждение электродержателя, уплотняющего кольца, свода, водоохлаждаемых стеновых панелей, сводовых колец, рабочего загрузочного окна, водоохлаждаемой рамы затвора данного отверстия, электрических кабелей.

Электромеханический механизм подъема и поворота свода 8 и механизм электродержателя 6 располагаются на траверзе стойки, которая может перемещаться в вертикальном направлении. Механизм подъема и поворота свода 8 при включении упирается в траверзу 7, приподнимает ее со сводом на некоторую высоту и отводит в сторону на 80-100°. Затем производят загрузку шихты специальными корзинами. Механизм подъема и поворота свода оснащен цепной передачей, приводные и холостые звездочки которой расположены на неподвижной стойке.

Читайте также:

- Technix комплект для сборки теплый плинтус charley электрический коричневый 1 п метр

- Мощность электрического котла для дома 120 кв м

- Какие светильники выбрать для пластиковых потолков

- Светильники под лампу накаливания подвесные типа нср 01 100 с решеткой

- Настенный светильник на кухню над столом своими руками