Почему магнитные сердечники трансформаторов и электрических машин выполняют шихтованными

Обновлено: 26.07.2024

Для чего магнитопровод делают Шихтованным?

В действительности зубцы и впадины его сердечника, перемещаясь при вращении под полюсами, искажают магнитное поле и вызывают пульсацию магнитного потока, из-за чего в сердечнике полюса возникают вихревые токи. Вот и приходится набирать сердечник из тонких листов стали, т. е. выполнять шихтованным.

Для чего Шихтуют магнитопровод?

Для чего служит ферромагнитный магнитопровод в трансформаторе?

Что такое магнитопровод трансформатора и зачем он нужен? Магнитопровод или сердечник трансформатора позволяет более эффективно преобразовывать напряжение, уменьшая при этом потери. Для изготовления сердечников используют специальную ферромагнитную сталь.

Для чего используется магнитопровод?

Магнитопро́вод — деталь или комплект деталей, предназначенных для прохождения с определенными потерями магнитного потока, возбуждаемого электрическим током, протекающим в обмотках устройств, в состав которых входит магнитопровод.

Что такое Шихтованный магнитопровод?

Пластинчатый магнитопровод – это деталь или комплект деталей, предназначенных для прохождения основной части магнитного потока, возбуждаемого электрическим током. Магнитопровод является неотъемлемой частью трансформаторов, катушек индуктивности, реле и т. п.

Для чего и в каких случаях в конструкцию трансформатора входит магнитопровод?

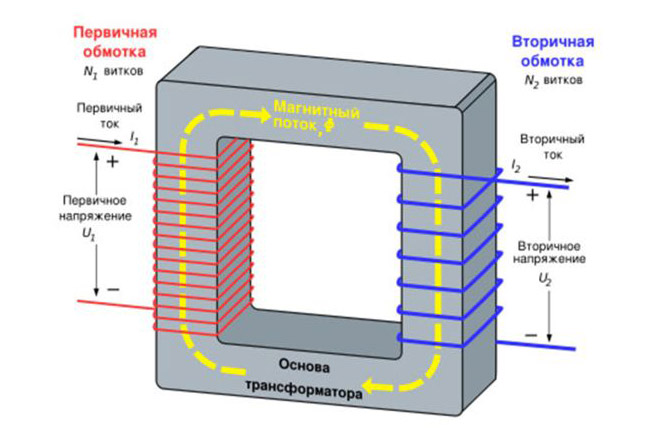

Магнитопровод представляет собой магнитную систему трансформатора, по которой замыкается основной магнитный поток. Одновременно магнитопровод служит основой для установки и крепления обмоток, отводов, переключателей и других деталей активной части трансформатора.

Для чего нужен Шихтованный сердечник?

Для чего нужны пластины в трансформаторе?

Для чего магнитопроводы выполняют из набора тонких изолированных листов электротехнической стали?

Чем отличается магнитопровод от сердечника?

Какие функции выполняет магнитопровод в трансформаторе?

Магнитопровод (сердечник) в трансформаторах выполняют несколько функций. Самой главной является усиление и передача магнитного потока, то есть как провода являются проводниками для электрического тока, так и магнитопровод для магнитного потока.

Почему статор делают из пластин?

Почему магнитопровод трансформатора выполняется из электротехнической стали а не из обычной и собирается из отдельных тонких изолированных друг от друга листов?

Для чего нужен воздушный зазор в магнитопроводе?

Величина зазора в магнитопроводе

Известно, что длина зазора не влияет на показатели магнитного потока. Однако удлинение немагнитного промежутка вызывает рост магнитного сопротивления. А поскольку магнитный поток имеет постоянное значение, происходит увеличение тока.

Какую конструкцию имеет магнитопровод?

Магнитопровод имеет шихтованную конструкцию, т. е. он состоит из тонких (обычно толщиной 0,5 мм) стальных пластин, покрытых с двух сторон изолирующей пленкой (например, лаком).

Почему магнитопровод выполнен из пластин электротехнической стали?

Магнитопроводы трансформаторов выполняются из электротехнической стали для улучшения их эксплуатационных характеристик. При добавлении в сплав кремния и холодной прокатке сталь становится практически идеальным материалом для производства элементов электрических приборов.

По какой причине шихтуют сердечник якоря тягового генератора постоянного тока?

В якоре машины постоянного тока протекает переменный ток (коллектор - это механический преобразователь тока (у генератора - переменный в якоре преобразуется в постоянный сети, у двигателя - наоборот), следовательно, сердечник намагничивается переменным магнитным потоком. Чтобы снизить потери на вихревые токи, сердечник якоря выполняют шихтованным. Потери на вихревые токи пропорциональны кубу толщины листа - оттого пластины и "тонкие".

Иван Васильевич меняет профессиюОракул (57822) 5 месяцев назад

Илья Высший разум (336942) К чему мне эта информация и чем она противоречит сказанному мной?

Остальные ответы

магнитные поля, учи мат часть

из пластин - магнитное поле

намного сильнее

ИльяВысший разум (336942) 5 месяцев назад

Не сильнее. Наличие изолирующих промежутков уменьшает эффективное сечение сердечника, что снижает создаваемый магнитный поток.

- Искусственный Интеллект (142764) Илья, наверно не дураки придумали делать из пластин. Вскрой к примеру любой трансформатор и посмотри магнитопровод (сердечник) - тоже собраны из пластин. Есть еще один момент - сборный сердечник снижает крайне нежелательные токи Фуко. Их называют еще вихревыми токами. Эти токи появляются от наводок обмоток в сердечнике. В итоге сердечник может перегреться, и даже расплавить катушки.

Борьба с вихревыми токами нагревающими сердечник. Шихтуют не только сердечники электрических машин, но и сердечники трансформаторов, контакторов.

Иван Васильевич меняет профессиюОракул (57822) 5 месяцев назад

ИльяВысший разум (336942) 5 месяцев назад

Откуда такие неучи берутся, как тот, кто коммент написал.

Вспомните самый начальный опыт, который показывают в школе.

Постоянный магнит вставляют в катушку, подключённую к гальванометру!

Никакой шихтовки нет.

Разновидностей элдвигателей и генераторов столько, что Высший разум ошибётся!

Вот генератор.

На катушки статора подано постоянное напряжение.

Там ПОСТОЯННОЕ электромагнитное поле.

Шихтовка только создаёт помеху.

Но такой статор нереально изготовить.

Железо статора подвергают зачистке от заученцев после штамповки и НЕ ЛАКИРУЮТ!

ИльяВысший разум (336942) 5 месяцев назад

А. Понятно.

Очередной неуч выскочил)))

Ты учебник по электрическим машинам открой, а не на помойке информацию ищи.

В ЯКОРЕ - переменный ток

В ИНДУКТОРЕ - постоянный ток.

Якорь машины постоянного тока - на роторе, индуктор - на статоре

Индуктор синхронной машины - на роторе, якорь - на статоре

ПРИКИНЬ, какой разрыв шаблона для неуча)))

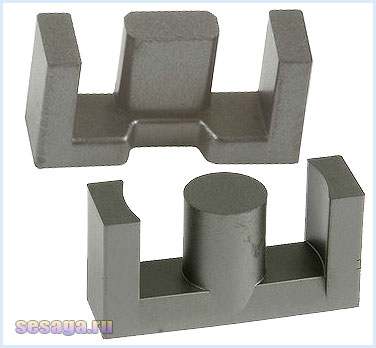

Пластинчатый (шихтованный) магнитопровод

Магнитопровод электротехнического изделия (устройства), согласно ГОСТ 18311-80, это магнитная система электротехнического изделия (устройства) или совокупность нескольких ее частей в виде отдельной конструктивной единицы

Пластинчатый магнитопровод – это деталь или комплект деталей, предназначенных для прохождения основной части магнитного потока, возбуждаемого электрическим током. Магнитопровод является неотъемлемой частью трансформаторов, катушек индуктивности, реле и т.п.

Конструкция и материалы

Пластинчатые магнитопроводы собираются из плоских пластин и имеют Ш-образную или П-образную форму. Ш-образные пластины используются для создания изделий броневого типа, а П-образные детали – для стержневых конструкций.

В качестве исходных материалов применяются холоднокатаная анизотропная электротехническая сталь, либо магнитомягкие аморфные сплавы и композиционный (нанокристаллический) материал. Электротехническую сталь обычно служит основой для силовых трансформаторов, трансформаторов тока (защиты). Аморфные сплавы и композиционный (нанокристаллический) материал используется для измерительных трансформаторов, а также силовых трансформаторов с пониженными потерями холостого хода.

Магнитопроводы, создаваемые на основе пластин, могут собираться за счет отдельной подготовки стержней с ярмами. Т.е. части пластинчатого магнитопровода собирают отдельно, на стержни устанавливают обмотки, потом их скрепляют с верхним и нижним ярмом при помощи шпилек. Такой магнитопровод называется стыковым. Стыковая конструкция используется в шунтирующих токоограничивающих устройствах реакторов.

Для улучшения работы пластинчатых магнитопроводов используют шихтованную сборку пластин. Ее принцип основан на четком распределении слоев и создании в нем одинаковых зазоров в стержне и ярме таким образом, чтобы при сборке все созданные полости заполнялись с минимальными стыками. При этом пластины стержня и ярма переплетаются между собой, образуя прочную и жесткую конструкцию. Они применяются в силовых трансформаторах.

Этапы производства магнитопроводов пластинчатых

По своей конструкции и свойствам пластинчатые (шихтованные) магнитопроводы значительно отличаются от витых магнитопроводов ленточных и кольцевых (тороидальных). Изготовление сердечников этого типа регулируется ГОСТ 20249-80 и выполняется по следующей схеме:

- Резка материалов. Производится на агрегатах продольной резки, оборудованных дисковыми ножами. Материал раскраивается на ленты нужных размеров.

- Рубка пластин. Производится рубка деталей на гильотинах и агрегатах поперечной резки (в том числе пробивка отверстий в пластинах).

- Сборка магнитопроводов. Производится по технологии сборки стыковых или шихтованных магнитопроводов.

- Контроль качества. Измерение основных характеристик полученных изделий и их соответствия техническому заданию

Особенности сборки пластинчатых магнитопроводов

Процедура представляет собой набор пластин в пакет и их скрепление (стягивание) между собой. Соединение деталей выполняется несколькими способами:

- шпильками и болтами;

- обжимными скобами;

- металлической обоймой.

Важное условие сборки – изоляция крепежных деталей от магнитопровода. В некоторых случаях пакет подвергается сжатию. В этом случае происходит изменение магнитной проницаемости и показателей электрического сопротивления. Процедура выполняется при давлении 2-5 МПа, усилие сжатия подбирается в зависимости от материалов и конструкции пластин.

После проведения сжатия обязательно осуществляется контроль качества изготовления. С его помощью удается узнать полученную магнитную индукцию и проницаемость, а также ток холостого тока пластинчатого магнитопровода.

Соблюдение точного технологического процесса позволяет получить надежные и прочные конструкции, которые выдерживают большие нагрузки и готовы к эксплуатации практически в любых условиях.

Виды магнитопровода: назначение магнитопроводов

Назначение магнитопровода заключается в создании для магнитного потока замкнутого пути, обладающего минимальным магнитным сопротивлением. Поэтому магнитопроводы для трансформаторов изготавливают из материалов, обладающих высокой магнитной проницаемостью в сильных переменных магнитных полях. Материалы должны иметь малые потери на вихревые токи, чтобы не перегревать магнитопровод при достаточно больших значениях магнитной индукции, быть достаточно дешевыми и не требовать сложной механической и термической обработки.

Магнитные материалы, используемые для изготовления магнитопроводов, выпускаются в виде отдельных листов, либо в виде длинных лент определенной толщины и ширины и называются электротехническими сталями.

Листовые стали (ГОСТ 802-58) изготавливаются методом горячей и холодной прокатки, ленточные текстурованные стали (ГОСТ 9925-61) только методом холодной прокатки.

Также применяют железноникелевые сплавы с высокой магнитной проницаемостью, например, пермаллой, перминдюр и др. (ГОСТ 10160-62), и низкочастотные магнитомягкие ферриты.

Для изготовления разнообразных относительно недорогих трансформаторов широко применяются электротехнические стали, имеющие небольшую стоимость и позволяющие трансформатору работать как при постоянном подмагничивании магнитопровода, так и без него. Наибольшее применение нашли холоднокатаные стали, имеющие лучшие характеристики по сравнению со сталями горячей прокатки.

Сплавы с высокой магнитной проницаемостью применяют для изготовления импульсных трансформаторов и трансформаторов, предназначенных для работы при повышенных и высоких частотах 50 – 100 кГц.

Недостатком таких сплавов является их высокая стоимость. Так, например, стоимость пермаллоя в 10 – 20 раз выше стоимости электротехнической стали, а пермендюра – в 150 раз. Однако в ряде случаев их применение позволяет существенно снизить массу, объем и даже общую стоимость трансформатора.

Другим их недостатком является сильное влияние на магнитную проницаемость постоянного подмагничивания, переменных магнитных полей, а также низкая стойкость к механическим воздействиям – удар, давление и т.п.

Из магнитомягких низкочастотных ферритов с высокой начальной проницаемостью изготавливают прессованные магнитопроводы, которые применяют для изготовления импульсных трансформаторов и трансформаторов, работающих на высоких частотах от 50 – 100 кГц. Достоинством ферритов является невысокая стоимость, а недостатком является низкая индукция насыщения (0,4 – 0,5 Т) и сильная температурная и амплитудная нестабильность магнитной проницаемости. Поэтому их применяют лишь при слабых полях.

Выбор магнитных материалов производится исходя из электромагнитных характеристик с учетом условий работы и назначения трансформатора.

Виды магнитопроводов

По конструкции магнитопровода трансформаторы подразделяются на стержневые и броневые.

Для преобразования, или трансформации, трехфазного тока можно использовать три однофазных трансформатора (рисунок 2), обмотки которых соединяются по схеме звезды или треугольника и присоединяются к трехфазной сети. Такое устройство называется трехфазной трансформаторной группой или групповым трансформатором. Чаще, однако, применяются трехфазные трансформаторы с общим для всех фаз магнитопроводом, так как такие трансформаторы компактнее и дешевле.

Идея образования трехфазного трансформатора стержневого типа показана на рисунке 3. Если для трехфазных синусоидальных токов соблюдается условие

то для синусоидальных потоков трех трансформаторов (рисунок 3, а) также соблюдается условие

Поэтому, если объединить три стержня 1, 2 и 3 (рисунок 3, а) в общий стержень, то поток в этом стержне будет равен нулю и этот стержень можно удалить. Тогда получим трехфазный трехстержневой трансформатор, показанный на рисунке 3, б. Конструкцию этого трансформатора можно упростить, расположив все три стержня в одной плоскости (рисунок 3, в). Эта последняя конструкция была предложена М. О. Доливо-Добровольским в 1889 году и получила всеобщее распространение. Такой магнитопровод не вполне симметричен, так как длина магнитных линий средней фазы несколько короче, чем для крайних, однако влияние этой несимметрии весьма незначительно.

Трехфазный броневой трансформатор (рисунок 4) можно рассматривать как три однофазных броневых трансформатора, поставленные рядом или друг над другом. При этом средняя фаза имеет обратное включение относительно крайних, чтобы в соприкасающихся частях магнитной системы потоки фаз складывались, а не вычитались.

, то при таком включении средней фазы поток в соприкасающихся частях магнитной системы уменьшается в √3 раза, и во столько же раз можно уменьшить сечение этих частей магнитопровода. При этом потоки во всех частях ярма равны половине потока стержней.

В броневых трансформаторах коэффициент электромагнитной связи между обмотками несколько больше, чем в стержневых, и поэтому броневые трансформаторы в электромагнитном отношении несколько совершеннее. Однако это преимущество не имеет большого значения. Поскольку броневые трансформаторы сложнее по конструкции, в России силовых трансформаторов броневой конструкции не строят.

С увеличением мощности трансформаторов возрастают их размеры и трудности транспортировки по железным дорогам. Поэтому в трансформаторах мощностью Sн > 80 – 100 МВ×А на фазу и напряжением 220 – 500 кВ применяют бронестержневую или многостержневую конструкцию. Такие конструкции получаются, если у трансформаторов вида показанных на рисунках 1, а и 3, в добавить слева и справа по одному боковому ярму (рисунок 5). При этом магнитный поток в верхнем и нижнем ярмах разветвляется и в случае, изображенном на рисунке 5, а, уменьшается в два раза, а в случае на рисунке 5, б – в раза по сравнению с рисунками 1, а и 3, в. Во столько же раз можно уменьшить сечение ярем, в результате чего высота магнитопроводов уменьшается.

Преимущественно применяются трехфазные трансформаторы с общей магнитной системой. Трехфазные группы однофазных трансформаторов используются, во-первых, при весьма больших мощностях (Sн > 300 МВ×А), когда транспорт трехфазного трансформатора становится весьма затруднительным или невозможным, и, во-вторых, иногда при Sн > 30 МВ×А, когда применение однофазных трансформаторов позволяет уменьшить резервную мощность на случай аварии или ремонта.

По способу сочленения стержней с ярмами различают трансформаторы со стыковыми и шихтованнымимагнитопроводами. В первом случае стержни и ярма собираются отдельно и крепятся друг с другом с помощью стяжных шпилек, а в места стыков во избежание замыкания листов и возникновения значительных вихревых токов ставятся изоляционные прокладки. Во втором случае стержни и ярма собираются вместе как цельная конструкция, причем листы стержней и ярем отдельных слоев собираются в переплет. При стыковой конструкции наличие немагнитных зазоров в местах стыков вызывает заметное увеличение магнитного сопротивления магнитопровода и вследствие этого увеличение намагничивающего тока. Кроме того, наличие изоляционных прокладок не дает полной гарантии от возможности замыкания листов стали. Поэтому стыковые магнтопроводы применяются редко.

У броневых магнитопроводов сечения стержней прямоугольные, а стержневые и бронестержневые магнитопроводы имеют в сечении вид многоугольника, вписанного в окружностьВ этом случае обмотки имеют вид круговых цилиндров и вследствие ступенчатого сечения магнитопровода коэффициент заполнения сталью полости обмотки получается большим. Такая конструкция с точки зрения расхода материалов, уменьшения габаритов и стоимости изготовления трансформатора, а также механической прочности обмоток является наиболее рациональной. Число ступеней магнитопровода увеличивается с увеличением мощности. В мощных трансформаторах в сечении магнитопровода предусматриваются каналы для его охлаждения циркулирующим трансформаторным маслом Для упрощения технологии изготовления ярем их сечение берется прямоугольным или с небольшим числом ступеней Форма сечения ярма и его сочленение со стержнем выбираются с учетом обеспечения равномерного распределения магнитного потока в сечении магнитопровода. Площади сечения ярем выбираются так, чтобы индукция в них была на 10 – 15% меньше, чем в стержнях. Стяжка стержней трансформаторов средней (до 800 – 1000 кВ×А) и большой мощности Ярма трансформаторов стягиваются с помощью деревянных или стальных балок. Для весьма мощных трансформаторов применяются и более сложные конструкции магнитопроводов.

В однофазных трансформаторах весьма малой мощности (до 150 – 200 В×А) применяется броневая конструкция магнитопроводов. При этом стремятся к наибольшему упрощению их изготовления и сборки, а также к уменьшению отходов листовой стали. Обычно штамповка листов магнитопровода производится по одному из вариантов, изображенных на рисунках 12 и 13. В первом случае лист вырубается одним ударом штампа и имеет прорезь n; при сборке средний лепесток временно отгибается и вводится внутрь катушки обмотки, лепесток последующего листа вводится внутрь катушки с противоположного, торцевого, ее конца и так далее. Во втором случае одновременно вырубаются Ш-образные листы Ш1 и Ш2 и ярмовые листы Я1 и Я2 (рисунок 13, а), из которых составляются два слоя листов магнитопровода (рисунок 13, б). При этом листы вводятся внутрь катушки также поочередно с одного и второго ее конца.

Магнитопроводы силовых трансформаторов собираются из листов электротехнической стали толщиной 0,35 или 0,5 мм марок 1511, 1512, 1513 или 3411, 3412, 3413. Применение холоднокатаной стали в последние годы все больше расширяется.

Межлистовая изоляция осуществляется путем односторонней оклейки листов стали изоляционной бумагой толщиной 0,03 мм или двустороннего покрытия изоляционным масляным лаком.

Индукции в стержнях трансформаторов мощностью 5 кВ×А и выше находится в пределах 1,2 – 1,45 Т для горячекатаных сталей и 1,5 – 1,7 Т для холоднокатаных сталей у масляных трансформаторов и соответственно 1,0 – 1,2 Т и 1,1 – 1,5 Т у сухих трансформаторов.

Общая информация об устройстве

Трансформатором называется статическое электромагнитное устройство, предназначенное для преобразования тока переменной частоты с одним напряжением в переменный ток с иным напряжением, но с прежней частотой, основанный на явлении электромагнитной индукции.

Применяются приборы во всех сферах деятельности человека: электроэнергетике, радиотехнической, радиоэлектронной промышленности, бытовой сфере.

Конструкция

Устройство трансформатора предполагает наличие одной либо большего числа отдельных катушек (ленточных или проволочных), находящихся под единым магнитным потоком, накрученных на сердечник, изготовленный из ферромагнетика.

Важнейшие конструктивные части следующие:

- обмотка;

- каркас;

- магнитопровод (сердечник);

- охлаждающая система;

- изоляционная система;

- дополнительные части, необходимые в защитных целях, для установки, обеспечения подхода к выводящим частям.

В приборах чаще всего можно увидеть обмотку двух типов: первичную, получающую электроток от стороннего питающего источника, и вторичную, с которой напряжение снимается.

Сердечник обеспечивает улучшенный обратный контакт обмоток, обладает пониженным сопротивлением магнитному потоку.

Будет интересно➡ Правила технической эксплуатации электростанций и сетейНекоторые виды приборов, работающие на сверхвысокой и высокой частоте, производятся без сердечника.

Производство приборов налажено в трех базовых концепциях обмоток:

- броневой;

- тороидальной;

- стержневой.

Устройство трансформаторов стержневых подразумевает накручивание обмотки на сердечник строго горизонтальное. В приборах броневого типа она заключена в магнитопроводе, размещается горизонтально либо вертикально.

Надежность, эксплуатационные особенности, устройство и принцип действия трансформатора принимаются без какого-либо влияния принципа его изготовления.

Зачем нужен магнитопровод

Чтобы понять, что такое магнитопровод, надо рассмотреть устройство простого трансформатора. Две индукционные катушки намотаны на сердечники, объединённые в единую конструкцию. Именно они являются магнитопроводами (МП).

Что является источником магнитного поля

Первичная катушка под напряжением наводит магнитное поле на сердечник, который наводит магнитный поток на вторичную обмотку. В результате МП индуцирует ток во второй катушке, но уже с другими характеристиками.

Важно! Сердечники изготавливают из особой трансформаторной стали – ферритов. Это сплав железа с оксидами других металлов.

Характеристики и принцип действия

Принцип действия МП заключается в том, чтобы увеличивать магнитное поле, направленное на вторичную обмотку электроустройства. Характеризующие величины МП напрямую зависят от состава сплава, применяемого для изготовления сердечников. Самыми эффективными усилителями считаются ферромагнетики.

Линии магнитной индукции

Чтобы в сердечнике постоянно возрастала сила магнитного потока, нужно повышать силу тока и количество витков в катушке.

Следует понимать! Величина магнитного поля ограничивается характеристиками материала, из которого изготовлен сердечник.

Чтобы чётко выразить характеристики магнитопровода, их отображают графически на осях координат. Изменение величин выглядит в виде замкнутой кривой линии, называемой петлёй гистерезиса.

Типы магнитопровода

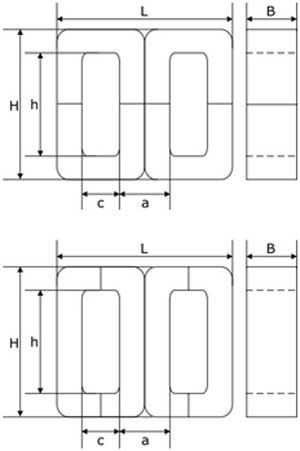

Магнитопроводы броневые широко применяются в различных видах аппаратуры и приборов бытового назначения. Изготавливаются методом навивки из калиброванного ленточного магнитного материала и выпускаются в следующих типах:

- броневые ленточные магнитопроводы унифицированного ряда типа ШЛ;

- броневые ленточные магнитопроводы с уменьшенным отношением ширины окна к толщине навивки типа ШЛМ.

Преимущества трансформаторов, выполненных на магнитопроводах ШЛ, ШЛМ:

- простота конструкции;

- простота изготовления, сборки и разборки;

- высокая степень заполнения окна магнитопровода обмоточным проводом;

- частичная защита обмотки магнитопроводом от механических воздействий.

При заказе магнитопроводов можно учитывать следующие условные обозначения:

Пример: Магнитопровод ШЛ 6х12,5 где: 6 (А) – ширина среднего стержня; 12,5 (В) – ширина ленты; L – ширина комплекта, H-высота комплекта; h-высота окна; с-ширина окна.

Типы и размеры магнитопроводов ШЛ, ШЛМ соответствуют ГОСТ 22050-76 и изготавливаются из электротехнической стали толщиной 0,08мм; 0,35мм.

Размеры магнитопровода ШЛ, ШЛМ

Изготовление магнитопровода ШЛ, ШЛМ из холоднокатанной стали марки 3406-08 ГОСТ 21427.1-83 толщиной 0,35 мм

ШЛ6х12,5; ШЛ8х12,5; ШЛ 8х16; ШЛ10х12,5;

ШЛ10х16; ШЛ10х20; ШЛ12х16; ШЛ12х20;

ШЛ16х16; ШЛ16х20; ШЛ16х25; ШЛ16х32;

ШЛ20х25; ШЛ20х40; ШЛ25х40; ШЛ25х50;

ШЛ32х40; ШЛ32х50; ШЛ 40х40; ШЛ40х50;

ШЛМ10х20; ШЛМ10х25; ШЛМ12х16; ШЛМ 12х25; ШЛМ16х25; ШЛМ16х32; ШЛМ20х16; ШЛМ20х20; ШЛМ20х25; ШЛМ20х32; ШЛМ 25х32; ШЛМ25х40

Изготовление магнитопровода ШЛ, ШЛМ из холоднокатанной стали марки 3425 ТО-ЭТ ГОСТ 21427.4-78 толщин

ШЛ4х6,5; ШЛ4х10; ШЛ 5х5; ШЛ5х8; ШЛ5х10;

ШЛ 6х6,5; ШЛ6х8; ШЛ6х10; ШЛ6х12,5; ШЛ 8х8; ШЛ 8х10; ШЛ 8х12,5; ШЛ8х16; ШЛ10х10;

ШЛ10х12,5; ШЛ10х16; ШЛ10х20; ШЛ12х16;

ШЛ12х20; ШЛ20х25; ШЛ20х32; ШЛ16х16; ШЛ16х20; ШЛ16х25; ШЛ16х32

ШЛМ8х10; ШЛМ8х12,5; ШЛМ10х10; ШЛМ 10х12,5; ШЛМ10х20; ШЛМ12х12,5; ШЛМ 12х16; ШЛМ16х16; ШЛМ16х25; ШЛМ16х32; ШЛМ20х25

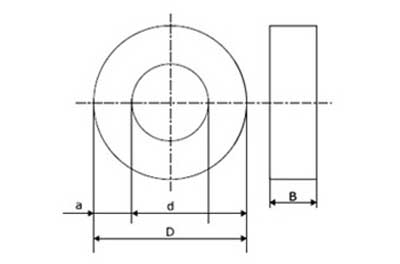

Область назначенияКольцевой( тородоальный) магнитопровод

Кольцевой магнитопровод предназначен, для силовых однофазных трансформаторов, которые используются в электронной и радиотехнической аппаратуре.

Преимущества:

- по толщине материала нет ограничений;

- возможность применения тонких лент, а это важно при повышенной и высокой частоте;

- ленточный сердечник типа ОЛ является самым распространенным среди замкнутых.

При заказе кольцевых магнитопроводов можно учитывать следующие условные обозначения: Пример: Магнитопровод ОЛ 60/115-50 где: 60 (d, мм) – внутренний диаметр; 115 (D, мм) – наружный диаметр; 50 (B, мм) – высота магнитопровода; а- толщина магнитопровода.

ВАЖНО. Кроме указанных типоразмеров магнитопровода ОЛ, есть возможность изготовить по техническому заданию Заказчика, любые другие типоразмеры сердечника.

ПЛ, ПЛМ, ПЛР,ПЛВ магнитопроводы изготавливаются из холоднокатанной стали марки 3406-08 ГОСТ 21427.1-83 толщиной 0,3-0,35 мм.

Шихтованный магнитопровод электрической машины

Изобретение относится к электромашиностроению и может быть использовано при производстве машин переменного тока малой мощности, содержащих статоры из граненых пластин стали малоотходного раскроя, обеспечивающих пониженную технологическую материалоемкость. Задача, решаемая изобретением, заключается в уменьшении магнитного сопротивления участков ярма магнитопровода статора. Магнитопровод выполнен в виде набора граненых магнитопроводящих пластин с плоской частью в виде правильного многоугольника и выступами между гранями, отогнутыми относительно плоскости многоугольника. Пластины установлены со смещением по окружности так, что отогнутые выступы расположены над гранями соседних пластин. Отогнутые выступы каждой пластины выполнены с двойным изгибом и примыканием к грани соседней пластины. Это позволяет улучшить энергетические характеристики электрической машины. 4 ил.

Изобретение относится к электромашиностроению и может быть использовано при производстве статоров асинхронных двигателей и синхронных машин малой мощности с пониженной технологической металлоемкостью.

Известен магнитопровод электрической машины из граненых магнитопроводящих пластин и ферромагнитных (штампованных, прессованных или гофрированных) накладок, дополняющих наружные поверхности ярма до цилиндра [1] Использование таких магнитопроводов снижает заготовительный объем и позволяет получить экономию электротехнической стали до 15% Но при этом усложняются конструкция и технология изготовления (необходимость сборки магнитопровода из пяти элементов: квадратной средней части и четырех накладок, дополняющих грани до окружности) и не устраняется полностью влияние на характеристики периодического изменения магнитного сопротивления ярма из-за различия магнитных проницаемой стали и накладок и технологических зазоров между ними.

Прототипом изобретения является шихтованный магнитопровод [2] электрической машины, представляющий собой пакет из граненых магнитопроводящих пластин с плоской частью в виде правильного многоугольника и выступами между гранями, отогнутыми относительно плоскости многоугольника, причем пластины установлены со смещением по окружности так, что отогнутые выступы расположены над гранями соседних пластин.

Эта конструкция проще в изготовлении, имеет улучшенные электромеханические характеристики вследствие взаимной компенсации добавочных электродвижущих сил, моментов и вибровозмущающих сил при тангенциальном смещении пластин с чередованием максимальной и минимальной высот ярма. Однако в этом случае имеет место насыщение зон пластин с минимальной высотой ярма в связи с повышенным магнитным сопротивлением между гранями и отогнутыми зонами соседних пластин соответственно с минимальной и максимальной высотами ярма. В результате энергетические характеристики машины с магнитопроводом [2] уступают машинам с цилиндрическим ярмом из круглых пластин.

Техническая задача, решаемая изобретением, заключается в снижении магнитного технологического сопротивления между участками магнитопровода с максимальной и минимальной высотами ярма, что позволяет снизить намагничивающий ток и потери в стали статора.

Указанная техническая задача решается тем, что в шихтованном магнитопроводе электрической машины, содержащем пакет из граненых магнитопроводящих пластин с плоской частью в виде правильного многоугольника и выступами между гранями, отогнутыми относительно плоскости многоугольника, причем пластины установлены со смещением по окружности так, что отогнутые выступы расположены над гранями соседних пластин, отогнутые выступы каждой пластины выполнены с двойным изгибом и примыканием к грани соседней пластины.

Благодаря двойному изгибу и, по крайней мере, частичному примыканию участков выступов каждой пластины к граням соседней пластины уменьшается величина переходных технологических сопротивлений на пути перераспределения магнитного потока из зон минимальной высоты ярма в зоны максимальной высоты ярма. Тем самым снижаются степень магнитного насыщения и потери в участках магнитопровода и улучшаются энергетические характеристики электрической машины.

На фиг. 1 и 2 представлен магнитопровод, вид с торца и его продольный разрез; на фиг. 3 и 4 поясняются особенности технологии изготовления магнитопровода.

Магнитопровод (фиг. 1 и 2 ) состоит из пар граненых пластин 1 и 2 стали с плоской частью 3 в виде правильного восьмигранника и выступами 4 между гранями 5, отогнутыми относительно плоскости восьмигранника на 60 о , причем пластины 1 и 2 установлены со смещением по окружности так, что отогнутые выступы 4 расположены над гранями 5 соседних пластин 1, 2. Выступы 4 каждой из пластин 1 или 2 выполнены с двойным изгибом и примыканием к грани 5 соседней пластины 2 или 1 соответственно в пределах толщины Sc пластин 1,2.

Технологическое обеспечение конструкции магнитопровода достигается введением в процесс изготовления дополнительной операции двойного изгиба путем аксиального сдвига (в пределах текучести электротехнической стали при растяжении) пуансоном 6 выступов 4 на расстояние c в пределах толщины Sc пластин 1,2 (фиг. 3 и 4).

После шихтовки и опрессовки пакета магнитопровода из обработанных в соответствии с фиг. 3 или 4 пластин образуется магнитопровод (фиг. 1, 2) с участками зон максимальной высоты ярма, напрессованными на грани 4, и зоны минимальной высоты ярма hamin (фиг. 1).

При работе электрической машины с магнитопроводом предложенной конструкции замыкающийся в ярме магнитный поток из высокоиспользованной зоны ярма hamin через грани 5 перераспределяется в недоиспользованную зону ярма с наклонными выступами 4. В результате снижаются магнитное сопротивление ярма, намагничивающий ток и потери в стали, вследствие чего достигается улучшение энергетических характеристик электрической машины с малоотходной граненой формой элементарных пластин электротехнической стали.

Отличительные признаки заявленной конструкции обеспечивают достижение уровня энергетических характеристик, практически соответствующего машинам с технологически металлоемким классическим магнитопроводом из круглых пластин стали.

ШИХТОВАННЫЙ МАГНИТОПРОВОД ЭЛЕКТРИЧЕСКОЙ МАШИНЫ, включающий пакет из граненых магнитопроводящих пластин с плоской частью в виде правильного многоугольника и отогнутыми выступами, установленных с тангенциальным смещением с расположением отогнутых выступов над гранями соседних пластин, отличающийся тем, что отогнутые выступы каждой пластины выполнены с дополнительным изгибом и с примыканием к грани соседней пластины.

Технология и оборудование производства электрических машин - Шихтовка сердечников роторов, якорей, статоров

Пакеты сердечников якорей и фазных роторов шихтуются непосредственно на вал, короткозамкнутых роторов и статоров — на технологическую оправку.

В чертежах обычно указывается длина пакета сердечника или его вес, а в спецификации — среднее количество листов исходя из номинальных размеров (веса или длины).

Однако по указанному в спецификации количеству листов получить требуемую длину сердечника практически невозможно.

Причин для этого несколько. Прежде всего колебания толщины листов, которые допускает ГОСТ 802—58 для электротехнической стали до ±10% от номинального размера. На длину пакета также влияют величина заусенцев, неравномерность лакового покрытия, усилие спрессовки пакета.

В электромашиностроении, как в отечественном, так и зарубежном, применяются два способа сборки пакета: по весу и по длине.

При дозировании пакета по весу предварительно сориентированные по шпоночной канавке и шихтовочному знаку листы сердечника взвешиваются на весах. В пакет сердечника набирается такое количество листов, вес которых соответствует заданному чертежом. Подготовленный таким образом пакет листов собирается на оправку или вал.

При сборке пакета по длине количество листов в пакете также предварительно определяется взвешиванием.

За эталон в данном случае принимается вес пакета листов сердечника, имеющего длину, соответствующую номинальным чертежным размерам.

В дальнейшем при опрессовке пакета на гидропрессе для получения заданной длины снимается или добавляется некоторое количество листов.

Необходимость корректирования предварительно взвешенных листов для получения заданной длины вызывается колебаниями удельного веса электротехнической стали.

Разница в весе пакетов сердечников электродвигателей серии АОЛ2 из-за колебаний удельного веса составляет 1,28%.

Шихтовка сердечников роторов и якорей.

Для шихтовки применяются специальные пневматические пресса (рис. 5-5). Станина пресса состоит из основания 10 и стойки 8, сваренных из швеллеров.

Рис. 5-5. Пневматический пресс для шихтовки пакетов сердечников на вал ротора (якоря)

На стойке укреплен пневматический цилиндр 5 с полым штоком 6. По основанию пресса передвигается тележка 4, на рабочей части которой имеются два отверстия, в которые вставляются сменные оправки 1. Тележка может перемещаться влево и вправо относительно вертикальной оси цилиндра. Ход ее ограничивается двусторонним упором 3 и фиксатором 2 в положениях, при которых ось оправки правой или левой части тележки совпадает с осью цилиндра.

Расстояние между торцом сменного наконечника штока 6 и оправкой 1, ход поршня, усилие пресса принимаются в конструкции пресса в зависимости от размеров сердечников, шихтуемых на прессе.

Пакеты сердечников на вал 7 набираются в следующей последовательности. Вал сердечника вставляется в оправку 2, опираясь на нее бортиком. Затем тележка с валом перемещается в рабочее положение — под пневматический цилиндр.

На сердечник якоря, перед установкой вала на пресс, гидравлическим прессом напрессовывается нажимная шайба, так как усилия пневматического пресса для преодоления натяга прессовой посадки, который имеет шайба якоря, недостаточно.

Из взвешенного пакета-листов, предварительно подобранных по шпоночной канавке и шихтовочному знаку, берется пачка из 50 . 60 штук и надевается на вал.

При помощи рукоятки 9 пневмокран переключается на пуск сжатого воздуха в верхнюю полость пневмоцилиндра, в результате чего шток поршня опускается вниз, осаживая листы на валу до нажимной шайбы. Затем пачками с указанным количеством листов насаживаются остальные листы пакета.

После того как высота шихтуемого пакета на валу будет равна 30 -г 40 мм, в три — четыре паза на равном расстоянии друг от друга вставляются пазовые клинья для предотвращения смещения листов вокруг оси.

Последующие листы при шихтовке центрируются не только по внутреннему диаметру, но и по пазам.

Форма и размеры пазового клина в поперечном сечении выполняются по форме и размерам паза «в свету».

Высота клина берется несколько большей, чем высота шихтованного пакета. С обоих концов клина для удобства набора листов сердечников делается пологий заборный конус.

Размерами паза «в свету» называют размеры паза у собранного сердечника. Они всегда меньше размеров паза отдельного листа. Уменьшение размеров паза сердечника происходит за счет сдвига листов при шихтовке, вызванного погрешностями штамповки листов железа, зазорами между шпонкой вала и шпоночной канавкой железа, между валом и отверстием листа.

В электродвигателях малой и небольшой мощности находят применение сердечники со скошенными пазами, т. е. с пазами, расположенными под небольшим углом к продольной оси сердечника.

У асинхронных двигателей пазы скашивают у одного из сердечников ротора или статора.

Шихтовка сердечников со скошенными пазами имеет свои особенности. Собираются они из тех же листов, что и сердечники с прямыми пазами, скос же пазов получается при шихтовке (у якоря — за счет шпонки, расположенной на валу под углом к оси, а у статоров и короткозамкнутых роторов — за счет шихтовочных приспособлений, у которых имеется специальный стержень, расположенный под необходимым углом).

При шихтовке, короткозамкнутых роторов листы сердечника надеваются на стержень приспособления одним из пазов, а при шихтовке статоров на стержень лист надевается шпоночной канавкой.

У короткозамкнутых роторов с диаметром вала до 40—50 мм залитый пакет напрессовывается на рифленую часть вала.

У роторов больших размеров пакет на валу крепится с помощью шпонки. При запрессовке на вал такому пакету необходимо сообщить два движения: поступательное и вращательное (при скосе пазов у пакета скашивается и шпоночная канавка), а сделать это очень сложно. В таких двигателях предпочитают делать скос у пазов статора.

Шихтовка сердечников статоров.

При шихтовке пакета статора, кроме получения чистой и ровной поверхности паза, ставится также задача получить чистую и ровную поверхность внутреннего диаметра пакета. Это нужно для того, чтобы избежать в дальнейшем ее обработки.

У единой серии электродвигателей мелких и средних габаритов пакет железа статора шихтуется обычно на технологическую оправку с базой по внутреннему диаметру. Этим обеспечивается получение заданных размеров и качественной поверхности внутреннего диаметра статора, а возможные сдвиги листов за счет величины зазора между внутренним диаметром листов и оправкой получаются на наружном диаметре пакета.

При шихтовке статора необходимо также применять пазовые клинья.

Пакеты статоров крановых электродвигателей первых пяти величин шихтуются непосредственно в станину. Базой при этом являются внутренний диаметр станины и наружный диаметр цилиндра-оправки, вставляемый в станину. Наружный диаметр оправки изготавливается с ходовой посадкой.

При таком способе шихтовки удается получить достаточно чистую и ровную поверхность, не требующую дальнейшей обработки. Шихтуются статоры также на пневматических прессах.

Из зашихтованного статора оправка после опрессовки пакета гидравлическим прессом выталкивается давлением пресса.

При шихтовке статоров средних и крупных габаритов с центральной оправкой из-за большого контакта с поверхностью пакета оправка сильно заклинивается. Для удаления оправки из пакета требуется значительное усилие, приводящее к деформации зубцов пакета. Поэтому листы таких статоров шихтуются в станину без оправки вручную.

Для осадки листов применяется подбойка, представляющая собой металлическое кольцо с приваренными к нему ручками, согнутыми из пруткового материала.

Процесс шихтовки малопроизводителен, после сборки пакета и его опрессовки приходится растачивать внутренний диаметр статора. Операция расточки очень нетехнологична.

Если обрабатывать резцом внутренний диаметр статора без дополнительного крепления зубцов пакета, то неизбежен сдвиг отдельных зубцов от усилий резания. При расточке пакета после обмотки и пропитки статора трудно предохранить обмотку от попадания в нее металлической стружки, которая в дальнейшем может быть причиной повреждения изоляции. Целесообразнее растачивать пакет статора до укладки обмотки, расклинив каждый паз металлическими закаленными клиньями.

Растачиваются статоры на карусельных или расточных станках. При обработке на карусельных станках за базу принимается один из замков статора. Базой при обработке на расточных станках служат опорные поверхности лап и два диагонально расположенных отверстия в них.

В этой операции, кроме обработки внутреннего диаметра статора, растачиваются окончательно и замковые поверхности с обеих сторон станины. При такой обработке достигается высокая соосность указанных поверхностей.

Читайте также:

- Монтаж светильника уличного освещения на железобетонной или деревянной опоре вл 0 4 кв

- Планшетный зажим для соединения проводов заземления

- Как крепятся выключатели и розетки при открытой электропроводке

- В установках какого напряжения применяется переносное защитное заземление

- Замена светильника капитальный ремонт или текущий