Монтаж вертикальных электродов заземления

Обновлено: 11.05.2024

Монтаж заземления

Штыревая конструкция модульного заземления обеспечивает максимальное удобство и технологичность монтажа:

- любая конфигурация контура заземления

- все детали сопрягаются без сварки

Я оценила простоту монтажа.

Поняла: я сама бы могла смонтировать -

настолько всё продуманно.

Надежда Бажутина,

департамент проектирования,

группа компаний "ПРОГРЕССТЕХ"

Вертикальные заземляющие электроды необходимой глубины монтируются

из 1,5-метровых штырей, заглубляемых в землю друг за другом с помощью обычного электрического отбойного молотка (с энергией удара 20-25 Дж). Соединение штырей между собой производится простыми резьбовыми муфтами (без сварки). Для подключения заземляющего проводника используется болтовой зажим.

Конфигурация заземлителя (одно- или многоэлектродная) выбирается в зависимости от доступной площади, типа грунта и типа объекта (жилой либо промышленный).

Глубинный монтаж в виде одного электрода на глубину в 15 - 30 метров является наиболее технологичным и позволяет получать очень эффективное заземление:

- качество (сопротивление заземления) не зависит от погоды и времени года

- возможность монтажа внутри периметра зданий (в подвалах)

- минимальная площадь контура заземления

- минимум земляных работ

Пример монтажа модульного заземления

Монтаж электролитического заземления

Конструкция и технологии электролитического заземления•обеспечивают максимальное удобство и простоту монтажа в вечномерзлых, каменистых и песчаных грунтах.

Процесс установки такого заземлителя:

- не требует большого количества земляных работ (по сравнению с традиционными способами)

- нет необходимости делать глубокие каналы для закладки заземляющего электрода (глубина всего 0.7 метра)

- не нужна строительная техника. Весь монтаж выполняется двумя монтажниками за 3 часа.

|___ -образный электрод с перфорацией по всей длине, заполненный специальной смесью солей, просто укладывается в ранее вырытый канал глубиной 0,7 метра и длиной 2,5 метра. После монтажа - электролитический электрод заземления не требует обслуживания в течении всего срока службы, обеспечивая требуемое сопротивление заземления в течении 50 лет.

Смонтированный комплект электролитического заземления ZANDZ

перед конечным этапом монтажа - установкой колодца и равнением грунта

Пример монтажа электролитического заземления

Порядок проведения монтажа модульного заземления

-

Подготовка первого штыря.

Внутреннюю часть стартового наконечника обработать токопроводящей смазкой и затем надеть его на штырь.

Внутреннюю часть соединительной муфты обработать токопроводящей смазкой и привинтить ее до упора на другую сторону штыря.

Направляющую головку для отбойного молотка ввинтить до упора в соединительную муфту привернутую на штырь заземлителя.

Особенности монтажа модульного заземления

Стыковка штырей заземлителя

При монтаже штырь распологается более тупым концом вниз (в грунт), а более острым концом вверх.

Это необходимо для более точного соединения штырей внутри муфты.

Обработка токопроводящей смазкой

Нанесение смазки производится только на резьбу внутри соединительной муфты (смазка улучшает электрические и коррозионные свойства соединения).

Скручивание штырей между собой (через муфту)

Закручивание штырей производиться руками – без применения специальных инструментов. Для затягивания достаточно ручной силы- как показала практика, дополнительное затягивание инструментом не дает эффекта.

Во время монтажа в твердый/плотный грунт происходит «разбалтывание» резьбового соединения - по мере необходимости нужно подкручивать соединение. Это необходимо для эффективной передачи энергии удара отбойного молотка заглубляемому электроду.

Угол наклона инструмента и штырей относительно оси заглубления

При заглублении штырей во избежание ломки/сминания соединительных муфт не рекомендуется проводить работы с отклонением отбойного молотка и штыря относительно уже смонтированного штыря.

Необходимо соблюдать нулевой (0) угол между направлением энергии удара отбойного молотка и осью заглубляемого штыря. Также необходимо соблюдать нулевой (0) угол между осями штырей.

Характеристики вертикального заземлителя и его монтаж

Для того чтобы обеспечить электротехническую безопасность в доме или на предприятии, необходимо установить заземляющий контур. Земля, является отличным проводником, который заряжен отрицательно, и если корпус мощных электрических приборов соединить с этим проводником, посредством вертикального заземления, то можно не опасаться поражения электрическим током, даже в случае утечки фазного напряжения.

Чтобы осуществить монтаж вертикального заземления, которое бы отвечало всем правилам и стандартам, необходимо ознакомиться с основными принципами правильной установки этого метода электротехнической защиты.

Материалы для вертикального заземления

Для того чтобы осуществить соединение стержней между между собой, необходимо приобрести арматуру, которая приваривается к каждому заземлителю из круглой стали, и вводится в дом для подключения к электрическим приборам и устройствам.

Цена стального стержня невелика, а при наличии электросварочного аппарата, все работы можно выполнить самостоятельно. Стоимость расходных материалов при проведении подобных работ, также не будет слишком большой, поэтому заземление, которое выполнено с использование стальных стержней и арматуры, не потребует значительных финансовых вложений.

Расчёт параметров

Прежде чем приступить к выполнению монтажных работ, необходимо осуществить правильный расчёт параметров заземления. Площадь соприкосновения вертикального заземлителя с породой напрямую зависит от сопротивления грунта.

Если монтаж заземления осуществляется в северных районах страны, где грунт промерзает на значительную глубину, площадь соприкосновения проводника с грунтом должна быть более значительной, чем на юге, где грунт не промерзает на глубину более 0,5 метра.

При промерзании грунта его сопротивление резко увеличивается, что негативно сказывается на эффективности заземляющего контура. Поэтому, для обеспечения надлежащего уровня электротехнической защиты в условиях вечной мерзлоты, могут применяться монтажные технологии, отличающиеся от общепринятых.

Если земля полностью промёрзла, то необходимо осуществить бурение на значительную глубину, установить металлические электроды и засыпать отверстие ранее удалённым грунтом.

От породы, в которой необходимо осуществить заземление, также зависит площадь соприкосновения грунта с грунтом и удельное сопротивление вещества.

Если осуществляется монтаж заземления в чернозёме и торфе, то для обеспечения нормального заземления, достаточно погружения электрода на глубину 1,5 метра.

Монтаж оборудования

После того, как будет определён тип грунта, где планируется установка заземления, можно приступать к установке стержней.

Если грунт достаточно каменист, можно применить отбойным молоток со специальной насадкой для установки вертикальных стержней.

После установки всех вертикальных заземлителей их соединяют между собой горизонтально расположенными кусками арматуры.

Диаметр горизонтально расположенных стержней должен составлять не менее 10 см, иначе не будет достигнуто показание сопротивления на необходимом уровне.

Чтобы обеспечить беспрепятственное истечение электрического тока по проводнику следует обеспечить по всему периметру электрического контура, сопротивление вертикальных заземлителей, равное 4 Ом. Если не удаётся добиться данного идеального показателя сопротивления, допустимо отклонение этого значения до 10 Ом, без ухудшения защитных свойств вертикального заземления.

Если сразу после установки электротехнической защиты её вводят в эксплуатацию, то места, где расположены вертикальные стержни, необходимо полить значительным количеством воды. Таким образом удаётся восстановить структуру грунта, который будет максимально эффективно передавать электрический потенциал от металлических стержней земле.

Самостоятельная установка

Вертикальные электроды заземления, можно установить самостоятельно. При установке необходимо знать состав грунта, чтобы определить примерную глубину установки рабочих электродов. Для установки заземления потребуется приобрести сварочный аппарат и необходимое количество электродов для того чтобы сварить вертикальные и горизонтальные заземлители.

Для соединения металлов не рекомендуется использовать различные зажимы и другие резьбовые соединения. Со временем такие места могут значительно ухудшить проводимость участка электрической цепи, что негативно скажется на эффективности заземляющего контура. Если грунт не промерзает в зимнее время на глубину более 0,5 метра, и не является скальным или каменистым, то можно использовать круглый стержень длиной не более 1,5 метров.

При неблагоприятных условиях для установки заземления, глубина размещения стержней должна составлять не менее 3 метров, а расстояние между ними может быть уменьшено до 4 метров. Не рекомендуется далее уменьшать расстояние между электродами, иначе общее сопротивление заземляющей установки может значительно увеличиться, за счёт эффекта экранирования.

Если нет желания заниматься монтажом заземления самостоятельно, то можно обратиться в специализированные фирмы, которые в кратчайшие сроки установят вертикальное заземление на прилегающем к дому участке. Несмотря на то, что такие услуги будут стоить денег, экономия времени может быть значительна. И если этот ресурс, является очень важным, то лучше доверить работу профессионалам.

Забивка электродов заземлителей

Электроды-заземлители забивают в грунт машинами специального назначения (см. ниже), или приспосабливают для этого серийные электрические и пневматические молотки, электротрамбовки, бензоперфораторы, легкие копры, вибраторы и другие механизмы ударного и виброударного действия, а также и ручные приспособления для монтажа единичных заземлителей в удаленных местах.

При забивке можно применять стальные электроды любого профиля — уголковые, квадратные, круглые, однако наименьший расход металла (при одинаковой проводимости) и наибольшая устойчивость к грунтовой коррозии (в случае равного расхода металла) достигаются при использовании стержневых электродов из круглой стали.

При забивке в обычные грунты на глубину до 6 м рационально и экономично применять стержневые электроды диаметром 12—14 мм. При требуемой глубине до 10 м, а также при забивке коротких электродов в особо плотные грунты необходимы более прочные электроды диаметром от 16 до 20 мм. С помощью ударных механизмов трудно забить электроды глубже, чем на 10 - 12 м. Для этого рациональнее применить механизмы ударно-вибрационного действия — вибраторы, с помощью которых электроды легко погрузить даже в промерзший грунт, теряющий свою прочность под воздействием вибрации.

Вибраторами можно погрузить электроды значительно глубже, чем при ввертывании и вдавливании. Это особенно важно для грунтов с высоким удельным сопротивлением (порядка 1000 Ом) и глубоким уровнем грунтовых вод (более 9 м), например для сухих песков, в которых сопротивление электрода по мере заглубления снижается очень резко:

- Глубина забивки электрода, м . . . 3,5 5 7 9 11 13 15 18

- Сопротивление растеканию. Ом . . . 300 250 150 110 85 45 20 10

Из этих цифр видно, что один вертикальный электрод, погруженный на глубину 18 м, будет иметь примерно такую же проводимость, что и 30 электродов, погруженных на глубину 3,5 м. Учитывая перемычки, необходимые для соединения коротких электродов, металла понадобится гораздо больше, значительно повысятся и затраты труда и стоимость заземляющего устройства, а проводимость ввиду взаимоэкранирования коротких электродов может оказаться даже хуже, чем у одного глубинного электрода.

Если при проектировании грунт не зондировали и электрические характеристики грунта неизвестны, то во избежание лишней работы монтаж глубинных заземлителей рекомендуется проводить в следующей последовательности:

- подготовить отрезки электрода. Их длину принять соответственно конструкции используемого механизма;

- забить нижний отрезок электрода;

- измерить сопротивление растеканию забитого отрезка;

- приварить следующий отрезок электрода;

- забить второй отрезок и снова выполнить измерение;

- работу продолжать до достижения нужной проводимости.

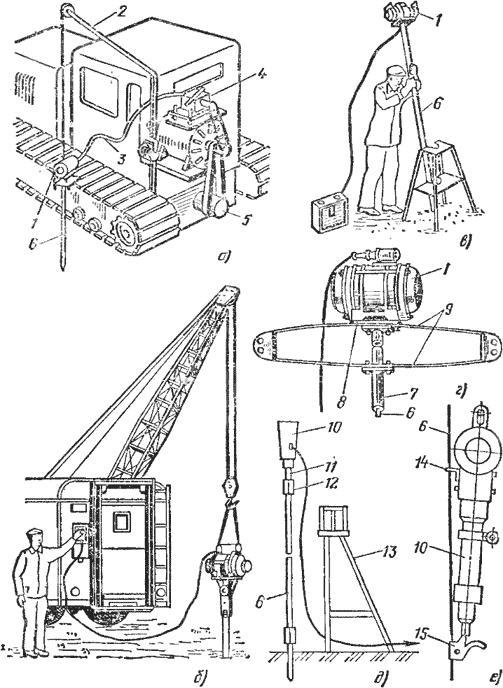

Механическим вибратором, навешенным на трактор (рис. 1,а), погружали электроды из круглой стали диаметром 18—20 мм на глубину до 18 м. На том же тракторе установили и сварочный генератор.

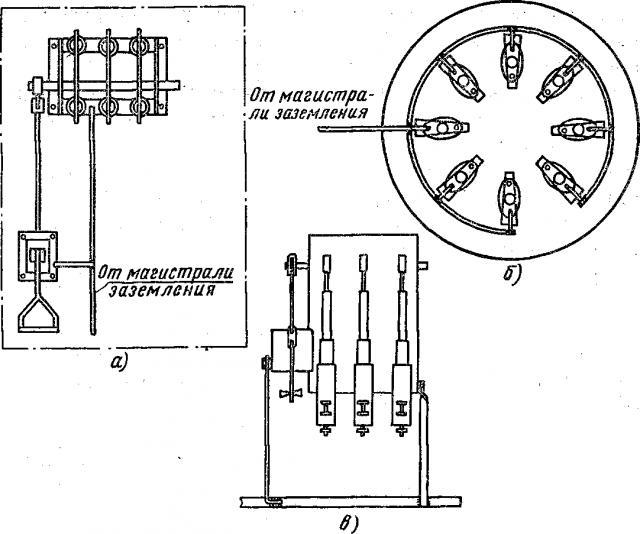

Рис. 1. Забивка вертикальных злектродов-заземлителей:

а, б — навесными механическим или электрическим вибратором; в, г — электровибратором, укрепленным на электроде или на рессорах; д, е — электромолотком, укрепленным на составном или на цельном электроде; 1 — вибратор; 2 — грузоподъемная стрела; 3 — гибкий приводной вал; 4 — сцепление; 5 вал отбора мощности трактора и ременная передача на сварочный генератор и на сцепление привода вибратора; 6— погружаемый заземлитель; 7 — труба-боек; 8— площадка с верхним бойком; 9 — рессора; 10 — электромолоток; 11 — вставной боек; 12— муфта; 13— козлы с ограждением; 14 — направляющий уголок; 15 — зажим

Механический вибратор массой 8 кг имеет круглый корпус диаметром 100 мм, в котором на двух подшипниках вращается дебаланс. Посредством промежуточного бойка, прикрепленного к корпусу на спиральных пружинах, и трубчатого наконечника удары передаются на погружаемый электрод.

Вибратор подвешен к трактору на легкую откидную укосину. Во вращение он приводится двигателем трактора через дополнительно установленное сцепление и гибкий вал диаметром 16 мм. Данная конструкция вибратора не уравновешена в горизонтальной плоскости, и поэтому длина погружаемого отрезка определяется высотой подвески вибратора к укосине. При уравновешенной конструкции электрод, пропускаемый через эту конструкцию, мог бы быть цельным, однако перевозка по бездорожью и установка для погружения длинных прямых стержней затруднительна, а выполнение сварочных работ на месте необходимо во всех случаях.

Отсутствие силовых передач или движущихся частей в вибраторе, кроме единственного массивного дебаланса, делает его исключительно надежным. В рабочей зоне нет открытых движущихся частей, и нет сжатого воздуха и электрического напряжения. Это повышает безопасность работающих.

За один прием погружали отрезок электрода длиной 2—2,5 м, потом вибратор поднимали, наращивали сваркой следующий отрезок и продолжали погружение до достижения достаточной проводимости заземлителя. Цикл работы — погружение электрода на 2,5 м и его наращивание — в зависимости от плотности грунта и достигнутой глубины занимал от 2 до 7 мин.

В других случаях используют электровибратор, подвешенный к крановой стреле, смонтированной на автомобиле (рис. 1, б). Для выполнения сварочных работ в кузове машины установлен сварочный трансформатор, а для электропитания трансформатора, привода стрелы и вибратора установлен электрогенератор. Кнопки управления установки смонтированы на стенке автомашины в защитном кожухе. Стрела грузоподъемностью 0,5 т вынесена на крышу фургона. Подъем вибратора занимает 2 мин, а погружение отрезка электрода длиной 3 м, изготовленного из отходов труб, — около 5 мин.

К электровибратору заводского выпуска дополнительно изготовляют направляющий стакан с цилиндрическим переходником для электродов круглого сечения или с переходником, насаживаемым на электрод из угловой стали или стали соответственно другого профиля.

Мощность электровибратора — 1,2 кВт, масса — 100 кг. Мощность электродвигателей на подъемной лебедке и стреле соответственно 1,7 и 1,0 кВт.

На автомашине установлен электрогенератор мощностью 25 кВт, обеспечивающий питание вибратора, электродвигателей и сварочного трансформатора. Контур заземления монтируется с помощью такой установки звеном из двух рабочих, из которых один является шофером, а другой имеет совмещенную профессию слесаря и сварщика. Оба они обучены способам осмотра, измерения и проверки качества заземлителя. Звено монтирует электроды, сваривает их в контур, проверяет его и оформляет протокол измерения и акт осмотра заземлителя (заполняет бланки).

Такой же способ погружения небольшого числа электродов можно использовать и без специально оборудованного автомобиля или трактора, применив легкий вибратор мощностью до 0,8 кВт, устанавливаемый в рабочее положение вместе с погружаемым электродом усилием одного-двух рабочих. Использование специальной металлической подставки (рис. 4, в) позволяет рабочим не прикасаться к приспособлению в процессе погружения электрода, что существенно облегчает работу.

Другое приспособление для забивки электродов, также имеющее небольшой вибратор, показано на рис. 1, г. Две автомобильные рессоры скреплены скобами. На верхней рессоре укреплена площадка, на которой размещен вибратор с бойком-держателем электрода. На нижней рессоре укреплена аналогичная площадка с отрезком трубы, служащим другим бойком. При работе вибратора бойки соударяются, для чего между ними должен быть достаточный зазор. Электроды заземления могут использоваться любого профиля, но проще всего применять стержневые электроды, при которых изготовление бойков проще.

Электрод заземления свободно вставляют через трубу-боек в верхний боек-держатель до упора. Затем включают вибратор, и с каждым его ударом электрод погружается в грунт на глубину, равную зазору между бойками, а все приспособление опускается вниз под действием своей тяжести. Зазор между бойками восстанавливается силой отдачи и упругости рессор. Когда приспособление, опускающееся вместе с электродом, приблизится к поверхности земли, вибратор отключают и приспособление снимают. Если глубина погружения заземлители недостаточна, то к забитому заземлителю приваривают следующий отрезок круглой стали и процесс забивки повторяют.

В грунт средней плотности стержневой электрод диаметром 16 мм длиной 4 м забивают за 5 мин, а длиной 8 м — за 20 мин, включая время сварки отрезков электрода. Приспособлением можно забивать не только круглую сталь, но и трубы и сталь других профилей, если для этого поставить в приспособление боек-держатель и направляющую электрод трубу соответственных размеров.

Накоплен большой опыт погружения заземлителей при помощи электромолотков и пневмомолотков, серийно выпускаемых заводами. Используя передвижной электрогенератор или компрессор, можно включать в работу одновременно 2—3 и более молотков, ускоряя работы.

В мастерской заранее изготовляют отрезки стержневых электродов длиной по 2,5 м и к одному концу каждого отрезка приваривают муфту, изготовленную из трубы соответственного диаметра и длиной 100 мм, прорезанную с любой стороны на толщину стенки вдоль. Прорезь нужна для продольного сварного шва.

При заготовке электродов их вставляют в муфту на 50 мм, приваривают поперечным швом торец муфты к электроду по его окружности и продольным швом длиной 50 мм вдоль прорези в муфте. Вторая половина длины муфты остается свободной для удобства соединения отрезков и забивки. Электромолоток (рис. 1, д) с вставленным в него бойком, входящим своим концом в верхнюю половину муфты, надежно в ней удерживается и, вибрируя под действием собственной массы при включении источника энергии, забивает электрод.

В процессе забивки удерживать электромолоток руками не нужно, что значительно облегчает работу. Но для установки электромолотка массой до 21 кг на вертикально поставленный на грунте электрод необходимы прочные, устойчивые переносные козлы с ограждением рабочей площадки.

После того, как электрод погрузится до своего верхнего конца, молоток отключают, снимают с электрода и в верхнюю половину муфты вставляют нижний конец следующего отрезка электрода, приваривают его по- перечным и продольным швами к забитому электроду и продолжают погружение, установив электромолоток в муфту, имеющуюся на верхнем конце второго отрезка.

Работа по изготовлению муфт и затраты на это труб или листовой стали иногда кажутся монтажникам излишними, и они предпочитают соединять концы отрезков погружаемых электродов заземления менее трудоемкой и простой непосредственной сваркой встык, без муфт. Однако соединение муфтами надежнее и создает удобство в работе. Но муфты создают дополнительное сопротивление (увеличивают реакцию грунта), немного замедляют погружение и уменьшают наибольшую возможную глубину погружения при данной мощности механизма, что особенно заметно в плотном грунте. Сварку встык все же рекомендовать нельзя, так как она непрочна, а сварка внахлестку или с накладками замедляет погружение еще больше, чем муфта.

Для электробезопасности молоток должен иметь двойную изоляцию, либо (при обычной изоляции) он должен быть заземлен отдельной жилой шлангового кабеля, по остальным жилам которого подается электроэнергия от генератора или от внешней сети. Дополнительной мерой безопасности, как и для работы с любым электроинструментом, может быть применение резиновых перчаток или устройств защитного отключения.

Если вблизи имеется компрессор, то вместо электромолотка рациональнее применить легкий пневмомолоток, но и тогда нужно иметь прочные, устойчивые козлы, так как пневмомолоток в обычно применяемых приспособлениях приходится во время работы удерживать руками, чтобы он не соскочил с электрода вследствие отдачи. Одно из таких приспособлений представляет собой специальную насадку-переходник, верхним концом закрепляемую в пневмомолотке и имеющую в нижнем конце полый цилиндр, в который вставляется конец электрода.

Каркас козел можно изготовить из тонкостенных стальных труб диаметром 22—24 мм или из легких, но дорогих дюралюминиевых труб диаметром 20—22 мм, а площадку из досок толщиной 40 мм или из рифленой стали толщиной 4 мм. Если козлы сделать из досок целиком, то они будут тяжелее стальных и быстро придут в негодность.

Если козел нет, то электрод можно забить непосредственно с земли) но тогда забиваемые отрезки придется забивать не по 2,5 мм, как рекомендовалось ранее, а короче, соответственно росту рабочего, который будет держать механизированный инструмент на электроде.

В мягкий грунт можно забивать электромолотком длинные (до 5 м) электроды небольшого диаметра (до 13 мм) без предварительной заготовки коротких отрезков и сварки их на месте. Это существенно облегчает работу (рис. 1,е).

Электромолоток снабжают зажимом, действующим при давлении на него вниз и отпускающим электрод при поднимании молотка. Кроме того, на молоток крепят направляющий уголок. Электрод пропускают через зажим и через отверстие в направляющем уголке. Затем приспособление вместе с электродом ставят на землю и погружают электрод примерно на 0,8 м. После того как приспособление приблизится к земле, его переставляют вверх по электроду на удобную по росту рабочего высоту и продолжают забивку заземлителя.

При достаточной мощности электромолотка (0,6— 0,8 кВт) конец электрода подготавливать к погружению не нужно, а при меньшей мощности — конец электрода заостряют для облегчения забивки.

Электроинструменты и механизмы с электрическим приводом получают питание от устанавливаемых на автомобилях и тракторах электрогенераторов или от перевозимых в кузовах автомобилей небольших (мощностью 2 кВт) серийно выпускаемых промышленностью бензоэлектрических агрегатов.

Если имеется электротрамбовка, то ее можно использовать для забивки электродов, сняв башмак, предназначенный для трамбовки грунта, и насадив на боек ударную втулку, имеющую внутренний диаметр соответственно диаметру вставляемого во втулку стержневого электрода. Аналогично можно приспособить электроперфораторы, электробетоноломы и другие ударные электрические или пневматические ручные машины, снабжая их переходниками для забивки электродов из круглой стали или стали других профилей.

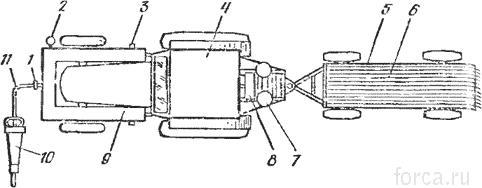

При применении пневмоинструментов сжатый воздух Для них подается от компрессоров, которые могут иметь электропривод или механический привод от двигателя автомобиля или трактора. Одна из конструкций механического привода показана на рис. 5. На тракторе Т-40 (или другой марки) устанавливают компрессор производительностью порядка 1 м3/мин при рабочем давлении воздуха до 1 мПа. Для воздушного охлаждения на коми, рессоре монтируют крыльчатку вентилятора автомобильного типа. Около компрессора устанавливают передачу для привода от вала отбора мощности трактора.

Pиc. 2. Пневматический заглубитель электродов на тракторе Т-40 с тележкой:

1 — раздаточный вентиль; 2 — манометр; 3 — редукционный клапан; 4 — трактор; 5 — прицепная тележка; 6 — перевозимые электроды; 7 — компрессор; 8 — редуктор; 9 — ресивер; 10 — отбойный молоток; 11 — шланг сжатого воздуха

Ресивер емкостью 300 л П-образной формы, изготовленный, например, из цельнотянутой стальной трубы диаметром 180 мм, монтируют спереди трактора. На ресивере устанавливают предохранительные клапаны, манометр, редуктор для регулировки давления сжатого воздуха на входе и раздаточные вентили для подключения шлангов, питающих пневмоинструменты. Для перевозки электродов заземления, инструментов и инвентаря можно применить прицепную тележку. Пневмоинструменты (перфораторы, отбойные молотки, рубильные молотки) подбирают так, чтобы их характеристики соответствовали параметрам компрессора.

При забивке электродов механизированными инструментами (ручными машинами) небольшой мощности в холодное время года нужно иметь с собой, помимо основного приспособления, еще дрель с длинными сверлами, снабженными наконечниками из твердого сплава. В случае, если толщина мерзлого слоя грунта не поддается пробивке, его просверливают до талого грунта, в скважину вставляют электрод и продолжают забивку.

Работниками группы компании Энергостроймеханизация совместно с работниками механизированной колонны № 71 и Нормативно-исследовательской станции № 40 Энергостройтруда при строительстве ВЛ 500 кВ был предложен и внедрен агрегат для монтажа заземляющих устройств опор линии. Для этой цели на базе трактора ДТ-75 было смонтировано навесное оборудование, в состав которого вошли: компрессор Зиф-55; сварочный агрегат ГС-300, молот МО-5 с комплектом шлангов, переходник (боек) для забивки электродов.

Работы производили двое электролинейщиков и машинист-тракторист. В среднем в зависимости от сопротивления грунта для заземления каждой опоры забивали 4—5 электродов длиной 3—6 м из круглой стали диаметром 16 мм. После забивки первых трех электродов и приварки к ним горизонтальных перемычек измеряли сопротивление растеканию тока заземления и при необходимости забивали дополнительные электроды. Общее время сооружения заземляющего устройства опоры составило около 2 ч.

Высокая производительность агрегата, позволявшего применить глубинные электроды, дала основание предложить замену запроектированных ранее горизонтальных лучей-заземлителей на вертикальные, получить при этом экономию затрат и снизить вдвое расход металла.

Заводами выпущены специальные машины для монтажа заземляющих устройств и универсальные машины, могущие быть использованными для этой цели.

Монтаж заземляющих устройств

Монтаж заземляющих устройств состоит из следующих операций: установки заземлителей; прокладки заземляющих проводников; соединения заземляющих проводников друг с другом; присоединения заземляющих проводников к заземлителям и электрооборудованию.

Вертикальные заземлители из угловой стали и отбракованных труб погружают в грунт забивкой или вдавливанием, а из круглой стали ввертывают в грунт или вдавливают. Эти работы выполняют с помощью механизмов и приспособлений, например копра (забивка в грунт), приспособления к сверлилке (ввертывание в грунт стержневых электродов), механизма ПЗД-12 (ввертывание в грунт электродов заземления).

Глубина заложения верха вертикальных заземлителей должна быть 0,5—0,6 м от уровня планировочной отметки земли и выступать от дна траншеи на 0,1—0,2 м. Расстояние между электродами 2,5—3 м. Горизонтальные заземлители и соединительные полосы между вертикальными заземлителями укладывают в траншеи глубиной 0,6—0,7 м от уровня планировочной отметки земли.

Все соединения в цепях заземлителей выполняют сваркой внахлестку, и места сварки покрывают битумом во избежание коррозии. Траншею роют обычно шириной 500 и глубиной 700 мм. Устройство внешнего заземляющего контура и прокладку внутренней заземляющей сети производят по рабочим чертежам проекта электроустановки.

В местах пересечения заземляющих проводников с кабелями, трубопроводами, железнодорожными путями, а также в других местах, где возможны механические повреждения, проводники защищают трубами, угловой сталью и т. п. У мест вводов подземной заземляющей проводки в здание на стены наносят опознавательные знаки с указанием расстояния до заземляющих проводников. Вводы в здание заземляющих проводников выполняют не менее чем в двух местах.

После монтажа заземлителей составляют акт на скрытые работы и на чертежах указывают привязки заземляющих устройств к стационарным ориентирам. Проложенные в земле заземлители и заземляющие проводники не окрашивают, так как окраска привела бы к повышению сопротивления. Траншеи засыпают грунтом, не содержащим камней и строительного мусора, и трамбуют.

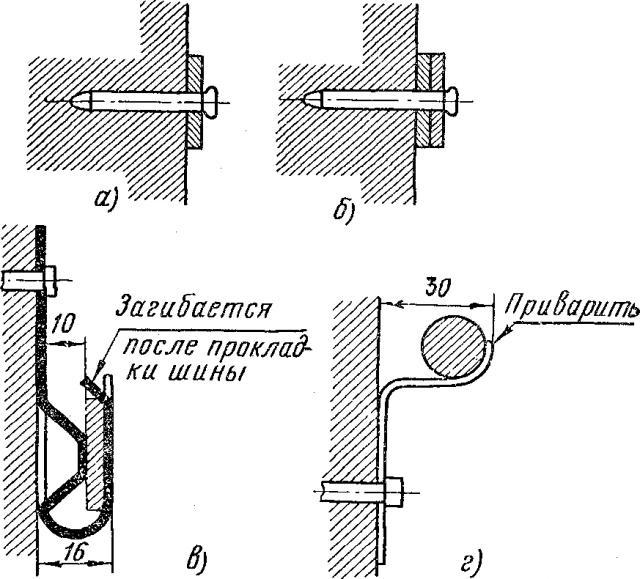

Заземляющие магистральные проводники прокладывают по стенам на расстоянии 5—10 мм от поверхностей на высоте 400—600 мм от уровня пола. Расстояние между точками крепления 600—1000 мм. В сухих помещениях и при отсутствии химически активной среды допускается прокладка заземляющих проводников вплотную к стене. В каналах эти проводники должны прокладываться на расстоянии не менее 50 мм от съемного покрытия. Заземляющие полосы к стенам крепят дюбелями, которые пристреливают строительно-монтажным пистолетом либо непосредственно к стене, либо через промежуточные детали (рис. 1). Так же широко применяют закладные детали, к которым приваривают полосы заземления.

Рис. 1. Крепление заземляющих проводников дюбелями с помощью строительно-монтажного пистолета (а — непосредственно к кирпичному или бетонному основанию, б — с прокладкой) и промежуточные детали для крепления прямоугольных (в) и круглых (г) заземляющих проводников

В сырых и особо сырых помещениях и в помещениях с едкими парами заземляющие проводники приваривают к опорам, закрепленным дюбелями-гвоздями. Для создания зазора между заземляющим проводником и основанием в сырых помещениях и помещениях с агрессивной средой используют штампованный держатель из полосовой стали шириной 25—30 и толщиной 4 мм, а также кронштейн для прокладки круглых заземляющих проводников 12—19 мм.

Заземляющие проводники прокладывают открыто. Они должны быть доступны для наблюдения, за исключением труб электропроводки, оболочек кабелей и некоторых других естественных проводников. Проходы заземляющих проводников сквозь стены и перекрытия осуществляются через открытые отверстия, стальные трубы или обоймы. В местах пересечения температурных швов здания устанавливают компенсаторы.

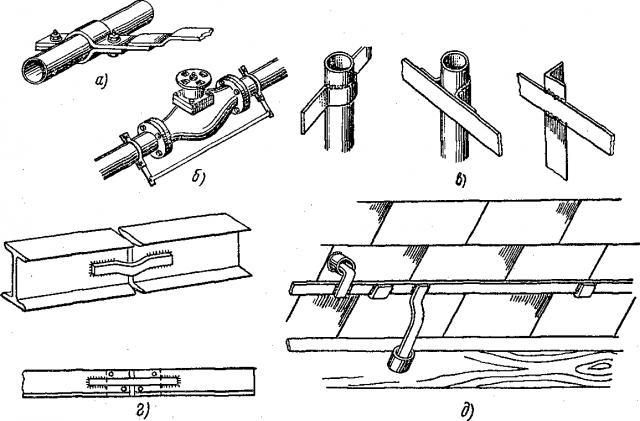

Соединение заземляющих проводников из круглой стали и присоединение к заземлителям осуществляют сваркой. Длина нахлестки при сварке должна быть равна двойной ширине полосы для прямоугольных полос или шести диаметрам для круглой стали. К трубопроводам заземляющие проводники присоединяют хомутами. При наличии на трубах задвижек или болтовых фланцевых соединений выполняют обходные перемычки (рис. 2, а — е).

Рис. 2. Примеры соединения заземляющего проводника с трубопроводом хомутом (а), обходной перемычкой, установленной на задвижке (б), заземлителей с полосовой сталью (в), металлоконструкций перемычкой (г) и заземляющих проводников, проходящих через пол и стену (д)

Части электроустановок, подлежащие заземлению, присоединяют к заземляющим магистралям отдельными ответвлениями. Стальные заземляющие проводники присоединяют к металлоконструкциям сваркой, к оборудованию — под заземляющий болт или, где возможно, сваркой. Заземляющие проводники присоединяют к металлическим оболочкам кабелей медными проводниками с креплением проволочным бандажом и пайкой. Места присоединений под болт предварительно зачищают стальной щеткой до блеска. Вместо зачистки удобно применять царапающие заземляющие шайбы.

В наружных установках, а также в сырых помещениях с едкими парами или газами места болтовых присоединений защищают смазкой (рекомендуется морская АМС), во внутренних установках покрывают нейтральным вазелином или глифталевым лаком.

Монтаж заземления распределительных устройств.

Каждая подстанция и распределительное устройство должны иметь надежное, т. е. с небольшим сопротивлением (не более 4 Ом) заземление.

Сопротивление заземляющего устройства зависит: от проводимости почвы (во влажной почве меньше, чем в сухой) ; количества и взаимного расположения заземлителей; типа элементов, на которых выполнено заземляющее устройство (трубы, угловая сталь, стержни, полосы), и глубины их заложения.

Вокруг подстанции обычно делают общий заземляющий контур, к которому приваривают заземляющие проводники внутренней части подстанции. Отдельные элементы электрооборудования присоединяют к заземляющим проводникам параллельно, а не последовательно, иначе при обрыве заземляющего проводника часть оборудования может оказаться незаземленной.

В распределительных устройствах заземляют все элементы электрооборудования и металлические конструкции:

- фланцы опорных и проходных изоляторов

- фланцы линейных выводов

- баки трансформаторов и выключателей

- опорные конструкции

- цоколи или плиты предохранителей, резисторов и других аппаратов.

Электрооборудование, установленное на изолирующих опорах, заземляют присоединением ответвления от магистрали заземления к заземляющему или крепящему болту аппарата или изолятора. При этом контактную поверхность зачищают до блеска и смазывают тонким слоем вазелина.

При установке изоляторов и аппаратов на стальном основании ответвление заземления приваривают к стальной конструкции (основанию). Отдельно заземлять оборудование не требуется, необходимо только создать надежный контакт между оборудованием и конструкцией, зачистив до металлического блеска и смазав вазелином контактные поверхности.

При монтаже разъединителей заземляют раму, плиту привода и опорного подшипника, корпус сигнальных контактов. Если разъединители и приводы смонтированы на металлических конструкциях, заземляющие проводники приваривают к ним. Места установки изоляторов на металлических конструкциях зачищают до блеска и смазывают техническим вазелином.

Предохранители на б—10 кВ заземляют присоединением заземляющего проводника к фланцам опорных изоляторов, раме или металлической конструкции, на которой предохранители установлены. Разрядники надежно заземляют через чугунное основание (цоколь) или выходной зажим счетчика срабатывания, присоединяя заземляющий проводник к заземляющему болту основания каждой фазы непосредственно или через счетчик срабатывания.

При монтаже измерительных трансформаторов заземляют бак (цоколь) трансформатора напряжения или корпус (цоколь) трансформатора тока. Кроме того, заземляют нулевую точку обмотки ВН трансформатора напряжения, присоединяя медный гибкий провод к заземляющему болту на корпусе трансформатора. Нулевую точку или фазный провод обмотки НН также крепят к заземляющему болту или заземляют на сборке зажимов. Закороченный (неиспользованный) зажим обмотки присоединяют к заземляющему болту трансформатора тока медным проводом.

Реакторы при горизонтальном расположении фаз заземляют присоединением заземляющих проводов к заземляющим болтам изоляторов, а при вертикальном расположении фаз — присоединением только к опорным изоляторам нижней фазы. Заземляющие провода не должны образовывать вокруг реакторов замкнутых контуров во избежание их перегрева.

Заземления отдельных аппаратов распределительных устройств показаны на рис. 3, а, б, в.

Рис. 3. Заземления отдельных аппаратов РУ: а — разъединителя, б — реактора, в — маломасляного выключателя

Высоковольтные выключатели и приводы к ним заземляют присоединением заземляющего проводника к заземляющему болту на крышке бака или раме выключателя, а также на корпусе привода. При установке выключателя или привода на стальной конструкции заземляющий проводник приваривают к ней.

Заземляемыми элементами силового трансформатора являются кожух, обе направляющие, нейтраль обмотки НН при глухом заземлении и пробивной предохранитель обмотки НН с изолированной нейтралью. Заземляющий проводник присоединяют к заземляющему болту на баке или корпусе трансформатора непосредственно или через гибкую вставку при необходимости выкатки трансформатора. Пробивной предохранитель заземляют через установочную скобу на баке трансформатора.

Металлические части щитов и пультов, изолированные от частей, находящихся под напряжением, соединяют с заземляющими проводниками. Фундаментную раму приваривают к магистрали заземления не менее чем в двух точках. Каждую панель присоединяют к каркасу в двух- трех точках. Так же заземляют камеры сборных распределительных устройств КРУ и КСО, комплектные трансформаторные подстанции КТП и т. д. Кроме того, заземляющий проводник приваривают к рамам дверей и сетчатых ограждений.

Для присоединения временных переносных заземлений при ремонтных работах на заземляющих шинах устанавливают планки или барашки, зачищенные до металлического блеска и смазанные вазелином. Места для наложения переносного заземления на шинах РУ оставляют неокрашенными.

Читайте также: